Изобретение относится к комплексам для испытания на прочность и может быть использовано при испытаниях на прочность конструкции контейнера-цистерны, которая включает в себя каркас с двумя металлическими рамами, содержащими фитинги, а также цистерну - емкость, предназначенную для хранения или перевозки твердых, жидких или газообразных продуктов.

Из уровня техники известен ГОСТ 33549-2015 «КОНТЕЙНЕРЫ-ЦИСТЕРНЫ С ЕМКОСТЬЮ ИЗ КОМПОЗИТНЫХ МАТЕРИАЛОВ». Данный стандарт устанавливает требования к обязательным испытаниям рам контейнеров-цистерн на прочность. Согласно требованиям ГОСТ 33549-2015 модели контейнеров-цистерн должны испытываться на сжатие методом штабелирования. Недостатком данного способа испытания конструкций контейнеров-цистерн на прочность методом сжатия является необходимость наличия 8 аналогичных контейнеров-цистерн или наличие стационарного испытательного стенда.

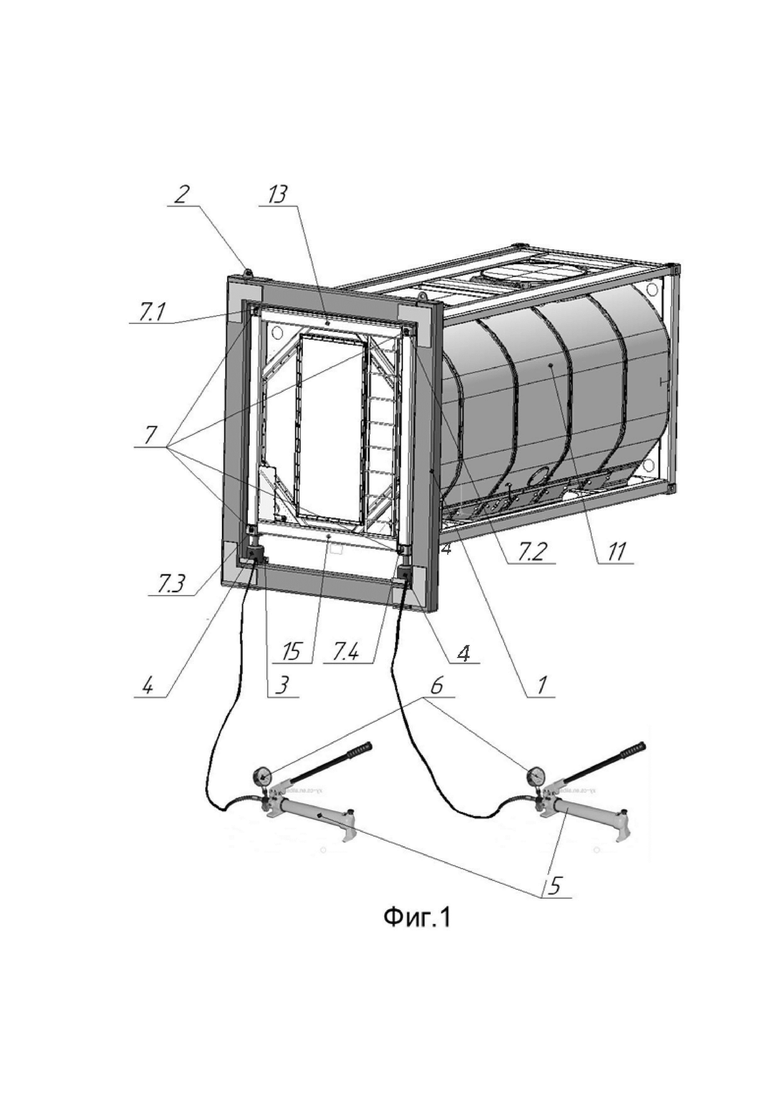

Из уровня техники известен способ испытания материалов на динамическое сжатие, заключающийся в том, что образец, установленный между опорой и поршнем гидравлического силовозбудителя, нагружают импульсной нагрузкой путем подключения силовозбудителя к полости ресивера, начальное давление Рор рабочей жидкости и объем Vр которого устанавливают из условий

где Fмaкс - нагрузка на образец при максимуме его несущей способности, кг;

С - жесткость гидравлического силовозбудителя, кг/см;

Sc - площадь поршня гидравлического силовозбудителя, см2;

β - сжимаемость рабочей жидкости, см2/кг;

Δ - полная абсолютная деформация образца, см;

Δ3 - абсолютная запредельная деформация образца, см,

отличающийся тем, что, с целью повышения информативности путем обеспечения регистрации полной кривой «напряжение-деформация» для широкого диапазона нагрузок, перед установкой начальных давления и объема ресивера определяют площадь поршня Sc силовозбудителя из условий

Sсмин, Sсмакс - соответственно минимальная и максимальная площадь поршня силового возбудителя, имеющегося на установке, см2;

РPpмакс - максимальное допустимое давление в гидросистеме ресивер - силовозбудитель, кг/см2;

Vрмакс - максимальный объем ресивера, имеющегося в установке, см3,

причем в указанных пределах Sc выбирают минимальным при необходимости максимальной скорости нагружения и наоборот (патент SU 1177726, МПК G01N 3/30, МПК E21C 39/00, опубл. 07.09.1985).

Недостатками технического решения являются:

- использование рамы, установленной стационарно;

- отсутствие металлической конструкции замкнутого контура, создающей сопротивление усилию сжатия, которое оказывает конструкция испытуемого образца;

- невозможность размещения образца в различных положениях, а именно, или вертикально, или горизонтально, или наклонно к горизонтальной поверхности;

- невозможность размещения рамы в различных положениях: или вертикально, или горизонтально, или наклонно к горизонтальной поверхности;

- отсутствие возможности проведения испытания на прочность методом сжатия объектов испытания - контейнера-цистерны.

Также из уровня техники известен узел нагружения установки для испытания материалов, при помощи которого реализуется способ испытания асфальтобетона на усталостную прочность при циклических динамических воздействиях. Узел нагружения установки для испытания материалов содержит элемент передачи нагрузки, измерительные средства в виде датчика усилия и датчика перемещений, горизонтальное основание, выполненное с возможностью перемещения в вертикальной плоскости, на которое укладывают балку-образец, при этом элемент передачи нагрузки выполнен в виде П-образной рамки, торцы концов которой при максимальном уровне перемещения элемента передачи нагрузки размещены с зазором относительно обращенной к нему плоскости горизонтального основания, которое оперто на пружины сжатия, при этом в качестве деформируемых элементов датчиков перемещений используют пружины сжатия (патент RU 132891, МПК G01N 3/00, опубл. 27.09.2013).

Недостатками технического решения являются:

- отсутствие металлической конструкции замкнутого контура, создающей сопротивление усилию сжатия, которое оказывает конструкция испытуемой балки-образца;

- невозможность размещения горизонтального основания, на которое укладывают балку-образец, под наклоном к горизонтальной плоскости;

- невозможность размещения балки-образца в различных положениях, а именно, или вертикально, или горизонтально, или наклонно к горизонтальной поверхности;

- устройство является стационарным;

- отсутствие возможности проведения испытания на прочность методом сжатия объектов испытания - контейнера-цистерны.

Данное техническое решение принято за прототип.

Технической проблемой изобретения является обеспечение требований к обязательным испытаниям на прочность методом сжатия конструкций контейнеров-цистерн, элементами конструкций которых являются фитинги, при этом конструкции контейнеров-цистерн могут быть с различными техническими характеристиками. Обеспечение требований к обязательным испытаниям на прочность методом сжатия осуществляют с минимальными трудовыми затратами.

Технический результат данного изобретения заключается в возможности проведения испытаний на прочность методом сжатия конструкции контейнера-цистерны (элементами металлической рамки которой являются фитинги) при нахождении его в различном положении, а именно, либо в горизонтальном положении, либо в вертикальном положении, либо в наклонном положении к горизонтальной поверхности.

Также технический результат заключается в использовании металлической конструкции замкнутого контура, создающей сопротивление усилию сжатия, которое оказывает металлическая рамка конструкции контейнера-цистерны, при возможности нахождения металлической конструкции в любом положении, а именно, либо в горизонтальном положении, либо в вертикальном положении, либо в наклонном положении к горизонтальной поверхности.

Кроме того, технический результат заключается в том, что испытание проводится не в одном конкретном месте нахождения используемого оборудования, установленного стационарно, а в любом месте нахождения контейнера-цистерны.

Технический результат достигается тем, что комплекс для испытания на прочность конструкции контейнера-цистерны методом сжатия, включающего металлическую рамку с четырьмя сторонами, содержит металлическую конструкцию, выполненную из планок, образующих замкнутый контур в виде прямоугольной рамки, ширина и длина которой выполнены пропорционально ширине и длине металлической рамки контейнера-цистерны, металлическая конструкция содержит фиксирующее устройство, а внутри нее на нижней планке зафиксирована, по меньшей мере, одна площадка, расположенная в углу, содержит, по меньшей мере, один механизм перекачки горюче-смазочных материалов, создающий усилие сжатия, манометр и, по меньшей мере, одно устройство, трансформирующее пневмогидравлическую силу в механическую силу сжатия, зафиксированное на площадке, при этом величина зазора, выполненного между нижней стороной металлической конструкции и нижней стороной металлической рамки контейнера-цистерны, не должна быть меньше, чем расстояние, измеренное от горизонтальной поверхности площадки до верхней точки устройства, трансформирующего пневмогидравлическую силу в механическую силу, при нахождении его в вертикальном положении на горизонтальной поверхности площадки в нерабочем состоянии и не должна быть больше, чем расстояние, измеренное от горизонтальной поверхности площадки до верхней точки устройства, трансформирующего пневмогидравлическую силу в механическую силу, при нахождении его в вертикальном положении в рабочем состоянии на горизонтальной поверхности площадки, а величина зазора, выполненного между каждой из трех оставшихся сторон металлической конструкции и каждой из трех оставшихся сторон металлической рамки контейнера-цистерны не должна превышать 12 мм.

В комплексе металлическая конструкция может состоять из четырех планок.

В комплексе металлическая конструкция может быть снабжена грузоподъемными ушками, зафиксированными на верхней планке металлической конструкции.

В комплексе в металлической конструкции могут использовать кронштейны, выполненные в форме буквы «Г».

В комплексе металлическую конструкцию могут усилить кронштейнами в диагонально расположенных местах.

В комплексе площадь площадки может быть больше, чем площадь основания устройства, трансформирующего пневмогидравлическую силу в механическую силу.

Технический результат достигается также в результате включения в комплекс металлической конструкции замкнутого контура прямоугольной формы, которая при установке на прямоугольную металлическую рамку замкнутого контура, выполненную с четырьмя фитингами, соприкасается с тремя сторонами металлической рамки и создает сопротивление усилию сжатия, которое передается на фитинги металлической рамкой конструкции контейнера-цистерны.

Технический результат достигается также за счет того, что усилие сжатия передается металлической рамке контейнера-цистерны от устройства, трансформирующего пневмогидравлическую силу в механическую силу сжатия. При этом устройству, трансформирующему пневмогидравлическую силу в механическую силу сжатия, усилие сжатия передает механизм перекачки горюче-смазочных материалов.

Заявляемая полезная модель поясняется фигурами.

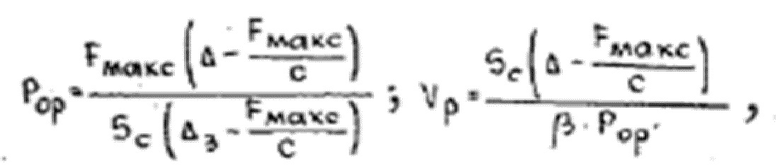

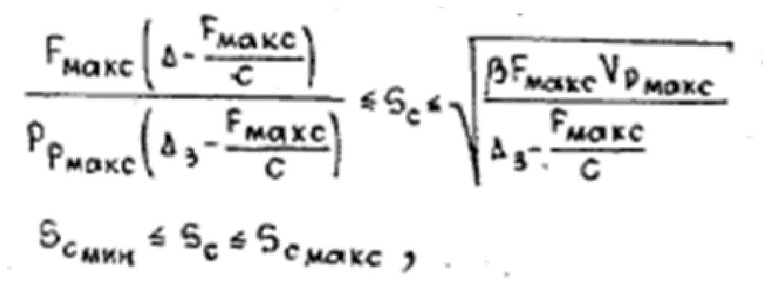

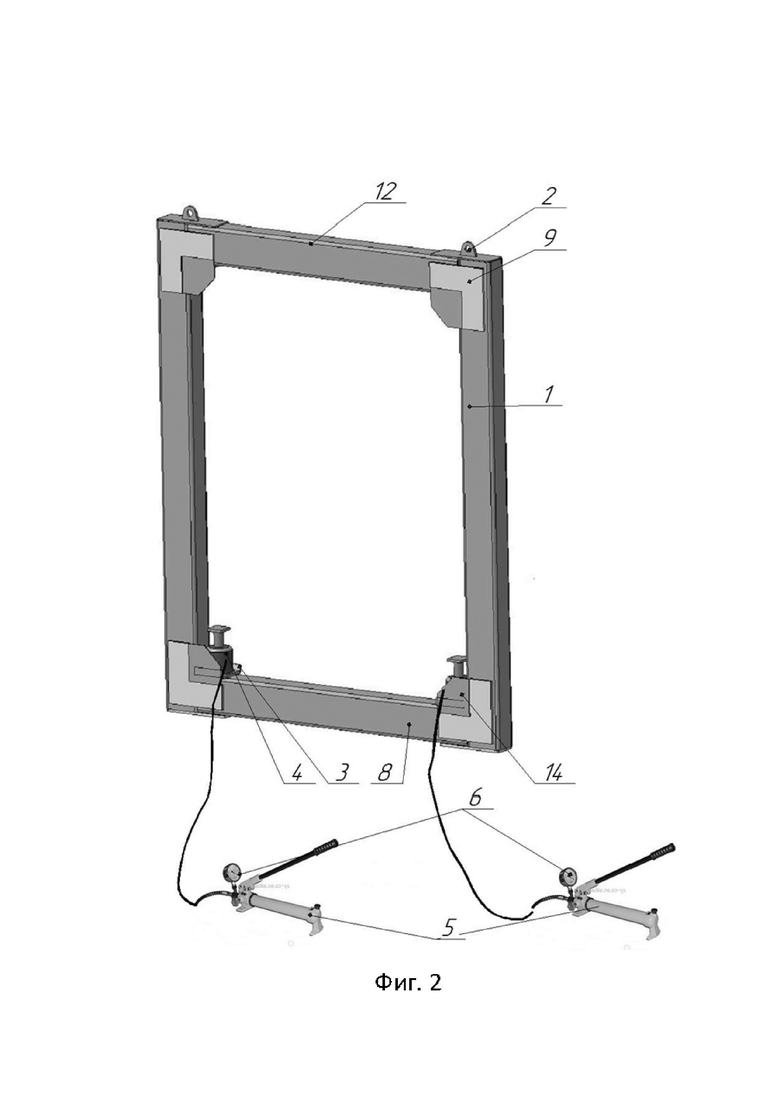

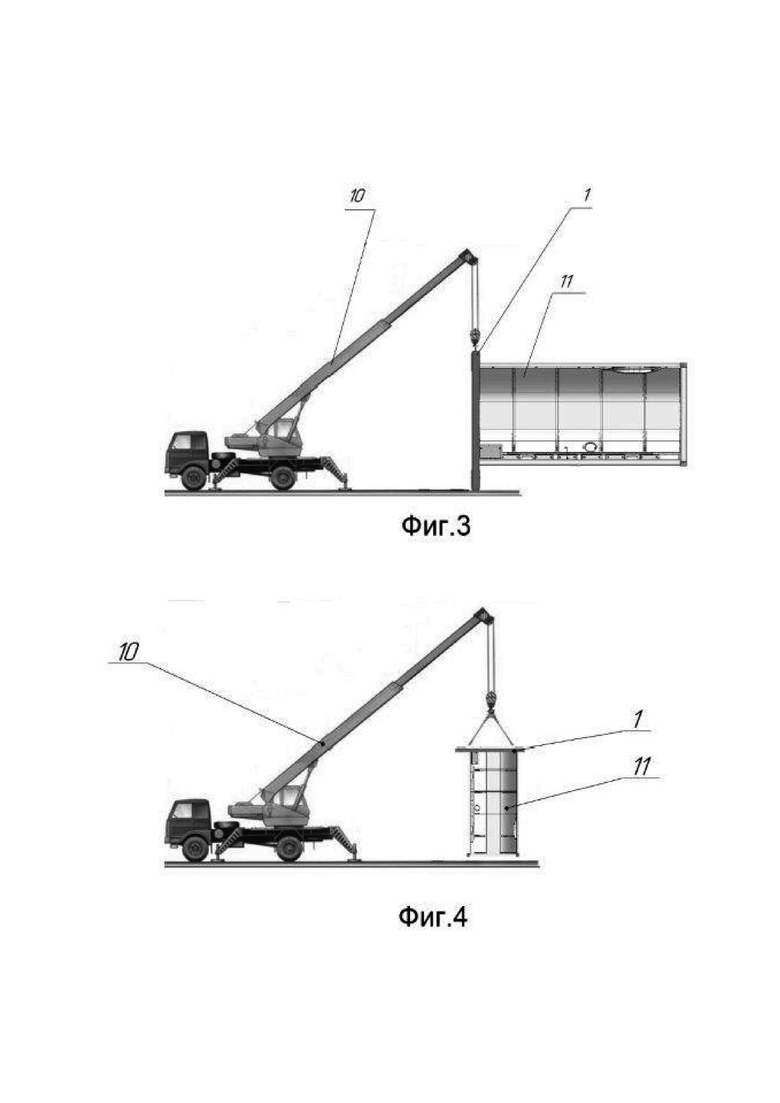

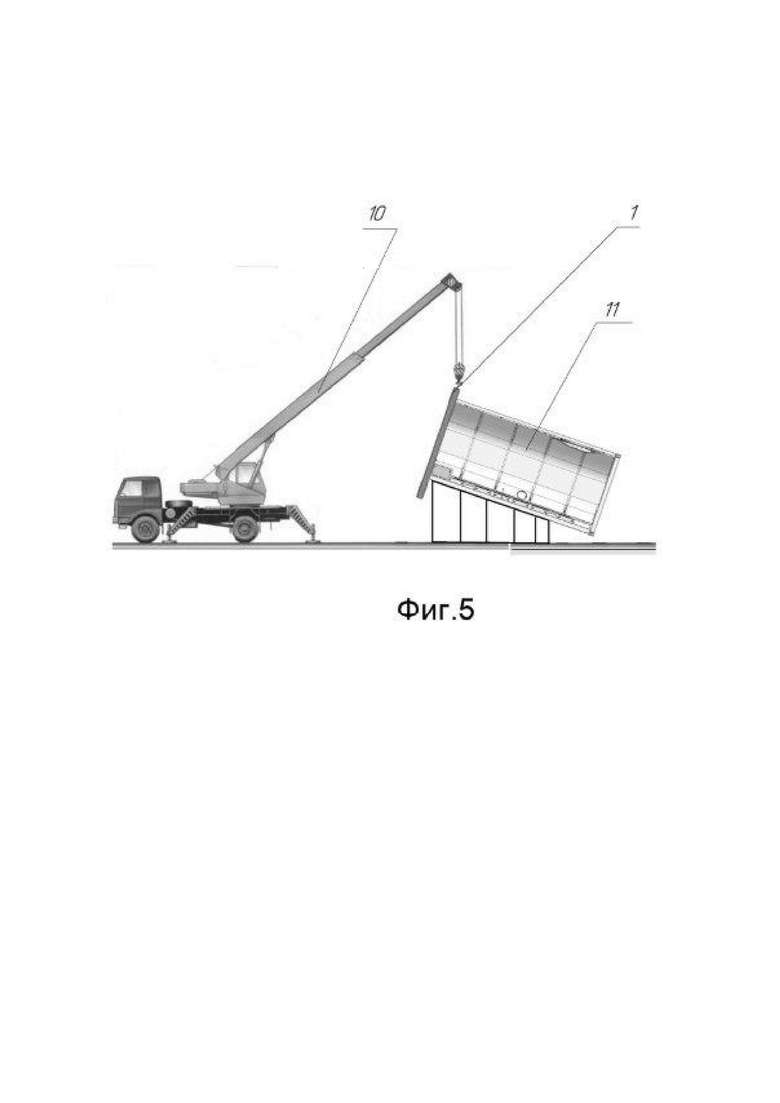

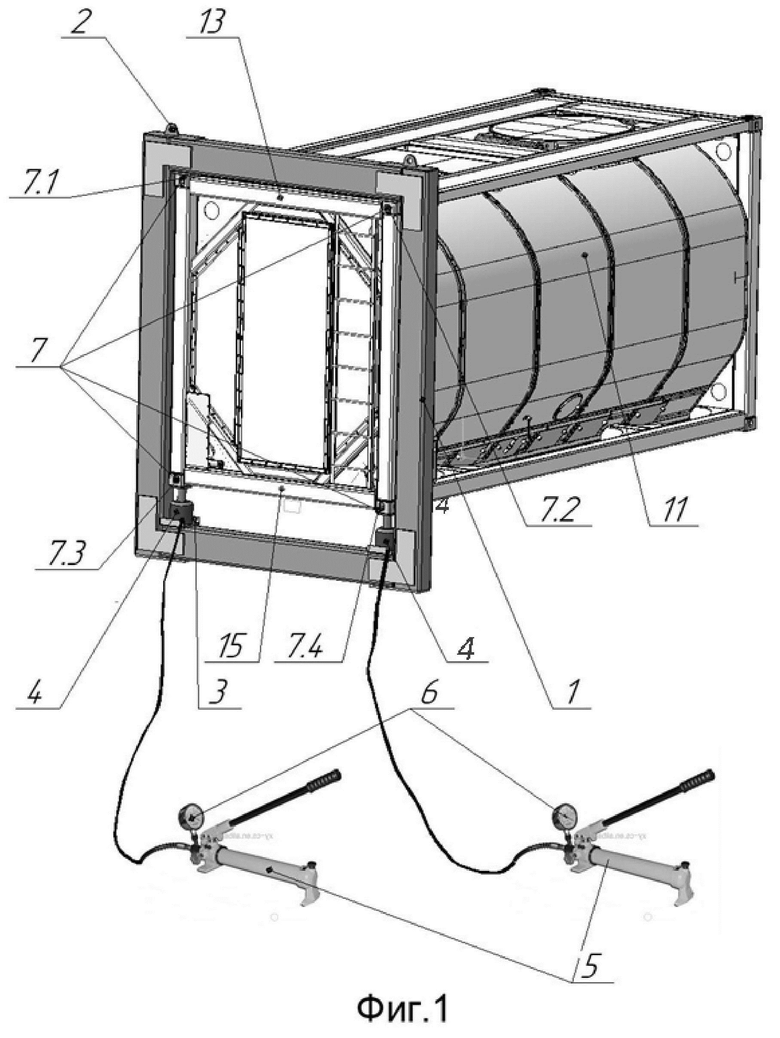

На фиг. 1 представлена металлическая конструкция, установленная на контейнер-цистерну. На фиг. 2 представлена металлическая конструкция. На фиг. 3, фиг. 4 и фиг. 5 представлены схемы установок испытываемых контейнеров-цистерн в горизонтальном, вертикальном и в наклонном положениях с использованием комплекса.

Позициями на фигурах обозначены:

1 - металлическая конструкция, создающая сопротивление усилию сжатия, установленному в технологической документации;

2 - грузоподъемные ушки;

3 - площадка под устройство, трансформирующее пневмогидравлическую силу в механическую силу;

4 - гидроцилиндр (устройство, трансформирующее пневмогидравлическую силу в механическую силу);

5 - ручной насос (механизм перекачки горюче-смазочных материалов);

6 - манометр;

7 - фитинг, а именно:

7.1 - верхний левый фитинг;

7.2 - верхний правый фитинг;

7.3 - нижний левый фитинг;

7.4 - нижний правый фитинг;

8 - нижняя планка металлической конструкции 1;

9 - кронштейн;

10 - автомобильный кран;

11 - контейнер-цистерна;

12 - верхняя планка металлической конструкции 1;

13 - металлическая рамка;

14 - упор;

15 - нижняя сторона металлической рамки 13.

Комплекс содержит металлическую конструкцию 1, включающую четыре стороны и выполненную, например, с нижней планкой 8 и верхней планкой 12. Металлическая конструкция 1 создает сопротивление усилию сжатия, установленному в технологической документации. Комплекс содержит устройство, трансформирующее пневмогидравлическую силу в механическую силу, например гидроцилиндр 4, механизм перекачки горюче-смазочных материалов, например, ручной насос 5, манометр 6, фиксирующее устройство, например, два упора 14. Комплекс может содержать грузоподъемные ушки 2 и кронштейны 9.

Комплекс используют следующим образом.

Первоначально, например, за грузоподъемные ушки 2 грузоподъемным средством, например, автомобильным краном 10, производят фиксацию металлической конструкции 1. Металлическая конструкция 1 выполнена из планок, образующих замкнутый контур в виде прямоугольной рамки, поэтому металлическая конструкция 1 является жесткой и прочной конструкцией. Грузоподъемные ушки 2 могут быть зафиксированы, например, на верхней планке 12 металлической конструкции 1.

Далее осуществляют перемещение металлической конструкции 1 до места расположения контейнера-цистерны 11 тем же грузоподъемным средством.

Далее производят установку металлической конструкции 1 на металлическую рамку 13 замкнутого контура, по форме напоминающую прямоугольник, выполненную с четырьмя фитингами 7, находящимися в углах металлической рамки 13, снаружи ее. Фитинги 7 выполнены из металла, с отверстиями для зацепления крюками и имеют высокую прочность. Металлическая рамка 13 относится к конструкции контейнера-цистерны 11, так как является торцевой частью каркаса контейнера-цистерны 11. Конструкция контейнера-цистерны 11 включает в себя две металлические рамки 13 замкнутого контура. А конструкция металлической рамки 13 включает в себя две горизонтальные и две вертикальные трубы (позициями не показаны), которые соединены между собой четырьмя фитингами 7. Металлическая рамка 13 включает в себя четыре стороны. Две горизонтальные и две вертикальные трубы и четыре фитинга 7 соединяются между собой при помощи сварки. Соответственно металлическая рамка 13 является жесткой конструкцией. Форма металлической рамки 13 обусловлена расположением четырех фитингов 7 в ее углах. Соответственно прямоугольная форма металлической конструкции 1 обусловлена прямоугольной формой металлической рамки 13. Металлическая конструкция 1, состоящая из планок, в совокупности составляющих замкнутый контур в виде прямоугольной рамки, наилучшим образом сохраняет при эксплуатации свои геометрические параметры. Поэтому данная металлическая конструкция 1 имеет высокую эксплуатационную надежность.

Размеры металлической конструкции 1 (высота, ширина) были рассчитаны таким образом, чтобы: металлическая рамка 13 полностью помещалась внутри металлической конструкции 1. Ширину и длину металлической конструкции 1 выполняют пропорциональными ширине и длине металлической рамки 13 контейнера-цистерны 11. При использовании комплекса каждый из двух верхних фитинга 7.1 и 7.2 двумя сторонами должны упираться во внутренние (верхние) углы металлической конструкции 1, а каждый из двух нижних фитингов 7.3 и 7.4 должны соприкасаться одной своей вертикальной стороной с внутренней частью вертикальной планки металлической конструкции 1, а нижняя сторона фитинга 7.3 и/или 7.4 должна упираться в устройство, трансформирующее пневмогидравлическую силу в механическую силу 4.

Между нижней стороной металлической конструкции 1, например нижней планкой 8 металлической конструкции 1, и нижней стороной 15 металлической рамки 13 контейнера-цистерны 11 выполняют зазор для гарантированного обеспечения помещения металлической рамки 13 внутрь металлической конструкции 1. Зазор не должен быть меньше, чем расстояние, измеренное от горизонтальной поверхности площадки 3 до верхней точки устройства, трансформирующего пневмогидравлическую силу в механическую силу 4, при нахождении его в вертикальном положении на горизонтальной поверхности площадки 3 в нерабочем состоянии. При этом зазор не должен быть больше, чем расстояние, измеренное от горизонтальной поверхности площадки 3 до верхней точки устройства, трансформирующего пневмогидравлическую силу в механическую силу 4, при нахождении его в вертикальном положении в рабочем состоянии на горизонтальной поверхности площадки 3. Между остальными сторонами металлической конструкции 1, например, планками, и остальными сторонами металлической рамки 13 также выполняют зазоры. Величина зазора, выполненного между каждой из трех оставшихся сторон металлической конструкции 1, например, каждой из трех оставшихся планок, и каждой из трех оставшихся сторон металлической рамки 13 контейнера-цистерны 11 не должна превышать 12 мм. Если зазор будет больше, то невозможно будет обеспечить жесткость металлической конструкции 1.

Согласно ГОСТ 33549-2015 при многоярусной перевозке контейнера-цистерны 11, например, морским транспортом, на контейнер-цистерну 11 могут укладывать другие контейнеры-цистерны 11 в количестве до восьми штук. Соответственно механическая нагрузка, в первую очередь, передается на металлическую рамку 13, а именно, на фитинги 7, находящиеся в углах металлической рамки 13. Опытным путем подтверждено, что наличие четырех фитингов 7, установленных в углах одной металлической рамки 13, закрепленной на торцевой стороне контейнера-цистерны 11, и наличие восьми фитингов 7 в конструкции одного контейнера-цистерны 11 обеспечивает оптимальную прочность и жесткость конструкции контейнера-цистерны 11.

Далее производят фиксацию металлической конструкции 1 на металлической рамке 13 контейнера-цистерны 11 при помощи фиксирующего устройства. Фиксацию можно осуществлять разными способами, например, при помощи двух упоров 14, зафиксированных на металлической конструкции 1, которые при необходимости выдвигаются и подпирают, то есть фиксируют, металлическую рамку 13 в ее рабочем положении. Если нужно убрать фиксацию металлической рамки 13, то упоры 14 можно убрать. Упоры могут быть разной формы и с разными размерами.

После чего, создают усилие сжатия за счет, по меньшей мере, одного механизма перекачки горюче-смазочных материалов. Например, можно использовать ручной насос 5. В конструкции контейнера-цистерны 11, а именно в металлической рамке 13 создают необходимое усилие сжатия, заданное в технологической документации на испытание контейнера-цистерны 11. То есть, величина усилия сжатия заложена в технологической документации на испытуемую контейнер-цистерну 11. Необходимая величина усилия сжатия на каждый фитинг 7 контейнера-цистерны 11 должна соответствовать 55 тонн (539365 Ньютон). Общая величина усилия сжатия, оказываемая на два фитинга 7, получается 110 тонн. Далее производят контроль величины усилия сжатия при помощи манометра 6 согласно технологической документации, например, визуально. В технологической документации указана не только величина усилия сжатия, но и метод ее контроля. Так как манометр 6 показывает величину давления в единицах измерения «Паскаль (ньютон на квадратный метр)», то при контроле величины усилия сжатия величину давления, измеряемую в единицах измерения «Паскаль (ньютон на квадратный метр)», переводят в величину усилия сжатия, измеряемую в единицах измерения «Ньютон». В технологической документации указана величина усилия сжатия.

Далее передают усилие сжатия от механизма перекачки горюче-смазочных материалов, например, от ручного насоса 5, по меньшей мере, на одно устройство, трансформирующее пневмогидравлическую силу в механическую силу сжатия, например, на гидроцилиндр 4. При этом устройство, трансформирующее пневмогидравлическую силу в механическую силу сжатия, фиксируют, по меньшей мере, на одной площадке 3, закрепленной внутри металлической конструкции 1 в ее нижнем углу на нижней стороне, например, на нижней планке 8.

После чего, передают усилие сжатия от устройства, трансформирующего пневмогидравлическую силу в механическую силу сжатия, на металлическую рамку 13 и, соответственно на фитинги 7 металлической рамки 13 контейнера-цистерны 11. Таким образом, сначала создают усилие сжатия, а потом его передают на фитинги 7 металлической рамки 13 контейнера-цистерны 11 (далее будет указано - передают на фитинги 7).

Если используют один механизм перекачки горюче-смазочных материалов и одно устройство, трансформирующее пневмогидравлическую силу в механическую силу сжатия, то усилие сжатия передают последовательно:

- усилие сжатия передают сначала на металлическую рамку 13 с одной ее вертикальной стороны, соответственно усилие сжатия передают только на два фитинга (7.1 и 7.3, расположенных с одной стороны металлической рамки 13). Фитинги 7.1 и 7.3 передают усилие сжатия на металлическую конструкцию 1, а металлическая конструкция 1 создает сопротивление усилию сжатия, рассчитанному как 55*2=110 тонн;

- после чего, усилие сжатия передают на металлическую рамку 13 с другой ее вертикальной стороны, соответственно усилие сжатия передают на другие два фитинга (7.2 и 7.4 контейнера-цистерны 11, расположенных с другой стороны металлической рамки), а металлическая конструкция 1 создает сопротивление усилию сжатия, рассчитанному как 55*2=110 тонн.

Можно использовать, например, сразу два механизма перекачки горюче-смазочных материалов, например, два ручных насоса 5 и два устройства, трансформирующих пневмогидравлическую силу в механическую силу сжатия, например, два гидроцилиндра 4. В этом случае один механизм перекачки горюче-смазочных материалов усилие сжатия передает на одно устройство, трансформирующее пневмогидравлическую силу в механическую силу сжатия. При этом одно устройство, трансформирующее пневмогидравлическую силу в механическую силу сжатия, передает усилие сжатия на два фитинга (7.1 и 7.3) металлической конструкции 1. Второе устройство, трансформирующее пневмогидравлическую силу, передает усилие сжатия на два фитинга (7.2 и 7.4) металлической конструкции 1. Металлическая конструкция 1 создает сопротивление усилию сжатия, рассчитанному как 55*4=220 тонн.

При этом устройство, трансформирующее пневмогидравлическую силу в механическую силу сжатия, перед началом работы должно быть зафиксировано на площадке 3. Площадка 3 должна быть закреплена внутри металлической конструкции 1 в ее нижних углах на ее нижней стороне, например, на нижней планке 8. Если используют одно устройство, трансформирующее пневмогидравлическую силу в механическую силу сжатия, то его перед началом работы, фиксируют сначала на одной площадке 3, (ориентированной вдоль нижней стороны металлической конструкции 1, например, вдоль нижней планки 8, и закрепленной внутри металлической конструкции 1 в ее нижнем углу на нижней стороне, например, на нижней планке 8). После передачи усилия сжатия на два фитинга (7.1 и 7.3), данное устройство, трансформирующее пневмогидравлическую силу в механическую силу сжатия, фиксируют на второй площадке 3, (ориентированной вдоль нижней стороны металлической конструкции 1, например, вдоль нижней планки 8, и закрепленной внутри металлической конструкции 1 в ее нижнем углу, на нижней стороне, например, на нижней планке 8). Площадки 3 необходимы для того, чтобы устройство 4, трансформирующее пневмогидравлическую силу в механическую силу сжатия, будучи зафиксированным, не смещалось относительно металлической рамки 13 и металлической конструкции 1. Площадки 3 можно заменять в процессе эксплуатации, если они деформировались, не меняя при этом металлическую конструкцию 1.

При необходимости осуществляют визуальный осмотр состояния фитингов 7 металлической рамки 13, а также измеряют их габаритные размеры. Если усилие сжатия на металлическую рамку 13 оказывают последовательно, сначала с одной ее вертикальной стороны, а потом с другой ее вертикальной стороны, то визуальный осмотр состояния фитингов 7 металлической рамки 13, а также измерение их габаритных размеров при необходимости осуществляют сначала с одной торцевой стороны контейнера-цистерны 11, а потом с другой торцевой стороны контейнера-цистерны 11.

После чего отключают все устройства: устройство (устройства), трансформирующее (трансформирующие) пневмогидравлическую силу в механическую силу сжатия и механизм (механизмы) перекачки горюче-смазочных материалов, тем самым исключают воздействие на металлическую рамку 13 усилия сжатия. Далее убирают фиксирующее устройство, например упор 14, или убирают фиксирующие устройства, например, два упора 14, тем самым исключают фиксацию металлической рамки 13 относительно металлической конструкции 1. Далее фиксируют металлическую конструкцию 1 грузоподъемным средством, например, за грузоподъемные ушки 2 и перемещают металлическую конструкцию 1 ко второй металлической рамке конструкции контейнера-цистерны 11, являющейся также торцевой частью каркаса контейнера-цистерны 11. при помощи грузоподъемного средства. Таким образом, после испытания металлической рамки 13, находящейся с одной торцевой стороны контейнера-цистерны 11, металлическая конструкция 1 перемещается на другую торцевую сторону контейнера-цистерны 11.

После чего, проводят испытание на прочность второй металлической рамки 13 контейнера-цистерны 11 с тем же количеством устройств, трансформирующих пневмогидравлическую силу в механическую силу сжатия, и тем же количеством механизмов перекачки горюче-смазочных материалов, тем же самым способом и в той же последовательности, - как проводилось испытание на прочность первой металлической рамка 13.

По результатам испытания фитингов 7 обеих металлических рамок 13 конструкции контейнера-цистерны 11 при необходимости принимают решение о соответствии конструкции контейнера-цистерны 11 ГОСТ 33549-2015. Если по результатам испытания на прочность хотя бы один фитинг 7 будет поврежден, а именно, разрушится, деформируется, например, погнется, то соответственно после визуального осмотра, проведенного по необходимости, будет сделан вывод о том, что конструкция контейнера-цистерны 11 не прошла испытание на прочность методом сжатия.

Если конструкция контейнера-цистерны и соответственно фитинги 7 не будут проверены на прочность методом сжатия, то, например, при морской перевозке, при нагружении конструкции контейнера-цистерны 11 может произойти ее разрушение. А именно, сначала произойдет разрушение фитингов 7 металлической рамки 13 конструкции контейнера-цистерны 11, потом разрыв сварных швов горизонтальных и вертикальных труб металлической рамки 13 или их деформация, а потом и разрушение емкости контейнера-цистерны 11. В результате чего, все содержимое емкости контейнера-цистерны 11 может оказаться снаружи контейнера-цистерны 11.

Таким образом, благодаря заявленному изобретению, использованному по назначению, решается задача по выполнению требований к обязательным испытаниям конструкций контейнеров-цистерн 11 на прочность с различными техническими характеристиками и с минимальными трудовыми затратами.

В комплексе металлическая конструкция 1 может состоять из четырех планок. Такая конструкция обеспечивает наилучшую производственную технологичность.

Для перемещения металлической конструкции 1 могут применить или мостовой кран, или кран-укосину, или автомобильный кран 10. Кран-укосина, мостовой кран и автомобильный кран 10 являются одними из самых удобных и наиболее технологичных устройств для перемещения металлической конструкции 1.

В комплексе металлическая конструкция 1 может быть снабжена грузоподъемными ушками 2, зафиксированными на верхней стороне металлической конструкции 1, например, на нижней планке 12. Наличие грузоподъемных ушек 2, зафиксированных на верхней планке металлической конструкции 1, обеспечивает наилучшую производственную технологичность.

В комплексе металлическую конструкцию 1 могут усилить кронштейнами 9, находящимися в диагонально расположенных местах металлической конструкции 1 (в ее углах). Если металлическую конструкцию 1 усилить кронштейнами 9, то за счет их наличия можно увеличить прочность металлической конструкции 1.

В комплексе в металлической конструкции 1 контейнера-цистерны 11 могут использовать кронштейны 9, выполненные в форме буквы «Г». Такая конструкция также обеспечивает наилучшую производственную технологичность.

В комплексе площадь площадки 3 может быть больше, чем площадь основания устройства, трансформирующего пневмогидравлическую силу в механическую силу для соблюдения устойчивости данного устройства. Выполнение данного условия позволяет дополнительно не фиксировать на площадке 3 устройство, трансформирующее пневмогидравлическую силу в механическую силу, для соблюдения его устойчивости.

Примеры использования комплекса.

1 Пример.

Фиксируют металлическую конструкцию, выполненную из четырех планок, образующих замкнутый контур в виде прямоугольной рамки, мостовым краном за грузоподъемные ушки, зафиксированные на верхней планке металлической конструкции, при этом металлическую конструкцию усиливают кронштейнами в диагонально расположенных местах. Кронштейны, выполненные в форме буквы «Г». Перемещают металлическую конструкцию до контейнера-цистерны также при помощи мостового крана. Устанавливают металлическую конструкции на металлическую рамку замкнутого контура, являющуюся частью конструкции контейнера-цистерны и выполненную с четырьмя фитингами, находящимися в углах металлической рамки. При этом металлическая рамка по форме напоминает прямоугольник и является торцевой частью каркаса контейнера-цистерны. Далее фиксируют металлическую конструкцию на металлической рамке контейнера-цистерны при помощи упоров, зафиксированных на металлической конструкции. После этого создают усилие сжатия ручным насосом. При этом используют один ручной насос. Далее осуществляют визуальный контроль величины усилия сжатия при помощи манометра согласно технологической документации, так как величина усилия сжатия и метод контроля указаны в ней. При этом гидроцилиндр предварительно должен быть зафиксирован на одной из двух площадок, закрепленных внутри металлической конструкции в ее нижних углах на нижней планке. Далее передают усилие сжатия от одного ручного насоса на один гидроцилиндр. Гидроцилиндр, в свою очередь, передает усилие сжатия на два фитинга с одной вертикальной стороны металлической рамки. После чего, гидроцилиндр отключают и отсоединяют от данной площадки и закрепляют его на второй площадке. После чего, создают усилие сжатия (второй раз) тем же ручным насосом. Далее осуществляют визуальный контроль величины усилия сжатия при помощи манометра в соответствии с технологической документацией. После чего, усилие сжатия передают от ручного насоса на гидроцилиндр, а он передает силу сжатия на остальные два фитинга, находящиеся с другой вертикальной стороны металлической рамки. После чего отключают гидроцилиндр и ручной насос, тем самым исключают воздействие усилия сжатия на металлическую рамку. Далее убирают упоры, тем самым исключают фиксацию металлической рамки относительно металлической конструкции. Далее металлическую конструкцию фиксируют и перемещают мостовым краном металлическую конструкцию ко второму торцу контейнера-цистерны, освобождая тем самым металлическую рамку. После чего осуществляют визуальный осмотр состояния фитингов и измерение их габаритных размеров.

После чего, проводят испытание на прочность второй металлической рамки контейнера-цистерны также с одним ручным насосом и с одним гидроцилиндром также, как до этого проводили испытание на прочность первой металлической рамки контейнера-цистерны. По результатам визуального осмотра и измерения габаритных размеров фитингов принимают решение о соответствии конструкции контейнера-цистерны ГОСТ 33549-2015.

Между нижней планкой металлической конструкции, и нижней стороной металлической рамки контейнер-цистерны выполняют зазор. Зазор не должен быть меньше, чем расстояние, измеренное от горизонтальной поверхности площадки до верхней точки устройства, трансформирующего пневмогидравлическую силу в механическую силу, при нахождении его в вертикальном положении на горизонтальной поверхности площадки в нерабочем состоянии. При этом зазор не должен быть больше, чем расстояние, измеренное от горизонтальной поверхности площадки до верхней точки устройства, трансформирующего пневмогидравлическую силу в механическую силу, при нахождении его в вертикальном положении в рабочем состоянии на горизонтальной поверхности площадки. Между остальными сторонами металлической конструкции, например, планками, и остальными сторонами металлической рамки также выполняют зазоры. Величина зазора, выполненного между каждой из трех оставшихся планок, и каждой из трех оставшихся сторон металлической рамки контейнера-цистерны составляет 10 мм.

2 Пример.

Фиксируют металлическую конструкцию, выполненную из четырех планок, образующих замкнутый контур в виде прямоугольной рамки, при помощи крана-укосины за грузоподъемные ушки, зафиксированные на верхней планке металлической конструкции, при этом металлическую конструкцию усиливают кронштейнами в диагонально расположенных местах. Кронштейны, выполненные в форме буквы «Г». Перемещают металлическую конструкцию до контейнера-цистерны также при помощи крана-укосины. Устанавливают металлическую конструкции на металлическую рамку замкнутого контура, являющуюся частью конструкции контейнера-цистерны и выполненную с четырьмя фитингами, находящимися в углах металлической рамки. При этом металлическая рамка по форме напоминает прямоугольник и является торцевой частью каркаса контейнера-цистерны. Далее фиксируют металлическую конструкцию на металлической рамке контейнера-цистерны при помощи упоров, зафиксированных на металлической конструкции. Далее фиксируют гидроцилиндры на двух площадках, закрепленных внутри металлической конструкции в ее нижних углах на нижней планке. После чего, создают усилие сжатия двумя ручными насосами. Используют два ручных насоса. Далее осуществляют визуальный контроль величины усилия сжатия на обоих ручных насосах при помощи манометров согласно технологической документации, так как величина усилия сжатия указаны в ней. Далее передают одновременно усилия сжатия от двух ручных насосов на два гидроцилиндра, как показано на фиг. 1. После чего, два гидроцилиндра одновременно передают усилия сжатия на четыре фитинга, при этом один гидроцилиндр передает усилие сжатия на два фитинга, расположенных с одной стороны металлической рамки (снизу и сверху), а второй гидроцилиндр передает усилие сжатия на два фитинга, расположенных с другой стороны металлической рамки (снизу и сверху). После чего, гидроцилиндры и ручные насосы отключают, тем самым исключают воздействие на металлическую рамку усилия сжатия. Далее убирают упоры, тем самым исключают фиксацию металлической рамки относительно металлической конструкции. Далее фиксируют металлическую конструкцию мостовым краном за грузоподъемные ушки и перемещают металлическую конструкцию ко второму торцу контейнера-цистерны при помощи мостового крана, освобождая тем самым металлическую рамку. После чего осуществляют визуальный осмотр состояния фитингов и измерение их габаритных размеров.

Далее проводят испытание на прочность второй металлической рамки контейнера-цистерны также при помощи двух ручных насосов и двух гидроцилиндров также, как до этого проводили испытание на прочность первой металлической рамки контейнера-цистерны. После чего осуществляют визуальный осмотр состояния фитингов и измерение их габаритных размеров.

По результатам испытания двух металлических рамок принимают решение о соответствии конструкции контейнера-цистерны ГОСТ 33549-2015.

Между нижней планкой металлической конструкции, и нижней стороной металлической рамки контейнера-цистерны выполняют зазор. Зазор не должен быть меньше, чем расстояние, измеренное от горизонтальной поверхности площадки до верхней точки устройства, трансформирующего пневмогидравлическую силу в механическую силу, при нахождении его в вертикальном положении на горизонтальной поверхности площадки в нерабочем состоянии. При этом зазор не должен быть больше, чем расстояние, измеренное от горизонтальной поверхности площадки до верхней точки устройства, трансформирующего пневмогидравлическую силу в механическую силу, при нахождении его в вертикальном положении в рабочем состоянии на горизонтальной поверхности площадки. Между остальными сторонами металлической конструкции, например, планками, и остальными сторонами металлической рамки также выполняют зазоры. Величина зазора, выполненного между каждой из трех оставшихся планок, и каждой из трех оставшихся сторон металлической рамки контейнера-цистерны составляет 8 мм.

Изобретение относится к комплексам для испытания на прочность и может быть использовано при испытаниях на прочность конструкции контейнера-цистерны. Комплекс содержит металлическую рамку с четырьмя сторонами и металлическую конструкцию, выполненную из планок, образующих замкнутый контур в виде прямоугольной рамки, ширина и длина которой выполнены пропорционально ширине и длине металлической рамки контейнера-цистерны. Металлическая конструкция содержит фиксирующее устройство, а внутри нее на нижней планке зафиксирована, по меньшей мере, одна площадка, расположенная в углу, содержит, по меньшей мере, один механизм перекачки горюче-смазочных материалов, создающий усилие сжатия, манометр и, по меньшей мере, одно устройство, трансформирующее пневмогидравлическую силу в механическую силу сжатия, зафиксированное на площадке. Величина зазора, выполненного между нижней стороной металлической конструкции и нижней стороной металлической рамки контейнера-цистерны, не должна быть меньше, чем расстояние, измеренное от горизонтальной поверхности площадки до верхней точки устройства, трансформирующего пневмогидравлическую силу в механическую силу, при нахождении его в вертикальном положении на горизонтальной поверхности площадки в нерабочем состоянии и не должна быть больше, чем расстояние, измеренное от горизонтальной поверхности площадки до верхней точки устройства, трансформирующего пневмогидравлическую силу в механическую силу, при нахождении его в вертикальном положении в рабочем состоянии на горизонтальной поверхности площадки, а величина зазора, выполненного между каждой из трех оставшихся сторон металлической конструкции и каждой из трех оставшихся сторон металлической рамки контейнера-цистерны, не должна превышать 12 мм. Технический результат: возможность проведения испытаний на прочность методом сжатия конструкции контейнера-цистерны при нахождении его в различном положении. 5 з.п. ф-лы, 5 ил.

1. Комплекс для испытания на прочность конструкции контейнера-цистерны методом сжатия, включающий металлическую рамку с четырьмя сторонами, содержащий металлическую конструкцию, выполненную из планок, образующих замкнутый контур в виде прямоугольной рамки, ширина и длина которой выполнены пропорционально ширине и длине металлической рамки контейнера-цистерны, металлическая конструкция содержит фиксирующее устройство, а внутри нее на нижней планке зафиксирована, по меньшей мере, одна площадка, расположенная в углу, содержит, по меньшей мере, один механизм перекачки горюче-смазочных материалов, создающий усилие сжатия, манометр и, по меньшей мере, одно устройство, трансформирующее пневмогидравлическую силу в механическую силу сжатия, зафиксированное на площадке, при этом величина зазора, выполненного между нижней стороной металлической конструкции и нижней стороной металлической рамки контейнера-цистерны, не должна быть меньше, чем расстояние, измеренное от горизонтальной поверхности площадки до верхней точки устройства, трансформирующего пневмогидравлическую силу в механическую силу, при нахождении его в вертикальном положении на горизонтальной поверхности площадки в нерабочем состоянии, и не должна быть больше, чем расстояние, измеренное от горизонтальной поверхности площадки до верхней точки устройства, трансформирующего пневмогидравлическую силу в механическую силу, при нахождении его в вертикальном положении в рабочем состоянии на горизонтальной поверхности площадки, а величина зазора, выполненного между каждой из трех оставшихся сторон металлической конструкции и каждой из трех оставшихся сторон металлической рамки контейнера-цистерны, не должна превышать 12 мм.

2. Комплекс по п. 1, отличающийся тем, что металлическая конструкция состоит из четырех планок.

3. Комплекс по п. 1, отличающийся тем, что грузоподъемные ушки металлической конструкции зафиксированы на верхней планке металлической конструкции.

4. Комплекс по п. 1, отличающийся тем, что металлическую конструкцию усиливают кронштейнами в диагонально расположенных местах.

5. Комплекс по п. 4, отличающийся тем, что в металлической конструкции используют кронштейны, выполненные в форме буквы «Г».

6. Комплекс по п. 1, отличающийся тем, что площадь площадки выполнена больше, чем площадь основания устройства, трансформирующего пневмогидравлическую силу в механическую силу.

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ ТРУБ НА СМЯТИЕ ВНЕШНИМ ГИДРАВЛИЧЕСКИМ ДАВЛЕНИЕМ | 2008 |

|

RU2381468C1 |

| Стенд для испытания крупно-ТОННАжНыХ КОНТЕйНЕРОВ HA пРОч-НОСТь | 1979 |

|

SU807117A1 |

| Стенд для испытания контейнеров на прочность | 1988 |

|

SU1578568A1 |

| CN 203259431 U, 30.10.2013. | |||

Авторы

Даты

2023-10-16—Публикация

2023-04-20—Подача