Изобретение относится к испытательной технике и может быть использовано для испытания на смятие внешним гидравлическим давлением образцов обсадных, насосно-компрессорных и бурильных труб с гладкими концами.

Известно устройство для испытания образцов на растяжение, сжатие и кручение под гидравлическим давлением (авт. св. СССР № 905711, опубл. 15.02.1982 г.). Недостатками известного устройства является невозможность испытания труб на смятие в его камере возрастающим гидравлическим давлением.

Использование предлагаемого изобретения позволяет проводить испытание образца трубы на смятие контролируемым гидравлическим давлением в испытательном контейнере, заключенном в раме, прочностные характеристики которых повышены за счет многослойной намотки на них высокопрочной ленты. Такая технология значительно повышает безопасность эксплуатации установки, так как исключает вероятность разрыва испытательного контейнера, что, в конечном счете, является основным преимуществом данной установки.

Также очень важным составляющим данного изобретения является исключение возможного влияния внешних поперечных и продольных нагрузок на испытуемый образец трубы.

Цель изобретения - повышение гидравлического давления в контейнере до смятия образца трубы с регистрацией давления смятия.

Поставленная цель достигается тем, что производится подвод воды высокого давления мультипликатором (поз.1) через нижнюю пробку (поз.2), установленную постоянно на нижнем торце контейнера (поз.3), в котором находится испытуемый образец трубы (поз.4). Нагнетание давления происходит до смятия образца трубы, что фиксируется программой ПК, которая контролирует текущее давление, передаваемое с датчика.

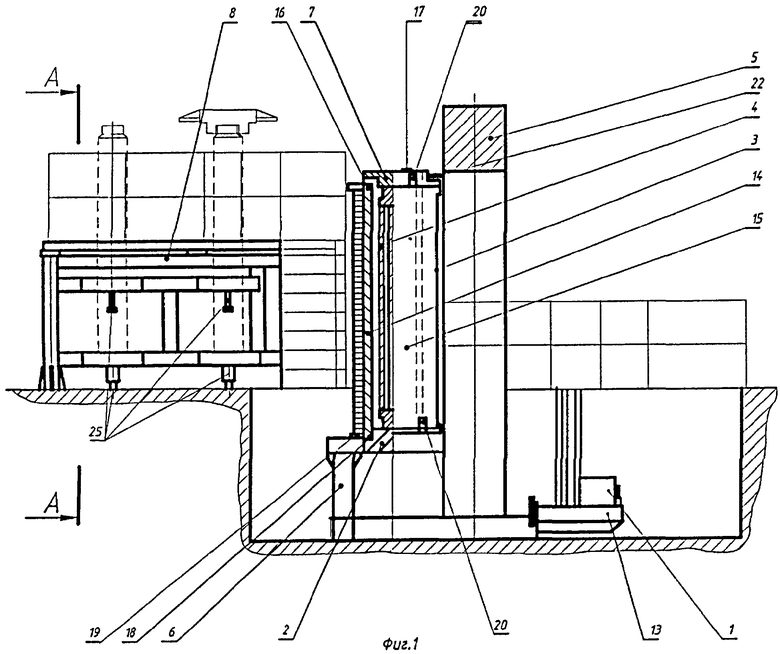

На фиг.1 схематически показана предлагаемая установка; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - чертеж приготовленного к испытанию образца трубы на оправке.

Установка состоит из следующих составных частей:

- собственно установка;

- гидропневмооборудование;

- электрооборудование;

- комплект сборок образцов труб;

- комплект инструмента и принадлежностей;

- комплект запасных частей;

- оборудование участка испытания труб на смятие.

Собственно установка:

- Рама (поз.5)

- Контейнер (поз.3)

- Основание (поз.6)

- Верхняя пробка (поз.7)

- Нижняя пробка (поз.2)

- Стенд для сборки образцов труб (поз.8)

Рама воспринимает осевое распорное усилие до 40МН, возникающее при испытании образца, и состоит из двух стоек (поз.9), нижнего (поз.10) и верхнего (поз.11) ригелей, стянутых (скрепленных) многослойной намоткой высокопрочной лентой (поз.12). Рама смещается гидроцилиндром (поз.13) на ход 900 мм с оси контейнера для обеспечения доступа к контейнеру при загрузке и выгрузке образца трубы. Контейнер воспринимает гидравлическое давление испытательной жидкости до 200 МПа и в нем размещается испытываемый образец трубы. Контейнер состоит из вертикально установленной стальной втулки (поз.14) с многослойной намоткой высокопрочной лентой по наружному диаметру. Намотка защищается от попадания воды фланцами (поз.19) и сварным кожухом (поз.15). На контейнере установлены короткоходовые гидроцилиндры (поз.20) для силового замыкания верхней и нижней пробок при перемещении рамы на контейнер. Основание сварной конструкции служит для установки контейнера, рельсов (поз.21) и гидроцилиндра перемещения рамы, закрепляется на фундаменте. Верхняя пробка устанавливается на верхний торец (поз.16) контейнера вместе с закрепленным на ней образцом трубы в каждом цикле испытаний. На пробке установлен запорный клапан (поз.17) для подвода сжатого воздуха при ускоренном сливе воды из контейнера и воздухоспускной клапан (поз.22) автоматического действия для выпуска воздуха из контейнера при его заполнении водой. Нижняя пробка установлена постоянно на нижнем торце (поз.18) контейнера и имеет подвод воды высокого давления от мультипликатора. Для уплотнения верхней и нижней пробок применяются воротниковые полиуретановые манжеты.

Стенд для сборки образцов труб служит для сборки образцов труб в вертикальном положении, выставки зазоров между верхним торцом образца трубы и верхней заглушкой (поз.24), установки технологических уплотнений на торцах образцов труб и крепления сборки к верхней пробке контейнера. Стенд представляет собой раму сварной конструкции, на которой закреплены четыре пары зажимных призм (тисков) (поз.25), предназначенных для зажима образцов труб. Две пары призм для сборки образцов труб 114,3 мм и длиной 915 мм, 127 мм и длиной 1020 мм, 139,7 мм и длиной 1120 мм. Сборка этих образцов труб производится обслуживающим персоналом с пола цеха. Две другие пары призм предназначены для сборки образцов труб 168,3 мм, 177,8 м, 193,7 мм, 196,9 мм длиной 1600 мм, 219,1 мм, 244,5 мм длиной 2000 мм, 248,5 мм, 339,7 мм длиной 2400 мм. Для сборки этих образцов предусмотрена площадка на высоте 1700 мм от пола цеха. На этом же стенде производится разборка образцов труб после испытания. Технологические уплотнения (поз.26) образца трубы предназначены для герметизации зазоров между торцами образца трубы и верхней (поз.24) и нижней (поз.27) заглушек при испытании образца трубы внешним гидравлическим давлением. Уплотнение состоит из стальной ленты 65Г-Н-0,2×50 ГОСТ2283-79 или ленты 1П-0,2×50 ГОСТ 21996-76, которая наматывается в несколько слоев на верхнем и нижнем стыках образца трубы и заглушек, и намотанной поверх стальной ленты полиуретановой ленты.

Стальная лента обеспечивает механическую прочность уплотнения от выдавливания в зазор. Полиуретановая лента обеспечивает герметизацию стыков. Ширина стальной ленты переменная от 50 мм до 30 мм в одном куске. Длина стальной ленты определяется с учетом диаметра трубы и количества слоев намотки. Количество слоев стальной ленты зависит от величины зазора между торцом образца трубы и верхней заглушки, величины давления испытания и материала ленты.

Для ленты из термообработанной стали 65Г количество слоев составляет от 1 для низких давлений испытания и до 4 для высоких давлений испытания. Для уплотнения стыка между нижним торцом образца трубы и нижней заглушкой наматывается один слой стальной ленты, так как зазор в стыке минимален и определяется точностью обработки торцов образца трубы. Допускается использование стальной ленты из нескольких кусков с обязательным перекрытием стыков и соблюдением условия уменьшения ширины ленты по длине. Перед наматыванием стальной ленты на чистую наружную поверхность образца трубы наносится проникающая жидкость (смазка) WD-40. Для предотвращения разматывания лента закрепляется скотчем. Полиуретановая лента толщиной 1 мм и шириной 30…35 мм наматывается с обязательным перекрытием витков. Длина ленты определяется опытным путем, зависит от силы натяжения ленты при намотке. Допускается применение ленты из нескольких кусков, а также ее многократное использование. Полиуретановая лента фиксируется скотчем. Величина зазоров определяется расчетом. При сборке образца трубы расчетный зазор необходимо увеличивать для гарантированной свободной деформации образца трубы. Давления смятия для труб по стандарту API 5CT соответствуют значениям бюллетеня API 5C2. Давления смятия для труб по ГОСТ632 определяются по методике «Бюллетеня формул и расчетов свойств обсадных, насосно-компрессорных, бурильных труб и труб для трубопроводов API 5C3», шестое издание, 1994 г. Для получения достоверных результатов испытания необходима точная выставка зазора, тщательная и правильная установка уплотнений.

Краткое описание работы установки

Исходное положение:

- подготовленные образцы труб находятся на стеллаже для образцов;

- рама установки в крайнем положении вне контейнера;

- включен электродвигатель масляного насоса, насос не загружен;

- контейнер частично заполнен водой;

- величина давления испытания установлена на индикаторе текущего давления в контейнере.

Работа установки:

- образец трубы устанавливается краном на стенд для измерения образцов, где производится маркировка и разметка образца, снятие его геометрических характеристик;

- оправка в сборе с нижней заглушкой соответствующего диаметра устанавливается краном с помощью приспособления на одну из позиций стенда для сборки образцов труб;

- на оправку устанавливается подготовленный образец трубы с помощью приспособления, соответствующего диаметру трубы из комплекта (образцы труб массой менее 15 кг допускается устанавливать вручную без приспособления);

- определяется фактический размер между торцом образца трубы и торцом оправки с помощью штангенциркуля и линейки;

- на торец оправки устанавливается набор компенсаторов определенной толщины для получения необходимого зазора между торцом образца трубы и торцом верхней заглушки;

- на оправку устанавливается верхняя заглушка, образец трубы выставляется по диаметру верхней и нижней заглушки и зажимается призмами стенда;

- устанавливается технологическое уплотнение на верхний стык образца трубы;

- на верхней заглушке устанавливается и закрепляется верхняя пробка контейнера с использованием ключа 7812-0384 ГОСТ 11737-74 из комплекта инструмента и принадлежностей;

- устанавливается технологическое уплотнение на нижний стык образца трубы (с помощью крана собранный комплект приподнимается на удобную для работы высоту);

- на посадочную поверхность верхней пробки и заводную часть контейнера нанести проникающую жидкость (смазку) WD-40;

- с помощью приспособления собранный комплект транспортируется и устанавливается в контейнер установки;

- к верхней пробке присоединяется рукав пневмосистемы.

Затем работа установки осуществляется в автоматическом режиме:

- зажим гидроцилиндрами верхней и нижней пробок контейнера;

- перемещение рамы на контейнер;

- заполнение контейнера водой и выпуск из него воздуха (по таймеру);

- подъем давления жидкости мультипликатором до заданной величины или смятия образца трубы;

- выдержка под давлением (если необходимо);

- сброс давления и разгрузка контейнера;

- зажим верхней и нижней пробок контейнера;

- слив воды из контейнера подачей сжатого воздуха (по таймеру);

- перемещение рамы в исходное положение;

на этом автоматический цикл заканчивается, следующие операции выполняются вручную:

- отсоединение рукава от верхней пробки;

- перемещение верхней пробки контейнера с закрепленной сборкой образца трубы на стенд и их последовательная разборка;

- транспортирование испытанного образца на стеллаж испытанных образцов или стенд для измерения образцов (испытанный образец трубы необходимо протереть салфетками для предотвращения попадания воды, стекающей с него на оборудование).

Использование предлагаемого изобретения позволяет проводить испытание образца трубы на смятие контролируемым гидравлическим давлением в испытательном контейнере, заключенном в раме, прочностные характеристики которых повышены за счет многослойной намотки на них высокопрочной ленты. Такая технология значительно повышает безопасность эксплуатации установки, так как исключает вероятность разрыва испытательного контейнера, что, в конечном счете, является основным преимуществом данной установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИСПЫТАНИЯ ТРУБ НА СМЯТИЕ В КОНТЕЙНЕРЕ | 2009 |

|

RU2406013C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ЗАПОЛНЕННОГО ГАЗООБРАЗНЫМ УГЛЕВОДОРОДОМ СКВАЖИННОГО ОБОРУДОВАНИЯ ВНЕШНИМ ГИДРАВЛИЧЕСКИМ ДАВЛЕНИЕМ ПРИ ВЫСОКИХ ТЕМПЕРАТУРАХ | 2016 |

|

RU2634093C1 |

| Стенд для статических и циклических испытаний кольцеобразных образцов труб | 2024 |

|

RU2833488C1 |

| УСТРОЙСТВО ДЛЯ ТЕСТИРОВАНИЯ ПЕРЕПУСКНЫХ КЛАПАНОВ ГИДРАВЛИЧЕСКИХ ЯСОВ | 2019 |

|

RU2719791C1 |

| СОСУД ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2175088C1 |

| ВЕРТИКАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПРОИЗВОДСТВА СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2007 |

|

RU2349457C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЙ НА ВНУТРЕННЕЕ ДАВЛЕНИЕ ТЕХНОЛОГИЧЕСКИХ МОДУЛЕЙ ГЛУБОКОВОДНЫХ АППАРАТОВ | 2019 |

|

RU2701756C1 |

| Способ испытания технологических модулей глубоководных аппаратов на внутреннее давление посредством стенда для испытания технологических модулей глубоководных аппаратов на внутреннее давление | 2022 |

|

RU2788819C1 |

| СПОСОБ ЦЕНТРИРОВАНИЯ ПРОБКИ ВЕРХНЕЙ ПРИ КРЕПЛЕНИИ К КОНТЕЙНЕРУ ДЛЯ ГЕРМЕТИЗАЦИИ УСТАНОВКИ НА СМЯТИЕ В СБОРЕ | 2014 |

|

RU2573856C1 |

| СИЛОВОЙ МОДУЛЬ АГРЕГАТА ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ | 2010 |

|

RU2448807C1 |

Изобретение относится к испытательной технике и может быть использовано для испытания на смятие внешним гидравлическим давлением образцов обсадных, насосно-компрессорных и бурильных труб с гладкими концами. Техническим результатом является повышение гидравлического давления в контейнере до смятия образца трубы с регистрацией давления смятия. Установка для испытания труб на смятие внешним контролируемым гидравлическим давлением содержит гидроцилиндры, раму, контейнер, заключенный в этой раме, на которую нанесена многослойная намотка из высокопрочной ленты, основание, верхнюю пробку, нижнюю пробку, стенд для сборки образцов труб. Кроме того, в установку введена оправка для фиксации образца трубы и совмещенные с ней верхняя и нижняя заглушки, а герметизация зазоров между торцами образца испытуемой трубы и верхней и нижней заглушек произведена технологическим уплотнением, которое состоит из стальной ленты, наматываемой в несколько слоев на верхнем и нижнем стыках образца трубы и заглушках, и намотанной поверх упомянутой стальной ленты полиуретановой ленты. 3 ил.

Установка для испытания труб на смятие внешним контролируемым гидравлическим давлением, содержащая гидроцилиндры, раму, контейнер, заключенный в этой раме, на которую нанесена многослойная намотка из высокопрочной ленты, основание, верхнюю пробку, нижнюю пробку, стенд для сборки образцов труб, отличающаяся тем, что введена оправка для фиксации образца трубы, и совмещенные с ней верхняя и нижняя заглушки, а герметизация зазоров между торцами образца испытуемой трубы и верхней и нижней заглушек произведена технологическим уплотнением, которое состоит из стальной ленты, наматываемой в несколько слоев на верхнем и нижнем стыках образца трубы и заглушках, и намотанной поверх упомянутой стальной ленты полиуретановой ленты.

| Устройство для испытания образцов на растяжение,сжатие и кручение под гидростатическим давлением | 1980 |

|

SU905711A1 |

| Устройство для испытания материалов под давлением | 1977 |

|

SU643776A1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЙ ИЗДЕЛИЙ НА ВОЗДЕЙСТВИЕ ВНЕШНЕГО ДАВЛЕНИЯ | 1994 |

|

RU2106613C1 |

| Устройство для гереметизации труб | 1976 |

|

SU616540A1 |

| Способ испытания оболочечных конструкций динамическим давлением | 1985 |

|

SU1244531A1 |

Авторы

Даты

2010-02-10—Публикация

2008-10-21—Подача