Изобретение относится к уплотнениям фланцевых, штуцерных и иных соединений, в частности к спирально-навитым прокладкам, используемым в разъемах аппаратов теплообменного оборудования и трубопроводов, аппаратов нефтяной и газовой промышленности, химической промышленности, тепловой и атомной энергетики, в выхлопных системах автомобильных, судовых и прочих двигателей внутреннего сгорания.

Конструкция спирально-навитых прокладок (СНП) была предложена фирмой Flexitallic в 1912 г. Спирально-навитая прокладка представляет собой уплотнительное кольцо, образованное посредством навивки чередующихся слоев ленты наполнителя (фторопласта, терморасширенного графита, асбеста или других уплотнительных материалов) и профилированной (V- или W-образной) металлической ленты, служащей армирующим элементом, позволяющим удерживать форму изделия.

Указанные спирально-навитые прокладки обладают высокой эластичностью, устойчивостью к высоким температурам и давлениям, термоциклированию благодаря сочетанию высокой эластичности наполнителя и прочности стальной ленты.

Наибольшее распространение в промышленности получили СНП, изготовленные из уплотнительных лент на основе графитовой фольги, поскольку такие спирально-навитые прокладки могут эксплуатироваться в диапазоне температур от -200°С до +450°С в широком диапазоне химических сред.

В то же время указанные спирально-навитые прокладки имеют ряд существенных недостатков.

1. При уплотнении жидких сред и водяного пара при высоком давлении может происходить вымывание и вынос поверхностного слоя мягкого уплотнительного материала в зоне соприкосновения навитой части с уплотняемой поверхностью. В результате происходит неконтролируемая утечка рабочей среды.

2. Уплотнительная поверхность спирально-навитых прокладок подвержена повреждениям, в частности царапинам, при производстве, транспортировке и установке, поскольку мягкая витая часть уплотнительного материала спирально-навитых прокладок выступает над поверхностью навитой металлической ленты и не защищена. Повреждения в виде царапин указанной выступающей части могут приводить к неконтролируемым утечкам рабочей среды.

3. При малом количестве витков утечка может происходить по спирали спирально-навитой прокладки, при этом удельная утечка спирально-навитой прокладки является высокой и требует высокого давления обжатия.

Стандартный способ производства спирально-навитой прокладки также имеет серьезные ограничения, поскольку при нем производится совместная намотка высокопрочной стальной ленты и низкопрочной ленты уплотнительного материала, такого как, например, графитовая фольга. В результате того, что такая лента является хрупкой, она часто обрывается, что затрудняет процесс изготовления СНП в автоматическом режиме. Также она не может быть намотана методом крестообразной намотки на бобины с большой длиной, что затрудняет выпуск спирально-навитых прокладок в автоматическом режиме.

Наиболее критична прочность и длина ленты уплотнительного материала и количество обрывов при выпуске СНП большого диаметра - более 1 м, а также для СНП с широким полем - более 25 мм. При намотке таких конструкций требуется высокое натяжение лент для обеспечения стабильной плоскостности профиля. Увеличение натяжения приводит к обрывам уплотнительной ленты, остановке и перезаправку оборудования.

Известна спирально-навитая прокладка, содержащая уплотнительное кольцо в виде навитой спирали из чередующихся слоев профилированной металлической ленты и наполнителя (см., например, JPH 02266164 (A), F16J 15/12, 21.01.1992, AGENCY FOR IND SCIENCE AND TEC [JP]).

В заявке JPH 02266164 (А) предлагается наполнитель уплотнительного кольца спирально-навитой прокладки выполнять в виде ленты из неметаллического уплотнительного материала, на которую нанесен лак из фенольной смолы, на центральную часть указанной ленты уложено жгутообразное волокно, и сверху прижата еще одна лента из неметаллического уплотнительного материала. Такое выполнение ленты неметаллического уплотнительного материала повышает ее прочность и предотвращает ее обрыв под действием растягивающей силы при намотке в спираль совместно с профилированной металлической лентой.

В указанном документе JPH 02266164 также описан способ изготовления спирально-навитой прокладки, характеризующийся тем, что подготавливают наполнитель в виде ленты, а затем профилированную металлическую ленту и наполнитель навивают по спирали с образованием уплотнительного кольца. Данные спирально-навитая прокладка и способ ее изготовления являются наиболее близкими аналогами к заявленным спирально-навитой прокладке и способу ее изготовления.

Техническая проблема заключается в том, что по жгутообразному волокну, расположенному между двумя лентами из неметаллического уплотнительного материала образуется канал утечки рабочей среды, что приводит к вымыванию неметаллического уплотнительного материала и снижению герметичности спирально-навитой прокладки. Также, не устраняются перечисленные выше присущие спирально-навитым прокладкам недостатки, такие как повреждения уплотнительных поверхностей спирально-навитых прокладок при их производстве, транспортировке и установке, вымывание и вынос поверхностного слоя мягкого уплотнительного материала при высоком давлении в зоне соприкосновения навитой части с уплотняемой поверхностью, утечки по спирали спирально-навитой прокладки при малом количестве витков.

Технический результат при осуществлении изобретения направлен на устранение указанных выше недостатков и достигается тем, что спирально-навитая прокладка содержит уплотнительное кольцо в виде навитой спирали из чередующихся слоев профилированной металлической ленты и наполнителя, при этом наполнитель выполнен в виде ленты из трехслойного ламината, состоящего из слоя армирующего металлического материала, на каждую из сторон которого приклеен слой неметаллического уплотнительного материала.

При этом первые и последние витки навитой спирали уплотнительного кольца выполнены из профилированной металлической ленты, которые скреплены между собой точечной контактной сваркой.

Профилированная металлическая лента может быть выполнена из нержавеющей стали.

Профилированная металлическая лента может быть выполнена с V- или W-образным профилем.

Слой армирующего металлического материала наполнителя может быть выполнен из нержавеющей стали.

При этом толщина слоя армирующего металлического материала наполнителя составляет 0,01-0,2 мм, предпочтительно 0,05 мм.

Слой неметаллического уплотнительного материала может быть выполнен из графита, безасбестового паронита, слюды, фторопластовой ленты или керамической ленты.

При этом толщина слоя неметаллического уплотнительного материала наполнителя составляет 0,1-1 мм, предпочтительно 0,2-0,3 мм.

Каждый из слоев неметаллического уплотнительного материала в ленте трехслойного ламината наполнителя имеет ширину, равную ширине слоя армирующего металлического материала.

При этом каждый из слоев неметаллического уплотнительного материала наполнителя приклеен к соответствующей стороне слоя армирующего металлического материала посредством органического или неорганического адгезива.

Уплотнительное кольцо может быть выполнено круглой, овальной или многогранной со скругленными углами формы.

По внутреннему и/или наружному диаметрам уплотнительного кольца могут быть смонтированы внутреннее и/или наружное металлические ограничительные кольца.

При этом каждое из ограничительных колец может быть выполнено из стали.

Способ изготовления спирально-навитой прокладки характеризуется тем, что предварительно изготавливают наполнитель в виде ленты из трехслойного ламината, состоящего из слоя армирующего металлического материала, на каждую из сторон которого приклеен слой неметаллического уплотнительного материала, профилируют металлическую ленту, а затем профилированную металлическую ленту и наполнитель навивают по спирали с образованием уплотнительного кольца.

При этом первые и последние витки уплотнительного кольца навивают из профилированной металлической ленты, которые скрепляют между собой точечной контактной сваркой.

При изготовлении наполнителя полученную ленту из трехслойного ламината наматывают на бобину цилиндрической или крестообразной намоткой.

При этом профилированная металлическая лента может быть выполнена из нержавеющей стали.

Профилированная металлическая лента может быть выполнена с V- или А-образным профилем.

Слой армирующего металлического материала наполнителя может быть выполнен из нержавеющей стали.

При этом толщина слоя армирующего металлического материала наполнителя составляет 0,01-0,2 мм, предпочтительно 0,05 мм.

Слой неметаллического уплотнительного материала может быть выполнен из графита, безасбестового паронита, слюды, фторопластовой ленты или керамической ленты.

При этом толщина слоя неметаллического уплотнительного материала наполнителя составляет 0,1-1 мм, предпочтительно 0,2-0,3 мм.

При изготовлении ленты трехслойного ламината наполнителя используют два слоя неметаллического уплотнительного материала, ширина каждого из которых равна ширине слоя армирующего металлического материала.

Для приклеивания слоев неметаллического уплотнительного материала к соответствующей стороне слоя армирующего металлического материала используют органический или неорганический адгезив.

Также, по внутреннему и/или наружному диаметрам уплотнительного кольца могут быть смонтированы внутреннее и/или наружное металлические ограничительные кольца.

Каждое из ограничительных колец может быть выполнено из стали.

Вышеизложенные особенности и преимущества изобретения будут понятны из последующего описания предпочтительных примеров его осуществления со ссылками на прилагаемые чертежи, на которых:

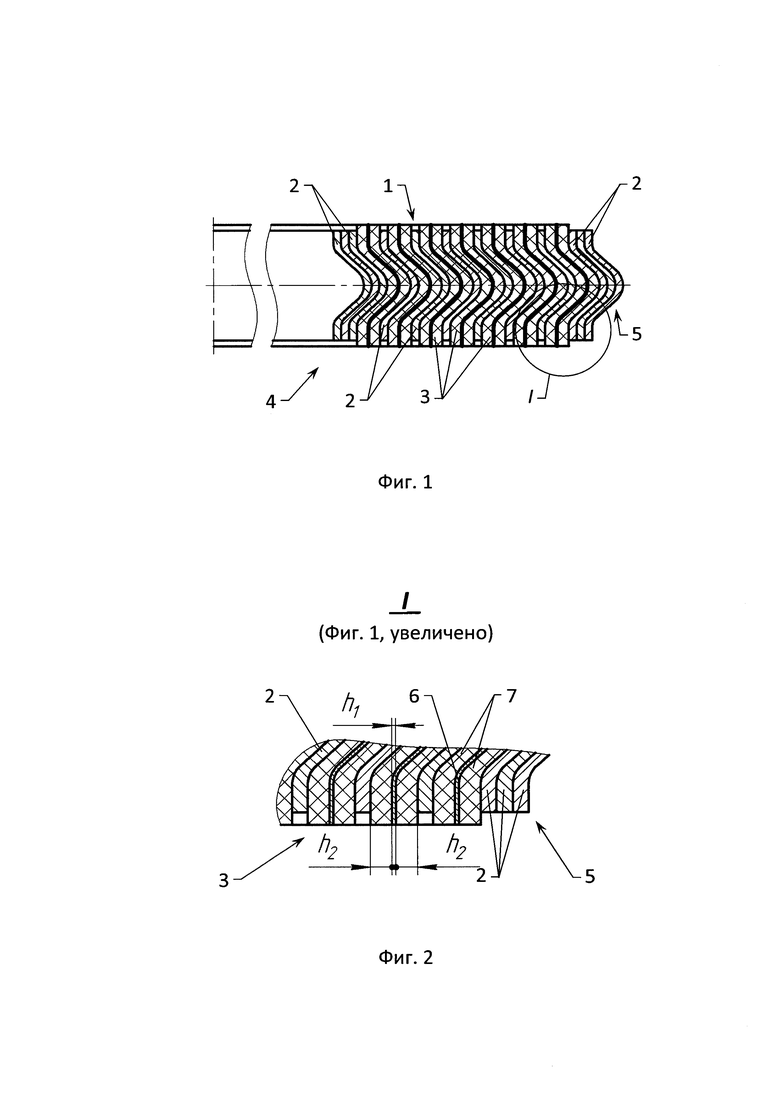

на фиг. 1 представлено схематичное изображение в разрезе спирально-навитой прокладки, которая содержит уплотнительное кольцо, в соответствии с настоящим изобретением;

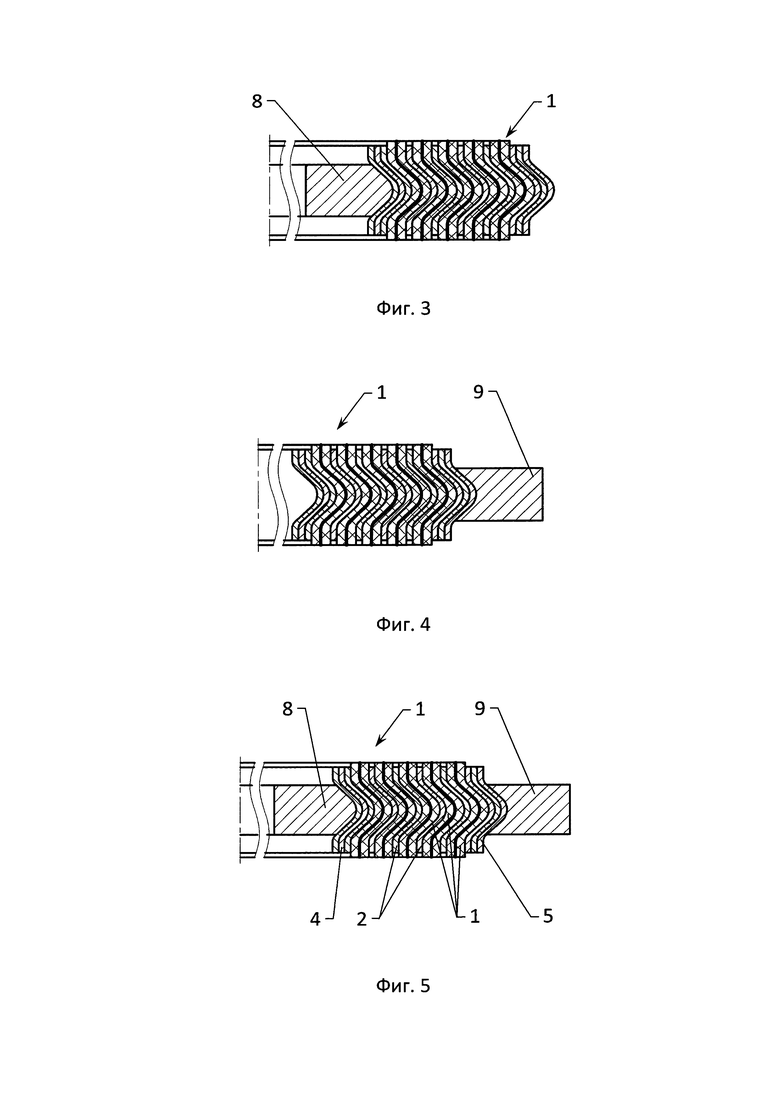

на фиг. 2 представлен фрагмент I (фигура 1, увеличено) уплотнительного кольца в разрезе, в соответствии с настоящим изобретением;

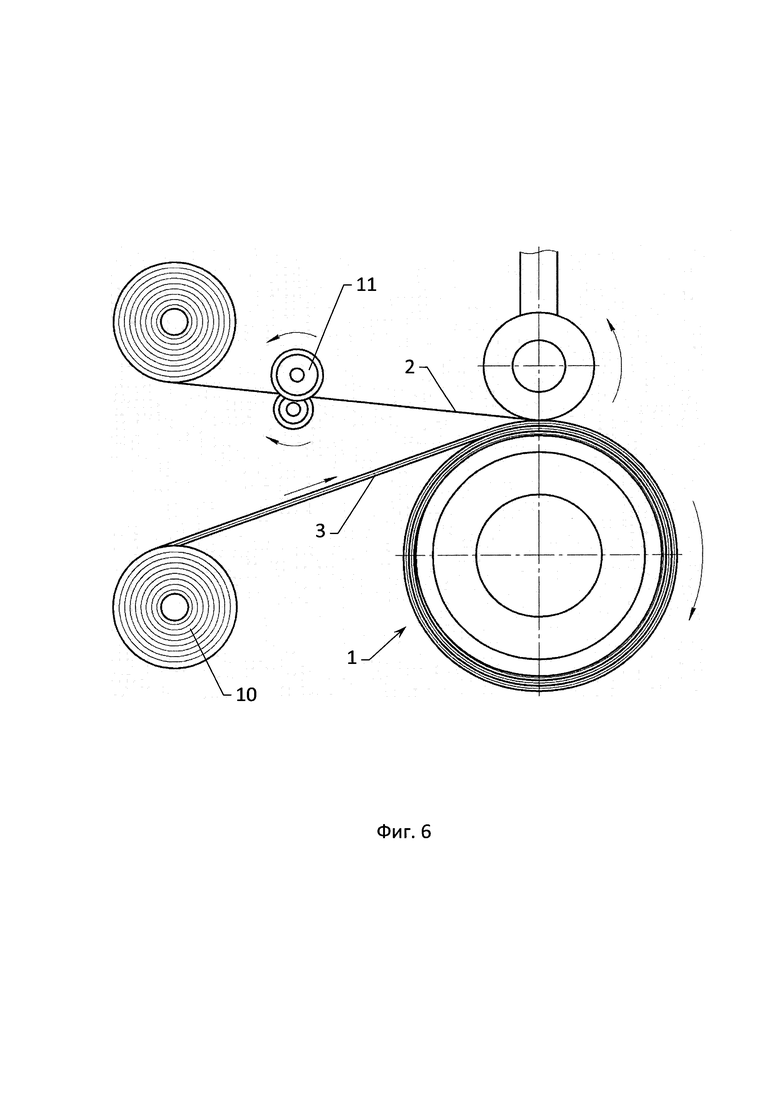

на фиг. 3 представлено схематичное изображение в разрезе спирально-навитой прокладки, у которой по внутреннему диаметру уплотнительного кольца смонтировано металлическое ограничительное кольцо, в соответствии с настоящим изобретением;

на фиг. 4 - схематичное изображение в разрезе спирально-навитой прокладки, у которой по наружному диаметру уплотнительного кольца смонтировано металлическое ограничительное кольцо, в соответствии с настоящим изобретением;

на фиг. 5 - схематичное изображение в разрезе спирально-навитой прокладки, у которой по внутреннему и наружному диаметрам уплотнительного кольца смонтированы внутреннее и наружное ограничительные кольца, в соответствии с настоящим изобретением;

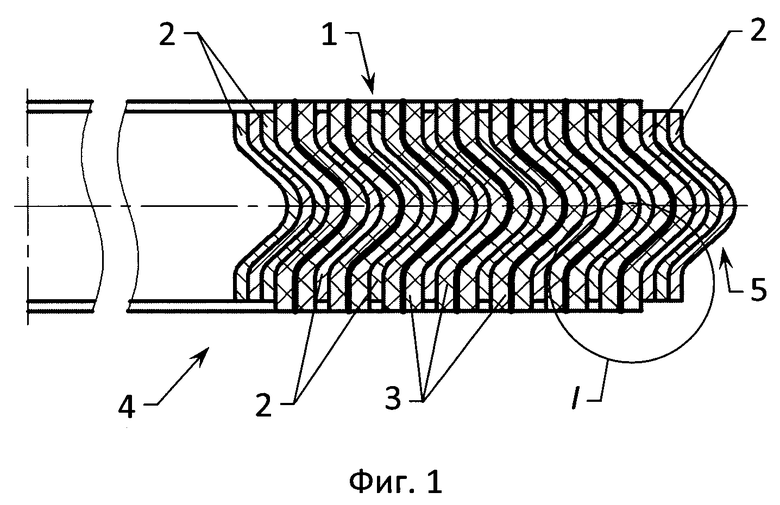

на фиг. 6 изображена схема навивки спирали уплотнительного кольца из чередующихся слоев профилированной металлической ленты и наполнителя, в соответствии с настоящим изобретением.

На указанных фигурах для представления одинаковых элементов используются одинаковые позиции:

1 - уплотнительное кольцо;

2 - профилированная металлическая лента;

3 - наполнитель;

4 - первые витки навитой спирали уплотнительного кольца 1;

5 - последние витки навитой спирали уплотнительного кольца 1;

6 - слой армирующего металлического материала наполнителя 3;

7 - слой неметаллического уплотнительного материала наполнителя 3;

8 - внутреннее металлическое ограничительное кольцо;

9 - наружное металлическое ограничительное кольцо;

10 - бобина с лентой наполнителя 3;

11 - профилирующие ролики.

Спирально-навитая прокладка содержит уплотнительное кольцо 1, которое выполнено в виде навитой спирали из чередующихся слоев профилированной металлической ленты 2 и наполнителя 3. При этом, за счет того, что ширина ленты наполнителя 3 больше ширины профилированной металлической ленты 2, наполнитель 3 выступает над торцевой поверхностью профилированной металлической ленты 2.

Профилированная металлическая лента 2 выполнена, предпочтительно из нержавеющей стали.

Профилированная металлическая лента 2 имеет V- или W-образный профиль. Профилированная металлическая лента 2 в навитой спирали спирально-навитой прокладки обеспечивает прочность уплотнения, в то время как наполнитель повышает ее совместимость и упругость.

Чтобы спирально-навитая прокладка не раскручивалась, первые 4 и последние 5 витки навитой спирали уплотнительного кольца 1 выполнены из профилированной металлической ленты 2, которые скреплены между собой в процессе намотки в нескольких местах точечной контактной сваркой.

Наполнитель 3 выполнен в виде ленты из трехслойного ламината, состоящего из слоя 6 армирующего металлического материала, на каждую из сторон которого приклеен слой 7 неметаллического уплотнительного материала.

Слой 6 армирующего металлического материала наполнителя 3 выполнен, предпочтительно из нержавеющей стали, но может быть выполнен и из другого сплава, в зависимости от размеров спирально-навитой прокладки и условий ее эксплуатации.

При этом толщина h1 слоя 6 армирующего металлического материала наполнителя 3 составляет 0,01-0,2 мм, предпочтительно 0,05 мм.

Слой 7 неметаллического уплотнительного материала может быть выполнен из графита, безасбестового паронита, слюды, фторопластовой ленты или керамической ленты. Выбор неметаллического уплотнительного материала слоя 7 наполнителя 3 зависит от условий эксплуатации спирально-навитой прокладки.

При этом толщина h2 слоя 7 неметаллического уплотнительного материала наполнителя составляет 0,1-1 мм, предпочтительно 0,2-0,3 мм.

Каждый из слоев 7 неметаллического уплотнительного материала в ленте трехслойного ламината наполнителя 3 имеет ширину, равную ширине слоя 6 армирующего металлического материала.

При этом каждый из слоев 7 неметаллического уплотнительного материала наполнителя 3 приклеен к соответствующей стороне слоя 6 армирующего металлического материала посредством органического или неорганического адгезива, в зависимости от условий эксплуатации спирально-навитой прокладки.

Уплотнительное кольцо 1 может быть выполнено круглой, овальной или многогранной со скругленными углами формы.

В зависимости от типа уплотняемых поверхностей, их размера и значений давления рабочей среды спирально-навитая прокладка может быть выполнена:

- без ограничительных колец,

- с внутренним металлическим ограничительным кольцом 8, смонтированным по внутреннему диаметру уплотнительного кольца 1 и препятствующим протрузии спирально-навитой прокладки внутрь;

- с наружным металлическим ограничительным кольцом 9, смонтированным по наружному диаметру уплотнительного кольца 1 и выполняющим функцию как ограничительного кольца, так и дистанцирующего кольца, предназначенного для позиционирования спирально-навитой прокладки в уплотняемых разъемах оборудования;

- с внутренним 8 и наружным 9 металлическими ограничительными кольцами.

Каждое из металлических ограничительных колец 8, 9, предпочтительно выполнено из стали или других сплавов, например, таких как монель или никель, в зависимости от размеров спирально-навитой прокладки и условий ее эксплуатации.

Спирально-навитую прокладку изготавливают следующим способом.

Предварительно изготавливают наполнитель 3 в виде ленты из трехслойного ламината: на слой 6 армирующего металлического материала на каждую из его сторон наклеивают посредством органического или неорганического адгезива слой 7 неметаллического уплотнительного материала. При этом слой 6 армирующего металлического материала выполнен, например, из нержавеющей стали или другого сплава, имеет толщину 0,01-0,2 мм, предпочтительно 0,05 мм, а каждый из слоев 7 неметаллического уплотнительного материала выполнен, например, из графита, безасбестового паронита, слюды, фторопластовой ленты или керамической ленты и имеет толщину 0,1-1 мм, предпочтительно 0,2-0,3 мм, при этом ширина каждого из слоев 7 неметаллического уплотнительного материала равна ширине слоя 6 армирующего металлического материала.

Наполнитель 3 в виде ленты из трехслойного ламината может быть изготовлен из готового армированного рулонного материала большой ширины, состоящего из слоя армирующего металлического материала, на каждую из сторон которого приклеен слой неметаллического уплотнительного материала, и разрезанного на ленты требуемой ширины посредством, например, дисковых ножниц.

Полученную ленту наполнителя 3 в виде трехслойного ламината наматывают на бобину 10, при этом лента наполнителя 3 может быть намотана на бобину 10 не только цилиндрической намоткой, но и методом крестообразной намотки, что позволяет наматывать ленту большей длиной.

При изготовлении спирально-навитой прокладки берут бобину 10 с лентой наполнителя 3 требуемой ширины.

Металлическую ленту 2, предпочтительно из нержавеющей стали, профилируют посредством профилирующих роликов 11 в продольном направлении с образованием V- или W-образного профиля, чтобы придать собранной спирали определенную степень контролируемой осевой сжимаемости.

Затем формируют уплотнительное кольцо 1 спирально-навитой прокладки. Чтобы спирально-навитая прокладка не раскручивалась, из профилированной металлической ленты 2 навивают несколько первых витков 4, которые скрепляют между собой точечной контактной сваркой.

Далее на профилированную металлическую ленту 2 накладывают наполнитель 3, и профилированную металлическую ленту 2 и наполнитель 3 вместе навивают в виде спирали, образуя уплотнительное кольцо 1 спирально-навитой прокладки. При этом края указанного наполнителя 3 выступают над краями профилированной металлической ленты 2.

Затем навивают несколько последних витков 5 из профилированной металлической ленты 2 без наполнителя 3, которые также скрепляют между собой точечной контактной сваркой. Для обеспечения надежности крепления как первых 4, так и последних 5 витков предусмотрено несколько сварных точек, расположенных на некотором расстоянии друг от друга.

По внутреннему и/или наружному диаметрам уплотнительного кольца 1 могут быть смонтированы внутреннее 8 и/или наружное 9 металлические ограничительные кольца, в зависимости от типа уплотняемых поверхностей, их размера и значений давления рабочей среды. При этом ограничительные кольца 8, 9 предпочтительно выполнены из стали.

Полученная спирально-навитая прокладка обладает значительно более высокой устойчивостью к повреждениям, поскольку выступающая часть слоя 7 неметаллического уплотнительного материала защищена слоем 6 армирующего металлического материала.

Полученная спирально-навитая прокладка обладает значительно более высокой устойчивостью к вымыванию средой, поскольку наполнитель 3 обладает более высокой прочностью за счет слоя 6 армирующего металлического материала.

В целом указанная спирально-навитая прокладка обеспечивает более высокий уровень надежности уплотняемого соединения и снижает уровень утечек рабочей среды в атмосферу.

При формировании уплотнительного кольца 1 спирально-навитой прокладки используется лента наполнителя 3 из уплотнительного материала, армированного нержавеющей сталью или иным сплавом, что позволяет выпускать спирально-навитые прокладки в автоматическом и непрерывном режиме без обрыва лент.

Лента наполнителя 3 может быть намотана на бобины 10 большой длины (более 100 м) с помощью цилиндрической или крестообразной намотки, что позволяет увеличить длительность процесса производства спирально-навитых прокладок без перезаправки оборудования.

При этом возможно получение стабильного профиля спирально-навитых прокладок с широким полем (более 25 мм) за счет высокого натяжения уплотнительной ленты наполнителя 3.

Описанные выше примеры осуществления и чертежи следует во всех аспектах рассматривать лишь как иллюстративные и не обуславливающие никаких ограничений. Следовательно, могут быть использованы другие примеры осуществления настоящего изобретения и примеры внедрения, которые не выходят за пределы описанных здесь существенных признаков.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОИЗОЛИРУЮЩАЯ УПЛОТНИТЕЛЬНАЯ ПРОКЛАДКА ДЛЯ ФЛАНЦЕВОГО СОЕДИНЕНИЯ | 2024 |

|

RU2840983C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОЙ УПЛОТНИТЕЛЬНОЙ ПРОКЛАДКИ, ПРОКЛАДКА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2008 |

|

RU2389926C1 |

| УПЛОТНЕНИЕ | 1996 |

|

RU2103575C1 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ НЕПОДВИЖНОГО СОЕДИНЕНИЯ | 2005 |

|

RU2298126C2 |

| ПЛОСКАЯ УПЛОТНИТЕЛЬНАЯ ПРОКЛАДКА, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2387901C1 |

| УПЛОТНЕНИЕ МЕЖДУ НЕПОДВИЖНЫМИ ОТНОСИТЕЛЬНО ДРУГ ДРУГА ПОВЕРХНОСТЯМИ | 2001 |

|

RU2184895C1 |

| УПЛОТНЕНИЕ МЕЖДУ НЕПОДВИЖНЫМИ ОТНОСИТЕЛЬНО ДРУГ ДРУГА ПОВЕРХНОСТЯМИ | 2000 |

|

RU2179675C1 |

| Уплотнительная прокладка | 2020 |

|

RU2743875C1 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ И СПОСОБ ЕГО СБОРКИ | 2017 |

|

RU2675635C1 |

| ПЛОСКАЯ УПЛОТНИТЕЛЬНАЯ ПРОКЛАДКА | 2007 |

|

RU2344324C1 |

Изобретение относится к уплотнениям фланцевых, штуцерных и иных соединений, в частности к спирально-навитым прокладкам, используемым в разъемах аппаратов теплообменного оборудования и трубопроводов, аппаратов нефтяной и газовой промышленности, химической промышленности, тепловой и атомной энергетики, выхлопных системах автомобильных, судовых и прочих двигателей внутреннего сгорания. Спирально-навитая прокладка содержит уплотнительное кольцо в виде навитой спирали из чередующихся слоев профилированной металлической ленты и наполнителя, при этом наполнитель выполнен в виде ленты из трехслойного ламината, состоящего из слоя армирующего металлического материала, на каждую из сторон которого приклеен слой неметаллического уплотнительного материала. Также описан способ изготовления спирально-навитой прокладки. В способе предварительно изготавливают наполнитель в виде ленты из трехслойного ламината, состоящего из слоя армирующего металлического материала, на каждую из сторон которого приклеен слой неметаллического уплотнительного материала, а затем профилированную металлическую ленту и наполнитель навивают по спирали с образованием уплотнительного кольца. Полученная спирально-навитая прокладка обладает высокой устойчивостью к повреждениям, к вымыванию средой и в целом обеспечивает более высокий уровень надежности уплотняемого соединения и снижает уровень утечек рабочей среды в атмосферу. Способ позволяет изготавливать спирально-навитые прокладки в автоматическом и непрерывном режиме без обрыва лент, увеличить длительность процесса производства спирально-навитых прокладок без перезаправки оборудования. При этом возможно получение стабильного профиля спирально-навитых прокладок с широким полем, более 25 мм. 2 н. и 24 з.п. ф-лы, 6 ил.

1. Спирально-навитая прокладка, содержащая уплотнительное кольцо в виде навитой спирали из чередующихся слоев профилированной металлической ленты и наполнителя, при этом наполнитель выполнен в виде ленты из трехслойного ламината, состоящего из слоя армирующего металлического материала, на каждую из сторон которого приклеен слой неметаллического уплотнительного материала.

2. Прокладка по п. 1, у которой первые и последние витки навитой спирали уплотнительного кольца выполнены из профилированной металлической ленты, которые скреплены между собой точечной контактной сваркой.

3. Прокладка по п. 1, у которой профилированная металлическая лента выполнена из нержавеющей стали.

4. Прокладка по п. 1, у которой профилированная металлическая лента выполнена с V- или W-образным профилем.

5. Прокладка по п. 1, у которой слой армирующего металлического материала наполнителя выполнен из нержавеющей стали.

6. Прокладка по п. 1, у которой толщина слоя армирующего металлического материала наполнителя составляет 0,01-0,2 мм, предпочтительно 0,05 мм.

7. Прокладка по п. 1, у которой слой неметаллического уплотнительного материала выполнен из графита, безасбестового паронита, слюды, фторопластовой ленты или керамической ленты.

8. Прокладка по п. 1, у которой толщина слоя неметаллического уплотнительного материала наполнителя составляет 0,1-1 мм, предпочтительно 0,2-0,3 мм.

9. Прокладка по п. 1, у которой каждый из слоев неметаллического уплотнительного материала в ленте трехслойного ламината наполнителя имеет ширину, равную ширине слоя армирующего металлического материала.

10. Прокладка по п. 1, у которой каждый из слоев неметаллического уплотнительного материала наполнителя приклеен к соответствующей стороне слоя армирующего металлического материала посредством органического или неорганического адгезива.

11. Прокладка по п. 1, у которой уплотнительное кольцо выполнено круглой, овальной или многогранной со скругленными углами формы.

12. Прокладка по п. 1, у которой по внутреннему и/или наружному диаметрам уплотнительного кольца смонтированы внутреннее и/или наружное металлические ограничительные кольца.

13. Прокладка по п. 12, у которой каждое из ограничительных колец выполнено из стали.

14. Способ изготовления спирально-навитой прокладки, характеризующийся тем, что предварительно изготавливают наполнитель в виде ленты из трехслойного ламината, состоящего из слоя армирующего металлического материала, на каждую из сторон которого приклеен слой неметаллического уплотнительного материала, профилируют металлическую ленту, а затем профилированную металлическую ленту и наполнитель навивают по спирали с образованием уплотнительного кольца.

15. Способ по п. 14, в котором первые и последние витки уплотнительного кольца навивают из профилированной металлической ленты, которые скрепляют между собой точечной контактной сваркой.

16. Способ по п. 14, в котором при изготовлении наполнителя полученную ленту из трехслойного ламината наматывают на бобину цилиндрической или крестообразной намоткой.

17. Способ по п. 14, в котором профилированная металлическая лента выполнена из нержавеющей стали.

18. Способ по п. 14, в котором профилированная металлическая лента выполнена с V- или W-образным профилем.

19. Способ по п. 14, в котором слой армирующего металлического материала наполнителя выполнен из нержавеющей стали.

20. Способ по п. 14, в котором толщина слоя армирующего металлического материала наполнителя составляет 0,01-0,2 мм, предпочтительно 0,05 мм.

21. Способ по п. 14, в котором слой неметаллического уплотнительного материала выполнен из графита, безасбестового паронита, слюды, фторопластовой ленты или керамической ленты.

22. Способ по п. 14, в котором толщина слоя неметаллического уплотнительного материала наполнителя составляет 0,1-1 мм, предпочтительно 0,2-0,3 мм.

23. Способ по п. 14, в котором при изготовлении ленты трехслойного ламината наполнителя используют два слоя неметаллического уплотнительного материала, ширина каждого из которых равна ширине слоя армирующего металлического материала.

24. Способ по п. 14, в котором для приклеивания слоев неметаллического уплотнительного материала к соответствующей стороне слоя армирующего металлического материала используют органический или неорганический адгезив.

25. Способ по п. 14, в котором по внутреннему и/или наружному диаметрам уплотнительного кольца монтируют внутреннее и/или наружное металлические ограничительные кольца.

26. Способ по п. 25, в котором каждое из ограничительных колец выполнено из стали.

| МАШИНА ДЛЯ ГРОХОЧЕНИЯ (ВАРИАНТЫ), СПОСОБ ГРОХОЧЕНИЯ (ВАРИАНТЫ) И СПОСОБ УСТРАНЕНИЯ ЗАКУПОРИВАНИЯ ГРОХОТА | 2002 |

|

RU2266164C2 |

| МАШИНА ДЛЯ ГРОХОЧЕНИЯ (ВАРИАНТЫ), СПОСОБ ГРОХОЧЕНИЯ (ВАРИАНТЫ) И СПОСОБ УСТРАНЕНИЯ ЗАКУПОРИВАНИЯ ГРОХОТА | 2002 |

|

RU2266164C2 |

| JP 4376230 B2, 02.12.2009 | |||

| EP 2871391 B1, 18.10.2017 | |||

| KR 20020091081 A, 05.12.2002. | |||

Авторы

Даты

2023-10-16—Публикация

2023-04-17—Подача