Изобретение относится к химической технологии, в частности к созданию композициий для защитного олеофобного покрытия текстильного материала. Композиция включает поливинилхлорид, сложные эфиры жирных кислот, минеральный наполнитель, стабилизатор, винилэтинилдигидросихлорсилан и пигмент. Этой композицией обрабатывают текстильный и т.п. материал или изделия из него.

Известна ПВХ композиция, содержащая поливинилхлорид и пластификатор [SU 487090, Поливинилхлоридная композиция, опубл. 02.07.1973 г.].

Однако, композиция не достаточно устойчива к действию углеводородов.

Также, известна композиция для получения защитных покрытий методом макания в раствор композиции или нанесения ее на тканевую основу содержащая: ПВХ, диоктилфталат, минеральный наполнитель, стабилизатор, полиэтилсилоксановую жидкость и пигмент [RU 2101314 СТ, Композиция для получения для защитного покрытия, публ. 11.01.1995 г.]

Однако, эта композиция имеет низкую вязкость, что свидетельствует о недостаточном реагировании исходных ингредиентов между собой.

Наиболее близким аналогом является композиция для получения защитного покрытия [UZ IAP 05443, Композиция для получения защитного покрытия, публ. 25.07. 2017 г.].

Это техническое решение принято за прототип (аналог), оно же является базовым объектом.

Указанная композиция характеризуется кислото-, щелочоотталкивающими свойствами и термостабильностью.

Данная композиция является технико-экономически невыгодной, из-за ее нестабильности: жизнеспособность составляет не более 16 суток.

Также недостатком данной композиции является высокая степень вязкости, не обеспечивающая хороших защитных свойств обрабатываемой поверхности при нанесении композиции на ткань методом макания, а также неустойчивое качество спецодежды при маслостойкости во время эксплуатации.

Более того, данная композиция не содержит необходимых компонентов, которые придают стабильность текстильным материалам к действию углеводородов, масел и жиров.

Содержащийся в известной композиции пластификатор - нафтенат натрия хорошо растворяется во многих органических растворителях, что представляет собой натриевое мыло нафтеновых кислот нефтепродуктов (углеводородов). В связи этим присутствие нафтената натрия в композиции для получения олеофобного защитного покрытия не желательно, т.к. нафтенат натрия, находящийся в композиции, нанесенной на текстильный материал может легко вымываться при загрязнении с углеводородом, из которого был экстрагирован.

Следующим недостатком данной композиции является то, что натриевая соль 2-оксо,3-бензоксазолил(мет)акрилат обладает менее стабилизирующим действием для олеофобной композиции, в связи с тем, что не имеет активных концевых элементов в бензоксальном кольце.

Следующим недостатком указанной композиции является присутствие полиэтилсилоксановой жидкости. Введение в состав композиции полиэтилсилоксановой жидкости (технический продукт ГКЖ-94) приводит к неравномерности распределения гидрофобизатора из-за высокой молекулярной массы, который приводит к увеличению вязкости, что затрудняет диффундирование композиции в структуру ткани.

Задачей предлагаемого технического решения является разработка композиции для олеофобной отделки текстильных материалов, с получением повышенных физико-механических и химических показателей последних, используемых для изготовления качественной спецодежды с увеличенным сроком службы и со стойкостью к действию масел, жиров и углеводородов.

Поставленная задача решается тем, что композция для защитного покрытия, включает поливинилхлорид, диоктилфталат, дополнительный пластификатор, винилэтинилдигидроксихлорсилан, стабилизатор, пигмент, минеральный наполнитель, а в качестве дополнительного пластификатора содержит сложный эфир на основе олеиновой кислоты и изоамилового спирта, в качестве стабилизатора - натриевую соль 6-хлор, 2-оксо-3-бензоксазолилметил(мет)акрилата, в качестве минерального наполнителя-бентонитовый мат, при следующем соотношении компонентов, мас.ч:

Предлагаемая композиция в отличие от известной обеспечивает улучшенные защитные свойства поверхности ткани и содержит в качестве основного пленкообразователя поливинилхлорид, в качестве вспомогательного пленкообразователя - винилэтинилдигидроксихлорсилан взамен полиэтилсилоксановой жидкости, и пластификатор диоктилфталат и дополнительный пластификатор - сложный эфир на основе олеиновой кислоты и изоамилового спирта взамен нафтената натрия, минеральный наполнитель - бентонитовый мат, в качестве стабилизатора натриевой соли полимера 6-хлор, 2-оксо, 3-бензоксазолилметил (мет)акрилата взамен натриевой соли полимера 2-оксо,3-бензоксазолилметил (мет)акрилата.

Причинно-следственная связь заключается в том, что в предлагаемой композиции содержащей сложный эфир на основе олеиновой кислоты и изоамилового спирта существенно сокращается расход дорогостоящего диоктилфталата, хорошее смешивание с диоктилфталатом, что способствует лучшей пластикации поливинилхлорида и диффузии минерального наполнителя и других ингредиентов, а также повышает эффект смешивания, который тем самым лучше обеспечивает пластификацию, что положительно влияет на качество специальной одежды.

В качестве спирта применяют сивушное масло, полученное с гидролизно-спиртового завода «Биокиме» (г. Янгиюль, Ташкентская обл.). Сивушное масло является побочным продуктом спиртовых производств, его средний состав 10% этанола, 13% п-пропанол, 15% изобутанол, 51%) изоамиловый спирт, 11% смешанные спирты и вода. Его основным компонентом является изоамиловый спирт, который образует соединения сложного эфира

Реакцию получения эфира проводят таким образом: - в реактор загружают дистиллированные жирные кислоты хлопкового соапстока и сивушное масло, например, в соотношениях 1:3 и при перемешивании медленно прибавляют концентрированную серную кислоту в количестве 0,5% от массы реакционный смеси.

В реактор загружают расчетное количество 55,2-108,2 кг дистиллированных жирных кислот хлопкового соапстока (содержащей олеиновую кислоту), 35,3-88,2 кг сивушного масла (содержащего изоамиловый спирт). Осторожно перемешивают. Затем при перемешивании медленно добавляют 0,45-7,0 кг серной кислоты и нагревают. Конец реакции определяют по количеству выделившийся из зоны реакции воды.

По окончании синтеза замеряют воду в ловушке, содержимое ловушки и реактора переносят в делительную установку.

Количество выделившейся воды составляет 15,0-17,5 л.

Затем образовавший продукт трижды промывают встряхиванием с дистиллированной водой до рН 4,5 для удаления ионов кислоты. Дают расслоиться, а нижний слой, содержащий непрореагировавшие кислоты, удаляют.

После этого промывают 25-30 л раствором 20%-ного карбоната кальция (Na2CO3) и 30-50 л воды. После нейтрализации еще раз промывают чистой водой. Данную процедуру повторяют 2-3 раза до достижения нейтральной среды.

Режимы реакции: температура 140-150°С, мольное соотношение дистиллированных жирных кислот и сивушного масла 1:3, количество катализатора 0,5% от веса реакционный смеси, продолжительность реакции 1,0-2,0 час. Эфир переносят в коническую колбу и сушат безводным кристаллическим сернокислым натрием (Na2SO4). Выход сложного эфира на основе дистиллированных жирных кислот хлопкового соапстока и сивушного масла необходимого для получения композиции защитного олефобного покрытия составляет 46-73% в зависимости от содержания основных веществ в исходном продукте.

Для получения сложного эфира, для увеличения количества образующегося продукта и смещения равновесия реакции этерификации, доступный продукт - спирт, берут в избытке. При избытке спирта в реакцию может вступить практически вся кислота, но при большом избытке спирта выход сложного эфира уменьшается (табл. 2). Высокий выход сложного эфира на основе дистиллированных жирных кислот хлопкового соапстока и сивушного масла для получения композиции защитного олеофобного покрытия во втором варианте составляет 73%.

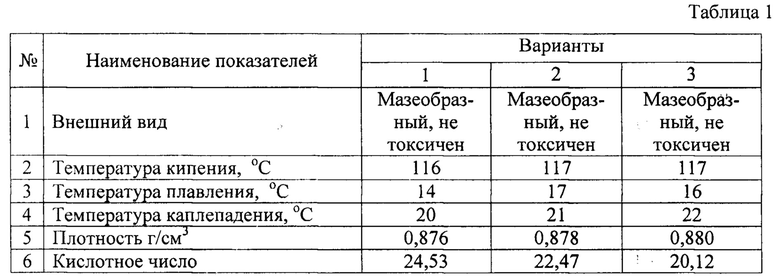

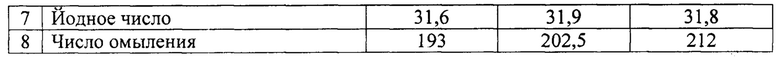

Основные показатели сложного эфира на основе дистиллированных жирных кислот хлопкового соапстока и сивушного масла необходимое для получения композиции защитного олефобного покрытия представлены в табл. 1.

Основная часть этих соединений находится в насыщенном состоянии 66,25%, а также ненасыщенном состоянии 33,75%.

Применение сложного эфира на основе дистиллированных жирных кислот хлопкового соапстока и сивушного масла для получения композиции защитного олефобного покрытия обеспечивает улучшенную пластифицирующую способность по сравнению с нафтенатом натрия или др. пластификаторами.

Na - соль полимера 6-хлор,2-оксо,3-бензоксазолилметил (мет)акрилата получают таким образом: - через мерник в реактор, снабженный механической мешалкой (объемом 50 л), вливают 7,2 кг акриловой кислоты (или 8,5 кг метакриловой кислоты) и на нее через другой мерник медленно добавляли охлажденный концентрированный раствор едкого натра (концентрированный раствор едкого натра заранее приготавливают в соотношении 8:1 метанол и вода) до нейтральной реакции. После достижения нейтральной среды опять вводят небольшой избыток (≈10%) (мет)акриловой кислоты и перемешивание продолжают в течение 2,0 часов. Затем берут пробу. После повторного растворения в метаноле и переосаждения эфиром соль промывают эфиром или ацетоном. Определяют бромное число на двойную связь бромид-броматом на ненасыщенность 94-96%. Далее в этот же реактор при постоянном перемешивании добавляют инициатор-динитрилазобисизомасляную кислоту в количестве 1,0% от массы реагируемых мономеров при температуре 65°С реакционной среды. Реакцию продолжают в течение 2,0 часов. По образованию вязкого раствора отбирают пробу и определяют вязкость раствора с помощью вискозиметра Уббелоде. При достижении вязкости [η]=0,5 дл/г реакцию останавливают. В случае [η]>0,5 дл/г реакцию продолжают, опять снимают пробу на анализ и процедуру повторяют.

Синтезированную натриевую соль поли(мет)акриловой кислоты при вязкости [г)]=0,5 дл/г откачивают с помощью плунжерного насоса в реактор. Затем в реактор, содержащий натриевую соль поли(мет)акриловой кислоты постепенно по порциям с перемешиванием засыпают 10,4 кг N-хлорметила, 6-хлор, бензоксазолона. Реакцию продолжают при постоянном перемешивании в течение 3,0 часов при температуре 40-45°С реакционной среды. При образовании гомогенного вязкого раствора отбирают пробу, проверяют на степень замещенности гетероциклической группы до 10%. При необходимости полимер осаждают со смесью растворителей ацетон: вода в соотношении 10:1, полимер отфильтровывают и высушивают до постоянной массы в атмосферных условиях [Kadirow T.J., Ruziew R.R., Yariew О.М. Synthese, Strukturuntersung und Eigenschaften eines neuen Fungisids zur Schimmel-Schutz-AusrUstung von Ledern//Journal «Leder und Hautemarkt», Germany, 2002, N 10. - S. 40-42.].

Таким образом, получение функциональной Na - соли полимера 6-хлор, 2-оксо, 3-бензоксазолилметил (мет)акрилата с заранее заданным и регулируемым содержанием реакционно-активных групп в композиции защитного олефобного покрытия для х/б ткани, обеспечивает стабильность пролонгированного действия, что делает их весьма перспективными в технологических отделочных процессах производства текстильно-швейной промышленности.

Взамен полиэтилсилоксановой жидкости в качестве силоксанов применяют винилэтинилдигидроксихлорсилан [Ахмедов В.Н., Кодиров Т.Ж., Тошев А.Ю. Технологические возможности получения новых кремний-органических моно(поли)меров на основе винилэтинилтрихлорсилана Ж. Химическая промышленность. Санкт-Петербург.2009. №7, т.86. С. 379-382.]. Процесс синтеза может проводиться в этиловом эфире, бензоле, хлороформе или тетрогидрофуране.

Технология получения винилэтинилдигидроксихлорсилан включает следующие стадии:

сушка соответствующих растворителей и приготовление растворов реагирующих веществ;

- проведение реакции Гриньяра при интенсивном перемешивании при температуре 60-70°С в течении 6,0-8,0 часов и затем охлаждение и при эквимолекулярном соотношении реагирующих веществ;

- четырех-пятикратная промывка реакционной смеси водой (для удаления выделившегося

магнийхлорброма;

- отгонка растворителя;

- выделение целевого продукта вакуумной перегонкой;

- гидролиз продукта водой;

- очистка целевого продукта ректификацией.

Для сушки и очистки исходных реагентов и растворителей в реактор загружают необходимое количество этилового эфира (или бензола), и нагревают до температуры кипения 74±2,0°С (или бензола до 78±2,0°С). Конденсат направляют в теплообменник, откуда перегнанный и очищенный этиловый эфир (или бензол) поступает в сборник-дозатор для дистиллятов.

В реактор дозируется 103,78 л этилового эфира (или 88,73 л. бензола) и при перемешивании вводят 53,29 л четыреххлористого кремния и затем температуру повышают до 60°С и туда же, порциями загружают 68,42 л винилэтинилмагнийбромид в течении 45-50 мин. Далее, при непрерывным перемешивании поднимают температуру до 70°С и реакция продолжается еще 4,0-5,0 часов. По истечении времени останавливают перемешивание и охлаждают до 10,0±2,0°С около 2,0 часов.

Полученная смесь с помощью насоса подается в накопитель, где продукт реакции промывается с расходом около 600% воды. Процесс промывки контролируется до появления в отмывной воде ионов хлора, с пробой азотнокислым серебром для удаления магнийхлорброма.

Реакционная смесь винилэтинилтрихлорсилана освобожденная от магнийхлорброма подается в разделитель. Отгонка растворителя этилового эфира осуществляется при температуре 35,6.°С (или бензола при 80,1°С) вакуумной перегонкой с помощью вакуумного насоса с давлением для этилового эфира 1,8-2,0 или бензола 5,0-5,2 мм рт. ст.Пары растворителя этилового эфира (или бензола) подаются в холодильник, где конденсируются и направляются для повторного использования в реактор. Выход полупродукта составляет не менее 72% от массы исходных смесей.

Полученный винилэтинилтрихлорсилан подается в отстойник и затем, оттуда полупродукт в количестве 81,63 л направляется в смеситель. При перемешивании винилэтинилтрихлорсилана в смеситель вводится 182,57 л. воды в течении 2,0 часа в температурном интервале 146±5°С для гидролиза полупродукта.

Гидролизованный полупродукт подается в куб нагревания для передачи в ректификационную колонку, соединенную с дефлегматором. Далее ректификат подвергается охлаждению в холодильнике, и затем целевой продукт винилэтинилдигирохлорсилан собирается в сборнике.

Выход продукта винилэтинилдигидрооксихлорсилана из

винилэтинилтрихлорсилана с этиловым эфиром - 75,46 л (58%), с бензолом - 70,60 л (58%) с температурой кипения 96°С/6 мм рт. ст.; n20o 1,4560; d204 1,0183.

Использование данного винилэтинилдигидрооксихлорсилана взамен полиэтилсилоксановой жидкости позволяет получить защитную полимерную композицию на основе поливинилхлорида с неожиданным эффектом для ткани, устойчивой к углеводородам.

Предлагаемую композицию получают следующим образом.

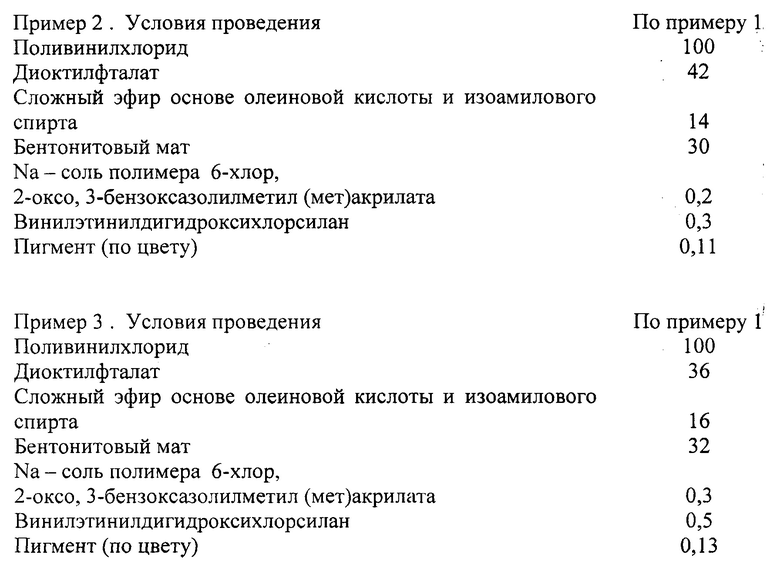

Пример 1. В смеситель, снабженный механической мешалкой, заливают 48 масс.ч. диоктилфталата и 12 масс.ч. сложного эфира на основе дистиллированных жирных кислот хлопкового соапстока и сивушного масла, смешивают 30 мин, затем заливают 0,1 масс.ч. винилэтинилдигидроксихлорсилана и смешивание продолжают еще 45-50 мин. В смесь затем при перемешивании загружают 0,1 масс.ч. стабилизатора полимера натриевой соли 6-хлор,2-оксо,-3-бензоксазолилметил(мет)акрилата, и через 30-35 мин вводят 100 масс.ч. ПВХ эмульсионного марки ПВХЕ-6250Ж, перемешивание продолжают еще 60-70 мин при непрерывном вращении мешалки. По истечении времени засыпают 0,09 масс.ч. тонкоизмельченного пигмента (по цвету) и 28 масс.ч. минерального наполнителя-бентонитового мата и далее перемешивание проводят еще 35-40 мин. По готовности композицию, имеющую однородную субстанцию выгружают и загружают в краскотерку (или шаровую мельницу), перетирают в течение 6-8 часов с последующей фильтрацией через сетку с размером отверстий н/б 100 мкм.

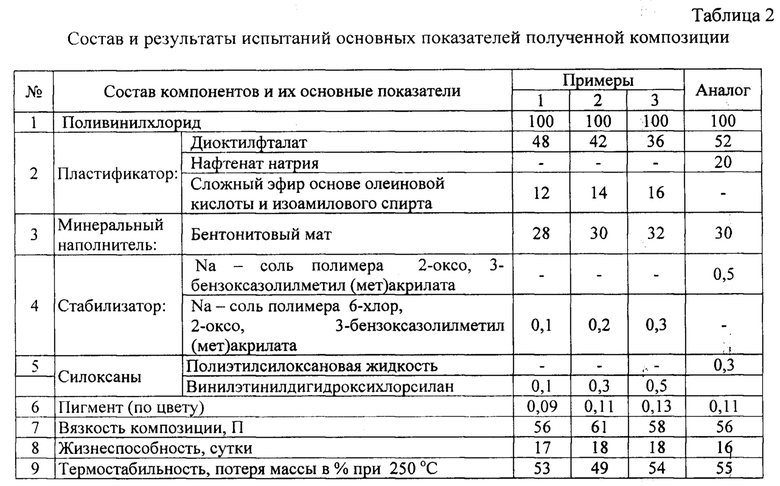

Состав полученной композиции и результаты испытаний основных показателей приведены в табл. 2.

В предложенной композиции уменьшение количества исходных компонентов приводит к снижению вязкости, а увеличение приводит к жесткости, и к сокращению жизнеспособности композиции.

Полученные результаты, приведенные в табл.2, доказывают, что предложенная композиция имеет более высокие показатели по сравнению с известным составом-прототипа. В предложенной композиции высокая вязкость свидетельствует о наилучшем реагировании исходных компонентов с ПВХ по сравнению с прототипом.

Предложенной композицией методом макания обрабатывают изделия из ткани хлопчатобумажной арт.365 и фланели арт.1638Г. После стекания излишек композиции изделия направляют на желирование.

Желирование проводят в термошкафу при температуре 160-180°С в течение 5-7 мин.

Одновременно предложенная композиция нанесена на ткань толщиной 0,2 мм и подвергнута термообработке при температуре 160-180°С в течение 2 мин. Расход композиции на 1 м поверхности составляет 0,4 кг.

Данную технологию приготовления и нанесения олефобной композиции для ткани можно осуществить на любых предприятиях текстильной или швейной промышленности, так как технология применения не требует дополнительных затрат и специального оборудования. Процесс нанесения можно производить в обычных условиях, методом макания, нанесением как пульверизатором, так и валиком через раклю.

До и после нанесения защитного покрытия все процессы и операции изготовления текстильного полотна или швейного изделия остаются неизменными.

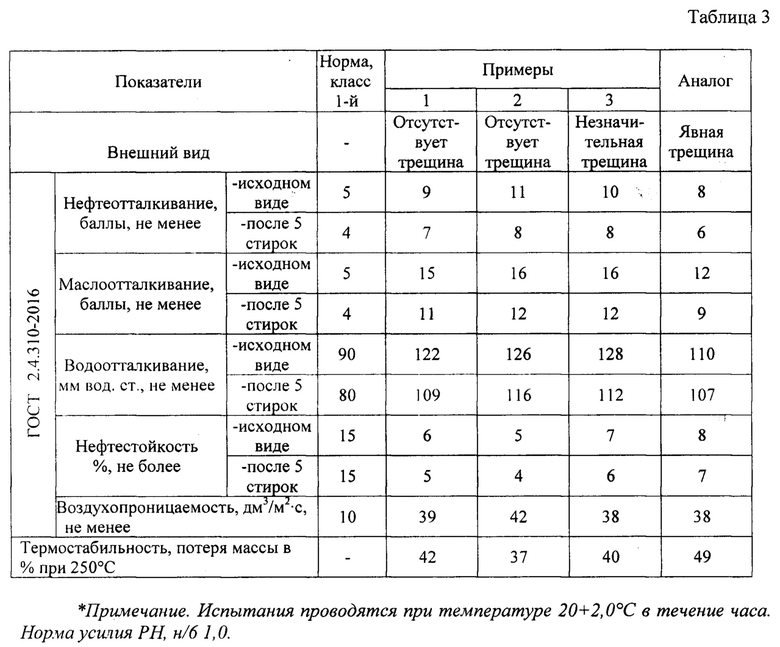

Результаты испытаний полученного олефобного покрытия на физико-химические показатели по сравнению с ГОСТ 2.4.310-2016 - Одежда специальная для защиты работающих от воздействия нефти и нефтепродуктов приведены в табл. 3.

Защитные свойства предлагаемой композиции позволяют ее использовать для покрытия рукавиц, фартуков, специальной одежды, стойких к действию нефти, масла и др. углеводородов.

АНАЛОГИ

1. SU 487090, Поливинилхлоридная композиция, публ. 02.07.1973 г.

2. RU 2101314 С1, Композиция для получения для защитного покрытия, публ. 11.01.1995 г.

3. UZ IAP 05443, Композиция для получения защитного покрытия, публ. 25.07. 2017 г.

4. Kadirow T.J., Ruziew R.R., Yariew О.М. Synthese.; Strukturuntersung und Eigenschaften eines neuen Fungisids zur Schimmel-Schutz-Ausriistung von Ledern//Journal «Leder und Hautemarkt», Germany, 2002, N 10. - S. 40-42.

5. Ахмедов B.H., Кодиров Т.Ж., Тошев А.Ю. Технологические возможности получения новых кремний-органических моно(поли)меров на основе винилэтинилтрихлорсилана Ж. Химическая промышленность. Санкт-Петербург.2009 г. №7, т. 86. С. 379-382.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРЕПАРАТА ДЛЯ КОМПОЗИЦИИ ДЛЯ ЖИРОВАНИЯ КОЖ | 2022 |

|

RU2809034C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТИТЕЛЬНОГО ДУБИТЕЛЯ | 2022 |

|

RU2796498C1 |

| Способ получения сложноэфирного пластификатора | 2018 |

|

RU2696261C1 |

| СПОСОБ ЖИРОВАНИЯ КОЖИ | 2015 |

|

RU2601292C1 |

| Способ получения цитратного пластификатора | 2019 |

|

RU2699018C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ СЛОЖНЫЙ ДИИЗОНОНИЛОВЫЙ ЭФИР ТЕРЕФТАЛЕВОЙ КИСЛОТЫ В КАЧЕСТВЕ ПЛАСТИФИКАТОРА | 2011 |

|

RU2588243C2 |

| КОМПОЗИЦИЯ ДЛЯ СКЛЕИВАНИЯ, УПЛОТНЕНИЯ И ВЫПОЛНЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2235746C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОВРЕМЕННОГО ИНДИКАТОРА ВОЗДУШНОЙ СТЕРИЛИЗАЦИИ | 2011 |

|

RU2463076C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2219202C2 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ ЛИПКИХ ЛЕНТ | 2012 |

|

RU2526545C1 |

Настоящее изобретение относится к химической технологии, а именно к композиции для получения олеофобного покрытия, которая может быть использована для обработки текстильных материалов. Композиция включает, мас.ч.: поливинилхлорид - 100, диоктилфталат - 36-44, дополнительный пластификатор сложный эфир основе олеиновой кислоты и изоамилового спирта - 12-16, минеральный наполнитель - 28-32, стабилизатор - Na-соль полимера 6-хлор,2-оксо,3-бензоксазолилметил(мет)акрилата - 0,1-0,3, олеофобизатор - винилэтинилдигидроксихлорсилан - 0,1-0,5 и пигмент - 0,09-0,13. Технический результат -повышение физико-механических и химических защитных свойств поверхности текстильных материалов, позволяющих изготавливать качественную спецодежду с увеличенным сроком службы и со стойкостью к действию масел, жиров и углеводородов. 3 табл., 3 пр.

Композиция для получения олеофобного покрытия, включающая поливинилхлорид, диоктилфталат, дополнительный пластификатор, минеральный наполнитель, стабилизатор, олеофобизатор и пигмент, отличающаяся тем, что она содержит в качестве дополнительного пластификатора сложный эфир на основе олеиновой кислоты и изоамилового спирта, в качестве стабилизатора - Na-соль полимера 6-хлор,2-оксо,3-бензоксазолилметил(мет)акрилата, а в качестве олеофобизатора винилэтинилдигидроксихлорсилан, при следующем соотношении компонентов, мас.ч.:

| Двигатель внутреннего горения с испарителем в камере сжатия | 1926 |

|

SU5443A1 |

| ПОКРОВНАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ПОЛИВИНИЛХЛОРИД И ПЛАСТИФИЦИРУЮЩИЕ КОМПОНЕНТЫ | 2018 |

|

RU2759854C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ | 1995 |

|

RU2101314C1 |

| CN 101824249 A, 08.09.2010 | |||

| Способ получения переплетного материала | 1982 |

|

SU1046367A1 |

| Полимерная композиция на основе суспензионного поливинилхлорида | 1987 |

|

SU1523557A1 |

Авторы

Даты

2023-10-18—Публикация

2023-01-30—Подача