Изобретение относится к пищевой промышленности, а именно к производству концентрированной пахты.

Известен способ вакуумного концентрирования соков прямого отжима (патент RU 2677982, опубл. 22.01.2019), который заключается в том, что сок подвергается вакуумной сушке при остаточном давлении 4-5 кПа и толщине слоя 20 мм. Для подвода теплоты при этом используется импульсный способ, а интенсивность нагрева контролируется по температуре продукта, которая на протяжении всего процесса не превышает 35°С.

Недостатком указанного способа является высокая металлоемкость применяемой установки так как требуется обеспечить большую площадь испарения при небольшой толщине слоя продукта.

Известен способ концентрирования водных растворов (патент RU 94036655, опубл. 27.07.1996), который состоит в том, что в концентрируемый раствор вводят жидкость с температурой кипения ниже 0°С (например, жидкий азот) с последующим отделением кристаллов льда. При этом раствору создают пленочный режим течения в поле центробежных сил, а жидкость вводят в раствор в направлении к оси вращения поля центробежных сил в виде сверхзвукового закрученного потока.

Недостатком указанного способа являются относительно высокие потери сухих веществ в образующемся льду из-за большой скорости вымораживания.

Наиболее близким по техническому решению к предлагаемому изобретению является способ концентрирования органических примесей в водных растворах и устройство для его осуществления (патент SU 701651, опубл. 05.12.1979). Данный способ заключается в том, что вымораживание осуществляют в цилиндрическом контейнере, теплоту от стенок которого отводят с помощью хладагента, а в центральную часть емкости вводят подают теплоноситель с одновременным перемешиванием раствора в этой зоне. Перепад температуры между центральной зоной и периферией равен 10-35 °С.

Недостатком указанного способа являются повышенные энергозатраты так как теплота от теплоносителя в конечном счете передается хладагенту, что обуславливает повышенные энергозатраты на производство искусственного холода и нагрева теплоносителя для обеспечения требуемого перепада температуры между центральной зоной и периферией.

Техническим результатом настоящего изобретения является снижение потерь сухих веществ в образующемся льду при высокой степени концентрирования пахты.

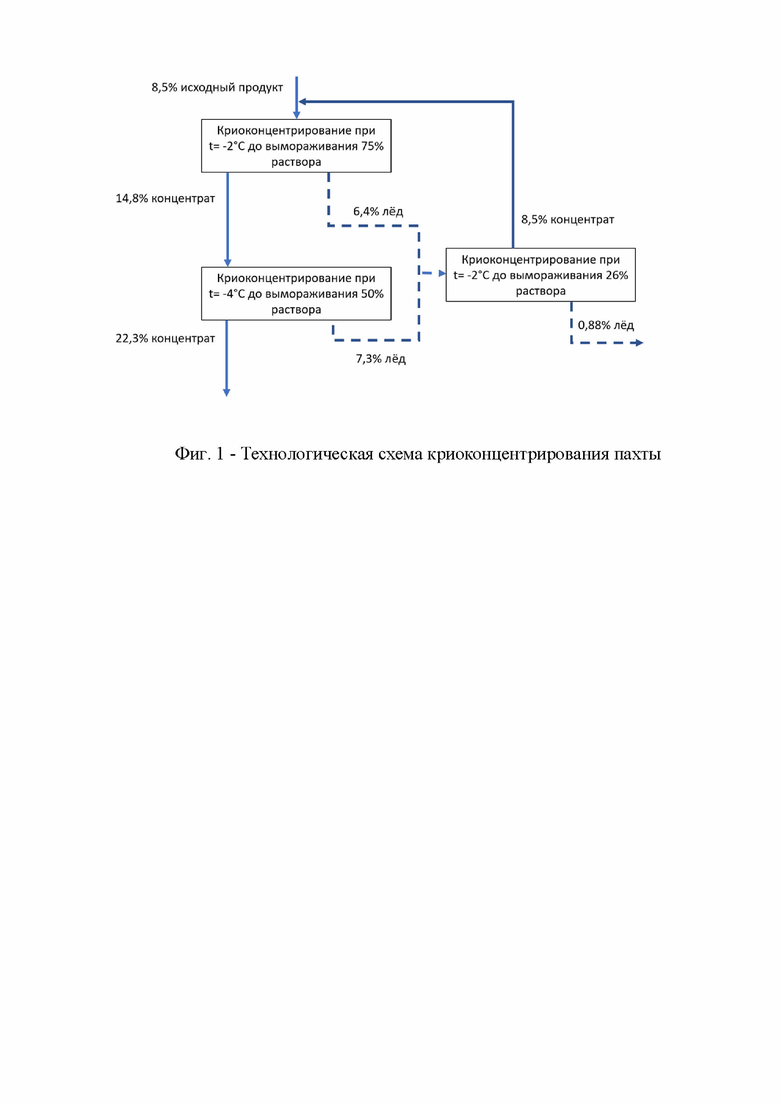

Технический результат достигается тем, что криоконцентрирование пахты производится в емкостном криоконцентраторе в 2 ступени: на первой ступени температура теплообменной поверхности составляет минус 2°С, вымораживание ведут до достижения количества образовавшегося льда 75% от массы исходного раствора, далее концентрат направляют на вторую ступень, где вымораживание производят при температуре теплообменной поверхности минус 4°С до достижения количества образовавшегося льда 50% от массы исходного раствора, а лед, образующийся на обеих ступенях после плавления смешивается и направляется на параллельную ступень вымораживания при температуре теплообменной поверхности минус 2°С до достижения количества образовавшегося льда 26% от массы исходного раствора. После этого концентрат, полученный на параллельной ступени, направляется обратно на первую ступень вымораживания.

Технологическая схема данного способа приведена на фиг. 1.

За счет использования двухступенчатой технологии вымораживания удается повысить концентрацию сухих веществ в 2,6 раза, а использование параллельной ступени позволяет сократить потери сухих веществ в образующемся льду до 2,3%.

Пример 1. Пример одноступенчатого криоконцентрирования.

Исходную пахту с содержанием сухих веществ 8,5% подвергают вымораживанию при температуре теплообменной поверхности минус 4°С до достижения степени вымораживания 75%. Лед плавят и удаляют из системы, полученный концентрат характеризуется содержанием сухих веществ 11,4%. Содержание сухих веществ в удаляемом льду при этом составляет 7,4%.

Таким образом, степень концентрирования составляет 1,3, а потери сухих веществ составляют 66%, что является крайней низким показателем эффективности.

Пример 2. Пример одноступенчатого криоконцентрирования.

Исходную пахту с содержанием сухих веществ 8,5% подвергают вымораживанию при температуре теплообменной поверхности минус 2°С до достижения степени вымораживания 75%. Лед плавят и удаляют из системы, полученный концентрат характеризуется содержанием сухих веществ 14,8%. Содержание сухих веществ в удаляемом льду при этом составляет 6,4%.

Таким образом, степень концентрирования составляет 1,7, а потери сухих веществ составляют 56%, что является низким показателем эффективности.

Пример 3. Пример двухступенчатого криоконцентрирования без параллельной ступени.

Исходную пахту с содержанием сухих веществ 8,5% подвергают вымораживанию при температуре теплообменной поверхности минус 2°С до достижения степени вымораживания 75%. Лед плавят и удаляют из системы, полученный концентрат характеризуется содержанием сухих веществ 14,8%. Содержание сухих веществ в удаляемом льду при этом составляет 6,4%.

Далее концентрат направляется на вторую ступень вымораживания при температуре теплообменной поверхности минус 4°С до достижения количества образовавшегося льда 50% от массы исходного раствора. Концентрат, получаемый на второй ступени, характеризуется содержанием сухих веществ 22,3%. Содержание сухих веществ в удаляемом льду при этом составляет 7,3%.

Лед на обеих ступенях плавится и удаляется из системы. Таким образом, степень концентрирования составляет 2,6, а потери сухих веществ составляют 67%, что является низким показателем эффективности.

Пример 4. Пример двухступенчатого криоконцентрирования с параллельной ступенью.

Исходную пахту с содержанием сухих веществ 8,5% подвергают вымораживанию при температуре теплообменной поверхности минус 2°С до достижения степени вымораживания 75%. Лед плавят и удаляют из системы, полученный концентрат характеризуется содержанием сухих веществ 14,8%. Содержание сухих веществ в удаляемом льду при этом составляет 6,4%.

Далее концентрат направляется на вторую ступень вымораживания при температуре теплообменной поверхности минус 4°С до достижения количества образовавшегося льда 50% от массы исходного раствора. Концентрат, получаемый на второй ступени, характеризуется содержанием сухих веществ 22,3%. Содержание сухих веществ в удаляемом льду при этом составляет 7,3%.

Лед на обеих ступенях плавится, смешивается и направляется на параллельную ступень вымораживания при температуре теплообменной поверхности минус 2°С до достижения количества образовавшегося льда 26% от массы исходного раствора. После этого концентрат, полученный на параллельной ступени с содержанием сухих веществ 9,8%, направляется обратно на первую ступень вымораживания. Лед, образуемый на параллельной ступени вымораживания, характеризуется содержанием сухих веществ 0,88%.

Степень повышения концентрации сухих веществ по данной технологии составляет 2,6, а потери сухих веществ 2,3%, что является высоким показателем эффективности криоконцентрирования.

Таким образом, предлагаемая двухступенчатая технология криоконцентрирования обеспечивает увеличение степени повышения сухих веществ пахты, а параллельная ступень вымораживания позволяет заметно снизить потери сухих веществ по сравнению с обычной технологией одноступенчатого криоконцентрирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ криоконцентрирования вишневого сока | 2023 |

|

RU2818334C1 |

| Способ криоконцентрирования грейпфрутового сока | 2023 |

|

RU2805848C1 |

| Способ криоконцентрирования виноградного сока | 2023 |

|

RU2805846C1 |

| Способ криоконцентрирования апельсинового сока | 2023 |

|

RU2807706C1 |

| Способ криоконцентрирования гранатового сока | 2023 |

|

RU2807704C1 |

| Способ криоконцентрирования яблочного сока | 2023 |

|

RU2807707C1 |

| Способ криоконцентрирования молока | 2023 |

|

RU2805849C1 |

| Способ криоконцентрирования молочной сыворотки | 2023 |

|

RU2805851C1 |

| Способ криоконцентрирования плазмы крови убойных животных | 2023 |

|

RU2803875C1 |

| Способ получения концентрированного напитка | 2024 |

|

RU2835435C1 |

Изобретение относится к пищевой промышленности. Криоконцентрирование пахты производится в емкостном криоконцентраторе в 2 ступени: на первой ступени температура теплообменной поверхности составляет минус 2°С, вымораживание ведут до достижения количества образовавшегося льда 75% от массы исходного раствора, далее концентрат направляют на вторую ступень, где вымораживание производят при температуре теплообменной поверхности минус 4°С до достижения количества образовавшегося льда 50% от массы исходного раствора, а лед, образующийся на обеих ступенях после плавления, смешивается и направляется на параллельную ступень вымораживания при температуре теплообменной поверхности минус 2°С до достижения количества образовавшегося льда 26% от массы исходного раствора. После этого концентрат, полученный на параллельной ступени, направляется обратно на первую ступень вымораживания. Изобретение позволяет повысить концентрацию сухих веществ в 2,6 раза, а использование параллельной ступени позволяет сократить потери сухих веществ в образующемся льду до 2,3%. 1 ил., 4 пр.

Способ криоконцентрирования пахты, при котором вымораживание осуществляется в криоконцентраторе емкостного типа, отличающийся тем, что криоконцентрирование производится в 2 ступени: на первой ступени исходную пахту с содержанием сухих веществ 8,5% подвергают вымораживанию при температуре теплообменной поверхности минус 2°С, вымораживание ведут до достижения вымораживания 75% от массы исходного раствора, лед плавят и удаляют из криоконцентратора, полученный концентрат с содержанием сухих веществ 14,8% направляют на вторую ступень, где вымораживание производят при температуре теплообменной поверхности минус 4°С до достижения вымораживания 50% от массы исходного раствора, лед плавят и удаляют из криоконцентратора, полученный концентрат с содержанием сухих веществ 22,3%, при этом лед, образующийся на обеих ступенях после плавления, смешивают и направляют на параллельную ступень вымораживания при температуре теплообменной поверхности минус 2°С до достижения вымораживания 26% от массы исходного раствора, полученный концентрат с содержанием сухих веществ 9,8% направляют обратно на первую ступень вымораживания.

| Устройство для концентрирования жидкостей | 1976 |

|

SU682210A1 |

| Устройство для концентрации пищевой жидкости | 1983 |

|

SU1123727A1 |

| US 6207213 B1, 27.03.2001 | |||

| ХРАМЦОВ А.Г., КАЗНАЧЕЕВ А.И., ПАНОВА Н.М | |||

| "Теоретические предпосылки и практическая возможность криоконцентрирования вторичных сырьевых ресурсов молочной промышленности", "Известия ВУЗОВ | |||

| Пищевая технология", N2-3, 1998, стр.44-46. | |||

Авторы

Даты

2023-10-24—Публикация

2023-03-15—Подача