Данное изобретение относится к способу получения статистического бутадиен-стирольного сополимера, характеризующегося высоким уровнем содержания цис-1,4-звеньев.

Говоря более конкретно, настоящее изобретение относится к способу получения статистического бутадиен-изопренового сополимера, характеризующегося высоким уровнем содержания цис-1,4-звеньев, включающему сополимеризацию бутадиена и изопрена в присутствии по меньшей мере одного органического растворителя и каталитической системы, полученной in situ (т. е. «на месте») и содержащей: (а1) по меньшей мере один карбоксилат неодима, растворимый в упомянутом органическом растворителе и содержащий варьируемое количество воды, так что молярное соотношение H2O/Nd находится в диапазоне между 0,001/1 и 0,50/1; (а2) по меньшей мере одно алюминийалкильное соединение; (а3) по меньшей мере одно алюминийалкильное соединение, содержащее по меньшей мере один атом галогена.

Статистический бутадиен-изопреновый сополимер, характеризующийся высоким уровнем содержания цис-1,4-звеньев и полученный с использованием вышеупомянутого способа, выгодным образом может быть использован в ряде областей применения от модификации пластмасс [например, получения ударопрочного полистирола (HIPS)] до производства покрышек, в частности производства протекторов покрышек и/или боковин покрышек.

Статистический бутадиен-изопреновый сополимер, характеризующийся высоким уровнем содержания цис-1,4-звеньев и полученный с использованием вышеупомянутого способа, также выгодным образом может быть использован в вулканизируемых эластомерных композициях.

Поэтому дополнительная цель настоящего изобретения представляет собой вулканизируемую эластомерную композицию, содержащую по меньшей мере один статистический бутадиен-изопреновый сополимер, характеризующийся высоким уровнем содержания цис-1,4-звеньев и полученный с использованием вышеупомянутого способа.

Упомянутая вулканизируемая эластомерная композиция может выгодным образом быть использована при производстве вулканизированных продуктов, в частности при производстве покрышек, более конкретно при производстве протекторов покрышек и/или боковин покрышек.

Еще одна цель настоящего изобретения представляет собой статистический бутадиен-изопреновый сополимер, характеризующийся высоким уровнем содержания цис-1,4-звеньев и полученный с использованием вышеупомянутого способа, при этом упомянутый сополимер демонстрирует характеристики, приведенные ниже.

Статистические, блочные или «конические» (т. е. характеризующиеся клиновидным распределением сомономеров) бутадиен-изопреновые сополимеры, а также способы их получения известные в уровне техники.

Например, американский патент US 4,032,459 относится к смазывающей композиции, содержащей в качестве агента, способного улучшать индекс вязкости, гидрированный бутадиен-изопреновый сополимер, характеризующийся присутствием 1,4-конфигурации в количестве от 20% до 55% и массовым соотношением между бутадиеном и изопреном в диапазоне от приблизительно 10:90 до приблизительно 70:30. Упомянутый сополимер может быть выбран из статистических, блочных или «конических» бутадиен-изопреновых сополимеров, которые могут быть получены с использованием анионной сополимеризации в присутствии углеводородного растворителя и катализатора на литиевой основе.

Американский патент US 4,413,098 относится к изопрен-бутадиеновому сополимеру, демонстрирующему улучшенную перерабатываемость и следующие далее характеристики: (1) микроструктура бутадиеновой части, содержащая от 70% до 90% 1,4-транс-звеньев и от 2% до 8% элементарных винильных звеньев; (2) уровень содержания изопрена в диапазоне между 3% мас. и 25% мас.; (3) уровень содержания стирола в диапазоне между 0% мас. и 30% мас.; (4) вязкость по Муни в диапазоне между 30 и 150; (5) молекулярно-массовое распределение Mw/Mn в диапазоне между 1,2 и 3,5; (6) упомянутый сополимер в нерастянутом состоянии, будучи подвергнутым анализу с использованием дифференциального сканирующего калориметра (ДСК), не демонстрирует наличия температуры плавления. Упомянутый сополимер может быть блочным или статистическим и может быть получен с использованием сополимеризации в присутствии органического растворителя и инициатора, который может быть выбран из (i) органических соединений металла, относящегося к группе IIa периодической таблицы элементов, и (ii) соединения, выбираемого из группы, состоящей из органического соединения на основе лития, смеси из органического соединения на основе лития и органического соединения на основе алюминия, органического соединения магния. Вышеупомянутый сополимер, как утверждается, выгодным образом используется при производстве покрышек, например, при производстве протектора и каркаса.

Американский патент US 5,405,927 относится к изопрен-бутадиеновому сополимеру, который выгодным образом может быть использован при производстве протекторов покрышек грузовых автомобилей, содержащему повторяющиеся звенья, являющиеся производными изопрена, в количестве от приблизительно 20% мас. до приблизительно 50% мас., звенья, являющиеся производными 1,3-бутадиена, в количестве от приблизительно 50% мас. до приблизительно 80% мас., в котором повторяющиеся звенья, являющиеся производными изопрена и 1,3-бутадиена, располагаются по существу случайно, причем от приблизительно 3% до приблизительно 10% повторяющихся звеньев представляют собой полибутадиеновые звенья, имеющие 1,2-структуру, от приблизительно 50% до приблизительно 70% упомянутых повторяющихся звеньев представляют собой полибутадиеновые звенья, имеющие 1,4-структуру, от приблизительно 1% до приблизительно 4% упомянутых повторяющихся звеньев представляют собой полиизопреновые звенья, имеющие 3,4-структуру, от приблизительно 25% до приблизительно 40% упомянутых повторяющихся звеньев представляют собой полиизопреновые звенья, имеющие 1,4-структуру, где упомянутый сополимер демонстрирует температуру стеклования (Tg) в диапазоне между -90°С и -75°С, упомянутый сополимер характеризуется вязкостью по Муни в диапазоне между приблизительно 55 и приблизительно 140, и где более чем 60% изопрена, присутствующего в упомянутом сополимере, присутствуют в блоках, образованных тремя или менее повторяющимися звеньями.

Американский патент US 5,612,436 относится к изопрен-бутадиеновому диблок- сополимеру, демонстрирующему превосходную комбинацию свойств, который выгодным образом используется при производстве протекторов покрышек грузовых автомобилей, где сополимер включает бутадиеновый блок и изопрен-бутадиеновый блок, причем упомянутый бутадиеновый блок характеризуется средней молекулярной массой в диапазоне от приблизительно 25000 до приблизительно 350000, и упомянутый изопрен-бутадиеновый блок характеризуется средней молекулярной массой в диапазоне от приблизительно 25000 до приблизительно 350000, где упомянутый изопрен-бутадиеновый блок-сополимер по существу демонстрирует температуру стеклования (Tg) в диапазоне между приблизительно -100°С и приблизительно -70°С, упомянутый изопрен-бутадиеновый блок-сополимер характеризуется вязкостью по Муни ML-4 при 100°С в диапазоне между приблизительно 50 и приблизительно 140, и где повторяющиеся звенья, являющиеся производными изопрена и 1,3-бутадиена, в упомянутом изопрен-бутадиеновом диблок-сополимере располагаются по существу случайно. Упомянутый изопрен-бутадиеновый диблок-сополимер получают с использованием двухстадийного способа, включающего первую стадию, на которой имеет место полимеризация 1,3-бутадиена в присутствии органического растворителя, инициатора на основе лития и по меньшей мере одного полярного модификатора для получения «живого» полибутадиенового блока; и вторую стадию, на которой упомянутый «живой» полибутадиеновый блок сополимеризуют с изопреном в присутствии органического растворителя и по меньшей мере одного полярного модификатора.

Американский патент US 6,204,320 относится к изопрен-бутадиеновому жидкому полимеру, по существу состоящему из повторяющихся звеньев, являющихся производными изопрена, в количестве в диапазоне от приблизительно 5% мас. до приблизительно 95% мас. и звеньев, являющихся производными 1,3-бутадиена, в количестве в диапазоне от приблизительно 5% мас. до приблизительно 95% мас., причем повторяющиеся звенья, являющиеся производными изопрена и 1,3-бутадиена, располагаются по существу случайно, где упомянутый жидкий изопрен-бутадиеновый полимер характеризуется низкой среднечисленной молекулярной массой в диапазоне между приблизительно 3000 и приблизительно 50000, и где упомянутый жидкий изопрен-бутадиеновый полимер демонстрирует температуру стеклования (Tg) в диапазоне между приблизительно -50°С и приблизительно 20°С. Упомянутый жидкий изопрен-бутадиеновый полимер может быть получен с использованием полимеризации в присутствии органического растворителя, инициатора на основе лития и полярного модификатора. Вышеупомянутый жидкий изопрен-бутадиеновый полимер, как утверждается, выгодным образом используется при производстве протекторов высокотехнологичных покрышек легковых автомобилей, в том числе гоночных легковых автомобилей, которые демонстрируют превосходные характеристики сцепления с сухой поверхностью и долговечности.

Американский патент US 3,772,256 относится к способу получения бутадиен-изопренового сополимера, включающему контактирование бутадиена и изопрена в органическом растворителе с катализатором, свободным от простых эфиров и полученным в результате смешивания магнийдифенила и тетраиодата титана, при температуре в диапазоне между -10°С и 90°С, причем упомянутый бутадиен-изопреновый сополимер содержит 80-99 молярных процентов бутадиена и 40-90 молярных процентов изопрена в цис-1,4-конфигурации, уровень содержания изопрена находится в диапазоне между 5 молярными процентами и 95 молярными процентами, и уровень содержания бутадиена находится в диапазоне между 95 молярными процентами и 5 молярными процентами. Вышеупомянутый бутадиен-изопреновый сополимер, как утверждается, выгодным образом используется в вулканизируемых эластомерных композициях, способных обеспечивать получение вулканизируемых продуктов, характеризующихся низким гистерезисом, хорошими свойствами при низких температурах и хорошей износостойкостью и поэтому особенно хорошо подходящими для использования в производстве покрышек.

Европейская патентная заявка ЕР 629 640 относится к способу получения бутадиен-изопренового сополимера, включающего сополимеры изопрена и 1,3-бутадиена, в присутствии органического растворителя и в присутствии каталитической системы, полученной с использованием следующих далее стадий в указанной последовательности: (1) смешивание (а) гидрида алюминия, (b) соединения, выбираемого из группы, состоящей из алифатических или циклоалифатических спиртов, алифатических или циклоалифатических тиолов, триалкил- или триарилсиланолов, и (с) необязательно, 1,3-бутадиена в органическом растворителе в целях получения модифицированного гидрида алюминия; (2) добавление металлоорганического соединения, содержащего металл, принадлежащий группе III-B периодической системы (предпочтительно неодим), в целях получения модифицированного гидрида алюминия, содержащего металл, принадлежащий группе III-B периодической системы; и (3) добавление соединения, содержащего по меньшей мере один подвижный атом галогена. Вышеупомянутый бутадиен-изопреновый сополимер, как утверждается, является статистическим и «не коническим» и в выгодном случае используется при производстве боковин для покрышек грузовых автомобилей.

Американский патент US 7,115,693 относится к способу получения бутадиен-изопренового сополимера, при этом упомянутый способ включает сополимеризацию бутадиена и изопрена в присутствии каталитической системы, содержащей: (а) мономер сопряженного диена; (b) органическую соль, полученную из фосфорной кислоты и по меньшей мере одного редкоземельного металла; (с) алюминийалкильное соединение в качестве алкилирующего агента, описывающееся формулами AlR3 или HAlR2, в которых R представляет собой алкильную группу; и (d) галогенид алюминийалкильного соединения в качестве донора атома галогена; при этом упомянутая соль находится в виде суспензии в по меньшей мере одном насыщенном алифатическом или алициклическом углеводородном растворителе, включенном в упомянутую каталитическую систему, причем молярное соотношение между упомянутым алкилирующим агентом и упомянутой органической солью, полученной из фосфорной кислоты и по меньшей мере одним редкоземельным металлом, находится в диапазоне между 1 и 8, и сополимеризацию необязательно проводят в присутствии инертного углеводородного растворителя. Полученный бутадиен-изопреновый сополимер, как утверждается, характеризуется высоким уровнем содержания цис-1,4-звеньев.

Однако, вышеупомянутые способы сополимеризации для получения бутадиен-изопреновых сополимеров не всегда приводят к получению желательных результатов, например, в том, что касается статистической их конфигурации и/или высокого содержания цис-1,4-звеньев обоих мономеров, то есть бутадиена и изопрена, и/или молекулярно-массового распределения. В дополнение к этому, в некоторых из вышеупомянутых способов используются предварительно полученные катализаторы, что приводит к увеличению длительности способа и, следовательно, повышенным технологическим издержкам.

Поэтому заявитель поставил перед собой задачу поиска способа получения статистического бутадиен-изопренового сополимера, характеризующегося высоким уровнем содержания цис-1,4-звеньев. Более конкретно, заявитель поставил задачу поиска способа получения статистического бутадиен-изопренового сополимера, характеризующегося высоким уровнем содержания цис-1,4-звеньев обоих мономеров, то есть бутадиена и изопрена, узким молекулярно-массовым распределением и определенным показателем рандомизации изопрена (вычисляемым так, как это продемонстрировано ниже).

Заявитель обнаружил, что получение статистического бутадиен-изопренового сополимера, характеризующегося высоким содержанием цис-1,4-звеньев, может быть выгодным образом осуществлено с использованием способа, включающего сополимеризацию бутадиена и изопрена в присутствии по меньшей мере одного органического растворителя и каталитической системы, полученной in situ и содержащей: (а1) по меньшей мере один карбоксилат неодима, растворимый в упомянутом органическом растворителе и содержащий варьируемое количество воды, так что молярное соотношение H2O/Nd находится в диапазоне между 0,001/1 и 0,50/1; (а2) по меньшей мере одно алюминийалкильное соединение; (а3) по меньшей мере одно алюминийалкильное соединение, содержащее по меньшей мере один атом галогена. Упомянутый способ позволяет получать статистический бутадиен-изопреновый сополимер, характеризующийся высоким уровнем содержания цис-1,4-звеньев обоих мономеров, то есть бутадиена и изопрена, узким молекулярно-массовым распределением и определенным показателем рандомизации изопрена (вычисляемым так, как это продемонстрировано ниже). В дополнение к этому, при использовании упомянутого способа также можно контролируемо выдерживать и массовое соотношение между бутадиеном и изопреном, связанными в получаемом статистическом бутадиен-изопреновом сополимере, характеризующемся высоким содержанием цис-1,4-звеньев. Кроме того, упомянутый способ позволяет получать статистический бутадиен-изопреновый сополимер, характеризующийся высоким содержанием цис-1,4-звеньев, который выгодным образом может быть использован в ряде областей применения в диапазоне от модификации пластмасс [например, получения ударопрочного полистирола (HIPS)] до производства покрышек, в частности производства протекторов покрышек и/или боковин покрышек.

Таким образом, целью настоящего изобретения является способ получения статистического бутадиен-изопренового сополимера, характеризующегося высоким уровнем содержания цис-1,4-звеньев, включающий сополимеризацию бутадиена и изопрена в присутствии по меньшей мере одного органического растворителя и каталитической системы, полученной in situ и включающей:

(а1) по меньшей мере один карбоксилат неодима, растворимый в упомянутом органическом растворителе и содержащий варьируемое количество воды, так что молярное соотношение H2O/Nd находится в диапазоне между 0,001/1 и 0,50/1;

(а2) по меньшей мере одно алюминийалкильное соединение;

(а3) по меньшей мере одно алюминийалкильное соединение, содержащее по меньшей мере один атом галогена.

Для целей настоящего описания изобретения и следующей далее формулы изобретения определения численных диапазонов всегда будут включать граничные значения, если только не будет явно указано обратное.

Для целей настоящего описания изобретения и следующей далее формулы изобретения термин «содержащий» также охватывает термины «который по существу состоит из» или «который состоит из».

Относительное количество бутадиена и изопрена, которые могут быть сополимеризованы в соответствии со способом, представляющим собой объект настоящего изобретения, может варьироваться в широком диапазоне. Например, композиция мономеров, подаваемая в сополимеризационный реактор, может содержать от приблизительно 1% мас. до приблизительно 99% мас. бутадиена и от приблизительно 1% мас. до приблизительно 99% мас. изопрена. Во множестве случаев композиция мономеров, подаваемая в сополимеризационный реактор, может содержать от приблизительно 10% мас. до приблизительно 90% мас. бутадиена и от приблизительно 10% мас. до приблизительно 90% мас. изопрена, предпочтительно композиция мономеров, подаваемая в сополимеризационный реактор, может содержать от приблизительно 50% мас. бутадиена до приблизительно 50% мас. изопрена. В соответствии с одним предпочтительным вариантом осуществления настоящего изобретения упомянутый бутадиен и упомянутый изопрен могут присутствовать в совокупном количестве (то есть, количество бутадиена + количество изопрена) в диапазоне между 5% мас. и 40% мас., предпочтительно между 10% мас. и 25% мас. по отношению к совокупной массе органического растворителя. Предпочтительно используют предварительно перегнанные бутадиен и изопрен, необязательно подвергнутые обработке с использованием молекулярных сит и/или активированного оксида алюминия. Предпочтительно используют 1,3-бутадиен и изопрен (2-метил-1,3-бутадиен).

В соответствии с одним предпочтительным вариантом осуществления настоящего изобретения упомянутый органический растворитель может быть выбран, например, из: насыщенных алифатических углеводородов, таких как, например, бутан, н-пентан, н-гексан, н-гептан или их смеси; насыщенных циклоалифатических углеводородов, таких как, например, циклогексан, циклогептан или их смеси; моноолефинов, таких как, например, 1-бутен, 2-бутен или их смеси; галогенированных углеводородов, таких как, например, метиленхлорид, хлороформ, тетрахлорид углерода, трихлорэтилен, перхлорэтилен, 1,2-дихлорэтан, хлорбензол, бромбензол, хлортолуол или их смеси. Предпочтительно упомянутый органический растворитель может быть выбран из насыщенных алифатических углеводородов, более предпочтительно из: н-гексана; смеси, содержащей 35% мас. (по отношению к совокупной массе смеси) н-гексана и 65% мас. (по отношению к совокупной массе смеси) смеси, содержащей н-гексановые изомеры, алифатические соединения и циклоалифатические соединения. Предпочтительно упомянутый органический растворитель должен быть насколько это возможно безводным и свободным от протонообразующих веществ. Для получения подходящего растворителя достаточно осуществить перегонку со следующей далее при необходимости обработкой на слоях оксида алюминия и молекулярных ситах 3А или 4А.

В соответствии с одним предпочтительным вариантом осуществления настоящего изобретения карбоксилат неодима (а1) может представлять собой версатат неодима [Nd(версатат)3]. Предпочтительно упомянутый версатат неодима [Nd(версатат)3] содержит свободную версатиковую кислоту, при этом молярное соотношение свободная версатиковая кислота/Nd составляет менее чем 2, более предпочтительно менее чем 0,5.

В соответствии с одним предпочтительным вариантом осуществления настоящего изобретения упомянутый карбоксилат неодима может быть использован в количестве от 0,1 ммоль до 10 ммоль, предпочтительно от 0,5 ммоль до 5 ммоль в расчете на 1000 г полимеризуемых мономеров (бутадиена + изопрена). Как необходимо отметить, когда количество карбоксилата неодима составляет менее, чем 0,1 ммоль, скорость реакции уменьшается до неприемлемых значений, в то время как при количестве карбоксилата неодима более 10 ммоль концентрация катализатора оказывается чрезмерно высокой, и среднемассовая молекулярная масса (Mw) получаемого полимера оказывается слишком низкой для описанных выше вариантов использования.

В соответствии с одним предпочтительным вариантом осуществления настоящего изобретения алюминийалкильное соединение (а2) может быть выбрано, например, из соединений, описывающихся общими формулами (I) или (II):

Al(R1)3 (I)

AlH(R1)2, (II)

в которых R1 представляет собой линейную или разветвленную С1-С10 алкильную группу.

Конкретными примерами алкилалюминиевых соединений, описывающихся общими формулами (I) или (II), которые могут быть выгодным образом использованы для целей настоящего изобретения, являются: триметилалюминий, триэтилалюминий (ТЕА), три-н-пропилалюминий, триизопропилалюминий, три-н-бутилалюминий, триизобутилалюминий, трипентилалюминий, тригексилалюминий, трициклогексилалюминий, триоктилалюминий, диэтилалюминийгидрид, ди-н-пропилалюминийгидрид, ди-н-бутилалюминийгидрид, диизобутилалюминийгидрид (DIBAH), дигексилалюминийгидрид, диизогексилалюминийгидрид или их смеси. Предпочтительны триэтилалюминий (ТЕА), триизобутилалюминий, диэтилалюминийгидрид, диизобутилалюминийгидрид (DIBAH); в особенности предпочтителен диизобутилалюминийгидрид (DIBAH). В соответствии с предпочтительным вариантом осуществления настоящего изобретения упомянутое алюминийалкильное соединение, содержащее по меньшей мере один атом галогена, (а3) может быть выбрано, например, из соединений, описывающихся общей формулой (III):

AlXnR23-n, (III)

в которой R2 представляет собой линейную или разветвленную С1-С10 алкильную группу, Х представляет собой атом галогена, такой как, например, атомы хлора, брома, фтора, иода, предпочтительно хлора, n составляет 1 или 2.

Конкретными примерами алкилалюминиевых соединений, содержащих по меньшей мере один атом галогена, (а3), которые могут быть выгодным образом использованы для целей настоящего изобретения, являются: диэтилалюминийхлорид (DEAC), этилалюминийдихлорид, этилалюминийсесквихлорид (EASC), диизобутилалюминийхлорид (DIBAC) или их смеси. Предпочтительны диэтилалюминийхлорид (DEAC), этилалюминийсесквихлорид (EASC); в особенности предпочтителен диэтилалюминийхлорид (DEAC).

В одном предпочтительном варианте осуществления настоящего изобретения молярное соотношение между алюминийалкильным соединением (а2) и карбоксилатом неодима (а1) может находиться в диапазоне между 1/1 и 30/1, предпочтительно между 1/1 и 10/1.

В одном предпочтительном варианте осуществления настоящего изобретения молярное соотношение между галогеном, присутствующим в алкилалюминиевом соединении, содержащем по меньшей мере один атом галогена, (а3), и карбоксилатом неодима (а1) может находиться в диапазоне между 2,5/1 и 5,5/1, предпочтительно между 2,8/1 и 5,2/1.

Следует отметить, что вышеупомянутое молярное соотношение между галогеном, присутствующим в алюминийалкильном соединении, содержащем по меньшей мере один атом галогена, (а3), и карбоксилатом неодима (а1) влияет на молекулярно-массовое распределение и позволяет получать статистические бутадиен-изопреновые сополимеры, характеризующиеся узким молекулярно-массовым распределением в пределах заявленного диапазона. За пределами данного диапазона, собственно говоря, коэффициент полидисперсности, соответствующий отношению среднемассовой молекулярной массы (Mw) к среднечисленной молекулярной массе (Mn) (то есть, отношению Mw/Mn), достигает значений, составляющих более, чем 3,2.

В соответствии с одним предпочтительным вариантом осуществления настоящего изобретения соединение алюминия, содержащее по меньшей мере один атом галогена, (а3) может быть использовано в таком количестве, чтобы соотношение между галогеном, присутствующим в упомянутом соединении, (а3), и алюминийалкильным соединением (а2) находилось в диапазоне между 0,4 и 5, более предпочтительно между 0,5 и 2,0.

Вышеупомянутый способ может быть осуществлен в адиабатических условиях или изотермически.

В соответствии с одним предпочтительным вариантом осуществления настоящего изобретения упомянутый способ может быть осуществлен при температуре в диапазоне между 20°С и 150°С, предпочтительно между 40°С и 120°С.

В соответствии с одним предпочтительным вариантом осуществления настоящего изобретения упомянутый способ может быть осуществлен при давлении в диапазоне между 1 бар и 10 бар, предпочтительно между 3 бар и 7 бар.

Что касается времен сополимеризации, то они варьируются в соответствии с рабочими условиями, и в любом случае, исключительно в качестве примера, во время сополимеризации по существу полная степень превращения бутадиена и изопрена достигается за время полимеризации от 30 минут до 4 часов.

Способ, представляющий собой объект настоящего изобретения, может быть осуществлен либо в не непрерывном режиме («в периодическом режиме»), либо в непрерывном режиме, предпочтительно в непрерывном режиме.

В общем случае при использовании реактора периодического действия к смеси, полученной с использованием органического растворителя, мономеров (бутадиена + изопрена), алюминийалкильного соединения (а2), алюминийалкильного соединения, содержащего по меньшей мере один атом галогена, (а3), добавляют желательное количество карбоксилата неодима (а1).

В альтернативном варианте в качестве последнего ингредиента в сополимеризационной смеси, получаемой с использованием органического растворителя, мономеров (бутадиена + изопрена), карбоксилата неодима (а1) и алюминийалкильного соединения (а2), может быть добавлено соединение алюминия, содержащее по меньшей мере один атом галогена, (а3).

Предпочтительно в способах по настоящему изобретению в качестве последнего ингредиента в реакционную смесь добавляют карбоксилат неодима (а1).

При использовании непрерывного способа карбоксилат неодима (а1) предпочтительно подают непосредственно в сам сополимеризационный реактор, избегая какого-либо контакта с алюминийалкильным соединением (а2) и алюминийалкильным соединением, содержащим по меньшей мере один атом галогена, (а3).

В непрерывном способе могут быть использованы один единственный сополимеризационный реактор или несколько реакторов, соединенных последовательно. Предпочтительно используют 2 или 3 сополимеризационных реактора, соединенных последовательно.

В конце сополимеризации полученный бутадиен-изопреновый сополимер может быть извлечен методами, известными в современном уровне техники. Например, полученный полимерный раствор может быть подан в емкость, содержащую кипящую воду, посредством введения водяного пара, для удаления остаточного реакционного растворителя и получения коагулята, который может быть сначала спрессован в холодном каландре, а затем полностью высушен в каландре с валками при 80°С для получения статистического бутадиен-изопренового сополимера; в альтернативном варианте полученный полимерный раствор может быть подан в «отгонную колонну» для удаления остаточного реакционного растворителя, и после этого полученный статистический бутадиен-изопреновый сополимер может быть высушен в печи, в вакууме, при 40-50°С; в альтернативном варианте полученный полимерный раствор может быть подан в «отгонную колонну» для удаления остаточного реакционного растворителя, и после этого полученный статистический бутадиен-изопреновый сополимер может быть высушен путем пропускания через один или несколько экструдеров, соединенных последовательно: больше подробностей можно обнаружить в следующих далее примерах.

В соответствии с вышеупомянутым статистический бутадиен-изопреновый сополимер, характеризующийся высоким уровнем содержания цис-1,4-звеньев и полученный с использованием вышеупомянутого способа, представляет собой дополнительный объект настоящего изобретения.

Следовательно, настоящее изобретение также относится и к статистическому бутадиен-изопреновому сополимеру, характеризующемуся высоким уровнем содержания цис-1,4-звеньев и демонстрирующему следующие далее характеристики:

- содержание цис-1,4-бутадиеновых звеньев 92% или больше, предпочтительно в диапазоне между 95% и 99%;

- содержание цис-1,4-изопреновых звеньев 92% или больше, предпочтительно в диапазоне между 95% и 99,95%;

- показатель рандомизации (R.I.) для изопрена, рассчитанный в соответствии со следующим далее уравнением:

R.I. = [(BI + IB)/2]/совокупное количество молей связанного изопрена,

в котором BI и IB представляют собой количества, соответственно, бутадиен-изопреновых и изопрен-бутадиеновых диад, присутствующих в статистическом бутадиен-изопреновом сополимере, характеризующемся высоким уровнем содержания цис-1,4-звеньев, в диапазоне между 0,5 и 1, предпочтительно между 0,6 и 0,9;

- массовое отношение (% мас.) между связанным бутадиеном и связанным изопреном в диапазоне между 99:1 и 40:60, предпочтительно между 90:10 и 45:55;

- единственная температура стеклования (Tg), представляющая собой показатель эффективной рандомизации обоих сомономеров, в диапазоне между -107°С и -65°С, предпочтительно между -105°С и -85°С;

- вязкость по Муни (ML1+4 при 100°С) в диапазоне между 30 и 70, предпочтительно между 35 и 65;

- молекулярно-массовое распределение, указанное в виде показателя полидисперсности, соответствующего отношению среднемассовой молекулярной массы (Mw) и среднечисленной молекулярной массы (Mn) (то есть, отношению Mw/Mn), в диапазоне между 2,0 и 3,2.

В соответствии со сказанным выше статистический бутадиен-изопреновый сополимер, характеризующийся высоким уровнем содержания цис-1,4-звеньев и полученный в соответствии со способом, представляющим собой объект настоящего изобретения, может быть выгодным образом использован в ряде областей применения в диапазоне от модификации пластмасс [например, получения ударопрочного полистирола (HIPS)] до производства покрышек, в частности производства протекторов покрышек и/или боковин покрышек.

В дополнение к этому, в соответствии со сказанным выше статистический бутадиен-изопреновый сополимер, характеризующийся высоким уровнем содержания цис-1,4-звеньев и полученный в соответствии со способом, представляющим собой объект настоящего изобретения, также может быть выгодным образом использован и в вулканизируемых эластомерных композициях. Например, статистический бутадиен-изопреновый сополимер, характеризующийся высоким уровнем содержания цис-1,4-звеньев, может быть использован в смеси с по меньшей мере одним наполнителем, таким как, например, диоксид кремния и/или технический углерод, в качестве одного компонента вулканизируемых эластомерных композиций для получения покрышек, в частности протекторов покрышек и/или боковин покрышек.

Поэтому один дополнительный объект настоящего изобретения представляет собой вулканизируемую эластомерную композицию, содержащую по меньшей мере один статистический бутадиен-изопреновый сополимер, характеризующийся высоким уровнем содержания цис-1,4-звеньев и полученный в соответствии с представленным выше описанием изобретения, по меньшей мере один наполнитель, выбираемый из диоксида кремния, технического углерода или их смесей, и по меньшей мере один вулканизирующий агент. Предпочтительно упомянутый наполнитель может присутствовать в упомянутой вулканизированной эластомерной композиции в количестве в диапазоне между 5 ч./сто ч. каучука и 500 ч./сто ч. каучука.

Упомянутая вулканизируемая эластомерная композиция может включать, в дополнение к упомянутому статистическому бутадиен-изопреновому сополимеру, характеризующемуся высоким уровнем содержания цис-1,4-звеньев, также и другие эластомерные (со)полимеры, такие как, например, натуральный каучук (NR), стирол-бутадиеновые сополимеры (SBR). Однако предпочтительно упомянутая вулканизируемая эластомерная композиция содержит от 10% мас. до 65% мас. упомянутого статистического бутадиен-изопренового сополимера, характеризующегося высоким уровнем содержания цис-1,4-звеньев, по отношению к совокупной массе эластомеров, присутствующих в упомянутой вулканизируемой эластомерной композиции.

Для целей настоящего изобретения и следующей далее формулы изобретения термин «ч./сто ч. каучука» означает массовые части заданного компонента в расчете на 100 массовых частей (со)полимера ((со)полимеров), присутствующего в вулканизируемой эластомерной композиции.

Упомянутый вулканизирующий агент может быть выбран, например, из растворимых или нерастворимых элементарной серы или доноров серы или их смесей.

Доноры серы представляют собой, например, диморфолилдисульфид (DTDM), 2-морфолинодитиобензотиазол (MBSS), капролактамдисульфид, дипентаметилентиурамтетрасульфид (DPTT), тетраметилтиурамдисульфид (TMTD) или их смеси.

В случае, если вулканизирующий агент выбран из серы или доноров серы, выгодным также может оказаться использование и других добавок, таких как, например, дитиокарбаматы, тиурамы, тиазолы, сульфенамиды, ксантогенаты, гуанидиновые производные, капролактамы, тиомочевиновые производные или их смеси, в целях увеличения выхода по вулканизации.

В упомянутой вулканизируемой эластомерной композиции упомянутая сера и/или упомянутые доноры серы и/или упомянутые другие добавки, о которых сообщалось выше, в случае присутствия таковых, присутствуют в общем случае в количестве в диапазоне между 0,05 ч./сто ч. каучука и 10 ч./сто ч. каучука, предпочтительно между 0,1 ч./сто ч. каучука и 8 ч./сто ч. каучука.

К вулканизируемым эластомерным композициям, представляющим собой объект настоящего изобретения, могут быть добавлены также и другие соединения, такие как, например, насыщенные или ненасыщенные органические жирные кислоты или их цинковые соли; полиспирты; аминоспирты (например, триэтаноламин); амины (например, дибутиламин, дициклогексиламин, циклогексилэтиламин); простые полиэфирамины; или их смеси.

Также могут быть добавлены и ингибиторы вулканизации, такие как, например, N-циклогексилтиофталимид (PVI), N,N’-динитрозопентаметилентетраамин (DNPT), фталевый ангидрид (РТА), дифенилнитрозоамин или их смеси.

В дополнение к вышеупомянутым вулканизирующим агентам и/или другим соединениям, о которых сообщалось выше, вулканизируемая эластомерная композиция, представляющая собой объект настоящего изобретения, может содержать и другие добавки, обычно используемые в вулканизируемых эластомерных композициях и известные специалистам в соответствующей области техники, такие как, например, другие наполнители, активаторы наполнителей, средства защиты от воздействия озона, ингибиторы старения, антиоксиданты, технологические добавки, масла для наполнения, пластификаторы, армирующие материалы, противоадгезионные смазки для форм.

Другие наполнители, которые могут быть использованы для целей настоящего изобретения, представляют собой, например: сульфат бария, диоксид титана, оксид цинка, карбонат цинка, оксид свинца, оксид кальция, карбонат кальция, оксид магния, оксид алюминия, оксид железа, гидроксид алюминия, гидроксид магния, силикаты алюминия, диатомитовую землю, тальк, каолин, бентонит, углеродные нанотрубки, продукт Teflon® (предпочтительно в порошкообразной форме), силикаты или их смеси. Однако, совокупное количество наполнителей находится в диапазоне между 5 ч./сто ч. каучука и 500 ч./сто ч. каучука.

Активаторы наполнителей, которые могут быть использованы для целей настоящего изобретения, представляют собой, например: органические силаны, такие как, например, винилтриметилоксисилан, винилдиметоксиметилсилан, винилтриэтоксисилан, винилтрис(2-метоксиэтокси)силан, N-циклогексил-3-аминопропилтриметоксисилан, 3-аминопропилтриметоксисилан, метилтриметоксисилан, метилтриэтоксисилан, диметилдиметоксисилан, диметилдиэтоксисилан, триметоксисилан, изооктилтриэтоксисилан, гексадецилтриметоксисилан, (октадецил)метилдиметоксисилан или их смеси. Дополнительные активаторы наполнителей представляют собой, например, поверхностно-активные вещества, такие как триэтаноламин, этиленгликоли или их смеси. Количество активаторов наполнителей в общем случае находится в диапазоне между 0 ч./сто ч. каучука и 10 ч./сто ч. каучука.

Еще один объект настоящего изобретения также представляет собой вулканизированный продукт, полученный путем вулканизации упомянутой вулканизируемой эластомерной композиции. Данный вулканизированный продукт может представлять собой, например, протекторы покрышек или боковины покрышек.

Для лучшего понимания настоящего изобретения и для его практической реализации ниже приведены некоторые иллюстративные, но неограничивающие, примеры изобретения.

ПРИМЕРЫ

Использовали следующие далее методики определения характеристик и анализа.

Анализ 13С-ЯМР - Исследование степени рандомизации, определение уровня содержания цис-1,4-звеньев и уровня содержания связанных бутадиена и изопрена.

У статистических бутадиен-изопреновых сополимеров, характеризующихся высоким уровнем содержания цис-1,4-звеньев и соответствующих настоящему изобретению, отнесение сигналов, относящихся к бутадиеновым и изопреновым диадам (II; IB + BI; BB), может быть осуществлено с использованием анализа 13С-ЯМР в соответствии с описанием, например, в публикации Lobach M. I. et al., «Polymer» (1977), Vol. 18, Issue 11, p. 1196-1198 с возможностью определения распределения сомономеров по длине полимерной цепи и получения мономерного состава, а также рассмотрения микроструктуры упомянутых сополимеров применительно к элементарным (цис/транс)-1,2- и 1,4-бутадиеновым звеньям и элементарным (цис/транс)-3,4- и 1,4-изопреновым звеньям.

Вышеупомянутый анализ 13С-ЯМР проводили следующим далее образом.

Инструментарий

- Спектрометр BRUKER AVANCE-DPX-300 MHz;

- Частоты 300,13 (1Н); 75,47 (13С);

- 10-миллиметровый двойной «зонд» 1Н/13С (протон/углерод) для высоких температур;

- «13С-частота»: 75 МГц.

Параметры сбора данных:

- Температура сбора данных: 79,85 ÷ 99,85°С;

- Количество точек собранных данных (TD): 64;

- Размер: 32;

- Уширение линии (LB): 1,2 Гц;

- Спектральное окно (SW): 18000 Гц (240,0 ÷ 0,0 м. д.);

- PULPROG*: «zgig_bilev»; программа на основе продукта INVGATE;

- CPDPRG2*: «waltz16_bilev»; программа развязки;

- Время релаксации (D1): 10 сек;

- Угол импульса: 90°;

- Количество сканирований: 6600 (s/n = > 750);

- Вычисление отношения s/n: спектральная амплитуда от 200 ÷ 10 м. д., автоматическое вычисление шума в диапазоне 60 ÷ 50 м. д., вычисление сигнала от эталонного пика ** 27,9 ÷ 27,3 м. д.;

- Программа сбора и накопления/обработки данных: TOPSIN.

(*) Программа сбора данных с развязкой для исключения эффекта NOE (ядерного эффекта Оверхаузера).

(**) Отнесение пиков в спектре 13С-ЯМР базируется на TMS (тетраметилсилане).

Получение образцов

Для данных целей приблизительно 250 мг анализируемого статистического бутадиен-изопренового сополимера, характеризующегося высоким уровнем содержания цис-1,4-звеньев, растворяли в 2 мл 1,1,2,2-тетрахлорэтана-d2 (растворителя, дейтерированного на 99,5%, - Aldrich), из которого предварительно удаляли кислород путем барботирования азота при пониженном давлении (приблизительно 15 минут на каждые 2 мл 1,1,2,2-тетрахлорэтана-d2), в 10-миллиметровой откалиброванной стеклянной ампуле для метода ЯМР (~ 12,5% (масс./об.)). Полученный раствор выдерживали в термостате с регулируемой температурой (80-100°С) при перемешивании на протяжении приблизительно 3-4 часов для исключения формирования концентрационных градиентов и в потоке азота во избежание возникновения явлений разложения.

Спектральное отнесение

Обычно для сополимера, полученного с использованием сополимеризации мономера А и мономера В, имеют место 4 (22) диады: АА, АВ + ВА и ВВ.

Фактически в случае статистического бутадиен-изопренового сополимера, характеризующегося высоким уровнем содержания цис-1,4-звеньев и соответствующего настоящему изобретению, количество диад будет больше, поскольку изопреновое звено не является симметричным вследствие присутствия метила, и, следовательно, два метила (I1 и I4) характеризуются различным химическим окружением: совокупный перечень фактических диад, присутствующих в упомянутом статистическом бутадиен-изопреновом сополимере, характеризующемся высоким уровнем содержания цис-1,4-звеньев, приведен в таблице 1.

В таблице 2, вместо этого, приведено отнесение пиков в спектре 13С-ЯМР статистических бутадиен-изопреновых сополимеров, характеризующихся высоким уровнем содержания цис-1,4-звеньев, соответствующих настоящему изобретению и использованных для количественного анализа.

(Диады бутадиен-изопренового сополимера)

(Отнесение пиков в спектре 13С-ЯМР статистических бутадиен-изопреновых сополимеров, характеризующихся высоким уровнем содержания цис-1,4-звеньев и соответствующих настоящему изобретению)

Определение показателя рандомизации (R. I.)

Показатель рандомизации (R. I.) определяли следующим далее образом.

При условии эквивалентности следующих далее диад:

I1(i4) ≡ I4(i1); I1(b) ≡ I4(b); B(i1) ≡ B(i4)

имеет место упрощение вычисления распределения диад, которое может быть обобщенно представлено следующим далее образом:

II = I1(i4)/DEN при интеграле I1(i4) для сигнала 1;

BI + IB = [I1(b) + I4(b)]/DEN при интегралах I1(b) и I4(b), соответственно, для сигналов 2 и 3;

BB = [B(b) × 0,5]/DEN при интеграле B(b) для сигнала 5;

при котором:

- II и ВВ представляют собой диады, полученные с использованием двух идентичных мономерных элементарных звеньев (в данном случае, соответственно, изопрена и бутадиена);

- BI и IB представляют собой диады, полученные с использованием двух различных мономерных элементарных звеньев (в данном случае, соответственно, бутадиена и изопрена и изопрена и бутадиена);

- DEN = [I1(i4) + I1(b) + I4(b) + B(b) * 0,5].

Для статистических бутадиен-изопреновых сополимеров, характеризующихся высоким уровнем содержания цис-1,4-звеньев и соответствующих настоящему изобретению, имеет место увеличенная концентрация диад (IB + BI), которая может быть использована для оценки степени рандомизации цепи, в то время как в блочных сополимерах уровень процентного содержания диад (IB + BI) уменьшается, и имеет место увеличение уровня процентного содержания последовательностей II и ВВ, которые превалируют.

После этого определяют показатель рандомизации (R. I.) для изопренового мономера в соответствии со следующим далее уравнением:

R. I. = [(BI + IB)/2]/совокупное количество молей связанного изопрена,

BI и IB имеют те же значения, которые обсуждались выше.

В случае статистического бутадиен-изопренового сополимера, характеризующегося высоким уровнем содержания цис-1,4-звеньев и соответствующего настоящему изобретению, показатель рандомизации, о котором говорилось выше, находится в диапазоне между 0,5 и 1.

Определение состава мономеров с использованием диад

Состав мономеров применительно к совокупным бутадиеновым и изопреновым звеньям у рассматриваемых статистических бутадиен-изопреновых сополимеров, характеризующихся высоким уровнем содержания цис-1,4-звеньев и соответствующих настоящему изобретению, получали в соответствии со следующими далее математическими соотношениями:

[PIs], % (моль.) = II + 0,5 * (IB + BI)

[PBu], % (моль.) = BB + 0,5 * (IB + BI),

где: PIs представляет собой полиизопрен; PBu представляет собой полибутадиен; II, BI, IB и ВВ имеют те же самые значения, что и представленные выше.

Принимая во внимание молекулярную массу каждого мономерного звена, можно получить состав в % мас.

Определение конфигурации изомера мономеров, связанных в цепи

Посредством идентификации и интегрирования характеристических сигналов для (цис и транс)-1,4- и 1,2-бутадиеновых звеньев и (цис и транс)-1,4- и 3,4-изопреновых звеньев можно получить соотношения изомеров как для полибутадиена, так и для полиизопрена в соответствии со следующими далее уравнениями.

Полибутадиен:

- f P1,2-Bu = IA / (IA + IB+ IC);

- 1,2-бутадиеновые звенья = f P1,2-Bu * PButot;

- f Pcis-1,4-Bu = IB / (IA + IB+ IC);

- цис-1,4-бутадиеновые звенья = f Pcis-1,4-Bu * PButot;

- f Ptrans-1,4-Bu = IC / (IA + IB+ IC);

- транс-1,4-бутадиеновые звенья = f Ptrans-1,4-Bu * PButot;

в которых:

- f PBu i = молярная доля i-того изомерного звена;

- IA = интеграл, относящийся к сигналу 1,2-бутадиеновых звеньев;

- IB = интеграл, относящийся к сигналу цис-1,4-бутадиеновых звеньев;

- IC = интеграл, относящийся к сигналу транс-1,4-бутадиеновых звеньев;

- PButot = совокупный молярный уровень процентного содержания, рассчитанный на основании диад.

Полиизопрен:

- f P3,4-Is = IE / (ID + IE+ IF);

- 3,4-изопреновые звенья = f P3,4-Is * PIstot;

- f Pcis-1,4-Bu = ID / (ID + IE+ IF);

- цис-1,4-бутадиеновые звенья = f Pcis 1,4-Is * PIStot;

- f Ptrans-1,4-Is = IF / (ID + IE+ IF);

- транс-1,4-изопреновые звенья = f Ptrans-1,4-Is * PIstot;

в которых:

- f PIs i = молярная доля i-того элементарного изомерного звена;

- ID = интеграл, относящийся к сигналу цис-1,4-изопреновых звеньев;

- IE = интеграл, относящийся к сигналу 3,4-изопреновых звеньев;

- IF = интеграл, относящийся к сигналу транс-1,4-изопреновых звеньев;

- PIstot = совокупный молярный уровень процентного содержания, рассчитанный на основании диад.

Принимая во внимание молекулярную массу каждого мономерного элементарного звена, можно получить состав каждого изомера в % мас.

Определение молекулярно-массового распределения (ММР)

Молекулярно-массовое распределение (ММР) для статистических бутадиен-изопреновых сополимеров, характеризующихся высоким уровнем содержания цис-1,4-звеньев и соответствующих настоящему изобретению, исходя из которого также получают показатель полидисперсности, соответствующий отношению среднемассовой молекулярной массы (Mw) к среднечисленной молекулярной массе (Mn) (то есть, отношению Mw/Mn), определяли с использованием анализа методом гельпроникающей хроматографии (ГПХ), обычно проводимого в соответствии со стандартным методом ISO 11344:2004, IDT («Rubber, raw, synthetic - Determination of the molecular-mass distribution of solution polymers by gel permeation chromatography») с использованием полистирола в качестве стандарта и с применением универсального калибровочного метода.

Вязкость по Муни

Вязкость по Муни (ML1+4 при 100°С) определяли в соответствии с документом ASTM D1646. В частности, вязкость статистических бутадиен-изопреновых сополимеров, характеризующихся высоким уровнем содержания цис-1,4-звеньев и соответствующих настоящему изобретению, измеряли при 100°С с использованием широкого ротора (L), проводя предварительный нагрев в течение 1 минуты и измерение в течение 4 минут.

Термический анализ (ДСК): определение температуры стеклования (Tg)

Термический анализ (ДСК) («Дифференциальная сканирующая калориметрия») для определения температуры стеклования (Tg) статистических бутадиен-изопреновых сополимеров, характеризующихся высоким уровнем содержания элементарных цис-1,4-элементарных звеньев и соответствующих настоящему изобретению, проводили с использованием дифференциального сканирующего калориметра DSC Q1000 от компании TA Instruments.

Для этой цели на образцы воздействовали следующим далее термическим циклом (Т = температура; v = скорость сканирования):

- охлаждение образца от Т = +25°С до Т = -130°С при v = 200°C/мин;

- кондиционирование образца при Т = -130°С;

- последующее нагревание от Т = -130°С до Т = +100°С при v = 10°C/мин (стандартное сканирование) (1-ый цикл);

- охлаждение образца от Т = +100°С до Т = -130°С при v = 200°C/мин;

- кондиционирование образца при Т = -130°С;

- последующее нагревание от Т = -130°С до Т = +100°С при v = 10°C/мин (стандартное сканирование) (2-ой цикл).

Температуру стеклования (Tg) рассчитывали во 2-ой цикл, чтобы обнулить любую термическую предысторию образца с помощью первого стандартного сканирования (1-ый цикл).

Пример 1 (изобретение)

Получение статистического бутадиен-изопренового сополимера (в реакторе периодического действия)

В реактор на 1 литр, снабженный перемешивающим устройством и охлаждающей системой, загружали и нагревали до 60°С 450 г безводного углеводородного растворителя, содержащего смесь из гексанов (смесь, содержащая 35% мас. (по отношению к совокупной массе смеси) н-гексана и 65% мас. (по отношению к совокупной массе смеси) смеси, содержащей н-гексановые изомеры, алифатические соединения и циклоалифатические соединения, от компании Cepsa). Затем к упомянутому растворителю в указанном порядке добавляли 45 г безводного 1,3-бутадиена (от компании Versalis S. p. A.), 5 г безводного изопрена (от компании Versalis S. p. A.) (бутадиен : изопрен = 90 : 10, при выражении в % мас.), 0,658 мл (0,625 ммоль) раствора диизобутилалюминийгидрида (DIBAH) (от компании Akzo Nobel) в н-гексане (от компании Aldrich) (молярное соотношение DIBAH/Nd = 5) при 0,95 моль/л, 0,665 мл (0,375 ммоль) раствора диэтилалюминийхлорида (DEAC) (молярное соотношение Al/Cl = 1; от компании Albemarle) в н-гексане (от компании Albemarle) (молярное соотношение Cl/Nd = 3) при 0,564 моль/л, и все в целом выдерживали при перемешивании при 60°С на протяжении 25 минут. Затем добавляли 0,24 мл (0,125 ммоль) раствора версатата неодима [Nd(версатат)3] [2,5 ммоль Nd в расчете на 1000 г мономеров (1,3-бутадиена + изопрена)] при молярном отношении свободная кислота/Nd 0,3 и молярном отношении H2O/Nd 0,018 (от компании Rhodia) в н-гексане (от компании Aldrich) при 0,514 моль/л: все в целом выдерживали при перемешивании на протяжении 90 минут. По истечении 90 минут реакцию рассматривали как завершившуюся и прерывали. Полимерный раствор извлекали из реактора и добавляли фенольный антиоксидант (Irganox® 1520 от компании Ciba в количестве 0,1% мас. по отношению к совокупной массе полученного сополимера). После этого полученный полимерный раствор подавали в емкость, содержащую кипящую воду путем введения водяного пара, и подвергали перемешиванию: таким образом удаляли остаточный реакционный растворитель, получая коагулят. Упомянутый коагулят сначала спрессовывали в холодном каландре, а после этого полностью высушивали в каландре с валками при 80°С для получения статистического бутадиен-изопренового сополимера.

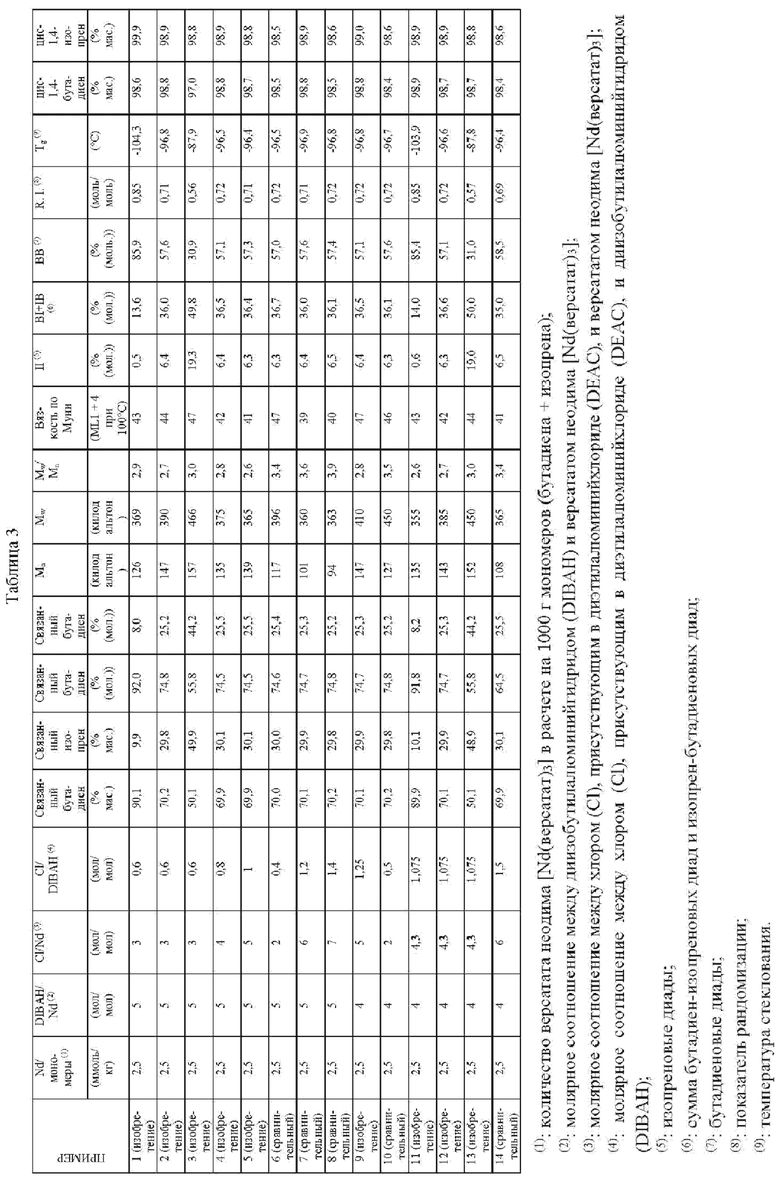

Для полученного статистического бутадиен-изопренового сополимера определяли упомянутые выше характеристики: полученные данные приведены в таблице 3.

Пример 2 (изобретение)

Получение статистического бутадиен-изопренового сополимера (в реакторе периодического действия)

Пример 2 повторяли тем же самым образом, что и в примере 1, с единственным отличием в виде использования 35 г безводного 1,3-бутадиена (от компании Versalis S. p. A.) и 15 г безводного изопрена (от компании Versalis S. p. A.) (бутадиен : изопрен = 70 : 30, при выражении в % мас.).

Для полученного статистического бутадиен-изопренового сополимера определяли упомянутые выше характеристики: полученные данные приведены в таблице 3.

Пример 3 (изобретение)

Получение статистического бутадиен-изопренового сополимера (в реакторе периодического действия)

Пример 3 повторяли тем же самым образом, что и в примере 1, с единственным отличием в виде использования 25 г безводного 1,3-бутадиена (от компании Versalis S. p. A.) и 25 г безводного изопрена (от компании Versalis S. p. A.) (бутадиен : изопрен = 50 : 50, при выражении в % мас.).

Для полученного статистического бутадиен-изопренового сополимера определяли упомянутые выше характеристики: полученные данные приведены в таблице 3.

Пример 4 (изобретение)

Получение статистического бутадиен-изопренового сополимера (в реакторе периодического действия)

В реактор на 1 литр, снабженный перемешивающим устройством и охлаждающей системой, загружали и нагревали до 60°С 450 г безводного углеводородного растворителя, содержащего смесь из гексанов (смесь, содержащая 35% мас. (по отношению к совокупной массе смеси) н-гексана и 65% мас. (по отношению к совокупной массе смеси) смеси, содержащей н-гексановые изомеры, алифатические соединения и циклоалифатические соединения, от компании Cepsa). Затем к упомянутому растворителю в указанном порядке добавляли 35 г безводного 1,3-бутадиена (от компании Versalis S. p. A.), 15 г безводного изопрена (от компании Versalis S. p. A.) (бутадиен : изопрен = 70 : 30, при выражении в % мас.), 0,658 мл (0,625 ммоль) раствора диизобутилалюминийгидрида (DIBAH) (от компании Akzo Nobel) в н-гексане (от компании Aldrich) (молярное соотношение DIBAH/Nd = 5) при 0,12 моль/л, 0,887 мл (0,5 ммоль) раствора диэтилалюминийхлорида (DEAC) (молярное соотношение Al/Cl = 1; от компании Albemarle) в н-гексане (от компании Aldrich) (молярное соотношение Cl/Nd = 4) при 0,564 моль/л, и все в целом выдерживали при перемешивании при 60°С на протяжении 25 минут. Затем добавляли 0,24 мл (0,125 ммоль) раствора версатата неодима [Nd(версатат)3] [2,5 ммоль Nd в расчете на 1000 г мономеров (1,3-бутадиена + изопрена)] при молярном соотношении свободная кислота/Nd 0,3 и молярном соотношении H2O/Nd 0,018 (от компании Rhodia) в н-гексане (от компании Aldrich) при 0,514 моль/л: все в целом выдерживали при перемешивании на протяжении 90 минут. По истечении 90 минут реакцию рассматривали как завершившуюся и прерывали. Полимерный раствор извлекали из реактора и добавляли фенольный антиоксидант (Irganox® 1520 от компании Ciba в количестве 0,1% мас. по отношению к совокупной массе полученного сополимера). После этого полученный полимерный раствор подавали в емкость, содержащую кипящую воду путем введения водяного пара, и подвергали перемешиванию: таким образом удаляли остаточный реакционный растворитель, получая коагулят. Упомянутый коагулят сначала спрессовывали в холодном каландре, а после этого полностью высушивали в каландре с валками при 80°С для получения статистического бутадиен-изопренового сополимера.

Для полученного статистического бутадиен-изопренового сополимера определяли упомянутые выше характеристики: полученные данные приведены в таблице 3.

Пример 5 (изобретение)

Получение статистического бутадиен-изопренового сополимера (в реакторе периодического действия)

Пример 5 повторяли тем же самым образом, что и в примере 4, с единственным отличием в виде использования 1,11 мл (0,625 ммоль) раствора диэтилалюминийхлорида (DEAC) (молярное соотношение Al/Cl = 1; от компании Albemarle) в н-гексане (от компании Aldrich) (молярное соотношение Cl/Nd = 5) при 0,564 моль/л.

Для полученного статистического бутадиен-изопренового сополимера определяли упомянутые выше характеристики: полученные данные приведены в таблице 3.

Пример 6 (сравнительный)

Получение статистического бутадиен-изопренового сополимера (в реакторе периодического действия)

Пример 6 повторяли тем же самым образом, что и в примере 4, с единственным отличием в виде использования 0,443 мл (0,25 ммоль) раствора диэтилалюминийхлорида (DEAC) (молярное соотношение Al/Cl = 1; от компании Albemarle) в н-гексане (от компании Aldrich) (молярное соотношение Cl/Nd = 2) при 0,564 моль/л.

Для полученного статистического бутадиен-изопренового сополимера определяли упомянутые выше характеристики: полученные данные приведены в таблице 3.

Пример 7 (сравнительный)

Получение статистического бутадиен-изопренового сополимера (в реакторе периодического действия)

Пример 7 повторяли тем же самым образом, что и в примере 4, с единственным отличием в виде использования 1,33 мл (0,75 ммоль) раствора диэтилалюминийхлорида (DEAC) (молярное соотношение Al/Cl = 1; от компании Albemarle) в н-гексане (от компании Aldrich) (молярное соотношение Cl/Nd = 6) при 0,564 моль/л.

Для полученного статистического бутадиен-изопренового сополимера определяли упомянутые выше характеристики: полученные данные приведены в таблице 3.

Пример 8 (сравнительный)

Получение статистического бутадиен-изопренового сополимера (в реакторе периодического действия)

Пример 8 повторяли тем же самым образом, что и в примере 4, с единственным отличием в виде использования 1,55 мл (0,875 ммоль) раствора диэтилалюминийхлорида (DEAC) (молярное соотношение Al/Cl = 1; от компании Albemarle) в н-гексане (от компании Aldrich) (молярное соотношение Cl/Nd = 7) при 0,564 моль/л.

Для полученного статистического бутадиен-изопренового сополимера определяли упомянутые выше характеристики: полученные данные приведены в таблице 3.

Пример 9 (изобретение)

Получение статистического бутадиен-изопренового сополимера (в реакторе периодического действия)

В реактор на 1 литр, снабженный перемешивающим устройством и охлаждающей системой, загружали и нагревали до 60°С 450 г безводного углеводородного растворителя, содержащего смесь из гексанов (смесь, содержащую 35% мас. (по отношению к совокупной массе смеси) н-гексана и 65% мас. (по отношению к совокупной массе смеси) смеси, содержащей н-гексановые изомеры, алифатические соединения и циклоалифатические соединения, от компании Cepsa). Затем к упомянутому растворителю в указанном порядке добавляли 35 г безводного 1,3-бутадиена (от компании Versalis S. p. A.), 15 г безводного изопрена (от компании Versalis S. p. A.) (бутадиен : изопрен = 90 : 10, при выражении в % мас.), 0,526 мл (0,5 ммоль) раствора диизобутилалюминийгидрида (DIBAH) (от компании Akzo Nobel) в н-гексане (от компании Aldrich) (молярное соотношение DIBAH/Nd = 4) при 0,95 моль/л, 1,11 мл (0,625 ммоль) раствора диэтилалюминийхлорида (DEAC) (молярное соотношение Al/Cl = 1; от компании Albemarle) в н-гексане (от компании Aldrich) (молярное соотношение Cl/Nd = 5) при 0,564 моль/л, и все в целом выдерживали при перемешивании при 60°С на протяжении 25 минут. Затем добавляли 0,24 мл (0,125 ммоль) раствора версатата неодима [Nd(версатат)3] [2,5 ммоль Nd в расчете на 1000 г мономеров (1,3-бутадиена + изопрена)] при молярном соотношении свободная кислота/Nd 0,3 и молярном соотношении H2O/Nd 0,018 (от компании Rhodia) в н-гексане (от компании Aldrich) при 0,514 моль/л: все в целом выдерживали при перемешивании на протяжении 90 минут. По истечении 90 минут реакцию рассматривали как завершившуюся и прерывали. Полимерный раствор извлекали из реактора и добавляли фенольный антиоксидант (Irganox® 1520 от компании Ciba в количестве 0,1% мас. по отношению к совокупной массе полученного сополимера). После этого полученный полимерный раствор подавали в емкость, содержащую кипящую воду путем введения водяного пара, и подвергали перемешиванию: таким образом удаляли остаточный реакционный растворитель, получая коагулят. Упомянутый коагулят сначала спрессовывали в холодном каландре, а после этого полностью высушивали в каландре с валками при 80°С для получения статистического бутадиен-изопренового сополимера.

Для полученного статистического бутадиен-изопренового сополимера определяли упомянутые выше характеристики: полученные данные приведены в таблице 3.

Пример 10 (сравнительный)

Получение статистического бутадиен-изопренового сополимера (в реакторе периодического действия)

В реактор на 1 литр, снабженный перемешивающим устройством и охлаждающей системой, загружали и нагревали до 60°С 450 г безводного углеводородного растворителя, содержащего смесь из гексанов (смесь, содержащую 35% мас. (по отношению к совокупной массе смеси) н-гексана и 65% мас. (по отношению к совокупной массе смеси) смеси, содержащей н-гексановые изомеры, алифатические соединения и циклоалифатические соединения, от компании Cepsa). Затем к упомянутому растворителю в указанном порядке добавляли 35 г безводного 1,3-бутадиена (от компании Versalis S. p. A.), 15 г безводного изопрена (от компании Versalis S. p. A.) (бутадиен : изопрен = 90 : 10, при выражении в % мас.), 0,526 мл (0,5 ммоль) раствора диизобутилалюминийгидрида (DIBAH) (от компании Akzo Nobel) в н-гексане (от компании Aldrich) (молярное соотношение DIBAH/Nd = 4) при 0,95 моль/л, 0,443 мл (0,25 ммоль) раствора диэтилалюминийхлорида (DEAC) (молярное соотношение Al/Cl = 1; от компании Albemarle) в н-гексане (от компании Aldrich) (молярное соотношение Cl/Nd = 2) при 0,564 моль/л, и все в целом выдерживали при перемешивании при 60°С на протяжении 25 минут. Затем добавляли 0,24 мл (0,125 ммоль) раствора версатата неодима [Nd(версатат)3] при молярном соотношении свободная версатиковая кислота/Nd 0,3 и молярном соотношении H2O/Nd 0,018 (от компании Rhodia) в н-гексане (от компании Aldrich) [2,5 ммоль Nd в расчете на 1000 г мономеров (1,3-бутадиена + изопрена)] при 0,514 моль/л: все в целом выдерживали при перемешивании на протяжении 90 минут. По истечении 90 минут реакцию рассматривали как завершившуюся и прерывали. Полимерный раствор извлекали из реактора и добавляли фенольный антиоксидант (Irganox® 1520 от компании Ciba в количестве 0,1% мас. по отношению к совокупной массе полученного сополимера). После этого полученный полимерный раствор подавали в емкость, содержащую кипящую воду путем введения водяного пара, и подвергали перемешиванию: таким образом удаляли остаточный реакционный растворитель, получая коагулят. Упомянутый коагулят сначала спрессовывали в холодном каландре, а после этого полностью высушивали в каландре с валками при 80°С для получения статистического бутадиен-изопренового сополимера.

Для полученного статистического бутадиен-изопренового сополимера определяли упомянутые выше характеристики: полученные данные приведены в таблице 3.

Пример 11 (изобретение)

Получение статистического бутадиен-изопренового сополимера (в реакторе непрерывного действия)

В аппаратуру, включающую три реактора, соединенные последовательно, в том числе первичный реактор на 100 л, вторичный реактор на 100 л и третичный реактор на 45 л, снабженные скребущими по стенкам перемешивающими устройствами, подавали, перегоняли и дополнительно высушивали путем пропускания через слой молекулярных сит 3А безводный 1,3-бутадиен (от компании Versalis S. p. A.), безводный изопрен (от компании Versalis S. p. A.) и безводный углеводородный растворитель, содержащий смесь из гексанов (смесь, содержащая 35% мас. (по отношению к совокупной массе смеси) н-гексана и 65% мас. (по отношению к совокупной массе смеси) смеси, содержащей н-гексановые изомеры, алифатические соединения и циклоалифатические соединения, от компании Cepsa) при таких соотношениях, чтобы совокупная концентрация мономеров была равна 13% мас. по отношению к совокупной массе смеси, количество бутадиена + изопрена в час было равно 6 кг/час при массовом соотношении бутадиен : изопрен = 90 : 10: температуру полученной смеси из мономеров и растворителя устанавливали на значение, не превосходящее 22°С, и в любом случае так, чтобы регулировать (совместно с количеством водяного пара, циркулирующего в рубашках, которыми снабжены реакторы) температуру синтеза на дне первичного реактора, которая была постоянной и находилась в области с центром в значении 60°С. По той же самой магистрали подаваемого сырья непосредственно в первичный реактор подавали раствор диизобутилалюминийгидрида (DIBAH) (от компании Akzo Nobel) в н-гексане (от компании Aldrich) (молярное соотношение DIBAH/Nd = 4) при 0,0921 моль/л, раствор диэтилалюминийхлорида (DEAC) (молярное соотношение Al/Cl = 1; от компании Albemarle) в н-гексане (от компании Aldrich) (молярное соотношение Cl/Nd = 4,3) при 1 моль/л, при этом раствор версатата неодима [Nd(версатат)3], характеризующийся молярным соотношением между свободной версатиковой кислотой и Nd 0,3 и молярным соотношением H2O/Nd 0,014, (от компании Rhodia) в н-гексане (от компании Aldrich) [2,5 ммоль Nd при расчете на 1000 г мономеров (1,3-бутадиена + изопрена)] при 0,0248 моль/л подавали отдельно. После добавления деминерализованной воды и фенольного антиоксиданта (Irganox® 1520 от компании Ciba в количестве 0,1% мас. по отношению к совокупной массе полимерного раствора) полимерный раствор из последнего полимеризационного реактора переносили и хранили в перемешиваемых смесителях. Затем полимерный раствор подавали из упомянутых смесителей в отгонную колонну для удаления остаточного реакционного растворителя, и осуществляли сушку статистического бутадиен-изопренового сополимера, выгруженного из куба отгонной колонны, в экструдере.

Для полученного статистического бутадиен-изопренового сополимера определяли упомянутые выше характеристики: полученные данные приведены в таблице 3.

Пример 12 (изобретение)

Получение статистического бутадиен-изопренового сополимера (в реакторе непрерывного действия)

В аппаратуру, включающую три реактора, соединенные последовательно, в том числе первичный реактор на 100 л, вторичный реактор на 100 л и третичный реактор на 45 л, снабженные скребущими по стенкам перемешивающими устройствами, подавали, перегоняли и дополнительно высушивали путем пропускания через слой молекулярных сит 3А безводный 1,3-бутадиен (от компании Versalis S. p. A.), безводный изопрен (от компании Versalis S. p. A.) и безводный углеводородный растворитель, содержащий смесь из гексанов (смесь, содержащую 35% мас. (по отношению к совокупной массе смеси) н-гексана и 65% мас. (по отношению к совокупной массе смеси) смеси, содержащей н-гексановые изомеры, алифатические соединения и циклоалифатические соединения, от компании Cepsa) при таких соотношениях, чтобы совокупная концентрация мономеров была равна 13% мас. по отношению к совокупной массе смеси, а количество бутадиена + изопрена в час было равно 6 кг/час при массовом соотношении бутадиен : изопрен = 70 : 30: температуру полученной смеси из мономеров и растворителя устанавливали на значение, не превосходящее 22°С, и в любом случае так, чтобы регулировать (совместно с количеством водяного пара, циркулирующего в рубашках, которыми снабжены реакторы) температуру синтеза на дне первичного реактора, которая была постоянной и находилась в области с центром в значении 60°С. По той же самой магистрали подаваемого сырья непосредственно в первичный реактор подавали раствор диизобутилалюминийгидрида (DIBAH) (от компании Akzo Nobel) в н-гексане (от компании Aldrich) (молярное соотношение DIBAH/Nd = 4) при 0,0921 моль/л, раствор диэтилалюминийхлорида (DEAC) (молярное соотношение Al/Cl = 1; от компании Albemarle) в н-гексане (от компании Aldrich) (молярное соотношение Cl/Nd = 4,3) при 0,119 моль/л, при этом раствор версатата неодима [Nd(версатат)3], характеризующийся молярным соотношением между свободной версатиковой кислотой и Nd 0,3 и молярным соотношением H2O/Nd 0,014, (от компании Rhodia) в н-гексане (от компании Aldrich) [2,5 ммоль Nd при расчете на 1000 г мономеров (1,3-бутадиена + изопрена)] при 0,0248 моль/л подавали отдельно. После добавления деминерализованной воды и фенольного антиоксиданта (Irganox® 1520 от компании Ciba в количестве 0,1% мас. по отношению к совокупной массе полимерного раствора) полимерный раствор из последнего полимеризационного реактора переносили и хранили в перемешиваемых смесителях. Затем полимерный раствор подавали из упомянутых смесителей в отгонную колонну для удаления остаточного реакционного растворителя и осуществляли сушку статистического бутадиен-изопренового сополимера, выгруженного из куба отгонной колонны, в экструдере.

Для полученного статистического бутадиен-изопренового сополимера определяли упомянутые выше характеристики: полученные данные приведены в таблице 3.

Пример 13 (изобретение)

Получение бутадиен-изопренового сополимера (в реакторе непрерывного действия)

В аппаратуру, включающую три реактора, соединенные последовательно, в том числе первичный реактор на 100 л, вторичный реактор на 100 л и третичный реактор на 45 л, снабженные скребущими по стенкам перемешивающими устройствами, подавали, перегоняли и дополнительно высушивали путем пропускания через слой молекулярных сит 3А безводный 1,3-бутадиен (от компании Versalis S. p. A.), безводный изопрен (от компании Versalis S. p. A.) и безводный углеводородный растворитель, содержащий смесь из гексанов (смесь, содержащую 35% мас. (по отношению к совокупной массе смеси) н-гексана и 65% мас. (по отношению к совокупной массе смеси) смеси, содержащей н-гексановые изомеры, алифатические соединения и циклоалифатические соединения, от компании Cepsa) при таких соотношениях, чтобы совокупная концентрация мономеров была равна 13% мас. по отношению к совокупной массе смеси, а количество бутадиена + изопрена в час было равно 6 кг/час при массовом соотношении бутадиен : изопрен = 50 : 50: температуру полученной смеси из мономеров и растворителя устанавливали на значение, не превосходящее 22°С, и в любом случае так, чтобы регулировать (совместно с количеством водяного пара, циркулирующего в рубашках, которыми были снабжены реакторы) температуру синтеза на дне первичного реактора, которая была постоянной и находилась в области с центром в значении 60°С. По той же самой магистрали подаваемого сырья непосредственно в первичный реактор подавали раствор диизобутилалюминийгидрида (DIBAH) (от компании Akzo Nobel) в н-гексане (от компании Aldrich) (молярное соотношение DIBAH/Nd = 4) при 0,0921 моль/л, раствор диэтилалюминийхлорида (DEAC) (молярное соотношение Al/Cl = 1; от компании Albemarle) в н-гексане (от компании Aldrich) (молярное соотношение Cl/Nd = 4,3) при 0,119 моль/л, при этом раствор версатата неодима [Nd(версатат)3], характеризующийся молярным соотношением между свободной версатиковой кислотой и Nd 0,3 и молярным соотношением H2O/Nd 0,014, (от компании Rhodia) в н-гексане (от компании Aldrich) [2,5 ммоль Nd при расчете на 1000 г мономеров (1,3-бутадиена + изопрена)] при 0,0248 моль/л подавали отдельно. После добавления деминерализованной воды и фенольного антиоксиданта (Irganox® 1520 от компании Ciba в количестве 0,1% мас. по отношению к совокупной массе полимерного раствора) полимерный раствор из последнего полимеризационного реактора переносили и хранили в перемешиваемых смесителях. Затем полимерный раствор подавали из упомянутых смесителей в отгонную колонну для удаления остаточного реакционного растворителя и осуществляли сушку статистического бутадиен-изопренового сополимера, выгруженного из куба отгонной колонны, экструдере.

Для полученного статистического бутадиен-изопренового сополимера определяли упомянутые выше характеристики: полученные данные приведены в таблице 3.

Пример 14 (сравнительный)

Получение бутадиен-изопренового сополимера (в реакторе непрерывного действия)

В аппаратуру, включающую три реактора, соединенные последовательно, в том числе первичный реактор на 100 л, вторичный реактор на 100 л и третичный реактор на 45 л, снабженные скребущими по стенкам перемешивающими устройствами, подавали, перегоняли и дополнительно высушивали путем пропускания через слой молекулярных сит 3А безводный 1,3-бутадиен (от компании Versalis S. p. A.), безводный изопрен (от компании Versalis S. p. A.) и безводный углеводородный растворитель, содержащий смесь из гексанов (смесь, содержащую 35% мас. (по отношению к совокупной массе смеси) н-гексана и 65% мас. (по отношению к совокупной массе смеси) смеси, содержащей н-гексановые изомеры, алифатические соединения и циклоалифатические соединения, от компании Cepsa) при таких соотношениях, чтобы совокупная концентрация мономеров была равна 13% мас. по отношению к совокупной массе смеси, а количество бутадиена + изопрена в час было равно 6 кг/час при массовом соотношении бутадиен : изопрен = 70 : 30: температуру полученной смеси из мономеров и растворителя устанавливали на значение, не превосходящее 22°С, и в любом случае так, чтобы регулировать (совместно с количеством водяного пара, циркулирующего в рубашках, которыми были снабжены реакторы) температуру синтеза на дне первичного реактора, которая была постоянной и находилась в области с центров в значении 60°С. По той же самой магистрали подаваемого сырья непосредственно в первичный реактор подавали раствор диизобутилалюминийгидрида (DIBAH) (от компании Akzo Nobel) в н-гексане (от компании Aldrich) (молярное соотношение DIBAH/Nd = 4) при 0,0921 моль/л, раствор диэтилалюминийхлорида (DEAC) (молярное соотношение Al/Cl = 1; от компании Albemarle) в н-гексане (от компании Aldrich) (молярное соотношение Cl/Nd = 4,3) при 0,119 моль/л, при этом раствор версатата неодима [Nd(версатат)3], характеризующийся молярным соотношением между свободной версатиковой кислотой и Nd 0,3 и молярным соотношением H2O/Nd 0,014, (от компании Rhodia) в н-гексане (от компании Aldrich) [2,5 ммоль Nd при расчете на 1000 г мономеров (1,3-бутадиена + изопрена)] при 0,0248 моль/л подавали отдельно. После добавления деминерализованной воды и фенольного антиоксиданта (Irganox® 1520 от компании Ciba в количестве 0,1% мас. по отношению к совокупной массе полимерного раствора) полимерный раствор из последнего полимеризационного реактора переносили и хранили в перемешиваемых смесителях. Затем полимерный раствор подавали из упомянутых смесителей в отгонную колонну для удаления остаточного реакционного растворителя и осуществляли сушку статистического бутадиен-изопренового сополимера, выгруженного из куба отгонной колонны, в экструдере.

Для полученного статистического бутадиен-изопренового сополимера определяли упомянутые выше характеристики: полученные данные приведены в таблице 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ БУТАДИЕНА И ИЗОПРЕНА И УКАЗАННЫЕ СОПОЛИМЕРЫ | 2002 |

|

RU2301236C2 |

| БЛОК-СОПОЛИМЕРЫ ПОЛИБУТАДИЕНА И ПОЛИИЗОПРЕНА С ВЫСОКИМ СОДЕРЖАНИЕМ ЦИС-1,4-СВЯЗЕЙ | 2017 |

|

RU2720010C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЕНОВОГО ЭЛАСТОМЕРА, ТАКОГО КАК ПОЛИБУТАДИЕН | 2006 |

|

RU2411251C2 |

| NdBR С ПАДЕНИЕМ МОЛЯРНОЙ МАССЫ | 2014 |

|

RU2660853C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАЗВЕТВЛЕННОГО ПОЛИБУТАДИЕНА С ВЫСОКИМ СОДЕРЖАНИЕМ 1,4-ЦИС ЗВЕНЬЕВ | 2013 |

|

RU2618531C2 |

| ПОЛИБУТАДИЕНЫ, КАТАЛИЗИРУЕМЫЕ НЕОДИМОМ | 2010 |

|

RU2554351C2 |

| ФУНКЦИОНАЛИЗИРОВАННЫЕ БИССИЛИЛАМИНОМ СОПРЯЖЕННЫЕ ДИЕНЫ, ИХ ПОЛУЧЕНИЕ И ИХ ПРИМЕНЕНИЕ ПРИ ПРОИЗВОДСТВЕ КАУЧУКОВ | 2020 |

|

RU2812525C2 |

| БИССИЛИЛАМИНОСИЛИЛ-ФУНКЦИОНАЛИЗОВАННЫЕ СОПРЯЖЕННЫЕ ДИЕНЫ И ИХ ИСПОЛЬЗОВАНИЕ ПРИ ПРОИЗВОДСТВЕ КАУЧУКОВ | 2018 |

|

RU2754033C2 |

| МОДИФИЦИРОВАННЫЕ ПОЛИДИЕНЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2019 |

|

RU2803602C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ДИЕНОВОГО КАУЧУКА | 2003 |

|

RU2263121C2 |

Данное изобретение относится к способу получения статистического бутадиен-стирольного сополимера, характеризующегося высоким уровнем содержания цис-1,4-звеньев. Описан способ получения статистического бутадиен-изопренового сополимера, характеризующегося высоким уровнем содержания цис-1,4-звеньев, составляющим 92% или более, включающий сополимеризацию бутадиена и изопрена в присутствии по меньшей мере одного органического растворителя и каталитической системы, полученной in situ и содержащей: (а1) карбоксилат неодима, который является растворимым в упомянутом органическом растворителе и содержит варьируемое количество воды, причем молярное соотношение H2O/Nd находится в диапазоне между 0,001/1 и 0,50/1; (а2) алюминийалкильное соединение; и (а3) алюминийалкильное соединение, содержащее по меньшей мере один атом галогена; при этом молярное соотношение между галогеном, присутствующим в алюминийалкильном соединении, содержащем по меньшей мере один атом галогена, (а3), и карбоксилатом неодима (а1) находится в диапазоне между 2,5/1 и 5,5/1. Описаны также статистический бутадиен-изопреновый сополимер, характеризующийся высоким содержанием цис-1,4-звеньев, полученный заявленным способом, вулканизируемая эластомерная композиция, пригодная для протекторов покрышек или боковин покрышек и вулканизированный продукт, полученный путем вулканизации такой эластомерной композиции. Технический результат – обеспечение способа получения статистического бутадиен-изопренового сополимера, характеризующегося высоким уровнем содержания цис-1,4-звеньев обоих мономеров, то есть бутадиена и изопрена, узким молекулярно-массовым распределением и определенным показателем рандомизации изопрена. 4 н. и 11 з.п. ф-лы, 3 табл., 14 пр.

1. Способ получения статистического бутадиен-изопренового сополимера, характеризующегося высоким уровнем содержания цис-1,4-звеньев, составляющим 92% или более, включающий сополимеризацию бутадиена и изопрена в присутствии по меньшей мере одного органического растворителя и каталитической системы, полученной in situ и содержащей:

(а1) карбоксилат неодима, который является растворимым в упомянутом органическом растворителе и содержит варьируемое количество воды, причем молярное соотношение H2O/Nd находится в диапазоне между 0,001/1 и 0,50/1;

(а2) алюминийалкильное соединение; и

(а3) алюминийалкильное соединение, содержащее по меньшей мере один атом галогена;

при этом молярное соотношение между галогеном, присутствующим в алюминийалкильном соединении, содержащем по меньшей мере один атом галогена, (а3), и карбоксилатом неодима (а1) находится в диапазоне между 2,5/1 и 5,5/1.

2. Способ получения статистического бутадиен-изопренового сополимера, характеризующегося высоким уровнем содержания цис-1,4-звеньев, по п. 1, в котором упомянутый бутадиен и упомянутый изопрен присутствуют в совокупном количестве (то есть, количество бутадиена + количество изопрена) в диапазоне между 5% мас. и 40% мас., предпочтительно между 10% мас. и 25% мас., по отношению к совокупной массе органического растворителя.

3. Способ получения статистического бутадиен-изопренового сополимера, характеризующегося высоким уровнем содержания цис-1,4-звеньев, по п. 1 или 2, в котором упомянутый органический растворитель выбран из: насыщенных алифатических углеводородов, таких как бутан, н-пентан, н-гексан, н-гептан или их смеси; насыщенных циклоалифатических углеводородов, таких как циклогексан, циклогептан или их смеси; моноолефинов, таких как 1-бутен, 2-бутен или их смеси; галогенированных углеводородов, таких как метиленхлорид, хлороформ, тетрахлорид углерода, трихлорэтилен, перхлорэтилен, 1,2-дихлорэтан, хлорбензол, бромбензол, хлортолуол или их смеси; предпочтительно упомянутый органический растворитель выбран из насыщенных алифатических углеводородов, более предпочтительно из: н-гексана; смеси, содержащей 35% мас. по отношению к совокупной массе смеси, н-гексана и 65% мас., по отношению к совокупной массе смеси, смеси, содержащей н-гексановые изомеры, алифатические соединения и циклоалифатические соединения.

4. Способ получения статистического бутадиен-изопренового сополимера, характеризующегося высоким уровнем содержания цис-1,4-звеньев, по любому из предшествующих пунктов, в котором упомянутый карбоксилат неодима (а1) представляет собой версатат неодима [Nd(версатат)3]; предпочтительно упомянутый версатат неодима [Nd(версатат)3] характеризуется молярным соотношением свободная версатиковая кислота/Nd, составляющим менее чем 2, более предпочтительно менее чем 0,5.

5. Способ получения статистического бутадиен-изопренового сополимера, характеризующегося высоким уровнем содержания цис-1,4-звеньев, по любому из предшествующих пунктов, в котором упомянутый карбоксилат неодима используют в количестве в диапазоне между 0,1 ммоль и 10 ммоль, предпочтительно между 0,5 ммоль и 5 ммоль, в расчете на 1000 г полимеризуемых мономеров (бутадиен + изопрен).