Изобретение относится к технологии получения диенового каучука под влиянием каталитических систем Циглера-Натта и может быть использовано в промышленности синтетического каучука, а получаемый полимер - в резиновой и шинной отраслях народного хозяйства.

Известны способы получения цис-1,4-полибутадиена и сополимера бутадиена с изопреном под влиянием каталитических систем на основе редкоземельных элементов (1. DE, заявка 2830080, кл. С 08 F 236/06, 1984. 2. US, патент 4461883, кл. С 08 F 4/14, 1984. 3. US патент 4429089, кл. С 08 F 4/72, 1983).

Известна редкоземельная каталитическая система и способ получения полибутадиена с унимодальным молекулярно-массовым распределением (Mw/Mn=3-3.5) и высоким содержанием цис-1,4 звеньев (Rare earth catalytic system and butadiene polymerizing process, CN 1347923, 2002-05-08, C 08 F 36/06; C 08 F 4/52).

Известен способ получения цис-1,4-полибутадиена и катализатор на основе карбоксилата неодима и смеси (в качестве сокатализатора) алкилов алюминия и алкилалюминий гидридов, галогенсодержащих соединений и бутадиена. Молекулярная масса полимера и его молекулярно-массовое распределение регулируются путем изменения соотношения между двумя типами алкилов алюминия. (Rare-earth catalyst system and its catalytic his polymerizing process for butadiene, CN 1342719, 2002-04-03, C 08 F 36/06; C 08 F 4/52). Система состоит из: карбоксилата неодима, алкилалюминийгидрида или триалкилалюминия, галогенида и конъюгированного диена в соотношении: 1:5-50:0.5-5:5-30.

Недостатком всех вышеуказанных способов является недостаточно узкое ММР и связанное с этим недостаточно высокие физико-механические показатели резин на основе полученного полибутадиена.

Наиболее близким по технологической сущности к описываемому изобретению является способ, в соответствии с которым полимеризацию бутадиена осуществляют в батарее, состоящей из шести полимеризаторов. В первый аппарат батареи подают шихту, представляющую собой раствор диена (бутадиена) в толуоле и раствор каталитического комплекса на основе редкоземельных элементов и алюминийорганического соединения (RU (11) 2109753).

Недостатком прототипа является то, что цис-1,4-полибутадиен, (а также и цис-1,4-полиизопрен и цис-1,4-сополимера бутадиена с изопреном), полученный по указанному способу, характеризуется также недостаточно узким ММР. Это приводит к снижению физико-механических характеристик каучука.

Основной задачей изобретения является - получение цис-1,4-полибутадиена, цис-1,4-полиизопрена и цис-1,4-сополимера бутадиена и изопрена под влиянием катализаторов на основе РЗЭ с узким молекулярно-массовым распределением и более высокими физико-механическими характеристиками, прежде всего более высоким значением условного напряжения при 300%-ном растяжении резин (модуль 300%) на основе полученного эластомера.

Поставленная задача достигается тем, что в предложенном способе получения диенового каучука полимеризацию бутадиена и сополимеризацию его с изопреном, а также полимеризацию изопрена осуществляют на батарее из пяти полимеризаторов (возможно также проведение процесса в трех-шести полимеризаторах), причем осуществляется дробление мономера (мономеров). Сначала его (их) в количестве 1-99 мас.% от суммарного количества мономера(ов) в виде шихты, т.е. - раствор диена в растворителе (например, толуоле, гексане), подают в первый по ходу реактор, а затем в последующие второй или третий реакторы с подачей в каждый из них 1-99 мас.% остального используемого в процессе мономера(ов) от его (их) общего количества. Катализатор подают только в первый по ходу реактор. Мономер, вводимый во второй и третий реакторы, вводится, как правило, либо без растворителя, либо допускается ввод растворителя в третий и последующие реакторы, причем ввод растворителя в третий реактор производится раздельно от мономера. Кроме того, одновременно с мономером, поступающим в первый, во второй или третий реактор, допускается ввод углеводородного раствора триалкилалюминия или диалкилалюминийгидрида или тетраизобутилдиалюмоксана или их смеси. Также одновременно, но не вместе с мономером, поступающим в третий или последующие реакторы, может подаваться углеводородный растворитель с температурой от -25°С до +140°С.

Полученные в соответствии с указанным способом цис-1,4-полибутадиен, цис-1,4-полиизопрен или цис-1,4-сополимер бутадиена и изопрена характеризуются узким ММР и повышенным значением модуля при 300% растяжении резин на его основе.

В настоящей заявке описан способ получения цис-1,4-полидиенов в присутствии катализатора, полученного взаимодействием различных соединений редкоземельных элементов (РЗЭ) (1) с галоидсодержащими соединениями (ГСС) (2) и металлорганическим соединением (МОС), предпочтительно алюминийорганическим соединением (АОС) (3) и соединением формулы R1 R2 R3 A1 (3), где R1 - углеводородный радикал, OAIR4 2 или Н; R2 R3 и R4 - углеводородный радикал. В качестве АОС могут быть использованы также смеси диалкилалюминийгидрида, триалкилалюминия и тетраалкилдиалюмоксана или полиалкилалюмоксана или эти же соединения могут использоваться индивидуально, раздельно на различных этапах процесса полимеризации.

Комплексообразование вышеуказанных соединений происходит в присутствии сопряженного диена, В качестве мономера используют бутадиен, пиперилен, изопрен или их смеси.

В качестве карбоксилатных соединений РЗЭ используются преимущественно соли (или их смеси), образованные Nd, Pr, Gd и Се и преимущественно альфа-разветвленными насыщенными карбоновыми кислотами C5-C20, или нафтеновыми кислотами, 2-этилгексановой и неодекановой кислотой.

Возможно использование также следующих компонентов каталитического комплекса на основе редкоземельных элементов (РЗЭ):

РЗЭ алкоголят (I), или

РЗЭ карбоксилат (II), или

РЗЭ дикетонат(III) и/или

РЗЭ галогенид с электронодонором (кислородом, азота) следующих формул:

(RO)3 М.(I)R - CO2)3 М. (II)

(RCOCHCOR)3 М. (III)

ЭХ3.·донор (IV),

Э. обозначает трехвалентный редкоземельный элемент с атомным номером (числом) от 57 до 71 периодической системы элементов Менделеева,

R - алкил, включающие от 1 до 10 атомов углерода,

Х представляет хлор, бром или иод,

Кроме представленных примеров в предлагаемом способе допускается использование следующих производных редкоземельных элементов: лантан (III) хлоридов с трибутилфосфатом, лантан (III) хлоридов с трис (2-этил-гексил) фосфатом, лантан (III) хлоридов с тетрагидрофураном, лантан (III) хлоридов с изопропанолом, лантан (III) хлоридов с пиридином, лантан(III) хлоридов с 2-этилгексанолом, лантан (III) хлоридов с этанолом, празеодим хлоридов с трибутилфосфатом, празеодим (III) хлоридов с тетрагидрофураном, празеодим (III) хлоридов с изопропанолом, празеодим (III) хлоридов с пиридином, празеодим (III) хлоридов с 2-этилгексанолом, празеодим (III) хлоридов с этанолом, неодим (III) хлоридов с трибутилфосфатом, неодим (III) хлоридов с трис(2-этил-гексил)фосфатом, неодим (III) хлоридов с тетрагидрофураном, неодим (III) хлоридов с изопропанолом, неодим (III) хлоридов с пиридином, неодим (III) - хлоридов с 1,2-этилгексанолом, неодим (III) хлорид с этанолом, лантан (III) бромидов с трибутилфосфатом, лантан (III) бромидов с тетрагидрофураном, лантан (III) бромидов с изопропанолом, лантан (III) бромидов с пиридином, лантан (III) бромидов с 2-этилгексанолом, лантан (III) бромидов с этанолом, празеодим (III) бромидов с трибутилфосфатом, празеодим (III) бромидов с тетрагидрофураном, празеодим (III) бромидов с изопропанолом, празеодим (III) бромидов с пиридином, празеодим (III) бромидов с 2-этилгексанолом, празеодим (III) бромидов с этанолом, неодим (III) бромидов с трибутилфосфатом, неодим (III) бромидов с тетрагидрофураном, неодим (III) бромидов с изопропанолом, неодим (III) бромидов с пиридином, неодим (III) бромидов с 2-этилгексанолом, и неодим (III) бромидов с этанолом предпочтительно лантан (III) хлоридов с трибутилфосфатом, лантан (III) хлоридов с пиридином, лантан (III) хлоридов с 2-этилгексанолом, празеодим (III) хлоридов с трибутилфосфатом, празеодим (III) хлоридов с 2-этилгексанолом, неодим (III) хлоридов с трибутилфосфатом, неодим (III) хлоридов с тетрагидрофураном, неодим (III) хлоридов с 2-этилгексанолом, неодим (III) хлоридов с пиридином, неодим (III) хлоридов с 2-этилгексанолом и неодим (III) хлоридов с этанолом, а также карбоксилатов:

включающих: лантан (III) пропионат, лантан (II) диэтилацетат, лантан (III) 2-этил-гексаноат, лантан (III) стеарат, лантан (III) бензоат, лантан (III) циклогесанкарбоксилат, лантан (III) олеат, лантан (III) версатат, лантан (III) нафтенат, празеодим (III) пропионат, празеодим (III) диэтилацетат, празеодим (III) 2-этилгексаноат, празеодим (III) стеарат, празеодим (III) бензоат, празеодим (III) циклогесанкарбоксилат, празеодим (III) олеат, празеодим (III) версатат, празеодим (III) нафтенат, неодим (III) пропионат, неодим (III) диэтилацетат, неодим (III) 2-этилгексаноат, неодим (III) стеарат, неодим (III) бензоат, неодим (III) циклогексанкарбоксилат, неодим (III) олеат, неодим (IIII) версатат и неодим (III) нафтенат, предпочтительно неодим (III) 2-этилгексаноат, неодим (III) версатат и неодим (III) нафтенат, а также составы с редкоземельными элементами (III) на основе дикетонов, включающих: лантан (III) ацетилацетонат, празеодим (III) ацетилацетонат и неодим (III) ацетилацетонат, предпочтительно неодим (III) ацетилацетонат.

В качестве соединения (2) используют предпочтительно соединения формулы R5 m Al Hal3-m, где m=0; 1; 1,5; 2, R5=алкил C1-C4, Hal-галогенид: Cl, Br или F. Примерами таких соединений являются:

Метилалюминий дибромид, метилалюминий дихлорид, этилалюминий дибромид, этилалюминий дихлорид, бутилалюминий дибромид, бутилалюминий дихлорид, изобутилалюминий дибромид, диизобутилалюминий бромид, изобутилалюминий сесквибромид, изобутилалюминий сесквихлорид, диметилалюминий бромид, диметилалюминий хлорид, диэтилалюминий бромид, диэтилалюминий хлорид, диэтилалюминий бромид, дибутилалюминий хлорид, метилалюминий сесквибромид, метилалюминий сесквихлорид, этилалюминий сесквибромид, этилалюминий сесквихлорид, алюминий трибромид, алюминий трихлорид, диметилалюминий фторид, диэтилалюминий фторид, метилалюминий дифторид, этилалюминий дифторид, а также галогениды других элементов таблицы Менделеева:

- антимонил трихлорид, антимонил пентахлорид, фосфор трихлорид, фосфор пентахлорид, олово тетрахлорид, титан тетрахлорид, титан тетрабромид, титан тетраиодид, смешанные галогениды титана с хлором, иодом, бромом, эфираты хлорида или бромида алюминия, трифторида бора, тетрахлорида титана.

Возможно также использование различных алкил-, арил-галогенидов, моно- и полигалоидопроизводных, как индивидуально и раздельно, так и в сочетании с МОС (АОС).

Наиболее подходящие алюминийорганические соединения (АОС)(3) включают алюминий триалкилы, диалкилалюминий гидриды и/или алюмоксаны общих формул: AlR3 (V), HAlR2 (VI), R(AlO)nAlR2 (VII),

В качестве соединений (3) преимущественно используют смеси, содержащие >1 соединения из ряда: диизобутилалюминийгидрид (ДИБАГ), триизобутилалюминий (ТИБА), тетраизобутилдиалюмоксан (ТИБДАО), (соединение VII, где n=2) и их смеси.

Кроме того, могут быть использованы следующие соединения:

триметилалюминий, триэтилалюминий, три-n-бутилалюминий, триизобутилалюминий, три-n-пропилалюминий, триизопропилалюминий, трипентилалюминий, три-n-гексилалюминий, три-n-октилалюминий, трициклогексилалюминий, трифенилалюминий, три-р-толилалюминий, трибензилалюминий, диэтилфенилалюминий, диэтил-р-толилалюминий, диэтилбензилалюминий, этилдифенилалюминий, этилди-р-толилалюминий, этилдибензилалюминий, диэтилалюминий гидрид, ди-n-пропилалюминий гидрид, диизопропилалюминий гидрид, ди-n-бутилалюминий гидрид, диизобутилалюминий гидрид, ди-n-октилалюминий гидрид, дифенилалюминий гидрид, ди-р-толилалюминий гидрид, дибензилалюминий гидрид, фенилэтилалюминий гидрид, фенил-n-пропилалюминий гидрид, фенилизопропилалюминий гидрид, фенил-n-бутилалюминий гидрид, фенилизобутилалюминий гидрид, фенил-n-октилалюминий гидрид, р-толилэтилалюминий гидрид, р-толил-n-пропилалюминий гидрид, р-толилизопропилалюминий гидрид, р-толил-n-бутилалюминий гидрид, р-толилизобутилалюминий гидрид, р-толил-n-октилалюминий гидрид, бензилэтилалюминий гидрид, бензил-n-пропилалюминий гидрид, бензилизопропилалюминий гидрид, бензил-n-бутилалюминий гидрид, бензилизобутилалюминий гидрид, и бензил-n-октилалюминий гидрид, этилалюминий дигидрид, n-пропилалюминий дигидрид, изопропилалюминий дигидрид, n-бутилалюминий дигидрид, изобутилалюминий дигидрид, n-октилалюминий дигидрид, а также:

диметилалюминий метоксид, диэтилалюминий метоксид, диизобутилалюминий метоксид, диметилалюминий этоксид, диэтилалюминий этоксид, диизобутилалюминий этоксид, диметилалюминий феноксид, диэтилалюминий феноксид, диизобутилалюминий феноксид, метилалюминий диметоксид, этилалюминий диметоксид, изобутилалюминий диметоксид, метилалюминий диэтоксид, этилалюминий диэтоксид, изобутилалюминий диэтоксид, метилалюминий дифеноксид, этилалюминий дифеноксид, изобутилалюминий дифеноксид и т.п., и их смеси.

Триизобутилалюминий (ТИБА) и ди-изобутилалюминий гидрид (ДИБАГ) предпочтительны.

Подходящие углеводороды в качестве растворителя, помимо представленных в примерах, могут включать: линейные и разветвленные алифатические и циклические углеводороды, насыщенной или ненасыщенной природы, или ароматические, например, С5-С35 алканы типа: n-пентан, i-пентан, циклопентан, n-гексан, i-гексан, циклогексан, n-гептан, i-гептан, n-октан, i-октан, нонан, декан или ундекан; С5-С35 алкены типа: пентены, циклопентены, гексен, циклогексен, гептен, октен, нонен, децен или ундецен; а также неконъюгированные диены типа 1,4-пентадиен, гексадиен, циклогексадиен, гептадиен, октади- или триены, нонади- или триены; или ароматические углеводороды типа бензола, толуола, ксилола. Предпочтительны алифатические углеводороды, однако ароматические углеводороды, например толуол, предпочтителен с точки зрения безопасности процесса.

В качестве сопряженного диена (4) при приготовлении каталитического комплекса преимущественно применяют пиперилен или бутадиен 1,3 или изопрен. В качестве сомономеров - бутадиен 1,3 или изопрен или их смеси.

Наиболее предпочтительное соотношение компонентов (1) и (2), составляет 1,5-3,0 г/ат С г-ат РЗЭ. Компоненты (3) и (4) используют преимущественно в количестве 2-20 молей и 10-30 молей на г-ат РЗЭ соответственно. От этих соотношений зависит активность катализатора и качественные характеристики (со)полимера.

В качестве растворителя в представляемой заявке используют преимущественно алифатические или ароматические углеводороды. Полимеризацию проводят при температуре 20-80°С, предпочтительно при 30-60°С. На выходе из полимеризационной батареи полученный раствор полимера (полимеризат) стопперируют, заправляют антиоксидантом и производят отмывку от продуктов разложения каталитического комплекса. Стадии стопперирования и отмывки обычно совмещают, т.к. стоппером одновременно являются и вода и антиоксидант и оба продукта вводятся в один аппарат. Возможно разделение стадий стопперирования и стабилизации полимера антиоксидантом или перемена последовательности этих стадий, однако для данного способа это не играет решающей роли. Отмывка производится водным раствором калиевой или натриевой щелочи с одновременным или последующим введением (или не введением) различных добавок (реагентов, например, такие как: а) антиагломераторы - стеарат натрия, калия, кальция, магния или сульфонол, или калий-кальциевая соль стиромаля, алкилдиметилбензиламмонийхлорид и т.п.; б) технологические добавки - оксиэтилидендифосфоновая кислота, или трилон Б, или щавелевая, или фосфорная кислоты и др.), причем дополнительно вводимые добавки (реагенты) могут вводиться не только на стадии стопперирования и отмывки полимеризата, но и на последующих стадиях, например, в циркуляционную воду перед вводом в дегазатор или непосредственно при дегазации.

Далее полимеризат поступает на водную дегазацию, куда также могут вводиться все вышеуказанные дополнительно вводимые реагенты, что позволяет регулировать рН среды, степень извлечения компонентов каталитического комплекса и некоторые характеристики эластомера. Образующаяся при водной дегазации крошка каучука поступает на вибросито, отделяется от циркуляционной воды. Каучук сушится на червячно-отжимных машинах, вибросушилке и поступает на упаковку.

Сущность заявленного способа и его преимущества по сравнению с контрольным примером и прототипом (пример 1) раскрыты в примерах 2-27.

Указанный технический результат достигается тем, что в предложенном способе получение цис-1,4-полибутадиена, цис-1,4-полиизопрена и цис-1,4-сополимеров бутадиена с изопреном осуществляют следующим образом.

Пример (контрольный). В общем виде полимеризацию бутадиена-1,3 (так же как и изопрена, а также их сополимеризацию) проводят в батарее последовательно расположенных 3-6 реакторов в среде углеводородного растворителя толуола (так же как и гексана, изопентана их смесей и др. углеводородов, указанных выше) в присутствии каталитической системы, состоящей из различных солей лантанидов или лантанидов с различными лигандообразователями, галогенсодержащих соединений (ГСС), диена и металлорганического соединения (МОС), предпочтительно алюминийорганического соединения (АОС), например триизобутилалюминия (ТИБА), содержащего алкилалюминий гидрид, например диизобутилалюминий гидрид (ДИБАГ). Последний является регулятором молекулярной массы эластомера и может вводиться как раздельно, так и совместно с АОС на различных стадиях процесса полимеризации.

Более конкретно.

Для приготовления каталитического комплекса в аппарат емкостью 2 м3, снабженный мешалкой, загружают в атмосфере азота 60 л раствора неодимовой соли 2-этилгексановой кислоты (15,0 моль), к которому последовательно добавляют при работающей мешалке (150 моль) пиперилена и 1395 л (300 моль) толуольного раствора триизобутилалюминия (ТИБА), 45 моль толуольного раствора изобутилалюминийсесквихлорида (ИБАСХ), (150 моль) пиперилена и 1395 л (300 моль) толуольного раствора триизобутилалюминия (ТИБА). Содержимое аппарата перемешивают в течение 24 часов при температуре 35°С. Получают суспензию каталитического комплекса с концентрацией редкоземельных элементов (РЗЭ) 0,01 моль/л.

Соотношение компонентов в комплексе РЗЭ: пиперилен: ТИБА: ИБАСХ = 1:20:20:3 (молярн).

На полимеризационную батарею, состоящую из 3 реакторов, непрерывно подается 3 т/час бутадиена 1,3 в качестве мономера, 25 т/час толуола в качестве растворителя. Дозировка каталитического комплекса, подаваемого в первый реактор, составляет 0.35 моль Nd/100 кг/ч дивинила. Процесс полимеризации обычно длится в течение 3 часов при температуре 32°С до конверсии мономера 98 мас.% (в данном случае - 90 мас.%), после чего его обрывают путем введения антиоксиданта НГ-2246 [2,2'-метилен-бис-(4-метил, 6-трет-бутилфенол] (другие фирменные наименования - Вулканокс, Лавинокс, Нафтанокс, Агидол 2, АО-123, АО-300, которые содержат от 55 до 100 мас.% указанного соединения) в количестве 0,5 кг на 100 кг каучука (0,5 мас.%) и отмывают водой. Могут быть использованы и любые другие известные и применимые антиоксиданты, в данном случае это не играет решающей роли. В качестве дополнительно вводимого реагента, способствующего повышению степени извлечения продуктов разрушения каталитического комплекса из полимеризата, используется калиевая щелочь. Таким образом, для отмывки используется 1 кг 5%-ного (мас.) раствора калиевой щелочи на каждые 100 кг полимера. Не существует принципиальной разницы между использованием в данном способе калиевой или натриевой щелочи. (Практически, использование той или иной щелочи зависит лишь от их наличия на складе предприятия). Возможно также использование кислот соляной, серной и др.

Далее стопперированный и отмытый полимеризат в количестве 29 т/ч поступает на водную дегазацию, где при температуре 100-110°С происходит удаление растворителя и окончательная отмывка полимеризата от остатков катализатора. Образовавшаяся при этом крошка каучука затем отделяется от воды, сушится и упаковывается. Циркуляционная вода поступает затем на установку для выделения отдельных компонентов из воды и последующего их использования для приготовления каталитического комплекса.

Конверсия мономера в последнем аппарате 90 мас.%. Характеристика полученного каучука: вязкость по Муни 55 ед., содержание 1,4-цис-звеньев 96,1 мас.%. Молекулярные характеристики: Mw=462000, Mn=110000, Mw/Mn =4,2. При испытании резин, полученных на основе этого каучука, результаты составили: Условное напряжение при 300%-ном растяжении 6,7 МПа, условная прочность при растяжении -18,5 МПа.

Пример 1 (прототип). Для приготовления каталитического комплекса в аппарат емкостью 2 м3, снабженный мешалкой, загружают в атмосфере азота 60 л раствора неодимовой соли альфа-разветвленных монокарбоновых кислот {[Н(С2Н4)n(СН3)(С4Н9)]С-СОО}3 Nd, где n=1-6 (16,2 моля), к которому последовательно прибавляют при работающей мешалке 28,7 л (40,3 моля хлора) толуольного раствора изобутилалюминийсесквихлорида (ИБАСХ), 16,2 л (162 моля) пиперилена и 1674 л (324 моля) толуольного раствора триизобутилалюминия (ТИБА) с содержанием диизобутилалюминийгидрида 32 мас.%. Содержимое аппарата перемешивают в течение 12 часов при 25°С. Получают каталитический комплекс с концентрацией редкоземельных элементов (РЗЭ) 0,0091 моль/л. Соотношение компонентов в комплексе РЗЭ: ИБАСХ: пиперилен: ТИБА = 1:2,5 (по хлору):10:20 (молярн.).

Полимеризацию бутадиена осуществляют на батарее из шести полимеризаторов, куда подают 30 т/ч шихты, представляющей собой 10%-ный (мас.) раствор бутадиена (3 т/ч = 55555,55 моль/ч) в толуоле (27 т/ч) и 407 л/ч (3,7 моля РЗЭ/ч) суспензии каталитического комплекса. Молярное соотношение бутадиен: РЗЭ = 55555,55 моль/ч: 3,7 моль/ч =15015. Общая длительность процесса полимеризации - 5 часов. Температура процесса полимеризации 30°С.

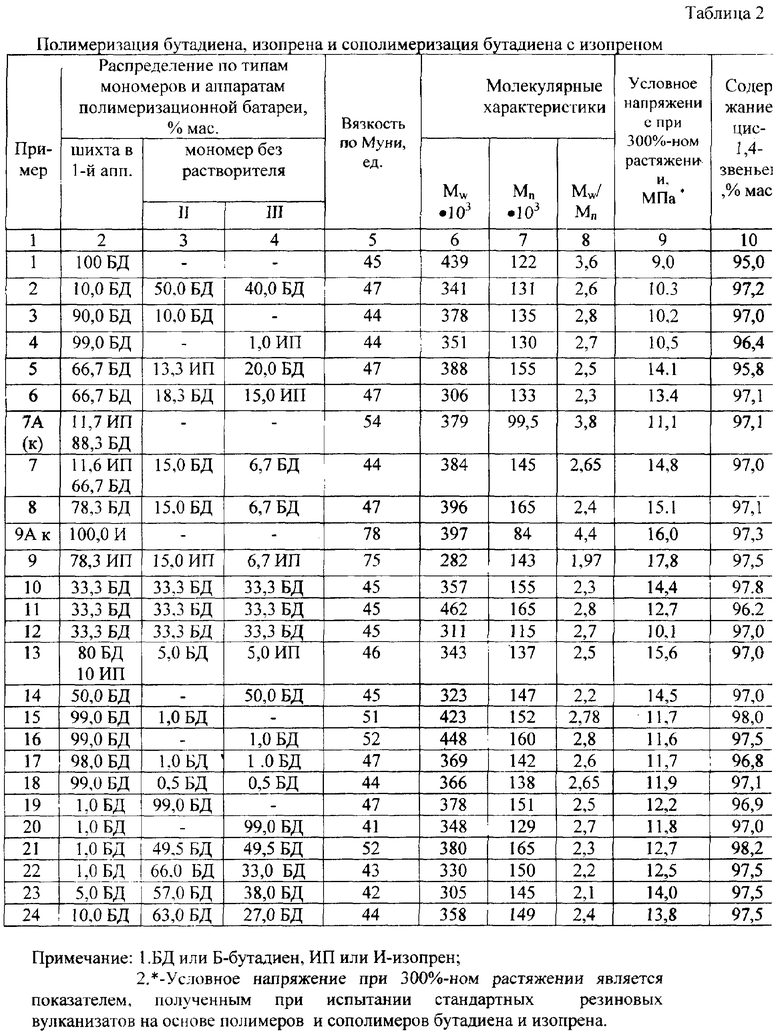

Конверсия мономера в шестом полимеризаторе 92 мас.% Обрыв процесса полимеризации осуществляют раствором антиоксиданта (0,5 мас.% агидола-2). Отмывку полимеризата осуществляют частично умягченной водой в соотношении 1:1. Полимер после выделения и сушки имеет следующие характеристики: вязкость по Муни 45 ед., пластичность по Карреру 0,61 ед., эластическое восстановление 0,67 мм, хладотекучесть 27,9 мм/ч, содержание 1,4-цис-звеньев 95,0 мас.% молекулярные характеристики: Mw=439200, Mn=122000, Mw/Mn=3,6. Прочностные характеристики полимера представлены в табл. 2.

Пример 2. Приготовление каталитического комплекса на основе РЗЭ, осуществляется также как в примере 1. Соотношение компонентов в комплексе РЗЭ: ИБАСХ: бутадиен: ТИБА = 1:0,5 (по хлору):30:12 (молярн). В качестве растворителя используется гексановая фракция.

В отличие от примера 1 используется толуольный раствор ТИБА, который содержит диизобутилалюминийгидрид - 32 мас.%, ТИБДАО - 2 мас.%, металлический алюминий в виде дисперсии с размером частиц 5-150μ в количестве 1,07% от массы ТИБА).

В отличие от примера 1 полимеризацию бутадиена осуществляют на батарее из пяти полимеризаторов, причем шихту в количестве 30 т/ч (0,3 т/ч бутадиена) подают в первый аппарат по ходу полимеризационной батареи из расчета концентрации шихты по мономеру 1 мас.%. Каталитический комплекс подают также в первый реактор из расчета 0.123 моль Nd/100 кг/ч дивинила (или 3,69 моль/ч на всю суммарную подачу мономера 3,0 т/ч=55555,55 моль/ч). Далее, во второй реактор вводится бутадиен (без растворителя) в количестве 1,5 т/ч (что, вместе с подачей мономера в первый реактор, составляет 60 мас.% от общей подачи мономера), а остальной мономер (1,2 т/ч) вводится в третий реактор. Таким образом, в первый реактор подается 10 мас.%, второй 50 мас.%, а в третий - 40 мас.% от суммарно вводимого мономера. Процесс полимеризации продолжается в двух последующих полимеризаторах батареи. Температура процесса полимеризации 37°С. Конверсия мономера в последнем полимеризаторе 96 мас.%. Обрыв процесса полимеризации и отмывка полимеризата осуществляются одновременной подачей антиоксиданта Агидол 2 (0,5 мас.%) и воды (50 л/ч). Молярное соотношение бутадиен: РЗЭ = 55555,55 моль/ч: 3,69 моль/ч =15055.

Полимер после выделения и сушки имеет следующие характеристики: вязкость по Муни 47 ед., пластичность по Карреру 0,55 ед., содержание 1,4-цис-звеньев 97,2 мас.%. Mw=340600, Mn=131000, Mw/Mn=2,6. Прочностные характеристики полимера представлены в табл. 1

Пример 3. В отличие от примера 2 при приготовлении каталитического комплекса вместо неодимовой соли альфа-разветвленных монокарбоновых кислот используют нафтенат неодима в виде раствора в гексане. Соотношение компонентов в комплексе РЗЭ: ИБАСХ: изопрен: ТИБА = 1:3,5 (по хлору):30:15 (молярн). Шихту в количестве 27 т/ч с содержанием мономера 10 мас.% (2,7 т/ч), остальное - толуол, подают в 1-й аппарат полимеризационной батареи (90 мас.% от суммарного мономера). Остальные 0,3 т/ч бутадиена подают во второй реактор без растворителя. Температура процесса полимеризации 60°С. Конверсия мономера в последнем аппарате 98 мас.%. Обрыв процесса полимеризации и отмывка полимеризата осуществляется так же как в примере 2. Свойства полученного полимера: вязкость по Муни 44 ед., пластичность по Карреру 0,49 ед., содержание 1,4-цис-звеньев 97,0 мас.%. Mw=378000, Mn=135000, Mw/Mn=2,8. Прочностные характеристики полибутадиена представлены в табл.

Пример 4. В отличие от примера 2 при приготовлении каталитического комплекса вместо неодимовой соли альфа-разветвленных монокарбоновых кислот используют 2-этилгексаноат неодима. Кроме того, вместо полибутадиена получают сополимер бутадиена с изопреном.

Для приготовления каталитического комплекса в аппарат емкостью 2 м3, снабженный мешалкой, загружают в атмосфере азота 60 л раствора неодимовой соли 2-этилгексановой кислоты (15,0 моль), к которому последовательно добавляют при работающей мешалке 25,8 л (37,5 моль хлора) толуольного раствора изобутилалюминийсесквихлорида (ИБАСХ), 15,0 л (150 моль) пиперилена и 1395 л (300 моль) толуольного раствора триизобутилалюминия (ТИБА), содержащего 26,9% мольн. от общего алюминия диизобутилалюминийгидрида (ДИБАГ) и 14,1% мольн. от общего алюминия тетраизобутилдиалюмоксана (ТИБДАО) и 0,3 мас.% металлического алюминия в виде равномерно распределенной дисперсии с размером частиц 2-20μ. Содержимое аппарата перемешивают в течение 24 часов при температуре 25°С. Получают каталитический комплекс с концентрацией редкоземельных элементов (РЗЭ) 0,01 моль/л. Соотношение компонентов в комплексе РЗЭ: ИБАСХ: пиперилен: ТИБА = 1:1 (по хлору):20:10 (молярн). Дозировка каталитического комплекса подаваемого в первый реактор составляет 0.1 моль Nd/100 кг/ч дивинила (на всю суммарную подачу мономера). Растворитель - толуол. Шихту в количестве 29,7 т/ч, представляющую собой 10%-ный (мас.) раствор бутадиена (2,97 т/ч) в толуоле, подают в 1-й реактор полимеризационной батареи. Остальной (со) мономер - 0,03 т/ч изопрена подают в третий реактор. Таким образом, в первый реактор подается бутадиен (99 мас.% от суммы мономеров), а в третий - изопрен (1 мас.% от суммы вводимых мономеров). Температура процесса полимеризации 40°С. Суммарная конверсия мономеров в последнем аппарате 93 мас.%. Обрыв процесса полимеризации и отмывку полимеризата производят одновременным введением подщелоченной воды (120 л/ч) и антиоксиданта 0,4 мас.%. Вингстэй Л. Свойства сополимера бутадиена с изопреном после выделения и сушки: вязкость по Муни 44 ед., пластичность по Карреру 0,53 ед., содержание 1,4-цис-звеньев 96,4 мас.%. Mw=351000, Мn=130000, Мw/Мn=2,7.

Пример 5. Сополимеризация бутадиена с изопреном под влиянием каталитического комплекса на основе РЗЭ также, как в примере 2, но, в отличие от примера 2, при приготовлении каталитического комплекса вместо неодимовой соли альфа-разветвленных монокарбоновых кислот используют неодеканоат неодима. Соотношение компонентов в комплексе РЗЭ: ИБАСХ: пиперилен: ТИБА = 1:2,6 (по хлору):100:11 (молярн). Дозировка каталитического комплекса подаваемого в первый реактор составляет 0.25 моль Nd/100 кг/ч дивинила (на всю суммарную подачу мономеров). Шихту в количестве 20 т/час подают в 1-й реактор полимеризационной батареи с содержанием 2,0 т/ч бутадиена - мономера, во второй реактор вводится 400 кг/ч изопрена - сомономера и далее в третий реактор вводится еще 600 кг/ч бутадиена. Необходимое дополнительное количество толуола - 9 т/ч вводится в четвертый реактор. Таким образом, углеводородный растворитель с температурой +140°С подается в четвертый реактор одновременно с мономерами, поступающими во второй и третий реакторы. Температура процесса полимеризации 36°С. Конверсия мономеров в последнем аппарате 94 мас.%. Триблок-цис-1,4-сополимер бутадиена с изопреном после выделения и сушки имеет следующие характеристики: вязкость по Муни 47 ед., пластичность по Карреру 0,46 ед., содержание 1,4-цис-звеньев 95,8 мас.% бутадиена и изопрена. Mw=388000, Mn=155000, Mw/Mn=2,5.

Пример 6. Отличается от примера 5 тем, что изопрен в количестве 450 кг/ч вводится в третий реактор, а бутадиен в количестве 550 кг/ч - во второй. В толуол, подаваемый в четвертый реактор, добавляется ТИБА (из расчета 0,03 моль на 100 кг суммарно подаваемых мономеров). Диблок-цис-1,4-сополимер бутадиена с изопреном после выделения и сушки имеет следующие характеристики: вязкость по Муни 47 ед., пластичность по Карреру 0,6 ед., содержание 1,4-цис-звеньев 97,1 мас.% бутадиена и изопрена. Mw=306000, Мn=133000, Мw/Мn=2,3

Пример 7А (контрольный по смеси изопрена и бутадиена). Отличается от примера 1 тем, что изопрен в количестве 350 кг/ч вводится совместно с бутадиеном в шихту, поступающую в первый реактор. Температура процесса полимеризации 30°С. Конверсия мономеров - 97 мас.%. Полученный статистический цис-1,4-сополимер бутадиена с изопреном имеет следующие свойства: вязкость по Муни 54 ед., пластичность по Карреру 0,5 ед., содержание 1,4-цис-звеньев 97,1 мас.% бутадиена и изопрена. Мw=379000, Мn=99500, Mw/Mn=3,8

Пример 7. Отличается от примера 5 тем, что изопрен в количестве 350 кг/ч вводится совместно с основным потоком бутадиена в шихту, поступающую в первый реактор, а вводимый дополнительно 100%-ный (без растворителя) бутадиен в количестве 450 кг/ч - во второй, и в количестве 200 кг/ч - в третий реактор. Температура процесса полимеризации 42°С. Конверсия мономера - 98 мас.%. Полученный статистический цис-1,4-сополимер бутадиена с изопреном имеет следующие свойства: вязкость по Муни 44 ед., пластичность по Карреру 0,52 ед., содержание 1,4-цис-звеньев 97,0 мас.% бутадиена и изопрена. Mw=384000, Mn=145000, Mw/Mn=2,65.

Пример 8. Отличается от примера 7 тем, что изопрен вообще не используется, а бутадиен в количестве 450 кг/ч поступает во второй и в количестве 200 кг/ч - в третий реактор. Температура процесса полимеризации 38°С. Конверсия мономера - 97 мас.%. Полученный цис-1,4-полибутадиен имеет следующие свойства: вязкость по Муни 47 ед., пластичность по Карреру 0,6 ед., содержание 1,4-цис-звеньев 97,1 мас.% бутадиена. Mw=396000, Mn=165000, Mw/Mn=2,4.

Пример 9A (контрольный по изопрену). Отличается от примера 1 тем, что в качестве мономера используется только изопрен, который подается в первый реактор с шихтой, (30 т/ч), представляющей собой 10%-ный (мас.) раствор изопрена (3 т/ч) в толуоле. Температура процесса полимеризации 36°С. Конверсия мономера - 93 мас.% Полученный цис-1,4-полиизопрен имеет следующие свойства: вязкость по Муни 78 ед., пластичность по Карреру 0,30 ед., содержание 1,4-цис-звеньев 97,3 мас.% изопрена. Условная прочность при растяжении МПа (при 23°С) - 28,3, относительное удлинение 678%, Mw=397000, Mn=84000, Mw/Mn=4.4.

Пример 9. Отличается от примера 8 тем, что используется только изопрен, сначала он подается в первый реактор с шихтой, а затем в количестве 450 кг/ч поступает во второй, и в количестве 200 кг/ч - в третий реактор. Температура процесса полимеризации 36°С. Конверсия мономера - 98 мас.%. Полученный цис-1,4-полиизопрен имеет следующие свойства: вязкость по Муни 75 ед. пластичность по Карреру 0,38 ед., содержание 1,4-цис-звеньев 97,5 мас.% изопрена. Условная прочность при растяжении - 31,5 МПа, относительное удлинение 800%, Mw=282000, Mn=143000, Mw/Mn=1,97.

Пример 10. В отличие от предыдущих примеров для приготовления каталитического комплекса в аппарат емкостью 2 м3, снабженный мешалкой, загружают в атмосфере азота 35 л (10,5 моль РЗЭ), толуольного раствора трибутилфосфатного (ТБФ) комплекса трихлорида дидима. (Дидим представляет собой смесь 72 мас.% неодима, 15 мас.% лантана., 8 мас.% празеодима, 4 мас.% церия и 1 мас.% гадолиния). (Формула комплекса NdCl3·3 ТБФ (где символом Nd-представлен как основной компонент общей смеси лантаноидов, включающих хлориды дидима - сумму всех вышеуказанных лантаноидов). Далее вводится 10,5 л (105 моль) пиперилена и 1465 л (315 моль) толуольного раствора ТИБА (с содержанием диизобутилалюминийгидрида 27 мас.%, ТИБДАО - 1 мас.%, металлического алюминия в виде дисперсии с размером частиц 5-50μ - в количестве 0,56 мас.%). Содержимое аппарата перемешивают в течение 20 ч. Одновременно при этом происходит созревание каталитического комплекса. Получают раствор каталитического комплекса с концентрацией РЗЭ 0,0070 моль/л. Соотношение компонентов в каталитическом комплексе РЗЭ: пиперилен: ТИБА (с содержанием диизобутилалюминий гидрида 27 мас.%, ТИБДАО - 1 мас.%, металлический алюминий в виде дисперсии с размером частиц 5-50μ в количестве 0,56 мас.%) = 1:10:30. (молярн.)

Полимеризацию бутадиена осуществляют на батарее из 5-ти полимеризаторов, причем 20 т/ч шихты с 5%-ной (мас.) концентрацией бутадиена в количестве (1 т/ч бутадиена) подают в 1-й по ходу полимеризационной батареи реактор, куда также подается раствор каталитического комплекса в количестве 1600 л/ч (10,5 моль РЗЭ/ч). Таким образом, в первый, второй и третий реакторы подается по 33,333 мас.%, от суммарно вводимого мономера, взятого за 100 мас.%.

Температура полимеризации 60°С. Далее по 1 т/ч мономера подается во второй и третий реакторы без растворителя. Соотношение суммарного количества мономера (3,0 т/ч = 55555,55 моль/ч) к РЗЭ (10,5 моль РЗЭ/ч) ≈ 5291.

Далее процесс продолжается в 2-х последующих полимеризаторах батареи. В четвертый реактор подается дополнительно 3 т/ч толуола с температурой -25°С и в пятый реактор подается еще 5 т/ч толуола с температурой +25°С. Таким образом, углеводородный растворитель, поступающий в четвертый и пятый реакторы с температурой от -25°С до +25°С, подается одновременно, но не вместе с мономером, поступающим во второй и третий реакторы. Конверсия мономера в последнем аппарате 94 мас.%. Обрыв процесса полимеризации осуществляют раствором антиоксиданта (0,5 мас.% агидола-2) и одновременно подают воду (100 л/ч) и для обрыва и для отмывки полимеризата. Далее полимеризат поступает на водную дегазацию и сушку выделенного каучука на червячных агрегатах. Свойства полимера после выделения и сушки: вязкость по Муни 45 ед., пластичность по Карреру 0,41 ед., эластическое восстановление 1,62 мм, хладотекучесть 5,1 мм/ч, содержание 1,4-цис-звеньев 97,8 мас.%. Mw=357000, Мn=155000, Mw/Mn=2,3.

Пример 10А. В отличие от примера 10 в третий реактор раздельно от точки ввода мономера, но одновременно с ним, подается растворитель - толуол, 1 т/ч с температурой 40°С, а в четвертый реактор вместо 3 т/ч одновременно подается 2 т/ч толуола. Конверсия мономера в последнем аппарате 93 мас.%. Свойства полимера после выделения и сушки: вязкость по Муни 48 ед., пластичность по Карреру 0,51 ед., содержание 1,4-цис-звеньев 97,5 мас.%. Мw=368000, Мn=147000, Mw/Mn=2,5. При испытании резин, полученных на основе этого каучука, результаты составили: Условное напряжение при 300%-ном растяжении 12,5 МПа, условная прочность при растяжении - 23,0 МПа.

Пример 10Б. В отличие от примера 10А в качестве растворителя используется гексановая фракция (температура кипения 60-80°С). Конверсия мономера в последнем аппарате 99 мас.%. Свойства полимера после выделения и сушки: вязкость по Муни 45 ед., пластичность по Карреру 0,52 ед., содержание 1,4-цис-звеньев 97,2 мас.%. Mw=374000, Мn=144000, Mw/Mn=2,6. При испытании резин, полученных на основе этого каучука, результаты составили:

Условное напряжение при 300%-ном растяжении 12,0 МПа, условная прочность при растяжении - 24,0 МПа.

Пример 11. Приготовление каталитического комплекса на основе РЗЭ осуществляется так же как в примере 4, дозировка каталитического комплекса подаваемого в первый реактор составляет 0.21 моль Nd/100 кг/ч дивинила (на всю суммарную подачу мономера), а процесс полимеризации осуществляется по схеме примера 10. В отличие от примера 10 в четвертый полимеризатор одновременно поступает на разбавление 6 т/ч толуола с температурой +60°С, а в пятый 2 т/ч толуола с температурой +140°С.

Конверсия мономера в последнем аппарате 99 мас.%. Обрыв полимеризации и отмывка полимеризата так же как в примере 6. Полимер после выделения и сушки имеет следующие характеристики: вязкость по Муни 45 ед., пластичность по Карреру 0,38 ед., эластическое восстановление 1,70 мм, хладотекучесть 4,1 мм/ч, содержание 1,4-цис-звеньев 96,2 мас.%. Mw=462000, Mn=165000, Mw/Mn=2.8.

Пример 12. Отличается от примера 11 тем, что дозировка каталитического комплекса, подаваемого в первый реактор, составляет 0,11 моль Nd/100 кг/ч дивинила (на всю суммарную подачу мономера), а в одновременно вводимый толуол, дополнительно (раздельно от мономера, в другую точку ввода) подаваемый в третий реактор в количестве 0,5 т/ч, дополнительно вводится 0,2 моль/ч ТИБА, содержащий 40 мас.% диизобутилалюминийгидрида от общего алюминия, а также 0,1 мас.% ТИБДАО, 0,7 мас.% изобутоксидиалкилалюминия и 0,1 мас.% металлического алюминия с размером частиц от 2 до 40μ. Конверсия мономера в последнем аппарате 99 мас.%. Полимер после выделения и сушки имеет следующие характеристики: вязкость по Муни 45 ед., пластичность по Карреру 0,58 ед., содержание 1,4-цис-звеньев 97,0 мас.%. Mw=311000, Mn=115000, Mw/Mn=2,7.

Пример 13. В отличие от предыдущих примеров 9, 9А сополимеризацию бутадиена с изопреном осуществляют на батарее из четырех реакторов. Причем шихту (27 т/ч), представляющую собой 10%-ный (мас.) раствор смеси бутадиена (2,4 т/ч) и изопрена (0,3 т/ч) в толуоле, подают в 1-й аппарат, затем 0,15 т/ч бутадиена без растворителя подают во второй реактор и 0,15 т/ч изопрена - в третий. Распределение 100 мас.% суммы мономеров по аппаратам: первый реактор - 80 мас.% бутадиена, 10 мас.% зопрена; второй реактор - 5 мас.% бутадиена; третий реактор - 5 мас.% изопрена. Каталитический комплекс РЗЭ, полученный как описано в примере 4, в количестве 407 л/ч (3,7 моль РЗЭ/ч) в 1-й аппарат. Состав общей мономерной смеси: 85 мас.% бутадиена и 15 мас.% изопрена. Суммарная подача мономеров - 3,0 т/ч = 55555,55 моль/ч. Молярное соотношение сумма мономеров: РЗЭ = 55555,55 моль/ч: 3,7 моль/ч РЗЭ = 15015. Температура процесса полимеризации 40°С. Конверсия мономера - 97 мас.%. Обрыв процесса полимеризации и отмывка полимеризата - так же как в примере 1. Цис-1,4-сополимер бутадиена с изопреном после выделения и сушки имеет следующие характеристики: вязкость по Муни 46 ед., содержание 1,4-цис-звеньев 97 мас.%. Mw=342500, Мn=137000, Mw/Mn=2,5.

Пример 14. То же, что и в примере 13, но в отличие от примера 13 изопрен не используется, а шихту в количестве 28,5 т/ч с одержанием бутадиена 1,5 т/ч (50 мас.% от общего количества мономера - остальное гексан) подают в 1-й реактор полимеризационной батареи. Остальное 50 мас.% количество мономера вводится в третий полимеризатор без растворителя. Температура процесса полимеризации 60°С. Конверсия мономера - 97 мас.%. Свойства сополимера: вязкость по Муни 45 ед., пластичность по Карреру 0,39 ед., содержание 1,4-цис-звеньев 97,0 мас.%. Mw=323000, Mn=147000, Mw/Mn=2,2.

Пример 15. Отличается от примера 14 тем, что количество бутадиена в шихте (29,97 т/ч), поступающей в первый реактор, составляет 2,97 т/ч (остальное - толуол), а во второй реактор подается оставшаяся (от суммарного количества 3,0 т/ч) часть мономера (бутадиена) - 0,03 т/ч (1 мас.% от общего количества) без растворителя. Температура процесса полимеризации 25°С. Конверсия мономера - 92 мас.%. Mw=422600, Mn=152000, Mw/Mn=2,78.

Пример 16. Отличается от примера 15 тем, что оставшаяся часть бутадиена 0,03 т/ч (1,0 мас.% от общего количества) подается в третий реактор без растворителя. Температура процесса полимеризации 30°С. Конверсия мономера - 94 мас.%. Mw=448000, Мn=160000, Mw/Mn=2,8.

Пример 17. Отличается от примера 15 тем, что в первый полимеризатор поступает 2,94 т/ч мономера, а оставшаяся часть бутадиена по 0,03 т/ч (по 1,0 мас.% от общего количества) подается одновременно во второй и в третий реактор без растворителя. Температура процесса полимеризации 70°С. Конверсия мономера - 97 мас.% Mw=369000, Мn=142000, Mw/Mn=2,6.

Пример 18. Отличается от примера 15 тем, что оставшаяся часть бутадиена по 0,015 т/ч (по 0,5 мас.% от общего количества) подается одновременно во второй и в третий реактор без растворителя. Температура процесса полимеризации 50°С. Конверсия мономера - 95 мас.%. Mw=366000, Мn=138000, Mw/Mn=2,65.

Пример 19. Отличается от примера 15 тем, что оставшаяся часть бутадиена 2,97 т/ч (99,0 мас.% от общего количества) подается во второй реактор без растворителя. Температура процесса полимеризации 60°С. Конверсия мономера - 97 мас.%. Mw=378000, Mn=151000, Mw/Mn=2,5.

Пример 20. Отличается от примера 15 тем, что оставшаяся часть бутадиена 2,97 т/ч (99,0 мас.% от общего количества) подается в третий реактор без растворителя. Температура процесса полимеризации 80°С. Конверсия мономера - 98 мас.%. Mw=348000, Мn=129000, Mw/Mn=2,7.

Пример 21. Отличается от примера 20 тем, что оставшаяся часть бутадиена 2,97 т/ч (99,0 мас.% от общего количества) подается одновременно во второй и в третий реактор без растворителя с распределением поровну, т.е. по 1,485 т/ч (по 49,5 мас.%). Температура процесса полимеризации 35°С. Конверсия мономера - 96 мас.%. Mw=380000, Mn=165000, Mw/Mn=2,3.

Пример 21А. В отличие от примера 21 во второй реактор подается дополнительно 0,001 моль/ч толуольного раствора ДИБАГ, раздельно от мономера. Конверсия мономера в последнем аппарате 95 мас.%. Свойства полимера после выделения и сушки: вязкость по Муни 42 ед., пластичность по Карреру 0,61 ед., содержание 1,4-цис-звеньев 97,5 мас.%. Mw=335000, Mn=124000, Mw/Mn=2,7. При испытании резин, полученных на основе этого каучука, результаты составили: Условное напряжение при 300%-ном растяжении 10,3 МПа, условная прочность при растяжении - 22,3 МПа.

Пример 21Б. В отличие от примера 21А в первый реактор одновременно с мономером, поступающим в этот реактор, подается дополнительно 1,5 моль/ч толуольного раствора смеси 1,0 моль/ч триалкилалюминия и 0,5 моль/ч диалкилалюминийгидрида (в соотношении 2:1). Конверсия мономера в последнем аппарате 98 мас.%. Свойства полимера после выделения и сушки: вязкость по Муни 40 ед., пластичность по Карреру 0,62 ед., содержание 1,4-цис-звеньев 97,0 мас.%. Mw=367000, Мn=131000, Mw/Mn=2,8. При испытании резин, полученных на основе этого каучука, результаты составили: Условное напряжение при 300%-ном растяжении 10,3 МПа, условная прочность при растяжении - 23,1 МПа.

Пример 21В. В отличие от примера 21А во второй реактор одновременно с мономером, поступающим в этот реактор, подается дополнительно к подаваемому каталитическому комплексу 1,5 моль/ч раствора смеси 0,15 моль/ч тетраизобутилдиалюмоксана (ТИБДАО), 0,9 моль/ч триэтилалюминия и 0.45 моль/ч диэтилалюминийгидрида в гексане в соотношении 1:6:3 (молярн.). Конверсия мономера в последнем аппарате 99 мас.% Свойства полимера после выделения и сушки: вязкость по Муни 41 ед., пластичность по Карреру 0,6 ед., содержание 1,4-цис-звеньев 97,3 мас.%. Mw=370000, Mn=137000, Mw/Mn=2,7. При испытании резин, полученных на основе этого каучука, результаты составили: Условное напряжение при 300%-ном растяжении 11,0 МПа, условная прочность при растяжении - 22,5 МПа.

Пример 21Г. В отличие от примера 21А в третий реактор одновременно с мономером, поступающим в этот реактор, подается раздельно от мономера, в другую точку ввода, 10 л/ч (С=0,172 моль/л) толуольного раствора триизобутилалюминия (ТИБА), содержащего 45,1% мольн. от общего алюминия диизобутилалюминийгидрида (ДИБАГ) и 0,4% мольн. от общего алюминия изобутилдиалюмоксана. Конверсия мономера в последнем аппарате 97%. Свойства полимера после выделения и сушки: вязкость по Муни 42 ед., пластичность по Карреру 0,57 ед., содержание 1,4-цис-звеньев 97,9 мас.%. Mw=382000, Mn=147000, Mw/Mn=2,6. При испытании резин, полученных на основе этого каучука, результаты составили: Условное напряжение при 300%-ном растяжении 12,0 МПа, условная прочность при растяжении - 23,3 МПа.

Пример 21Д. В отличие от примера 21А в третий реактор одновременно с мономером, поступающим в этот реактор, подается 22 л/ч (С=0,072 моль/л) толуольного раствора полиизобутилалюмоксана (ПАО). Конверсия мономера в последнем аппарате 96 мас.%. Свойства полимера после выделения и сушки: вязкость по Муни 43 ед., пластичность по Карреру 0,54 ед., содержание 1,4-цис-звеньев 97,7 мас.%. Mw=347000, Mn=124000, Mw/Mn=2,8. При испытании резин, полученных на основе этого каучука, результаты составили: Условное напряжение при 300%-ном растяжении 10,5 МПа, условная прочность при растяжении - 22,4 МПа.

Пример 21Е. В отличие от примера 21А во второй реактор одновременно с мономером, подается 15 л/ч толуольного раствора (С=0,1 моль/л) этилалюмоксана. Конверсия мономера в последнем аппарате 96 мас.%. Свойства полимера после выделения и сушки: вязкость по Муни 43 ед., пластичность по Карреру 0,59 ед., содержание 1,4-цис-звеньев 97,3 мас.%. Mw=351000, Mn=130000, Mw/Mn=2,7. При испытании резин, полученных на основе этого каучука, результаты составили: Условное напряжение при 300%-ном растяжении 11,8 МПа, условная прочность при растяжении - 22,2 МПа.

Пример 21Ж. В отличие от примера 21А в третий реактор одновременно с мономером, раздельно от мономера, в другую точку ввода подается 15 л/ч толуольного раствора (С=0,1 моль/л) ДИБАГ. Конверсия мономера в последнем аппарате 98 мас.%. Свойства полимера после выделения и сушки: вязкость по Муни 42 ед., пластичность по Карреру 0,61 ед., содержание 1,4-цис-звеньев 97,7 мас.%. Mw=355000, Mn=134000, Mw/Mn=2,65. При испытании резин, полученных на основе этого каучука, результаты составили: Условное напряжение при 300%-ном растяжении 12,0 МПа, условная прочность при растяжении - 23,0 МПа.

Пример 21-З. В отличие от примера 21А раствор ДИБАГ дополнительно подается в первый реактор. Конверсия мономера в последнем аппарате 95 мас.%. Свойства полимера после выделения и сушки: вязкость по Муни 41 ед., содержание 1,4-цис-звеньев 97,0 мас.%. Mw=343000, Мn=124700, Mw/Mn=2,75. При испытании резин, полученных на основе этого каучука, результаты составили: Условное напряжение при 300%-ном растяжении 10,2 МПа, условная прочность при растяжении - 21,3 МПа.

Пример 21И. В отличие от примера 21А в первый реактор подается вместо ДИБАГ, раствор ТИБДАО той же концентрации. Конверсия мономера в последнем аппарате 95 мас.%. Свойства полимера после выделения и сушки: вязкость по Муни 46 ед., содержание 1,4-цис-звеньев 97,9 мас.%. Mw=350000, Мn=140000, Mw/Mn=2,5. При испытании резин, полученных на основе этого каучука, результаты составили: Условное напряжение при 300%-ном растяжении 11,8 МПа, условная прочность при растяжении - 23,0 МПа.

Пример 21К В отличие от примера 21А во второй реактор одновременно с мономером, через отдельную точку ввода подается раствор ТИБА (0,001 моль/ч). Конверсия мономера в последнем аппарате 95 мас.%. Свойства полимера после выделения и сушки: вязкость по Муни 48 ед., содержание 1,4-цис-звеньев 97,0 мас.%. Mw=389000, Mn=144000, Mw/Mn=2,7. При испытании резин, полученных на основе этого каучука, результаты составили: Условное напряжение при 300%-ном растяжении 10,9 МПа, условная прочность при растяжении - 22,0 МПа.

Пример 21Л. В отличие от примера 10 в третий реактор одновременно с мономером, поступающим в этот реактор, подается толуольный раствор ТИБА (1,5 моль/ч). Конверсия мономера в последнем аппарате 95 мас.% Свойства полимера после выделения и сушки: вязкость по Муни 48 ед., содержание 1,4-цис-звеньев 97,5 мас.%. Mw=368000, Mn=147000, Mw/Mn=2,5. При испытании резин, полученных на основе этого каучука, результаты составили: Условное напряжение при 300%-ном растяжении 12,5 МПа, условная прочность при растяжении - 23,0 МПа.

Пример 21М. В отличие от примера 21А в первый реактор подается дополнительно раствор ТИБА (2 моль/ч). Конверсия мономера в последнем аппарате 94 мас.%. Свойства полимера после выделения и сушки: вязкость по Муни 47ед., содержание 1,4-цис-звеньев 97,2 мас.%. Mw=343000, Mn=140000, Mw/Mn=2,45. При испытании резин, полученных на основе этого каучука, результаты составили: Условное напряжение при 300%-ном растяжении 12,5 МПа, условная прочность при растяжении - 23,0 МПа.

Пример 22. Отличается от примера 21 тем, что оставшаяся часть бутадиена 2,97 т/ч (99,0 мас.% от общего количества) подается одновременно во второй и в третий реактор без растворителя со следующим распределением: 1,98 т/ч (66 мас.%) - во второй реактор, и 0,99 т/ч (33 мас.%) - в третий. Температура процесса полимеризации 40°С. Конверсия мономера - 97 мас.%. Mw=330000, Мn=150000, Mw/Mn=2,2.

Пример 23. Отличается от примера 2 тем, что в шихту, подаваемую в первый реактор, вводится 0,15 т/ч (5 мас.%) бутадиена, а оставшаяся часть бутадиена 2,85 т/ч (95,0 мас.% от общего количества) подается одновременно во второй и в третий реактор без растворителя. Распределение потоков следующее: 1,71 т/ч - (60 мас.% - дополнительного потока или 57 мас.% общего количества) во второй реактор, и 1,14 т/ч (40 мас.% дополнительного потока - в третий. Температура процесса полимеризации 40°С. Конверсия мономера - 96 мас.%. Mw=304500, Mn=145000, Mw/Mn=2,1.

Пример 24. Отличается от примера 23 тем, что в шихту, подаваемую в первый реактор, вводится 0,3 т/ч (10 мас.%) всего бутадиена, а оставшаяся часть бутадиена 2,7 т/ч (90,0 мас.% от общего количества) подается одновременно во второй и в третий реактор без растворителя. Распределение потоков следующее: 1,89 т/ч (70 мас.% - дополнительного потока или 63 мас.% общего количества мономера) - во второй реактор, и 0,81 т/ч (30 мас.% - дополнительного потока или 27 мас.% общего количества мономера) - в третий. Температура процесса полимеризации 40°С. Конверсия мономера - 95 мас.%. Mw=358000, Mn=149000, Mw/Mn=2,4.

Пример 25. Отличается от предыдущих примеров, тем, что в качестве мономера используется только бутадиен 1,3. Процесс полимеризации осуществляется в автоклаве объемом 3 л. В него загружается 33.3 г бутадиена, 300 г толуола и 0,21 ммоль каталитического комплекса, через 30 мин в реактор вводится еще 33,3 г бутадиена, затем через 30 мин еще 33,4 г бутадиена. Через 1 час в аппарат вводится растворитель в количестве 267 г. Длительность процесса 3 часа до выгрузки полимеризата из реактора, обрыва его смесью 100 г воды и 0,5% антиоксиданта (Вингстэй Л). Допустимо также вместо воды использование спиртов, например этанола и др. соединений с подвижным водородом. Далее полимер дегазируют, сушат, определяют выход и исследуют его микроструктуру, молекулярные характеристики и т.п.

Для приготовления каталитического комплекса в аппарат емкостью 2 дм3, снабженный мешалкой, загружают в атмосфере азота 0,060 л раствора лантанида - (16,2 ммоля 2-этилгексаноата гадолиния). Затем прибавляют при работающей мешалке 0,016 л (162 ммоля) пиперилена и 1,674 л (324 ммоля) толуольного раствора триизобутилалюминия (ТИБА с содержанием диизобутилалюминийгидрида 32 мас.%, 1,7 мас.% изобутилалюмоксана, 0,8 мас.% изобутоксидиизобутилалюминия и 0,8 мас.% дисперсии металлического алюминия с размером частиц от 2 до 60 μ) и 0,029 л (40,3 ммоля хлора) толуольного раствора изобутилалюминийсесквихлорида (ИБАСХ). Содержимое аппарата перемешивают в течение 1 часа при 25°С. Получают каталитический комплекс с концентрацией редкоземельных элементов (РЗЭ) 0,0091 ммоль/л. Соотношение компонентов в комплексе РЗЭ: ИБАСХ: пиперилен: ТИБА = 1:2,5 (похлору):10:20(молярн.).

В качестве источника лантаноида при приготовлении каталитического комплекса выборочно также варьировалось использование следующих производных редкоземельных элементов:

лантан (III) хлоридов с трибутилфосфатом, лантан (III) хлоридов с трис (2-этил-гексил) фосфатом, лантан (III) хлоридов с тетрагидрофураном, лантан (III) хлоридов с изопропанолом, лантан (III) хлоридов с пиридином, лантан (III) хлоридов с 2-этилгексанолом, лантан (III) хлоридов с этанолом, празеодим хлоридов с трибутилфосфатом, празеодим (III) хлоридов с тетрагидрофураном, празеодим (III) хлоридов с изопропанолом, празеодим (III) хлоридов с пиридином, празеодим (III) хлоридов с 2-этилгексанолом, празеодим (III) хлоридов с этанолом, неодим (III) хлоридов с трибутилфосфатом, неодим (III) хлоридов с трис (2-этил-гексил) фосфатом, неодим (III) хлоридов с тетрагидрофураном, неодим (III) хлоридов с изопропанолом, неодим (III) хлоридов с пиридином, неодим (III) - хлоридов с 1,2-этилгексанолом, неодим (III) хлорид с этанолом, лантан (III) бромидов с трибутилфосфатом, лантан (III) бромидов с тетрагидрофураном, лантан (III) бромидов с изопропанолом, лантан (III) бромидов с пиридином, лантан (III) бромидов с 2-этилгексанолом, лантан (III) бромидов с этанолом, празеодим (III) бромидов с трибутилфосфатом, празеодим (III) бромидов с тетрагидрофураном, празеодим (III) бромидов с изопропанолом, празеодим (III) бромидов с пиридином, празеодим (III) бромидов с 2-этилгексанолом, празеодим (III) бромидов с этанолом, неодим (III) бромидов с трибутилфосфатом, неодим (III) бромидов с тетрагидрофураном, неодим (III) бромидов с изопропанолом, неодим (III) бромидов с пиридином, неодим (III) бромидов с 2-этилгексанолом, и неодим (III) бромидов с этанолом предпочтительно лантан (III) хлоридов с трибутилфосфатом, лантан (III) хлоридов с пиридином, лантан (III) хлоридов с 2-этилгексанолом, празеодим (III) хлоридов с трибутилфосфатом, празеодим (III) хлоридов с 2-этилгексанолом, неодим (III) хлоридов с трибутилфосфатом, неодим (III) хлоридов с тетрагидрофураном, неодим (III) хлоридов с 2-этилгексанолом, неодим (III) хлоридов с пиридином, неодим (III) хлоридов с 2-этилгексанолом и неодим (III) хлоридов с этанолом, а также карбоксилатов:

включающих: лантан (III) пропионат, лантан (II) диэтилацетат, лантан (III) 2-этилгексаноат, лантан (III) стеарат, лантан (III) бензоат, лантан (III) циклогесанкарбоксилат, лантан (III) олеат, лантан (III) версатат, лантан (III) нафтенат, празеодим (III) пропионат, празеодим (III) диэтилацетат, празеодим (III) 2-этилгексаноат, празеодим (III) стеарат, празеодим (III) бензоат, празеодим (III) циклогесанкарбоксилат, празеодим (III) олеат, празеодим (III) версатат, празеодим (III) нафтенат, неодим (III) пропионат, неодим (III) диэтилацетат, неодим (III) 2-этилгексаноат, неодим (III) стеарат, неодим (III) бензоат, неодим (III) циклогесанкарбоксилат, неодим (III) олеат, неодим (IIII) версатат и неодим (III) нафтенат, предпочтительно неодим (III) 2-этилгексаноат, неодим (III) версатат и неодим (III) нафтенат, а также составы с редкоземельными элементами (III) на основе дикетонов, включающих: лантан (III) ацетилацетонат, празеодим (III) ацетилацетонат и неодим (III) ацетилацетонат, предпочтительно неодим (III) ацетилацетонат, гадолиний версатат, гадолиний нафтенат, гадолиний 2-этилгексаноат.

при этом, все остальные компоненты комплекса были неизменными. Температура процесса полимеризации поддерживалась на уровне 30-40°С. Конверсия мономера через 3 часа - 90-98%. Свойства полимера после выделения и сушки: вязкость по Муни 40-49 ед., пластичность по Карреру 0.51-0,61 ед., содержание 1,4-цис-звеньев 96,7-97,7%. Mw=355000-358000, Mn=134000-149000, Mw/Mn=2,4-2,65.

При испытании резин, полученных на основе этого каучуков, результаты составили: Условное напряжение при 300%-ном растяжении 10,2-12,0 МПа, условная прочность при растяжении - 21,0-23,0 МПа.

Пример 26. Отличается от примера 25, тем, что в качестве источника галоидсодержащих соединений при приготовлении каталитического комплекса выборочно варьировалось использование следующих веществ: метилалюминий дибромид, метилалюминий дихлорид, этилалюминий дибромид,: этилалюминий дихлорид, дибутилалюминий бромид, бутилалюминий дихлорид, изобутилалюминий дибромид, диизобутилалюминий бромид, изобутилалюминий сесквибромид, изобутилалюминий сесквихлорид, диметилалюминий бромид, диметилалюминий хлорид, диэтилалюминий бромид, диэтилалюминий хлорид, диэтилалюминий бромид, дибутилалюминий хлорид, метилалюминий сесквибромид, метилалюминий сесквихлорид, этилалюминий сесквибромид, этилалюминий сесквихлорид, алюминий трибромид, диметилалюминий фторид, диэтилалюминий фторид, метилалюминий дифторид, этилалюминий дифторид, а также галогениды других элементов таблицы Менделеева - антимонил трихлорид, антимонил пентахлорид, фосфор трихлорид, фосфор пентахлорид, олово тетрахлорид, титан тетрахлорид, титан тетрабромид, титан тетраиодид, смешанные галогениды титана с хлором, иодом, бромом, (с содержанием от 1 до 3 атомов каждого из галогенидов) эфираты хлорида или бромида алюминия, трифторида бора, тетрахлорида титана, а также отдельно вводимых при приготовлении каталитического комплекса алкил - или арил- моно- или полигалогенидов с R от С1 до С35, (где галогены - хлор, бром, иод, фтор от 1 до 6 атомов, в частности бензилхлорид, третбутилхлорид, этилхлорид, пропилхлорид, изобутилхлорид, хлороформ, этилалюминийсесквихлорид, хлоранил, изобутилалюминийсесквихлорид, четыреххлористый углерод, дихлорэтан, метиленхлорид при мольном соотношении к соединению лантанида в пределах или их сочетания с АОС, прежде всего с триизобутилалюминием или другими АОС, представленными в следующем примере.

При этом все остальные компоненты комплекса были неизменными. Температура процесса полимеризации поддерживалась на уровне 23-45°С. Конверсия мономера в последнем аппарате 93-98 мас.%. Свойства полимера после выделения и сушки: вязкость по Муни 40-50 ед., пластичность по Карреру 0.45- 0,56 ед., содержание 1,4-цис-звеньев 97,0-98 мас.%. Mw=336000-364000, Mn=120000-140000, Mw/Mn=2,6-2,8.

При испытании резин, полученных на основе этого каучуков, результаты составили: условное напряжение при 300%-ном растяжении 9,9-11,2 МПа, условная прочность при растяжении - 21,2-24,0 МПа.

Пример 27. Отличается от примера 25, тем, что в качестве мономера используется только бутадиен 1,3, а в качестве металлорганических соединений при приготовлении каталитического комплекса выборочно варьировалось использование следующих веществ: триметилалюминий, триэтилалюминий, три-n-бутилалюминий, триизобутилалюминий, три-n-пропилалюминий, триизопропилалюминий, трипентилалюминий, три-n-гексилалюминий, три-n-октилалюминий, трициклогексилалюминий, трифенилалюминий, три-р-толилалюминий, трибензилалюминий, диэтилфенилалюмйний, диэтил-р-толилалюминий, диэтилбензилалюминий, этилдифенилалюминий, этилди-р-толилалюминий, этилдибензилалюминий, диэтилалюминий гидрид, ди-n-пропилалюминий гидрид, диизопропилалюминий гидрид, ди-n-бутилалюминий гидрид, диизобутилалюминий гидрид, ди-n-октилалюминий гидрид, дифенилалюминий гидрид, ди-р-толилалюминий гидрид, дибензилалюминий гидрид, фенилэтилалюминий гидрид, фенил-n-пропилалюминий гидрид, фенилизопропилалюминий гидрид, фенил-n-бутилалюминий гидрид, фенилизобутилалюминий гидрид, фенил-n-октилалюминий гидрид, р-толилэтйлалюминий гидрид, р-толил-n-пропилалюминий гидрид, р-толилизопропилалюминий гидрид, р-толил-n-бутилалюминий гидрид, р-трлилизобутилалюминий гидрид, р-толил-n-октилалюминий гидрид, бензилэтилалюминий гидрид, бензил-n-пропилалюминий гидрид, бензилизопропилалюминий гидрид, бензил-n-бутилалюминий гидрид, бензилизобутилалюминий гидрид, и бензил-n-октилалюминий гидрид, этилалюминийдигидрид, n-пропилалюминий дигидрид, изопропилалюминий дигидрид, n-бутилалюминий дигидрид, изобутилалюминий дигидрид, n-октилалюминий дигидрид, а также:

диметилалюминий метоксид, диэтилалюминий метоксид, диизобутилалюминий метоксид, диметилалюминий этоксид, диэтилалюминий этоксид, диизобутилалюминий этоксид, диметилалюминий феноксид, диэтилалюминий феноксид, диизобутилалюминий феноксид, метилалюминий диметоксид, этилалюминий диметоксид, изобутилалюминий диметоксид, метилалюминий диэтоксид, этилалюминий диэтоксид, изобутилалюминий диэтоксид, метилалюминий дифеноксид, этилалюминий дифеноксид, изобутилалюминий дифеноксид, и т.п. и их смеси.

В качестве растворителя, одновременно, помимо представленных в предыдущих примерах, использовались: линейные и разветвленные алифатические и циклические углеводороды, насыщенной или ненасыщенной природы, или ароматические, в частности C5-С35 алканы типа: n-пентан, i-пентан, циклопентан, n-гексан, i-гексан, циклогексан, n-гептан, i-гептан, n-октан, i-октан, нонан, декан или ундекан; С5-С35 алкены типа: пентены, циклопентены, гексен, циклогексен, гептен, октен, нонен, децен или ундецен; а также неконъюгированные диены типа 1,4-пентадиен, гексадиен, циклогексадиен, гептадиен, октади- или триены, нонади- или триены; или ароматические углеводороды типа бензола, ксилола. При этом все остальные компоненты комплекса были неизменными. Температура процесса полимеризации поддерживалась на уровне 25-60°С. Конверсия мономера через 3 часа - 92-98 мас.%. Свойства полимера после выделения и сушки: вязкость по Муни 40-45 ед., пластичность по Карреру - 0,56-0,63 ед., содержание 1,4-цис-звеньев 97,0-98%. Mw=280000-371000, Mn=112000-130000, Mw/Mn=2.5-2.85.

При испытании резин, полученных на основе полученных образцов каучуков, результаты составили: условное напряжение при 300%-ном растяжении 9,9-11,2 МПа, условная прочность при растяжении - 21,2-24,0 МПа.

Полученные по предлагаемому в заявке способу цис-1,4-полибутадиен (примеры 1-3 и 8, 10-12, 14-27), цис-1,4-полиизопрен (пример 9, 9А) и цис-1,4-сополимер бутадиен и изопрена (пример 4-7, 13) использовали для приготовления резиновых смесей и вулканизатов на их основе (по ГОСТ 19.920-19-74) и испытывали по ГОСТ 270-75 и по ГОСТ 14925-79 (СТ СЭВ 802-77). Результаты испытаний дополнительно представлены в табл. 1 и 2.

Подобные же положительные результаты получены со всеми перечисленными в преамбуле данной заявки соединениями редкоземельных элементов, АОС, растворителями и диенами.

Предлагаемый способ поясняется также табл. 2.

Таким образом, в примерах 1-27 показано, что предложенный способ дает возможность получать 1,4-цис-полибутадиен, 1,4-цис-полиизопрен и цис-1,4-сополимер бутадиена с изопреном под действием катализаторов на основе соединений редкоземельных элементов с узким ММР и высокими физико-механическими показателями вулканизатов.

Свойства 1,4-цис-полибутадиенов, цис-1,4-полиизопренов и цис-1,4-сополимеров бутадиена с изопреном и физико-механические показатели вулканизатов на их основе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИЕНОВОГО КАУЧУКА | 1996 |

|

RU2109753C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ДИЕНОВОГО КАУЧУКА | 1995 |

|

RU2099359C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,4-ЦИС-ПОЛИБУТАДИЕНА | 1995 |

|

RU2099357C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ПОЛИДИЕНОВ, МОДИФИЦИРОВАННЫЕ ПОЛИДИЕНЫ, ПОЛУЧЕННЫЕ ДАННЫМ СПОСОБОМ, И РЕЗИНОВЫЕ СМЕСИ НА ОСНОВЕ ПОЛУЧЕННЫХ ПОЛИДИЕНОВ | 2016 |

|

RU2727714C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1995 |

|

RU2087489C1 |

| ВУЛКАНИЗУЕМАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ЦИС-1,4-БУТАДИЕНОВОГО КАУЧУКА | 1998 |

|

RU2154656C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИИЗОПРЕНА | 2013 |

|

RU2539655C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА (СО)ПОЛИМЕРИЗАЦИИ БУТАДИЕНА | 2010 |

|

RU2426748C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ЦИС-БУТАДИЕНОВОГО КАУЧУКА | 2003 |

|

RU2286362C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-(СО)ПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ И (СО)ПОЛИМЕР, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2002 |

|

RU2203289C1 |

Изобретение относится к технологии получения диенового каучука под влиянием каталитической системы Циглера-Натта и может быть использовано в промышленности синтетического каучука, а получаемый полимер - в резиновой и шинной отраслях народного хозяйства. Получение цис-1,4-диенового каучука осуществляют (со)полимеризацией диенового(ых) мономера(ов) в среде углеводородного растворителя в батарее последовательно соединенных по меньшей мере трех реакторов с использованием в качестве катализатора Циглера-Натта соединений на основе редкоземельных элементов из ряда лантаноидов с последующим стопперированием, отмывкой, дегазацией и обезвоживанием полимера. В качестве диенового(ых) мономера(ов) используют бутадиен, изопрен или их смесь, а сам диеновый мономер или смесь диеновых мономеров подают совместно или по отдельности дробно, при этом катализатор подают только в первый по ходу реактор, а 1-99 % мас. от общего количества диенового(ых) мономера(ов) сначала подают в первый по ходу реактор, в виде раствора в углеводородном растворителе - шихты, а затем в последующие второй и третий реакторы вводят 1-99 мас.% остального диенового мономера или смеси диеновых мономеров от общего количества загружаемых мономеров, причем эти мономеры подают либо одновременно в оба второй и третий реакторы, либо последовательно в каждый по отдельности второй и третий реакторы. Возможно, что одновременно с диеновым(ыми) мономером(ами), поступающим(и) в первый, во второй или третий реактор, подается раствор триалкилалюминия или диалкилалюминийгидрида или тетраизобутилдиалюмоксана или их смеси. Также возможно, что одновременно, но раздельно от мономера, поступающего в третий или последующие реакторы, подается углеводородный растворитель с температурой от -250С до +1400С. Данным способом получают цис-1,4-диеновые каучуки с узким молекулярно-массовым распределением и высокими физико-механическими показателями вулканизатов. 2 з.п. ф-лы, 2 табл.

| СПОСОБ ПОЛУЧЕНИЯ ДИЕНОВОГО КАУЧУКА | 1996 |

|

RU2109753C1 |

Авторы

Даты

2005-10-27—Публикация

2003-01-30—Подача