Настоящее изобретение относится к способу закалки под прессом, включающему получение стального листа для термической обработки, покрытого барьерным покрытием. Это предварительное противоводородное покрытие препятствует повышенному поглощению водорода и повышает устойчивость к замедленному разрушению. Изобретение особенно подходит для производства автомобилей.

Стальной лист с покрытием для закалки под прессом иногда называют «с предварительным покрытием», эта приставка указывает на то, что во время термической обработки перед штамповкой будет происходить изменение свойств предварительного покрытия. Может быть более одного предварительного покрытия. Это изобретение раскрывает одно предварительное покрытие, необязательно два предварительных покрытия.

Известно, что некоторые области применения, особенно в автомобильной сфере, требуют дополнительного облегчения и усиления металлических конструкций в случае удара, а также хорошей способности к вытяжке. С этой целью обычно применяют стали с улучшенными механическими свойствами, формируемые холодной и горячей штамповкой.

Однако известно, что чувствительность к замедленному растрескиванию увеличивается с повышением механической прочности, в частности, после некоторых операций холодной или горячей штамповки, поскольку после деформации могут сохраняться высокие остаточные напряжения. В сочетании с атомарным водородом, который может присутствовать в стальном листе, эти напряжения могут привести к замедленному растрескиванию, то есть растрескиванию, которое происходит через некоторое время после самой деформации. Водород может постепенно накапливаться за счет диффузии в дефектах кристаллической решетки, таких как границы раздела матрица/включение, границы двойников и границы зерен. Именно в последних дефектах водород может стать вредным компонентом, достигнув через определенное время критической концентрации. Эта задержка обусловлена полем распределения остаточных напряжений и кинетикой диффузии водорода, причем коэффициент диффузии водорода при комнатной температуре мал. Кроме того, водород, локализованный на границах зерен, ослабляет их сцепление и способствует возникновению замедленных межзеренных трещин.

Известно, что закалка под прессом имеет решающее значение для поглощения водорода, повышая чувствительность к замедленному разрушению. Абсорбция может происходить при аустенизации, которая представляет собой стадию нагрева перед самой горячей штамповкой. Поглощение водорода сталью действительно зависит от фазы обработки. Кроме того, при высокой температуре вода в печи диссоциирует на поверхности стального листа на водород и кислород.

WO 2017/187255 раскрывает предварительное покрытие, обладающее эффектом барьера для предотвращения поглощения водорода, особенно во время термообработки перед горячей штамповкой. Это предварительное противоводородное покрытие включает никель и хром, причем массовое отношение Ni/Cr составляет 1,5 - 9. В этой заявке раскрыта атмосфера термической обработки, представляющая собой инертную атмосферу или атмосферу, включающую воздух. Все примеры выполняют в атмосфере, состоящей из азота.

Согласно WO 2020/070545 термическая обработка перед горячей штамповкой может происходить в атмосфере, имеющей окислительную способность, равную или превышающую окислительную способность атмосферы, включающей 1% об. кислорода, и равную или меньшую, чем окислительная способность атмосферы, включающей 50 % об. кислорода, причем такая атмосфера имеет точку росы от -30 до +30°C, чтобы дополнительно уменьшить поглощение водорода.

В обеих заявках, хотя поглощение водорода во время аустенизации улучшается, этого недостаточно для получения детали, обладающей подходящей стойкостью к замедленному разрушению. Действительно, даже если барьер с предварительно нанесенным покрытием снижает поглощение водорода, стальной лист по-прежнему поглощает небольшое количество молекул водорода.

Таким образом, задачей изобретения является создание способа закалка под прессом, при которой предотвращается адсорбция водорода стальным листом. Он направлен на создание детали, обладающей подходящей стойкостью к замедленному разрушению, которая может быть получена указанным способом закалки под прессом, включая горячее формование. Также указанная стальная деталь с покрытием может быть применена для изготовления автомобильного транспортного средства.

Эта задача достигается за счет предложения метода закалки под прессом, включающего следующие стадии:

А. приготовление стального листа для термической обработки, который может быть предварительно покрыт предварительным покрытием на основе цинка или алюминия,

B. нанесение противоводородного предварительного покрытия, включающего хром и не содержащего никель толщиной 10 - 550 нм,

C. резка стального листа с предварительно нанесенным покрытием для получения заготовки,

D. термическая обработка заготовки при температуре печи 800 - 970°С, в течение времени выдержки 1 - 12 минут, в атмосфере с окислительной способностью, равной или большей, чем у атмосферы, включающей 1% об. кислорода и равной или меньшей, чем у атмосферы, включающей 50% об. кислорода, причем такая атмосфера имеет точку росы от -30 до +30°C,

E. перемещение заготовки в пресс-форму,

F. горячее формование заготовки при температуре 600 - 830°С для получения детали,

G. охлаждение детали, полученной на стадии Е) для получения микроструктуры стали, являющейся мартенситной или мартенситно-бейнитной или включающей, по меньшей мере, 75% об. равноосного феррита, 5 - 20% об. мартенсита и бейнит в количестве менее или равном 10% об.

Действительно, изобретатели неожиданно установили, что, когда стальной лист предварительно покрывают противоводородным предварительным покрытием, включающим хром и не включающим никель, и когда аустенизацию проводят в вышеуказанной атмосфере, этот барьерный эффект предварительного покрытия дополнительно улучшается еще более предотвращая поглощение водорода стальным листом. В отличие от атмосферы, состоящей из азота, в которой на поверхности противоводородного предварительного покрытия при аустенизации образуется более тонкий слой селективных оксидов, считается, что на поверхности противоводородного предварительного покрытия образуются термодинамически устойчивые оксиды с низкой кинетикой.

Считается, что в указанной выше атмосфере предварительное противоводородное покрытие, включающее хром и не включающее никель, обеспечивает более высокое ингибирование поглощения водорода, чем противоводородное предварительное покрытие, включающее никель и хром. Действительно, считается, что хром образует более толстый оксидный слой, чем тот, который образован никелем и хромом. Не желая быть связанными какой-либо теорией, считается, что предварительное противоводородное покрытие, включающее хром и не включающее никель, может предотвратить диссоциацию воды на поверхности противоводородного предварительного покрытия, а также предотвратить диффузию водорода через предварительное противоводородное покрытие. С атмосферой, имеющей окислительную способность, равную или выше, чем у атмосферы, включающей 1% об. кислорода, и равную или меньшую, чем у атмосферы, включающей 50% об. кислорода, считается, что оксиды, будучи термодинамически стабильными, дополнительно ингибируют диссоциацию воды.

Одним из существенных признаков способа согласно изобретению является выбор атмосферы, имеющей окислительную способность, равную или превышающую окислительную способность атмосферы, включающей 1% об. кислорода, и равную или меньшую, чем у атмосферы, включающей 50% об. кислорода.

На стадии A) используемый стальной лист изготовлен из стали, прошедшей термическую обработку, как описано в европейском стандарте EN 10083. Он может иметь прочность на растяжение выше 500 МПа, преимущественно 500 - 2000 МПа до или после термообработки.

Массовый состав стального листа предпочтительно следующий: 0,03% ≤ C ≤ 0,50%; 0,3% ≤ Mn ≤ 3,0%; 0,05% ≤ Si ≤ 0,8%; 0,015% ≤ Ti ≤ 0,2%; 0,005% ≤ Al ≤ 0,1%; 0% ≤ Cr ≤ 2,50%; 0 % ≤ S ≤ 0,05 %; 0% ≤ P≤ 0,1%; 0% ≤ В ≤ 0,010%; 0% ≤ Ni ≤ 2,5%; 0% ≤ Mo ≤ 0,7%; 0 % ≤ Nb ≤ 0,15 %; 0 % ≤ N ≤ 0,015 %; 0 % ≤ Cu ≤ 0,15 %; 0% ≤ Ca ≤ 0,01%; 0% ≤ W ≤ 0,35%, остальное железо и неизбежные примеси, возникающие при производстве стали.

Например, стальной лист 22MnB5 следующего состава: 0,20 % ≤ C ≤ 0,25 %; 0,15% ≤ Si ≤ 0,35%; 1,10% ≤ Mn ≤ 1,40%; 0% ≤ Cr ≤ 0,30%; 0% ≤ Mo ≤ 0,35%; 0% ≤ P ≤ 0,025%; 0% ≤ S ≤ 0,005%; 0,020 % ≤ Ti ≤ 0,060 %; 0,020% ≤ Al ≤ 0,060%; 0,002% ≤ B ≤ 0,004%, остальное железо и неизбежные примеси, возникающие при производстве стали.

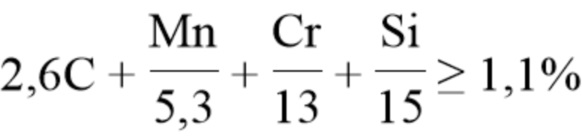

Стальной лист может быть Usibor®2000 со следующим составом: 0,24% ≤ C ≤ 0,38%; 0,40% ≤ Mn ≤ 3%; 0,10% ≤ Si ≤ 0,70%; 0,015% ≤ Al ≤ 0,070%; 0 % ≤ Cr ≤ 2%; 0,25% ≤ Ni ≤ 2%; 0,020 % ≤ Ti ≤ 0,10 %; 0% ≤ Nb ≤ 0,060%; 0,0005% ≤ В ≤ 0,0040%; 0,003% ≤ N ≤ 0,010%; 0,0001% ≤ S ≤ 0,005%; 0,0001% ≤ P ≤ 0,025%; при этом следует понимать, что содержание титана и азота удовлетворяет соотношению Ti/N > 3,42; и что содержание углерода, марганца, хрома и кремния удовлетворяет соотношению:

составом, необязательно включающим один или несколько элементов из следующих: 0,05% ≤ Mo ≤ 0,65%; 0,001% ≤ W ≤ 0,30%; 0,0005% ≤ Ca ≤ 0,005%, остальное железо и неизбежные примеси, возникающих при производстве стали.

Например, стальной лист представляет собой Ductibor®500 со следующим составом: 0,040% ≤ C ≤ 0,100%; 0,80% ≤ Mn ≤ 2,00%; 0% ≤ Si ≤ 0,30%; 0% ≤ S ≤ 0,005%; 0% ≤ Р ≤ 0,030%; 0,010% ≤ Al ≤ 0,070%; 0,015% ≤ Nb ≤ 0,100%; 0,030% ≤ Ti ≤ 0,080%; 0% ≤ N ≤ 0,009%; 0% ≤ Cu ≤ 0,100%; 0% ≤ Ni ≤ 0,100%; 0% ≤ Cr ≤ 0,100%; 0% ≤ Mo ≤ 0,100%; 0% ≤ Ca ≤ 0,006%, остальное железо и неизбежные примеси, возникающих при производстве стали.

Стальной лист может быть получен путем горячей прокатки и, необязательно, холодной прокатки в зависимости от искомой толщины, которая может составлять, например, 0,7 - 3,0 мм.

На стадии А) стальной лист может быть непосредственно покрыт предварительным покрытием на основе цинка или алюминия для защиты от коррозии. В предпочтительном осуществлении предварительное покрытие на основе цинка или алюминия, содержащего в основном алюминий, включает менее 15 % Si, менее 5,0 % Fe, необязательно 0,1 - 8,0 % Mg и необязательно 0,1 - 30,0 % Zn, остальное составляет Аl. Например, предварительным покрытием на основе цинка или алюминия является AluSi®.

В другом предпочтительном осуществлении предварительное покрытие на основе цинка или алюминия, содержащем в основном цинк, и включает менее 6,0% Al, менее 6,0% Mg, и остальное составляет Zn. Например, предварительное покрытие на основе цинка или алюминия представляет собой цинковое покрытие для получения следующего продукта: Usibor® GI.

Предварительное покрытие на основе цинка или алюминия может также включать примеси и остаточные элементы, такие как железо, с содержанием до 5,0% масс., предпочтительно 3,0% масс.

Необязательно на стадии B) предварительное противоводородное покрытие включает элементы, выбранные из Sr, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Zr или Bi, при этом массовое содержание каждого дополнительного элемента менее 0,3% масс.

В предпочтительном осуществлении на стадии B) предварительное противоводородное покрытие не включает, по меньшей, мере один элемент, выбранный из Al, Fe, Si, Zn и N. Действительно, не желая быть связанными какой-либо теорией, существует риск того, что присутствие хотя бы одного из этих элементов уменьшит барьерный эффект противоводородного предварительного покрытия.

Предпочтительно на стадии B) предварительное противоводородное покрытие включает 50%, или 75%, или 90% масс. Cr. Более предпочтительно оно состоит из Cr, т.е. предварительное противоводородное покрытие содержит только Cr и дополнительные элементы.

Предпочтительно на стадии B) никакое дополнительное предварительное покрытие не наносится на противоводородное предварительное покрытие перед стадиями C - G).

Предпочтительно на стадии B) предварительное противоводородное покрытие имеет толщину 10 - 90 или 150 - 250 нм. Например, толщина барьерного предварительного покрытия составляет 50, 200 или 400 нм.

Не желая связывать себя какой-либо теорией, представляется, что, когда толщина предварительного барьерного покрытия составляет менее 10 нм, существует риск поглощения водорода сталью, поскольку предварительное барьерное покрытие недостаточно покрывает стальной лист. Когда предварительное барьерное покрытие превышает 550 нм, представляется, что существует риск того, что предварительное барьерное покрытие станет более хрупким и что из-за хрупкости предварительного барьерного покрытия начнется поглощение водорода.

Предварительные покрытия могут быть нанесены любыми способами, известными специалистам в данной области техники, например, процессом горячего погружения, валковым покрытием, процессом электрогальванизации, физическим осаждением из паровой фазы, таким как струйное осаждение из паровой фазы, магнетронное напыление или осаждение, индуцированное электронным пучком. Предпочтительно предварительное противоводородное покрытие наносят осаждением, индуцированным электронным пучком или валиком. После нанесения предварительного покрытия может быть выполнена прокатка в валках дрессировочной клети, позволяющая упрочнить стальной лист с предварительно нанесенным покрытием и придать ему шероховатость, облегчающую последующую формовку. Обезжиривание и обработка поверхности могут применяться для улучшения, например, адгезионного сцепления или коррозионной стойкости.

После получения стального листа, предварительно покрытого металлическим предварительным покрытием согласно настоящему изобретению, стальной лист с предварительно нанесенным покрытием разрезают для получения заготовки. Заготовку подвергают термической обработке в печи. Предпочтительно термообработку проводят в незащитной атмосфере или в защитной атмосфере при температуре 800 - 970°С. Более предпочтительно термообработку проводят при температуре аустенизации Tm, обычно 840 - 950°С, предпочтительно 880 - 930°С. Преимущественно указанная заготовка выдерживается в течение времени выдержки tm 1 - 12 минут, предпочтительно 3 - 9 минут. При термообработке перед горячей штамповкой предварительное покрытие образует слой сплава, обладающий высокой стойкостью к коррозии, истиранию, износу и усталости.

Предпочтительно на стадии D) атмосфера имеет окислительную способность, равную или превышающую окислительную способность атмосферы, включающей 10% об. кислорода, и равную или ниже, чем у атмосферы, включающей 30% об. кислорода. Например, атмосфера представляет собой воздух, т.е. включает примерно 78% N2, примерно 21% O2 и других газов, таких как инертные газы, диоксид углерода и метан.

Предпочтительно на стадии D) точка росы находится в пределах от -20 до +20°С и преимущественно от -15°С до +15°С. Действительно, не желая быть связанными какой-либо теорией, считается, что, когда точка росы находится в вышеуказанном диапазоне, слой термодинамически стабильных оксидов еще больше снижает адсорбцию H2 во время термообработки.

Атмосфера может состоять из N2 или Ar или смесей азота или аргона и газообразных окислителей, таких как, например, кислород, смеси CO и CO2 или смеси H2 и H2O. Также можно использовать смеси СО и СО2 или смеси Н2 и Н2 без добавления инертного газа.

После термической обработки заготовку перемещают в устройство для горячего формообразования и подвергают горячему формообразованию при температуре 600 - 830°С. Горячее формообразование может быть горячей штамповкой или прокаткой. Предпочтительно заготовку подвергают горячей штамповке. Затем деталь охлаждают в устройстве для горячей штамповки или после перемещения в специальное устройство для охлаждения.

Скорость охлаждения регулируют в зависимости от состава стали таким образом, чтобы конечная микроструктура после горячей штамповки включала в основном мартенсит, предпочтительно включала мартенсит или мартенсит и бейнит, или включала, по меньшей мере, 75% равноосного феррита, 5 - 20% мартенсита и бейнит в количестве, менее или равном 10%.

Таким образом, закаленная деталь, обладающая подходящей стойкостью к замедленному разрушению в соответствии с изобретением, получается горячей штамповкой. Необязательно, деталь включает стальной лист, предварительно покрытый цинковым или алюминиевым предварительным покрытием для защиты от коррозии. Предпочтительно деталь включает стальной лист, предварительно покрытый противоводородным предварительным покрытием, включающим хром и не включающим никель, и оксидным слоем, включающим термодинамически стабильные оксиды железа, хрома и не включающим оксиды никеля, при этом такое противоводородное предварительное покрытие сплавляется путем диффузии со стальным листом.

Более предпочтительно стальной лист непосредственно покрывается предварительным покрытием на основе цинка или алюминия, причем этот слой покрытия на основе цинка или алюминия непосредственно покрывается противоводородным предварительным покрытием, включающим хром и не включающим никель. Предварительное противоводородное покрытие включает оксидный слой, содержащий термодинамически стабильные оксиды железа, хрома и не включающий оксидов никеля. Предварительное противоводородное покрытие сплавляется путем диффузии с предварительным покрытием на основе цинка или алюминия, предварительное покрытие на основе цинка или алюминия также сплавляется со стальным листом. Не желая связывать себя какой-либо теорией, представляется, что железо из стали диффундирует на поверхность предварительного противоводородного покрытия во время термообработки. Считается, что в атмосфере стадии D) железо и хром медленно окисляются с образованием термодинамически стабильных оксидов, препятствующих поглощению водорода стальным листом.

Предпочтительно термодинамически стабильные оксиды хрома и железа могут включать Cr2O3, FeO, Fe2O3 и/или Fe3O4 или их смесь.

Если присутствует предварительное покрытие на основе цинка, оксиды также могут включать ZnO. Если присутствует предварительное покрытие на основе алюминия, оксиды могут также включать Al2O3.

Кроме того, заявленную стальную деталь с покрытием применяют для изготовления автомобильного транспортного средства.

В случае автомобильных деталей после стадии фосфатирования деталь погружают в ванну для электроосаждения. Обычно толщина фосфатного слоя составляет 1 - 2 мкм, а толщина слоя электролитического покрытия составляет 15 - 25 мкм, предпочтительно менее или равна 20 мкм. Катафорезный слой обеспечивает дополнительную защиту от коррозии. После стадии электроосаждения могут быть нанесены другие слои краски, например, грунтовочный слой краски, слой основного покрытия и верхний слой покрытия.

Перед нанесением на деталь электролитического покрытия деталь предварительно обезжиривают и фосфатируют, чтобы обеспечить адгезию после катафореза.

Изобретение теперь будет объяснено на примере испытаний, проведенных только для информации. Они не являются ограничивающими.

Примеры

Для всех образцов используют стальные листы марки 22MnB5. Состав стали следующий: С = 0,2252%; Mn = 1,1735%; Р = 0,0126%, S = 0,0009%; N = 0,0037%; Si = 0,2534%; Cu = 0,0187%; Ni = 0,0197%; Cr = 0,180%; Sn = 0,004%; Al = 0,0371%; Nb = 0,008%; Ti = 0,0382%; В = 0,0028 %; Мо = 0,0017%; As = 0,0023% и V = 0,0284%.

На некоторые стальные листы предварительно нанесено 1ое предварительное покрытие, представляющее собой предварительное антикоррозионное покрытие, называемое в дальнейшем «AluSi®». Это предварительное покрытие включает 9% масс. кремния, 3% масс. железа, остальное составляет алюминий. Его наносят методом горячего погружения.

На некоторые стальные листы нанесено 2ое предварительное покрытие, нанесенное методом магнетронного напыления.

Пример 1: испытание на адсорбцию водорода:

Это испытание используется для определения количества водорода, поглощенного во время аустенизации методом закалки под прессом.

Образцами служат стальные листы, предварительно покрытые 1ым предварительным покрытием из AluSi® (25 мкм) и 2ым предварительным покрытием, включающим 80% Ni и 20% Cr или состоящим из Cr.

После нанесения предварительных покрытий вырезают образцы с покрытием, чтобы получить заготовку. Затем заготовки нагревают при температуре 900°C в течение времени выдержки 5 - 10 минут. Атмосфера во время термообработки представляет собой воздух или азот с точкой росы от -15°С до +15°С. Заготовки перемещают в пресс-форму и подвергают горячей штамповке для получения деталей, имеющих форму буквы омега. Затем детали охлаждают погружением в теплую воду для получения упрочнения путем мартенситного превращения.

Наконец, количество водорода, поглощенного в ходе испытаний во время термической обработки, измеряют путем термической десорбции с использованием анализатора термической десорбции или TDA. С этой целью каждую пробу помещают в кварцевую камеру и медленно нагревают в инфракрасной печи в потоке азота. Выделившуюся смесь водород/азот улавливали течеискателем, а концентрацию водорода измеряют масс-спектрометром.

Результаты представлены в таблице 1:

(PCT/IB2018/057719)

(PCT/IB2018/057719)

(WO2017187255)

*: примеры согласно изобретению.

Образец 4 по настоящему изобретению выделяет очень низкое количество водорода по сравнению со сравнительными примерами.

После термической обработки и горячего формования анализируют поверхность образца 4. На поверхности присутствуют следующие оксиды: Cr2O3, Fe2O3, Fe3O4 и Al2O3.

От стального листа до наружной поверхности образца детали 4 состоит из следующих слоев:

• междиффузионный слой, состоящий из железа из стального листа, алюминия, кремния и других элементов, толщиной 10 - 15 мкм,

• легированный слой, содержащий алюминий, кремний и железо из стального листа в меньшем количестве, чем нижний слой и другие элементы, толщиной 20 - 35 мкм,

• тонкий слой, содержащий меньше железа и больше оксидов, чем нижележащие слои, толщиной 100 - 300 нм,

• более тонкий слой, содержащий наибольшее количество оксидов по сравнению с нижележащими слоями, особенно оксидов Cr и Al, и расположенный непосредственно под поверхностью, имеющий толщину 50 - 150 нм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОЙ ДЕТАЛИ С ПОКРЫТИЕМ ДЛЯ АВТОМОБИЛЯ И СТАЛЬНАЯ ДЕТАЛЬ С ПОКРЫТИЕМ | 2020 |

|

RU2799369C1 |

| СПОСОБ ЗАКАЛКИ ПОД ПРЕССОМ | 2020 |

|

RU2803954C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОЙ ДЕТАЛИ С ПОКРЫТИЕМ | 2020 |

|

RU2803941C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕФОРМАЦИОННО-УПРОЧНЕННЫХ СТАЛЬНЫХ ДЕТАЛЕЙ С ПОКРЫТИЕМ И ЛИСТЫ С ПРЕДВАРИТЕЛЬНО НАНЕСЕННЫМ ПОКРЫТИЕМ ДЛЯ ИЗГОТОВЛЕНИЯ ЭТИХ ДЕТАЛЕЙ | 2013 |

|

RU2610995C2 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ | 2019 |

|

RU2754765C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРОЧНЯЕМЫХ В ШТАМПЕ СТАЛЬНЫХ ЛИСТОВ И ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ ДЕТАЛИ | 2015 |

|

RU2667189C2 |

| СТАЛЬНОЙ ЛИСТ ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ, СПОСОБ ЕГО ПРОИЗВОДСТВА И ГОРЯЧЕШТАМПОВАННЫЙ СТАЛЬНОЙ МАТЕРИАЛ | 2013 |

|

RU2587106C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОСФАТИРУЕМОЙ ДЕТАЛИ ИЗ ЛИСТА, СОДЕРЖАЩЕГО ПОКРЫТИЕ НА ОСНОВЕ АЛЮМИНИЯ И ЦИНКОВОЕ ПОКРЫТИЕ | 2016 |

|

RU2686164C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ СТАЛИ С ВЫСОКОЙ МЕХАНИЧЕСКОЙ ПРОЧНОСТЬЮ И ПОВЫШЕННОЙ ВЯЗКОСТЬЮ И ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ ДЕТАЛИ | 2018 |

|

RU2732711C1 |

| ЛИСТОВАЯ УГЛЕРОДИСТАЯ СТАЛЬ С БАРЬЕРНЫМ ПОКРЫТИЕМ | 2017 |

|

RU2724752C2 |

Изобретение относится к способу получения стальной детали с покрытием. Способ включает следующие стадии: А) предоставление стального листа для термической обработки, B) нанесение предварительного покрытия, предотвращающего поглощение водорода стальным листом, содержащего хром и не содержащего никель, толщиной 10-550 нм, C) резка стального листа с указанным покрытием для получения заготовки, D) термическая обработка заготовки при температуре печи 800-970°С, в течение времени выдержки 1-12 минут, в атмосфере с окислительной способностью, равной или большей, чем у атмосферы, содержащей 1% об. кислорода и равной или ниже, чем у атмосферы, содержащей 50% об. кислорода, причем такая атмосфера имеет точку росы от -30 до +30°C, E) перемещение заготовки в пресс-форму, F) горячее формование заготовки при температуре 600-830°С для получения детали, G) охлаждение детали, полученной на стадии Е) для получения микроструктуры стали, являющейся мартенситной. Технический результат заключается в создании детали, обладающей подходящей стойкостью к замедленному разрушению. 9 н. и 10 з.п. ф-лы, 1 пр., 1 табл.

1. Способ получения стальной детали с покрытием, включающий в себя следующие стадии:

А) предоставление стального листа для термической обработки,

B) нанесение предварительного покрытия, предотвращающего поглощение водорода стальным листом, содержащего хром и не содержащего никель, толщиной 10-550 нм,

C) резка стального листа с указанным покрытием для получения заготовки,

D) термическая обработка заготовки при температуре печи 800-970°С, в течение времени выдержки 1-12 минут, в атмосфере с окислительной способностью, равной или большей, чем у атмосферы, содержащей 1% об. кислорода и равной или ниже, чем у атмосферы, содержащей 50% об. кислорода, причем такая атмосфера имеет точку росы от -30 до +30°C,

E) перемещение заготовки в пресс-форму,

F) горячее формование заготовки при температуре 600-830°С для получения детали,

G) охлаждение детали, полученной на стадии Е) для получения микроструктуры стали, являющейся мартенситной.

2. Способ по п. 1, в котором на этапе А) стальной лист для термической обработки предварительно покрыт предварительным покрытием на основе цинка или алюминия.

3. Способ по п. 1 или 2, в котором на стадии В) предварительное покрытие, предотвращающее поглощение водорода стальным листом, не содержит по меньшей мере один из элементов, выбранных из Al, Fe, Si, Zn и N.

4. Способ по любому из пп. 1-3, в котором на стадии B) предварительное покрытие, предотвращающее поглощение водорода стальным листом, состоит из хрома.

5. Способ по любому из пп. 1-4, в котором между стадиями C) и G) поверх предварительного покрытия, предотвращающего поглощение водорода стальным листом, не наносят никакого дополнительного предварительного покрытия.

6. Способ по любому из пп. 2-5, в котором на стадии А) предварительное покрытие содержит менее 15 мас.% Si, менее 5,0 мас.% Fe, необязательно 0,1-8,0 мас.% Mg и необязательно 0,1-30,0 мас.% Zn, остальное составляет Al.

7. Способ по любому из пп. 2-5, в котором на стадии А) предварительное покрытие содержит менее 6,0 мас.% Al, менее 6,0 мас.% Mg, остальное составляет Zn.

8. Способ по любому из пп. 1-7, в котором предварительное покрытие, предотвращающее поглощение водорода стальным листом, на стадии B) наносят физическим осаждением из паровой фазы, гальванопокрытием или валиком.

9. Способ по любому из пп. 1-8, в котором на стадии D) атмосфера имеет окислительную способность, равную или превышающую окислительную способность атмосферы, содержащей 10% об. кислорода, и равную или ниже, чем окислительная способность атмосферы, содержащей 30% об. кислорода.

10. Способ по любому из пп. 1-8, в котором на стадии D) атмосферой является воздух.

11. Способ по любому из пп. 1-10, в котором на стадии D) термообработку проводят при температуре 840-950°С для получения в стали полностью аустенитной микроструктуры.

12. Стальная деталь с покрытием, полученная способом по любому из пп. 1-11, содержащая стальной лист, предварительное покрытие, предотвращающее поглощение водорода стальным листом, содержащее хром и не содержащее никель, сплавленное посредством диффузии со стальным листом, и верхний оксидный слой, содержащий оксиды железа из стального листа, оксиды хрома и не содержащий оксиды никеля из предварительного покрытия, предотвращающего поглощение водорода стальным листом.

13. Стальная деталь с покрытием, полученная способом по любому из пп. 2-11, содержащая стальной лист, предварительное покрытие на основе цинка, предварительное покрытие, предотвращающее поглощение водорода стальным листом, содержащее хром и не содержащее никель, сплавленное посредством диффузии со стальным листом и предварительным покрытием на основе цинка, и верхний оксидный слой, содержащий оксиды железа из стального листа, оксиды цинка из предварительного покрытия на основе цинка, оксиды хрома из предварительного покрытия, предотвращающего поглощение водорода стальным листом, и не содержащий оксиды никеля.

14. Стальная деталь с покрытием, полученная способом по любому из пп. 2-11, содержащая стальной лист, предварительное покрытие на основе алюминия, предварительное покрытие, предотвращающее поглощение водорода стальным листом, содержащее хром и не содержащее никель, сплавленное посредством диффузии со стальным листом и предварительным покрытием на основе алюминия, и верхний оксидный слой, содержащий оксиды железа из стального листа, оксиды алюминия, такие как Al2O3, из предварительного покрытия на основе алюминия, оксиды хрома из предварительного покрытия, предотвращающего поглощение водорода стальным листом, и не содержащий оксиды никеля.

15. Деталь по любому из пп. 12-14, в которой термодинамически стабильные оксиды хрома и железа содержат, соответственно, Cr2O3, FeO, Fe2O3 и/или Fe3O4 или их сочетание.

16. Применение стальной детали с покрытием по п. 12 или 15 для изготовления автомобильного транспортного средства.

17. Применение стальной детали с покрытием по п. 13 или 15 для изготовления автомобильного транспортного средства.

18. Применение стальной детали с покрытием по п. 14 или 15 для изготовления автомобильного транспортного средства.

19. Применение стальной детали с покрытием, полученной в соответствии со способом по любому из пп. 1-11, для изготовления автомобильного транспортного средства.

| СПОСОБ ПОЛУЧЕНИЯ ЗАКАЛЕННОЙ ДЕТАЛИ, НЕ ПОДВЕРЖЕННОЙ РАСТРЕСКИВАНИЮ ПОД ВОЗДЕЙСТВИЕМ ЖИДКОГО МЕТАЛЛА | 2016 |

|

RU2685617C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТА ЖЕЛЕЗО-УГЛЕРОДНО-МАРГАНЦЕВОЙ АУСТЕНИТНОЙ СТАЛИ С ПРЕВОСХОДНОЙ СТОЙКОСТЬЮ К ЗАМЕДЛЕННОМУ ТРЕЩИНООБРАЗОВАНИЮ И ИЗГОТОВЛЕННЫЙ ТАКИМ СПОСОБОМ ЛИСТ | 2007 |

|

RU2417265C2 |

| СПОСОБ ЛЕЧЕНИЯ НЕДОСТАТОЧНОСТИ БАЗАЛЬНОЙ СЕКРЕЦИИ СЛЕЗЫ | 2008 |

|

RU2377965C1 |

| US 2014134450 A1 15.05.2014 | |||

| DE 102013010025 A1 18.12.2014. | |||

Авторы

Даты

2023-10-26—Публикация

2020-10-20—Подача