ОБЛАСТЬ ТЕХНИКИ

Предлагаемое изобретение относится к способу и устройству для управляемого разделения (резки) твердых прозрачных и полупрозрачных хрупких материалов, в том числе - закаленных и сверхтвердых, при помощи процесса лазерного филаментационного разделения (ЛФР), и может быть использовано в производстве смартфонов, планшетов, носимой электроники, а также в автомобилестроении, строительстве и приборостроении.

Задача данного изобретения ставится как усовершенствование указанного процесса ЛФР в виде достижения для широкого разнообразия материалов таких технических результатов, как улучшенная гладкость образующихся боковых стенок разделения, повышенная энергоэффективность ЛФР, высокая (рекордно высокая) скорость ЛФР, или возможность выполнения ЛФР лазерным пучком очень малой средней лазерной мощности (от долей Вт) с получением, тем не менее, приемлемой для применений немалой скорости разделения. Получение для прозрачных и полупрозрачных материалов боковых стенок реза с улучшенной гладкостью позволило бы в целом значительно упростить и удешевить процесс резки, повысить его производительность, т.е. тратить меньшее время для получения конечного продукта приемлемого качества, поскольку в этом случае не требуется выполнение трудоемкой дополнительной после-лазерной обработки в виде шлифовки, полировки или химического травления стенок разделения для удаления на них шероховатости, которая является источником нежелательных зародышей трещинообразования и потому снижает ударопрочность изделия при его дальнейшей эксплуатации.

СПИСОК СОКРАЩЕНИЙ

ЛФР - лазерное филаментационное разделение,

ОПЭ - объемная плотность энергии, измеряемая в Дж/см3,

СФОИ - создание филамента одним импульсом,

СФЦИ - создание филамента цугом импульсов,

DOL (сокращение от «depth of layer») - глубина приповерхностного закаленного слоя с передней и тыльной стороны пластины из химически закаленного стекла.

СПИСОК ОБОЗНАЧЕНИЙ ПАРАМЕТРОВ

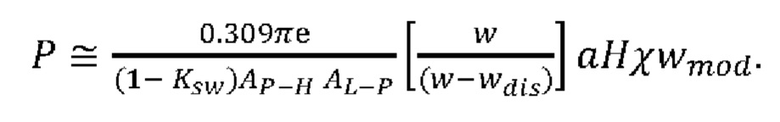

1. AL-P - нелинейная поглощательная способность филамента, берется из имеющихся экспериментальных данных, для рассматриваемого здесь случая филаментов без перекрытия по радиусу ее величина берется близкой к максимальной около 0.8±0.05,

2. AP-H - коэффициент конверсии, описывающий долю тепловой энергии от плазмы филамента ETW, реально перешедшую в тепло Q. В условиях оптимального выбора w AP-H≈0.9 или более, что соответствует потере доли энергии (около 1-AP-H≈0.1) на излучение плазмы в области прозрачности окружающего филамент материала, покидающей зону модификации на дальние расстояния и не принимающей таким образом участия в формировании и расширении этой зоны,

3. С2 - некоторое среднее значение удельной теплоемкости в диапазоне температур от Ti=20°С до Tmod,

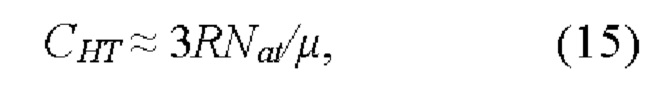

4. CHT - удельная теплоемкость материала при высоких температурах (>2500-3000 К),

5. cs- скорость звука в материале,

6. d - расстояние по глубине между расположенными в толще материала на различной глубине наборами филаментов,

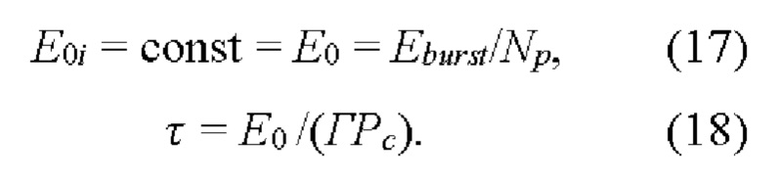

7. Е0 - энергия отдельного импульса цуга в материале для случая, когда энергии отдельных импульсов цуга одинаковы,

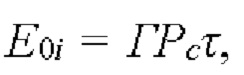

8. E0i - энергии отдельных импульсов цуга в материале, i=1,2,… Np,

9. Е1 - энергия лазерного импульса в материале для режима СФОИ,

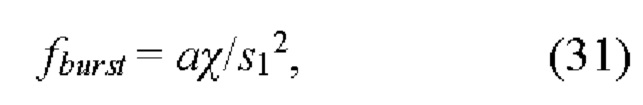

10. Eburst - энергия цуга импульсов в материале,

11. Edis - энергия, затраченная на диссоциацию,

12. Ер - энергия накачки плазмы филамента,

13. - энергия плазмы филамента за вычетом потерь энергии Edis на диссоциацию,

- энергия плазмы филамента за вычетом потерь энергии Edis на диссоциацию,

14. ES+T - энергия потерь на рассеяние и прохождение пучка сквозь материал,

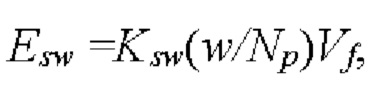

15. Esw - компонента энергии, уносимая из филамента ударной волной,

16. Etrad - потеря энергии филамента из-за его теплового излучения в спектральной полосе прозрачности холодного прозрачного материала вокруг него,

17. Etw - энергия, уносимая из филамента тепловой волной,

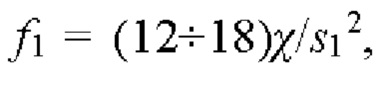

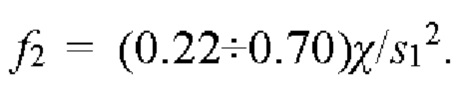

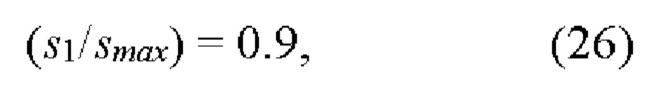

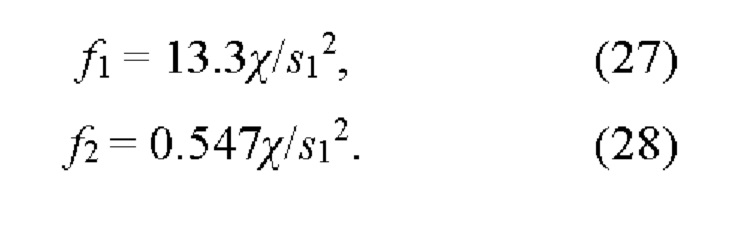

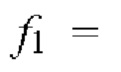

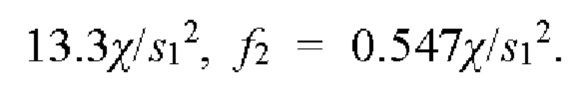

18. f1 и f2 - пределы для частоты повторения цугов импульсов,

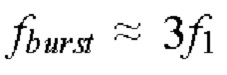

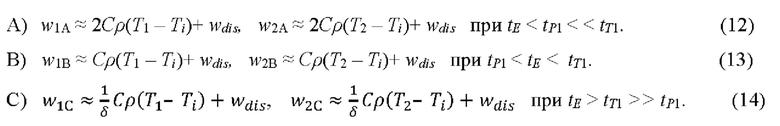

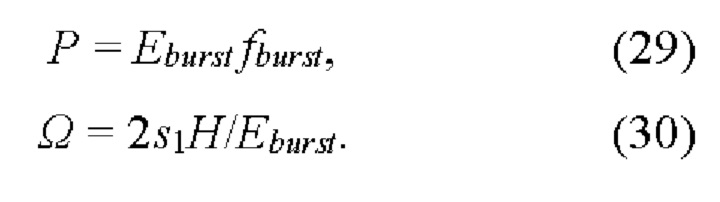

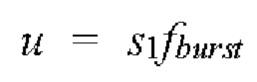

19. fburst- частота повторения цугов импульсов,

20. fburst≥f1 - высокочастотный диапазон частот повторения цугов,

21. fburst≤f2 - низкочастотный диапазон частот повторения цугов,

22. Н - длина филамента,

23. Ktw - коэффициент преобразования энергии филамента Ер' в энергию тепловой волны Etw,

24. Ksw - коэффициент преобразования энергии филамента в ударную волну. Полагают Ksw<<1 и Ktw≈1, если энерговыделение происходит медленно, то есть tE>tP1, tP2. Или же полагают Ksw≈0.5 при «быстром» энерговыделении, то есть tE<tP1, tP2,

25. L - толщина материала,

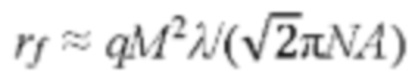

26. М2 - параметр качества пучка,

27. NA - числовая апертура фокусировки,

28. Nat - число атомов в одной молекуле материала,

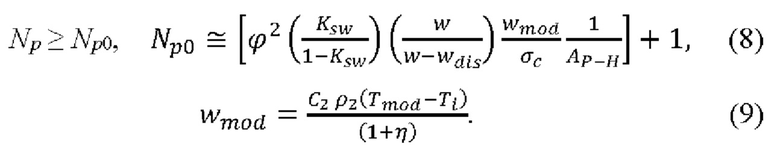

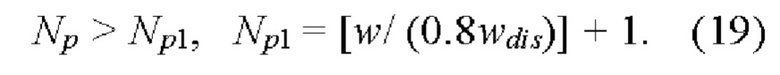

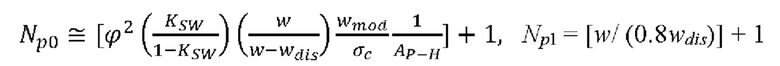

29. Np - число импульсов в цуге,

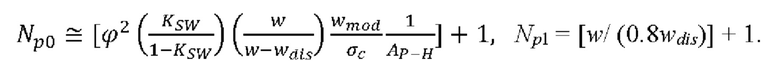

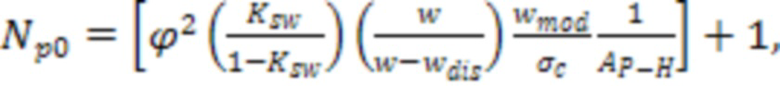

30. Np0 - нижний предел для Np для уменьшения радиуса ударно-волнового воздействия в материале вокруг филамента до уровня, приемлемого для получения гладкого разделения,

31. Np1 - нижний предел для числа импульсов в цуге Np с целью уменьшения ОПЭ отдельного импульса цуга до уровня, приемлемого для получения филамента с однородным по длине диаметром,

32. Р - средняя мощность импульсно-периодического лазерного излучения в материале,

33. P1 - мощность единичного лазерного импульса в материале,

34. Рс (λ) - критическая для самофокусировки мощность в отдельном импульсе, зависящая от λ,

35. Q - выделяемое в материале тепло в результате релаксации плазмы филамента, созданной одним импульсом,

36. q - безразмерный коэффициент в соотношении rf=qr0, который может зависеть от w и τ, т.е. q=q(w,τ). В пределах интересующего нас диапазона w полагаем, что q≈1,

37. R=8.31 Дж/(моль⋅К) - универсальная газовая постоянная,

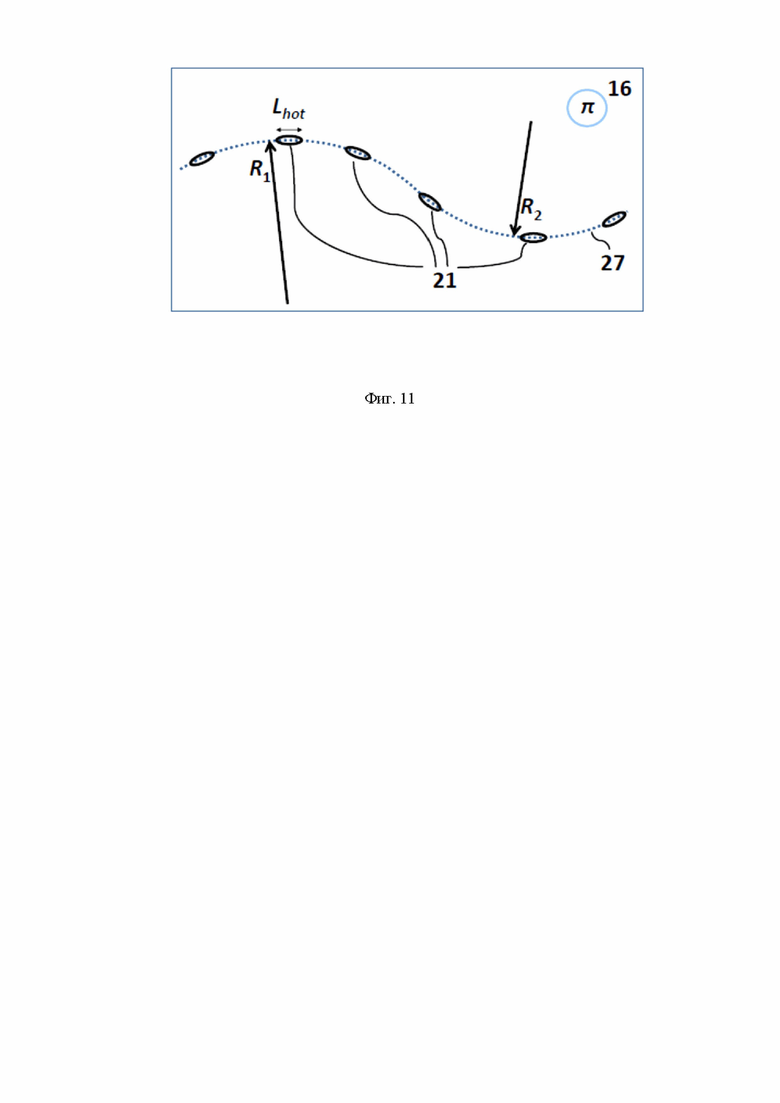

38. R1, R2 - локальные радиусы кривизны криволинейной траектории резки в плоскости поперечного сечения филаментов,

39. Rc - радиус кривизны криволинейной траектории резки,

40. rf - радиус филамента,

41. Rsw - радиус зоны ударно-волнового воздействия вокруг филамента,

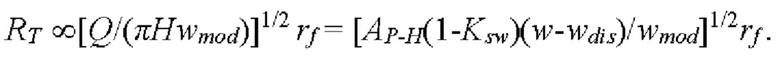

42. RT - радиус цилиндрической зоны воздействия вокруг оси филамента за счет теплопроводностного механизма,

43. RTD - радиус цилиндрической зоны воздействия вокруг оси филамента за счет термодеформационного механизма,

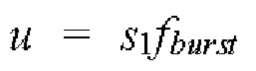

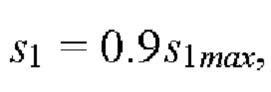

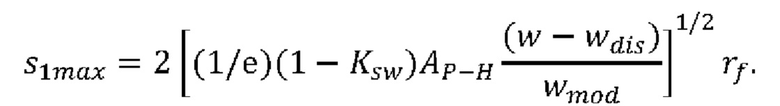

44. s1 - шаг следования филаментов в материале,

45. s1max - максимально допустимый шаг следования филаментов для получения гладкого разделения,

46. T0 - максимальная во времени температура нагрева филамента на его оси,

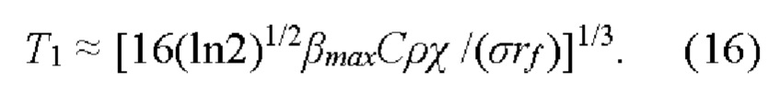

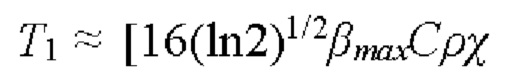

47. Т1 и Т2 - температурные пределы для температуры филамента, соответствующие пределам по ОПЭ w1 и w2 и определяющие «окно» неблагоприятных температур Т1<Т<Т2, в котором доля потерь энергии филамента на тепловое излучение существенна. Однако, вне этого окна, т.е. при Т≤Т1 и T≥T2 считаем потери на тепловое излучение несущественными,

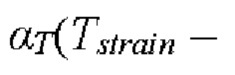

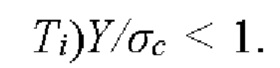

48. Тс - критическая для растрескивания материала температура для термодеформационного механизма модификации,

49. Ti(=20°С) - начальная (комнатная) температура,

50. Tmelt - точка плавления (для кристаллического материала),

51. Tmod - минимальная пороговая температура в зоне вокруг филамента критической для разделения при тепловом механизме модификации,

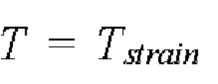

52. Tstrain - точка стеклования (для аморфного материала),

53. tE - эффективное время выделения в материале поглощенной энергии излучения от одного филамента, при релаксации возбуждения материала к температуре равновесного состояния. В зависимости от лазерной накачки по порядку величины оценивается как максимальное tE из двух параметров: te-h и te-i,

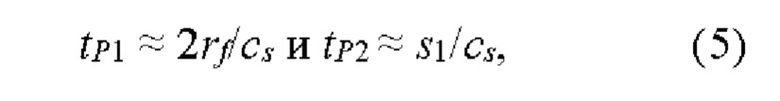

54. tP1 - время инерциального удержания давления в пределах радиуса филамента,

55. tP2 - время инерциального удержания давления в пространстве между соседними филаментами,

56. tT1 - время удержания тепла в пределах радиуса филамента,

57. tT2 - время удержания тепла в пределах радиуса RT зоны теплового воздействия,

58. tr - время удержания положения пучка,

59. trep- время повторения цугов импульсов,

60. u - скорость относительного перемещения материала и лазерного пучка,

61. Vf - объем филамента,

62. wdis - объемная плотность энергии диссоциации материала,

63. w - объемная плотность энергии (ОПЭ) плазмы филамента,

64. w1 и w2 - пределы, определяющие «окно» неблагоприятных ОПЭ, w1<w<w2, в котором доля потерь энергии филамента на тепловое излучение существенна. Однако, вне этого окна, т.е. при w≤w1 и w≥w2 считаем потери на тепловое излучение несущественными,

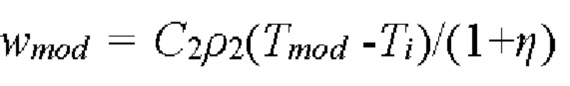

65. wmod - порог модификации для теплового механизма формирования зоны воздействия вокруг филамента,

66. xyz - система координат, выбирается так, что относительное перемещение пучка и материала происходит в плоскости ху, а ось z направлена вглубь материала,

67. Y [ГПа] - модуль Юнга материала,

68. α[см-1] - коэффициент поглощения материала,

69. αT [град-1] коэффициент теплового расширения материала,

70. β - отношение потока энергии из филамента за счет теплового излучения к потоку энергии из филамента за счет теплопроводности,

71. βmax - предельно допустимая величина B,

72. Г=1÷1,25 - безразмерный параметр, подбираемый эмпирически,

73. δ - выделяемая в пределах радиуса rf филамента часть (<1) тепловой энергии Etw в условиях, когда за время tE при выполнении условия tE>tT1>>tP1 имеет место значительный перенос тепловой энергии за пределы rf,

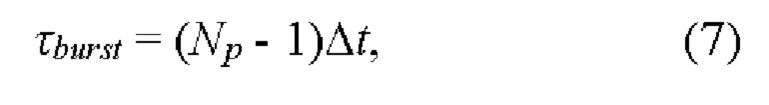

74. Δt - временной интервал между импульсами в цуге,

75. η - коэффициент теплопроводностного остывания материала в пространстве между соседними филаментами от какого-либо цуга импульсов к моменту достижения максимума нагрева этого промежутка следующим по времени и соседним по пространству цугом импульсов,

76. Λ - теплопроводность материала,

77. λ - длина волны излучения лазера,

78. μ [г/моль] - молярная масса материала,

79. ρ - плотность материала,

80. ρ2 - среднее значение плотности материала в диапазоне температур от Ti=20°С до Tmod,

81.  - постоянная Стефана,

- постоянная Стефана,

82. σс - предел прочности материала на сжатие при ударно-волновом воздействии,

83. τ - длительность отдельного импульса, полагаемая одинаковой для всех импульсов цуга,

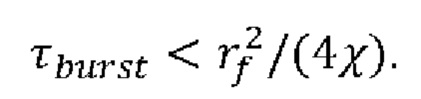

84. τburst - длительность цуга в целом,

85. ϕ=RT/Rsw - коэффициент, показывающий, во сколько раз желательно уменьшить по отношению к RT за счет использования в цуге числа импульсов Np0,

86. Ф1 - поток энергии от нагретого филамента за счет теплопроводности,

87. Ф2 - поток энергии от нагретого филамента за счет его излучения как черного тела,

88. χ - температуропроводность материала,

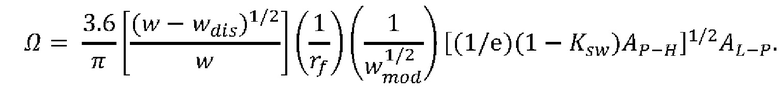

89. Ω - энергоэффективность процесса ЛФР.

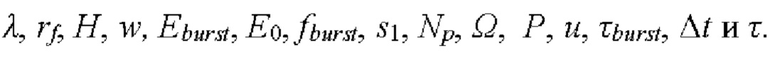

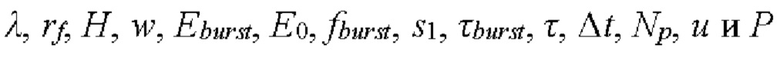

Обозначения параметров, используемые в п. 1 «Формулы изобретения»:

rf - эффективный радиус филамента, который, например, для гауссова распределения w(r) соответствует радиусу на уровне 1/e спадания зависимости w(r) от оси пучка, для негауссова распределения, в частности бесселева пучка, при наличии эффективной концентрации интенсивности вокруг оси филамента с доминирующим явно выраженным максимумом распределения, для него также может быть введен аналогичный эффективный радиус,

χ - усредненное значение температуропроводности материала в диапазоне температур от начальной Ti до порядка Tmod,

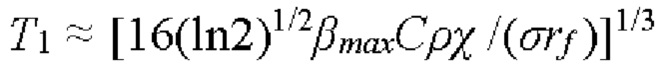

- соответствующий пределу w1 предел температуры плазмы филамента (при Т1>>Ti, где Ti=20°С - начальная температура), который вычисляют из условия, что отношение β потока энергии из филамента за счет теплового излучения (рассматриваемого как «бесполезные» потери) к потоку энергии за счет теплопроводности (рассматриваемого как полезные потери энергии филамента, поскольку он обеспечивает формирование и распространение критической для разделения зоны модификации во время остывания плазмы филамента) не превосходит предельно допустимую величину

- соответствующий пределу w1 предел температуры плазмы филамента (при Т1>>Ti, где Ti=20°С - начальная температура), который вычисляют из условия, что отношение β потока энергии из филамента за счет теплового излучения (рассматриваемого как «бесполезные» потери) к потоку энергии за счет теплопроводности (рассматриваемого как полезные потери энергии филамента, поскольку он обеспечивает формирование и распространение критической для разделения зоны модификации во время остывания плазмы филамента) не превосходит предельно допустимую величину

βmax,

Ti=20°С, Ti (=20°С) - начальная (комнатная) температура,

Tmod - минимальная (пороговая) для получения гладкого разделения температура, которую для аморфных материалов полагают Tmod≈Tstrain, а для кристаллических материалов - Tmod =Tmel,

Tstrain - точка стеклования аморфного материала,

Tmelt- точка плавления кристаллического материала,

С=CHT - удельная теплоемкость материала при температурах выше температуры диссоциации материала (например, для стекол >2500-3000 К), оцениваемая, как ≈3RNat/μ, R=8.31 Дж/(моль⋅К) универсальная газовая постоянная,

Nat - число атомов в 1 молекуле материала,

μ [г/моль] - молярная масса материала,

ρ - плотность материала,

- постоянная Стефана,

- постоянная Стефана,

wdis - удельные необратимые потери энергии (в Дж/см3) на диссоциацию материала, которые не восстанавливаются на дальнейшей стадии охлаждения филамента во время выделения энергии из него в окружающий материал,

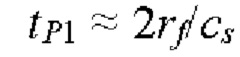

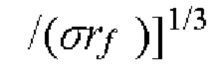

- так называемое «время инерциального удержания давления» в филаменте,

- так называемое «время инерциального удержания давления» в филаменте,

cs - скорость звука в материале,

tE - эффективное время выделения в материале поглощенной энергии излучения от одного филамента при релаксации к температуре равновесного состояния неравновесного энергетического возбуждения электронных уровней материала, возбужденных как многофотонным поглощением лазерного излучения, так и высокоэнергетичными фотонами спектра теплового излучения плазмы филамента.

Обозначения параметров, используемые в п. 2 «Формулы изобретения»:

Рс (λ) - критическая для самофокусировки мощность в единичном импульсе, зависящая от длины волны лазерного излучения,

λ - длина волны лазерного излучения,

ρ2 - среднее значение плотности материала в диапазоне температур от Ti=20°С до Tmod,

С2 - среднее значение удельной теплоемкости в диапазоне температур от Ti=20°С до Tmod,

σc - предел прочности материала на сжатие при воздействии ударной волны,

Г - безразмерный параметр, подбираемый эмпирически в диапазоне 1÷1.25,

AL-P - нелинейная поглощательная способность филамента, ее значение для рассматриваемых здесь условий ЛФР с неперекрывающимися по радиусу филаментами в режиме СФЦИ берется из имеющихся в литературе экспериментальных данных как AL-P=0.8±0.05,

AP-H - коэффициент конверсии, описывающий долю тепловой энергии от плазмы филамента Etw, реально перешедшую в тепло Q. В условиях оптимального выбора w, т.е. при w≤w1, для выполнения оценок используют AP-H≈0.9 или более,

tP2 - время инерциального удержания давления в пространстве между соседними филаментами, оцениваемое как tP2≈s1/cs,

η - коэффициент теплопроводностного остывания материала в пространстве между соседними филаментами от какого-либо цуга импульсов к моменту достижения максимума нагрева этого промежутка следующим по времени и соседним по пространству цугом импульсов, лежит в диапазоне η=0.76÷1 для высокочастотного диапазона fburst≥1, и в диапазоне η≤0.1 для низкочастотного диапазона частот повторения цугов, когда fburst≤f2,

f1 и f2 - пределы частоты повторения fburst цугов импульсов, при этом f1/f2, и fburst≥f1 - высокочастотный диапазон частот повторения цугов, a fburst≤f2 - низкочастотный диапазон,

wmod - порог модификации материала по объемной плотности энергии для теплового механизма,

ϕ=RT/Rsw - коэффициент, показывающий, во сколько раз желательно уменьшить Rsw по отношению RT за счет использования в цуге числа импульсов Np0,

Rsw - радиус цилиндрической зоны ударно-волнового воздействия вокруг филамента,

RT - радиус цилиндрической зоны воздействия вокруг оси филамента за счет теплопроводностного механизма.

ГЛОССАРИЙ

Филамент Филаментом в тексте ниже называется нагретый до высокой температуры протяженный нитеподобный объект длиной от нескольких десятков микрон до нескольких тысяч микрон, создаваемый внутри объема изначально прозрачного материала за счет нелинейного поглощения высокоинтенсивного пучка фемтосекундного либо пикосекундного лазера - см. Фиг. 2, 5 и 7.

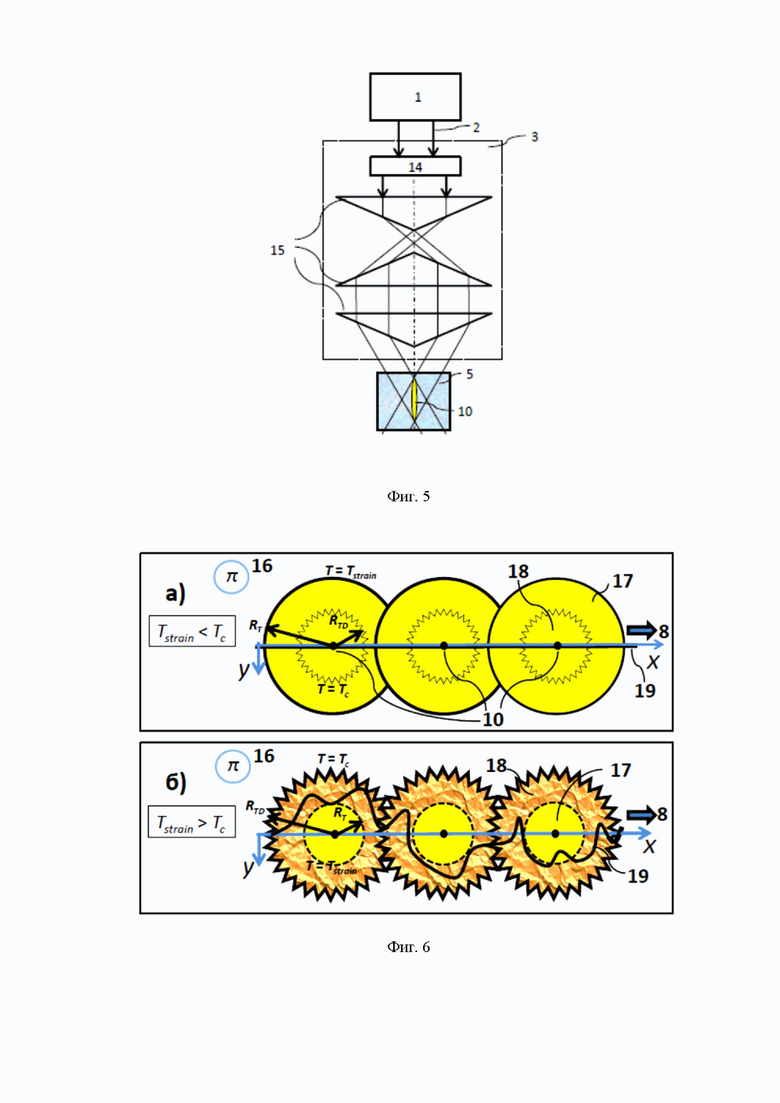

Филамент может быть создан одним импульсом (режим облучения, сокращенно именуемый далее, как СФОИ создание филамента одним импульсом), либо цугом (группой) импульсов, близко расположенных во времени (что далее сокращенно именуется как СФЦИ - создание филамента цугом импульсов) - см. Фиг. 4а, б.

Для создания в объеме материала области фокусировки протяженной длины, т.е. филамента, используют нелинейно-оптическое явление самофокусировки, либо гаусс-бесселев пучок, формируемый коническими линзами, либо какие-либо иные методы, при этом используют пучок фемтосекундного, либо пикосекундного лазера, излучающего на длине волны излучения, на которой данный материал прозрачен при низкой лазерной интенсивности в несфокусированном пучке. Для выполнения процесса лазерной филаментационной резки (ЛФР) создают в толще материала один или несколько наборов филаментов, где указанные наборы отличаются друг от друга их различным положением по глубине в материале см. Фиг. 2.

Эффективный радиус rf и длина филамента Н

Упрощающим приближением используемой здесь модели является рассмотрение отдельного филамента как цилиндра длиной Н (см. Фиг. 2, 5 и 7). При этом объемная плотность энергии (ОПЭ) w филамента рассматривается однородной вдоль длины филамента H, но с первоначально гауссовым распределением по радиусу.

Используемый в тексте ниже параметр rf обозначает радиус филамента на уровне 1/е спадания ОПЭ от оси пучка. При этом полагаем, что rf<<Н, поскольку rf в рассматриваемых ниже случаях составляет порядка 1 мкм или менее, в то время как Н составляет гораздо большую величину - от десятков мкм до нескольких тысяч мкм.

Аналогичным образом может быть определен и другой радиус, также упоминаемый в тексте ниже, r1/2, обозначающий радиус филамента на уровне спадания ОПЭ наполовину от максимальной на оси филамента. В предлагаемом здесь способе рассматривается ниже схема с созданием неперекрывающихся по радиусам филаментов, когда шаг следования филаментов в объеме материала s1 многократно превышает  т.е. s1>>

т.е. s1>> - см. Фиг. 2.

- см. Фиг. 2.

Отметим, что радиус филамента rf следует отличать от других характерных радиусов: Rsw - радиуса зоны ударно-волнового (shock wave, sw) воздействия вокруг филамента, RT - радиуса цилиндрической зоны воздействия вокруг оси филамента путем механизма теплопроводностного (thermal conduction, Т) переноса и RTD - радиуса цилиндрической зоны воздействия вокруг оси филамента за счет термодеформационного (thermally-induced deformation, TD) механизма. Эти характерные радиусы обычно превышают rf и возникают на стадии релаксации электронного возбуждения и охлаждения нагретого филамента, когда происходит преимущественно радиальный перенос энергии от него в окружающий объем материала.

Энергия плазмы филамента

Введенные таким образом параметры rf и Н позволяют выразить энергию Ер плазмы филамента в простом виде

Параметр  здесь имеет очевидный смысл эффективного объема упомянутого цилиндрического филамента, a w - максимальная величина ОПЭ на оси филамента.

здесь имеет очевидный смысл эффективного объема упомянутого цилиндрического филамента, a w - максимальная величина ОПЭ на оси филамента.

Объемная плотность энергии филамента

Для надлежащего описания лазерного нагрева филамента и сопутствующих эффектов используется такой параметр, как ОПЭ w филамента, измеряемая в Дж/см3, вместо обычной плотности энергии, измеряемой в Дж/см2, или интенсивности лазерного импульса, измеряемой в Вт/см2. Такой выбор параметра w объясняется тем, что он непосредственно связан с температурой филамента. Поскольку многие процессы, связанные с ЛФР, такие как размягчение стекла, его растрескивание, диссоциация, ионизация, имеют температурно-активируемый характер, такой подход позволяет наиболее просто оценить температуру филамента через ОПЭ и тем самым по величине ОПЭ получить указание на механизмы и природу тех или иных явлений, обусловливающих лазерно-индуцированное разделение материала.

Согласно соотношению (1*) количественно ОПЭ филамента w определяется как

т.е., как отношение энергии плазмы филамента Ер к его эффективному объему ( ).

).

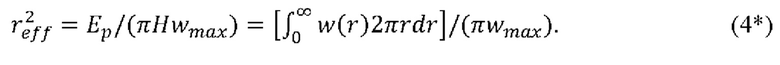

Для негауссова распределения w(r) при наличии в нем доминирующего выраженного максимума распределения интенсивности с эффективной концентрацией вокруг оси филамента, в частности, для центрального максимума пространственного распределения рассматриваемого ниже гаусс-бесселева пучка, также может быть введен аналогичный эффективный радиус reff. Для выполнения оценок он может быть определен из выражения аналогичного(1*)

В этом соотношении wmax - максимальная величина ОПЭ в этом негауссовом распределении, a reff - эффективный радиус упомянутого центрального максимума негауссова распределения. Параметр reff не столь очевиден как упомянутый выше (1/е)-радиус rf гауссова распределения. Как следует из (3*), reff можно оценить как

Однако такое вычисление требует информации о зависимости w(r), которая в общем случае не всегда известна.

Цуги импульсов

На Фиг. 4б показана схема временной структуры облучения, при которой каждый из филаментов для выполнения ЛФР создается цугом (или группой, пакетом) из нескольких (Np) близко расположенных во времени импульсов. При этом τ обозначает длительность отдельного импульса, Δt - время повторения импульсов в цуге, τburst - длительность цуга импульсов и trep - время повторения цугов импульсов. Облучение цугами импульсов сокращенно обозначается как СФЦИ (создание филамента цугом импульсов) и рассматривается в предлагаемом способе, в отличие от иного, ранее рассмотренного и описанного в «Уровне техники» и показанного на Фиг. 4а режима СФОИ (создания филамента одним импульсом). Обычно на практике τburst составляет около 10-150 нс, в то время как trep много раз больше - порядка 500-5000 нс.

Для выполнения ЛФР используется движущийся лазерный пучок, создающий при своем движении не один филамент, а набор филаментов в толще материала. При этом для локализации вложения энергии импульсов каждого цуга в примерно одну и ту же область пространства в виде цилиндра с радиусом филамента rf (и тем самым - создания филамента цугом импульсов) важно выбрать длительность цуга τburst меньше или даже много меньше времени прохождения пучком по материалу расстояния порядка радиуса филамента  т.е.

т.е.

где  скорость относительного движения лазерного пучка и поверхности материала.

скорость относительного движения лазерного пучка и поверхности материала.

УРОВЕНЬ ТЕХНИКИ

Уровень техники поясняется на Фиг. 1-6, где:

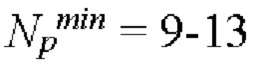

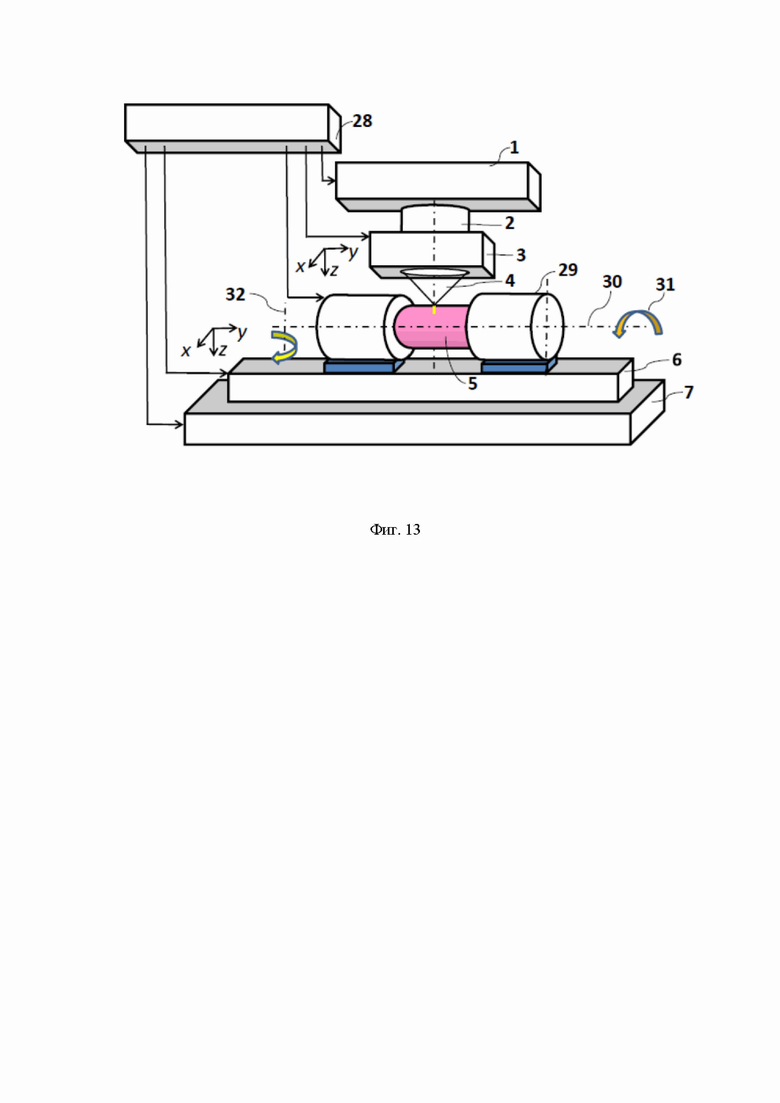

Фиг. 1 схематично показывает в обобщенном виде основные известные из уровня техники элементы устройства для разделения прозрачных материалов с помощью ЛФР при относительном перемещения импульсно-периодического лазерного пучка и материала (см., например, [Vanagas et al Patent WO 2016/193786 A1]). 1 - лазерный источник, 2 - канал подвода, жесткий или гибкий (например, с помощью оптического волокна), для выходящего из лазера 1 пучка к системе фокусировки 3. 3 - система формирования пучка и его фокусировки, которая может включать в себя формирующие пучок диафрагмы, коллимирующие линзы, спектральные фильтры, расширители пучка, поляризаторы, 1/4-волновые пластины, устройства изменения частоты лазерного излучения, регулируемый ослабитель энергии пучка, поворотные зеркала, дифракционно-оптические элементы, фазовые пластинки, фокусирующую линзу. Система 3 может быть неподвижной, либо подвижной (с помощью системы xyz-перемещения) относительно обрабатываемого материала 5. 4 - лазерный пучок, сформированный и сфокусированный системой 3 и направляемый на обрабатываемый материал 5. 5 - обрабатываемый прозрачный материал, в толще которого сфокусированным пучком 4 создаются филаменты или наборы филаментов на той или иной глубине в толще материала. 6 система крепления материала 5 под пучком 4, позволяющая регулировать наклон образца 5 и поворачивать его вокруг вертикальной оси z. 7 - трехкоординатный xyz-столик для настройки положения фокуса по координате z в материале 5, а также для управляемого компьютером или иным способом перемещения образца 5 в плоскости ху с требуемой скоростью и по требуемой траектории. Система координат xyz выбирается здесь и на последующих рисунках так, что относительное перемещение пучка и материала происходит в плоскости ху, а ось z направлена вглубь материала.

Фиг. 2 показывает используемую для ЛФР схему создания внутри материала одного или нескольких наборов 11 филаментов 10. Эти наборы располагают в плоскости 12. 8 - направление относительного перемещения сфокусированного лазерного пучка 4 и материала 5. 9 - след движения лазерного пучка 4 на поверхности материала 5. L -толщина материала, Н - длина филаментов 10 и одновременно ширина одного набора 11 филаментов, s1 - шаг следования филаментов в материале при относительном перемещении лазерного пучка 4 и материала 5 со скоростью u, d - расстояние между наборами 11 филаментов 10 по глубине их расположения в материале, если этих наборов несколько. Возможны различные схемы относительного перемещения лазерного пучка и материала: (а) когда при помощи управляемого компьютером или иным способом трехкоординатного xyz-столика в плоскости ху с требуемой скоростью и по требуемой траектории перемещается сам материал, а пучок 4 неподвижен, и/или (б) когда также при помощи трехкоординатного xyz-столика происходит перемещение пучка 4, при этом система 3 при гибком подводе 2 излучения может быть подвижной относительно обрабатываемого материала 5.

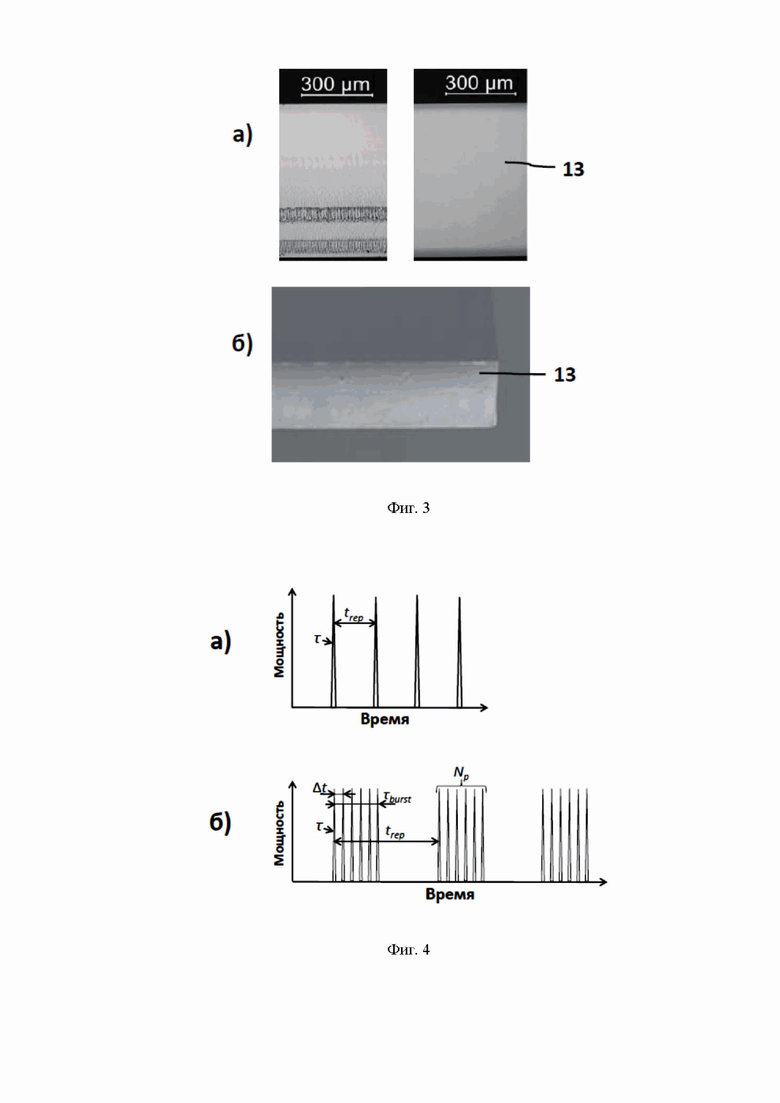

Фиг. 3 показывает (а) 2 фото, показывающие получение при ЛФР как негладкой, так и достаточно гладкой боковой поверхности разделения 13 для химически закаленного стекла Corning Gorilla® толщиной 0.7 мм при создании филаментов единичными импульсами длительностью 6 пс и энергией каждого 220 мкДж [М. Kumkar, L. Bauer, S. Russ, M. Wendel, J. Kleiner, D. Grossmann, K. Bergner, S. Nolte. Proc. SPIE, Vol.8972, p. 897214-1 (2014)]; (б) Фото, демонстрирующее возможность получения гладкой боковой поверхности разделения 13 с шероховатостью Ra<0.1 мкм без после-лазерной обработки при резке химически закаленного стекла Corning Gorilla® толщиной 0.55 мм и глубиной закаленного слоя 20 мкм с помощью процесса «ClearShape™», анонсированного компанией "Spectra-Physics®" [V.Matylitsky, F. Hendrics, R.Patel. "Process can machine glasses and sapphire with high quality", http://www.industrial-lasers.com/articles/print/volume-30/issue-3/features/femtosecond-laser-processing-of-brittle-materials.html1. [F. Hendricks, V.V. Matylitsky. "Femtosecond Lasers for Machining of Transparent, Brittle Materials: Ablative vs. Non-Ablative Femtosecond Laser Processing". Proc. SPIE, Vol.9740, 97400Z-1 (2016)]. Детали и физические основы указанного процесса компанией не раскрываются.

Фиг. 4 также относится к уровню техники, (а) Показана использованная при моделировании ЛФР временная структура мощности облучения, при которой каждый из филаментов создается одним импульсом [V.N. Tokarev and I.V. Melnikov, Appl. Sci. 11, 1732 (2021)]. τ - длительность одного импульса, trep - время повторения импульсов; (б) Временная структура облучения, при которой каждый из филаментов для выполнения ЛФР создается цугом из нескольких (Np) близко расположенных во времени импульсов, г обозначает длительность отдельного импульса, Δt - время повторения импульсов в цуге, τburst - длительность цуга импульсов и trep - время повторения цугов импульсов. Такая структура облучения в виде цугов рассматривается в описываемом ниже способе.

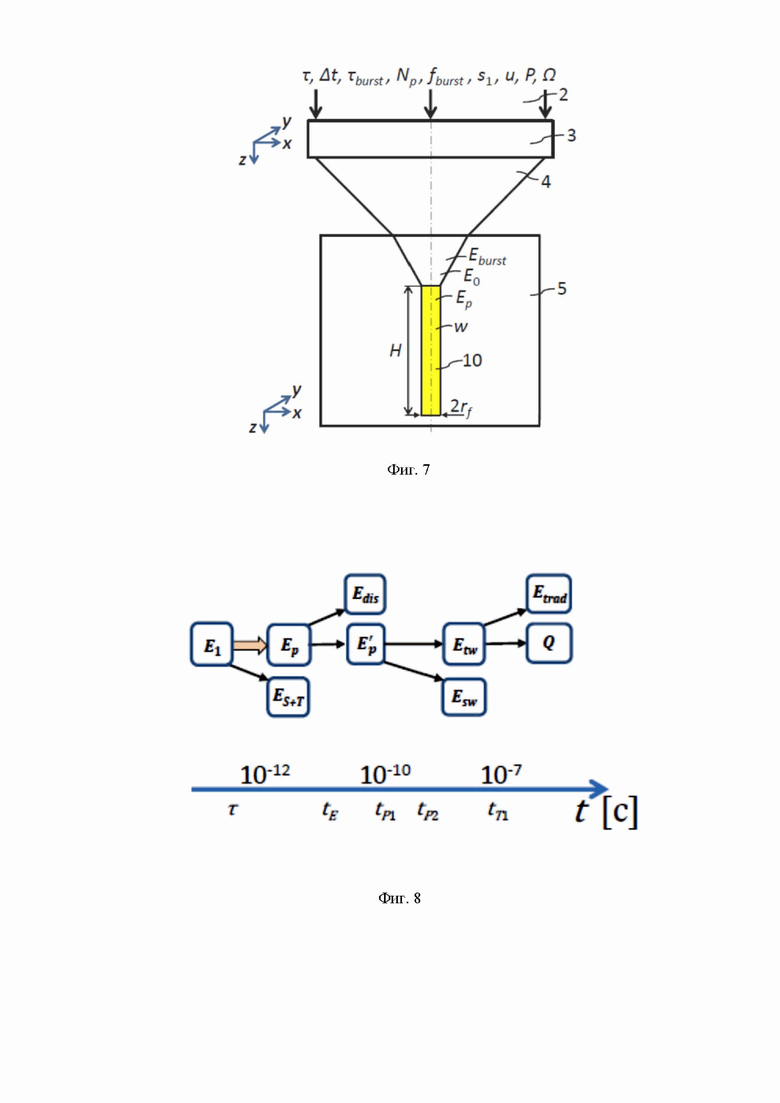

Фиг. 5 демонстрирует схему создания протяженной области фокусировки 10 внутри прозрачного материала при использовании конических линз (аксиконов) 15 и гаусс-бесселева пучка [Chebbi В, Minko S, Al-Akwaa N and Golub I 2010 Opt. Comm. 283, 1678]. 1 - лазерный источник излучения, 2 - лазерный пучок и канал его подвода, жесткий или гибкий (например, с помощью оптического волокна), от лазера 1 к системе фокусировки 3. 3 - система формирования пучка и его фокусировки из расширителя пучка 14 и конических линз 15, 5 - облучаемый материал, 10 - филамент.

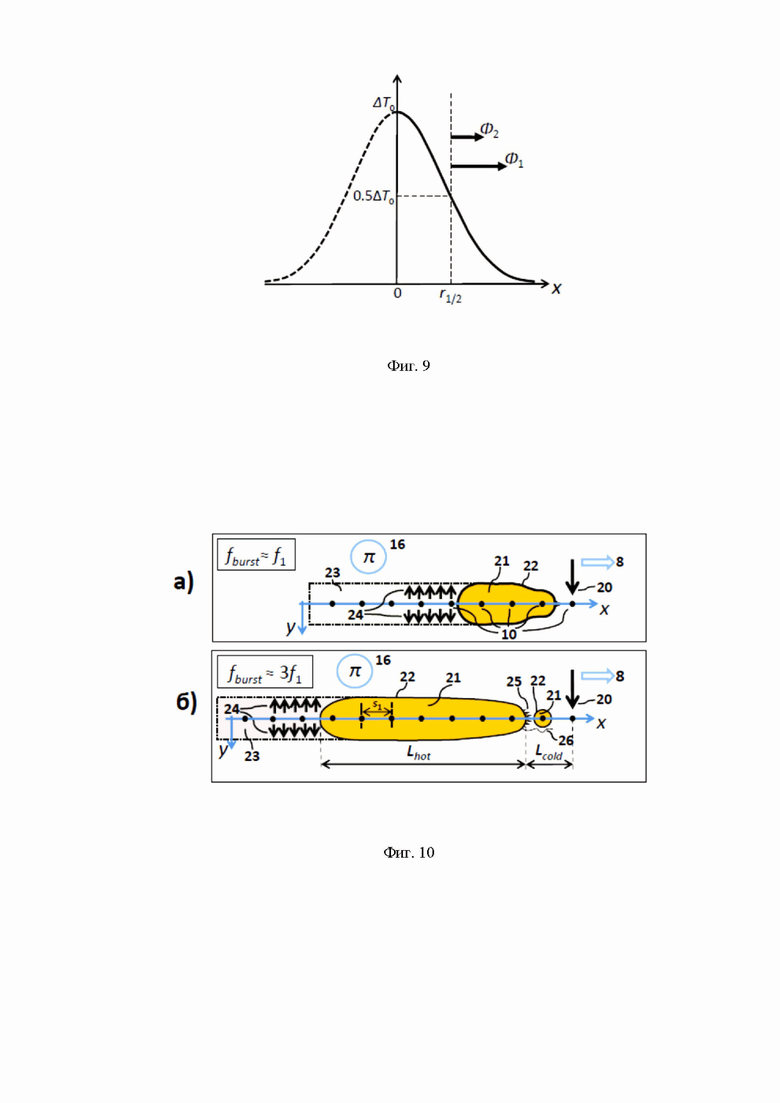

Фиг. 6 также относится к уровню техники. Поясняется одно из необходимых условий для получения гладкого разделения и объясняется, почему оно возможно для одних материалов и невозможно для других [V. N. Tokarev and I.V. Melnikov, Appl. Sci. 11, 1732 (2021)]. а) Показана виртуальная плоскость π 16 поперечного сечения набора 11 филаментов, расположенных в толще материала 5 в плоскости 12. 8 - направление перемещения лазерного пучка относительно материала. Из нескольких конкурирующих механизмов формирования зоны воздействия (см. подробнее в тексте) доминирующим считаем в данном случае тепловой механизм, то есть RT>RTD, где RT - радиус цилиндрической зоны воздействия 17 вокруг оси филамента за счет теплового механизма, a RTD - аналогичный радиус зоны воздействия 18 за счет термодеформационного механизма. 10 - местоположения осей филаментов, считаем, что их радиус rf<<RT, RTD - Величины RT и RTD определяются для указанных механизмов, как показано на рисунке, положением в материале изотерм соответственно  и Т=Тс, где

и Т=Тс, где  - точка стеклования материала, выше которой, как известно, увеличение объема с температурой резко возрастает (для кристаллического материала Tstrain совпадает с точкой плавления Tm), а Тс - критическая для растрескивания и повреждения материала температура для термодеформационного механизма, при нагреве до которой деформация достигает порога разрушения. Хотя термодеформационный механизм и приводит при облучении к растрескиванию материала непосредственно внутри зоны r≤RTD, граница которой условно обозначена зигзагообразным контуром, однако эта зона целиком, как видно из рисунка, находится внутри зоны воздействия теплового механизма r≤RTD. Поэтому растрескавшийся материал в зоне радиуса r≤RTD претерпевает отжиг, и это растрескивание не проявляется по завершении разделения. 19 - возможная прямая и гладкая линия разделения при последующем механическом раскалывании в этом случае, б) Показано поперечное сечение 16 зон воздействия последовательных филаментов в виде указанной выше плоскости π в противоположном случае, когда доминирует термодеформационный механизм, то есть RTD>RT. В этом случае на промежуточных радиусах r, таких, что RT<r≤RTD, имеется, как видно из рисунка, характерная для термодеформационного механизма область повреждения и растрескивания материала непосредственно при облучении. Поэтому после выполнения облучения на последующей стадии механического раскалывания ослабленного облучением материала линия (поверхность) разделения 19 может быть зигзагообразной, случайно меняющей направление, поскольку она проходит по случайным микротрещинам и границам между кусочками материала, образовавшимися в результате растрескивания в указанной области повреждения материала, что соответствует шероховатому негладкому разделению материала. Более того, на обеих половинах последующего после облучения разделения будет присутствовать нарушенный потрескавшийся приповерхностный слой, соответствующий на данном рисунке области повреждения материала по обе стороны от этой шероховатой поверхности разделения 20, что неблагоприятно сказывается на прочности материала при его дальнейшей после выполнения разделения эксплуатации. Сравнение случаев (а) и (б) демонстрирует, что условием гладкого разделения, соответствующего рисунку (а), является доминирование теплового механизма в формировании зоны воздействия над альтернативным термодеформационным механизмом, чему соответствует выполнение неравенства Tstrain<Тс, что, в свою очередь, определяется параметрами материала. Более подробное описание в тексте [V.N. Tokarev and I.V. Melnikov, Appl. Sci. 11, 1732 (2021)] показывает, что в режиме СФОИ существует определенный класс материалов, для которых это неравенство выполнено, а именно химически закаленные стекла. Для ситуации, когда выполняют сравнение теплового и ударно-волнового механизмов модификации, аналогично было показано, что необходимым условием для получения гладкого разделения также является доминирование теплового механизма, и это условие также выполнено для закаленных стекол.

- точка стеклования материала, выше которой, как известно, увеличение объема с температурой резко возрастает (для кристаллического материала Tstrain совпадает с точкой плавления Tm), а Тс - критическая для растрескивания и повреждения материала температура для термодеформационного механизма, при нагреве до которой деформация достигает порога разрушения. Хотя термодеформационный механизм и приводит при облучении к растрескиванию материала непосредственно внутри зоны r≤RTD, граница которой условно обозначена зигзагообразным контуром, однако эта зона целиком, как видно из рисунка, находится внутри зоны воздействия теплового механизма r≤RTD. Поэтому растрескавшийся материал в зоне радиуса r≤RTD претерпевает отжиг, и это растрескивание не проявляется по завершении разделения. 19 - возможная прямая и гладкая линия разделения при последующем механическом раскалывании в этом случае, б) Показано поперечное сечение 16 зон воздействия последовательных филаментов в виде указанной выше плоскости π в противоположном случае, когда доминирует термодеформационный механизм, то есть RTD>RT. В этом случае на промежуточных радиусах r, таких, что RT<r≤RTD, имеется, как видно из рисунка, характерная для термодеформационного механизма область повреждения и растрескивания материала непосредственно при облучении. Поэтому после выполнения облучения на последующей стадии механического раскалывания ослабленного облучением материала линия (поверхность) разделения 19 может быть зигзагообразной, случайно меняющей направление, поскольку она проходит по случайным микротрещинам и границам между кусочками материала, образовавшимися в результате растрескивания в указанной области повреждения материала, что соответствует шероховатому негладкому разделению материала. Более того, на обеих половинах последующего после облучения разделения будет присутствовать нарушенный потрескавшийся приповерхностный слой, соответствующий на данном рисунке области повреждения материала по обе стороны от этой шероховатой поверхности разделения 20, что неблагоприятно сказывается на прочности материала при его дальнейшей после выполнения разделения эксплуатации. Сравнение случаев (а) и (б) демонстрирует, что условием гладкого разделения, соответствующего рисунку (а), является доминирование теплового механизма в формировании зоны воздействия над альтернативным термодеформационным механизмом, чему соответствует выполнение неравенства Tstrain<Тс, что, в свою очередь, определяется параметрами материала. Более подробное описание в тексте [V.N. Tokarev and I.V. Melnikov, Appl. Sci. 11, 1732 (2021)] показывает, что в режиме СФОИ существует определенный класс материалов, для которых это неравенство выполнено, а именно химически закаленные стекла. Для ситуации, когда выполняют сравнение теплового и ударно-волнового механизмов модификации, аналогично было показано, что необходимым условием для получения гладкого разделения также является доминирование теплового механизма, и это условие также выполнено для закаленных стекол.

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

В современном мире технологий стекло и другие оптически прозрачные материалы являются одними из важнейших они применяются при создании самых различных конструкций в строительстве, архитектуре, медицине, автомобилестроении, производстве дисплеев мобильных телефонов и планшетов, электронике, электроэнергетике и во многих других отраслях. Мировой рынок таких изделий насчитывает миллиарды штук в год. Важно отметить, что для изготовления практически любого изделия из стекла или другого прозрачного материала с нужной формой и размером необходима точная резка. Поэтому для производства таких изделий в крупных промышленных масштабах крайне важно развитие новых высокопроизводительных, энергетически эффективных и экологически безопасных технологий резки. В этой связи развитие лазерных технологий резки является многообещающим благодаря перспективам получения более высокого качества финишного состояния поверхности, в десятки и сотни раз более высокой скорости разделения, а также более высокой экологичности процесса по сравнению с традиционными процессами резки.

Для сравнения с предыдущими результатами укажем, что известен способ лазерной резки за счет контролируемого распространения трещины [R.M. Lumley, American Ceramic Society Bulletin, 48(4), 850 854 (1969)], также [S. Nisar, L. Li and M.A. Sheikh, J. Las. Appl. 25, 042010-1 - 042010-11 (2013)]. Он основан на возможности создания профиля механического напряжения в материале при поглощении на его поверхности или в объеме лазерного излучения. Используются инфракрасные непрерывные излучатели - СО2-лазеры, ND:YAG-лазеры, или СО-лазер. При определенных условиях температурные напряжения вызывают инициирование распространяющейся в глубину сверху вниз трещины, которая распространяется также и вдоль траектории движения лазерного луча по поверхности обрабатываемого материала. Вырезание деталей происходит без какого-либо вспомогательного механического воздействия, при этом стенки реза являются гладкими и не содержат каких-либо дефектов и сколов. Однако эти достоинства обеспечиваются непрерывными СО2 лазерами для прямолинейных резов. К недостаткам указанных непрерывных лазеров следует отнести то, что они не работают для криволинейных резов, необходимых для получения у изделия (например, стекла смартфона) закругленных углов, прорезей и внутренних отверстий (в том числе, с малым диаметром в несколько миллиметров и менее). При большой скорости обработки распространение трещины в стекле для таких лазеров оказывается трудно контролируемым - она может начать распространяться в произвольном направлении, что приводит к слишком большому количеству брака в виде негодных деталей. К недостаткам следует также отнести необходимость применения значительной лазерной мощности непрерывных источников в сотни и тысячи Ватт [A. A. Abramov, M.W. Kemmerer, Y. Sun, N. Zhou, «Laser separation of glass sheets». Patent US 20100078417 A1 (2010)], что при типичной невысокой скорости перемещения пучка относительно детали (менее 0.1 м/с) приводит к высокому энерговыделению на единицу длины реза, тем самым создает слишком протяженную зону теплового воздействия от боковых поверхностей разделения, с соответственно высокими остаточными термонапряжениями и деформациями. Такие эффекты неприемлемы для ряда применений, когда на разрезаемом материале уже находятся какие-либо чувствительные к нагреву или механическим напряжениям функциональные рабочие слои - например, слой светоизлучающей органики в случае резки дисплейного стекла.

Известны также другие методы, в которых были предприняты значительные усилия по улучшению точности и качества реза - например, путем облучения двумя лазерными источниками [С.-Н. Tsai and H.-W. Chen, J. Mater. Proces. Techn. 136, 166 173 (2003)], путем поглощения одного лазера в объеме стекла [L.J. Yang, Y. Wang, Z.G. Tian, and N. Cai, Int. J. Mach. Tool. Manu. 50, 849 (2010)], путем прописывания траектории другим лазером [С.-Н. Tsai and J.-S. Shiu. J. Laser Applications, 21, 57 (2013)]. Также предпринимались усилия по повышению скорости резки - за счет применения дополнительного действия ультразвуковой волны [D.J. Garibotti, "Dicing of micro-semiconductors", US Patent 3,112,850 (1963)], или струи холодной воды или воздуха в дополнение к лазерному воздействию [V. Kondratenko. "Method of splitting nonmetallic materials". US Patent 5,609,284 (1997)]. Недостатки в этих случаях состоят в том, что указанные усовершенствования приводят к удорожанию и усложнению процесса, но остается нерешенным вопрос, как в одно и то же время сделать технологию резки с одной стороны - быстрой, точной, хорошо управляемой, простой и универсальной для различных материалов, а с другой стороны - еще и с гладкими боковыми поверхностями реза, не требующими дальнейшей длительной и трудоемкой после-лазерной шлифовки и полировки, механической или химической, и, следовательно, обладающей более высокой производительностью.

Другим известным подходом является использование импульсно-периодических лазеров вместо непрерывных. В этом случае рассматривалось лазерное филаментационное разделение (ЛФР) материала, включающее в себя два этапа, где

(а) на первом, подготовительном этапе производят облучение пластины материала пучком импульсно-периодического излучения фемтосекундного (либо пикосекундного) лазера при движении пучка и материала друг относительно друга и создают один или несколько нагретых до высокой температуры протяженных нитеподобных объектов (так называемых филаментов) длиной от нескольких десятков микрон до нескольких тысяч микрон, неперекрывающихся друг с другом по их радиусам, используют создание филамента одним импульсом (сокращенно именуемое далее как СФОИ), либо создание филамента цугом (группой) импульсов, близко расположенных во времени (что далее сокращенно именуется как СФЦИ), для создания в объеме материала области фокусировки протяженной длины используют при этом нелинейно-оптическое явление самофокусировки, либо гаусс-бесселев пучок, формируемый коническими линзами, либо какие-либо иные методы для пучка фемтосекундного, либо пикосекундного лазера, излучающего на длине волны излучения, на которой данный материал прозрачен при низкой лазерной интенсивности в несфокусированном пучке, создают в толще материала один или несколько наборов филаментов, где указанные наборы отличаются друг от друга их различным положением по глубине в материале;

(б) после проведения указанного выше облучения на следующем этапе выполняют механическое раскалывание пластины, т.е. ее разделение вдоль поверхности расположения созданных лазерным пучком набора (или наборов) филаментов. Такое разделение может происходить самопроизвольным образом или же путем применения дополнительного механического воздействия на упомянутую обрабатываемую пластину в виде растягивающего механического напряжения в зоне расположения в материале указанных наборов филаментов.

Известные из уровня техники обобщенные основные элементы устройства для разделения прозрачных материалов с помощью относительного перемещения сфокусированного импульсно-периодического лазерного пучка и материала, а также детали создания филаментов внутри материала показаны Фиг. 1 и Фиг. 2 (см. например, [Е. Vanagas, D. Kimbaras, L. Veselis, "Method of laser scribing of semiconductor workpiece using divide laser beams", International application WO 2016/193786 A1]) и поясняются в подписях к указанным чертежам.

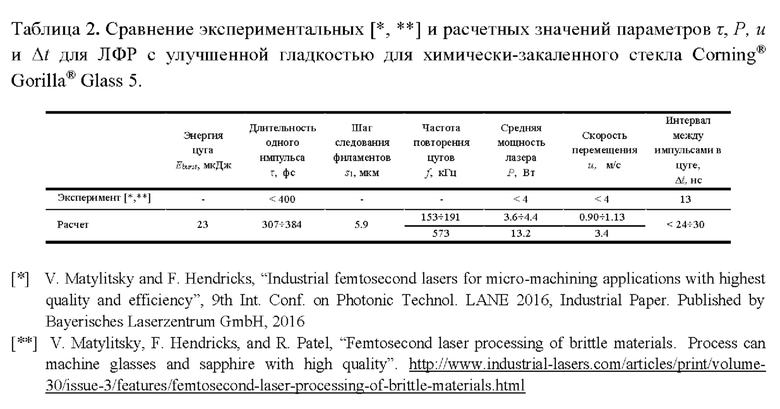

Известна работа [М. Kumkar, L. Bauer, S. Russ, M. Wendel, J. Kleiner, D. Grossmann, K. Bergner, S. Nolte. Proc. SPIE 8972, 897214-1 (2014)], в которой для создания нескольких наборов филаментов в толще материала использовалась так называемая «мультифокусировка», когда исходный лазерный пучок с помощью специальной оптической схемы разбивают на несколько пучков (два или более), при этом каждый из них фокусируется на определенной глубине в материале, и положения фокусов различны для различных пучков. Вблизи каждой из точек фокусировки обеспечивают создание филамента и соосность филаментов от каждой фокальной области друг с другом. Таким способом при перемещении исходного лазерного пучка по материалу за один проход создают сразу несколько наборов филаментов, при этом каждый набор отличается от остальных по глубине его расположения в толще пластины см. Фиг. 2 и Фиг. 3б, где продемонстрирована возможность получения как негладкого, так и высокогладкого разделения для химически закаленного стекла Corning Gorilla® толщиной 0.7 мм при создании филаментов единичными импульсами длительностью 6 пс и энергией каждого 220 мкДж. Остальные параметры облучения: на первом фото Фиг 3а - частота повторения 50 кГц, скорость перемещения 0.2 м/с; на втором фото Фиг. 3а - частота повторения 25 кГц, скорость перемещения 0.1 м/с. Как видно на втором фото, возможно достижение высокой гладкости боковой поверхности разделения. Однако недостатком в данном случае является крайне невысокая скорость перемещения (0.1 м/с) материала относительно лазерного пучка, физический механизм и управляющие факторы получения гладкого разделения не были выяснены.

Известен патент US 20130126573 A1 [S.A. Hosseini, P.R. Herman, "Method of material processing by laser filamentation", где каждый из филаментов создавался не единичным импульсом, а цугом близко расположенных во времени импульсов (см. Фиг. 4), что, по словам авторов, дает возможность создания более длинных филаментов. Недостатком в данном случае является то, что в пределах набора филаментов гладкое разделение не было получено.

Близким к предлагаемому нами техническому решению по таким техническим результатам, как скорость и улучшенная гладкость (что в эксперименте выражается в существенном уменьшении амплитуд гармоник шероховатости как в пределах каждого из наборов филаментов в пространстве между ближайшими соседними филаментами, так и по остальной боковой поверхности реза 13, включающей не подвергшиеся облучению области между указанными наборами филаментов), по-видимому, является получение гладкой поверхности без по еле-лазерной обработки с шероховатостью Ra<0.1 мкм на боковой стенке 13 разделения при резке химически закаленного стекла Corning Gorilla® толщиной 0.55 мм и глубиной закаленного слоя 20 мкм (Фиг. 3б) при помощи процесса «ClearShape™», анонсированного компанией "Spectra-Physics®" (подразделение «Newport Company») [V. Matylitsky, F. Hendrics, R. Patel. "Process can machine glasses and sapphire with high quality". http://www.industrial-lasers.com/articles/print/volume-30/issue-3/features/femtosecond-laser-processing-of-brittle-materials.html]. [F. Hendricks, V.V. Matylitsky. Proc. SPIE 9740, 97400Z-1 (2016)]. Физические основы указанного процесса в этих публикациях компания не указывает, сообщает лишь, что с его помощью возможна быстрая резка химически закаленных и незакаленных стекол, а также сапфира со скоростями около 1 м/с с многократным улучшением качества реза по сравнению с другими лазерными процессами - без отслоения чешуек, с шероховатостью краев реза Ra<0.1 мкм и пределом прочности на изгиб >650 МПа для химически закаленного стекла.

Известен патент тех же авторов [F. Hendrics and V.V. Matylitsky. Processing of material using non-circular laser beams. Patent WO 2016/005455 A1], который близок к предлагаемому нами техническому решению. В этом патенте при создании филаментов, используемых при ЛФР прозрачного или полупрозрачного материала импульсным лазером, применяют облучение не круглым лазерным пучком, а овальным (в сечении перпендикулярном оси филамента в точке фокуса), с ориентацией длинной оси этого пятна вдоль касательной к траектории движения лазерного пучка относительно материала, либо под небольшим заданным углом к ней (не более 20°). По мнению указанных авторов это позволяет в окрестности каждого филамента получать микротрещины не во многих различных направлениях, а лишь некоторую основную микротрещину в направлении указанной длинной оси пятна и, тем самым, улучшить качество разделения. Указанный способ предлагается использовать как в режиме СФОИ, так и в режиме СФЦИ. Для реализации указанного способа разделения в указанном патенте предлагается лазерная система с использованием в ней фемто- и пикосекундных импульсов, отличительной особенностью которой является возможность формирования в ней овального лазерного пятна фокусировки и получение при этом микротрещины от филамента в материале с ориентацией в направлении длинной оси этого пятна.

К недостаткам указанного патента можно отнести:

Поставленная и решаемая в предлагаемом здесь в нашем способе задача получения более гладкого разделения, а также выяснения условий для получения максимальной энергоэффективности и высокой скорости относительного перемещения пучка и материала в указанном патенте не ставилась и не рассматривалась, хотя предлагаемый в указанном патенте режим более направленного раскалывания имеет некоторые общие черты с получением улучшенного разделения в предлагаемом здесь нашем способе.

Сама возможность режима раскалывания, направленного вдоль длинной оси овального пятна фокусировки, в тексте патента не обосновывается ни путем описания каких-либо экспериментов из «Уровня техники», ни собственной экспериментальной апробацией наличия такого режима. Также в указанном патенте не указываются количественно параметры облучения, при которых работает предлагаемый в нем режим, а лишь предлагается найти эти параметры «слепым» подбором. Однако такой подбор, без теоретической модели явления, используемой в качестве «путеводной нити» поиска, является крайне сложной задачей при большом числе подбираемых параметров облучения, которых, как мы увидим ниже, для режима СФЦИ насчитывается 14 штук. Это крайне затрудняет практическое использование указанного лазерного устройства для разделения. Кроме того, при таком слепом подборе нет уверенности, что тот или иной найденный набор параметров действительно является наиболее оптимальным.

Также авторы не указывают, каким образом при их способе резки реализуется оперативное управление ориентацией вытянутого пятна, когда при выполнении криволинейных резов требуется постоянное изменение ориентации длинной оси этого пятна от филамента к филаменту в соответствии с переменным направлением упомянутой выше касательной к траектории движения. Без раскрытия информации об управлении в предлагаемом авторами устройстве ориентацией вытянутого пятна указанный способ не работает.

В предлагаемом нами техническом решении используется не вытянутое, а круглое лазерное пятно. При этом также достигается направленное раскалывание, но иным способом - не за счет вытянутого лазерного пятна, ориентацией которого неясно как оперативно управлять, а за счет иных факторов, когда при высокой частоте создания филаментов вытянутая область нагрева до температур не ниже некоторой критической обеспечивается в материале не одним филаментом, а совместным действием нескольких филаментов. Кроме того, в нашем изобретении решается задача строгого обоснованного количественного нахождения параметров облучения, при которых достигаются сформулированные в нашем способе желаемые технические результаты - более высокая гладкость разделения, высокая скорость и высокая энергоэффективность процесса.

Помимо стекол исследовались и другие материалы. Так, например, компания "Evana Technologies" [http://www.evanatech.com/technologies/sapphire-wafer-scribing-dicing] продемонстрировала негладкую филаментационную лазерную резку сапфира при помощи запатентованной этой компанией (или заявленной к патентованию) лазерной технологии резки сапфира ICICLE. Эта технология по сообщениям компании использует внутренние повреждения в сапфире ультракороткими лазерными импульсами для легкого и точного раскалывания материала и пригодна для сапфировых пластин с толщиной до 330 мкм. Недостатки в данном случае - скорость разделения относительно невелика, не более 0.3 м/с, при этом гладкое разделение данного материала не было получено.

Известны также работы, в которых показано, что филаменты (или аналогичные им протяженные плазменные объекты) в объеме материала могут быть в более общем случае созданы не только за счет использования известного явления самофокусировки, при котором высокоинтенсивный лазерный пучок за счет нелинейно-оптических эффектов самопроизвольно сжимается в материале в протяженную тонкую нить микронного или субмикронного диаметра, но и за счет применения каких-либо иных методов, удлиняющих область фокуса пучка вдоль оптической оси и применяемых как наряду с самофокусировкой, так и помимо ее. Такой эффект достигался за счет использования специальных оптических элементов - аксиконов (конических линз) для создания в обрабатываемой пластине так называемого гаусс-бесселева пучка - см., например, [Chebbi В, Minko S, Al-Akwaa N and Golub I 2010 Opt. Comm. 283 1678]. Схема создания гаусс-бесселева пучка в материале показана на Фиг. 5. Недостатком указанной работы является то, что в ней ЛФР вообще не исследовалась.

Аналогичный подход к созданию филаментов использовался в работе [К. Mishchik, В. Chassagne,  , et al. Proc. of SPIE Vol.9740, 97400W1-16 (2016)]. Известно также создание филаментов путем использования дифракционно-оптических элементов см., например, [Е. Vanagas, D. Kimbaras, L. Veselis, "Method of laser processing for substrate cleaving or dicing through forming "spike-like" shaped damage structures", International patent application WO 2016/059449 А1]. Гладкое разделение не было получено.

, et al. Proc. of SPIE Vol.9740, 97400W1-16 (2016)]. Известно также создание филаментов путем использования дифракционно-оптических элементов см., например, [Е. Vanagas, D. Kimbaras, L. Veselis, "Method of laser processing for substrate cleaving or dicing through forming "spike-like" shaped damage structures", International patent application WO 2016/059449 А1]. Гладкое разделение не было получено.

Также из патента РФ 2551043 С1 С.К, Вартапетов, А.Ф. Обидин, Д.В. Ганина, «Способ и устройство формирования прецизионных отверстий в оптически прозрачной пленке сверхкоротким импульсом лазерного излучения» известно применение намеренно астигматичной фокусирующей оптики или размещения подлежащей резке пластины под слоем жидкости, либо твердого прозрачного материала Недостатком данного изобретения является то, что в ней гладкое разделение для ЛФР не исследовалось.

Известно также создание филаментов при помощи дифракционно-оптических элементов для создания полей из множества отверстий в прозрачном материале [S.A. Hosseini. US2015246415 Method and apparatus for material processing using multiple flamentation of burst ultrafast laser pulses]. Каждый филамент при этом создавался не одним импульсом, а цугом (пакетом) из нескольких импульсов, лазерный источник имел длину волны менее 5 мкм, частоту повторения импульсов лазерного пучка от 1 Гц до 2 МГц, количество импульсов в цуге от 1 до 50 и энергию импульсов от 5 до 500 мкДж. Недостатком данной работы является то, что в ней внимание было уделено лишь получению отверстий в материале, но ни ЛФР, ни, тем более, гладкая ЛФР вообще не исследовались.

Известен эксперимент [К. Bergner, М. Muller, R. Klas, J. Limpert, S. Nolte and A. Ttinnerman, Appl. Opt. 57, 5941 (2018)], в котором толстая, толщиной около 8 мм, пластина из кварцевого стекла была разрезана гаусс-бесселевым пучком, при этом каждый филамент создавался цугом из Np=4 либо 8 импульсов. Использовался широкий диапазон энергий цуга импульсов Eburst, при этом было обнаружено, что наилучшую гладкость (хотя и не высокую) боковых стенок реза обеспечивает величина Eburst=0.9-1.0 мДж, она соответствует получению филамента с длиной Н около 7.4 мм. Недостатком работы является то, что гладкое разделение не было получено.

Преимуществом подхода к созданию филаментов за счет гаусс-бесселева пучка в указанных работах является в ряде случаев возможность получения филаментов существенно большей длины (до 10-20 мм и более), что представляет практический интерес для ЛФР очень толстых материалов толщиной не в доли миллиметра, а в один или даже несколько сантиметров.

БЛИЖАЙШИЕ АНАЛОГИ

Наиболее близкой по технической сущности к предлагаемому изобретению относительно полученной скорости и гладкости ЛФР является работа [V.N. Tokarev and I.V. Melnikov, Appl. Sci. 11, 1732 (2021)], которая принята в качестве ближайшего аналога. В ней описаны возможности получения гладкого разделения (по крайней мере, с улучшенной гладкостью) при ЛФР на основе модели, позволяющей понять механизм и управляющие факторы процесса, рассмотрены самые различные материалы и широкий диапазон изменения параметров излучения. В указанной работе рассматривался режим облучения, когда филаменты не перекрываются друг с другом и используется режим СФОИ, показанный на Фиг. 4а. В данной работе было показано, что в зависимости от выбора параметров облучения (их согласования друг с другом определенным образом) достигаются один или несколько из следующих технических результатов ЛФР:

(1) Получение гладких боковых стенок разделения, или, по крайней мере, с улучшенной гладкостью, что выражается в существенном уменьшении амплитуд гармоник шероховатости как в пределах каждого из наборов филаментов в пространстве между ближайшими соседними филаментами, так и по остальной боковой поверхности реза, включающей не подвергшиеся облучению области между указанными наборами филаментов;

(2) Высокоэффективное преобразование энергии лазерного импульса в высоколокальное тепловыделение в пространстве между соседними филаментами;

(3) Достижение высоких (и рекордно высоких) скоростей резки, например, порядка 1-4 м/с и более для стекол и порядка 0.3-11 м/с и более для сапфира, что в десятки и сотни раз превосходит скорости других известных методов;

(4) Возможность разделения в определенных условиях при весьма малой средней мощности импульсно-периодического лазерного излучения, начиная от всего лишь порядка сотни милливатт, с достижением при этом хоть и не рекордно высокой, но, тем не менее, приемлемой для практических применений скорости разделения материала.

Перечисленные технические результаты достигали за счет использования определенных параметров излучения и параметров материала, для нахождения которых использовали целенаправленную стратегию их поиска, состоящую из следующих 6 частей:

1. Был сформулирован комплекс из нескольких необходимых физических условий для получения резки с улучшенной гладкостью:

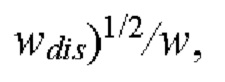

- Получение высокой энергоэффективности процесса разделения путем устранения потерь энергии филамента на тепловое излучение. Для этого энергию импульса Е1 в материале выбирают таким образом, что плазма филамента накачивается до объемной плотности энергии (ОПЭ) w, удовлетворяющей условию w≤w1, или w≥w2. Пределы w1 и W2, для которых обычно w1<w2, определяются в модели теплофизическими и оптическими свойствами материала и численно составляют порядка одной или нескольких сотен кДж/см3;

- Обеспечение повышенной однородности диаметра каждого возникающего филамента по его длине. Для этого длительность импульса г согласуют с энергией импульса Е1 таким образом, чтобы мощность единичного лазерного импульса P1≈Е1/τ была примерно равна критической для создания самофокусировки мощности Рс, т.е. P1=ГРc, где Г=1÷2;

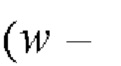

- Создание в объеме материала непрерывного модифицированного слоя от филамента к филаменту с величиной выделившейся в нем объемной плотности энергии (в [Дж/см3]) не ниже минимально необходимой (пороговой) для получения гладкого разделения wmod. Для этого шаг следования s1 филаментов в материале согласуют с радиусом R цилиндрической зоны критической для разделения модификации как s1≤2R, что обеспечивает смыкание, либо даже перекрытие друг с другом в материале указанных зон от соседних филаментов, и тем самым формируется вышеуказанный непрерывный модифицированный слой от филамента к филаменту - см. Рис. 4с и Рис. 4d в сравнении с Рис. 4b в указанной работе. При этом радиус R указанной зоны модификации рассчитывается в модели в зависимости от механизма модификации и параметров облучения:

- Образование прямолинейных филаментов регулярной формы в каждом из их наборов путем минимизации их влияния друг на друга, т.е. минимизации нагрева и температурного градиента от предыдущего филамента в месте положения и в момент возникновения следующего, нового филамента. Для этого частоту повторения f лазерных импульсов выбирают в одном из двух обнаруженных в модели диапазонов, условно называемых как высокочастотный, f≥f1, и низкочастотный, f≤f2, где пределы f1 и f2 отличаются в несколько десятков раз и f1>f2,

- Формирование зоны воздействия от филамента без разрушения в виде рассеянного трещинообразования в твердом материале непосредственно в ходе облучения. Для этого, как упрощенно рассматривается в модели, требуется доминирование в формировании зоны воздействия теплового механизма, а не альтернативных ему ударно-волнового, либо термодеформационного механизмов, как раз приводящих к рассеянному трещинообразованию в твердом материале, исключающему получение гладкого разделения после облучения. При этом доминирование того или иного механизма (теплового, термодеформационного, либо ударно-волнового) определяется как доминирование определяемого им радиуса критической для разделения модификации над аналогичными радиусами модификации, соответствующими двум другим альтернативным механизмам - см. Фиг. 6. Как показывает анализ, доминирование теплового механизма над указанными выше двумя альтернативными ему механизмами происходит при одновременном выполнении соответственно двух безразмерных критериев на параметры материала и излучения, что требует использования конкретного класса материалов - закаленных стекол. Такой теоретический вывод подтверждается получением в экспериментах гладкой резки для этих материалов. С другой стороны, для сапфира и незакаленных стекол эти критерии не выполнены, и в экспериментах гладкого разделения для таких материалов действительно не наблюдается.

2. Описание указанных выше необходимых условий в виде математических соотношений между параметрами излучения и параметрами материала позволило получить систему уравнений и неравенств.

3. Было найдено решение этой системы соотношений, представляющее собой, по сути, алгоритм последовательного пошагового конкретного количественного вычисления с помощью простых аналитических формул всех необходимых параметров для задания ЛФР с улучшенной гладкостью, как функцию в общей сложности около 40 входных параметров.

Для возможности описания сложного нелинейного физического процесса ЛФР модель использовала ряд упрощающих приближений, основанных на экспериментальных наблюдениях (например, приближение о цилиндрической форме филамента). Также был использован так называемый «полуэмпирический подход», при котором для ряда параметров используются их экспериментальные величины вместо трудоемкого, громоздкого и ненадежного по точности расчета этих параметров (к ним относятся длина филамента, его поглощательная способность и коэффициенты трансформации энергии. Кроме того, использовалась идея о возможности создания условий (при определенном выборе параметров облучения) для высокоэффективного преобразования энергии лазерного импульса в тепловыделение, локализованное в пределах пространства между соседними филаментами, что в свою очередь важно для указанного выше доминирования теплового механизма над альтернативными ему двумя другими.

4. Количественно найденный из указанной системы уравнений набор из 4 параметров излучения длительность τ лазерного импульса и его энергия Е1 в материале, частота повторения импульсов f и шаг следования филаментов в материале s1, а также выбор материала с подходящими параметрами полностью задают режим лазерной обработки, предпочтительный для получения резки с улучшенной гладкостью. Еще три практически важных параметра облучения - скорость относительного перемещения пучка и материала и, средняя мощность пучка в материале Р и производительность процесса ЛФР Ω определяются через указанные параметры s1, f и Е1 известными выражениями u=s1f, Р=E1f и Q=2s1H/E1. Управляющими параметрами, от которых зависят полученные решения в виде наборов (E1, τ, f, s1), являются, как показывает модель, объемная плотность энергии w накачки филамента, его радиус rf и длина Н, которые, в свою очередь, могут варьироваться в зависимости от условий фокусировки, энергии импульса, длины волны излучения, толщины материала и его физико-химических свойств.

5. Сравнение предлагаемых стратегии и модели количественного нахождения режима разделения с улучшенной гладкостью с известными экспериментами для сапфира, закаленного и незакаленного стекол для всех указанных параметров Е1, τ, f, s1 одновременно, выполненное как для тонких, так и толстых пластин - от очень малых толщин, примерно в 50 мкм, до больших, около 10 мм, показало хорошее количественное согласие.

6. После такой успешной апробации найденные в виде простых аналитических выражений решения (Е1, τ, f, s1) были далее оптимизированы путем варьирования влияющих на них указанных управляющих параметров w, rf и Н. В результате был найден ряд новых режимов ЛФР, обеспечивающих в дополнение к улучшенной гладкости другие перечисленные выше положительные результаты - высокую энергоэффективность и производительность процесса ЛФР Ω, и/или высокую (в том числе - рекордно высокую) скорость ЛФР u, и/или возможность ЛФР лазерным пучком очень малой средней мощности Р (от одной до нескольких сотен милливатт) с получением, тем не менее, приемлемой для практических применений немалой скорости разделения.

Недостатком указанной работы является то, что анализ условий получения гладкого разделения был выполнен детально для режима СФОИ. Однако на практике более широко распространен другой режим, когда используется создание филамента цугом импульсов (СФЦИ), и нет перекрытия филаментов по радиусам. Такой режим облучения имеет то преимущество, что за счет большого числа импульсов в цуге позволяет обеспечить значительно большую энергию для создания филамента, что в сочетании с указанными выше методами создания длинных филаментов дает возможность оптической накачки гораздо более длинного (по сравнению с упомянутым режимом СФОИ) филамента, прерывистого или непрерывного, до достаточной для разделения объемной плотности энергии. Такое отличие СФЦИ от СФОИ важно для резки толстых материалов, например, толщиной, 7-10 мм и более. При этом режим СФЦИ характеризуется не четырьмя (как в случае СФОИ), а, как указывалось выше, гораздо большим числом параметров излучения, к которым относятся, например, такие новые параметры, как энергия Eburst цуга импульсов в материале, энергии E0i отдельных импульсов цуга (i=1,2,… Np, где Np - число импульсов в цуге), частота повторения fburst цугов, шаг следования s1 филаментов в материале, длительность τburst цуга в целом, временной интервал Δt между импульсами в цуге и их количество Np в цуге. Одна из идей предлагаемого здесь способа состоит в том, что большее число параметров излучения при использовании режима СФЦИ позволяет получить большее число степеней свободы в управлении процессом ЛФР и за счет этого, возможно, позволит также улучшить гладкость разделения. Забегая вперед отметим, что, как будет показано ниже, режим СФЦИ расширяет класс материалов, для которых возможно получение разделения с улучшенной гладкостью - ими оказываются не только закаленные стекла, как в случае СФОИ, но и незакаленные стекла, а также и другие материалы.

Известны также несколько лазерных устройств с варьируемыми параметрами облучения с целью их подбора для улучшения тех или иных результатов обработки. При этом наиболее близким к предлагаемому в данном патенте устройству является предлагаемый фирмой Coherent лазерный источник "Monaco SmartCleave 1035-80-60" (www.coherent,com), который имеет энергию импульса 80 мкДж, частоту повторения более 188 кГц и длительность импульсов от менее 350 фс до 10 пс. Как можно судить из очень краткого описания [Industrial Laser Solutions, March-April 2018, www.industrial- lasers.com. а также G. Oulundsen, J. van Nunen, and M. Laha. Industrial Laser Solutions, pp. 21-23, July/August 2019] указанный лазер при длительности импульса 350 фс и средней мощности 40 Вт с помощью создания филаментов позволяет получить разделение слоистой системы из пленки полиимида толщиной 20 мкм на стекле толщиной 500 мкм с шероховатостью боковых стенок разделения<0.35 мкм. Тип стекла, величина скорости перемещения пучка, частота повторения цугов и шаг следования филаментов, а также физические основы процесса и другие его подробности в указанном сообщении компании не указываются. Недостатками описанного результата, судя по указанным в приведенном примере параметрам шероховатости и микрофотографиям боковых стенок реза, является их сравнительно невысокая гладкость (>0.1 мкм). Также остается неизвестным, каким образом подбираются параметры облучения для улучшения тех или иных технических результатов обработки. Кроме того, с точки зрения предлагаемого нами здесь способа к другим недостаткам можно отнести то, что данный лазер работает лишь на одной длине волны излучения (1.035 мкм), число импульсов в цуге (4 имп/цуг) недостаточно для получения резки с улучшенной гладкостью дисплейного стекла и сапфира, средняя мощность лазера (60 Вт) недостаточна для резки сапфира с высокой частотой повторения, а также стекол с толщиной более 1 мм.

Известен также волоконный лазерный источник "Antaus (Avesta) 10W-2μ/5M" от ООО «Авеста-Проект», г. Троицк, РФ, www.avesta.ru. также имеющий варьируемые параметры облучения. Здесь к недостаткам можно отнести то, что способ подбора параметров облучения для улучшения тех или иных результатов обработки (в обсуждаемом нами случае - ЛФР) неизвестен, а данные о гладкости получаемых стенок разделения не сообщаются. Кроме того, с точки зрения предлагаемого способа данный лазер имеет крайне ограниченную перестройку длины волны (1.03-1.05 мкм). Также средняя мощность лазера (около 10 Вт), энергия цуга импульсов (до 12 мкДж) и энергия отдельного импульса цуга (до 2 мкДж) малы и недостаточны для резки с высокой скоростью сапфира, а также стекол с толщиной более 1 мм.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническими результатами заявленного изобретения являются:

1) Улучшенная гладкость образующихся боковых стенок разделения, повышенная энергоэффективность ЛФР для широкого разнообразия материалов;

2) Высокая скорость ЛФР, или возможность выполнения ЛФР лазерным пучком очень малой средней лазерной мощности (от долей Вт) с получением приемлемой для применений немалой скорости разделения при использовании режима создания каждого филамента цугом импульсов (режима СФЦИ);

3) Устройства, реализующие указанное усовершенствование процесса, для материалов с соответственно малыми (50-750 мкм) и большими (около 7-10 мм) толщинами, а также для материалов с кривизной поверхности.

Эти технические результаты достигаются тем, что предлагаемый здесь способ раскрывает последовательность действий для количественного нахождения 14 параметров облучения, обеспечивающих указанные технические результаты для ЛФР в режиме СФЦИ. При этом принцип действия упомянутых устройств основан на настройке в них параметров облучения согласно предлагаемому способу. Количественное нахождение параметров построено на основе решения системы из 30 уравнений и неравенств, связывающей искомые параметры облучения при математическом описании совокупности многочисленных физических условий необходимых для получения разделения с улучшенной гладкостью. Эти условия подробно описываются ниже в разделе «Обоснование условий достижения технических результатов».

Отличие данного способа от упомянутого выше прототипа [V.N. Tokarev and I.V. Melnikov, Appl. Sci. 11, 1732 (2021)] состоит в том, что в данном способе с целью большей гибкости процесса ЛФР используется широко распространенный на практике режим СФЦИ, но не режим СФОИ, как это было в указанном прототипе. Этот режим (СФЦИ) характеризуется гораздо большим числом параметров излучения (см. Фиг. 7), что требует использовать для него иные методы усовершенствования процесса ЛФР. Кроме того, данный режим создает возможности расширения класса материалов, для которых возможно получение разделения с улучшенной гладкостью - это не только закаленные стекла, как в случае СФОИ, но и незакаленные стекла, а также и другие материалы. Также режим СФЦИ создает возможности резки гораздо более толстых материалов, чем в режиме СФОИ (например, толщиной 7-10 мм и более вместо толщин менее 1 мм для СФОИ).

Для достижения указанных технических результатов в качестве материалов, подвергаемых разделению данным способом, могут быть использованы разнообразные аморфные или кристаллические оптически прозрачные материалы (в том числе твердые или сверхтвердые, резка которых традиционными механическими методами крайне медленна и трудоемка) – химически закаленные стекла, дисплейные стекла, сапфир, автомобильное стекло, окна исследовательских камер высокого или низкого давления, планарные световоды, прозрачные стаканы и полые цилиндры, художественные изделия, а также такие материалы, как алмаз, ситалл, керамики, карбид кремния (SiC), нитрид галлия (GaN), селенид цинка (ZnSe), сульфид цинка (ZnS), хлорид натрия (KCl), бромид калия (KBr), фторид кальция (CaF2), фторид бария (BaF2), фторид магния (MgF2), фторид лития (LiF).

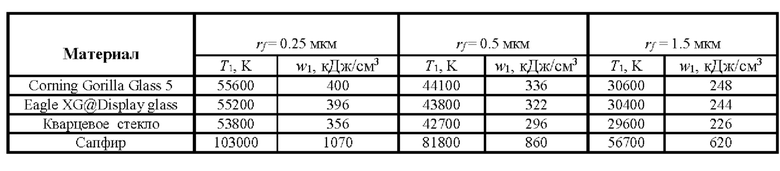

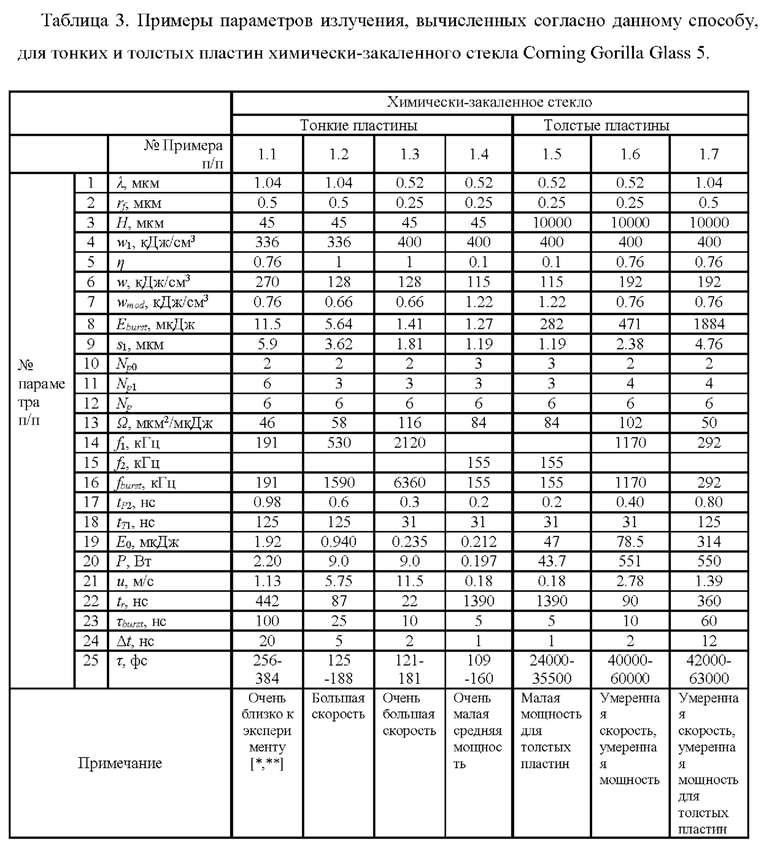

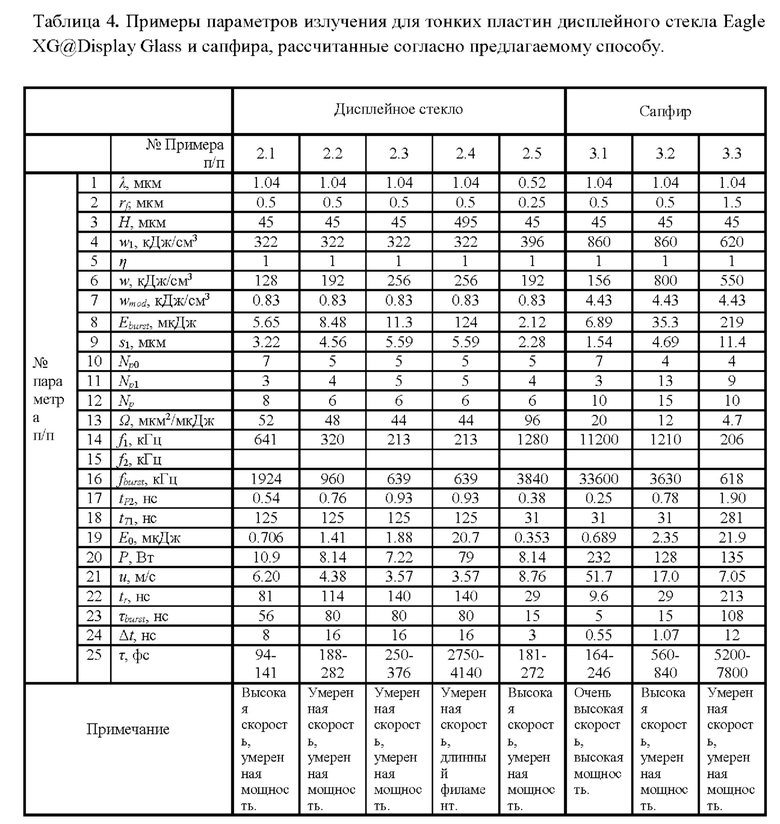

При этом для достижения указанных технических результатов могут быть использованы импульсно-периодические лазерные устройства, способные генерировать цуги близко расположенных во времени фемтосекундных либо пикосекундных импульсов, с длиной волны излучения в пределах области прозрачности материала, например, для кварцевого стекла в диапазоне 0.2-2.3 мкм, предпочтительно - в диапазоне 0.5-1.1 мкм, для получения тех или иных указанных технических результатов имеющие техническую возможность независимой настройки следующих характерных для режима облучения цугами импульсов параметров: энергии Eburst цуга импульсов, энергии Е0 отдельных импульсов цуга, частоты повторения цугов fburst, шага следования s1 филаментов в материале, длительности τburst цуга в целом, временного интервала следования импульсов в цуге Δt, длительности τ отдельного импульса цуга, числа импульсов Np в цуге, скорости и относительного перемещения лазерного пучка и материала, средней мощности лазерного излучения в материале Р, а также длины волны лазерного излучения λ, радиуса rf и длины Н филамента, с тем чтобы реализовать те или иные их согласования друг с другом в зависимости от того или иного конкретного материала той или иной толщины согласно предлагаемому способу. Конкретные примеры применения способа для настройки параметров облучения описаны ниже в разделе «Примеры осуществления изобретения» для ЛФР химически закаленного стекла Corning Gorilla Glass малой (50-750 мкм) и большой (7-10 мм) толщины (см. Табл. 3), а также для тонких пластин дисплейного стекла Eagle XG@Display Glass и сапфира (Табл. 4), при воздействии лазерным излучением с длиной волны 0.52 мкм, либо 1.04 мкм. При этом указаны конкретные величины всех необходимых для задания ЛФР параметров облучения.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1-6 - чертежи, иллюстрирующие известный уровень техники (см. раздел «УРОВЕНЬ ТЕХНИКИ»).

Фиг. 7 разъясняет обозначения параметров, используемых при описании способа и относящихся к отдельному филаменту 10, создаваемому цугом импульсов. Филамент упрощенно представляется в модели как цилиндр радиуса rf на уровне 1/е в приближении гауссова распределения ОПЭ w филамента по радиусу, но с равномерным распределением w по длине Н этого цилиндра. Eburst - энергия цуга импульсов в материале, Е0 - средняя энергия одного импульса из цуга в материале, Ер - энергия плазмы филамента, λ - длина волны лазерного излучения, временные параметры цуга импульсов τ, Δt, τburst, Np, fburst объяснены на Фиг. 4б. Возможны схемы облучения, когда материал 5 перемещается под лазерным пучком 4 при помощи трехкоординатного xyz-столика, и/или когда при помощи аналогичного трехкоординатного xyz-столика перемещается система фокусировки 3 лазерного пучка.

Фиг. 8 показывает для режима СФОИ последовательность распада во времени энергии лазерного импульса в материале Е1 на 8 компонент при ЛФР прозрачного материала: Ер - энергия накачки плазмы филамента, ES+T - энергия потерь на рассеяние и прохождение луча сквозь материал, E'p - энергия плазмы филамента за вычетом потерь энергии Edis на диссоциацию, Etw - энергия, уносимая из филамента тепловой волной, Esw - энергия, уносимая ударной волной, Q - тепло, выделяемое в материале, Etrad - потеря энергии филамента из-за его теплового излучения в полосе прозрачности холодного материала вокруг него. Характерные временные масштабы tE, tP1, tP2 и tT1 определяются в «Списке обозначений». Показан случай tE<tP1, tP2 и tT1. Аналогичная схема распада применяется и для режима СФЦИ.

Фиг. 9 показывает два энергетических потока, обусловленных теплопроводностью (Ф2) и тепловым излучением (Ф2), которые вызывают показанный на Фиг. 8 распад энергии Etw на компоненты Q (за счет Ф1) и Etrad (за счет Ф2). За показательный радиус, на котором выполняется сравнение Ф1 и Ф2, выбирается r=r1/2 от оси филамента, т.е. сравнение Ф1(r=r1/2) и Ф2(r=r1/2). На этом радиусе нагрев уменьшается вдвое по сравнению с нагревом на оси ΔТ0=(Т0-Ti) и составляет 0.5ΔT0.