Изобретение относится к горнодобывающей промышленности и может применяться при отработке раздваивающихся книзу рудных тел системами с обрушением.

Известен способ отработки рудных тел с прерывистым оруденением системами с обрушением и двухъярусной отбойкой и выпуском [А.В. Ярков, Н.В. Дронов, М.А. Яковлев Гибкая технология отработки рудных тел сложного строения - Бишкек: Илим, 1992, с. 60-64, рис. 3.4, 3.5; с. 75 рис. 3.12]. Способ предусматривает проходку буро-выпускных выработок на двух ярусах, обеспечивая максимальный охват эллипсоидами выпуска участков кондиционной руды при прерывистом оруденении.

Недостатки способа: повышенный объем выработок днища в связи с необходимостью их проходки на двух ярусах и изменением уровня последних; отбойка и выпуск слоями небольшой толщины снижают интенсивность отработки и повышают торцовое разубоживание на контакте с обрушенной породой.

Известна также технология площадного выпуска через неравномерно расположенные воронки методом изолированных зон вторичного разрыхления, позволяющая выдавливать горным давлением руду из зон, неохваченных выпускными выработками [А.Т. Зайцев, А.Н. Иконников, П.П. Фельшау и др. Новая технология выпуска руды из обрушенных блоков методом изолированных зон вторичного разрыхления. - в Кн.: Совершенствование технологии подземной разработки рудных месторождений. / Фрунзе: Илим, 1970, с. 138-145, рис. 1.4]. Способ предусматривает неравномерное расположение выпускных дучек и воронок в днище блока с сосредоточением по двум боковым его сторонам и равномернβ-последовательный режим выпуска с образованием изолированных зон вторичного разрыхления. Участки отбитой руды между изолированными зонами, неохваченные выпускными воронками, играют роль «опорного гребня». В результате перераспределения горного давления с концентрацией его над «опорным гребнем» касательные напряжения в нем достигают предельных значений, что вызывает «скалывание» и выдавливание элементарных объемов руды в зону вторичного разрыхления, потерявшую несущую способность. Выпуск очередной дозы руды из смежной воронки вызывает образование новой зоны вторичного разрыхления и дальнейшие изменения в характере распределения горного давления. Явления выдавливания элементарных объемов руды из «опорного гребня» периодически повторяются. Этот процесс в дальнейшем развивается на всю площадь «опорного гребня» подобно цепной реакции, так как сдвижение даже небольшой части непрерывно ослабляет остальную площадь «опорного гребня», в которой, в свою очередь, происходит предельная концентрация напряжений и закономерное выдавливание очередной элементарной части «опорного гребня». Завершившись на верхнем слое «опорного гребня», процесс выдавливания переходит на нижележащий слой, где «скалывание» и выдавливание элементарных частей будет происходить аналогично, но под менее крутым углом скольжения. Связано это с постепенно возрастающей несущей способностью зоны вторичного разрыхления по мере сужения нижней половины эллипсоида разрыхления. Наконец, когда наклон плоскости скольжения элементарных частей станет положе угла истечения отбитой руды, выражаемого формулой 45°-ϕ/2, процесс выдавливания руды из «опорного гребня» прекратится. В этот момент касательные напряжения в «опорном гребне» уравновесятся возросшей несущей способностью зоны вторичного разрыхления, так как часть горного давления воспримут гребни неистекшей руды «мертвых» зон между воронками. Оставшаяся часть нетронутого «опорного гребня» определит величину потерь руды при методе выпуска изолированными зонами.

Таким образом, потери руды в неохваченном воронками «опорном гребне» при способе-аналоге выражаются треугольником между линиями истечения отбитой руды, отстроенными от ближайших выпускных воронок, разделенных «опорным гребнем». Считается, что общие потери руды при данном способе могут остаться на уровне классической технологии с равномерным расположением воронок по днищу блока. Недостатки данной технологии (способа-аналога):

- технология выпуска изолированными зонами в известном варианте применяется при подготовке днища с дучками и воронками, не позволяющей использовать высокопроизводительные комплексы самоходного оборудования;

- ввиду запаздывания истечения руды из зоны «опорного гребня» при выпуске равными дозами раньше проявляется критическая высота блока с прогибом верхнего контакта с налегающей породой и раньше начинается разубоживание;

- технология предусматривает отбойку руды по всей площади блока, что приводит к дополнительному разубоживанию за счет породного прослоя и непроизводительным затратам на буровзрывные работы в условиях отработки раздваивающихся книзу рудных тел.

Известен другой способ отработки рудных тел, который также основан на методе выпуска руды изолированными зонами вторичного разрыхления [А.С. №819343, опубл. 07.04.81, бюл. №13]. Способ включает проходку выпускных по боковым сторонам блока и буровых выработок, разбуривание блока со сгущением сетки скважин над изолированными зонами вторичного разрыхления выше критической высоты для обеспечения более мелкого дробления руды с повышенным выходом пылеватых частиц, равномерно-площадный выпуск из изолированных зон с выдавливанием руды горным давлением из «опорного гребня».

Концептуальный недостаток способа заключается в том, что плавное опускание верхнего контакта руды с обрушенной породой стремятся обеспечить путем снижения сыпучести руды над изолированными зонами, добиваясь ее переизмельчения и повышенного выхода пылеватых частиц, увеличивающих связность кусков руды. Причем переизмельчения руды добиваются ценой 2-3-х кратного увеличения затрат на буровые и взрывные работы, что следует из фиг. 1 авторского свидетельства. Более логичным и менее затратным представляется конверсионный путь, предусматривающий, наоборот, повышение сыпучих свойств руды в опорной зоне, неохваченной выпускными выработками. Обеспечить повышение сыпучести наиболее доступно на практике более мелким дроблением руды над породным прослоем путем умеренного сгущения скважин, не допускающего переизмельчения руды и увеличения выхода пылеватых фракций.

Рассматриваемый способ-аналог, как и предыдущий, предусматривает равномерный выпуск одинаковыми дозами из всех выработок. Такой режим в условиях неравномерного распределения запасов руды между выработками исключает возможность плавного опускания верхнего контакта с породой и вызывает более ранее начало разубоживания. Недостатки обоих аналогов еще более усугубляются в условиях отработки рудных тел, раздваивающихся книзу, где дополнительных ресурсов требует выделение из выемки породного прослоя.

Наиболее близким к изобретению является способ отработки рудных тел сдвоенными сближенными столбами шестигранной формы, близкой к эллипсоидам чистой руды [SU 1314065 А1, 30.05.1987], в котором блок разделяется на панели, в каждой из которых проходят выпускную и подэтажную буровую выработки. Панель последовательно отрабатывают столбами. Столб разбуривают из буровой выработки круговыми веерами скважин, нижняя часть которых ориентирована вертикально вниз, а верхняя наклонена под углом истечения отбитой руды в сторону массива, равным 45°-ϕ/2, где ϕ - угол внутреннего трения отбитой руды. Столб отбивают на обрушенную породу отработанного столба или на отрезную щель. При отработке верхних наклонных полувееров совместно с ними отбивают и угловую часть следующего столба до его оси, закладывая тем самым основу для формирования следующего шестигранника. Для совмещения выпускной щели с осью столба его нижнюю угловую часть отрабатывают наклонными слоями под углом истечения руды. Отбитую в объеме шестигранной части столба руду выпускают из стационарной щели. После этого отрабатывают наклонными слоями оставшийся в основании столба выступ совместно с угловой частью следующего столба до его оси, перенося тем самым выпускную щель, и отрабатывают следующий столб.

Недостатками данного способа (прототипа) являются:

- низкая интенсивность разбуривания столба, осуществляемого из единственной буровой выработки;

- производительность бурения нисходящих скважин ниже, чем восходящих из-за трудности их очистки от шлама;

- осыпание стенок нисходящих скважин снижает качество заряжания и отбойки;

- последовательная отработка одиночными столбами сопряжена с дополнительным боковым разубоживанием и снижает интенсивность выемки.

Недостатки способа особенно проявляются в условиях отработки раздваивающихся книзу рудных тел. После отработки столбов, примыкающих к породному прослою, над последним остается участок рудного тела, требующий автономной выемки с подготовкой специального днища на втором ярусе, что сопряжено с дополнительными затратами и снижением показателей извлечения руды. Равномерно-последовательный режим выпуска по прототипу вызывает отставание истечения руды из зоны, неохваченной выпускными выработками, что приводит к более раннему разубоживанию и дополнительным потерям. Нерегламентированная отбойка на контакте с породным прослоем несет риск повышенных потерь и разубоживания и перерасхода затрат на буровзрывные работы.

Избежать указанных недостатков можно созданием единой технологической системы отработки раздваивающихся книзу рудных тел на базе высокопроизводительной торцовой схемы без специального днища на втором ярусе. Именно такую цель преследует изобретение.

Новый способ, интегрируя достоинства прототипа и аналога, устраняет основные их недостатки.

Раскрытие сущности изобретения. Концепция изобретения заключается в оптимальном синтезе высокопроизводительной технологии с массовым торцовым выпуском шестигранными столбами через щель и метода выпуска изолированными зонами вторичного разрыхления применительно к условиям отработки раздваивающихся книзу рудных тел.

Изобретение направлено на снижение потерь и разубоживания при высокой производительности выемки в условиях отработки раздваивающихся книзу рудных тел.

Центральным техническим результатом изобретения является обеспечение выдавливания опорным давлением руды, расположенной на породном прослое, в изолированные зоны вторичного разрыхления при отработке раздваивающихся книзу рудных тел с использованием шестигранной формы столбов и массового торцового выпуска.

Технический результат достигается осуществлением следующих действий и операций, характеризующих заявленный способ.

Способ включает проходку на рудных участках выпускных и подэтажных буровых выработок, бурение вееров скважин, формирование угловых торцовых скосов столбов путем отработки наклонных слоев под углом 45°-ϕ/2, где ϕ - угол внутреннего трения отбитой руды, отбойку столбов в зажатой среде, расширение торцов выпускных выработок, массовый торцовый выпуск через стационарную щель, последующую отработку наклонными слоями оставшихся выступов совместно с угловыми скосами следующих смежных столбов до осей последних. Отличие способа заключается в том, что шестигранные столбы отрабатывают сдвоенными с обеих сторон породного прослоя, распределяя тем самым на две части руду над прослоем, неохваченную выпускными выработками. Рудный участок над породным прослоем отбивают из общих буровых выработок совместно со столбами. Для повышения сыпучих свойств руду над породным прослоем дробят более мелкими кусками, чем в столбах, путем умеренного сгущения сетки скважин. При этом не допускают переизмельчения руды и увеличения выхода пылеватых частиц, повышающих связность кусков. Одновременно с отбойкой руды формируют под углом 45°-ϕ/2 верхние боковые скосы прослоя, создавая плоскости для облегчения выдавливания руды из опорной зоны и сдвижения ее в зоны вторичного разрыхления. Скосы закладывают на такой высоте, при которой суммарный ущерб от отсекаемого треугольника руды и прирезок породы будет минимальным. Сдвоенные столбы формируют сближенно, во-первых, для уменьшения торцовых потерь и разубоживания, во-вторых, для образования общей для двух столбов изолированной зоны вторичного разрыхления с меньшей несущей способностью и воспринимающей меньшую часть горного давления. Массовый торцовый выпуск с формированием изолированных зон вторичного разрыхления осуществляют из всех выпускных выработок в параллельно-неравномерном режиме. Синхронный выпуск на обоих флангах вызывает одновременную передачу горного давления с флангов на опорную зону, неохваченную выпускными выработками, способствуя интенсификации выдавливания и сдвижения руды по плоскостям скосов в боковые зоны вторичного разрыхления, и повышению показателей извлечения. Дифференцирование доз выпуска пропорционально запасам отбитой руды, приходящейся на соответствующие выработки, устраняет отставание в истечении руды из опорной зоны и повышает извлечение руды до начала разубоживания. Этому способствует и большая степень дробления руды над породным прослоем.

Весь комплекс технических решений осуществляется в рамках единой технологической системы, объединенной генеральной целью и общей концепцией, интегрирующей отработку шестигранными столбами и выдавливание руды опорным давлением.

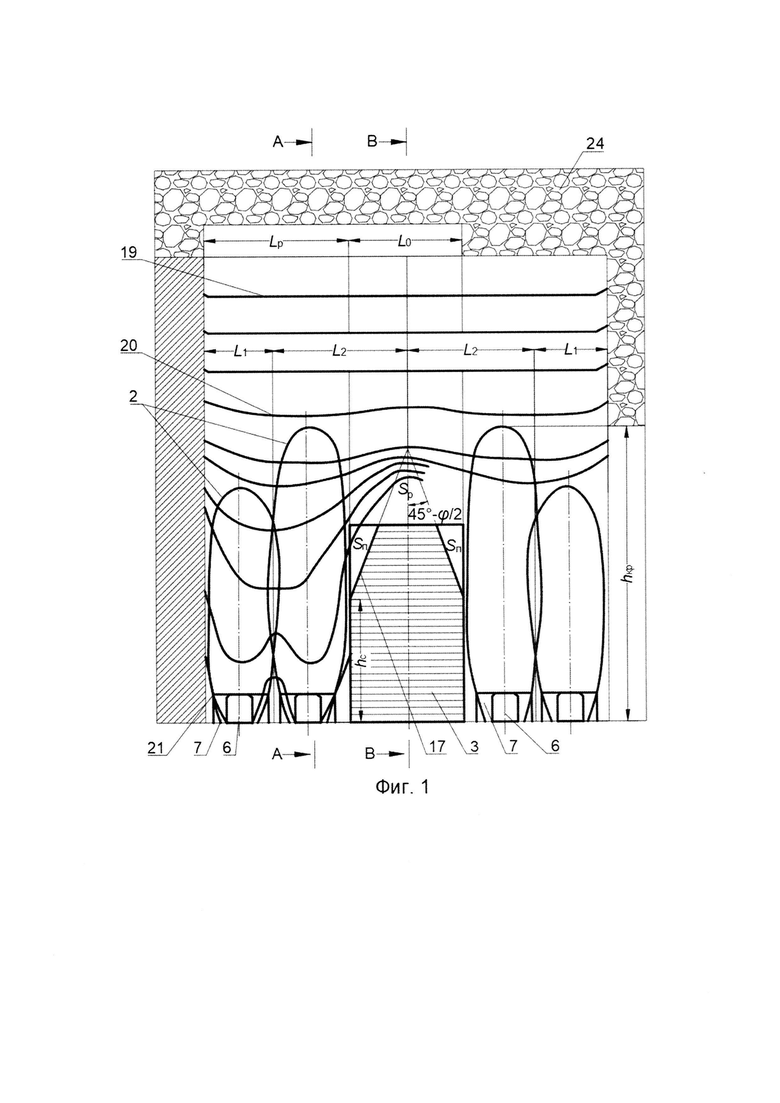

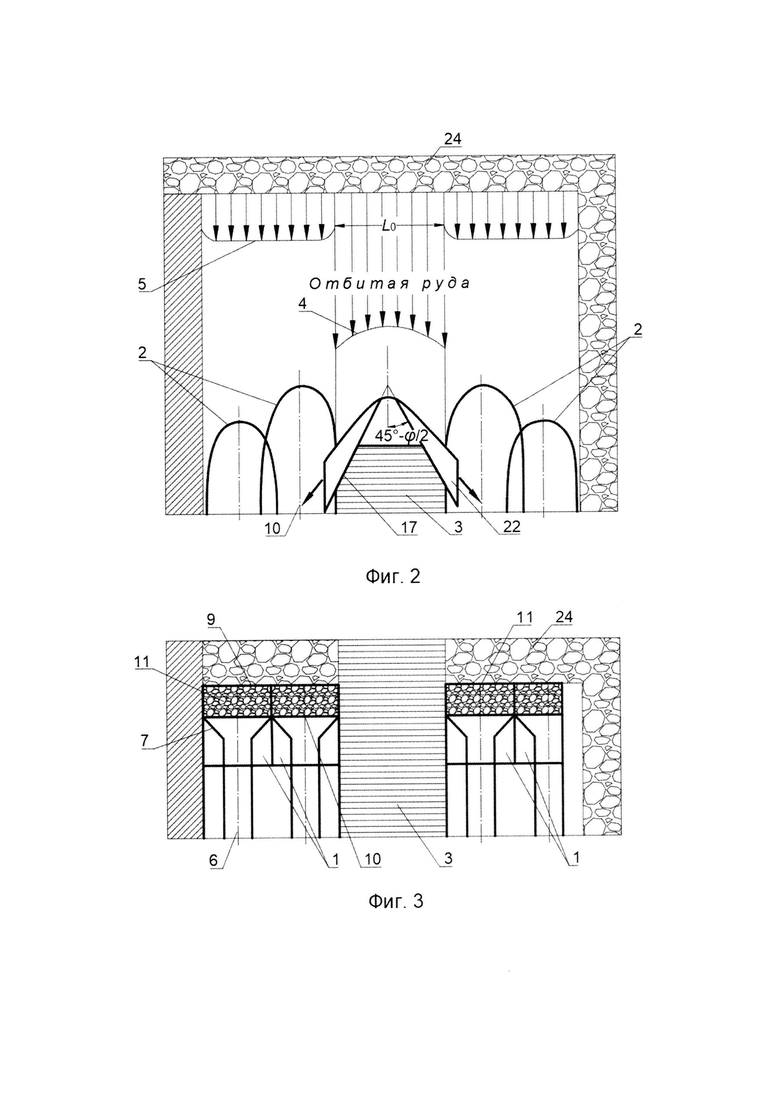

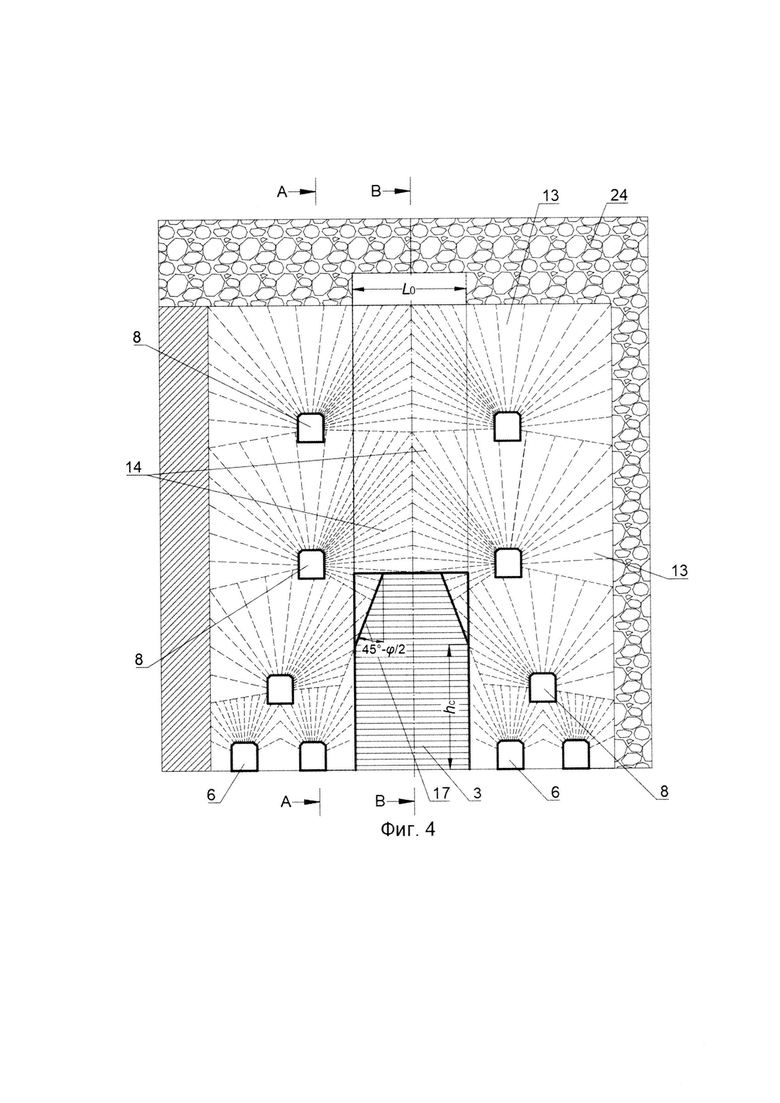

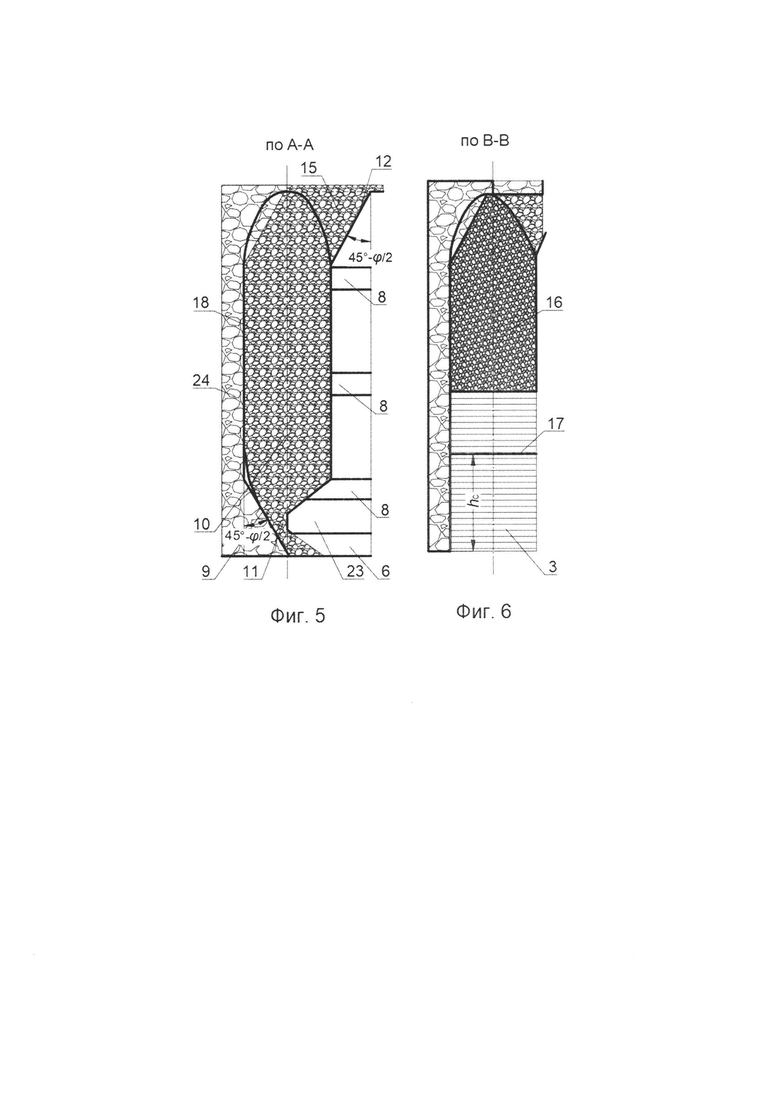

Краткое описание чертежей. Сущность изобретения поясняется чертежом, где фиг. 1 демонстрирует общую картину образования обособленных зон вторичного разрыхления, опускания верхнего контакта руды с обрушенной породой и формирование угловых скосов породного прослоя, служащих плоскостями скольжения при выдавливании руды из опорной зоны. На фиг. 2 представлена эпюра распределения горного давления и процесс выдавливания элементарных объемов руды в изолированные зоны вторичного разрыхления. На фиг. 3 изображено расположение выпускных выработок в днище с расширенными торцами. На фиг. 4 демонстрируется принципиальная схема БВР для дифференцированного дробления руды. На фиг. 5 приведен продольный разрез отбитой руды по сплошной рудной части рудного тела, на фиг. 6 - по породному прослою.

На чертеже показаны: 1 - сдвоенные сближенные столбы; 2 - изолированная зона вторичного разрыхления; 3 - породный прослой, раздваивающий рудное тело; 4 - эпюра горного давления в опорной зоне; 5 - эпюра горного давления в изолированной зоне вторичного разрыхления; Lo - ширина опорной зоны; Lp - ширина изолированной зоны вторичного разрыхления; 6 - выпускная выработка; 7 - расширение торца выпускной выработки; 8 - буровая подэтажная выработка; 9 - нижний торцовый скос столба; 10 - ось столба; 11 - выпускная щель; 12 - верхний угловой скос следующего смежного столба; 13 - скважины, пробуренные по обычной сетке; 14 - скважины, пробуренные по умеренно сгущенной сетке для большего измельчения руды над породным прослоем; 15 - треугольник руды, опускающийся к концу выпуска на выступ 23; 16 - руда более мелкого дробления над породным прослоем 3; 17 - боковой скос породного прослоя, образуемый отбойкой скважин из выпускной выработки с недозаряжанием устьев и вееров скважин из буровой выработки; ϕ - угол внутреннего трения отбитой руды; hc - высота формирования скоса породного прослоя; Sп - площадь прирезки породы; Sp - площадь треугольника отсекаемой руды; 18 - эллипсоид чистой руды; 19 - верхний контакт руды с налегающей породой на начальной стадии выпуска; 20 - прогиб верхнего контакта руды на критической высоте выпуска; hкр - критическая высота выпуска; 21 - контакт с налегающей породой в момент окончания выпуска; L1 - ширина запасов отбитой руды, приходящейся на периферийную выработку; L2 - ширина запасов отбитой руды, приходящейся на выработку, примыкающую к породному прослою; 22 - элементарная призма отбитой руды, выдавливаемая горным давлением из опорной зоны, неохваченной выпускными выработками; 23 - оставшийся выступ в основании столба, отрабатываемый наклонными слоями совместно с угловым скосом следующего столба; 24 - обрушенная порода.

Осуществление изобретения. Согласно выработанной концепции изобретение оптимально интегрирует две технологические системы: отработку сдвоенными сближенными столбами шестигранной формы 1 и выпуск изолированными зонами вторичного разрыхления 2. Синтез этих технологических систем ориентирован на достижение максимальных показателей извлечения руды как из раздвоенных частей рудного тела, так и из его части, расположенной на породном прослое 3, при сохранении высокой производительности торцовой схемы. Решающим побудителем выдавливания руды является перераспределение горного давления с предельной концентрацией 4 на опорном участке, расположенном на породном прослое 3. Поэтому сдвоенные столбы 1 формируют по обе стороны породного прослоя 3. Для усиления эффекта передачи давления на опорную зону сдвоенные столбы закладывают сближение, обеспечивая формирование общих зон вторичного разрыхления 2 по каждой паре столбов. Это дополнительно уменьшает несущую способность зон вторичного разрыхления и увеличивает концентрацию давления 4 в опорной зоне.

Подготовительные работы включают проходку на рудных участках выпускных 6 и подэтажных буровых 8 выработок. Для придания столбам шестигранной формы наклонными слоями под углом 45°-ϕ/2, образуют нижние торцовые скосы 9 столбов до их осей 10. Из подэтажных буровых выработок 8 отбивают столбы, при этом верхнюю их часть отбивают наклонными слоями, отрабатываемыми совместно с угловыми скосами 12 следующих столбов, закладывая основу для формирования очередных шестигранников.

Совместно с отбойкой столбов отбивают и рудный участок 16 над породным прослоем 3. При этом формируют под углом 45°-ϕ/2 боковые скосы 17 породного прослоя, служащие в последующем для сдвижения выдавливаемой руды. Скосы располагают на такой высоте hc, при которой суммарный ущерб от отсекаемого на разрезе треугольника руды Sp и прирезок породы Sп будет минимальным. Это условие можно выразить формулой

Уп×Sp×γp+Ур×ΣSп×γп→min,

где Уп - ущерб от потерь 1 т руды;

Ур - ущерб от примешивания в руду 1 т породы;

Sp - площадь отсекаемого на разрезе треугольника руды;

ΣSп - суммарная площадь прирезок породы;

γp - объемный вес руды;

γп - объемный вес разубоживающей породы.

Анализ показывает, что и уменьшение, и увеличение hc против оптимальной величины приводит к росту суммарного ущерба. При уменьшении hc прирост разубоживающих прирезок породы превышает сокращение потерь руды, а при уменьшении hc, наоборот, рост потерь превышает сокращение разубоживания.

Массовый выпуск осуществляют из всех выработок в параллельно -неравномерном режиме через стационарные выпускные щели 11. Перед выпуском расширяют торцы выпускных выработок, что позволяет увеличить ширину забора руды погрузочной машиной и расширить основание эллипсоида чистой руды 18. Для обеспечения плавного опускания верхнего контакта 19 с обрушенной породой 24 дозы выпуска дифференцируют пропорционально запасам отбитой руды, приходящейся на соответствующие выработки. Плавному опусканию контакта с обрушенной породой способствуют и лучшие сыпучие свойства мелкоизмельченной руды над породным прослоем. Синхронное образование изолированных зон вторичного разрыхления 2 по обеим сторонам породного прослоя интенсифицирует концентрацию опорного давления до критических значений и побуждает выдавливание элементарной призмы 22 руды из зоны, неохваченной выпускными выработками, перемещая ее в зону вторичного разрыхления по плоскостям скоса 17 породного прослоя. На завершающей стадии цикла очистных работ наклонными слоями отрабатывают оставшиеся выступы 23 совместно с угловыми скосами следующих смежных столбов, формируя очередные выпускные щели.

В заключении отметим, что изобретение не является простой комбинацией двух технологий - отработки шестигранными столбами и выпуска изолированными зонами вторичного разрыхления. В действительности эти технологии глубоко интегрированы в единую комплексную систему. Продемонстрируем это утверждение на таком элементе как расширение торцов выпускных выработок. В изобретении этот элемент оказывает свое влияние на обе технологические системы. Смещение отгрузки руды к бокам щели благодаря раскоске торца выработки вызывает расширение и спрямление эллипсоида, и увеличение его объема. И, наряду с сокращением торцовых потерь и разубоживания, это уменьшает размеры гребней «мертвой» зоны между выпускными выработками. За счет этого зоны вторичного разрыхления дополнительно теряют несущую способность. В свою очередь это увеличивает передачу горного давления на опорную зону. В итоге, больший объем руды выдавливается из опорной зоны и снижаются потери.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отработки рудных тел | 1979 |

|

SU819343A1 |

| Способ раздельной отработки сближенных рудных тел сложной морфологии | 2023 |

|

RU2829724C1 |

| Способ отработки рудных тел | 2023 |

|

RU2811904C1 |

| Способ отработки рудных тел | 2022 |

|

RU2782909C1 |

| Способ разработки сближенных горизонтальных и пологопадающих рудных залежей | 1985 |

|

SU1281674A1 |

| Способ разведки-разработки месторождений с гнездовым оруденением | 2023 |

|

RU2809852C1 |

| Способ отработки рудных тел | 2022 |

|

RU2795784C1 |

| Способ отработки рудных тел | 2023 |

|

RU2809861C1 |

| Способ отработки рудных тел | 2022 |

|

RU2782651C1 |

| Способ разработки сложноструктурных месторождений | 2002 |

|

RU2223401C2 |

Изобретение относится к горнодобывающей промышленности и может применяться при отработке раздваивающихся книзу рудных тел. Способ отработки рудных тел сдвоенными сближенными столбами шестигранной формы методом изолированных зон вторичного разрыхления включает проходку на рудных участках выпускных и подэтажных буровых выработок, бурение вееров скважин, формирование нижних угловых торцовых скосов столбов путем отработки наклонных слоев под углом 45°-ϕ/2, где ϕ - угол внутреннего трения отбитой руды, расширение торцов выпускных выработок. Сдвоенные сближенные столбы формируют с обеих сторон от породного прослоя. Совместно с ними отбивают рудный участок над породным прослоем, добиваясь более мелкого, чем в остальном массиве, измельчения руды путем умеренного сгущения сетки скважин, не допускающего переизмельчения руды и увеличения выхода пылеватых частиц, повышающих связность кусков руды. При этом формируют верхние боковые скосы породного прослоя под углом 45°-ϕ/2, служащие для сдвижения выдавливаемой руды. Скосы располагают на такой высоте, при которой суммарный ущерб от отсекаемого треугольника руды и прирезок породы будет минимальным. Большая степень дробления руды над породным прослоем, повышает скорость ее истечения и полноту извлечения. Массовый выпуск осуществляют из всех выпускных выработок в параллельно-неравномерном режиме с формированием изолированных зон вторичного разрыхления, теряющих при этом несущую способность. Это вызывает концентрацию опорного давления над породным прослоем и выдавливание руды по плоскостям его скоса. На последней стадии очистного цикла отрабатывают наклонными слоями оставшиеся выступы совместно с угловыми скосами следующих смежных столбов, формируя очередные выпускные щели. Техническим результатом изобретения является обеспечение снижения потерь и разубоживания при высокой производительности в условиях отработки сложно-структурных рудных тел. 6 ил.

Способ отработки раздваивающихся книзу рудных тел сдвоенными сближенными столбами шестигранной формы методом изолированных зон вторичного разрыхления, включающий проходку на рудных участках выпускных и подэтажных буровых выработок, бурение вееров скважин, формирование нижних угловых торцовых скосов столбов путем отработки наклонных слоев под углом 45°-ϕ/2, где ϕ - угол внутреннего трения отбитой руды, отбойку столбов в зажатой среде, расширение торцов выпускных выработок, массовый торцовый выпуск, последующую отработку наклонными слоями оставшихся выступов совместно с верхними угловыми скосами следующих смежных столбов до осей последних, отличающийся тем, что сдвоенные сближенные столбы отбивают с обеих сторон от породного прослоя совместно с рудным участком над ним, причем руду над породным прослоем отбивают кусками меньшей, чем в остальном массиве, крупности путем умеренного сгущения сетки скважин, не допускающего переизмельчения руды и увеличения выхода пылеватых частиц, при этом формируют верхние боковые скосы породного прослоя под углом 45°-ϕ/2, располагая их на такой высоте, при которой суммарный ущерб от отсекаемого треугольника руды и прирезок породы будет минимальным, массовый торцовый выпуск осуществляют из всех выпускных выработок в параллельно-неравномерном режиме с формированием в каждой паре сближенных столбов изолированной зоны вторичного разрыхления, теряющих при этом несущую способность, с концентрацией опорного давления над породным прослоем и выдавливанием руды по плоскостям его скоса.

| Способ отработки рудных тел | 1985 |

|

SU1314065A1 |

| Способ подземной разработки месторождений полезных ископаемых | 1976 |

|

SU605968A1 |

| Способ отработки рудных тел | 1979 |

|

SU819343A1 |

| Способ отработки рудных тел | 2022 |

|

RU2782651C1 |

| CN 106246183 A, 21.12.2016 | |||

| CN 108150173 A, 12.06.2018. | |||

Авторы

Даты

2023-10-31—Публикация

2023-05-25—Подача