Изобретение относится к горнодобывающей промышленности и может применяться при отработке выположенных рудных тел системами с обрушением и торцовым выпуском руды через щель.

Известен способ отработки рудных тел системами с обрушением и торцовым выпуском руды через щель [Горное дело. Терминологический словарь / Г.Д. Лидин, Л.Д. Воронина, Д.Р. Каплунов и др. - М.: Недра, 1990, с. 539, рис. 25]. Отработка осуществляется без дополнительного образования компенсационного пространства путем отбойки руды в зажатой среде вертикальными или наклонными слоями. Достоинства системы - весьма высокая производительность при относительно небольшом объеме подготовительных и нарезных работ, возможность применения комплексов мощного самоходного оборудования; недостаток - значительные потери и разубоживание руды особенно при отработке участков с выположенным оруденением.

Наиболее близким к изобретению по совокупности существенных признаков является способ отработки рудных тел сдвоенными столбами шестигранной в продольном разрезе формы, а в поперечном сечении - близкой к прямоугольной конфигурации, согласующейся с выположенным оруденением [заявка на изобретение №2022119973 от 19.07.2022].

Способ включает проходку выпускных выработок, нижней и верхних подэтажных буровых выработок, бурение вееров скважин, формирование угловых торцовых скосов столбов путем отработки слоев, наклоненных под углом 45° - ϕ/2, где ϕ - угол внутреннего трения отбитой руды. Посередине столбов путем разреживания скважин формируют продольные зоны крупнокусковой руды, расширяющиеся кверху, а в боковых частях - зоны мелкого дробления. Расширяются торцы выпускных выработок и смещается погрузка руды к их бортам.

Массовый выпуск руды шестигранных частей столбов осуществляется с высокой полнотой и интенсивностью через стационарную выпускную щель. После этого отрабатывают наклонными слоями оставшиеся выступы совместно с угловыми скосами следующей пары столбов, и тем самым переносятся стационарные пункты выпуска.

Достоинствами способа являются:

- снижение потерь и разубоживания за счет сокращения до 5 раз размеров гребней обогащенной руды в «мертвой» зоне;

- повышение интенсивности отработки за счет отказа от бурения нисходящих скважин и устранения доработки во вторую очередь гребней «мертвой» зоны с обогащенной рудой на них.

Недостатки аналога:

- запроектированное расположение выпускных выработок относительно контура столба оказывается неоптимальным относительно контура отбитой руды, так как при отбойке в результате разрыхления происходит боковая подвижка руды, и в итоге на границе с обрушенной породой остается в потерях полоса руды;

- консольный выступ, ограничивающий выпускную щель, постепенно истирается и частично разрушается в процессе массового выпуска, и зона потока отступает от торцовой границы руды с обрушенной породой, оставляя в потерях все большую полосу руды;

- прямолинейная форма выпускной щели не согласуется с криволинейным периметром эллипсоида чистой руды, что является причиной дополнительных потерь и разубоживания на торцовом контуре столба;

- зона повышенного дробления руды, формируемая в граничащей с обрушенной породой части столба, вызывает повышение скорости истечения руды в приграничной области и увеличение искривления эллипсоида чистой руды, что повышает потери и разубоживание на боковом контакте с породой;

- по этой же причине происходит фильтрация богатых мелких фракций руды в прилегающую обрушенную породу, которая имеет, как правило, решетчатую структуру и выступает в этом случае аккумулятором мелких фракций руды даже при небольшом движении, но достаточным для образования полостей между кусками породы.

Концептуальный замысел изобретения. Исходя из множественности и характера недостатков, определен генеральный вектор изобретения, заключающийся в многонаправленном системном преобразовании способа -аналога в рамках новой концепции встречной адаптации, ориентированной на существенное повышение показателей извлечения руды при незначительных дополнительных затратах. Концепция встречной адаптации состоит во взаимном сближении контуров отбитой в сдвоенных столбах руды, подвергнутых формированию шестигранников, и деформированных эллипсоидов чистой руды.

Сущность изобретения. Сущность изобретения раскрывается в совокупности существенных признаков, проявляющихся в комплексе технических решений:

- смещение в сторону обрушенной породы внешней выпускной выработки на величину боковой подвижки руды от разрыхления. Это решение выводит боковую образующую эллипсоида чистой руды на действительный контакт с породой и устраняет потери на фланге столбов;

- формирование выпускной щели не по оси столба, как в прототипе, а со смещением, начиная от оси в сторону обрушенной породы. Это смещение соответствует торцовой подвижке руды, связанной с разрыхлением при отбойке в зажатой среде;

- для повышения устойчивости консольного выступа, ограничивающего выпускную щель, его грани придают вогнутую форму. Это позволяет противостоять срабатыванию выступа и удерживать в процессе выпуска образующую зоны потока на торцовом контакте руды с породой;

- грани выпускной щели придают кривизну, зеркально отражающую периметр недеформированного эллипсоида чистой руды. В результате этого решения торцовый периметр эллипсоида в горизонтальном сечении спрямляется и ложится на плоский контур отбитой руды;

- во внешней части граничащего с обрушенной породой столба выше нижней буровой выработки формируют поперечную зону крупнокусковой руды. Эта зона ограничивает скорость истечения руды в боковой части столба, благодаря чему эллипсоид чистой руды получает меньшую кривизну по высоте и лучше вписывается в прямолинейную часть отбитого столба. Решетчатая структура боковой поперечной зоны одновременно служит аккумулятором и проводником богатых мелких фракций руды в проблемной половине столба, граничащей с обрушенной породой. Она также ограничивает фильтрацию мелкой руды в породу;

- создаваемые в основании поперечной крупнокусковой зоны скосы раздваивают поток мелкокусковой руды, направляя его ветви в наиболее закругленные угловые части столба, где требуются максимальное спрямление эллипсоида в горизонтальном сечении.

Разработанный комплекс технических решений и полученных технических результатов объединяется в системный технический результат концепцией взаимной адаптации.

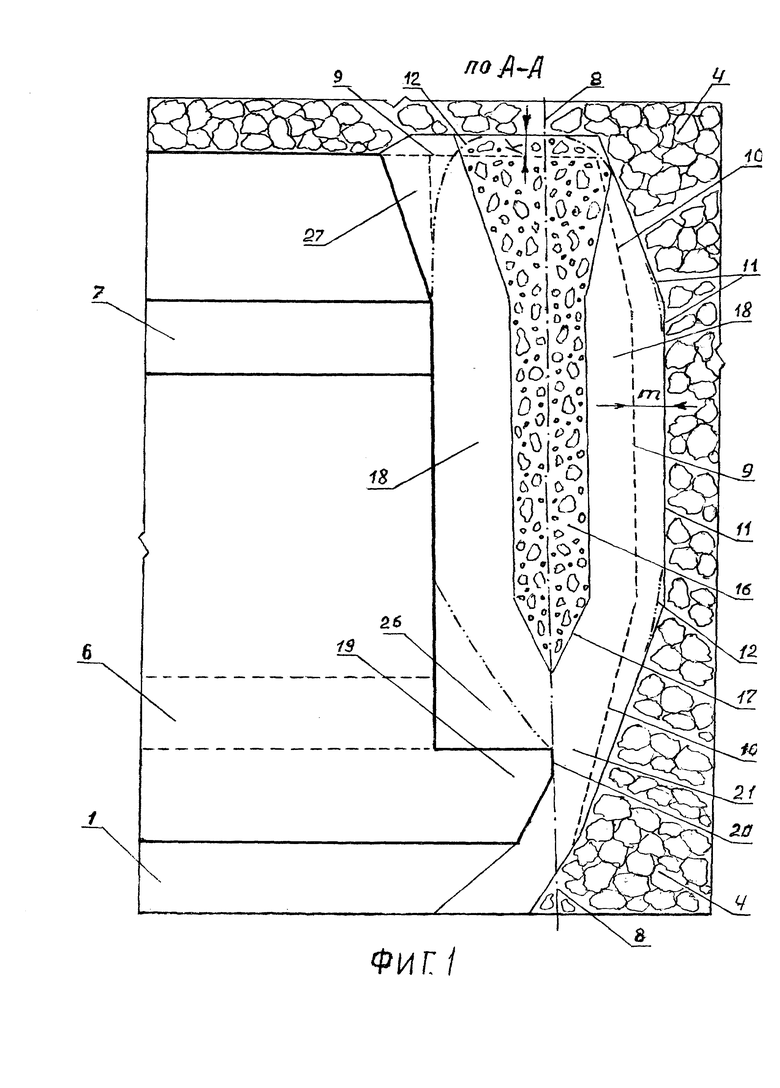

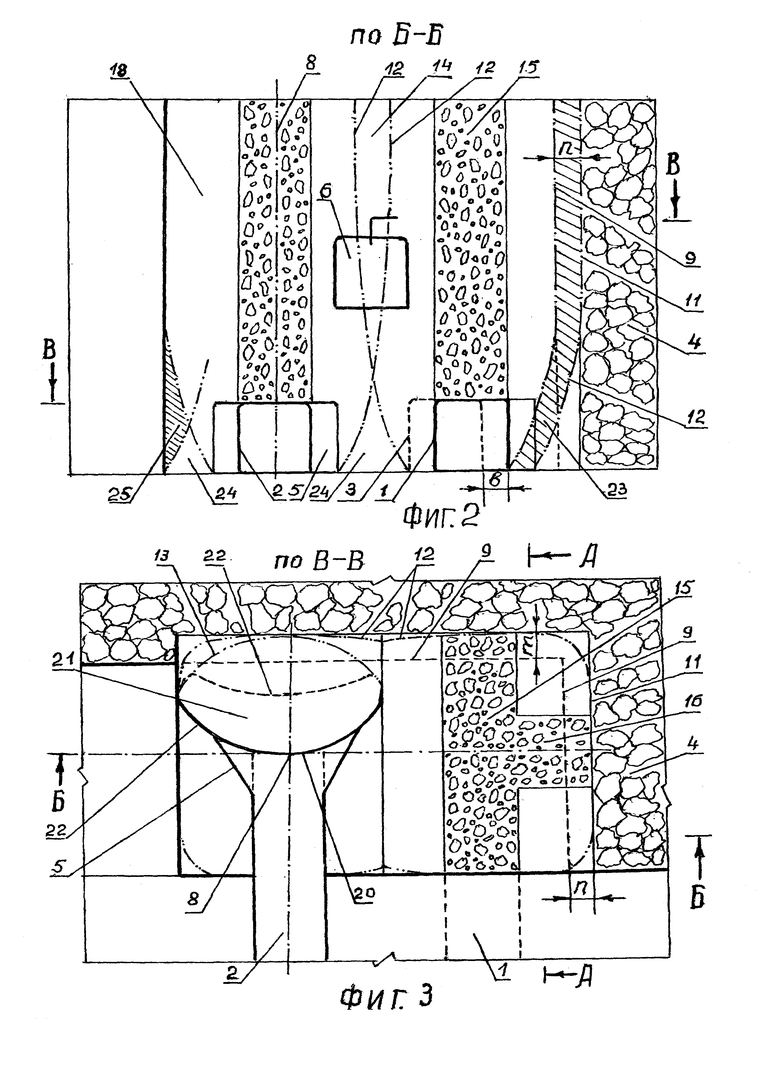

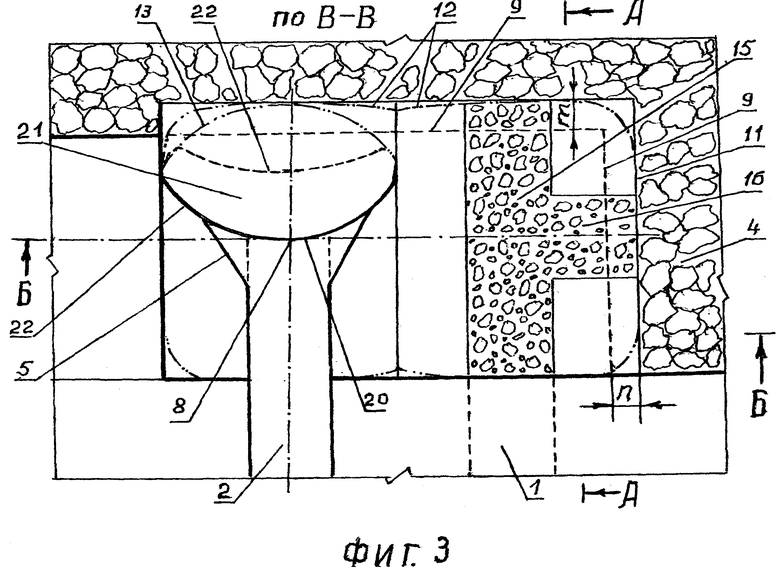

Изобретение поясняется рисунком, где на фиг. 1 на продольном разрезе А-А представлены основные существенные признаки, в числе которых - концептуальный - это встречное сближение форм отбитого столба путем создания шестигранника и эллипсоида чистой руды путем его деформирования; фиг. 2 и 3 иллюстрируют последовательные этапы осуществления способа на поперечном Б-Б и горизонтальном В-В разрезах. На рисунке показаны боковая и внутренняя выпускные выработки 1 и 2, боковая выпускная выработка по прототипу 3, рекомендуемое смещение «в» боковой выпускной выработки 1 в сторону обрушенной породы 4, боковая, торцовая и верхняя подвижки «n», «m» и «k» руды от разрыхления, торцовые скосы 5 выпускных выработок, нижняя и верхняя подэтажные буровые выработки 6 и 7, ось 8 столба, контур столба в массиве 9, скос 10 столба, контур отбитой руды в спрямленной части 11 эллипсоида, образующие деформированных сближенных эллипсоидов 12 чистой руды, образующая недеформированного эллипсоида 13 чистой руды, зона удвоенных скоростей 14 истечения руды, продольная зона 15 крупного дробления руды, поперечная зона 16 крупного дробления, скос 17 поперечной зоны крупного дробления, зона мелкого дробления 18, выступ 19 в основании столба, вогнутый торец 20 выступа, выпускная щель 21, криволинейные контуры 22 выпускной щели, прирост 23 извлечения руды в результате смещения боковой выпускной выработки 1, гребень 24 не истекшей руды на днище, часть 25 гребня, извлекаемая при отработке следующей пары столбов, руда 26, извлекаемая вместе с отработкой выступа 19, треугольник 27 руды, опускающейся в процессе выпуска на выступ 19.

Осуществление изобретения. На первом шаге определяют оптимальное расположение внешней выпускной выработки 1, граничащей с обрушенной породой 4. Для этого предварительно намечают размещение выпускных выработок 3 и 2, исходя из полного охвата контуров планируемой к отработке пары столбов в массиве. Затем определяется наиболее вероятная боковая подвижка «n» внешнего контура 11 столба, граничащего с обрушенной породой 4. С достаточной точностью среднюю величину подвижки можно рассчитать по формуле  м, где 2Ш - общая ширина совместно отрабатываемых сближенных столбов, м; Кр - коэффициент объемного разрыхления руды при отбойке сближенных столбов в зажатой среде; 3 - количество контактов столбов с обрушенной породой. Для соизмерения подвижек по разным направлениям следует пользоваться коэффициентом линейного разрыхления Кл=(2Ш+n)/2Ш. Пример расчета: 2Ш=10 м, Кр=1,3. Находим

м, где 2Ш - общая ширина совместно отрабатываемых сближенных столбов, м; Кр - коэффициент объемного разрыхления руды при отбойке сближенных столбов в зажатой среде; 3 - количество контактов столбов с обрушенной породой. Для соизмерения подвижек по разным направлениям следует пользоваться коэффициентом линейного разрыхления Кл=(2Ш+n)/2Ш. Пример расчета: 2Ш=10 м, Кр=1,3. Находим

Следовательно, на 0,9 м секция руды из двух отбитых столбов станет шире двух столбов в массиве. На величину подвижки n=0,9 м следует сместить внешнюю выпускную выработку 1 в сторону обрушенной породы 4. Тем самым, образующая эллипсоида чистой руды 11 будет выведена на контакте обрушенной породой 4. Внутренняя выпускная выработка 2 остается на месте. Изначально принятый принцип пересечения смежных эллипсоидов 12 гарантирует от раздваивания общей зоны потока. Буровые выработки также не смещаются. Зоны крупного и мелкого дробления подвергаются общему разрыхлению и их расположение относительно выпускных выработок, а, следовательно, и их функции практически не изменятся. Дополнительно сформированная поперечная зона ККР 16 усиливает функцию спрямления ЭЧР в критической части 11 внешнего столба на границе с обрушенной породой. Важную роль призваны сыграть угловые скосы 17 в основании поперечной зоны ККР - разделить и направить ветви зоны потока мелкой руды 18 в угловые части столба, где кривизна эллипсоидов максимальная и максимальный риск потерь руды. Зона удвоенных скоростей истечения руды 14 станет несколько уже из-за смещения внешней выпускной выработки, но ее роль по нивелированию скоростей истечения руды по ширине потока и спрямлению эллипсоидов останется прежней.

Критически слабым звеном при системах с торцовым выпуском является консольный выступ 19 в основании столба над выпускной выработкой. Он подвержен наибольшему снашиванию в процессе массового выпуска. К целостности выступа чувствительна не только работоспособность системы в целом, но и уровень показателей извлечения руды. Поэтому придание выступу устойчивой вогнутой формы является весомым техническим решением. Вогнутость торца выступа 20 обеспечивается соответствующим расположением скважин в веере, оконтуривающем выпускную щель.

Важное значение имеет и расположение выпускной щели 21 относительно оси столба 8. В прототипе выпускную щель формируют по оси столба. Как выяснилось, такое расположение не учитывает неизбежное при плоской форме торца выступа снашивание и связанное с этим отступление образующей потока от контакта руды с породой, которое при плоской форме торца может быть значительным. Уже на стадии проектирования невольно закладываются неизбежные потери руды на торце столба. Оптимальное место расположения выпускной щели является параметром статистическим. Оно зависит от минимальной ширины «живого» сечения, которая должна быть не меньше трехкратного диаметра кондиционного куска руды, глубины забора рабочего органа погрузочной машины, размеров выпускаемого столба, сыпучих свойств руды и др. При средней величине кондиционного куска 0,4 м и глубине забора 0,5 м ширина выпускной щели должна быть не меньше (3 ⋅ 0,4+0,5) ⋅ 1,1=1,9 м, где 1,1 - коэффициент учета прочих факторов, соответствующий резерву в +10%.

Для существенного сокращения разубоживания на контакте с породой толщина столба должна быть не меньше 6-7 (6,5) м.

Скос столба на уровне кровли выпускной выработки составляет 1,5-1,6 (1,55) м.

Величина снашивания торца выступа при вогнутой форме будет минимальной - к концу выпуска не больше 0,1-0,15 м (в среднем за период массового выпуска - 0,07 м).

Согласно изобретению, выпускная щель должна формироваться, начиная от оси столба в сторону обрушенной породы. Показателем правильного расположения выпускной щели является совпадение образующей потока с контуром отбитой руды. Это условие, согласно фиг. 1, можно выразить уравнением баланса Т ⋅ Кл/2 - С=Щ+И, где Т - толщина столба; Кл - линейный коэффициент разрыхления руды; С - скос столба на уровне кровли выпускной выработки; Щ - ширина выпускной щели; И - среднее истирание торца выступа при выпуске.

Проверим наличие баланса: 6,5 ⋅ 1,09:2=1,55+0,07, 2 ≈ 1,97.

Как видим, баланс подтверждается с погрешностью в 1,5%. Справедливость баланса свидетельствует об оптимальности расположения выпускной щели при принятых численных значениях параметров.

Для совпадения контура отбитой руды и образующей зоны потока по всей длине щели должно также обеспечиваться соответствие кривизны выпускной щели 22 периметру недеформированного эллипсоида чистой руды. Причем, это соответствие должно быть зеркальным. Следовательно, периметр оконтуривающего выпускную щель веера скважин должен зеркально отражать периметр 13 недеформированного эллипсоида. В этом случае кривизна недеформированного эллипсоида будет компенсироваться обратной кривизной грани выпускной щели 22 и периметр деформированного эллипсоида в итоге станет практически плоским 12, что идеально для максимизации показателей извлечения.

Итак, реализация концепции изобретения встречной адаптации обеспечивается совокупностью осуществленных технических решений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отработки рудных тел | 2022 |

|

RU2795784C1 |

| Способ отработки рудных тел | 2022 |

|

RU2782909C1 |

| Способ отработки рудных тел | 1986 |

|

SU1346794A1 |

| Способ отработки рудных тел | 2023 |

|

RU2806386C1 |

| Способ отработки рудных тел | 2023 |

|

RU2809848C1 |

| Способ разведки-разработки месторождений с гнездовым оруденением | 2023 |

|

RU2809852C1 |

| Способ раздельной отработки сближенных рудных тел сложной морфологии | 2023 |

|

RU2829724C1 |

| Способ отработки рудных тел | 1985 |

|

SU1314065A1 |

| Способ отработки рудных тел | 1987 |

|

SU1456580A1 |

| Способ отработки рудных тел | 2023 |

|

RU2809861C1 |

Изобретение относится к горнодобывающей промышленности и может применяться при отработке рудных тел системами с обрушением и торцовым выпуском через щель, предпочтительно в условиях пологого или выклинивающегося оруденения. Способ отработки рудных тел сдвоенными столбами шестигранной в продольном разрезе формы, а в поперечном сечении, близком к прямоугольной форме, включает проходку внешней и внутренней выпускных выработок, нижней и верхних подэтажных буровых выработок, разбуривание столбов веерами скважин, формирование нижних торцовых скосов столбов путем отработки слоев, наклоненных под углом 45° - ϕ/2, где ϕ - угол внутреннего трения отбитой руды, отбойку столбов совместно с формированием верхних угловых скосов в следующей паре столбов. Посередине столбов путем разреживания скважин формируют продольные зоны крупнокусковой руды, расширяющиеся кверху, а в боковых частях столбов зон мелкокусковой руды, что способствует расширению эллипсоидов чистой руды. Расширяют торцы выпускных выработок и формируют выпускные щели с оставлением над выпускными выработками консольных выступов. Массовый выпуск руды шестигранных частей столбов осуществляют через стационарные выпускные щели. После этого наклонными слоями отрабатывают оставшиеся консольные выступы совместно с угловыми скосами следующей пары столбов. Внешнюю выпускную выработку проходят со смещением в сторону обрушенных пород отработанного столба на величину боковой подвижки руды от разрыхления. Консольному выступу придают устойчивую вогнутую форму. Выпускную щель формируют, начиная от оси столба в сторону обрушения, при этом ее граням придают криволинейную форму с кривизной, зеркально отражающей периметр недеформированного эллипсоида чистой руды. Во внешней части граничащего с обрушенной породой столба, выше нижней буровой выработки образуют поперечную зону крупнокусковой руды, служащую аккумулятором и проводником богатых мелких фракций руды, причем для бесперебойного истечения руды и раздвоения потока эту зону формируют со скосами в основании. Техническим результатом является обеспечение снижения потерь и разубоживания руды. 3 ил.

Способ отработки рудных тел сдвоенными столбами шестигранной в продольном разрезе формы, а в поперечном сечении близкой к прямоугольной форме, включающий проходку внешней и внутренней выпускных выработок, нижней и верхних подэтажных буровых выработок, разбуривание столбов веерами скважин, формирование нижних торцовых скосов столбов путем отработки слоев, наклоненных под углом 45° - ϕ/2, где ϕ - угол внутреннего трения отбитой руды, отбойку столбов совместно с формированием верхних угловых скосов в следующей паре столбов, образование посередине столбов путем разреживания скважин продольных зон крупнокусковой руды, расширяющихся кверху, а в боковых частях столбов зон мелкокусковой руды, формирование выпускных щелей с оставлением над выпускными выработками консольных выступов, расширение торцов выпускных выработок, массовый выпуск руды шестигранных частей столбов через стационарные выпускные щели, отработку наклонными слоями оставшихся консольных выступов совместно с угловыми скосами следующей пары столбов, отличающийся тем, что внешнюю выпускную выработку проходят со смещением в сторону обрушенных пород на величину боковой подвижки руды от разрыхления, консольному выступу придают устойчивую вогнутую форму, выпускную щель формируют, начиная от оси столба в сторону обрушения, при этом ее граням придают криволинейную форму с кривизной, зеркально отражающей периметр недеформированного эллипсоида чистой руды, образуют поперечную зону крупнокусковой руды выше нижней буровой выработки во внешней части граничащего с обрушенной породой столба, служащую аккумулятором и проводником богатых мелких фракций руды, для бесперебойного истечения руды и раздвоения потока эту зону формируют со скосами в основании.

| Способ отработки рудных тел | 1985 |

|

SU1314065A1 |

| СПОСОБ РАЗРАБОТКИ РУДНЫХ МЕСТОРОЖДЕНИЙ | 0 |

|

SU312049A1 |

| Способ отбойки руды | 1975 |

|

SU581283A1 |

| Способ подземной разработки месторождений полезных ископаемых | 1976 |

|

SU605968A1 |

| Способ отработки рудных тел | 1986 |

|

SU1346794A1 |

| СПОСОБ РАЗРАБОТКИ РУДНЫХ МЕСТОРОЖДЕНИЙ | 2007 |

|

RU2347072C1 |

| CN 106246183 A, 21.12.2016. | |||

Авторы

Даты

2024-01-18—Публикация

2023-02-15—Подача