Изобретение относится к измерительной технике, в частности к способам определения упругих постоянных разномодульного материала.

Наиболее близким известным аналогом предлагаемого способа, выбранным за прототип, является способ определения прочностных характеристик разномодульного материала (SU 1583732 A1, G01B 5/30 от 07.08.1990) заключающийся в измерении перемещений с помощью пары равнобазных измерителей перемещений, установленных в середине образца симметрично и параллельно друг другу на противоположных поверхностях и дополнительном измерении прогиба на растянутой или сжатой поверхности при каждом уровне нагружения с образца, который имеет равное сечение по длине, при воздействии на него изгибающего момента. По совокупности полученных измерений с помощью соотношений и зависимостей определяют фактический радиус кривизны и положение нейтральной линии образца, а затем - деформации и напряжения на растянутой и сжатой поверхностях. В результате последовательного нагружения до разрушения образца получают предел прочности при изгибе, диаграммы растяжения и сжатия, а также модули упругости материала на растянутой и сжатой поверхностях, определяемые по закону Гука.

Недостатками данного способа являются:

1. недостаточная точность измерения деформаций при растяжении и сжатии, обусловленная косвенным характером измерений;

2. невозможность использования способа для определения коэффициентов Пуассона при растяжении и сжатии материала, ввиду недостаточности экспериментальных данных.

Техническими результатами предлагаемого способа являются:

1. повышение точности измерения деформаций за счет использования волоконно-оптических датчиков деформации на брэгговских решетках;

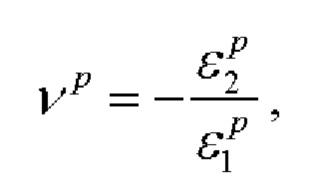

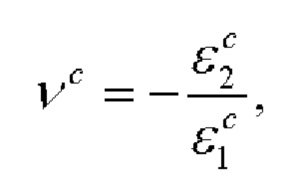

2. расширение функциональных возможностей способа - возможность определения коэффициентов Пуассона при растяжении и сжатии за счет использования двух пар датчиков, каждая из которых пересекается под прямым углом, позволяющих измерять деформации на растянутой и сжатой поверхностях образца в двух направлениях.

Для достижения этого результата предлагается способ определения упругих постоянных разномодульного материала, заключающийся в том, что изготавливают образец равного сечения по длине, на противоположных поверхностях симметрично и параллельно друг другу устанавливают измерители механических величин, нагружают образец изгибающим моментом в плоскости базирования измерителей, регистрируют показания измерителей при каждом фиксированном уровне нагружения и определяют деформации и модули упругости материала при растяжении и сжатии, при этом нагружение образца изгибающим моментом проводят по схеме четырехточечного изгиба, в качестве измерителей механических величин используют две пары волоконно-оптических датчиков деформаций на брэгговских решетках, каждую пару наклеивают с пересечением под прямым углом в центре противоположных поверхностей образца, с помощью интеррогатора с каждого датчика снимают значения деформаций на растянутой и сжатой поверхностях образца вдоль длины образца:  ,

,  и вдоль ширины образца:

и вдоль ширины образца:  ,

,  и на основе полученных значений деформаций определяют коэффициенты

и на основе полученных значений деформаций определяют коэффициенты

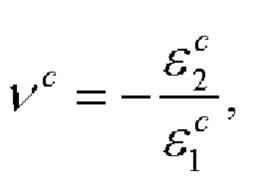

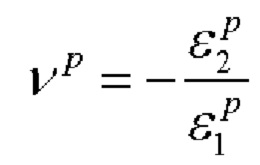

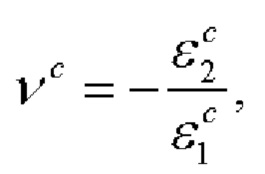

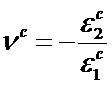

Пуассона на растянутой и сжатой поверхностях образца по формулам соответственно:

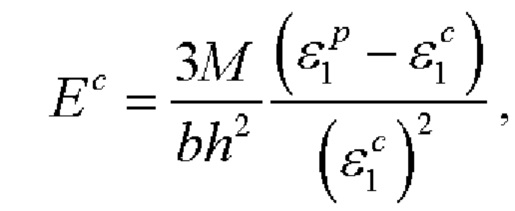

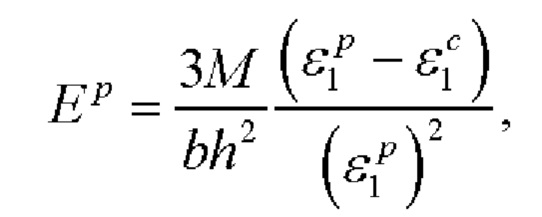

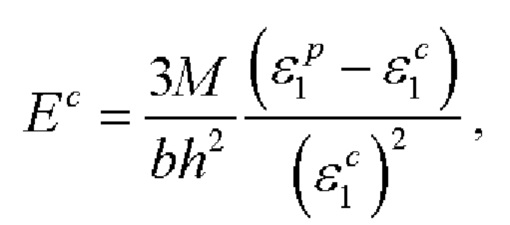

а модули упругости при растяжении и при сжатии определяют по формулам соответственно:

где М - прикладываемый изгибающий момент, b - ширина образца, h - высота образца.

Отличительной особенностью предлагаемого способа является то, что нагружение образца изгибающим моментом проводят по схеме четырехточечного изгиба, в качестве измерителей механических величин используют две пары волоконно-оптических датчиков деформаций на брэгговских решетках, каждую пару наклеивают с пересечением под прямым углом в центре противоположных поверхностей образца, с помощью интеррогатора с каждого датчика снимают значения деформаций на растянутой и сжатой поверхностях образца вдоль длины образца:  ,

,  и вдоль ширины образца:

и вдоль ширины образца:  ,

,  , и на основе полученных значений деформаций определяют коэффициенты Пуассона на растянутой и сжатой поверхностях образца по формулам соответственно:

, и на основе полученных значений деформаций определяют коэффициенты Пуассона на растянутой и сжатой поверхностях образца по формулам соответственно:

а модули упругости при растяжении и при сжатии определяют по формулам соответственно:

где М - прикладываемый изгибающий момент, b - ширина образца, h - высота образца.

Предлагаемый способ осуществляется следующим образом. Изготавливают образец равного сечения по длине.

На его противоположных поверхностях симметрично и параллельно друг другу устанавливают две пары волоконно-оптических датчиков деформаций на брэгговских решетках, каждую пару наклеивают с пересечением в центре поверхности образца под прямым углом.

Затем образец нагружают изгибающим моментом по схеме четырехточечного изгиба в плоскости базирования волоконно-оптических датчиков.

При каждом фиксированном уровне нагружения с помощью интеррогатора с каждого датчика снимают значения деформаций на растянутой и сжатой поверхностях образца вдоль длины образца:  ,

,  и вдоль ширины образца:

и вдоль ширины образца:  ,

,  .

.

На основе полученных значений деформаций определяют коэффициенты Пуассона на растянутой и сжатой поверхностях образца по формулам соответственно:

и модули упругости при растяжении и при сжатии определяют по формулам соответственно:

Предлагаемый способ поясняется фиг. 1, на которой изображена схема четырехточечного изгиба образца с наклеенными волоконно-оптическими датчиками деформаций на брэгговских решетках, где 1 - образец шириной b, высотой h и длиной L; 2, 3 - первая пара волоконно-оптических датчиков деформаций на брэгговских решетках, расположенная на верхней (сжатой во время нагрузки изгибающим моментом) поверхности; 4, 5 - вторая пара волоконно-оптических датчиков деформаций на брэгговских решетках, расположенная на нижней (растянутой во время нагрузки изгибающим моментом) поверхности; 6 - верхние опоры; 7 - нижние опоры.

Пример выполнения.

Для определения упругих постоянных (коэффициентов Пуассона и модулей упругости) разномодульного материала проведен эксперимент на четырехточечный изгиб. В качестве разномодульного материала был выбран пенобетон, из которого изготовили образец с размерами: h=58 мм, b=72 мм, L=300 мм.

Затем на противоположные поверхности образца с помощью цианакрилатного клея наклеили две пары волоконно-оптических датчиков деформаций на брэгговских решетках с пересечением под прямым углом в центре каждой поверхности.

Образец с наклеенными датчиками нагрузили изгибающим моментом по схеме четырехточечного изгиба в плоскости базирования волоконно-оптических датчиков деформаций на брэгговских решетках.

При нагружении с каждого датчика при помощи интеррогатора сняли значения деформаций на растянутой и сжатой поверхностях образца вдоль длины образца:  ,

,  и вдоль ширины образца:

и вдоль ширины образца:  ,

,

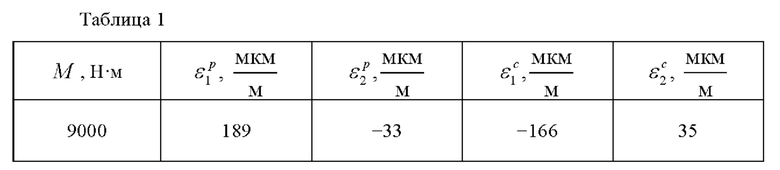

В таблице 1 приведены значения деформаций, соответствующие приложенному моменту.

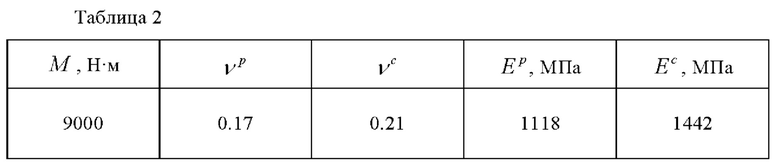

На основе полученных значений деформаций по представленным выше формулам определили коэффициенты Пуассона и модули упругости на растянутой и сжатой поверхностях образца.

В таблице 2 приведены полученные упругие постоянные материала - коэффициенты Пуассона и модули упругости на растянутой и сжатой поверхностях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ неразрушающего контроля конструкций из композиционного материала | 2019 |

|

RU2726038C1 |

| Способ определения прочностных характеристик разномодульного материала | 1988 |

|

SU1583732A1 |

| Способ изготовления образца изо льда с внедренными волоконно-оптическими датчиками | 2022 |

|

RU2794868C1 |

| Устройство для измерения скорости раскрытия трещины | 2023 |

|

RU2805128C1 |

| Способ определения приведенного модуля упругости при изгибе многослойной балки | 1987 |

|

SU1456829A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФИЗИЧЕСКИХ СВОЙСТВ ОДНОРОДНЫХ ИЗОТРОПНЫХ УПРУГИХ МАТЕРИАЛОВ | 1993 |

|

RU2061230C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОДУЛЯ УПРУГОСТИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ ПРИ КРИОГЕННЫХ И ПОВЫШЕННЫХ ТЕМПЕРАТУРАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2169355C1 |

| ЦИФРОВОЙ ВОЛОКОННО-ОПТИЧЕСКИЙ ДАТЧИК ПЕРЕМЕЩЕНИЯ | 2016 |

|

RU2674574C2 |

| Устройство для измерения наведенного тока в мостике накаливания электрического средства инициирования | 2024 |

|

RU2831340C1 |

| Способ определения остаточных и действительных напряжений упругопластического изгиба в балочных образцах прямоугольного поперечного сечения | 1988 |

|

SU1682833A1 |

Изобретение относится к измерительной технике, в частности к способам определения упругих постоянных разномодульного материала. Способ заключается в том, что нагружение образца изгибающим моментом проводят по схеме четырехточечного изгиба. При этом изготавливают образец равного сечения по длине, на противоположных поверхностях симметрично и параллельно друг другу устанавливают две пары волоконно-оптических датчиков деформаций на брэгговских решетках, каждую пару наклеивают с пересечением под прямым углом в центре поверхности образца. С помощью интеррогатора с каждого датчика снимают значения деформаций на растянутой и сжатой поверхностях образца вдоль длины образца и вдоль ширины образца. На основе полученных значений деформаций определяют коэффициенты Пуассона и модули упругости на растянутой и сжатой поверхностях образца по формулам. Технический результат заключается в повышении точности измерения деформаций и расширение функциональных возможностей способа. 1 ил., 2 табл.

Способ определения упругих постоянных разномодульного материала, заключающийся в том, что изготавливают образец равного сечения по длине, на противоположных поверхностях симметрично и параллельно друг другу устанавливают измерители механических величин, нагружают образец изгибающим моментом в плоскости базирования измерителей, регистрируют показания измерителей при каждом фиксированном уровне нагружения и определяют деформации и модули упругости материала при растяжении и сжатии, отличающийся тем, что нагружение образца изгибающим моментом проводят по схеме четырёхточечного изгиба, в качестве измерителей механических величин используют две пары волоконно-оптических датчиков деформаций на брэгговских решётках, каждую пару наклеивают с пересечением под прямым углом в центре противоположных поверхностей образца, с помощью интеррогатора с каждого датчика снимают значения деформаций на растянутой и сжатой поверхностях образца вдоль длины образца:  ,

,  и вдоль ширины образца:

и вдоль ширины образца:  ,

,  и на основе полученных значений деформаций определяют коэффициенты Пуассона на растянутой и сжатой поверхностях образца по формулам соответственно:

и на основе полученных значений деформаций определяют коэффициенты Пуассона на растянутой и сжатой поверхностях образца по формулам соответственно:

,

,

,

,

а модули упругости при растяжении и при сжатии определяют по формулам соответственно:

,

,

,

,

где  - прикладываемый изгибающий момент,

- прикладываемый изгибающий момент,  - ширина образца,

- ширина образца,  - высота образца.

- высота образца.

| Способ определения прочностных характеристик разномодульного материала | 1988 |

|

SU1583732A1 |

| Способ неразрушающего контроля конструкций из композиционного материала | 2019 |

|

RU2726038C1 |

| Способ определения приведенного модуля упругости при изгибе многослойной балки | 1987 |

|

SU1456829A1 |

| WO 2019212348 A1, 07.11.2019. | |||

Авторы

Даты

2023-10-31—Публикация

2023-06-09—Подача