Изобретение относится к лабораторному оборудованию и может быть использовано для проведения испытаний смазочных масел с целью определения их склонности к образованию высокотемпературных отложений (ВТО) в зоне контакта масел с горячей поверхностью при работе в системе смазки различных объектов.

Известно устройство для определения коксуемости масел, описанное в ГОСТ 12337-2020. Масла моторные для дизельных двигателей. Технические условия. Устройство состоит из двух резервуаров, смонтированных на общем основании параллельно. Оба резервуара наклонены вперед по отношению к горизонтально установленному основанию под углом 25°. В резервуары через их стенки введены шпиндели с закрепленными иглами (8 радиальных рядов - по три в каждом ряду, угол между иглами - 120°). Шпиндели приводятся во вращение от одного электромотора через зубчатую фрикционную передачу. Частота вращения мотора регулируется лабораторным автотрансформатором. Включение и выключение приводимого электромотора осуществляется реле времени.

В верхней части резервуаров имеются съемные крышки с окнами, куда устанавливаются рабочие пластины, прижатые плоскими нагревательными элементами. Контроль температуры рабочих пластин производится термопарами, вводимыми в отверстие в рабочих пластинах, а регулирование температуры производится потенциометрами. Внутрь резервуаров введены трубки, соединенные с сосудами для восполнения потерь масла по мере снижения его уровня в процессе испытаний. В процессе испытаний рабочие пластины нагреваются до заданной температуры, поддерживаемой постоянно. При включении электромотора шпиндель с иглами набрасывает капли масла на нагретую рабочую пластину. Стекая по пластине, масло образует ВТО в виде кокса. Оценка склонности масел к образованию ВТО может выполнятся визуально по бальной шкале или количественно весовым методом.

Недостатками данного устройства являются:

- нестабильность поддержания температурного режима пластины и частоты вращения шпинделя, что сказывается на точности проведения испытаний;

- отсутствие нагрева и поддержания температурного режима масла в резервуарах. В данном устройстве температура масла в резервуарах в процессе испытаний подвержена изменениям за счет теплообмена от нагревателей пластин по стенкам резервуаров, стекания остатков горячего масла с пластины, поступления более холодного масла при восполнении потерь, что также сказывается на точности проведения испытаний;

- масло, попадая в зазор между рабочей пластиной и крышкой, частично подвергается испарению, а частично разливается по верхней поверхности крышки, повышенное испарение масла несет нагрузку на вытяжную систему и требует постоянного возобновления уровня масла в резервуаре, причем контроль уровня масла конструктивно не предусмотрен.

Наиболее близким аналогом к предлагаемой полезной модели является устройство компании Koehler Instrument Company, Inc (США) для испытаний по методу FTM 791-3462 Coking tendency of oil [Federal standard testing method of lubricants, liquid fuels and related products, FED. TEST METHOD STD. NO. 791C, 1986. - 870 p.] https://koehlerinstrument.com/products/?route=product/product&product_id=l78).

Данное устройство в целом имеет общие черты конструкции и принцип работы, описанные выше. При этом в устройстве обеспечивается поддержание температур рабочей пластины и масла отдельными цифровыми контроллерами. Контроль за оборотами электродвигателя, вращающего шпиндель с иголками, также осуществляется цифровым контроллером. Для поддержания уровня масла в резервуаре устройство укомплектовано отдельным сосудом, соединенным с резервуаром шлангом. В качестве дополнительной функции предусмотрена возможность подачи в воздушную часть резервуара с маслом газа, имитирующего агрессивную атмосферу.

Недостаток прототипа тот же, что и устройства описанного выше, масло попадает в зазор между рабочей пластиной и корпусом резервуара частично подвергается испарению, а частично разливается по внешней стороне резервуара, повышенное испарение масла несет нагрузку на вытяжную систему и требует постоянного возобновления уровня масла в резервуаре, причем контроль уровня масла конструктивно не предусмотрен.

Другим недостатком является единая сварная конструкция резервуара. Монтаж, демонтаж шпинделя с иглами, ревизия внутренней части резервуара и его очистка от отложений, которые не удается удалить обычным промыванием растворителями, осуществляется через небольшое окно для размещения рабочей пластины, что затрудняет обслуживание устройства.

Также к недостаткам устройства относится то, что, несмотря на наличие двух независимых контуров регулирования температуры рабочей пластины и масла в резервуаре, температурный диапазон регулирования температуры масла ограничен. При высоких температурах рабочей пластины (свыше 300°С) масло в резервуаре будет нагреваться не только от своего нагревательного элемента, но и за счет повышенной теплопередачи от верхнего нагревательного элемента по стенкам резервуара.

Техническим результатом, на достижение которого направлено предлагаемое техническое решение, является устранение указанных недостатков, а именно снижение потерь масла при работе устройства, что позволяет в итоге отказаться от процедуры долива масла в процессе испытаний, облегчение обслуживания устройства за счет установки съемной крышки, снижение теплопередачи от верхнего нагревателя рабочей пластины к маслу в резервуаре.

Технический результат изобретения достигается за счет того, что устройство для проведения испытаний смазочных масел включает в себя прямоугольный стальной резервуар для масла, смонтированный на горизонтальном основании под наклоном в 25°, в переднюю стенку резервуара введен шпиндель с закрепленными иглами с приводом от электродвигателя, частота вращения электродвигателя, поддерживается контролером, а режим работы реле времени, шпиндель при вращении набрасывает иголками масло на рабочую пластину, размещенную в верхней части резервуара, температура пластины и масла в резервуаре поддерживается при помощи цифровых контроллеров, верхняя часть резервуара имеет фланец, к которому крепится винтами съемная крышка, отделенная от резервуара прокладкой с функциями герметизации и уменьшения теплопередачи между крышкой и резервуаром, на внешней стороне крышки для сбора масла имеется вертикальный бортик, окаймляющий окно для размещения рабочей пластины, к нижней части бортика примыкает отверстие для слива масла с поверхности крышки обратно в резервуар.

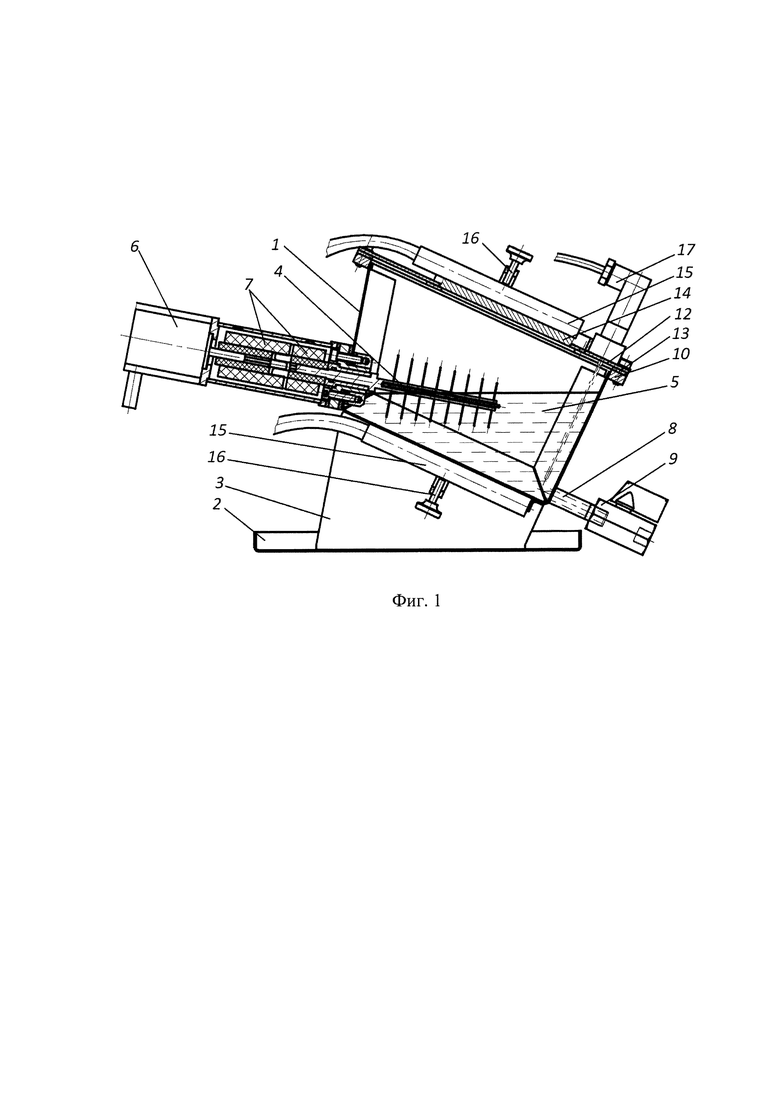

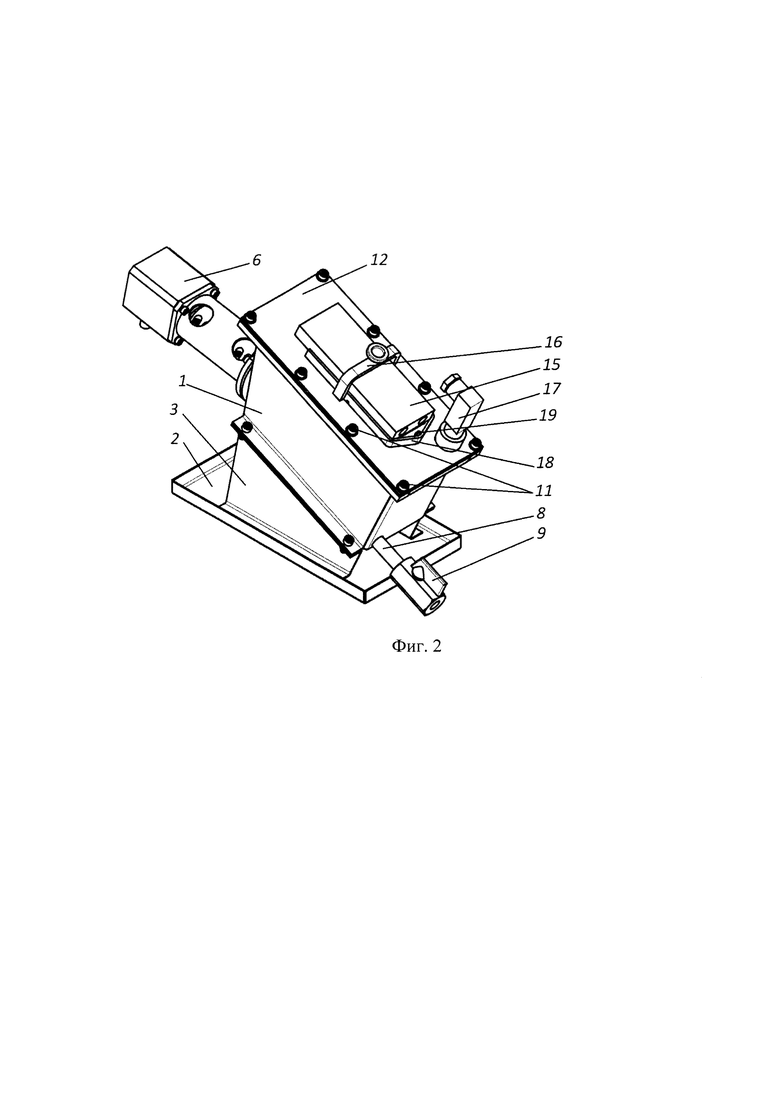

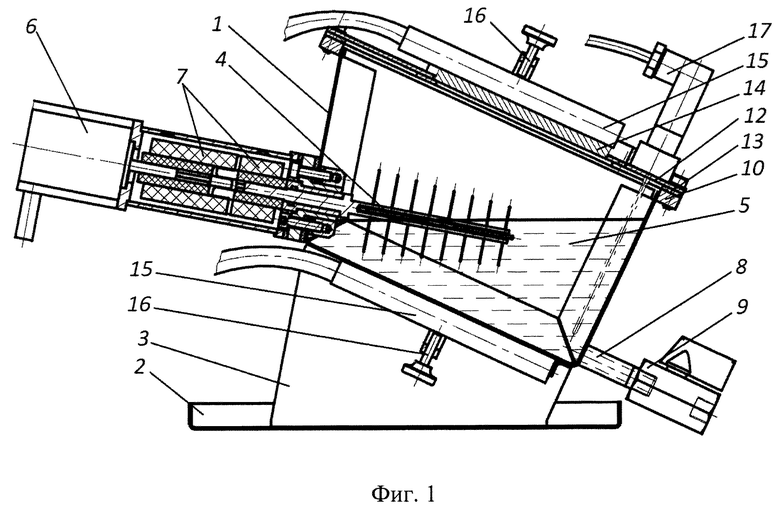

На фигурах 1, 2 представлено устройство для определения склонности масел к образованию ВТО.

Устройство содержит прямоугольный сварной резервуар 1, для испытуемого масла со скошенной передней стенкой. Резервуар выполнен из нержавеющей стали и установлен под наклоном к горизонтальному основанию 2 на двух опорах 3. Внутри резервуара размещен шпиндель с иголками 4, частично погруженный в испытуемое масло 5. Вращение шпинделя осуществляется от электродвигателя 6, через муфту 7. Для слива масла после завершения испытаний в нижней части резервуара имеется патрубок 8 и кран 9. К верхней части резервуара приварен фланец 10. К фланцу крепится восьмью винтами 11 крышка 12 через прокладку 13 из паронита. В крышке имеется прямоугольное окно, в котором размещена рабочая пластина 14, выполненная из алюминиевого сплава. Нагрев и поддержание температурного режима рабочей пластины осуществляется нагревателем 15, прижатым струбциной 16. Аналогичный нагреватель и струбцина размещены в нижней части резервуара для нагрева и поддержания температурного режима масла в резервуаре. Контроль температуры масла выполняется термопарой 17, контроль температуры рабочей пластины выполняется термопарой, вводимой в отверстие сбоку рабочей пластины (на чертежах не указано). Вокруг окна и рабочей пластины к крышке приварен вертикальный бортик 18 для сбора масла, проникающего в процессе набрасывания на рабочую пластину в зазор между пластиной и крышкой. Возле нижней части бортика выполнено отверстие 19 для слива масла обратно в резервуар. Управление электродвигателем, поддержание температурного режима обоих нагревателей осуществляется цифровыми контроллерами, размещенными в общем электронном блоке (на чертеже не указан).

Для испытания масло заливают в резервуар 1 через окно крышке 12, крепят рабочую пластину 14 и верхний нагревательный элемент 15, затем выставляют на регуляторах необходимые параметры: температуры масла и рабочей пластины, частоту и режим работы электродвигателя. После выхода устройства на режимные параметры начинают испытание. Вращающийся шпиндель 4 набрасывает с иголок капли масла на доступную в окне крышки горячую поверхность рабочей пластины 14. Стекая к нижней части пластины капли масла нагреваются и образуют ВТО в виде кокса или лака. Та часть масла, которая попала в зазор между рабочей пластиной и крышкой не растекается по внешней верхней поверхности, а задерживается вертикальным бортиком 18, скапливаясь в нижней части бортика, масло через отверстие 19 возвращается обратно в резервуар. Так как безвозвратные потери масла снижены, нет необходимости в доливе масла в резервуар в процессе испытаний. Теплопередача от верхнего нагревательного элемента 15 к маслу по стенкам резервуара снижена, так как между крышкой и резервуаром установлена паронитовая прокладка толщиной 3 мм. После окончания испытания рабочая пластина демонтируется. Оценка ВТО производится визуально и по изменению веса пластины до и после испытаний. Внутри резервуара и на нижней части крышки в процессе многих испытаний могут накапливаться отложения в виде нагара и кокса. Их можно удалить механическим способом, демонтировав крышку.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки склонности масел к образованию высокотемпературных отложений в газотурбинных двигателях | 2018 |

|

RU2699665C1 |

| УСТАНОВКА ДЛЯ ОЦЕНКИ СКЛОННОСТИ МАСЕЛ К ОБРАЗОВАНИЮ ВЫСОКОТЕМПЕРАТУРНЫХ ОТЛОЖЕНИЙ | 2007 |

|

RU2345349C1 |

| ПРИБОР ДЛЯ ОЦЕНКИ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ МОТОРНЫХ МАСЕЛ | 2001 |

|

RU2199114C1 |

| СПОСОБ ДИСТИЛЛЯЦИИ ОДНОРОДНЫХ ЖИДКОСТЕЙ И РАЗДЕЛЕНИЯ СМЕСЕЙ ЖИДКОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2408539C2 |

| Жидкостный термостат | 1987 |

|

SU1508108A1 |

| Жидкостной термостат | 1989 |

|

SU1739216A1 |

| ТЕРМОРЕГУЛИРУЕМОЕ КРИОСТАТНОЕ УСТРОЙСТВО | 2007 |

|

RU2366999C1 |

| Газостат | 1986 |

|

SU1344516A1 |

| СПОСОБ ОЦЕНКИ СКЛОННОСТИ МАСЕЛ К ОБРАЗОВАНИЮ ВЫСОКОТЕМПЕРАТУРНЫХ ОТЛОЖЕНИЙ | 2017 |

|

RU2635455C1 |

| Устройство для непрерывного плавления,обезвоживания,разогрева и очистки битума | 1983 |

|

SU1122766A1 |

Изобретение относится к лабораторному оборудованию и может быть использовано для проведения испытаний смазочных масел с целью определения их склонности к образованию высокотемпературных отложений (ВТО) в зоне контакта масел с горячей поверхностью при работе в системе смазки различных объектов, маслу в резервуаре. Устройство для проведения испытаний смазочных масел включает в себя прямоугольный стальной резервуар для масла, смонтированный на горизонтальном основании под наклоном в 25°, в переднюю стенку резервуара введен шпиндель с закрепленными иглами с приводом от электродвигателя. Шпиндель при вращении набрасывает иголками масло на испытательную пластину, размещенную в верхней части резервуара. Температура пластины и масла в резервуаре поддерживается при помощи цифровых контроллеров. Верхняя часть резервуара имеет фланец, к которому крепится винтами съемная крышка, отделенная от резервуара прокладкой с функциями герметизации и уменьшения теплопередачи между крышкой и резервуаром. На внешней стороне крышки для сбора масла имеется вертикальный бортик, окаймляющий окно для размещения испытательной пластины, а к нижней части бортика примыкает отверстие для слива масла с поверхности крышки обратно в резервуар. Техническим результатом является снижение потерь масла при работе устройства, что позволяет в итоге отказаться от процедуры долива масла в процессе испытаний, облегчение обслуживания устройства за счет установки съемной крышки, снижение теплопередачи от верхнего нагревателя рабочей пластины к маслу в резервуаре. 2 ил.

Устройство для проведения испытаний смазочных масел включает в себя прямоугольный стальной резервуар для масла, смонтированный на горизонтальном основании под наклоном в 25°, частично погружаемый в испытуемое масло шпиндель с закрепленными иглами, введенный в переднюю стенку резервуара, привод от электродвигателя, муфту, через которую осуществляется вращение шпинделя, рабочую пластину, размещенную в верхней части резервуара, и верхняя часть резервуара имеет фланец, к которому крепится винтами съемная крышка, отделенная от резервуара прокладкой с функциями герметизации и уменьшения теплопередачи, на внешней стороне съемной крышки для сбора масла имеется вертикальный бортик, окаймляющий окно для размещения рабочей пластины, к нижней части бортика примыкает отверстие для слива масла с поверхности крышки обратно в резервуар, стальной резервуар имеет патрубок и кран для слива масла после испытаний, при этом устройство включает первый нагреватель, прижатый струбциной к рабочей пластине, с помощью которого происходит нагрев и поддержание температурного режима рабочей пластины, и второй нагреватель, прижатый аналогичной струбциной для нагрева и поддержания температурного режима масла в резервуаре, а также две термопары для осуществления контроля температуры масла и температуры рабочей пластины.

| Способ приведения в действие канатно-подвесной дороги | 1938 |

|

SU56623A1 |

| УСТАНОВКА ДЛЯ ОЦЕНКИ СКЛОННОСТИ МАСЕЛ К ОБРАЗОВАНИЮ ВЫСОКОТЕМПЕРАТУРНЫХ ОТЛОЖЕНИЙ | 2007 |

|

RU2345349C1 |

| УСТАНОВКА ДЛЯ ОЦЕНКИ СКЛОННОСТИ КОМПРЕССОРНЫХ МАСЕЛ К ОБРАЗОВАНИЮ ВЫСОКОТЕМПЕРАТУРНЫХ ОТЛОЖЕНИЙ | 2010 |

|

RU2446397C1 |

| Пожароизвеститель с ртутным контактным термометром | 1930 |

|

SU23175A1 |

| Метод оценки моторных свойств и определения термоокислительной стабильности | |||

| ПРИБОР ДЛЯ ОЦЕНКИ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ МОТОРНЫХ МАСЕЛ | 2001 |

|

RU2199114C1 |

| Установка для определения термоокислительной стабильности топлив | 1985 |

|

SU1552100A1 |

| FR 2880689 A1 14.07.2006. | |||

Авторы

Даты

2023-10-31—Публикация

2022-11-17—Подача