Изобретение относится к способам переработки смешанной натриево-калиевой глиноземсодержащей шихты при производстве глинозема.

Известен способ спекания глиноземной шихты при непрерывном одностадийном нагреве материала во вращающейся печи с цепной завесой, включающий подачу пульпы самотеком наливом, возврат уловленной технологической пыли за цепную завесу в слой материала и в зону горения [Авторское свидетельство СССР 786238 А1, опубл. 15.07.1989 г. бюл. №26].

Недостаток известного способа состоит в следующем: пыль, возвращаемая за цепную завесу, вновь выносится из печи, не достигая зоны высоких температур, что увеличивает циркуляцию пыли в системах печного агрегата и безвозвратный унос тонкодисперсной пыли.

Наиболее близким к изобретению по технической сущности является способ термообработки натриево-калиевой глиноземсодержащей шихты включающей ее сушку, нагревание, декарбонизацию, спекание во вращающейся печи в противотоке греющих газов и спекаемого материала, улавливание пыли из отходящих газов и разделение ее по крупности в многоступенчатой системе газоочистки, подачу части пыли на спекание, причем на спекание подают пыль, уловленную в первых ступенях системы газоочистки с содержанием частиц крупностью менее 0,012 мм до 30 об. % [Авторское свидетельство СССР 1730037 А1 опубл. 30.04.1992 г. бюл. №16].

Недостатком данного способа является нарушение технологического процесса спекания и снижение производительности печи, высокий удельный расход топлива, а также проблемы с утилизацией, выводимой из процесса спекания тонкодисперсной пыли электрофильтров и накапливаемой в отвалах, загрязняя окружающую среду.

Способ термообработки натриево-калиевой глиноземсодержащей шихты по прототипу предусматривал подачу мелкодисперсной технологической пыли, уловленной в 1, 2, 3 электрических полях электрофильтров в увлажненном виде (пульпа) в загрузочную часть печи спекания, при этом возврат пыли электрофильтров в печь приводит к возрастанию в обрабатываемом сырье щелочных соединения и увеличению адгезии (липкости) материала. При переходе в вязко текучее состояние происходит зарастание (налипание) цепей и внутренней поверхности корпуса печи. Процесс постепенного зарастания печи в цепной зоне приводит к нарушению технологического процесса, снижению производительности печи, увеличению температуры термообработки материала, а значит требует дополнительного расхода топлива. Если учесть, что в процессе очистки в пылевой камере оседает до 15% частиц фракцией более 50 мкм, то оставшаяся пыль, имеющая различный химический состав, приближенный к составу шихты, но с повышенным содержанием щелочных соединений улавливается электрофильтрами (1, 2, 3, 4, 5 полями), но при этом повышается щелочной модуль шихты. При применяемому по прототипу способу в процессе спекания натриево-калиевой глиноземсодержащей шихты технологическая пыль после очистки пылегазовой смеси возвращается в печь, характерным при этом является то, что определенная ее часть (в основном частицы менее 50 мкм) не успевает полностью пройти термообработку и вновь выносится с потоком в пыле - газоочистные установки. Эта пыль, образованная и уносимая из цепной зоны на участке сушки материала, а также в зоне декарбонизации, не успевает пройти физико-химические превращения в полном объеме и вновь улавливается в установках очистки газов. Таким образом около 30% подаваемой в печь технологической пыли мелкодисперсной фракции вновь осаждается в цепной зоне откуда до 65% выносится и не участвует в технологическом процессе производства спека.

Возврат в печь пыли, уловленной электрофильтрами 1, 2, 3, 4, 5 полями с повышенным содержанием щелочных соединений приводит к увеличению температуры термообработки материала, а значит требует дополнительного расхода топлива.

Цель изобретения - снижение расхода сырьевого компонента (известняка), снижение выбросов тонкодисперсной пыли электрофильтров в атмосферный воздух и утилизация пыли электрофильтров с повышенным содержанием щелочных соединений.

Задачей, на решение которой направлено изобретение, является разработка эффективного способа термообработки натриево-калиевой глиноземсодержащей шихты снижение выбросов тонкодисперсной пыли электрофильтров в атмосферный воздух путем вывода из печи пыли электрофильтров с повышенным содержанием щелочных соединений и ее утилизации.

Поставленная задача достигается тем, что согласно заявляемого способа в печь спекания возвращают только пыль уловленную в пылевой камере, а тонкодисперсную пыль, уловленную в 1, 2, 3 электрических полях электрофильтров, направляют в коррекционные бассейны сырьевого цеха, при этом исключается существенные изменения щелочного модуля в цепной зоне печи, так как изменение дозировок сырьевых добавок происходит с учетом вводимой технологической пыли на стадии приготовления шихты.

Техническим результатом заявляемого способа является сокращение удельного расхода топлива в процессе спекания шихты и снижение расхода сырьевого компонента (известняка), снижение выбросов тонкодисперсной пыли электрофильтров в атмосферный воздух, а также утилизация тонкодисперсной пыли электрофильтров путем использования ее в качестве активных добавок в дорожные смеси и в качестве мелиорантов для раскисления почв.

Сущность способа заключается в том, что термообработку глиноземсодержащих шихт проводят во вращающихся печах спекания включая их сушку и нагрев в противотоке греющего газа и материала, последующую очистку отходящих газов в многоступенчатой пылеулавливающей системе (пылевой камере и многопольных электрофильтрах), возврат в печь только пыль, уловленную в первой ступени очистки технологической пыли (пылевой камере), а тонкодисперсную пыль уловленную в 1, 2, 3 электрическом поле электрофильтра выводят из печи и направляют в коррекционные бассейны для приготовления сырьевой известняково-нефелиновой шихты, а пыль, уловленную в 4 и 5 электрическом поле электрофильтра, направляют на грануляцию и используют в качестве морозостойких добавок в дорожные смеси.

Сопоставимый анализ способов термообработки натриево-калиевой глиноземсодержащей шихты с предлагаемым показывает принципиальное отличие последнего, как с точки зрения его новизны, так и с точки зрения использования выводимой из процесса термообработки пыли электрофильтров. Ранее предлагаемое техническое решение термообработки натриево-калиевой глиноземсодержащей шихты с выводом пыли уловленной в 1, 2, 3 электрическом поле электрофильтров из печи и направлением ее в процесс приготовления сырьевой известняково-нефелиновой шихты, а также ее утилизацией использованием в качестве мелиоранта для раскисления кислых почв, а пыль уловленную в 4 и 5 электрическом поле электрофильтров утилизацией ее путем использования в качестве морозостойкой добавки в дорожные смеси не заявлялось и поэтому заявляемый способ соответствует критерию "новизна". Сравнение заявляемого способа с другими техническими решениями позволяют сделать вывод, что признаки, отличающие его от существующих способов термообработки натриево-калиевой глиноземсодержащей шихты, выявлены при изучении данной области техники и, следовательно, обеспечивает заявляемому решению соответствие критерию "существенные отличия".

Заявляемый способ опробован на глиноземном производстве в АО «РУСАЛ Ачинск». Способ термообработки натриево-калиевой глиноземсодержащей шихты в печах спекания глиноземного производства осуществляли следующим образом.

Согласно существующего способа термообработки натриево-калиевой глиноземсодержащей шихты, принятого за прототип, мелкодисперсная технологическая пыль, уловленная в 1, 2, 3 полях электрофильтров в увлажненном виде (пульпа) подается с шихтой в загрузочную часть печи спекания.

При определении физико-химических характеристик технологической неорганической пыли, улавливаемой электрофильтрами печей спекания АО «РУСАЛ Ачинск» установлено, что от 55% до 65% выносится из зоны сушки печи, следовательно из пульпы, подаваемой в загрузочную часть печи с шихтой успевает испариться влага, а химические изменения, необходимые для образования спека не завершаются в необходимом объеме. Очевидным является то, что неорганическая технологическая пыль, не прошедшая термообработки по физико-химическим характеристикам близка к составу шихты. Поскольку добавление воды, в утилизируемую пыль перед возвращением ее в загрузочную часть печи, приводит к увеличению щелочных соединений при этом повышается щелочной модуль. Существенным недостатком способа термообработки, принятого за прототип, является то, что при возрастании в составе сырья щелочных соединения увеличивается адгезия (липкости) материала. При переходе в вязко текучее состояние происходит зарастание (налипание) цепей и внутренней поверхности корпуса печи. Процесс постепенного зарастания печи в цепной зоне приводит к нарушению технологического процесса, снижению производительности печи, потерям выпуска продукции при остановке оборудования на очистные работы.

Согласно способу по прототипу, более крупная пыль с размером частиц более 50 мкм, уловленная в пылевой камере, возвращается для подачи ее в печь. Более мелкие частицы после очистки в электрофильтрах выводятся из оборота в отвал и при этом загрязняют территорию и окружающую среду.

Согласно заявляемому способу термообработки натриево-калиевой глиноземсодержащей шихты пыль, уловленная в 1, 2, и 3 электрическом поле электрофильтров транспортируется пневмовинтовым насосом в отделение приготовления шихты сырьевого цеха в коррекционный бассейн, таким образом снижая расход вводимого в сырье известняка от 8% до 18%. Согласно предлагаемому способу пыль, уловленную в 1, 2, 3 электрическом поле электрофильтра, предлагается направлять на грануляцию и затем использовать в качестве мелиоранта кислых почв. Гранулирование выводимой из процесса тонкодисперсной пыли электрофильтров обеспечивает ее дальнейшую утилизацию и снижение выбросов в окружающую среду.

Пыль, уловленную в 4 и 5 электрическом поле электрофильтра, направляют на грануляцию и используют в качестве морозостойких добавок в дорожные смеси.

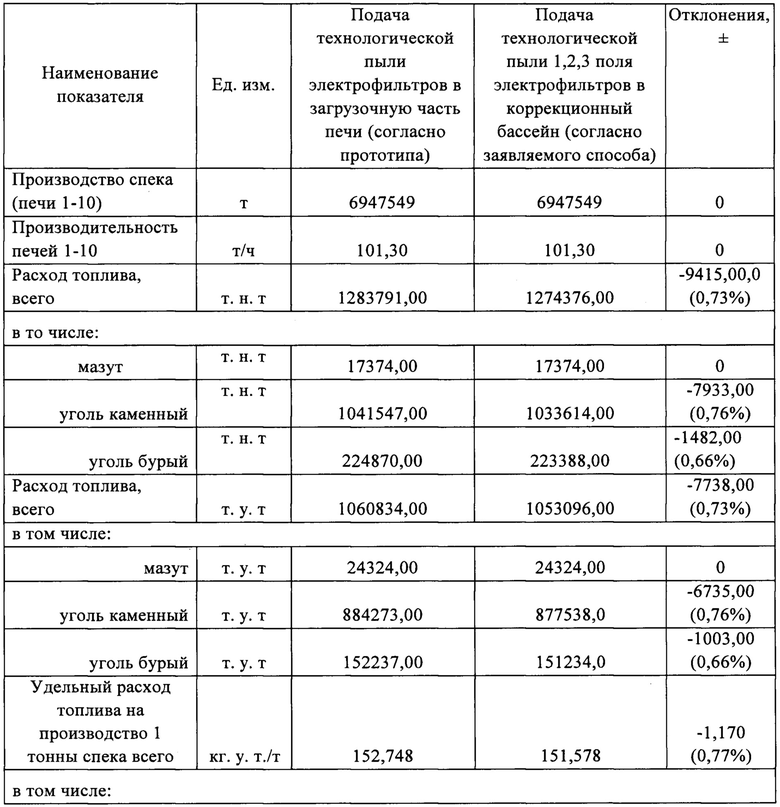

В таблице 1 представлены сравнительные технико-экономические показатели на основании утвержденных планов на 2022 год для разных способов утилизации технологической пыли.

По результатам расчетов, из таблицы 6 следует, что при подаче в коррекционный бассейн выведенной из оборота пыли, очищенной электрофильтрами 1, 2 и 3 полей, расход угля снизится на 1,170 кг условного топлива для производства 1 тонны спека, а с учетом выпуска продукции печами 1-10, экономия угольного топлива составит 9415,0 тонны в год.

Кроме того, такой способ утилизации мелкодисперсной пыли позволит:

1. Уменьшить расход сырьевых компонентов шихты;

2. Снизить расход электроэнергии за счет частичного высвобождения мощностей шаровых мельниц для измельчения заменяемых сырьевых компонентов.

Расчетные данные частичной замены известняка приведены в таблице 2.

При возвращении в коррекционный бассейн мелкодисперсной технологической пыли, уловленной электрофильтрами 1, 2 и 3 полей позволит уменьшить количество вновь вводимого известняка для производства 1 тонны шихты с 533,89 кг до 476,22 кг, что ниже на 10,8%.

Вывод из оборота неорганической пыли и направление ее в коррекционный бассейн сырьевого цеха позволит сократить расход известняка до 531252,0 тонн в год.

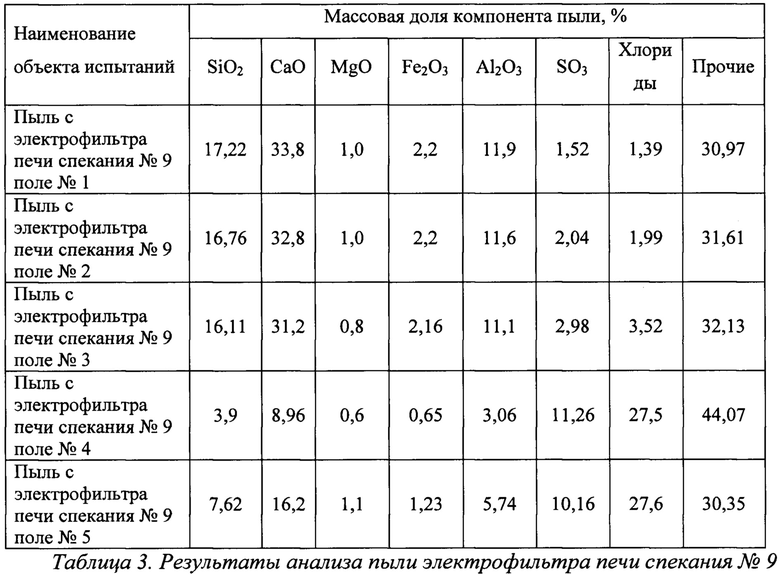

Применение заявляемого способа позволяет обеспечить утилизацию тонкодисперсной пыли электрофильтров печей спекания, при этом учитывая различный химический состав пыли по полям электрофильтра (таблица 3) можно данную пыль разделить и пыль, уловленную в 1,2 и 3 электрическом поле электрофильтров, использовать в качестве кальций содержащего удобрения - мелиоранта в сельском хозяйстве, а пыль с 4 и 5 поля электрофильтров, имеющее в своем составе больше сульфатов и хлоридов, применять в качестве активной морозостойкой добавки в дорожном строительстве. Химический анализ пыли всех полей электрофильтров печи спекания №9 АО «РУСАЛ Ачинск» приведен в таблице 3.

Как показал химический анализ пыли электрофильтров, распределение компонентов в пыли разное. Наибольшая массовая доля оксида кальция, необходимого для применения в качестве известкового мелиоранта, отмечается в пыли, отобранной с 1, 2 и 3 полей электрофильтра, которая соответственно равна 33,8; 32,8 и 31,2% мас. Пыль 4 и 5 полей электрофильтра содержит намного меньше активного оксида кальция, соответственно 8,96 и 16,2% мас. Поэтому, в качестве мелиоранта может быть более эффективной пыль 1-3 полей электрофильтров печей спекания АО «РУСАЛ Ачинск».

Опытно-полевая апробация по вводу пыли в качестве мелиоранта для раскисления почвы с рН 4,8 ед., показала нейтрализацию почвы до рН 7ед. при вводе данной пыли в количестве 4 кг/м2 и ее положительное влияние на всхожесть и урожайность сельскохозяйственных культур. После внесения пыли газоочистных сооружений печей спекания содержание калия в почве увеличилось с 98 до 169 мг/кг, содержание кальция возросло с 0,09 до 0,3 ммоль/100 г, содержание фосфора с 130,4 до 340,6 мг/кг, марганца - с 23,4 до 98,8 мг/кг, органического вещества с 1,6 до 3,5%. Содержание алюминия и фтора практически осталось на том же уровне. Содержание тяжелых металлов в почве до и после ввода данного мелиоранта находилось на уровне ниже ПДК.

Введение в состав дорожной смеси пыли с 4 и 5 поля электрофильтра печи спекания позволяет повысить морозостойкость затвердевших нефелиново-щебеночных дорожных смесей и улучшить эксплуатационные свойства основания дорожного покрытия. При использовании в качестве активатора нефелиново-щебеночной дорожной смеси отходов газоочистных сооружений в количестве от 1,5 до 3,5% ускоряется процесс твердения смеси, а прочность образцов затвердевшей дорожной смеси возрастает в 1,5-1,8 раза. При введении в нефелиново-щебеночную смесь пыли с 4 и 5 поля электрофильтра газоочистных установок печей спекания в количестве 1,5% снижается водопоглощение и увеличивается морозостойкость на 25,7%, это обеспечивает повысить коэффициент морозостойкости дорожной смеси с 0,78 до 0,9.

Ввод пыли электрофильтров в загрузочную или в топочную часть печи (согласно способу принятого за прототип) приводил к выбросам пыли в атмосферный воздух выше установленных предприятию АО «РУСАЛ Ачинск» нормативов (12 г/с). Выполнение способа термообработки натриево-калиевой глиноземсодержащей шихты с выведением из печи пыли электрофильтров обеспечивал снижение выбросов пыли в атмосферу от печей спекания до 9,8 г/с установленного предприятию норматива ПДВ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термообработки натриево-калиевой глиноземсодержащей шихты | 1990 |

|

SU1730037A1 |

| Известковое удобрение для кислых почв | 2018 |

|

RU2684598C1 |

| Способ получения удобрения-мелиоранта силикатно-известнякового типа | 2017 |

|

RU2701956C2 |

| ВЯЖУЩЕЕ НА ОСНОВЕ НЕФЕЛИНОВОГО ШЛАМА ДЛЯ ДОРОЖНОГО СТРОИТЕЛЬСТВА | 2014 |

|

RU2560740C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕРОДИСТОГО ШЛАМА, ВЫВОДИМОГО ИЗ СИСТЕМЫ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1999 |

|

RU2167210C2 |

| Способ очистки отходящих газов от печей спекания глиноземного производства | 2019 |

|

RU2721702C1 |

| Способ переработки нефелиновых руд | 2023 |

|

RU2834099C1 |

| Способ переработки нефелиновой руды | 2015 |

|

RU2606821C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2015 |

|

RU2608100C1 |

| Способ переработки нефелиновых руд и концентратов | 2017 |

|

RU2702590C2 |

Изобретение относится к цветной металлургии и может быть использовано для переработки смешанной натриево-калиевой глиноземсодержащей шихты при производстве глинозема. Способ термообработки натриево-калиевой глиноземсодержащей шихты включает ее сушку, нагрев, декарбонизацию, спекание во вращающейся печи в противотоке греющих газов и спекаемого материала, улавливание пыли из отходящих газов, разделение ее в многоступенчатой системе газоочистки и подачу на спекание пыли, уловленной в первой ступени системы газоочистки. Тонкодисперсную пыль, уловленную в 1, 2, 3 электрическом поле электрофильтра, выводят из печи и направляют в коррекционные бассейны для приготовления сырьевой известняково-нефелиновой шихты. Пыль, уловленную в 4 и 5 электрическом поле электрофильтра, гранулируют и используют в качестве морозостойких добавок в дорожные смеси. Обеспечивается сокращение расходов топлива в процессе спекания шихты и сырьевого компонента – известняка, снижение выбросов пыли электрофильтров в атмосферу и утилизация пыли электрофильтров. 1 з.п. ф-лы, 3 табл.

1. Способ термообработки натриево-калиевой глиноземсодержащей шихты, включающий ее сушку, нагрев, декарбонизацию, спекание во вращающейся печи в противотоке греющих газов и спекаемого материала, улавливание пыли из отходящих газов и разделение ее в многоступенчатой системе газоочистки, подачу на спекание пыли, уловленной в первой ступени системы газоочистки, отличающийся тем, что тонкодисперсную пыль, уловленную в 1, 2, 3 электрическом поле электрофильтра, направляют в коррекционные бассейны для приготовления сырьевой известняково-нефелиновой шихты, а пыль, уловленную в 4 и 5 электрическом поле электрофильтра, направляют на грануляцию и используют в качестве морозостойких добавок в дорожные смеси.

2. Способ термообработки натриево-калиевой глиноземсодержащей шихты по п. 1, отличающийся тем, что пыль, уловленную в 1, 2, 3 электрическом поле электрофильтра, также направляют на грануляцию и затем используют в качестве мелиоранта кислых почв.

| Способ термообработки натриево-калиевой глиноземсодержащей шихты | 1990 |

|

SU1730037A1 |

| Способ получения удобрения-мелиоранта силикатно-известнякового типа | 2017 |

|

RU2701956C2 |

| Способ переработки алюмосиликатного сырья | 1989 |

|

SU1742213A1 |

| Прибор для вычерчивания кардиоидальных кривых четвертого порядка | 1930 |

|

SU21458A1 |

| Способ очистки отходящих газов от печей спекания глиноземного производства | 2019 |

|

RU2721702C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕРОДИСТОГО ШЛАМА, ВЫВОДИМОГО ИЗ СИСТЕМЫ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1999 |

|

RU2167210C2 |

| CN 112551566 A, 26.03.2021 | |||

| CN 111471866 A, 31.07.2020 | |||

| WO 2021108797 A1, 03.06.2021. | |||

Авторы

Даты

2023-11-02—Публикация

2022-10-10—Подача