Изобретение относится к способам очистки отходящих газов вращающихся печей спекания на глиноземных и цементных заводах.

Известен способ очистки газов от сернистых газов и высокоомной пыли, для этого часть пылегазового потока, увлажненную до величины не менее 90%, содержащего сернистый ангидрид, пропускают через зону барьерного разряда [Патент РФ 2077391, опубл. 20.04.1997].

Недостаток известного способа - отсутствие эффективной очистки отходящих газов от пыли и диоксида углерода.

Известен способ очистки отходящих газов вращающихся печей с помощью электрофильтров, установленных за печами. Выходящие из печи газы с помощью запечных дымососов протягиваются через электрофильтры, очищаются в них от твердых пылевых включений. Затем газы подают в реактор с насадкой, где в присутствии водяного пара вредные газообразные оксиды нейтрализуются щелочными компонентами остаточной цементной пыли [Патент РФ 2013112, опубл. 30.05.1994].

Недостаток известного способа - отсутствие эффективной очистки компонентов отходящих газов от тонкодисперсной пыли и диоксида углерода.

Наиболее близким к изобретению по технической сущности является способ очистки отходящих газов от печей спекания глиноземного производства, включающий их последовательную многостадийную очистку в пылевой камере, циклонах, электрофильтрах и последующую «мокрую» очистку в скрубберах, в которых в качестве газоочистного раствора применяют подшламовую воду [Дружинин К.Е. Совершенствование основного и вспомогательного оборудования пирометаллургических процессов и его испытания в условиях действующего производства /К.Е. Дружинин, Н.В. Немчинова, Н.В. Васюнина // Вестник ИрГТУ, 2016, №5, с. 144-152].

Недостатком данного способа является недостаточная эффективность очистки отходящих газов вращающихся печей спекания от тонкодисперсной пыли и диоксида углерода.

Учитывая, недостаточную эффективность существующей системы очистки отходящих газов от вращающихся печей спекания для достижения требуемых санитарно-гигиенических нормативов предлагается применить дополнительную ступень очистки газов перед выбросом их в атмосферу.

Цель изобретения - получение высокой степени очистки газов от тонкодисперсной пыли и диоксида углерода.

Задачей, на решение которой направлено изобретение, является разработка эффективного способа очистки отходящих газов от печей спекания от тонкодисперсной пыли и сокращения выбросов «парниковых» газов (диоксида углерода) путем направления их в технологию выделения гидроксида алюминия из алюминатных растворов гидрохимического производства.

Поставленная задача достигается тем, что для очистки отходящих газов от тонкодисперсной пыли после очистки газов в пылевой камере, циклонах и электрофильтрах применяют дополнительную ступень «мокрой» очистки в скруббер-электрофильтрах и затем очищенные газы нагнетателями направляют в карбонизаторы для использования диоксида углерода, содержащихся в очищенном от пыли газе, в технологическом процессе осаждения гидроксида алюминия из алюминатных растворов глиноземного производства, при этом массовая доля диоксида углерода в направляемом на карбонизацию газе должна быть не менее 18,5%.

Техническим результатом заявляемого способа является очистка атмосферного воздуха от пыли и углекислого газа, находящихся в выбросах от вращающихся печей спекания, и последующее их использование для выделения гидроксида алюминия из алюминатных растворов глиноземного производства. Сущность способа заключается в том, что очистка газов вращающихся печей спекания от составляющих его ингредиентов производится многоступенчатым методом, что дает возможность сначала очистить газы от крупнодисперсной пыли в пылевой камере, циклонах и многопольных электрофильтрах, последующей очистке от тонкодисперсной пыли в скруббер-электрофильтрах, а затем направить очищенные от пыли газы в технологический процесс стадии карбонизации глиноземного производства с последующим взаимодействием алюминатного раствора с углекислым газом, при этом содержание каустической щелочи уменьшается, что ведет к снижению стойкости алюминатного раствора и выделению гидроксида алюминия в осадок. В направляемых на карбонизацию газах для полного выделения гидроксида алюминия из алюминатного раствора необходимо поддерживать массовую долю диоксида углерода не менее 18,5%. При этом в выбросах отходящих газов после использования их в технологическом процессе карбонизации алюминатных растворов обеспечивается более низкое содержание диоксида углерода.

Сопоставимый анализ способов очистки отходящих газов вращающихся печей спекания глиноземного производства с предлагаемым показывает принципиальное отличие последнего, как с точки зрения его новизны, так и с точки зрения использования составляющих отходящих газов. Ранее предлагаемое техническое решение очистки отходящих газов вращающихся печей спекания с применением дополнительной ступени очистки в скруббер-электрофильтрах и последующим направлением очищенных от тонкодисперсной пыли газов с массовой долей не менее 18,5% диоксида углерода на карбонизацию алюминатных растворов не заявлялось и поэтому заявляемый способ соответствует критерию "новизна". Сравнение заявляемого способа с другими техническими решениями позволяют сделать вывод, что признаки, отличающие его от существующих методов очистки газов вращающихся печей, выявлены при изучении данной области техники и, следовательно, обеспечивает заявляемому решению соответствие критерию "существенные отличия".

Заявляемый способ опробован на глиноземном производстве в АО «РУСАЛ Ачинск». Способ очистки отходящих газов от печей спекания глиноземного производства осуществляли следующим образом.

Образующийся в результате спекания сырьевой шихты во вращающихся печах спек поступает в колосниковые холодильники, а газы из печей спекания, содержащие в основном спековую пыль, направляются в систему очистки газов, включающую пылевую камеру, циклоны и электрофильтры и мокрую очистку в скрубберах, где очищаются от пыли и сбрасываются в атмосферу через трубу. В процессе промышленных испытаний газы от печей спекания после дополнительной очистки в скруббер-электрофильтрах направляли в глиноземный цех на карбонизацию алюминатных растворов. По технологическим требованиям для полного выделения гидроксида алюминия содержание СО2 в этих газах должно быть не менее 18,5% об. Но в связи с тем, что процесс спекания глиноземсодержащей шихты во вращающихся печах спекания сопровождается значительным пылевыделением, основная масса пыли выносится из печи вместе с отходящими газами. Для очистки газовых выбросов печей спекания от содержащейся в них пыли смонтированы пылеулавливающие устройства, обеспечивающие очистку газовых выбросов. Печные газы предварительно в пылевой камере очищаются от крупной фракции пыли (более 50 мкм). При этом газовый поток, проходя через пылевую камеру, теряет скорость и частицы пыли осаждаются в бункеры пылевой камеры. Отмечено, что в пылевых камерах на каждой печи спекания осаждается от 8 до 15% пыли. Последующая очистка газов печей спекания происходит в батареях циклонов, где осаждаются частицы размером более 20 мкм. Частицы пыли центробежной силой отбрасываются к стенке цилиндрической части циклона и по ней перемещаются к конической части, из которой пыль ссыпается в приемный бункер, а очищенный газ, меняя свое направление, движется вверх, поступая для дальнейшей очистки в электрофильтры. На каждую печь установлены две группы по 8 циклонов в каждой, в которых оседает 70-75% пыли фракции 20-25 мкм. В качестве следующей ступени очистки воздуха от пыли в АО «РУСАЛ Ачинск» применяются пятипольные электрофильтры СФ НИОГАЗ. Процесс обеспыливания газов в электрофильтрах происходит при напряжении 80 кВ, под действием сил электрического поля взвешенные частицы пыли заряжаются и движутся к осадительным электродам, на поверхности которых осаждаются и разряжаются. Удаление пыли с электродов предусмотрено путем встряхивания специальными механизмами. Степень очистки газов после электрофильтров достигает 96-97%.

Вместе с тем, существующая система очистки газов на печах спекания не обеспечивает достаточно полной их очистки от тонкодисперсной пыли (крупностью менее 3-5 мкм). Для очистки от тонкодисперсной пыли газы после многопольных электрофильтров направляли на дополнительную степень мокрой очистки газов в скруббер-электрофитрах КМ-21. Скруббер-электрофильтр КМ-21 предназначен для очистки газов от твердых загрязняющих веществ крупностью менее 5 мкм и предварительного охлаждения до 45-55°С газов, содержащих углекислый газ, идущих в нагнетатель Н-1200-26-1 для последующей передачи их на передел карбонизации гидрохимического производства гидроксида алюминия. Скруббер-электрофильтр представляет собой мокрый пылеулавливающий аппарат, состоящий из двух частей: скруббера и электрофильтра. Скруббер - это металлическая колонна, полая, с внутренним диаметром 5800 мм. Корпус сварной, состоящий из листов стали толщиной 8-12 мм. Внутри скруббера на отметке +7,2; +9,5 +16,8 м по диаметральному сечению устанавливаются стальные прутки, диаметром 22 мм, для укладки колец «Рашига» и сетки 20×20×5. Над решетками на высоте 1000 мм располагаются водоструйные форсунки из труб с диаметром выходного отверстия 100-110 мм для распыления жидкости в скруббере. На каждой отметке (ярусе) установлены 4 форсунки так, чтобы распыленная жидкость (вода) перекрывала все полое пространство скруббера. Жидкость подается по трубопроводам диаметром 325 мм на отметки +7,2; +9,5; +16,8 м, а непосредственно к форсункам по трубопроводу диаметром 159 мм. На трубопроводах для регулирования расхода воды на очистку газа установлена запорная арматура (задвижки). В нижней части скруббера располагается конусообразный бункер с гидрозатвором. Гидрозатвор служит для поддержания определенного уровня воды, а бункер-конус - для сброса уловленной пыли через сливной патрубок наружу в виде шлама. Скруббер-электрофильтр КМ-21 двухсекционный, в каждой секции предусмотрено два подвода тока высокого напряжения для питания коронирующих электродов. Скруббер-электрофильтр по ходу газа разделен на две зоны: на скрубберную, где происходит равномерное распределение газа по всему сечению аппарата и улавливание крупных частиц пыли, и на собственную часть скруббер-электрофильтра.

Принцип улавливания пыли в скруббере основывается на свойствах смачиваемости пыли, содержащейся в газе. Запыленный газ через входной патрубок поступает в скруббер снизу вверх, где и происходит контакт частиц пыли с водой. Для увеличения контакта вода поступает в скруббер через форсунки. Дробление воды на мелкие капли происходит на решетках с уложенными в один слой кольцами «Рашига». В скруббере улавливается крупнодисперсная пыль диаметром частиц более 5 мкм. Улавливание пыли диаметром менее 5 мкм происходит в электрофильтре.

После очистки газов в скруббер-электрофильтре они нагнетателями направлялись на карбонизацию алюминатных растворов. Нагнетатель выполнен в виде одноцилиндровой двухступенчатой машины одностороннего всасывания. Всасывающий патрубок - прямоугольного сечения, нагнетательный патрубок - круглый. Оба патрубка расположены в нижней половине корпуса и направлены в низ. Воздух, поступающий в нагнетатель, должен быть очищен от твердых минеральных частиц и примесей, которые могут вызвать механический износ или разбаланс ротора. Количество твердых частиц пыли в поступающем в нагнетатели воздухе не должно быть более 0,02 г /м3.

Согласно предлагаемого технического решения очищенные печные газы печей спекания после дополнительной очистки в скруббер - электрофильтрах КМ-21 нагнетателями направляли на передел карбонизации глиноземного цеха АО «РУСАЛ Ачинск». При направлении очищенных газов печи спекания на передел карбонизации глиноземного цеха происходит химическое взаимодействие углекислого газа, содержащегося в отходящих технологических газах печей спекания, с алюминатным раствором в карбонизаторах. Карбонизатор представляет собой цилиндрический сосуд с коническим днищем. Алюминатный раствор после процесса его обескремнивания подается в карбонизатор по трубопроводу, при этом перемешивание производится центральным секционным аэролифтом, путем подачи в него сжатого воздуха. Подвод топочных газов осуществляется через барботеры, опущенные вертикально вниз в раствор. Для очистки и ремонта карбонизатор имеет боковой и нижний люки на конусе и два люка на крышке карбонизатора.

Учитывая, что печные газы содержат в значительном количестве углекислый газ, одним из вариантов снижения величины их выбросов от печей спекания является направление отходящих газов для использования их в технологическом процессе получения гидроксида алюминия. Для реализации такого технического мероприятия было предложено направить отходящие газы печи спекания №1 на предварительную дополнительную очистку в мокрые скруббер - электрофильтры КМ-21 и затем через нагнетательную станцию очищенные от пыли газы перевести на карбонизацию алюминатных растворов.

Карбонизация алюминатных растворов осуществляется барботированием через раствор смеси газов, содержащих СО2. Сущность процесса состоит в нейтрализации едкой щелочи с образованием соды:

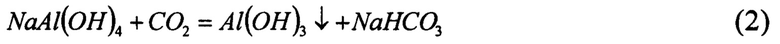

При взаимодействии алюминатного раствора с углекислым газом, содержание каустической щелочи уменьшается, что ведет к снижению стойкости алюминатного раствора и выделению гидроксида алюминия в осадок:

При глубокой карбонизации, проводимой на второй стадии (в присутствии карбонатной и бикарбонатной щелочей), происходит разложение оставшегося алюмината натрия с образованием гидроалюмокарбоната натрия  :

:

Образование бикарбоната происходит по реакции:

Выделение гидроксида алюминия происходит по реакции:

Алюминатный раствор после второй стадии обескремнивания из приемного бака насосами откачивался в головной карбонизатор многокорпусной батареи карбонизаторов первой стадии. В головной карбонизатор подавался также «затравочный» гидроксид алюминия, полученный после первой стадии карбонизации и алюмокарбонат натрия, полученный на второй стадии карбонизации. Перемещение пульпы от первого до последнего карбонизатора осуществлялось самотеком по перетокам и транспортными аэролифтами.

В процессе промышленных испытаний дымовые газы, содержащие диоксид углерода, подавали в опущенные, через крышку карбонизатора, барботеры на глубину 5 м от уровня раствора в каждом аппарате. Перемешивание пульпы в карбонизаторах происходило в основном за счет газа, подаваемого на нейтрализацию каустической щелочи в растворе и воздушных перемешивающих аэролифтов. В последний карбонизатор или емкость газ не подавали. Он служил в качестве затвора-выгружателя для стабилизации уровня в газируемых карбонизаторах. Из последнего карбонизатора пульпа поступала в сборные мешалки, а затем на сгущение в одноярусные сгустители.

Газы, прошедшие карбонизацию, выбрасывались в атмосферу, в них контролировалось содержание загрязняющих веществ. Предельно-допустимая концентрация в воздухе - аэрозоли щелочи (в пересчете на NaOH) не превышала установленного предприятию нормативу - 0,5 мг/м3.

Примеры выполнения способ очистки отходящих газов от печей спекания глиноземного производства в АО «РУСАЛ Ачинск» приведены в табл. 1. Пример 1-прототип, примеры 2-4 заявляемый способ.

Анализ табл. 1 показал, что выполнение способа по прототипу (дополнительная очистка в скруббере) обеспечивает достаточно высокую эффективность очистки от пыли неорганической (98,5%), но не приводит к необходимой степени очистки отходящих газов от печей спекания от диоксида углерода, при этом содержание диоксида углерода в выбросах в атмосферу составляет 12,8%. Проведение очистки газов печей спекания согласно предлагаемого способа при направлении их в технологический процесс карбонизации алюминатного раствора приводит к высокой степени очистки от диоксида, при этом остаточное содержание 1,0%. Применение согласно предлагаемого способа дополнительной очистки в скррубер-электрофильтрах обеспечивает высокую степень очистки от пыли (99,9%), необходимую для направления этих газов на карбонизаторы. Использование в карбонизаторах газов с содержанием пыли неприемлемо, так как приводит к загрязнению нежелательными примесями товарный продукт гидроксид алюминия и глинозем. Направление на карбонизацию газов с содержанием диоксида углерода менее 18,5% снижает производительность технологического процесса выделения гидроксида алюминия и требует большее количества пропускания газов после «мокрой очистки» в карбонизаторы. При этом выбросы диоксида углерода в атмосферу увеличиваются до 1,5%. Использование отходящих газов от печей спекания с содержанием диоксида углерода более 18,5% не приводит к увеличению их степени очистки при направлении их на карбонизацию. Регулирование содержанием диоксида углерода в отходящих газах печей спекания можно осуществлять, применяя их смешение в газоходах при направлении их на дополнительную очистку в скруббер-электрофильтры. При этом содержание диоксида углерода в отходящих газах для 12 печей спекания различное и составляет от 15 до 23%.

Предлагаемый способ очистки отходящих газов от печей спекания обеспечивает эффективную очистку от пыли и диоксида углерода путем дополнительной предварительной очистки их от пыли в скруббер-электрофильтрах и последующим направлением их для использования в технологическом процессе получения гидроксида алюминия. В направляемых на карбонизацию газах для полного выделения гидроксида алюминия из алюминатного раствора необходимо поддерживать массовую долю диоксида углерода не менее 18,5%. При этом в выбросах отходящих газов после использования их в технологическом процессе карбонизации алюминатных растворов обеспечивается более низкое содержание диоксида углерода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки отходящих газов от печей спекания глиноземного производства | 2023 |

|

RU2816389C1 |

| Карбонизатор | 2020 |

|

RU2756211C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОДШЛАМОВОЙ ВОДЫ | 2023 |

|

RU2816710C1 |

| Способ термообработки натриево-калиевой глиноземсодержащей шихты | 2022 |

|

RU2806659C1 |

| СПОСОБ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ ПЕЧЕЙ КАЛЬЦИНАЦИИ | 2023 |

|

RU2807933C1 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВ НА ГЛИНОЗЕМ | 2019 |

|

RU2711198C1 |

| Способ переработки алюмосиликатного сырья | 1989 |

|

SU1742213A1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ МИКРОГРАНУЛИРОВАННОГО КАРБОНАТА НАТРИЯ | 2005 |

|

RU2318728C2 |

| Известковое удобрение для кислых почв | 2018 |

|

RU2684598C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА ИЗ ХРОМСОДЕРЖАЩИХ БОКСИТОВ | 2016 |

|

RU2613983C1 |

Изобретение относится к способам очистки отходящих газов вращающихся печей глиноземного производства. Для очистки газов предложено применять многостадийную их очистку в пылевой камере, циклонах, электрофильтрах и последующую «мокрую» очистку от тонкодисперсной пыли в скруббер-электрофильтрах. Очищенные от пыли в скруббер-электрофильтрах отходящие газы с содержанием диоксида углерода не менее 18,5% затем направляют в карбонизаторы гидрохимического получения гидроксида алюминия. Изобретение обеспечивает очистку атмосферного воздуха от пыли и углекислого газа, находящихся в выбросах от вращающихся печей спекания, и последующее их использование для выделения гидроксида алюминия из алюминатных растворов глиноземного производства. 1 табл., 1 пр.

Способ очистки отходящих газов от печей спекания глиноземного производства, включающий их многостадийную очистку в пылевой камере, циклонах, электрофильтрах и последующую «мокрую» очистку, отличающийся тем, что «мокрую» очистку газов осуществляют в скруббер-электрофильтрах и затем направляют их в карбонизаторы гидрохимического получения гидроксида алюминия, при этом поддерживают массовую долю диоксида углерода в очищенных газах при направлении их на карбонизацию не менее 18,5%.

| ДРУЖИНИН К.Е | |||

| СОВЕРШЕНСТВОВАНИЕ ОСНОВНОГО И ВСПОМОГАТЕЛЬНОГО ОБОРУДОВАНИЯ ПИРОМЕТАЛЛУРГИЧЕСКИХ ПРОЦЕССОВ И ЕГО ИСПЫТАНИЯ В УСЛОВИЯХ ДЕЙСТВУЮЩЕГО ПРОИЗВОДСТВА/ К.Е | |||

| ДРУЖИНИН, Н.В | |||

| НЕМЧИНОВА, Н.В | |||

| ВАСЮНИНА//ВЕСТНИК ИРГТУ, 5, 2016, С | |||

| Аппарат для электрической передачи изображений без проводов | 1920 |

|

SU144A1 |

| Способ очистки дымовых газов | 1990 |

|

SU1736612A1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ВРАЩАЮЩИХСЯ ПЕЧЕЙ ЦЕМЕНТНОГО ПРОИЗВОДСТВА | 1991 |

|

RU2013112C1 |

| СПОСОБ ОЧИСТКИ ГАЗА | 1994 |

|

RU2077391C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕСЧАНОГО ГЛИНОЗЕМА ПРИ ПЕРЕРАБОТКЕ ГЛИНОЗЕМСОДЕРЖАЩЕГО СЫРЬЯ СПОСОБОМ СПЕКАНИЯ | 2005 |

|

RU2381992C2 |

Авторы

Даты

2020-05-21—Публикация

2019-08-22—Подача