Изобретение относится к составам вяжущего и может быть использовано в дорожном строительстве для укрепления оснований дорожных одежд.

Известна Композиция для ремонта асфальтобетонного покрытия, включающая вяжущее, наполнитель, добавки и растворитель, отличающаяся тем, что в качестве вяжущего использованы минеральные компоненты: высококальциевая зола-унос ТЭЦ и портландцемент, в качестве наполнителя использован кварцевый песок, в качестве добавок использованы шлам алюминиевого производства, полимерные добавки Виннапас RE 524 Z и Бермоколл Е 230 и комплексная добавка эмульбит, а для затворения использована вода при следующем соотношении компонентов, мас.%:

Данная композиция в присутствии органических добавок Бермоколл Е 230 и Виннапас RE 524 Z приводит к повышению водоудерживающей способности композиции, улучшает ее консистенцию и стабильность (однородность) состава, повышает удобоукладываемость смеси, а также предохраняет ее от расслоения.

Однако вяжущее содержит большое количество компонентов и обладает недостаточной прочностью и низкой морозостойкостью.

Известно вяжущее, приготовленное из молотого или немолотого нефелинового шлама в сочетании с портландцементом [Бескровный В.М. Применение нефелинового шлама для строительства оснований автомобильных дорог в условиях Сибири. - дисс. канд. техн. наук. Омск, 1983].

Известно также применение нефелинового шлама Ачинского глиноземного комбината при устройстве автомобильных дорог. [Методические рекомендации по применению нефелинового шлама Ачинского глиноземного комбината при устройстве автомобильных дорог в районах Западной и Восточной Сибири. Москва 1981].

Недостатком известных вяжущих является длительный срок твердения и низкая морозостойкость дорожных смесей.

Известно вяжущее, состоящее из нефелинового шлама, активаторов твердения и минеральных добавок. [Мещеряков И.В. Применение нефелиновых шламов в дорожном строительстве. - Современные научные исследования и инновации. - №10, 2012]. Данная информация взята за прототип.

Недостатком указанного состава является низкая морозостойкость и длительный срок набора прочности.

Задачей изобретения является повышение морозостойкости и ускорения твердения дорожных смесей.

Поставленная задача достигается тем, что вяжущее на основе нефелинового шлама, содержащее активатор твердения и минеральную добавку, в качестве активатора твердения содержит измельченные крупностью не более 0,1 мм гипсосодержащие отходы алюминиевого производства, а в качестве минеральной добавки содержит пыль 4-5 полей электрофильтров печей спекания глиноземного производства при следующем соотношении компонентов, мас.%:

нефелиновый шлам 80-93

гипсосодержащие отходы алюминиевого производства 5-15

пыль 4-5 полей электрофильтров печей спекания глиноземного производства 2-5.

В качестве основного компонента вяжущего использовали нефелиновый шлам ОАО «РУСАЛ Ачинск».

Минеральный состав нефелинового отвального шлама в пробах составляет: двухкальциевый силикат (более 80%), в качестве следов до 5% в отвальном шламе присутствуют: алюминаты натрия Na2O×Al2O3, кальций магниевые силикаты CaO×MgO×SiO2, натрокальциевые силикаты Na2O×CaO×SiO2, гидрогранаты кальция 3CaO×Al2O3×SiO2×(6-x)H2O, кальциевые алюминаты СаО×Al2O3

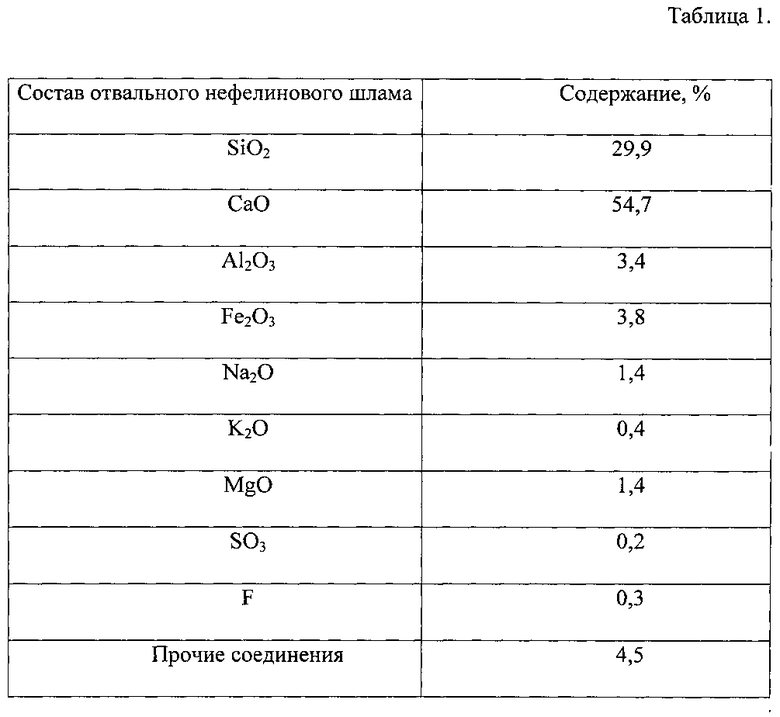

Химический состав отвального нефелинового шлама текущего глиноземного производства ОАО «РУСАЛ Ачинск» приведен в табл. 1.

Нефелиновый шлам является нетоксичным отходом и отнесен к 5-му классу опасности (не опасные отходы) для окружающей природной среды. Подтверждением этого является заключение аккредитованной лаборатории АНО «Экспертно-аналитический центр по проблемам окружающей среды «ЭКОТЕРРА» г. Москва, основанное на исследовании экспериментальным методом биотестирования компонентного состава отхода и результатов определения токсического действия водной вытяжки из него.

Санитарно-эпидемиологической экспертизой нефелинового шлама по показателям радиационной безопасности, проведенной ФГУЗ «Центр гигиены и эпидемиологии в Красноярском крае», сделано заключение, что удельная активность естественных радионуклидов, содержащихся в нефелиновом шламе, не превышает гигиенический норматив, установленный для отходов промышленного производства, используемых при изготовлении строительных материалов 1 класса и соответственно равна 66,9 Бк/кг при нормативе 370 Бк/кг.

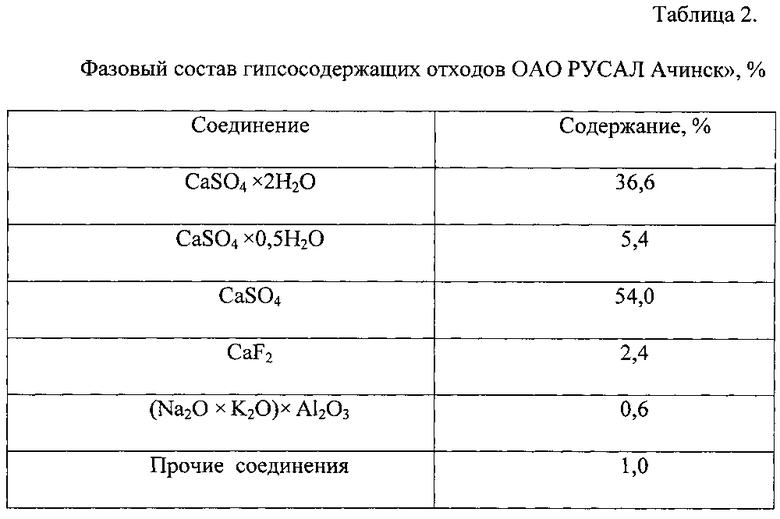

В качестве активатора твердения вяжущего нефелинового компонента предлагается использовать гипсосодержащие отходы (ГСО) производства фтористого алюминия ОАО «РУСАЛ Ачинск», на 90 - 95% состоящей из сульфата кальция, представленного смесью ангидрита и гипса (табл. 2).

Этот отход размещен на гипсохранилище ОАО «РУСАЛ Ачинск» в количестве более 120 тыс. тонн и в настоящее время практически не используется. Ранее данный отход вовлекался во вторичную переработку в ограниченных объемах, необходимых для технологии производства содопродуктов ОАО «РУСАЛ Ачинск».

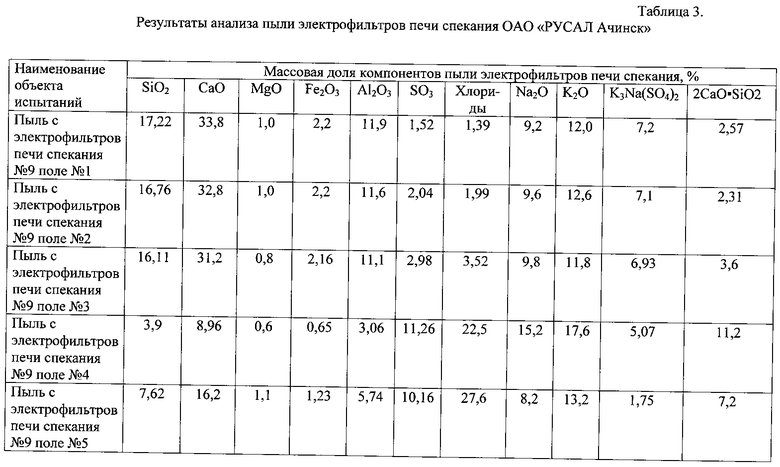

В качестве минеральной добавки, повышающей морозостойкость,в состав заявляемого вяжущего входит пыль 4 и 5 полей электрофильтров печей спекания глиноземного производства ОАО «РУСАЛ Ачинск». Химический анализ пыли всех полей электрофильтров печи спекания №9 ОАО «РУСАЛ Ачинск» приведен в табл. 3.

Как показал анализ пыли электрофильтров распределение компонентов по полям электрофильтров разное. Наибольшая массовая доля хлоридов и соединений серы отмечается в пыли, отобранной с 4 и 5 полей электрофильтра, которая соответственно равна 22,5 и 27,6. мас.%. .Поэтому для заявляемого состава можно применять только пыль 4 и 5 полей электрофильтров печей спекания ОАО «РУСАЛ Ачинск», так как содержание хлоридов и оксидов серы в 1-3 полях недостаточно и не обеспечивает адсорбционную связь с компонентами вяжущего, необходимую для достижения высоких показателей по морозостойкости образцов. Карбонаты и сульфаты кальция, входящие в состав нефелинового шлама и гипсосодержащих отходов, обладая большой емкостью поглощения, снижают концентрацию Са(ОН)2, что способствует активации физико-химических процессов гидролиза и гидратации клинкерных минералов. Амфотерные гидроксиды железа и алюминия интенсифицируют процессы образования щелочных водостойких соединений, уплотняющих структуру и повышающих водоустойчивость вяжущего. Химические соединения, входящие в состав пылей электрофильтров печей спекания, способствуют повышению удобообрабатываемости (однородности) и удобоукладываемости (плотности) гидроизоляционных свойств дорожного покрытия и повышению их морозостойкости.

Аргументом этого служит то, что нефелиновый шлам с добавкой гипсосодержащих отходов и пылей 4-5 полей электрофильтров печей спекания имеет большую стабильность при перепадах температур с одной стороны за счет гибких связей адсорбционного типа, образующихся благодаря высокой дисперсности гипсосодержащих отходов и пыли электрофильтров, а с другой стороны - развитию смешанной коагуляционно-кристаллической структуры в связи с присутствием в шламе щелочных соединений.

Испытания образцов на основе заявляемого вяжущего проводили согласно "Инструкции по применению грунтов, укрепленных вяжущими материалами, для устройства оснований и покрытий автомобильных дорог и аэродромов". - М., 1975, 126 с.

Для приготовления дорожной смеси использовали щебеночную смесь фракции 0-40 мм, которую смешивали с нефелиновым шламом с добавлением гипсосодержащих отходов и пыли 4-5 полей электрофильтров печей спекания. При уплотнении во влажном состоянии нефелиновый шлам текущего производства и щебеночно-песчаная смесь обладают способностью преобразовываться в монолитный водостойкий материал и дальнейшему набору прочности во времени. Для подтверждения оптимального состава вяжущего компонента дорожных смесей на основе гипсосодержащих отходов, нефелинового шлама и пыли электрофильтров печей спекания ОАО «РУСАЛ Ачинск» были проведены исследования по изучению характеристик и подбору составов с добавками различных количеств данных отходов и определению пределов прочности образцов по контрольным срокам твердения. В связи с длительным хранением гипсосодержащих отходов на гипсохранилище для активации их поверхностной энергии они предварительно измельчались. Тонкость помола во всех опытах соответствовала 100% доле материала измельченного до класса - 0,1 мм.

Применение такой тонкости помола необходимо для разрушения агломератов и вскрытия поверхности окисленных зерен основных сульфатсодержащих минералов, участвующих в дальнейшей реакции гидратации. Более грубый помол гипсосодержащих отходов не обеспечивал вскрытие поверхности окисленных минералов. Активацию проводили в лабораторной шаровой мельнице МЛБ в периодическом режиме. Мелющие тела - сталь, диаметром 1-3 см. Шаровая загрузка 40 кг. Загрузка материала 50 кг. Длительность измельчения составляла 35 мин. Нефелиновый шлам использовался во влажном состоянии, который отбирался со шламохранилища ОАО «РУСАЛ Ачинск». Исследование прочностных свойств образцов, приготовленных из данных смесей, показали, что при использовании в качестве активатора нефелинового шлама измельченных гипсосодержащих отходов в количестве от 5 до 15 мас.%, прочность образцов кубиков по сравнению с использованием одного нефелинового шлама возрастает в 1,8-2,2 раза. Кроме того, отмечено, что ввод гипсосодержащих отходов в состав заявляемого вяжущего приводит к ускорению процесса твердения образцов дорожных смесей.

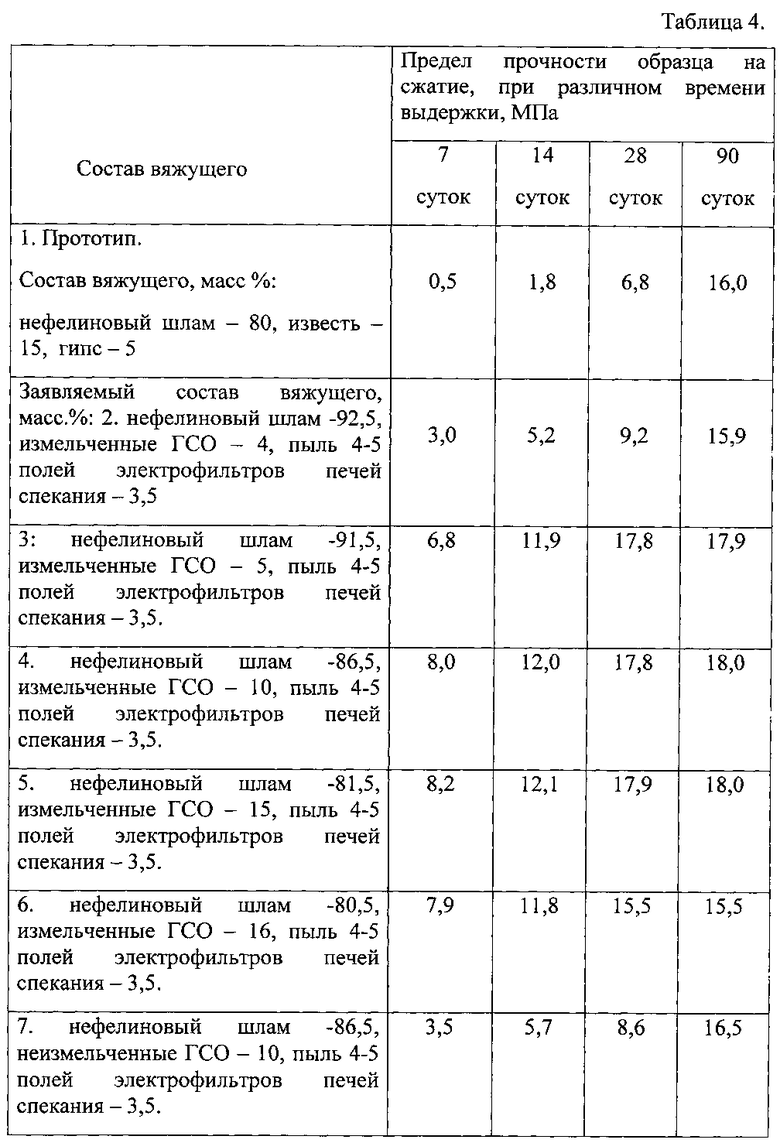

Изменение предела прочности образцов дорожных смесей в зависимости от продолжительности выдержки и состава вяжущего приведены в табл. 4.

Тонкость помола во всех опытах соответствовала 100% доле материала измельченного до класса - 0,1 мм, а в качестве минеральной добавки использовали пыль 4-5 полей электрофильтра печей спекания глиноземного производства ОАО «РУСАЛ Ачинск»

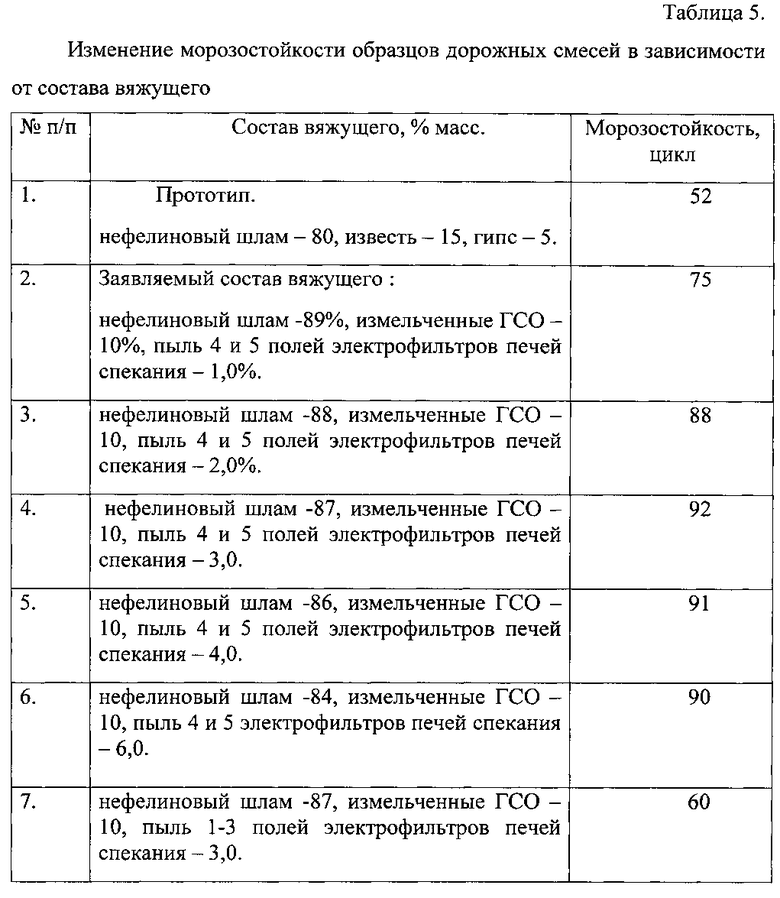

Пример 1 прототип, примеры 2-7 заявляемый состав.

Как показали результаты испытаний образцов дорожных смесей, изготовленных на основе предлагаемого состава вяжущего, предел прочности образцов на сжатие выше, чем у состава вяжущего, взятого за прототип. Причем набор прочности испытуемых образцов дорожной смеси при использовании заявляемого состава вяжущего происходит намного быстрее. Так, по прототипу максимальный предел прочности образцов набирается только через 90 суток. В то время, как при использовании заявляемого состава вяжущего предел прочности образцов достаточный для выполнения дорожных работ набирается уже к 14 суткам срока твердения. Применение состава вяжущего с содержанием гипсосодержащих отходов менее 2 мас.% не обеспечивает ускорение твердения образцов. Использование с содержанием гипсосодержащих отходов более 15 мас.% несколько снижает предел прочности образцов на сжатие, что объясняется тем, что данная добавка расклинивает зерна нефелинового шлама и препятствует протеканию процесса его гидратации. Не измельченные гипсосодержащие отходы применять в составе вяжущего не рекомендуется, так как активность этих отходов при хранении на открытом воздухе снижается и соответственно уменьшается прочность образцов дорожных смесей на сжатие.

Из приведенных в табл.4 данных следует, что содержание гипсосодержащих отходов ОАО «РУСАЛ Ачинск» в составе вяжущего, составляет от 5 до 15 мас.% Ввод гипсосодержащих отходов в данном интервале в вяжущее обеспечивает ускорение твердения образцов без снижения его прочности при использовании контрольных заявляемых составов.

Добавка в состав заявляемого вяжущего пыли 4-5 полей электрофильтра печей спекания ОАО «РУСАЛ Ачинск» обеспечивает более высокие показатели морозостойкости образцов дорожных смесей (табл. 5).

Пример 1 - состав по прототипу, Примеры 2-6 заявляемый состав.

Так, при использовании состава вяжущего, принятого за прототип морозостойкость образцов имела 52 цикла, в то время, как применение состава заявляемого вяжущего, приводило к увеличению морозостойкости до 88-92 циклов. Добавка пыли 4-5 полей электрофильтров менее 0,5 мас.% снижала морозостойкость испытываемых образцов до 75 циклов. Добавка пыли 4-5 полей электрофильтров более 5 мас.% в состав вяжущего не снижала морозостойкость, но приводила к некоторому снижению прочности образцов.

Добавка пыли, взятой с 1-3 полей электрофильтра печей спекания, не обеспечивала значительного повышения морозостойкости образцов и находилась на уровне 60 циклов (пример 7).

Из приведенных в табл. 5 данных следует, что дополнительный ввод в состав вяжущего пыли 4-5 полей электрофильтров печей спекания ОАО «РУСАЛ Ачинск» в количестве от 2 до 5 мас% позволит получить требуемые достаточно высокие показатели по морозостойкости образцов дорожных смесей.

Таким образом, использование измельченных гипсосодержащих отходов и пыли 4-5 полей электрофильтров печей спекания позволяет заменить применяемые реагенты активаторы и добавки на отходы промышленного производства и обеспечить при этом новые технологические эффекты.

Предлагаемый оптимальный состав вяжущего опробован нами также в опытно-промышленном масштабе по использованию нефелинового вяжущего с вводом гипсосодержащих отходов и пыли электрофильтров печей спекания при устройстве основания дорожного покрытия на опытных участках автодороги на объекте «Реконструкция автомобильной дороги Красноярск - Железногорск на участке ПК 45 -ПК 85 в Березовском районе Красноярского края».

Для приготовления дорожной смеси использовали 70%, щебеночной смеси фракции. 0-40 мм, которую обрабатывали 30% нефелиновым вяжущим с добавлением измельченными гипсосодержащими отходами и пыли 4-5 полей электрофильтров печей спекания ОАО «РУСАЛ Ачинск».

Приготовление дорожной смеси осуществляли на промплощадке ООО «ДПМК Ачинская» путем тщательного перемешивания компонентов. Приготовленную дорожную смесь транспортировали на опытные участки автодороги и производили укладку основания механизированным способом. Смесь на опытных участках загружали в местах приготовления фронтальным погрузчиком и доставляли на место производства работ автосамосвалами КамА3-55111. Укладку смеси осуществляли асфальтоукладчиком ROADTEC RP-230. При работе с автоматизированным асфальтоукладчиком устанавливали базу для следящей системы - копирную струну, которая служила указателем уровня и направления движения асфальтоукладчика. После укладки щебеночного основания, обработанного нефелиновым вяжущим с добавлением измельченных гипсосодержащих отходов и пыли 4-5 полей электрофильтров печей спекания была произведена укладка верхнего слоя основания. Смешение смеси производили на строительной площадке опытных участков при помощи автогрейдера Д3-98. Для подготовки верхнюю часть дополнительного слоя основания тщательно планировали по проектным отметкам автогрейдером Д3-98 с перекрытием каждого предыдущего прохода на 0,5 м.

Во время уплотнения дополнительного слоя при подготовке к устройству нижнего слоя основания производили доуплотнение этой зоны пневмоколесным катком ДУ-16 В за четыре прохода по одному следу, с рабочей скоростью 5-6 км/час с перекрытием каждого предыдущего прохода на 0,4 м. Для уплотнения использовали два тяжелых двухосных комбинированных катка ABG SD-160 общей массой 16 тонн, основное назначение которых выполнение окончательного уплотнения слоя. Для этого катком выполняли не менее 3-5 проходов по следу на скорости не более 2,5-3,0 км/час. Каждый новый проход катка перекрывал предыдущий на 30-40 см. Качество уплотнения оснований проверяли путем контрольного прохода катка массой 10-13 т по всей длине контролируемого участка, после которого на основании не оставалось следа и не возникали волны перед вальцом в соответствии со СНиП 3.06.03-85 «Автомобильные дороги» п. 7.36.

Для опытно-промышленных испытаний были выделены два опытных участка. На первом опытном участке производилось строительство дорожного полотна по технологии, с использованием для укрепления щебеночного основания нефелинового шлама и не измельченных гипсосодержащих отходов с добавкой пыли 4-5 полей электрофильтров печей спекания, на втором опытном участке осуществлялось строительство дорожного полотна по технологии и технологическому регламенту, разработанным авторами, с применением в качестве вяжущего нефелинового шлама измельченных гипсосодержащих отходов и добавкой пыли 4-5 полей электрофильтров печей спекания ОАО «РУСАЛ Ачинск».

Проведенные опытно-промышленные испытания на опытных участках автодороги показали, что применять не измельченные гипсосодержащие отходы, пролежавшие в отвале более 30-ти суток, не рекомендуется, так как их прочность уменьшается. Кроме того, в составе не измельченных гипсосодержащих отходов присутствовали отдельные куски гидратированного минерала более 100 мм, что затрудняло приготовление дорожной смеси и устройство основания с вводом его в дорожную смесь.

Проведенные замеры показали, что при технологическом контроле все анализируемые параметры дорожного покрытия соответствовали основным требованиям производственных операций и требованиям, установленным строительными нормами и правилами, рабочим проектом, технологическим регламентом и нормативными документами.

Из приготовленного дорожного покрытия были отобраны пробы для проведения оценки эффективности и получения качественных и

количественных показателей, которые изучались в строительно-испытательной лаборатории.

Применение вяжущего на основе нефелинового шлама с использованием измельченных гипсосодержащих отходов алюминиевого производства и добавкой пыли 4-5 полей электрофильтров печей спекания глиноземного производства обеспечивает ускорение твердения основания дорожного полотна и повышает эффективность дорожного строительства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термообработки натриево-калиевой глиноземсодержащей шихты | 2022 |

|

RU2806659C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2015 |

|

RU2608100C1 |

| Способ получения удобрения-мелиоранта силикатно-известнякового типа | 2017 |

|

RU2701956C2 |

| Известковое удобрение для кислых почв | 2018 |

|

RU2684598C1 |

| Способ переработки нефелиновой руды | 2015 |

|

RU2606821C1 |

| ЦЕМЕНТ | 1998 |

|

RU2119897C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА КЛИНКЕРА | 2009 |

|

RU2394781C1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2015 |

|

RU2589120C1 |

| Способ переработки нефелиновых руд и концентратов | 2017 |

|

RU2702590C2 |

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧА | 2015 |

|

RU2593284C1 |

Изобретение относится к составам вяжущего и может быть использовано в дорожном строительстве для укрепления оснований дорожных одежд. Вяжущее на основе нефелинового шлама, содержащее активатор твердения и минеральную добавку, согласно изобретению в качестве активатора твердения оно содержит измельченные крупностью не более 0,1 мм гипсосодержащие отходы алюминиевого производства, а в качестве минеральной добавки оно содержит пыль 4-5 полей электрофильтров печей спекания глиноземного производства при следующем соотношении компонентов, мас.%: нефелиновый шлам 80-93, гипсосодержащие отходы алюминиевого производства 5-15, пыль 4-5 полей электрофильтров печей спекания глиноземного производства 2-5. Технический результат - повышение морозостойкости, ускорение твердения и удлинение срока службы дорожного покрытия. 5 табл.

Вяжущее на основе нефелинового шлама, содержащее активатор твердения и минеральную добавку, отличающееся тем, что в качестве активатора твердения оно содержит измельченные крупностью не более 0,1 мм гипсосодержащие отходы алюминиевого производства, а в качестве минеральной добавки оно содержит пыль 4-5 полей электрофильтров печей спекания глиноземного производства при следующем соотношении компонентов, мас.%:

- нефелиновый шлам 80-93;

- гипсосодержащие отходы алюминиевого производства 5-15;

- пыль 4-5 полей электрофильтров печей спекания глиноземного производства 2-5.

| МЕЩЕРЯКОВ И.В | |||

| Применение нефелиновых шламов в | |||

| дорожном строительстве , Современные научные исследования и | |||

| инновации, N10, 2012 | |||

| ЦЕМЕНТ | 1998 |

|

RU2119897C1 |

| Способ получения вяжущего | 1981 |

|

SU1008185A1 |

| Вяжущее | 1990 |

|

SU1811515A3 |

| 0 |

|

SU346262A1 | |

| US 6004069 А1, 21.04.1970 | |||

Авторы

Даты

2015-08-20—Публикация

2014-08-22—Подача