Настоящее изобретение относится к ракетно-космической технике, в частности к газогенераторной системе, обеспечивающей создание и подачу рабочего тела (РТ) к системе-потребителю.

Из существующего уровня техники известна газобаллонная вытеснительная система подачи, которая включает в себя баллон высокого давления, часто несколько баллонов, со сжатым воздухом, азотом или гелием, системой пусковых и предохранительных клапанов и газовым редуктором (Добровольский М. В. Жидкостные ракетные двигатели. М.: Издательство МГТУ им. Н.Э. Баумана. 2016. стр. 397-399). Такая система проста, надежна и легко управляется. Недостатками данного технического решения являются значительная масса баллонов со сжатым газом (рабочим телом), в том числе и элементов крепления баллонов, существенный занимаемый объем, резкое падение эффективности при низких температурах эксплуатации, как следствие, неиспользуемые запасы РТ - пассивная масса.

Известно устройство подачи компонентов гелеобразного топлива двигательная установка (ДУ) поперечного управления и стабилизации головной части тактической ракеты за счет использования твердотопливных газогенераторов (ТТГГ) со вкладными зарядами в форме дисков (таблеток) различных размеров, размещенных под одним корпусом (Yasuhara, W., Olson, А., & Finato, S. (1993). Advanced gel propulsion controls for kill vehicles. Annual Interceptor Technology Conference, doi: 10.2514/6.1993-2636). Конструкция позволяет разместить до 12 зарядов, обеспечивая до 12 включений ДУ. Продукты сгорания ТТГГ поступают в бак с гелеобразным топливом через форсуночный блок. При этом не происходит прямого контакта продуктов сгорания (ПС) с топливом, т.к. их разделяет диафрагма. Такая конструкция обладает меньшей массой по сравнению с газобаллонной системой и значительно меньшим занимаемым объемом. Заряды состоят из смесевого ракетного твердого топлива (ТТ) на основе перхлората и нитрата аммония, ПС которого имеют температуру 1453 К при давлении 6,89 МПа, при этом конденсированная фаза отсутствует за исключением небольшого количества сажи. К концу работы ДУ (приблизительно 50 секунд) температура диафрагмы, контактирующей с гелеобразным топливом, не превышает 338 К, что практически исключает самовоспламенение топлива. Недостатками данного технического решения являются, при соблюдении массогабаритных ограничений:

• невозможность применения в системах, работающих длительное время (более 100 секунд) ввиду значительного нагрева конструкции и топлива до температур близких к температурам ПС ТТГГ;

• отсутствие гибкости в управлении вследствие ограничения по количеству зарядов и невозможность использования в системе-потребителе, расход РТ для которой определяется в зависимости от текущего фазового состояния системы.

Известен газогенератор (RU 2234363 C2, опубл. 20.08.2004), который может быть использован в системах вытеснения или аэрации жидкостей, или порошков. Газогенератор содержит корпус с газовыводом, пиротехнический газогенерирующий заряд, установленный в корпусе с боковым зазором, инициирующее устройство, расположенное со стороны, противоположной газовыводу. Между газовыводом и газогенерирующим зарядом расположен фильтрующий элемент (теплоаккумулирующий охладитель, в котором реализуется объемный процесс теплообмена). Газогенерирующий заряд выполнен из низкокалорийного пиротехнического состава с однородно перемешанными компонентами, например, из азида натрия и оксида железа. Данное устройство имеет высокую автономность, надежность (не менее 0,94), малые габариты, стабильные параметры срабатывания, простоту изготовления газогенерирующего заряда и низкую температуру рабочего тела не более 323 К. При этом, газогенератор рассчитан на короткое время работы, малый суммарный расход газа. С увеличением времени работы существенно возрастает масса охладителя. Недостатками данного технического решения являются:

• низкая массовая эффективность, значительная масса охладителя (особенно при длительном времени работы) и масса дигрессивных остатков топлива;

• большое количество конденсированной фазы в ПС, и как следствие, ограничение по времени работы газогенератора;

• плохие эксплуатационные характеристики топлива (малые сроки хранения);

• отсутствие гибкости в управлении и невозможность использования в системе-потребителе, расход РТ для которой определяется в зависимости от текущего фазового состояния системы.

Наиболее близким аналогом (прототипом) к заявленному изобретению является газогенератор, который представляет из себя устройство для генерирования чистого низкотемпературного газа (300…400 К) без конденсированной фазы при сгорании ТТ (RU 2292234 C2, опубл. 10.09.2006). Газогенератор является пожаробезопасным, обладает низкой массой и габаритами по сравнению с газобаллонной системой, имеет продолжительное время работы (порядка 100 секунд и более). Недостатками данного технического решения являются, при соблюдении массогабаритных ограничений, отсутствие гибкости в управлении и невозможность использования в системе-потребителе, расход РТ для которой определяется в зависимости от текущего фазового состояния системы.

Техническим результатом предлагаемого изобретения является уменьшение массы и габаритов системы подачи РТ при обеспечении характеристик вытеснительного устройства на высоком техническом уровне:

• обеспечения гибкости управления расходом РТ при различных рабочих циклах системы потребителя, в том числе при, длительном времени работы более 1000 секунд, больших паузах (до нескольких дней) между рабочими циклами;

• возможности подачи РТ, требуемый расход которого определяется в зависимости от текущего фазового состояния системы-потребителя;

• обеспечение высокой надежности и относительной простоты конструкции;

• относительная безопасность вырабатываемого РТ для элементов конструкции системы-потребителя в части чистоты выхлопа (отсутствие конденсированной фазы).

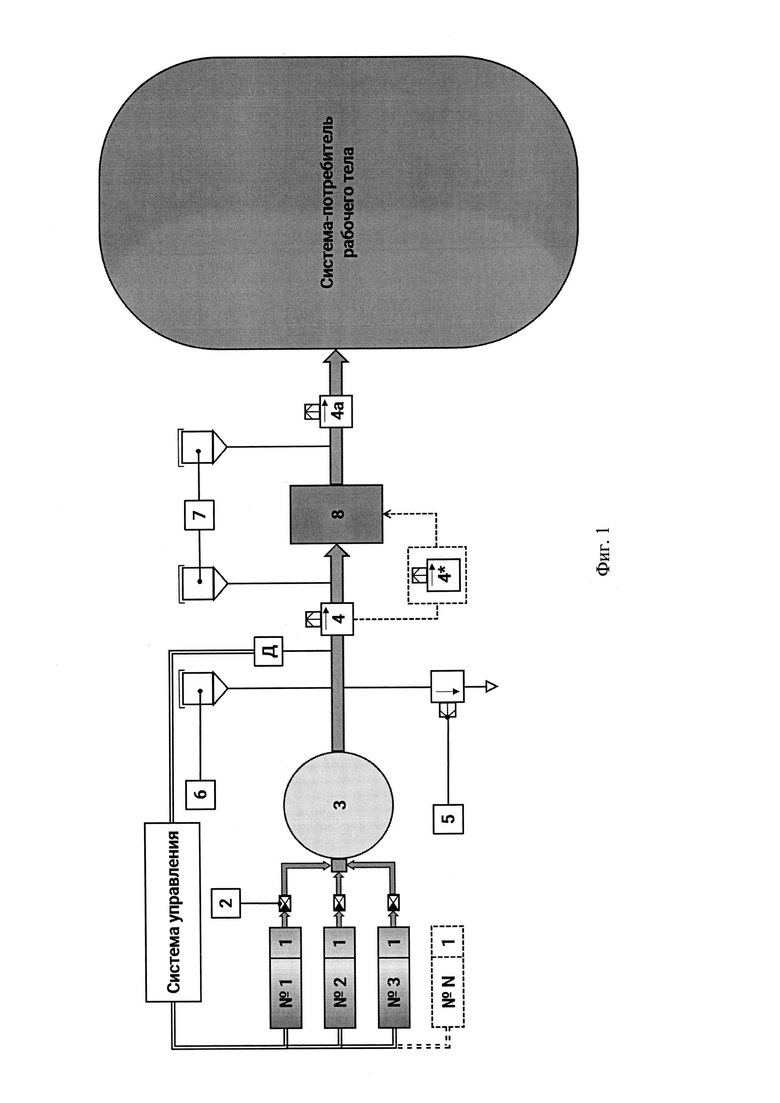

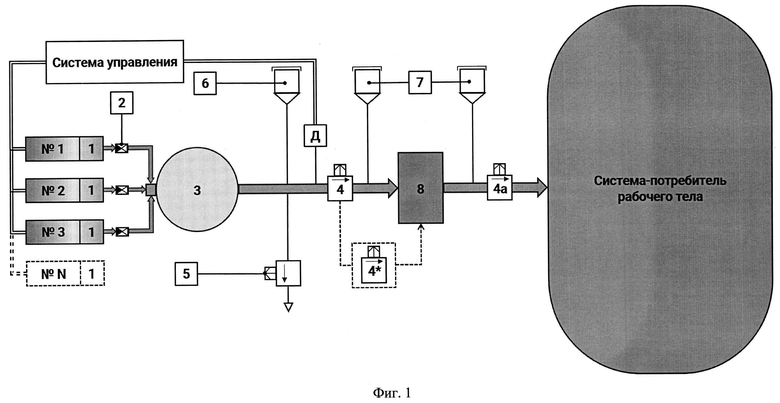

Технический результат достигается за счет того, что газогенераторная система, включающая газогенератор, корпус газогенератора, внутри которого размещены твердотопливный заряд, воспламенитель и фильтр-охладитель, выполненный из газопроницаемого крупнозернистого порошка с размером частиц от 0,13 до 0,5 мм, фильтр охладитель содержит размещенные перпендикулярно его оси газопроницаемые диски, выполненные из материала с теплопроводностью, по меньшей мере, в 15 раз превышающей теплопроводность дисперсного порошка фильтра-охладителя, температура плавления, разложения или сублимации которого, по меньшей мере, на 20% превышает температуру продуктов сгорания твердотопливного заряда, при этом длина фильтра-охладителя составляет от 100 до 2500 среднего размера частиц порошка фильтра-охладителя, снабжена ресивером 3, предварительно заполненным сжатым газом, газовым редуктором 8, системой клапанов, состоящей из обратного клапана 2, предохранительного клапана 5, как минимум двух пусковых пироклапанов 4 и 4а, горловиной заправочной 6, горловиной проверочной 7, сигнализатором давления в ресивере 3, системой газоходов, при этом ресивер 3 связан с газогенератором 1 и газовым редуктором 8 через газоходы, обратный клапан 2 находится между газогенератором и ресивером 3, предохранительный клапан 5 соединен непосредственно с ресивером 3, первый пусковой пироклапан 4 расположен между ресивером 3 и газовым редуктором 8, второй пусковой пироклапан 4а расположен между газовым редуктором 8 и системой-потребителем РТ, горловина заправочная 6 непосредственно связана с ресивером 3 и служит для заправки ресивера 3 сжатым газом, горловина проверочная 7 состоит из двух частей, расположенных между первым пусковым пироклапаном 4 и газовым редуктором 8 и между вторым пусковым пироклапаном 4а и газовым редуктором 8 и служит для проверки работоспособности магистрали редуктора, сигнализатор давления связан с системой управления газогенератора и при снижении давления в ресивере 3 ниже заданного подает сигнал на запуск газогенератора №1, который накачивает РТ в ресивер 3.

Газогенераторная система снабжена несколькими газогенераторами, при этом каждый газогенератор снабжен обратным клапаном 2, расположенным между газогенератором 1 и ресивером 3. После отработки газогенератора №1 и подачи сигнала на систему управления запускается следующий газогенератор, который работает аналогичным образом что и газогенератор №1.

Для повышения надежности газогенераторной системы, газоход, идущий от ресивера 3 к газовому редуктору 8, может иметь разветвление на два газохода, на каждом из которых имеется пусковой пироклапан 4 и 4а.

С целью улучшения массовых характеристик газогенераторной системы в качестве материала фильтра охладителя может быть использован оксид лития с дисперсностью от 0,13 до 0,5 мм.

Для пояснения сути предложенного технического решения представлены материалы, иллюстрирующие частного случая выполнения:

Фиг. 1 - принципиальная схема газогенераторной системы подачи

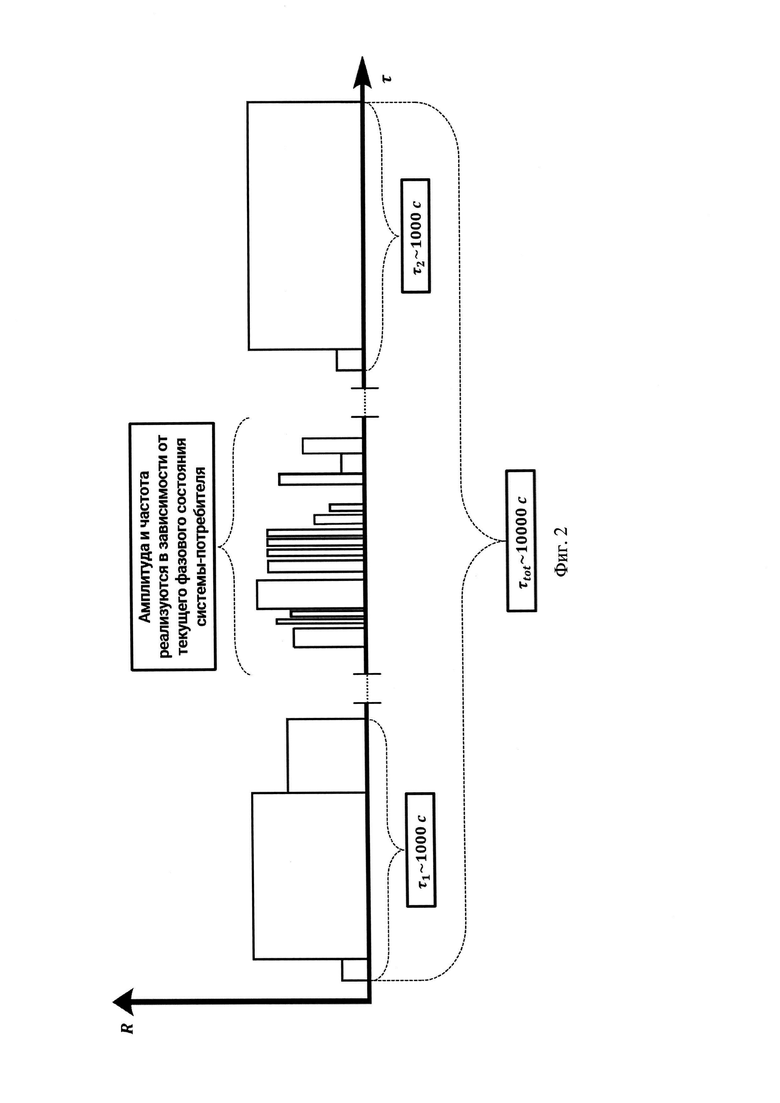

Фиг. 2 - типовая комплексная циклограмма работы ДУ с непрограммируемыми включениями

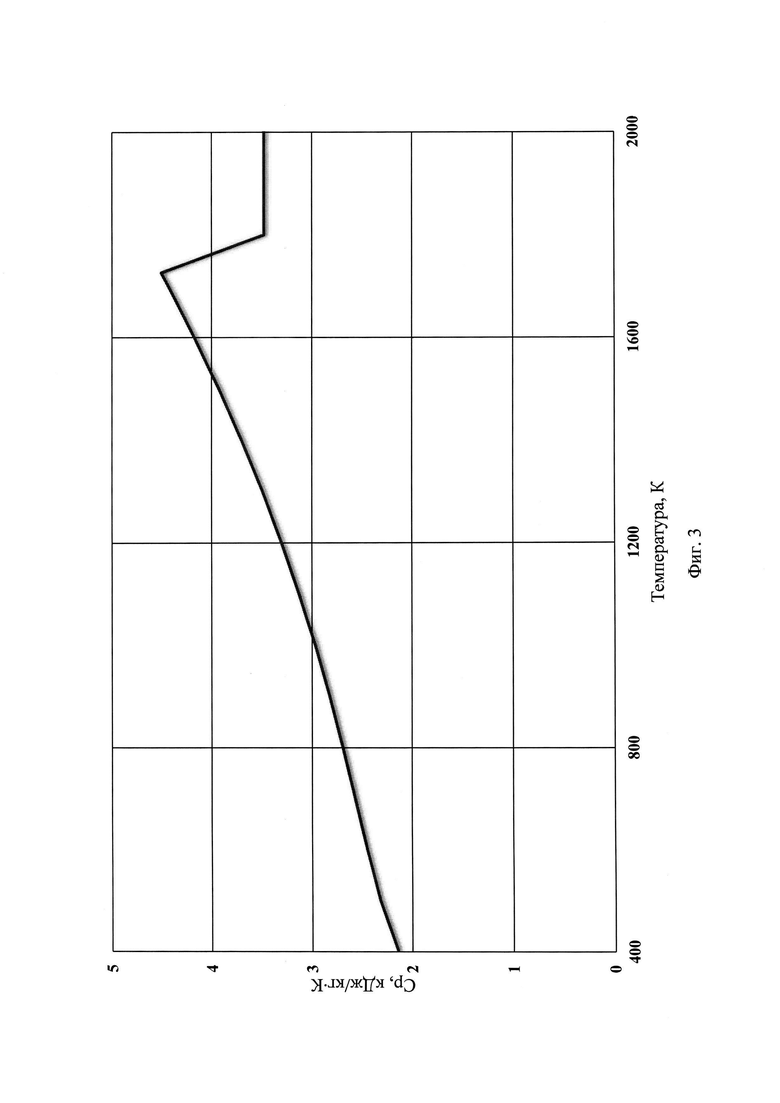

Фиг. 3 - график зависимости удельной теплоемкости оксида лития от температуры

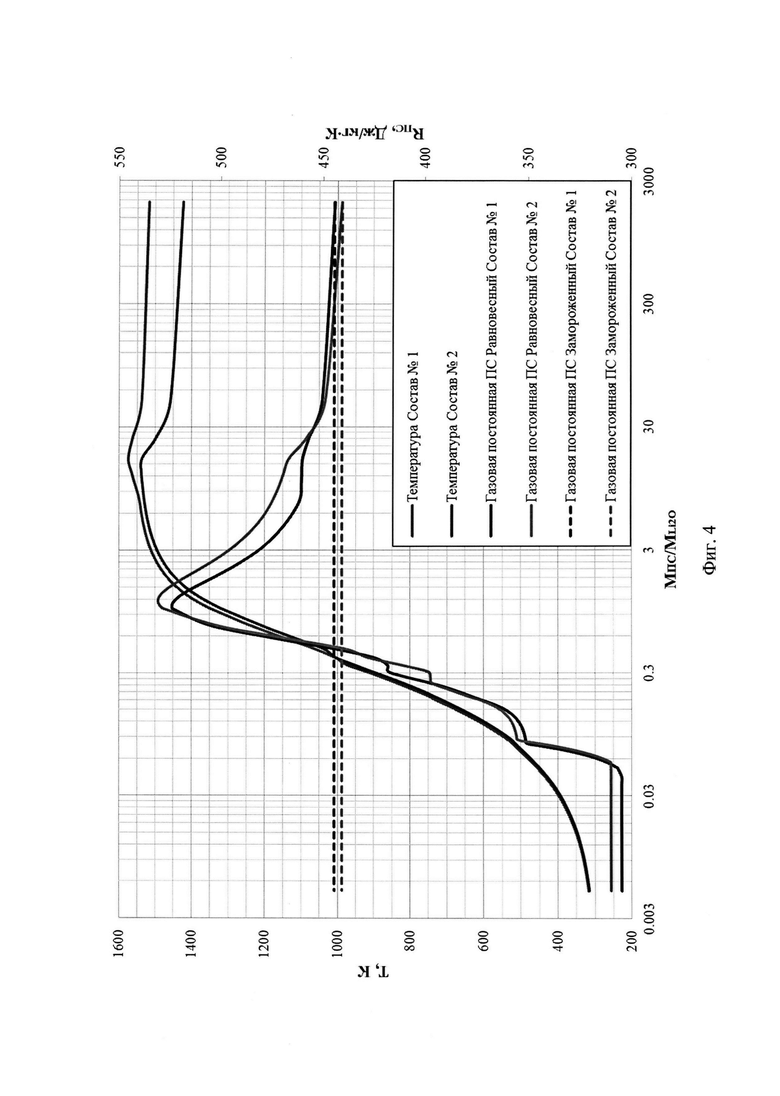

Фиг.4 - диаграмма взаимодействия ПС и материала фильтра-охладителя - оксида лития Li2O

На фиг.2 введены обозначения:

R - тяга ДУ;

τ - время работы ДУ;

τ1 - время первого включения;

τ2 - время второго включения;

τtot - полное время работы ДУ;

На фиг.4 введены обозначения:

RПС - газовая постоянная ПС;

Т - температура ПС;

МПС - масса ПС;

MLi2O - масса оксида лития.

Перед началом работы ресивер 3 заправляется сжатым газом (для примера рассмотрен гелий) через горловину заправочную 6 до заданного давления, затем проводится проверка работоспособности магистрали редуктора 8 путем продувки газа через тракт, который образуют две части горловины проверочной 7, редуктор и газоходы.

Работа устройства осуществляется следующим образом. По команде блока управления системы-потребителя подается сигнал на пусковые пироклапаны 4 и 4а в результате чего происходит вскрытие газоходов, расположенных между ресивером 3 и газовым редуктором 8 и между газовым редуктором 8 и системой-потребителем. Рабочее тело из ресивера 3 поступает в газовый редуктор 8, где его давление снижается до необходимой величины. Далее РТ поступает к системе потребителю. Таким образом, на данном этапе работа устройства аналогична работе газобаллонной системы, т.к. ресивер 3 здесь выступает в роли баллона высокого давления. Далее, при достижении в ресивере 3 определенного уровня давления срабатывает сигнализатор давления Д, который подает сигнал в систему управления на запуск газогенератора. Работа газогенератора описана авторами (RU 2292234 C2, опубл. 10.09.2006) прототипа. Рабочее тело поступает по газоходу через обратный клапан 2 в ресивер 3, частично смешивается с гелием, при этом происходит подогрев гелия. Полученная смесь поступает в газовый редуктор 8, а затем с требуемым давлением в систему-потребитель. По окончании работы газогенератора и при наличии истечения РТ из ресивера 3, давление опускается ниже заданного и процесс повторяется для следующего газогенератора.

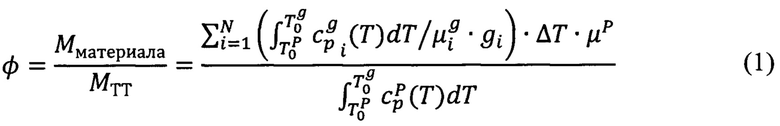

При использовании оксида лития в качестве материала фильтра-охладителя (далее материала) улучшаются массогабаритные характеристики газогенератора за счет низкого коэффициента аккумуляции тепла φ, который определяет сколько по массе необходимо материала для полного охлаждения всех ПС газогенератора:

где  - твердого топлива в газогенераторе в кг,

- твердого топлива в газогенераторе в кг,  - масса материала в кг,

- масса материала в кг,  - количество компонентов в ПС, занимаемых волной теплообмена,

- количество компонентов в ПС, занимаемых волной теплообмена,  - температура в К,

- температура в К,  - удельная теплоемкость в кДж/кг⋅К,

- удельная теплоемкость в кДж/кг⋅К,  μ - динамическая вязкость в Па⋅с, g - массовая доля, i = 1…N - индекс компонента в ПС, индекс 0 - начальное значение, индекс Р - материал, индекс g - газ (ПС).

μ - динамическая вязкость в Па⋅с, g - массовая доля, i = 1…N - индекс компонента в ПС, индекс 0 - начальное значение, индекс Р - материал, индекс g - газ (ПС).

При неизменном ТТ количество материала определяется в первую очередь интегралом удельной теплоемкости на заданном интервале температур, в соответствии с уравнением (1). Соответственно, чем больше удельная теплоемкость материала, тем меньше его требуется по массе для охлаждения всех ПС газогенератора. На фиг.3 представлен график зависимости удельной теплоемкости оксида лития от температуры. Из анализа графика следует, что в рассматриваемом интервале температур от 400 до 1600 К удельная теплоемкость изменяется от 2,1 до 4,5 кДж/кг⋅К.

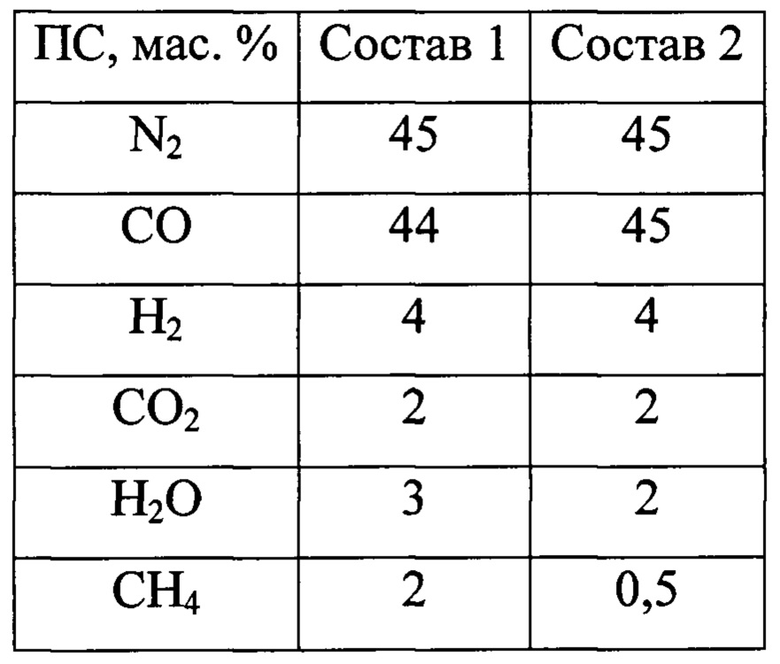

В качестве примера расчета выбраны две газогенерирующие пиротехнические топливные композиции на основе нитрогуанидина, состав ПС которых представлен в таблице.

Пользуясь уравнением (1) определен коэффициент аккумуляции тепла ф для двух топливных композиций, равный 0,6. Такое значение обеспечивает высокие массовые характеристики фильтра-охладителя и газогенератора в целом.

Одним из важных требований к РТ является высокое значение удельной газовой постоянной охлажденных ПС. Чем больше газовая постоянная, тем меньше РТ требуется для обеспечения нужного давления в заданном объеме.

Рассмотрено взаимодействие продуктов сгорания твердого топлива с материалом охладителя - Li2O в широком диапазоне температур (фиг.4). Показано, что в случае равновесного состава максимальная температура не превышает 1600 К, что меньше температуры плавления Li2O. Так как состав замораживается то газовая постоянная не может сильно отличатся от начального значения RПС~440 Дж/кг⋅К (в 1,5 раз выше чем у воздуха). Таким образом, обеспечивается высокая удельная газовая постоянная охлажденных РТ.

Следует отметить, что при контакте РТ с топливом системы-потребителя необходимо учитывать физико-химические реакции взаимодействия, поэтому в некоторых случаях целесообразно изолировать РТ от топлива с помощью диафрагмы или иного устройства, разделяющего два тела. Тем не менее, не предполагается существенных ограничений при использовании предлагаемой газогенераторной системы в ДУ на гелеобразном, гранулированном топливе, в гибридных ДУ и в других устройствах, использующих РТ.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО НАСОСНОЙ СИСТЕМЫ ПОДАЧИ ЖИДКОСТИ В ПОТРЕБИТЕЛЬ, НАПРИМЕР ТОПЛИВА К ДВИГАТЕЛЮ, С ИСПОЛЬЗОВАНИЕМ ГАЗА ДЛЯ ПРИВОДА ВТОРОЙ СТУПЕНИ | 1995 |

|

RU2093427C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ОСНОВНЫХ ПАРАМЕТРОВ РАКЕТНЫХ ДВИГАТЕЛЕЙ ДВИГАТЕЛЬНОЙ УСТАНОВКИ, ИСПОЛЬЗУЮЩЕЙ ГАЗООБРАЗНЫЕ КОМПОНЕНТЫ ТОПЛИВА | 2011 |

|

RU2486362C1 |

| ДВИГАТЕЛЬНАЯ УСТАНОВКА РЕАКТИВНОЙ СИСТЕМЫ УПРАВЛЕНИЯ ЛЕТАТЕЛЬНОГО АППАРАТА | 2013 |

|

RU2538190C1 |

| СИСТЕМА НАДДУВА ТОПЛИВНОГО БАКА | 2004 |

|

RU2311318C2 |

| ЖИДКОСТНАЯ РАКЕТА ВЫТЕСНЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2468333C1 |

| ГОРЛОВИНА ЗАПРАВОЧНАЯ | 2000 |

|

RU2183787C2 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ (ЖРД) ОТ СТАТИЧЕСКОГО ЭЛЕКТРИЧЕСТВА | 2014 |

|

RU2553585C1 |

| Способ управления твердотопливной двигательной установкой космического аппарата и устройство для его осуществления | 2019 |

|

RU2734686C1 |

| Твёрдотопливная двигательная установка многократного включения и способ ее многократного включения | 2018 |

|

RU2709117C1 |

| Способ контроля расходной характеристики устройств дифференциально-предохранительных и установка для осуществления способа | 2017 |

|

RU2668628C1 |

Изобретение относится к ракетно-космической технике, в частности к газогенераторной системе, обеспечивающей создание и подачу рабочего тела (РТ) к системе-потребителю. Газогенераторная система включает газогенератор, корпус газогенератора, внутри которого размещены твердотопливный заряд, воспламенитель и фильтр-охладитель, выполненный из газопроницаемого крупнозернистого порошка с размером частиц от 0,13 до 0,5 мм, фильтр охладитель содержит размещенные перпендикулярно его оси газопроницаемые диски, выполненные из материала с теплопроводностью, по меньшей мере в 15 раз превышающей теплопроводность дисперсного порошка фильтра-охладителя, температура плавления, разложения или сублимации которого по меньшей мере на 20% превышает температуру продуктов сгорания твердотопливного заряда, при этом длина фильтра-охладителя составляет от 100 до 2500 среднего размера частиц порошка фильтра-охладителя, при этом газогенератор дополнительно снабжен ресивером, предварительно заполненным сжатым газом, газовым редуктором, системой клапанов, состоящей из обратного клапана, предохранительного клапана, как минимум двух пусковых пироклапанов, горловиной заправочной, горловиной проверочной, сигнализатором давления в ресивере, системой газоходов, при этом ресивер связан с газогенератором и газовым редуктором через газоходы, обратный клапан находится между газогенератором и ресивером, предохранительный клапан соединен непосредственно с ресивером, первый пусковой пироклапан расположен между ресивером и газовым редуктором, второй расположен между редуктором и системой-потребителем рабочего тела, горловина заправочная непосредственно связана с ресивером и служит для заправки ресивера сжатым газом, горловина проверочная состоит из двух частей, расположенных между первым пусковым пироклапаном и газовым редуктором и между вторым пусковым пироклапаном и газовым редуктором, и служит для проверки работоспособности магистрали и редуктора, сигнализатор давления связан с системой управления газогенератора и при снижении давления в ресивере ниже заданного подает сигнал на запуск газогенератора №1, который накачивает рабочее тело в ресивер. Изобретение обеспечивает создание и подачу РТ с необходимым давлением и расходом по времени в соответствии с рабочими циклами системы-потребителя, в том числе при длительном времени работы более 1000 с, большими паузами до нескольких дней между рабочими циклами и различным требуемым расходом РТ, реализующимися в зависимости от текущего фазового состояния системы. 3 з.п. ф-лы, 4 ил., 1 табл.

1. Газогенераторная система, включающая газогенератор, корпус газогенератора, внутри которого размещены твердотопливный заряд, воспламенитель и фильтр-охладитель, выполненный из газопроницаемого крупнозернистого порошка с размером частиц от 0,13 до 0,5 мм, фильтр охладитель содержит размещенные перпендикулярно его оси газопроницаемые диски, выполненные из материала с теплопроводностью, по меньшей мере в 15 раз превышающей теплопроводность дисперсного порошка фильтра-охладителя, температура плавления, разложения или сублимации которого по меньшей мере на 20% превышает температуру продуктов сгорания твердотопливного заряда, при этом длина фильтра-охладителя составляет от 100 до 2500 среднего размера частиц порошка фильтра-охладителя, отличающаяся тем, что газогенератор дополнительно снабжен ресивером, предварительно заполненным сжатым газом, газовым редуктором, системой клапанов, состоящей из обратного клапана, предохранительного клапана, как минимум двух пусковых пироклапанов, горловиной заправочной, горловиной проверочной, сигнализатором давления в ресивере, системой газоходов, при этом ресивер связан с газогенератором и газовым редуктором через газоходы, обратный клапан находится между газогенератором и ресивером, предохранительный клапан соединен непосредственно с ресивером, первый пусковой пироклапан расположен между ресивером и газовым редуктором, второй расположен между редуктором и системой-потребителем рабочего тела, горловина заправочная непосредственно связана с ресивером и служит для заправки ресивера сжатым газом, горловина проверочная состоит из двух частей, расположенных между первым пусковым пироклапаном и газовым редуктором и между вторым пусковым пироклапаном и газовым редуктором, и служит для проверки работоспособности магистрали и редуктора, сигнализатор давления связан с системой управления газогенератора и при снижении давления в ресивере ниже заданного подает сигнал на запуск газогенератора №1, который накачивает рабочее тело в ресивер.

2. Газогенераторная система по п. 1, отличающаяся тем, что снабжена несколькими газогенераторами, при этом каждый газогенератор снабжен обратным клапаном, расположенным между газогенератором и ресивером, после отработки газогенератора №1 и подачи сигнала на систему управления запускается следующий газогенератор, который работает аналогичным образом, что и газогенератор №1.

3. Газогенераторная система по п. 1, отличающаяся тем, что газоход, идущий от ресивера к газовому редуктору, может иметь разветвление на два газохода, на каждом из которых имеется пусковой пироклапан.

4. Газогенераторная система по п. 1, отличающаяся тем, что в качестве материала фильтра охладителя может быть использован оксид лития с дисперсностью от 0,13 до 0,5 мм.

| ГАЗОГЕНЕРАТОР | 2005 |

|

RU2292234C2 |

| ТВЕРДОТОПЛИВНЫЙ ГАЗОГЕНЕРАТОР | 1992 |

|

RU2035217C1 |

| ПОКРЫТИЕ ДЛЯ МЕТАЛЛИЧЕСКИХ И ЖЕЛЕЗОБЕТОННЫХНАСТИЛОВ | 0 |

|

SU175643A1 |

| US 20060062707 A1, 23.03.2006. | |||

Авторы

Даты

2023-11-08—Публикация

2023-02-01—Подача