Изобретение относится к способам и устройствам для измерения объема и объемного расхода жидкостей и газов [G01F 1/00, G01F 3/00].

Из уровня техники известно УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ РАСХОДА ИЛИ МАССОВОГО РАСХОДА МАТЕРИАЛА, ТРАНСПОРТИРУЕМОГО ПОРШНЕВЫМ НАСОСОМ ДЛЯ ЖИДКОСТИ ВЫСОКОЙ ПЛОТНОСТИ [US6237423 (B1), опубликовано: 29.05.2001], содержащее: по меньшей мере, один транспортировочный цилиндр с загрузочной и приводной сторонами, по меньшей мере один транспортирующий поршень, скользящий в осевом направлении в указанном транспортировочном цилиндре, корпус, расположенный вокруг упомянутого по меньшей мере одного транспортировочного цилиндра, и по меньшей мере один датчик веса, прикрепленный к корпусу; при этом указанный передающий цилиндр предусмотрен в указанном корпусе, подвешенном к указанной весовой ячейке с радиальным и осевым провисанием. Способ определения скорости подачи или массового расхода материала в указанном патенте, транспортируемого по нагнетательному трубопроводу поршневым насосом высокой плотности, содержащим по меньшей мере один транспортировочный цилиндр и транспортировочный поршень, отличающийся тем, что во время такта наполнения (такта всасывания) транспортировочный цилиндр заполняется материалом, например, из контейнера для подачи материала, а во время такта нагнетания с перемещением материал опорожняется в нагнетательный трубопровод, при этом транспортирующий цилиндр взвешивают перед выполнением каждого соответствующего такта наполнения и перед выполнением каждого соответствующего такта нагнетания, что соответствующие объемы наполнения рассчитываются на основе разности значений веса, и что время цикла каждого соответствующего цикла хода измеряется, и принимая во внимание измеренные объемы наполнения, рассчитывается скорость подачи или массового расхода.

Недостатком аналога является невозможность измерения расхода и определения объема (массы) жидкости, поступающей непрерывным потоком. Кроме того, измерение массы жидкости осуществляется путем определения ее веса, что затруднительно для малого объема жидкости, обладающего малым весом и что ведет к снижению точности измерений.

Также известен ПОРШНЕВОЙ РАСХОДОМЕР ДЛЯ ИЗМЕРЕНИЯ РАСХОДА ЖИДКОСТИ [US5408886 (A), опубликовано: 25.04.1995] содержащий: полую расходомерную трубку, имеющую верхний конец и нижний конец, поршень, расположенный в указанной расходомерной трубке для перемещения между нижним положением, прилегающим к указанному нижнему концу, и приподнятым положением относительно указанного верхнего конца, стопорные средства, расположенные на указанном верхнем конце и указанном нижнем конце указанной расходомерной трубки соответственно, средство для соединения указанной расходомерной трубки с внешним насосом для направления текучей среды через указанный расходомер с расходом, измеряемым указанным расходомером, клапанный узел, встроенный в указанный поршень для движения вместе с ним, при этом указанный клапанный узел имеет открытое и закрытое положение клапана, причем указанный клапанный узел содержит: корпус клапана, по меньшей мере, один канал клапана для обеспечения доступа жидкости через указанный поршень в открытом положении клапана, головку клапана, подвижный шток клапана, скользящий внутри указанного корпуса клапана и соединенный с указанной головкой клапана, и фиксирующее средство для удерживания указанного клапана в одном из указанных положений клапана до тех пор, пока указанный шток клапана не коснется указанного стопорного средства, указанное фиксирующее средство имеет элемент с постоянным магнитом, и стальной элемент, один элемент которого соединен с указанным штоком клапана, а другой элемент соединен с указанным корпусом клапана таким образом, что при достижении указанного верхнего конца указанный постоянный магнит принудительно освобождается от указанного стального элемента, позволяя указанному поршню изменить направление и опуститься под действием силы тяжести к указанному нижний конец, и по достижении указанного нижнего конца указанный поршень изменяет направление и поднимается обратно к указанному верхнему концу, при этом указанный постоянный магнит снова входит в зацепление с указанным стальным элементом; и (f) средства фотоэлектрического датчика, расположенные в различных положениях вдоль указанной расходомерной трубки,

Недостатком аналога является невозможность измерения расхода и определения объема (массы) вещества, поступающего непрерывным потоком. Также конструкция расходомера предполагает под собой полное заполнение рабочего объема цилиндра жидкостью для определения ее объема.

Наиболее близким по технической сущности является РАСХОДОМЕР ЖИДКОСТИ [RU2029917 (C1), опубликовано: 27.02.1995], содержащий один канал ввода и четыре канала слива рабочей жидкости, два цилиндра с разделительными поршнями и золотниковые узлы, каждый из которых состоит из неподвижного корпуса и подвижного распределительного клапана, каналы ввода и слива жидкости через распределительные клапаны золотниковых узлов связаны гидравлическими линиями с каждой из внутренних полостей цилиндра, образованных разделительными поршнями, причем разделительные поршни выполнены с хвостовиками, имеющими упоры и расположены внутри цилиндров, на которых размещены золотниковые узлы, подвижные распределительные клапаны которых имеют поворотные валы с закрепленным на каждом из них кривошипом с возможностью взаимодействия с упорами хвостовиков, отличающийся тем, что по крайней мере один из цилиндров выполнен двухступенчатым, а поршень, размещенный в нем, выполнен с двумя уплотнительными поверхностями разного диаметра.

Основной технической проблемой прототипа является низкая надежность расходомера, обусловленная наличием таких механических трущихся частей, как золотниковые узлы, кривошипы и хвостовики, износ которых является обязательным наступлением и приводит к появлению высокой инструментальной погрешности. Кроме того, расходомер обладает значительными массогабаритными показателями, а заполнение рабочего объема цилиндра является обязательным. Также, расходомер настроен под строго определенное дозируемое количество вещества и не позволяет проводить измерения количества этого вещества.

Задача изобретения состоит в устранении недостатков аналогов и прототипа.

Технический результат изобретения заключается в обеспечении возможности создания способа и поршневого устройства для измерения объема, массы, объемного и массового расхода жидкости или газа, подаваемых в непрерывном потоке, и измерения их с высокой точностью.

Указанный технический результат достигается за счет того, что способ измерения объема, массы, объемного и массового расхода жидкости и газа, пропускаемых через поршневой расходомер-счетчик, отличающееся тем, что объемный и пропорциональный ему массовый расход рассчитывают путем преобразования величины прямолинейного перемещения поршня, выражаемой в расстоянии между его начальным и конечным положениями при подаче в его рабочий объем жидкости и газа, в угловую величину поворота вала датчика угла поворота, с последующим преобразованием упомянутой угловой величины в электрические сигналы, пропорциональные объему жидкости и газа.

В частности, порогом чувствительности расходомера-счетчика является минимальное значение объема жидкости и газа, которое вызывает смещение поршня и формирование одного электрического сигнала датчиком угла поворота.

Поршневой расходомер-счетчик объема, массы, объемного и массового расхода жидкости или газа, содержащий пару цилиндров и смонтированных в них с возможностью прямолинейного перемещения поршней, магистрали впуска в цилиндры и выпуска из них жидкости и газа, снабженные клапанами, отличающийся тем, что цилиндры размещены оппозитно с возможностью прямолинейного перемещения в них поршней, штоки которых соединены между собой, при этом цилиндры выполнены равным диаметром с возможностью образования в них равных по величине рабочих объемов, каждый из поршней соединен гибкой передачей с валом датчика угла поворота с возможностью передачи движения поршней на вал датчика и приведение его во вращение, магистрали впуска и выпуска соединяет параллельно цилиндры и со входом и выходом расходомера-счетчика, соответственно, при этом в магистралях на входе и выходе каждого из цилиндров смонтированы перепускные клапаны, выполненные с возможностью одновременной подачи жидкости и газа в один цилиндр и выпуска из второго, поршни снабжены датчиками крайних положений.

В частности, датчик угла поворота выполнен в виде энкодера.

В частности, гибкая передача выполнена в виде троса.

В частности, перепускные клапаны выполнены электромагнитными.

В частности, в магистралях смонтированы датчики температуры и давления для измерения параметров рабочей среды для корректировки объема и расчета плотности жидкости и газа для последующего определения массы.

В частности, на выходе у выходного патрубка смонтированы выходные клапаны, выполненные с возможностью дозирования объема или массы жидкости и газа на выходе расходомера-счетчика.

В частности, датчики крайних положений поршней выполнены в виде концевых выключателей.

В частности, положение датчиков крайних положений поршней может регулироваться в зависимости от требуемой величины линейного перемещения поршней, которая задается требуемой величиной объема жидкости и газа, проходящих через расходомер-счетчик за один ход поршня.

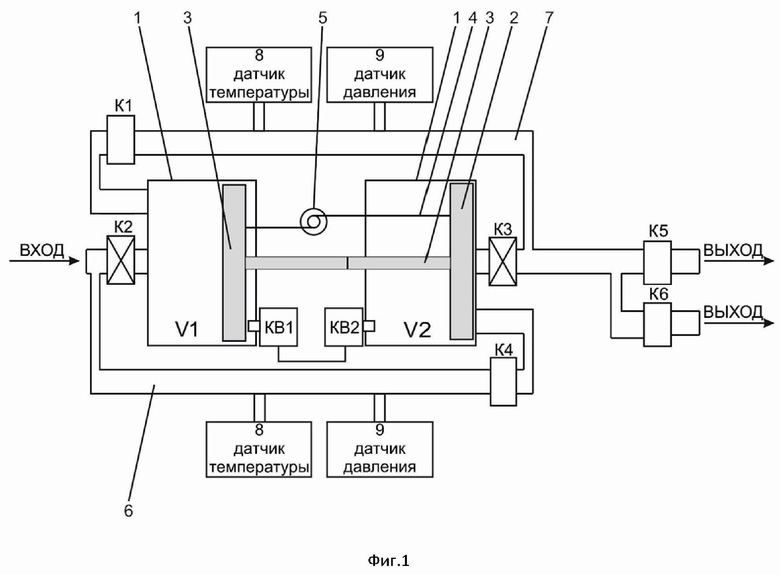

В частности, датчики температуры и давления, датчик угла поворота, перепускные и выходные клапаны, концевые выключатели подключены к контроллеру с возможностью управления расходомером-счетчиком.

Краткое описание чертежей.

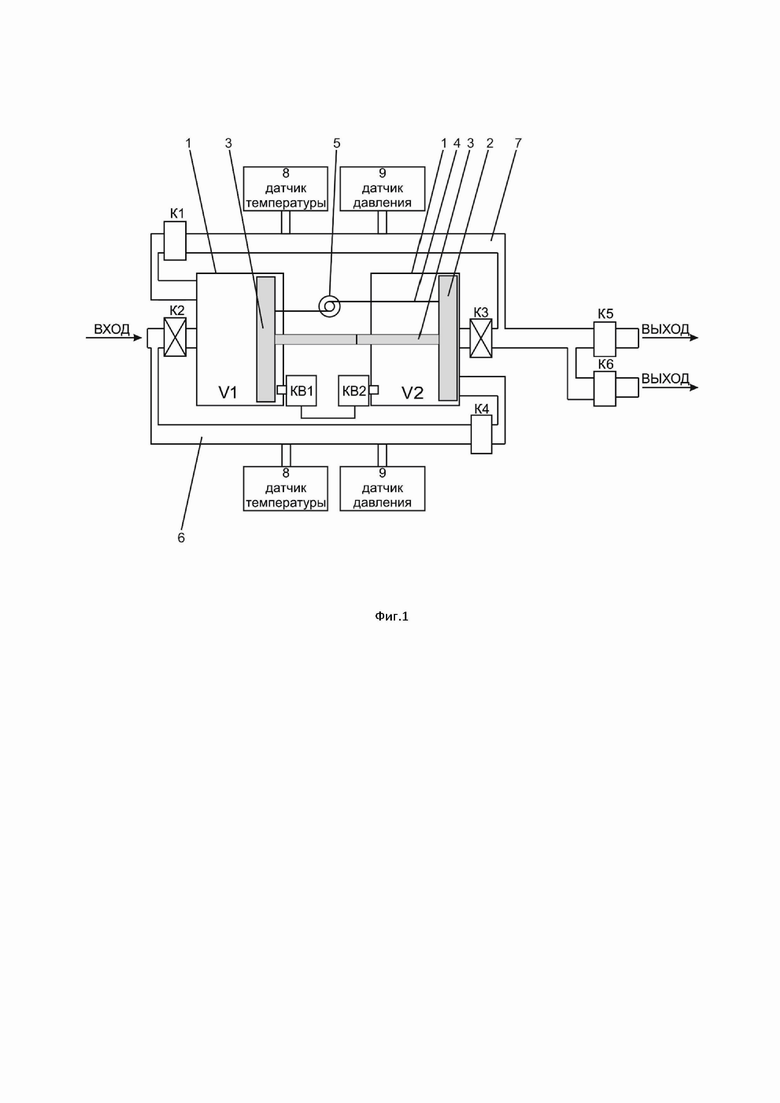

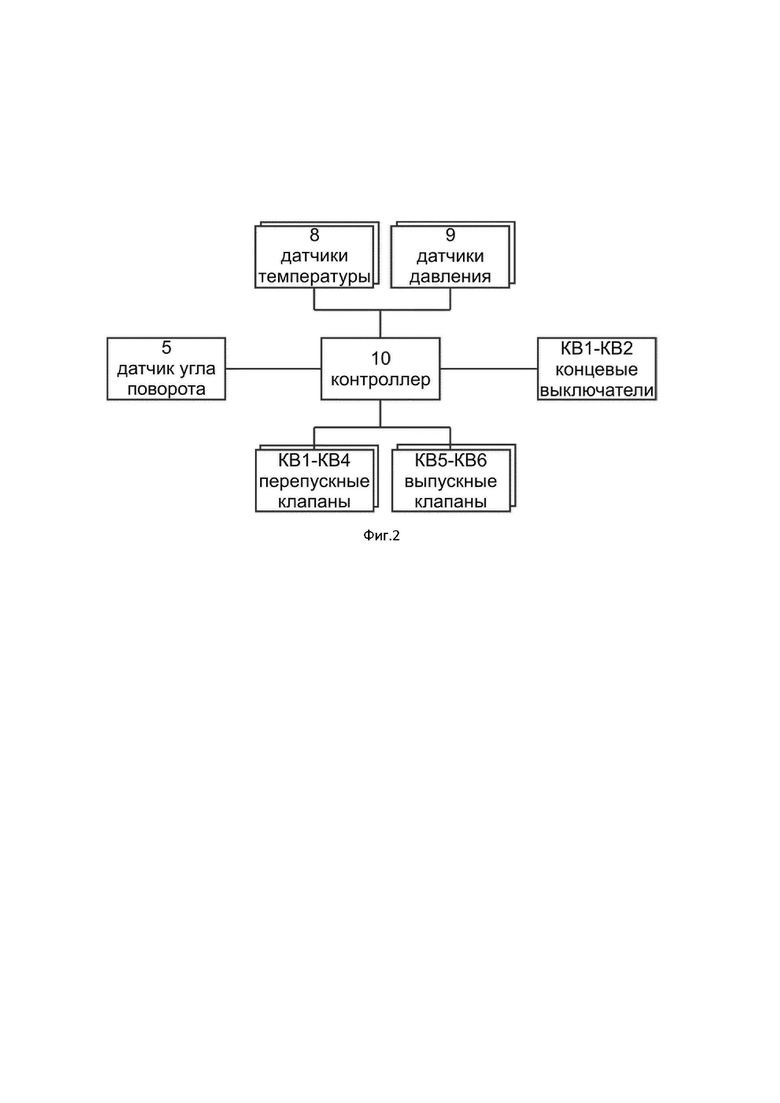

На фиг.1 показано схематично поршневого расходомера-счетчика объема, массы, объемного и массового расхода жидкости или газа.

На фиг.2 показана структурная схема поршневого расходомера-счетчика объема, массы, объемного и массового расхода жидкости или газа.

На фигурах обозначено: 1 – цилиндры, 2 – поршни, 3 – штоки поршней, 4 – гибкая передача, 5 – датчик угла поворота, 6 – магистраль впуска, 7 – магистраль выпуска, 8 – датчики температуры, 9 – датчики давления, 10 – контроллер, К1-К4 – перепускные клапаны, К5-К6 – выходные клапаны, КВ1-КВ2 – концевые выключатели, V1-V2 рабочие объемы цилиндров.

Осуществление изобретения.

Поршневой расходомер-счетчик объема, массы, объемного и массового расхода жидкости или газа содержит два оппозитно размещенных цилиндра 1 (см.Фиг.1) равным диаметром DЦ. Внутри цилиндров 1 с возможностью возвратно-поступательного движения смонтированы поршни 2, образующие внутри цилиндров 1 равные по величине рабочие объемы V1 и V2.

Объем цилиндров 1 определяется как:

V=(π*DЦ2/4)*L,

где L – ход поршня, мм.

Штоки поршней 3 жестко соединены между собой. Поршни 3 соединены гибкой передачей 4, выполненной, например, в виде натянутого троса, с валом датчика угла поворота 5, выполненного, например, в виде энкодера. Подбор диаметра вала DЭ датчика угла поворота 5 осуществляют исходя из необходимой точности подсчета расхода рабочей среды, при этом принимают во внимание, что при малых диаметрах вала увеличивается усилие, необходимое для передачи валу для его вращения и для его уменьшения диаметр вала DЭ датчика угла поворота 5 увеличивают. Кроме того, при выборе диаметра вала DЭ датчика угла поворота 5 исходят из количества (частоты) импульсов, формируемых датчиком угла поворота 5 при вращении его вала. При высокой частоте импульсов (их большом количестве) контроллер 10 может не успевать за их приемом и обработку и в этом случае необходимо применять контроллер 10 большей производительности. Преимущественно подбирают вал датчика угла поворота 5, позволяющий при перемещении поршней 2 и передачи от них через гибкую передачу 4 усилие для вращения вала датчика угла поворота 5, формировать импульсы частотой 10-15 кГц. Число импульсов за один оборот вала датчика угла поворота 5 устанавливают в контроллере 10.

Количество оборотов N, которое совершает вал датчика угла поворота 5 при перемещении поршней 3 из одного крайнего положения в другое рассчитывают по формуле:

N= L/π*DЭ.

Каждый из рабочих объемов V1 и V2 цилиндров 1 с помощью трубопроводов гидравлического тракта сообщается с входным (обозначено стрелкой «Вход») и выходным (обозначено стрелкой «Выход») патрубками, при этом гидравлический тракт состоит из магистралей впуска 6 и выпуска 7. Магистраль впуска 6 соединяет входной патрубок и параллельно соединенные цилиндры 1, а магистраль выпуска соединяет параллельно соединенные цилиндры 1 и выходной патрубок. В упомянутых магистралях 6, 7 на входе/выходе из цилиндров 1 смонтированы по одному перепускному клапану К1-К4, выполненные электромагнитными. На фигуре перепускные клапаны К2 и К3 закрыты, К1 и К4 открыты. В каждой из магистралей 6, 7 смонтированы датчик температуры 8 и датчики давления 9 для измерения параметров рабочей среды для корректировки объема и расчета плотности рабочей среды для последующего определения ее массы. Если в качестве рабочей среды используют жидкость, отличную от воды, то плотность ее измеряют соответствующими средствами измерения и вводят в контроллер 10 (см.Фиг.2).

На выходе у выходного патрубка смонтированы выходные клапаны К5-К6, выполненные с возможностью дозирования объема или массы рабочей среды на выходе гидравлического тракта. У штоков поршней 3 смонтированы датчики крайних положений, выполненные в виде, например, концевых выключателей КВ1-КВ2, выполненных с возможностью попеременного переключения клапанов К1, К4 и К2, К3 по мере достижения поршнями 2 своих крайних положений. Положение упомянутых концевых выключателей КВ1-КВ2 может регулироваться в зависимости от требуемой величины линейного перемещения поршней 3, которая задается величиной рабочего объема V1 и/или V2 цилиндров 1 в зависимости от объема и массы жидкости и газа, проходящего через расходомер-счетчик за один ход поршня 3.

Датчики температуры 8 и давления 9, датчик угла поворота 5, перепускные клапаны К1-К4, выходные клапаны К5-К6, концевые выключатели КВ1-КВ2 подключены к контроллеру 10.

Сущность изобретения заключается в преобразования величины попеременного линейного перемещения поршней 3 в цилиндрах 1, выражаемой в расстояниях между их начальным и конечным положениями, фиксируемых концевыми выключателями КВ1-КВ2 при подаче в рабочие объемы V1 и V2 жидкости и газа, в угловую величину поворота вала датчика угла поворота 5, с последующим преобразованием упомянутой угловой величины в электрические сигналы (импульсы), количество которых пропорционально объему и пропорциональной ему массе жидкости и газа, при этом порогом чувствительности расходомера-счетчика является минимальное значение объема жидкости и газа, которое вызывает смещение поршня 3 в цилиндре 1, последующий поворот вала датчика угла поворота 5 и формирование на выходе упомянутого датчика 5 одного электрического сигнала (импульса).

Работу поршневого расходомера-счетчика объема, массы, объемного и массового расхода жидкости или газа рассмотрим на примере.

Пусть диаметры цилиндров 1 DЦ = 122 мм, ход поршней 3 L = 113 мм. Рабочие объемы цилиндров 1 V1 = V2 = 1320 см3.

Пусть при перемещении поршней 3 из одной крайнего положения в другое вал датчика угла поворота 5 совершает 12 оборотов, а датчик угла поворота 5 за один оборот вала вырабатывает 65500 импульсов. За проход поршней 3 от одного крайнего положения до другого на выходе датчика угла поворота 5 вырабатывается 786000 импульсов, т.е. появление одного импульса соответствует изменению объема на 0,017 мл. Эти данные являются исходными и их вносят в контроллер 10.

Коэффициент преобразования расходомера-счетчика рассчитывают как отношение количества импульсов, вырабатываемых датчиком угла поворота 5 при перемещении поршней 3 из одного крайнего положения в другое, на рабочий объем V.

В нашем случае коэффициент составит 595455 импульс/литр. Величина, обратная коэффициенту будет определять изменившийся объем от перемещения поршня 3, соответствующий появлению одного импульса.

Подсчитав за заданный промежуток времени количество импульсов можно определить объем рабочей среды на выходе расходомера-счетчика и, соответственно, расход этой рабочей среды.

С контроллера 10 открывают клапаны К4 и К1 и рабочая среда по магистрали впуска 6 поступает в объем V2. Под давлением рабочей среды подаваемой по магистрали впуска 6 поршень 3 правого цилиндра 1 приходит в движение и толкает своим штоком поршень 3 левого цилиндра 1, который в свою очередь с помощью гибкой передачи 4 приводит во вращение вал датчика угла поворота 5, при этом участок гибкой передач 4 от поршня 3 правого цилиндра 1 за счет вращения вала датчика угла поворота 5 наматывается на него, а участок гибкой передачи 4 от поршня 3 левого цилиндра 1 наоборот сходит с вала датчика угла поворота 5. При вращении вала датчик угла поворота 5 вырабатывает импульсы, количество которых пропорционально смещению поршня 3. При достижении поршня 3 левого цилиндра 1 концевого выключателя КВ1 объем правого цилиндра 1 максимальный и полностью заполнен рабочей средой. В этот момент по сигналу от упомянутого концевого выключателя КВ1 контроллер 10 закрывает клапаны К4 и К1, а клапаны К2 и К3 открывает. За счет давления рабочей среды, поступающей уже в левый цилиндр 1 приходит в движение поршень 3 левого цилиндра 1, который толкает своим штоком поршень 3 правого цилиндра 1 и происходит заполнение объема V1 по магистрали впуска 6 через открытый клапан К2 и вытеснение рабочей среды из объема V2 по магистрали выпуска 7 через открытый клапан К3. Далее цикл повторяется.

В контроллере 10 при перемещении поршней 3 определяют расход рабочей среды объем которой пропорционален количеству импульсов с датчика угла поворота 5 с момента начала движения поршня 3 цилиндра 1, рабочий объем которого был заполнен рабочей средой. Действительный объем может быть скорректирован в контроллере 10 расчетным путем с учетом физических свойств цилиндра 1, например, коэффициента линейного расширения материала, температуры, давления в цилиндре 1, полученных от датчиков температуры 8 и давления 9, смонтированных в магистрали впуска 6, либо уточнен при градуировке с использованием первичного или вторичного эталонов.

Измерение массы жидкости осуществляют косвенным способом. Для этого предварительно рассчитывают плотность жидкости.

В общем случае масса жидкости будет определяться по общей формуле:

где V – объем жидкости, ρ – плотность жидкости.

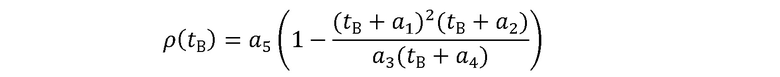

Для воды плотность в зависимости от ее температуры определяют по формуле:

где а1=-3,98303; а2= 301,797; а3= 522528,9; а4= 69,34881; а5=999,97495.

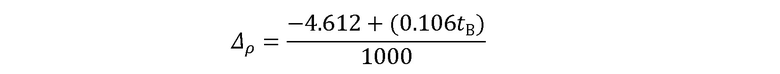

Определяют поправку к плотности от наличия растворенного в жидкости воздуха. Для воды это будет:

Полученную поправку используют при расчете плотности.

Для определения плотности воды в зависимости от давления используют формулу:

где: РТ – давление воды в трубопроводе, ρВ(ТВ, Р) – плотность воды по формуле с учетом поправки Δρ.

Коэффициент преобразования расходомера-счетчика при определении массы жидкости будет равен частному от деления коэффициента по объему на плотность жидкости.

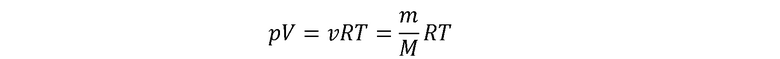

Измерение объема газа производят аналогичным образом, при этом действительные объемы газа в объемах V1 или V2 определяют по закону Клайперона-Менделеева по формуле:

где p - давление, V - объём газа, ν - количество вещества в молях, R - универсальная газовая постоянная, R≈8,314 Дж/(моль⋅К), T - термодинамическая температура, К.

Массу газа определяют косвенно через расчетное значение плотности, которая определяется с использованием эмпирических формул по параметрам среды (температура, давление, полученных от датчиков температуры 8 и давления 9, смонтированных в магистрали впуска 6).

Преимуществом заявленного изобретения является его большой динамический диапазон, определяемый как отношение максимального измеряемого расхода к минимальному значению измеряемого расхода. Указанная характеристика зависит от характеристик датчика угла поворота 5, объемов V1-V2 цилиндров 1 и хода поршней 3 и может достигать величины один к нескольким тысячам.

Технический результат обеспечении возможности создания способа и поршневого устройства для измерения объема, массы, объемного и массового расхода жидкости или газа, подаваемых в непрерывном потоке с высокой точностью достигается за счет того, что

точность измерения реализуется за счет способа преобразования величины попеременного линейного перемещения поршней 3 в цилиндрах 1, выражаемой в расстояниях между их начальным и конечным положениями, фиксируемых концевыми выключателями КВ1-КВ2 при подаче в рабочие объемы V1 и V2 жидкости и газа, в угловую величину поворота вала датчика угла поворота 5, с последующим преобразованием упомянутой угловой величины в электрические сигналы (импульсы), количество которых пропорционально объему и пропорциональной ему массе жидкости и газа, при этом порогом чувствительности поршневого расходомера-счетчика является значение объема жидкости и газа, которое вызывает смещение поршня 3 в цилиндре 1, последующий поворот вала датчика угла поворота 5 и формирование на выходе упомянутого датчика 5 хотя бы одного электрического сигнала (импульса).

Поршневой расходомер-счетчик обладает простой конструкцией, включающей минимально достаточное количество элементов, в том числе механических, обеспечивающих выполнение своих функций по измерению объема и пропорциональных ему величин, пропускаемого через него в непрерывном потоке жидкости или газа.

Изобретение относится к способу и устройству для измерения объема и объемного расхода жидкостей и газов. Поршневой расходомер-счетчик объема, массы, объемного и массового расхода жидкости и газа содержит пару цилиндров и смонтированных в них с возможностью прямолинейного перемещения поршней, магистрали впуска в цилиндры и выпуска из них жидкости или газа, снабженные клапанами. Цилиндры размещены оппозитно с возможностью прямолинейного перемещения в них поршней, штоки которых соединены между собой. Цилиндры выполнены равным диаметром с возможностью образования в них равных по величине рабочих объемов, каждый из поршней соединен гибкой передачей с валом датчика угла поворота с возможностью передачи движения поршней на вал датчика и приведения его во вращение, магистрали впуска и выпуска соединяют параллельно цилиндры и со входом и выходом расходомера-счетчика, соответственно. В магистралях на входе и выходе каждого из цилиндров смонтированы перепускные клапаны, выполненные с возможностью одновременной подачи жидкости или газа в один цилиндр и выпуска из второго, поршни снабжены датчиками крайних положений. Технический результат – обеспечение возможности создания способа и поршневого устройства для измерения объема, массы, объемного и массового расхода жидкости или газа, подаваемых в непрерывном потоке, и измерения их с высокой точностью. 2 н. и 10 з.п. ф-лы, 2 ил.

1. Cпособ измерения объема, массы, объемного и массового расхода жидкости и газа с использованием поршневого расходомера-счетчика, содержащего оппозитно размещенные в паре цилиндров поршни со штоками, которые соединены между собой, а поршни соединены посредством гибкой передачи с валом датчика угла поворота с возможностью передачи движения поршней на вал датчика и приведения его во вращение, заключающийся в том, что объемный и пропорциональный ему массовый расход рассчитывают путем преобразования величины прямолинейного перемещения поршня, выражаемой в расстоянии между его начальным и конечным положениями при подаче жидкости или газа в рабочий объем одного из пары цилиндров, в котором расположен поршень, в угловую величину поворота вала датчика угла поворота, с последующим преобразованием упомянутой угловой величины в электрические сигналы, пропорциональные объему жидкости или газа.

2. Способ по п. 1, отличающийся тем, порогом чувствительности расходомера-счетчика является минимальное значение объема жидкости и газа, которое вызывает смещение поршня и формирование одного электрического сигнала датчиком угла поворота.

3. Поршневой расходомер-счетчик объема, массы, объемного и массового расхода жидкости и газа, реализующий способ, указанный в п. 1, содержащий пару цилиндров и смонтированных в них с возможностью прямолинейного перемещения поршней, магистрали впуска в цилиндры и выпуска из них жидкости или газа, снабженные клапанами, отличающийся тем, что цилиндры размещены оппозитно с возможностью прямолинейного перемещения в них поршней, штоки которых соединены между собой, при этом цилиндры выполнены равным диаметром с возможностью образования в них равных по величине рабочих объемов, каждый из поршней соединен гибкой передачей с валом датчика угла поворота с возможностью передачи движения поршней на вал датчика и приведения его во вращение, магистрали впуска и выпуска соединяют параллельно цилиндры и со входом и выходом расходомера-счетчика, соответственно, при этом в магистралях на входе и выходе каждого из цилиндров смонтированы перепускные клапаны, выполненные с возможностью одновременной подачи жидкости или газа в один цилиндр и выпуска из второго, поршни снабжены датчиками крайних положений.

4. Расходомер-счетчик по п. 3, отличающийся тем, что датчик угла поворота выполнен в виде энкодера.

5. Расходомер-счетчик по п. 3, отличающийся тем, что гибкая передача выполнена в виде троса.

6. Расходомер-счетчик по п. 3, отличающийся тем, что перепускные клапаны выполнены электромагнитными.

7. Расходомер-счетчик по п. 3, отличающийся тем, что в магистралях смонтированы датчики температуры и давления для измерения параметров рабочей среды для корректировки объема и расчета плотности жидкости и газа для последующего определения массы.

8. Расходомер-счетчик по п. 7, отличающийся тем, что на выходе у выходного патрубка смонтированы выходные клапаны, выполненные с возможностью дозирования объема или массы жидкости и газа на выходе расходомера-счетчика.

9. Расходомер-счетчик по п. 8, отличающийся тем, что выходные клапаны выполнены электромагнитными.

10. Расходомер-счетчик по п. 3, отличающийся тем, что датчики крайних положений поршней выполнены в виде концевых выключателей.

11. Расходомер-счетчик по п. 3, отличающийся тем, что положение датчиков крайних положений поршней может регулироваться в зависимости от требуемой величины линейного перемещения поршней, которая задается требуемой величиной объема жидкости и газа, проходящих через расходомер-счетчик за один ход поршня.

12. Расходомер-счетчик по п. 8, отличающийся тем, что датчики температуры и давления, датчик угла поворота, перепускные и выходные клапаны, концевые выключатели подключены к контроллеру с возможностью управления расходомером-счетчиком.

| DE 102007049501 A1, 16.04.2009 | |||

| BY 10736 C1, 30.06.2008 | |||

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАСХОДА ГАЗА | 2006 |

|

RU2319934C1 |

| Устройство для дозирования жидкости | 1983 |

|

SU1153237A1 |

| АВТОМАТИЧЕСКОЕ ПОРТАТИВНОЕ ТРУБОПОРШНЕВОЕ ПОВЕРОЧНОЕ УСТРОЙСТВО (ТПУ) ДЛЯ УСКОРЕННОЙ ПОВЕРКИ ТУРБИННЫХ ПРЕОБРАЗОВАТЕЛЕЙ РАСХОДА | 2007 |

|

RU2346247C1 |

Авторы

Даты

2023-11-08—Публикация

2023-04-07—Подача