Изобретение относится к способу (технологическому процессу), относящемуся к молочной промышленности, и может быть использовано при производстве кисломолочных продуктов (КМП) термостатным способом.

Ферментация (созревание) - это сквашивание или брожение продукта без доступа кислорода. То есть процесс расщепления органических соединений под действием различных микроорганизмов на более простые составляющие. Питательные вещества становятся более биодоступными (легкими для усвоения человеком): белки предрасщепляются на аминокислоты, углеводы становятся более перевариваемыми [1].

Ферментация чаще всего применяется при сквашивании фруктов, овощей, мяса, чая и молочных продуктов.

Основой технологии молочных продуктов является молоко. Оно содержит 82-88% воды и 12-18% сухих веществ. В состав сухих остатков входят белки (3,0-3,4%), жиры (3,3-6,0%), углеводы (молочный сахар лактоза-4,7%), соли (0,9-1,0%) ферменты и т.д. Молочные продукты, приготовленные путем кисломолочного брожения или сочетанием с дрожжевым брожением называются ферментированными или кисломолочными продуктами [2].

Процесс ферментации еще с древних времен использовали для продлевания сроков хранения продуктов. Ферментация подразумевает превращение сахаров в продуктах в алкоголь, газы и особые кислоты под воздействием бактерий. Например, в йогурте сложный для переваривания молочный сахар - лактоза, претерпевает изменения: под действием бактерий он расщепляется и становится более легким для усваивания.

Таким образом, ферментация - это своего рода предварительное расщепление продукта.

Можно насчитать около сотни молочных ферментированных продуктов, типа йогурта, кефира, сквашенной пахты, ферментированной сыворотки, сметаны, кумыса т.д. В зависимости от используемого типа молочнокислых бактерий, или в сочетании с дрожжевыми культурами, получаем продукт с характерным вкусом, ароматом и консистенцией. Для каждой группы термостатных продуктов необходим свой температурный режим, благоприятный для жизнедеятельности бактерий и время созревания.

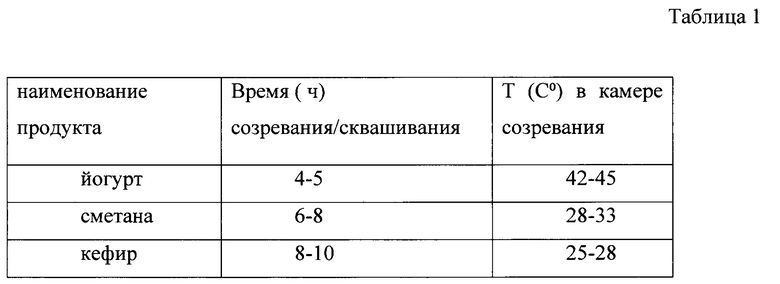

Например:

для ферментации (созревания) йогуртов необходим температурный режим 42-45°С, и время созревания 4,5-5,0 часов;

для ферментации (созревания) сметаны необходим температурный режим 30-32°С, и время созревания 6,0-8,0 часов;

для ферментации (созревания) кефира необходим температурный режим 25-28°С, и время созревания 8,0-10,0 часов;

При этом, молочная смесь с внесенными в нее кисломолочными бактериями приобретает органолептику, характерную для кисломолочных продуктов, в том числе и вязкую текстуру за счет денатурации молочного белка, вызванной нарастанием кислотности. Измеримым показателем нарастающей кислотности является показатель активной кислотности - рН. При достижении рН значению, соответствующему окончанию молочнокислого брожения сквашенный продукт перемещают в зону охлаждения.

На молочных предприятиях с производством термостатных кисломолочных продуктов распространена традиционная технология. Ее характеризует следующий технологический процесс.

После розлива нормализованной молочной смеси с добавлением культур молочнокислых микроорганизмов в потребительскую тару, комплектуется паллета с заквашенным продуктом. В условиях традиционного технологического процесса укомплектованный в групповую упаковку продукт устанавливают в термостатную камеру, где происходит молочнокислое брожение. В процессе брожения формируется сквашенный продукт. Показатель нарастания кислотности в продукте контролируется работниками физико-химической лаборатории предприятия. При достижении необходимой кислотности продукт перемещается рохлей или электропогрузчиком в камеру охлаждения или ячейку охлаждения.

При традиционном технологическом процессе, описанном выше, за своевременностью и за качеством перемещения продукта осуществляют сотрудники предприятия, соответственно, существуют следующие риски:

- При несвоевременном перемещении продукта из температурного режима, благоприятствующего молочнокислому брожению в режим охлаждения, останавливающий его, с одной стороны, можно получить продукт с недостаточно крепким сгустком, в случае если молочнокислое брожение остановлено преждевременно, а с другой стороны, если молочнокислое брожение не остановлено своевременно - продукт будет иметь отклонения в части органолептики.

- При транспортировке теплого продукта из термостатной камеры в холодильную есть риск взбалтывания, что может нарушить целостность текстуры продукта, что приведет к отделению сыворотки и, следовательно, потере товарного вида.

- Трудоемкость процесса. Необходимость иметь большую численность специалистов, обслуживающих технологический производственный цикл.

- Риски микробиологической порчи.

- Снижение сроков хранения готовой продукции.

- При загрузке/выгрузке из термостатной камеры возникает разность времени сквашивания между первым и последним поддоном, при открывании/закрывании двери камеры происходит перепад температуры в камере, что отрицательно влияет на процесс ферментации.

- Для погрузки/выгрузки поддонов необходим коридор для проезда тележек (погрузчиков), что уменьшает полезный объем камеры.

Есть компании, которые предлагают конвейерное (поточное) охлаждение, т.е. автоматизирован этап охлаждения.

Французские компании «Clauger» и «Fromfroid» разработали термоячейки для быстрого охлаждения, куда ставится продукция на поддоне, после ячейка переводится в режим охлаждения продукции. За счет герметичности ячеек обеспечивается снижение энергопотребления до 50%.

Недостатком предложенного варианта является необходимость доступа к каждой ячейке и автоматизация только этапа охлаждения.

Техническая проблема заключается в отсутствии способа поточного производства кисломолочной продукции на конвейерной линии, обеспечивающего отсутствие при производстве кисломолочной продукции вышеуказанных недостатков.

Технический результат заключается в создании способа поточного производства кисломолочной продукции на конвейерной линии, исключающего вышеуказанные недостатки и обеспечивающего оптимизацию процесса производства.

Технический результат достигается тем, что способ поточного производства кисломолочной продукции на конвейерной линии, которая содержит последовательно расположенные термостатную зону, буферную зону с воздушными завесами и зону охлаждения, включающий последовательное прохождение подготовки, нормализации, пастеризации, гомогенизации, охлаждение до температуры заквашивания, заквашивание и расфасовывание в потребительскую тару молочной смеси для готовой продукции, перемещение молочной смеси в готовой потребительской таре по конвейерной линии в термостатную зону для созревания с получением кисломолочной продукции, при этом в термостатной зоне заранее устанавливают избыточное давление не менее 1,09 мм рт.ст. и температурный режим для возможности созревания молочной смеси с получением кисломолочной продукции, а время нахождения тары в термостатной зоне регулируют путем увеличения или уменьшения скорости конвейера, после чего тару с кисломолочной продукцией перемещают по конвейеру через буферную зону в зону частичного охлаждения для охлаждения кисломолочной продукции до температуры, при которой физическое воздействие на потребительскую тару с кисломолочной продукцией не приведет к нарушению целостности текстуры продукции.

Указанный технический результат достигается всей вышеуказанной совокупностью существенных признаков.

В частном случае осуществления способа используют приводной роликовый конвейер, содержащий раму, на которой установлены ролики, закрепленные на общей раме, при этом передача вращения мотора редуктора на ролики обеспечивается последовательно от ролика к ролику зубчатой и цепной передачей.

Суть технического предлагаемого решения состоит в организации конвейерной поточности технологического процесса изготовления кисломолочных продуктов.

Заготовленное сырье, после прохождения последовательно технологических операций как подготовка, нормализация, пастеризация, гомогенизация, охлаждение до температуры заквашивания, заквашивание и расфасованное в потребительскую тару сырье для готовой продукции, устанавливается на конвейерную линию, где перемещаясь с помощью приводов, без дополнительных погрузочно/разгрузочных работ проходит этапы созревания и охлаждения. На выходе конвейерной линии получаем готовый для реализации товар.

С целью исключения температурных колебаний в термостатной зоне заранее устанавливается избыточное давление (не менее 1,09 мм рт.ст.) и температурный режим для созревания молочной смеси с получением кисломолочной продукции, а время нахождения тары в термостатной зоне регулируют путем увеличения или уменьшения скорости конвейера, после чего тару с кисломолочной продукцией перемещают по конвейеру через буферную зону в зону частичного охлаждения для охлаждения кисломолочной продукции до температуры, при которой физическое воздействие на потребительскую тару с кисломолочной продукцией не приведет к нарушению целостности текстуры продукции.

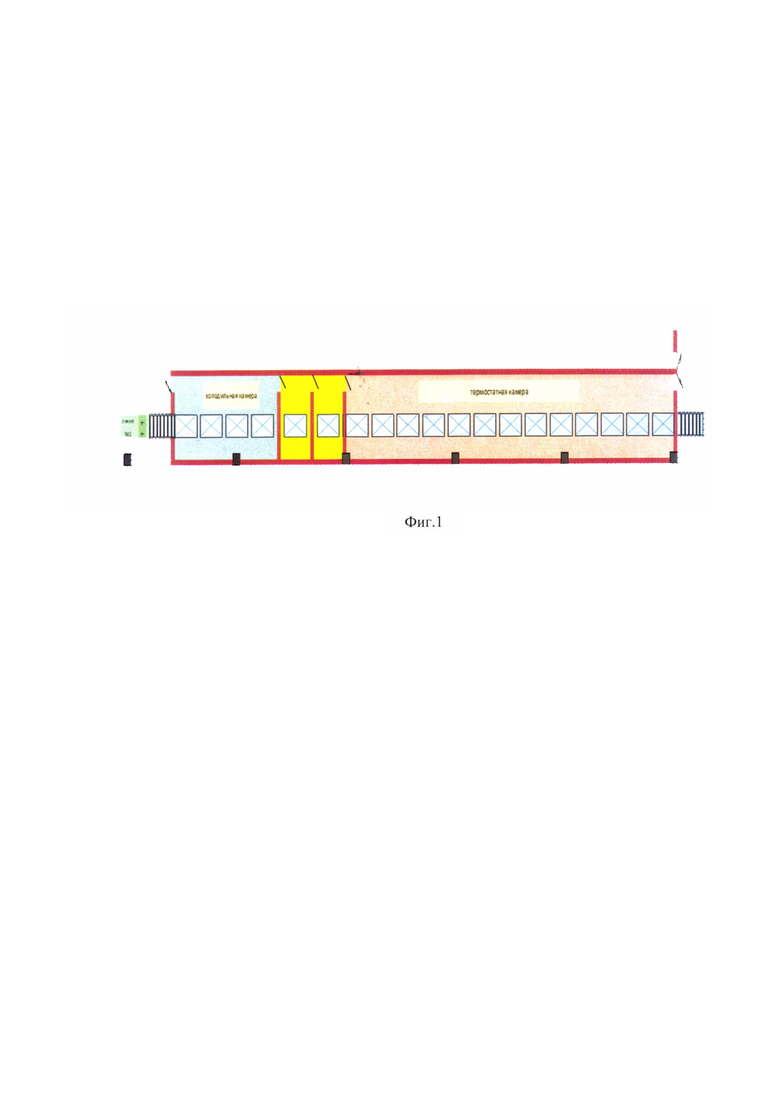

На фиг. 1 изображена схема поточного производства.

Для того чтобы исключить описанные выше недостатки (риски) и оптимизировать процесс, предлагаем организовать ферментацию (созревание) и охлаждение в потоке, перемещая паллеты с заквашенным продуктом из одной температурной зоны в другую на конвейерной линии.

Многоковшовые и винтовые конвейера как механизмы применяли еще в древнем Египте и Месопотамии для непрерывной подачи воды. Во второй половине XIX-ого века началось промышленное использование конвейеров для доставки тяжелых массовых и штучных грузов. В начале XX века Генри Форд совершил революционный скачок в промышленности, внедрив поточное производство на основе конвейера [4].

Экономический эффект от внедрения автоматических конвейерных систем очевиден. Линии транспортеров объединяют этапы производства в единую сеть. Это дает эффект, ведущий к более прибыльному бизнесу. Надежность и производительность, которую демонстрируют автоматизированные транспортные системы во всех производственных процессах, однозначно влияют на конкурентоспособность предлагаемого на рынке продукта. Его себестоимость может быть снижена за счет:

Сокращения технологического персонала.

Контроль работы на всех этапах.

Исключения вероятности простоев или задержек.

Повышения безопасности труда.

Высвобождения полезной площади.

Исключения ошибок при сортировке товаров или грузов.[5].

Конвейерные системы классифицируются в зависимости от назначения и выполняемых функций.

В примере реализации изобретения применяем приводной роликовый конвейер. Это механизм, представляющий собой ролики, закрепленные на общей раме. Передача вращения мотора редуктора на ролики обеспечивается последовательно от ролика к ролику зубчатой и цепной передачей. Данный вид рольгангов отличается простотой конструкции и надежностью работ, что в свою очередь приводит к оптимальным ценам закупки и обслуживания оборудования.

Укомплектованный заквашенной смесью в потребительской таре продукт (далее заквашенный продукт), на конвейерной линии последовательно проходит процесс молочнокислого брожения, а затем охлаждения до температуры, при которой физическое воздействие на потребительскую тару с продуктом не приведет к нарушению целостности текстуры.

На 1-м этапе молочная смесь в готовой потребительской таре из участка розлива/фасовки заезжает на конвейере в термостатную камеру.

На 2-м этапе в камере происходит сквашивание/созревание продукта. В термостатной камере заранее устанавливается температурный режим, а время нахождения продукции регулируется увеличением или уменьшением скорости.

Третий этап - буферная зона. Для исключения проникновения холодного воздуха из зоны охлаждения в термостатный отсек установлена буферная зона с воздушными завесами. Дополнительно создано избыточное давление в термостатном отсеке.

На 4-м этапе продукция из буферной зоны заезжает в холодильный отсек с температурой охлаждения 0-0,5°С. Задача холодильного отсека охладить продукцию до температуры 18-16°С, при которой сквашивание продукции замедляется.

На 5-м этапе продукция с конвейерной линии перемещается в холодильный склад готовой продукции, для дальнейшего охлаждения до температуры 1,5-2°С при которой сквашивание практически останавливается.

В таблице 1 представлены виды продуктов и режимы их обработки.

Предложенное техническое решение позволяет автоматизировать процессы ферментации и охлаждения, упростить контроль за каждой групповой фасовкой, исключить ручное перемещение продукции из одной зоны в другую, что снижает риски микробиологической порчи и дает возможность делать продукцию с увеличенным сроком хранения естественным образом.

Литература:

1. Энциклопедический словарь Брокгауза и Ефрона: В 86 томах (82 т. и 4 доп.). СПб., 1890-1907.

2. Справочник «Молочная переработка» ТетраПак.

3. Глазачев В.В. Производство кисломолочных продуктов. - М.: Пищепромиздат, 1980.

4. Конвейер. Ридель Э.И., Кварнер, Конгур. - М.: Советская энциклопедия, 1973. - (Большая советская энциклопедия: [в 30 т.] / гл. ред. А.М. Прохоров; 1969-1978, т. 12).

5. Целиков А.И., Полухин А.И., Гребеник В.М. и др. Машины и агрегаты металлургических заводов: Учебник для вузов: в 3 т. - 2-е изд., перераб. и доп. - М.: Металлургия, 1988. - Т. 3. Машины и агрегаты для производства и отделки проката. - 680 с. - 9360 экз. - ISBN 5-229-00035-Х.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ряженки и ряженка для детского питания | 2015 |

|

RU2653446C2 |

| Способ производства композиции кисломолочного продукта с повышенным содержанием йода с добавлением йодированного пищевого композита | 2021 |

|

RU2764894C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОСТОКВАШИ ИЗ ПАХТЫ. | 2012 |

|

RU2529963C2 |

| СПОСОБ ПРОИЗВОДСТВА, ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ МОЛОЧНЫХ ПРОДУКТОВ И СРЕДСТВО ДЛЯ УКУПОРКИ СОСУДОВ С МОЛОЧНЫМИ ПРОДУКТАМИ | 2001 |

|

RU2208936C2 |

| СПОСОБ ПРОИЗВОДСТВА ОБОГАЩЕННОГО КИСЛОМОЛОЧНОГО БИОПРОДУКТА | 2012 |

|

RU2490918C1 |

| КИСЛОМОЛОЧНЫЙ ПРОДУКТ И СПОСОБЫ ЕГО ПРОИЗВОДСТВА | 2013 |

|

RU2555525C2 |

| Способ получения йогурта с многокомпонентной растительной добавкой | 2023 |

|

RU2811742C1 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОМОЛОЧНОГО ПРОДУКТА ДЛЯ ФУНКЦИОНАЛЬНОГО ПИТАНИЯ И ПРОДУКТ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2007 |

|

RU2354121C2 |

| СПОСОБ ПРОИЗВОДСТВА СМЕТАНЫ "ЛАКОМКА" | 2011 |

|

RU2480017C2 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕТАНЫ "НАРИНЭ" | 1998 |

|

RU2147406C1 |

Изобретение относится к пищевой промышленности. Предложен способ поточного производства кисломолочной продукции на конвейерной линии, которая содержит последовательно расположенные термостатную зону, буферную зону с воздушными завесами и зону охлаждения, включающий последовательное прохождение подготовки, нормализации, пастеризации, гомогенизации, охлаждение до температуры заквашивания, заквашивание и расфасовывание в потребительскую тару молочной смеси для готовой продукции, перемещение молочной смеси в готовой потребительской таре по конвейерной линии в термостатную зону для созревания с получением кисломолочной продукции. В термостатной зоне заранее устанавливают избыточное давление не менее 1,09 мм рт.ст. и температурный режим для возможности созревания молочной смеси с получением кисломолочной продукции, после чего тару с кисломолочной продукцией перемещают по конвейеру через буферную зону в зону частичного охлаждения для охлаждения кисломолочной продукции до температуры, при которой физическое воздействие на потребительскую тару с кисломолочной продукцией не приведет к нарушению целостности текстуры продукции. Изобретение обеспечивает оптимизацию процесса производства. 1 з.п. ф-лы, 1 ил., 1 табл.

1. Способ поточного производства кисломолочной продукции на конвейерной линии, которая содержит последовательно расположенные термостатную зону, буферную зону с воздушными завесами и зону охлаждения, включающий последовательное прохождение подготовки, нормализации, пастеризации, гомогенизации, охлаждение до температуры заквашивания, заквашивание и расфасовывание в потребительскую тару молочной смеси для готовой продукции, перемещение молочной смеси в готовой потребительской таре по конвейерной линии в термостатную зону для созревания с получением кисломолочной продукции, при этом в термостатной зоне заранее устанавливают избыточное давление не менее 1,09 мм рт.ст. и температурный режим для возможности созревания молочной смеси с получением кисломолочной продукции, а время нахождения тары в термостатной зоне регулируют путем увеличения или уменьшения скорости конвейера, после чего тару с кисломолочной продукцией перемещают по конвейеру через буферную зону в зону частичного охлаждения для охлаждения кисломолочной продукции до температуры, при которой физическое воздействие на потребительскую тару с кисломолочной продукцией не приведет к нарушению целостности текстуры продукции.

2. Способ по п. 1, отличающийся тем, что используют приводной роликовый конвейер, содержащий раму, на которой установлены ролики, закрепленные на общей раме, при этом передача вращения мотора редуктора на ролики обеспечивается последовательно от ролика к ролику зубчатой и цепной передачей.

| СПОСОБ ПРОИЗВОДСТВА КЕФИРА С ФУНКЦИОНАЛЬНЫМИ СВОЙСТВАМИ | 2011 |

|

RU2482689C1 |

| Свариваемая сталь для армирования железобетонных конструкций | 1959 |

|

SU126901A1 |

| ЛИНИЯ ПРОИЗВОДСТВА МОЛОЧНЫХ ПРОДУКТОВ | 1994 |

|

RU2039429C1 |

| Способ травления пластин для твердых выпрямителей и фотоэлементов | 1932 |

|

SU31516A1 |

| Конденсаторная установка | 1978 |

|

SU824176A1 |

| US 20020160078 A1, 31.10.2002. | |||

Авторы

Даты

2023-11-09—Публикация

2022-12-29—Подача