Область техники

Настоящее техническое решение относится к области электролизного производства алюминия, а именно, к оценке внутреннего состояния формованных обожженных углеродных блоков в части нахождения внутренних дефектов и контроля качества.

Изобретение относится к области дефектоскопии (неразрушающего контроля) формованного обожжённого углеродного блока (анодного блока) и может быть использовано в металлургии цветных металлов, где используются электропроводящие электроды.

Уровень техники

Под оценкой качества формованного обожженного углеродного блока понимается наличие обнаруженных внутренних дефектов в теле формованного обожженного углеродного блока, неочевидных внешнему наблюдателю, то есть дефектоскопия формованного обожженного углеродного блока. Дефекты возникают при изготовлении формованных углеродных блоков в процессе прессования и обработки в печах обжига. Дефекты приводят в режиме эксплуатации к перераспределению тока в теле формованного обожженного углеродного блока, что снижает производительность процесса электролиза, а также к неравномерному расходу тела формованного обожженного углеродного блока, вплоть до необходимости замены отработавшего формованного обожженного углеродного блока. Дефекты представляют собой, в основном, протяженные внутренние трещины или полости с различными геометрическими параметрами. Кроме того, к дефектам следует отнести образования с более или менее высокой плотностью относительно тела обожженного блока с равномерной плотностью. Формованные обожженные углеродные блоки исследуются на обнаружение внутренних дефектов на стадии испытаний, в результате которых принимается решение о допустимости установки блока в электролизер. Использование в производственном процессе электролиза формованных обожженных углеродных блоков низкого качества, т.е. с наличием внутренних дефектов, не допустимо, поскольку снижает производительность электролизера и уменьшает долговечность технологического оборудования.

В процессе электролизного производства жидкого алюминия широко распространено использование большого количества блоков, образованных на основе графитового материала, прошедшего стадии специального формования и обжига. В результате этих операций возможно появление внутренних дефектов, которые в целом снижают эффективность производства алюминия.

Известны методы оценки внутренних дефектов на постоянном или переменном токе, акустический, инфракрасной 3D-томографии и др. Наиболее распространены в промышленном применении метод и его вариации дефектоскопии на постоянном токе. Ниже приведен краткий список наиболее результативных теоретико-экспериментальных работ в этом направлении с критическим анализом достигнутых результатов.

Известна установка для измерения электросопротивления обожженного анода, описанная в статье «Новый метод репрезентативного измерения электрического сопротивления анода» (NEW METHOD FOR REPRESENTATIVE MEASUREMENT OF ANODE ELECTRICALRESISTANCE) // Light Metals 2012, p. 1299-1302. Предложено использовать группу зондов, электрически связанных с телом анодного блока и контролировать внутренние токи. В этом предложении зонды размещаются только на одной боковой стороне анодного блока, что является основным недостатком, поскольку контролируется только часть тела анодного блока, поэтому предложение малопродуктивно для использования в непрерывном производственном процессе.

Согласно способу неразрушающей дефектоскопии по патенту RU 2686570, опубл. 29.04.2019 г., размещают на внешних поверхностях дефектоскопируемого анода по меньшей мере пару электропроводящих контактов, пропускающих сквозь анод заданное значение постоянного электрического тока, размещают у внешней поверхности дефектоскопируемого анода по меньшей мере один сенсор, и измеряют амплитуду и направление векторов напряженности или индукции магнитного поля. Значительным недостатком является неполная по объему дефектоскопия тела анодного блока. Поэтому использование этого решения в условиях промышленного производства маловероятно.

Из патента US 3735253, опубл. 22.05.1973 г., известен способ и устройство измерения электрического сопротивления углеродистого электрода – анодного блока. Устройство включает в себя множество датчиков для измерения тока и напряжения путем электрического контакта с поверхностью электрода на широкой площади. Ток протекает через электрод по множеству путей между токопроводящими средствами и множеством датчиков, которые размещают в месте анодного блока, удаленном от поверхности. Подключают источник напряжения постоянного тока к анодному блоку. Способ обеспечивает измерение омического сопротивления в каждом из множества трактов протекания тока через тело анодного блока. Но оценка возможных дефектов не предусматривается.

Наиболее близким к предложенному техническому решению (прототипом) является устройство неразрушающего контроля для оценки внутренних дефектов на основе электромагнитной технологии по патенту US 7123004, опубл. 17.10.2006 г., описанное также в статье «Оценка качества обожженного анода алюминиевого электролизера и способы его диагностики, «Цветные металлы» № 1, 2017, с. 33-38. Установка по прототипу содержит генератор возбуждающего тока, который с помощью токоподводов поступает в тело обожженного анодного блока, несколько токоподводов и датчиков измерения тока и напряжения, группу расположенных на расстоянии друг от друга электропроводящих зондов в электрическом контакте с поверхностью анодного блока. Повышение чувствительности обнаружения внутренних дефектов обеспечивается путем локального нагрева передней поверхности анодного блока. Локальный нагрев/охлаждение части анодного блока является достаточно трудоемким процессом и поэтому эта методика не имеет перспективы промышленного использования, кроме того, точность дефектоскопии недостаточно высокая и выявляются лишь весьма крупные структурные несоответствия.

Раскрытие изобретения

Задачей предложенного изобретения и техническим результатом является повышение качества контроля внутреннего состояния формованного обожженного углеродного блока (анодного блока) на основе использования возбуждающего постоянного тока с целью обнаружения возможных внутренних дефектов по максимальному объему тела формованного обожженного углеродного блока.

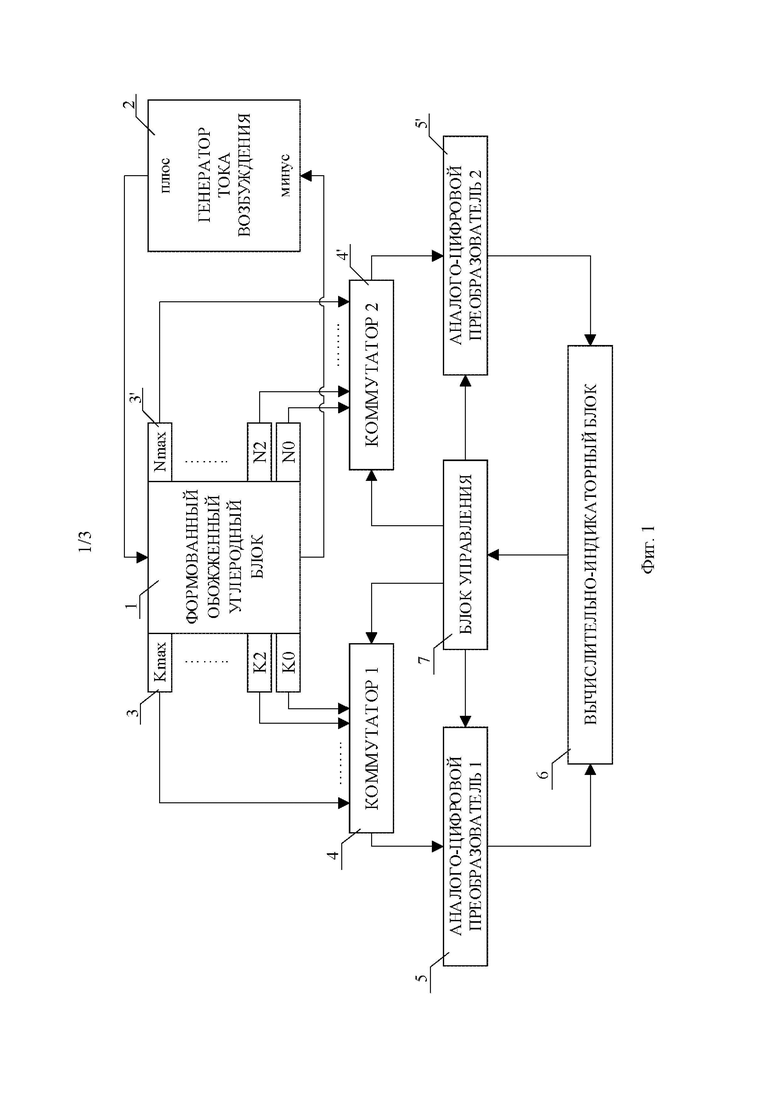

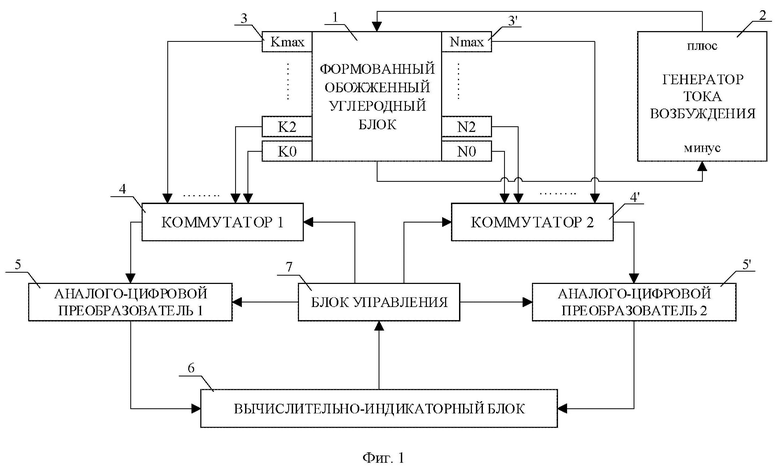

Задача решается, а результат достигается за счет того устройство для оценки внутреннего состояния формованных обожженных углеродных блоков (1), содержит генератор тока возбуждения (2), электрически связанный с формованным обожженным углеродным блоком (1), подвергаемым дефектоскопии, первую группу зондов (3), примыкающих к телу формованного обожженного углеродного блока с одной стороны (первой плоскости), и первый коммутатор (4), информационные входы которого соединены с выходами первой группы зондов. Согласно предложенному изобретению с целью повышения точности дефектоскопии устройство снабжено второй группой зондов (3’), электрически связанных со второй длинной вертикальной плоскостью формованного обожженного углеродного блока (1), вторым коммутатором (4’), информационные входы которого соединены с выходами второй группы зондов (3’), двумя аналого-цифровыми преобразователями (5, 5'), информационный вход первого из которых соединен с выходом первого коммутатора (4), а информационный вход второго аналого-цифрового преобразователя соединен с выходом второго коммутатора (4’), вычислительно-индикаторным блоком (6), информационные входы которого соединены с соответствующими выходами первого (5) и второго (5’) аналого-цифровых преобразователей, блоком управления (7), управленческие выходы которого соединены с соответствующими управляющими входами первого и второго коммутаторов и управляющими входами первого и второго аналого-цифровых преобразователей. Первая плоскость определена согласно длине, т.е. выбирается самая длинная плоскость или сторона. Вторая плоскость или сторона противоположная первой плоскости или стороне.

Совокупность перечисленных отличий позволяет повысить качество контроля внутренней структуры формованного обожженного углеродного блока, таким образом определять внутренние дефекты с максимальными допустимыми размерами, используя постоянный ток и дополнительную группу зондов одной плоскости формованного обожженного углеродного блока, электрически связанных со второй противоположной плоскостью.

Краткое описание чертежей

На фиг. 1 представлена структурная схема устройства по предлагаемому техническому решению.

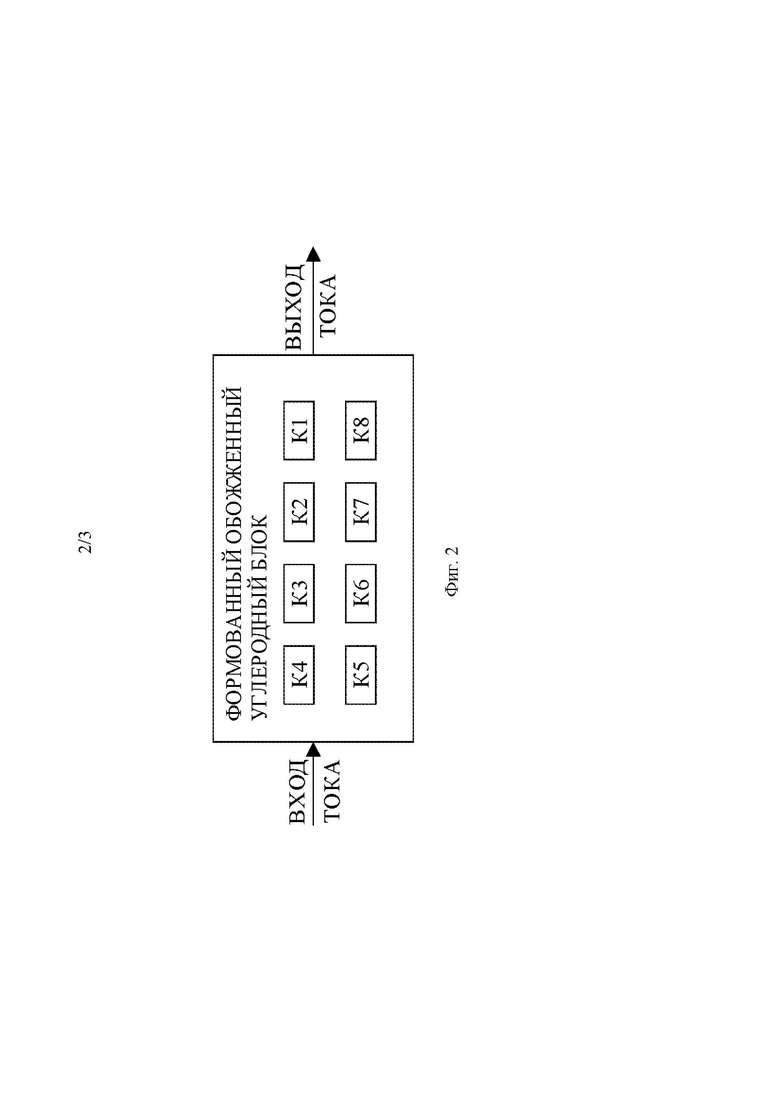

На фиг. 2 изображен пример размещения приемных зондов на левой (по чертежу на фиг. 1) плоскости - грани формованного обожженного углеродного блока.

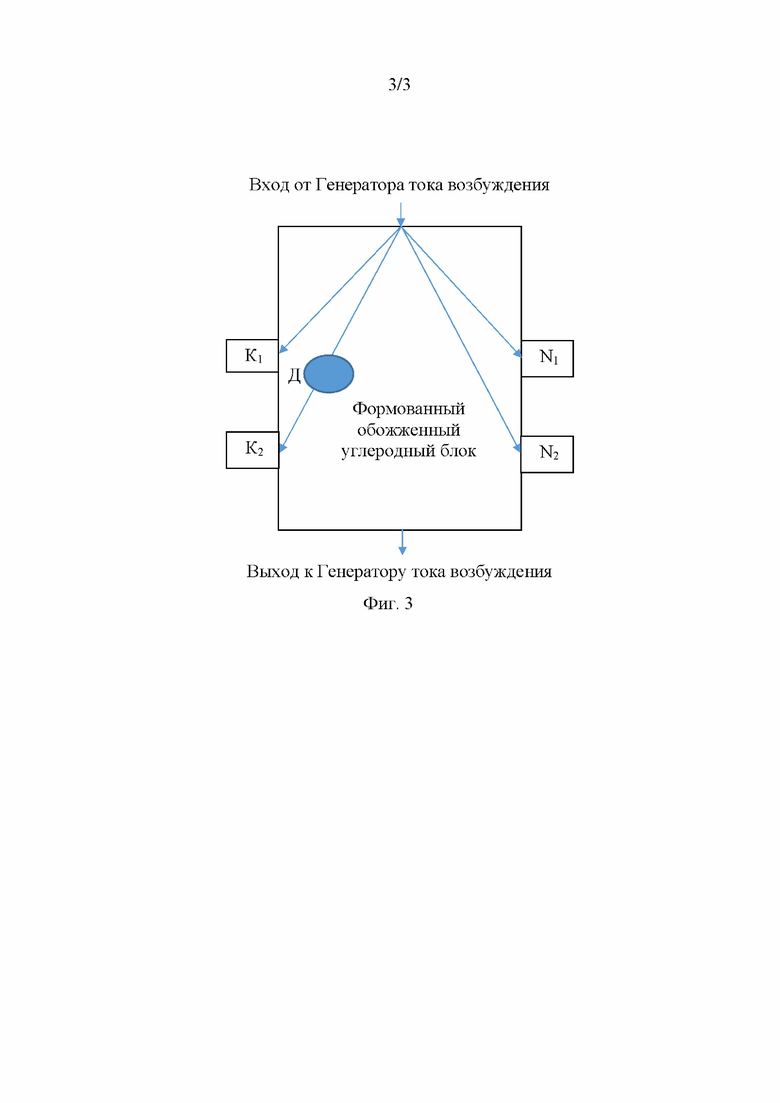

На фиг. 3 показан условный график токов в теле формованного обожженного углеродного блока (анодного блока).

Осуществление изобретения

Формованный обожжённый углеродный блок (1), как правило, изготавливают в виде параллелограмма с двумя боковыми длинными вертикальными гранями – плоскостями - и двумя узкими вертикальными (торцевыми) плоскостями – гранями. Длинные боковые вертикальные плоскости используются в предлагаемом техническом решении для размещения зондов. Генератор тока возбуждения (2) Iвозб формирует постоянный ток значительной величины (до 200 и более Ампер) при достаточно малом напряжении (единицы Вольт). Рабочий ток поступает в центр узкой боковой грани формованного обожжённого углеродного блока (1) от плюсового полюса генератора тока возбуждения. Рабочий ток проходит тело формованного обожженного углеродного блока, и электрическая цепь замыкается на минусовом полюсе генератора тока возбуждения (2). Кроме того, в силу теоретически предполагаемой однородности материала Формованного обожженного углеродного блока, ток в нем распространяется по множеству путей от точки «ввод тока» до точек на гранях формованного обожженного углеродного блока, в которых заранее устанавливаются электропроводные зонды (3, 3’). зонд (3, 3’) представляет собой преобразователь значения части тока возбуждения, протекающего по одной из возможных трасс, в постоянное напряжение, которое далее названо информативным.

Зонды по левой стороне формованного обожженного углеродного блока (фиг. 1 и фиг. 2) обозначены Ki, по противоположной стороне - Nj, причем i∈ (i0 … imax) и j∈ (j0 …jmax). Физическое расстояние между расположением зондов Ni и Kj определяет точность оценки координат дефектов. На фиг. 1 зонды от К2 до Кmax и от N2 до Nmax, как и соответствующие входы коммутаторов 1 и 2 показаны пунктиром-многоточием.

На фиг. 2 условно показана левая (по чертежу на фиг. 1) вертикальная длинная боковая грань формованного обожженного углеродного блока с произвольным размещением зондов. Токоподвод «вход тока» по фиг. 2 соединяет формованный обожженный углеродный блок с плюсовым полюсом генератора тока возбуждения. Токоподвод «выход тока» по фиг. 2 соединяет формованный обожженный углеродный блок с минусовым полюсом генератора тока возбуждения по фиг. 1. На фиг. 2 показано размещение восьми зондов на длинной боковой плоскости. Расстояние между зондами, в т.ч. между слоями зондов, и количество зондов определяют размер исследуемого объема формованного обожженного углеродного блока. Минимальное расстояние между зондами определяет разрешающую способность по размеру обнаруживаемого дефекта. Если зонды разместить вплотную, то это обеспечит максимальный исследуемый объем и, соответственно, обнаружение дефектов в теле формованного обожженного углеродного блока (анодного блока) и определение их координат.

Каждый зонд (3, 3’) по обеим сторонам формованного обожженного углеродного блока имеет постоянный и устойчивый электрический контакт с телом блока (1), например, за счет механического прижима.

Информативные напряжения, снимаемые с зондов (левая сторона блока (1) по фиг. 1), подвергаются преобразованию к цифровому виду в аналого-цифровом преобразователе (5) АЦП1. Поочередность подключения информативных напряжений от зондов левой стороны формованного обожженного углеродного блока к АЦП1 по фиг. 1 обеспечивается коммутатором (4). Аналогично, информативные напряжения Зондов правой стороны блока (1) обрабатываются аналого-цифровым преобразователем (5’) АЦП2 с помощью коммутатора (4’).

Блоки АЦП1 и АЦП2 запускаются импульсами с соответствующих выходов блока управления (7). Управляющие импульсы могут совпадать по времени появления или следовать с индивидуальным периодом. В любом варианте реализация управляющей программы, размещенной в вычислительно-индикаторном блоке, в который поступают цифровые отсчеты информативных напряжений с выходов АЦП1 и АЦП2, обеспечивает аппаратные функции.

Первой функцией вычислительно-индикаторного блока является программная обработка накопленных результатов измерений с выдачей на индикаторную панель, входящую в состав вычислительно-индикаторного блока, результатов дефектоскопии. Второй функцией вычислительно-индикаторного блока является формирование команд для блока управления, который преобразует команды в последовательности электрических сигналов для управления функциями коммутаторов (4, 4’), а также АЦП1 и АЦП2. Возможно управление запуском блоков АЦП1 и АЦП2 в автоматическом режиме или под управлением оператора, рабочее место которого располагается перед индикаторной панелью вычислительно-индикаторного блока.

Расположение зондов по обеим сторонам формованного обожженного углеродного блока позволяет осуществить разнообразные комбинации вариантов снятия отсчетов (выборок информативных напряжений) с зондов Kj и Ni. Одним из вариантов может явиться следующий.

Сбор выборок информативных напряжений, т.е. измерения выполняются в порядке переборов зондов Kj при фиксированном значении расположения зонда противоположной плоскости блока Ni (или наоборот):

i0 ∈ ( j0 …jmax)

i1 ∈ j0 …jmax)

и т.д.

В первом такте i0 = j0 =1.

Перебор зондов в процессе измерений производится вплоть до выполнения измерительных процедур при достижениях значения imax.

В каждом измерении оцениваются значения информативных напряжений Ui и Uj, формируемых соответствующими зондами Ki и Nj на основании закона Ома по формулам:

Ui = Ri Ii + ΔUi

Uj = Rj Ij + ΔUj,

где Ri (Rj) - омическое сопротивление материала формованного обожженного углеродного блока (анодного блока) в нормальных условиях, т.е. при отсутствии дефекта, на участке от входа возбуждающего тока в формованный обожженный углеродный блок до Зонда с номером i, соответственно j.

ΔUi (ΔUj) - помеховая составляющая, вызванная внутрицеховой электромагнитной обстановкой.

Очевидно, что при отсутствии помех, отсутствии дефектов и однородности материала формованного обожжённого углеродного блока, что при i = j обеспечивает Ri = Rj, будет выполнено равенство Ui = Uj.

Поэтому признаком отсутствия дефекта является близость к нулю разности

Ui - Uj = 0

Если это условие не выполняется, то это означает, что на одной из трасс протекания возбуждающего тока встречается дефект. На фиг. 3 схематически представлены пути токов от точки ввода Iвозб до соответствующих зондов К1, К2 и N1, N2. Дефект на фиг. 3 обозначен буквой Д. Условие приблизительного равенства Ui и Uj при отсутствии дефекта справедливо только при i=j, поскольку путь прохождения тока одинаков. Как видно, одностороннее размещение зондов по прототипу (фиг. 3) позволяет в простейшем случае обнаружить дефект только в одной половине формованного обожженного углеродного блока относительно условной линии симметрии от ввода Iвозб в тело формованного обожженного углеродного блока до выхода. Это является основным недостатком прототипа. По предлагаемому техническом решению дефект обнаруживается при i=j, но при неравенстве Ui и Uj. Если требуется уточнить в какой из упомянутых выше половин имеется дефект, то можно воспользоваться известной длиной пути (поскольку зонды располагаются в заранее известных позициях) и удельным омическим сопротивлением материала тела формованного обожженного углеродного блока.

В предлагаемом техническом решении измерение значения напряжения производится за два этапа. В первом из них возбуждающий ток Iвозб=0. Этот режим работы позволяет зафиксировать внутрицеховую электромагнитную помеховую обстановку, которая искажает результат оценки внутреннего состояния формованного обожженного углеродного блока. Производятся измерения помеховых составляющих ΔUi, ΔUj парами зондов Ki и Nj с перебором в указанном выше порядке. Измеренные помеховые составляющие сохраняются в памяти вычислительно-индикаторного блока в виде матрицы М1.

Во втором этапе работа производится при номинальном токе возбуждения Iвозб. После формирования матрицы М2 с номинальным Iвозб формируется рабочая матрица М3(i, j) = М2(i, j) - М1(i, j) (при одинаковых индексах i, j). Это уменьшает влияние помеховых составляющих на результат диагностики формованного обожженного углеродного блока.

Таким образом за счет исключения неизбежной внутрицеховой электромагнитной помехи и использования второй группы зондов, размещенных на противоположной стороне вертикальной плоскости формованного обожженного углеродного блока относительно размещения первой группы зондов достигается повышение точности дефектоскопии формованных обожженных углеродных блоков.

Ток в теле ФОУБ (формованный обожженный углеродный блок) распространяется по множеству трасс, т.к. зонды расположены на поверхности ФОУБ, то зонд регистрирует только часть протекающего тока. При регистрации тока происходит измерение напряжения, которое считается информативным для выполнения дальнейшей оценки качества.

Объем правовой охраны испрашивается в отношении устройства для оценки внутреннего состояния формованных обожженных углеродных блоков (1), содержащего генератор тока возбуждения (2), электрически связанный с формованным обожженным углеродным блоком (1), подвергаемым дефектоскопии, первую группу зондов (3), примыкающих к выбранной первой длинной вертикальной плоскости формованного обожженного углеродного блока с одной стороны, и первый коммутатор (4), информационные входы которого соединены с выходами первой группы зондов (3). При этом устройство дополнительно снабжено второй группой зондов (3’), электрически связанных с выбранной второй длинной вертикальной плоскостью формованного обожженного углеродного блока (1), вторым коммутатором (4’), информационные входы которого соединены с выходами второй группы зондов (3’), двумя аналого-цифровыми преобразователями (5, 5’), информационный вход первого из которых соединен с выходом первого коммутатора (4), а информационный вход второго аналого-цифрового преобразователя (5’) соединен с выходом второго коммутатора (4’), вычислительно-индикаторным блоком (6), информационные входы которого соединены с соответствующими выходами первого (5) и второго (5’) аналого-цифровых преобразователей, блоком управления (7), управленческие выходы которого соединены с соответствующими управляющими входами первого (4) и второго (4’) коммутаторов и управляющими входами первого и второго аналого-цифровых преобразователей (5, 5’). Генератор тока возбуждения (2) формирует постоянный ток значительной величины порядка 200А и выше при малом напряжении до единиц В, рабочий ток поступает в центр узкой боковой грани формованного обожжённого углеродного блока (1) от плюсового полюса генератора тока возбуждения, проходит тело формованного обожженного углеродного блока (1), и электрическая цепь замыкается на минусовом полюсе генератора тока возбуждения (2), при этом ток распространяется по множеству путей от точки «ввод тока» до точек на гранях формованного обожженного углеродного блока (1), в которых заранее устанавливаются электропроводные зонды (3, 3’). Каждый зонд (3, 3’) представляет собой преобразователь значения части тока возбуждения, протекающего по одной из возможных трасс, в постоянное напряжение, которое принимается за информативное. Токоподвод «вход тока» соединяет формованный обожженный углеродный блок (1) с плюсовым полюсом генератора тока возбуждения (2), токоподвод «выход тока» соединяет формованный обожженный углеродный блок (1) с минусовым полюсом генератора тока возбуждения (2). Расстояние между зондами (3, 3’) и количество зондов (3, 3’) определяется исходя из размера исследуемого объема формованного обожженного углеродного блока (1), при этом каждый зонд (3, 3’) имеет постоянный и устойчивый электрический контакт с телом блока (1). Информативные напряжения, снимаемые с зондов (3, 3’), подвергаются преобразованию к цифровому виду в аналого-цифровых преобразователях (5, 5’) АЦП1, АЦП2, соответственно, при этом поочередность подключения информативных напряжений от зондов обеспечивается коммутаторами (4, 4’), блоки АЦП1 и АЦП2 запускаются импульсами с соответствующих выходов блока управления (7), управляющие импульсы могут совпадать по времени появления или следовать с индивидуальным периодом. Формованный обожжённый углеродный блок (1) предпочтительно выполнен в виде параллелограмма с двумя боковыми длинными вертикальными плоскостями, которые используются для размещения зондов (3, 3’).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ВЛАГОМЕТРИИ ТЕХНОЛОГИЧЕСКИХ ЖИДКОСТЕЙ | 2019 |

|

RU2699241C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ АМПЛИТУДНО-ЧАСТОТНЫХ И ФАЗОЧАСТОТНЫХ ХАРАКТЕРИСТИК ТОКОВЫХ ШУНТОВ | 2015 |

|

RU2585326C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ АМПЛИТУДНО-ЧАСТОТНЫХ И ФАЗОЧАСТОТНЫХ ХАРАКТЕРИСТИК ТОКОВЫХ ШУНТОВ | 2013 |

|

RU2528588C1 |

| СПОСОБ ЭЛЕКТРОМАГНИТНОЙ ДЕФЕКТОСКОПИИ-ТОЛЩИНОМЕТРИИ МНОГОКОЛОННЫХ СКВАЖИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2468197C1 |

| Устройство для измерения технических характеристик механоэлектрических преобразователей с емкостным выходом и способ измерения коэффициента преобразования по заряду (варианты) | 2023 |

|

RU2797751C1 |

| Устройство аналого-цифрового преобразования | 1991 |

|

SU1833965A1 |

| АНАЛОГОВЫЙ СИНХРОННЫЙ УСИЛИТЕЛЬ | 2021 |

|

RU2786062C1 |

| АНАЛОГО-ЦИФРОВОЙ ПРЕОБРАЗОВАТЕЛЬ | 2004 |

|

RU2276833C1 |

| УСТРОЙСТВО УЛЬТРАЗВУКОВОЙ ТОМОГРАФИИ | 2023 |

|

RU2796813C1 |

| ВИХРЕТОКОВЫЙ ДЕФЕКТОСКОП ДЛЯ КОНТРОЛЯ ФЕРРОМАГНИТНЫХ ТРУБ | 2007 |

|

RU2370762C2 |

Изобретение относится к области электролизного производства алюминия, а именно к оценке качества формованных обожженных углеродных блоков в части нахождения внутренних дефектов. Изобретение позволяет повысить качество контроля внутренней структуры формованного обожженного углеродного блока, таким образом определять внутренние дефекты с максимальными допустимыми размерами, используя постоянный ток и дополнительную группу зондов одной плоскости формованного обожженного углеродного блока, электрически связанных со второй противоположной плоскостью формованного обожженного углеродного блока. Техническим результатом при реализации заявленного решения является повышение качества контроля внутреннего состояния формованного обожженного углеродного блока на основе использования возбуждающего постоянного тока с целью обнаружения возможных внутренних дефектов по максимальному объему тела формованного обожженного углеродного блока. 6 з.п. ф-лы, 3 ил.

1. Устройство для оценки внутреннего состояния формованных обожженных углеродных блоков (1), содержащее генератор тока возбуждения (2), электрически связанный с формованным обожженным углеродным блоком (1), подвергаемым дефектоскопии, первую группу зондов (3), примыкающих к выбранной первой длинной вертикальной плоскости формованного обожженного углеродного блока с одной стороны, и первый коммутатор (4), информационные входы которого соединены с выходами первой группы зондов (3), отличающееся тем, что устройство дополнительно снабжено второй группой зондов (3’), электрически связанных с выбранной второй длинной вертикальной плоскостью формованного обожженного углеродного блока (1), вторым коммутатором (4’), информационные входы которого соединены с выходами второй группы зондов (3’), двумя аналого-цифровыми преобразователями (5, 5’), информационный вход первого из которых соединен с выходом первого коммутатора (4), а информационный вход второго аналого-цифрового преобразователя (5’) соединен с выходом второго коммутатора (4’), вычислительно-индикаторным блоком (6), информационные входы которого соединены с соответствующими выходами первого (5) и второго (5’) аналого-цифровых преобразователей, блоком управления (7), управленческие выходы которого соединены с соответствующими управляющими входами первого (4) и второго (4’) коммутаторов и управляющими входами первого и второго аналого-цифровых преобразователей (5, 5’).

2. Устройство по п. 1, в котором генератор тока возбуждения (2) формирует постоянный ток значительной величины порядка 200 А и выше при малом напряжении до единиц В, рабочий ток поступает в центр узкой боковой грани формованного обожжённого углеродного блока (1) от плюсового полюса генератора тока возбуждения, проходит тело формованного обожженного углеродного блока (1), и электрическая цепь замыкается на минусовом полюсе генератора тока возбуждения (2), при этом ток распространяется по множеству путей от точки «ввод тока» до точек на гранях формованного обожженного углеродного блока (1), в которых заранее устанавливаются электропроводные зонды (3, 3’).

3. Устройство по п. 1, в котором каждый зонд (3, 3’) представляет собой преобразователь значения части тока возбуждения, протекающего по одной из возможных трасс, в постоянное напряжение, которое принимается за информативное.

4. Устройство по п. 1, в котором токоподвод «вход тока» соединяет формованный обожженный углеродный блок (1) с плюсовым полюсом генератора тока возбуждения (2), токоподвод «выход тока» соединяет формованный обожженный углеродный блок (1) с минусовым полюсом генератора тока возбуждения (2).

5. Устройство по п. 1, в котором расстояние между зондами (3, 3’) и количество зондов (3, 3’) определяется исходя из размера исследуемого объема формованного обожженного углеродного блока (1), при этом каждый зонд (3, 3’) имеет постоянный и устойчивый электрический контакт с телом блока (1).

6. Устройство по п. 3, в котором информативные напряжения, снимаемые с зондов (3, 3’), подвергаются преобразованию к цифровому виду в аналого-цифровых преобразователях (5, 5’) АЦП1, АЦП2, соответственно, при этом поочередность подключения информативных напряжений от зондов обеспечивается коммутаторами (4, 4’), блоки АЦП1 и АЦП2 запускаются импульсами с соответствующих выходов блока управления (7), управляющие импульсы могут совпадать по времени появления или следовать с индивидуальным периодом.

7. Устройство по п. 1, в котором формованный обожжённый углеродный блок (1) предпочтительно выполнен в виде параллелограмма с двумя боковыми длинными вертикальными плоскостями, которые используются для размещения зондов (3, 3’).

| СПОСОБ НЕРАЗРУШАЮЩЕЙ ДЕФЕКТОСКОПИИ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2018 |

|

RU2686570C1 |

| US 8594417 B2, 26.11.2013 | |||

| Статья: "Анализ дефектов углерод-углеродного композиционного материала с помощью цифровой микроскопии", Ж | |||

| Нано Индустрия, Технологический университет, г | |||

| Королев, номер 4, стр | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Статья: "Неразрушающий контроль физико-механических свойств и качества углеграфитовых изделий", Ж | |||

Авторы

Даты

2023-11-16—Публикация

2023-09-04—Подача