Изобретение относится к валковой системе по меньшей мере с двумя с расположенными осепараллельно валками, причем между соседними валками образован зазор между валками, причем каждый из валков на каждом из двух своих осевых концах имеет шейку валка, и каждый валок через его обе шейки валков установлен в подшипниках, причем по меньшей мере на первой шейке валка первого из валков и соседней шейке валка второго из валков расположены на одной оси рядом друг с другом соответственно по меньшей мере два подшипника.

В валковом станке валки через подшипники установлены в монтажных элементах относительно друг друга в определенное положение. За счет установки по меньшей мере одного из валков может регулироваться расстояние между валками. При переработке обычных материалов с гомогенными свойствами материала валки посредством более или менее постоянного вызванного прокатываемым материалом направления силового потока вжимаются в противолежащую внешнюю часть подшипников и там остаются. Это не создает проблем для качества переработки до тех пор, пока направления сил являются более или менее постоянными, и давление в зазоре между валками или одновременно с ним установка валков остается в некоторой степени одинаковой. Для большинства процессов прокатки эта установка является достаточно точной, так как не происходит сильного изменения нагрузки.

Валковые станки этого обычного типа, напротив, для этого не пригодны, когда речь идет о переработке материалов, которые в ходе непрерывного производства по причине процесса прокатки и в его протекании проявляют разные свойства материалов и за счет этого вызывают в зазоре между валками разные технологические силы. За счет разного распределения плотности в подлежащем производству листовом материале возникают различные усилия прокатки, которые нарушают установку валков или отжимают валки друг от друга. В результате это приводит к разным толщинам материала и разным свойствам позднее изготовленного прокатанного материала в виде листового материала, пленки, листового материала с покрытием или многослойного листового материала.

Прежде всего, у валковой системы с более чем двумя валками в одной линии и непрерывным извивающимся ведением прокатываемого материала через отдельные следующие друг за другом зазоры между валкам возникает проблема, соответственно попеременно, во-первых, предварительно нагрузить без зазора обращенную к нагрузке сторону подшипника, и во-вторых, привести в контакт обращенную от зазора между валками внутреннюю сторону корпуса подшипника, чтобы приложить необходимую для прокатки нагрузку в обоих зазорах между валками на обеих сторонах валка.

Поэтому задачей настоящего изобретения является улучшение валковой системы так, что она делает возможной улучшенную установку и одновременно небольшой зазор в подшипнике.

Эта задача решена посредством предложенной валковой системы по п. 1 формулы изобретения. Предпочтительные варианты осуществления изобретения являются соответственно предметом зависимых пунктов формулы изобретения.

Согласно этому предлагается валковая система по меньшей мере с двумя расположенными осепараллельно валками, причем между соседними валками соответственно образован зазор между валками, причем каждый из валков на каждом из его обоих осевых концов имеет шейку валка, и каждый валок через его обе шейки валков установлен в подшипниках, причем по меньшей мере на первой шейке валка первого из валков и соседней первой шейке валка второго из валков расположены на одной оси рядом друг с другом соответственно по меньшей мере два подшипника, причем между внутренним подшипником на первой шейке первого валка и внешним подшипником на первой шейке валка второго валка создается сжимающее напряжение, и между внешним подшипником на первой шейке валка первого валка и внутренним подшипником на первой шейке валка второго валка создается растягивающее напряжение, или наоборот. При этом "наоборот" означает, что растягивающее напряжение и/или сжимающее напряжение могут также поменяться, пока они существуют между находящимися на расстоянии по диагонали соседними подшипниками. За счет этого крестообразного приложения напряжений два подшипника валка в ряду на шейках валков могут быть так напряжены относительно друг друга, что получается перекрытие направления сил, так что становится возможным требуемое устранение зазоров.

В одном варианте осуществления в отличие от этого может быть предусмотрено, что на всех подшипниках обеспечиваются исключительно сжимающие напряжения или растягивающие напряжения.

Помимо этого, валковая система может иметь по меньшей мере три осепараллельно расположенных валка, причем по меньшей мере на первой шейке валка третьего из валков могут быть расположены аксиально рядом друг с другом два подшипника, причем между внутренним подшипником на первой шейке валка второго валка и внешним подшипником на первой шейке валка третьего валка создается сжимающее напряжение, и между внешним подшипником на первой шейке валка второго валка и внутренним подшипником на первой шейке валка третьего валка создается растягивающее напряжение, или наоборот. Состояния напряжений между находящимися на расстоянии по диагонали подшипниками при этом может чередоваться, прежде всего, от валка к валку. Это значит, что внутренний подшипник среднего валка в направлении первого валка может находиться под растягивающим напряжением и в направлении третьего валка под сжимающим напряжением, или наоборот. Кроме того, это значит, что внешний подшипник среднего валка в направлении первого валка может находиться под сжимающим напряжением и в направлении третьего валка под растягивающим напряжением, или наоборот. Прежде всего, действующие с обеих сторон на подшипник напряжения могут иметь одинаковую величину. Поэтому может быть предусмотрено, что любое число других валков с одинаковой конфигурацией подшипников располагаются осепараллельно рядом друг с другом и потоки напряжений через подшипники продолжаются согласно вышеприведенному описанию.

Кроме того, по меньшей мере на второй шейке валка первого валка и на соседней второй шейке валка второго валка могут быть расположены соответственно по меньшей мере два подшипника, причем зеркально к противолежащей первой стороне шейки валка между внутренним подшипником на второй шейке валка первого валка и внешним подшипником на второй шейке валка второго валка создается сжимающее напряжение, и между внешним подшипником на второй шейке валка первого валки и внутренним подшипником на второй шейке валка второго валка создается растягивающее напряжение, или наоборот. При этом "зеркально" обозначает быть отраженным вокруг проходящей радиально перпендикулярно валку центральной оси. Следовательно, прежде всего как к обоим расположенным внутри, так и к расположенным снаружи подшипникам противолежащих шеек валков могут прикладываться имеющие одинаковое направление растягивающие или сжимающие напряжения.

Помимо этого, по меньшей мере на второй шейке валка третьего валка могут быть расположены по меньшей мере два подшипника, причем зеркально к противолежащей первой стороне шейки валка между внутренним подшипником на второй шейка валка второго валка и внешним подшипником на второй шейке валка третьего валка создается сжимающее напряжение, и между внешним подшипником на второй шейке валка второго валка и внутренним подшипником на второй шейке валка третьего валка создается растягивающее напряжение, или наоборот.

Прежде всего, может быть предусмотрено, что по меньшей на первой шейке валка первого валка и соседней первой шейке валка второго валка расположены аксиально рядом друг с другом соответственно по меньшей мере три подшипника, причем между, с одной стороны, внутренним подшипником и внешним подшипником на первой шейке валка первого валка и, с другой стороны, средним подшипниковым узлом на первой шейке валка второго валка создается сжимающее напряжение, и между, с одной стороны, средним подшипниковым узлом на первой шейке валка первого валка и, с другой стороны, внутренним подшипником и внешним подшипником на первой шейке валка второго валка создается растягивающее напряжение, или наоборот. Это расположение является важным, прежде всего, при высоких нагрузках, при которых необходимо распределять подшипники в многократной системе так, что нагрузки на шейках накладываются на спектр нагрузок так, что изгиб шейки или изгибающий момент на переходе к бочке валка, то есть на конце со стороны валка направленного к бочке валка подшипника качения, уменьшается до ноля Нм.

Кроме того, могут быть предусмотрены по меньшей мере три расположенных осепараллельно валка, причем по меньшей мере на первой шейке валка третьего валка расположены аксиально рядом друг с другом три подшипника, причем, между, с одной стороны, внутренним подшипником и внешним подшипником на первой шейке второго валка и, с другой стороны, средним подшипниковым узлом на первой шейке третьего валка создается сжимающее напряжение, и между, с одной стороны, средним подшипниковым узлом на первой шейке валка второго валка и, с другой стороны, внутренним подшипником и внешним подшипником на первой шейке третьего валка создается растягивающее усилие, или наоборот. При этом состояния напряжений между находящимися на расстоянии по диагонали подшипниками могут чередоваться, прежде всего, от валка к валку. Это значит, что внутренний подшипник среднего валка может находиться в направлении внутреннего и внешнего подшипника первого валка под растягивающим напряжением, а в направлении внутреннего и внешнего подшипника третьего валка под сжимающим напряжением, и наоборот. Кроме того, это значит, что внутренний и внешний подшипник среднего валка в направлении среднего подшипника первого валка могут находиться под сжимающим напряжением, а в направлении среднего подшипника третьего валка под растягивающим напряжением, или наоборот. Прежде всего, действующие двусторонним образом на подшипник напряжения могут быть одинаковыми по величине. Поэтому может быть предусмотрено, что рядом друг с другом располагается любое число других валков с одинаковой конфигурацией подшипников, и потоки напряжений через подшипник продолжаются соответственно вышеприведенному описанию.

Кроме того, по меньшей мере на второй шейке валка первого валка и на соседней второй шейке валка второго валка могут быть соответственно расположены по меньшей мере три подшипника, причем зеркально к противолежащей стороне первой шейки валка между, с одной стороны, внутренним подшипником и внешним подшипником на второй шейке валка первого валка и, с другой стороны, средним подшипниковым узлом на второй шейке валка второго валка создается сжимающее напряжения, и между, с одной стороны, средним подшипниковым узлом на второй шейке валка первого валка и, с другой стороны, внутренним подшипником и внешним подшипником на второй шейке валка второго валка создается растягивающее напряжение, или наоборот. При этом "зеркально" обозначает быть отраженным вокруг проходящей радиально перпендикулярно валку центральной оси. Следовательно, прежде всего, с одной стороны на обоих внутренних и обоих внешних подшипниках противолежащих шеек валка, а также, с другой стороны, на обоих средних подшипниках противолежащих шеек валка может быть предусмотрено напряжение одинакового типа. При этом, кроме того, может быть предусмотрено, что отдельные состояния напряжения непосредственно соседних направленных друг к другу сторон подшипников являются соответственно дополнительными относительно друг друга.

Помимо этого, на второй шейке валка третьего валка могут быть расположены соответственно по меньшей мере три подшипника, причем зеркально к противолежащей первой стороне шейка валка между, с одной стороны, внутренним подшипником и внешним подшипником на второй шейке валка второго валка и, с другой стороны, средним подшипниковым узлом на второй шейке валка третьего валка создается сжимающее напряжение, и между, с одной стороны, средним подшипниковым узлом на второй шейке валка второго валка и, с другой стороны, внутренним подшипником и внешним подшипником на второй шейке валка третьего валка создается растягивающее напряжение, или наоборот. За счет такого расположения подшипников и приложения напряжения к подшипникам между противолежащими шейками валка соответственно создается состояния сжатия или состояние растяжение, причем характеры изменения давления одинакового типа давлений соседних приложений напряжения имеют соответственно одинаковых ход. Например, сжимающие напряжения проходят от шейки валка к шейке валка постоянно от внешнего и внутреннего подшипника, проходя внутрь к среднему подшипниковому узлу, и, в противоположность этому, растягивающие напряжения постоянно проходят от среднего подшипникового узла, проходя наружу к внешнему и внутреннему подшипнику.

Может быть предусмотрено, что подлежащий прокатке материал от зазора между валками к зазору между валками направляется через них попеременно в соответственно противоположном направлении. За счет этого расположенные внутри валки используются для прокатки с обеих сторон. Вследствие разного направления вращения соседних валков необходимо направлять материал попеременно сверху и снизу через соседние зазоры между валками.

Кроме того, для создания растягивающих и/или сжимающих напряжений между шейками валков расположен соответственно блок регулировки подшипников валков, посредством которого реализуются соответствующие установки зазора между валками.

При этом блок регулировки подшипников валков имеет регулируемый давлением исполнительный механизм. Предпочтительно, между каждой связанной парой подшипников предусмотрен отдельный исполнительный механизм. Регулируемый давлением исполнительный механизм, прежде всего, в случае материалов с негомогенным распределением плотности, имеет преимущество, что, прежде всего, установка может быть отрегулирована особо эффективно.

Прежде всего, исполнительный механизм может иметь гидравлический, механический или электрический исполнительный элемент. Альтернативно исполнительный механизм может иметь гидравлический исполнительный элемент, механический ходовой винт и линейный двигатель.

Кроме того, блок регулировки подшипников валков может соответственно находиться в функциональной связи соответственно с внешними кольцами подшипников.

Прежде всего, средний подшипниковый узел может иметь один или несколько, предпочтительно два, подшипника. Когда средний подшипниковый узел имеет два подшипника, они могут быть расположенными непосредственно рядом друг с другом в осевом направлении. Кроме того, расположенные рядом друг с другом подшипники среднего подшипникового узла могут быть аксиально напряжены друг с другом.

Кроме того, подшипник может включать в себя подшипник качения или подшипник скольжения.

Приведенные в качестве примера формы осуществления изобретения будут разъяснены ниже со ссылкой на фигуры.

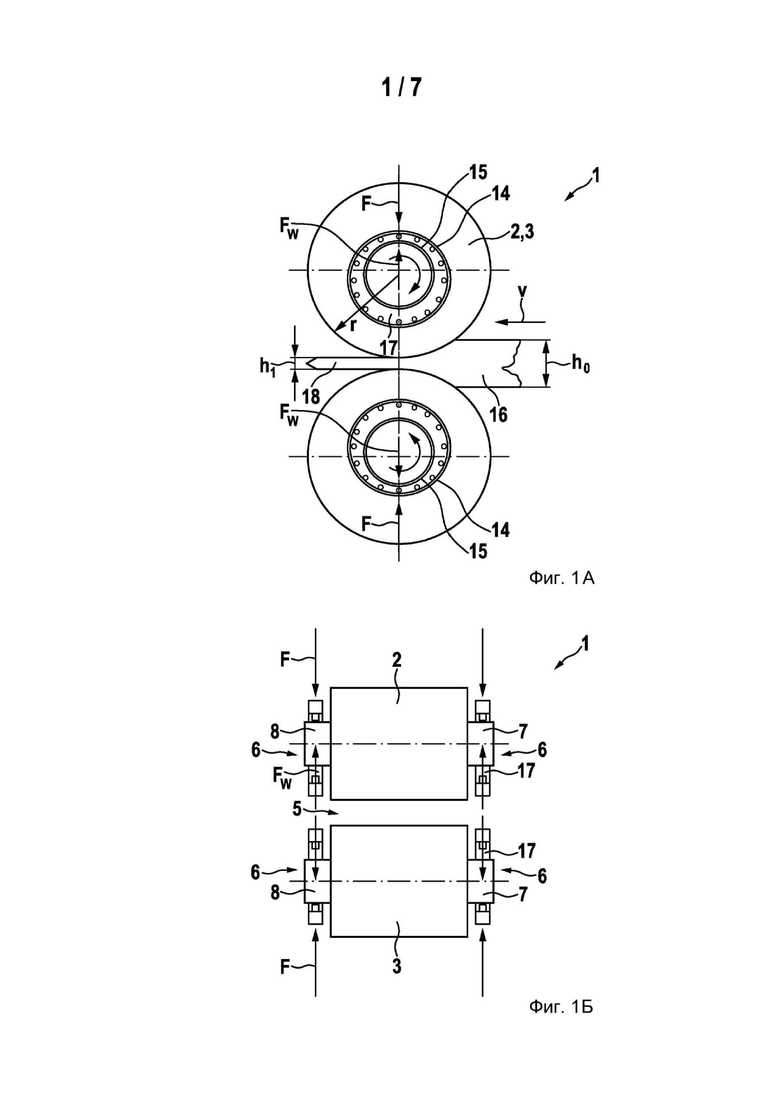

Фиг. 1А - изображение в поперечном сечении валковой системы с изображением технологических сил в процессе прокатки;

Фиг. 1Б - схематический вид известной из уровня техники валковой системы с изображением действующих на подшипник технологических сил в процессе прокатки;

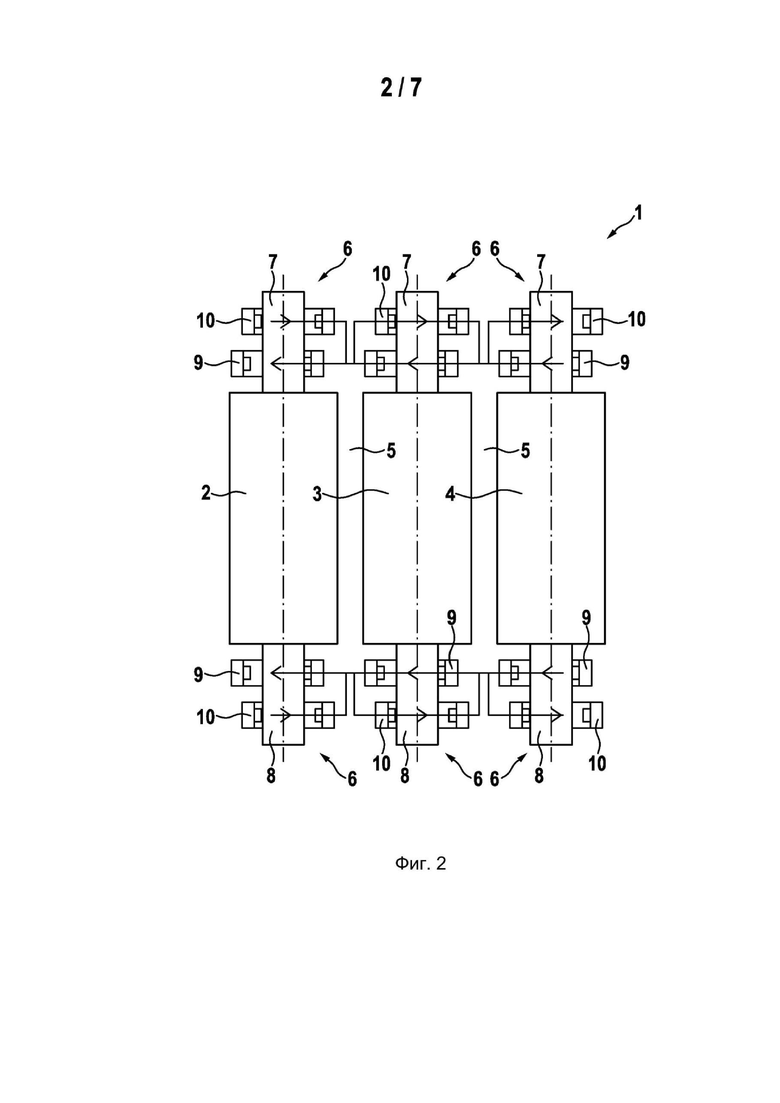

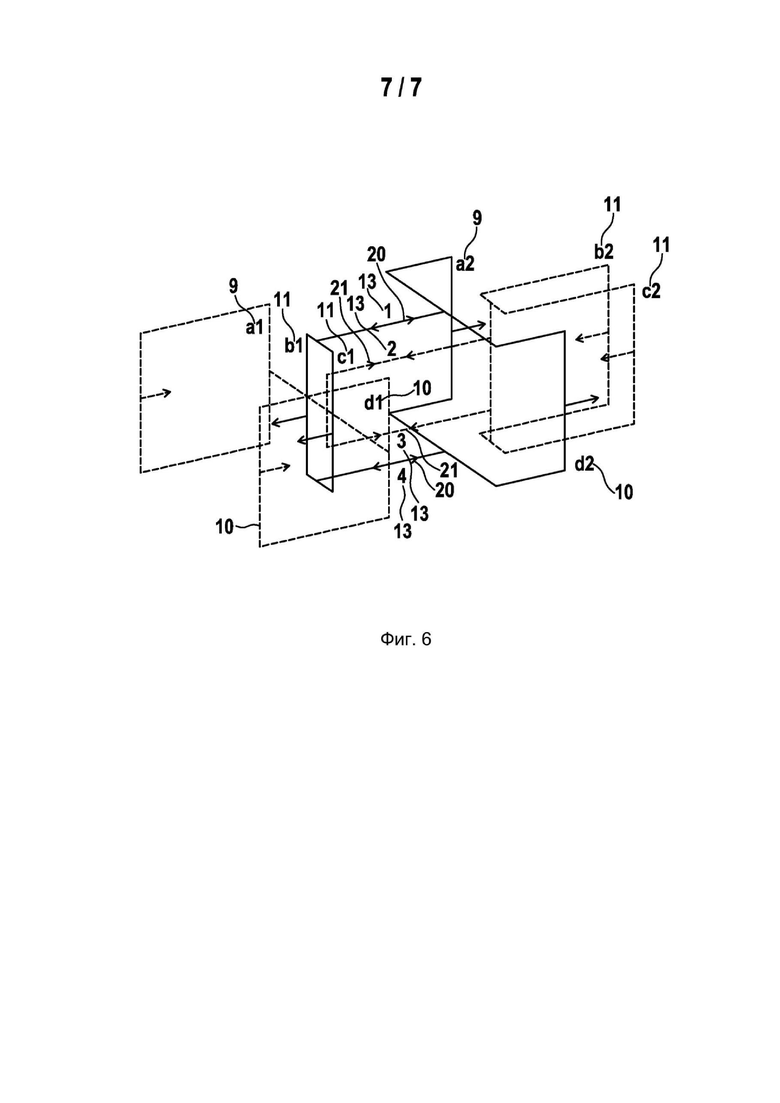

Фиг. 2 - схематический вид примера осуществления валковой системы согласно изобретению;

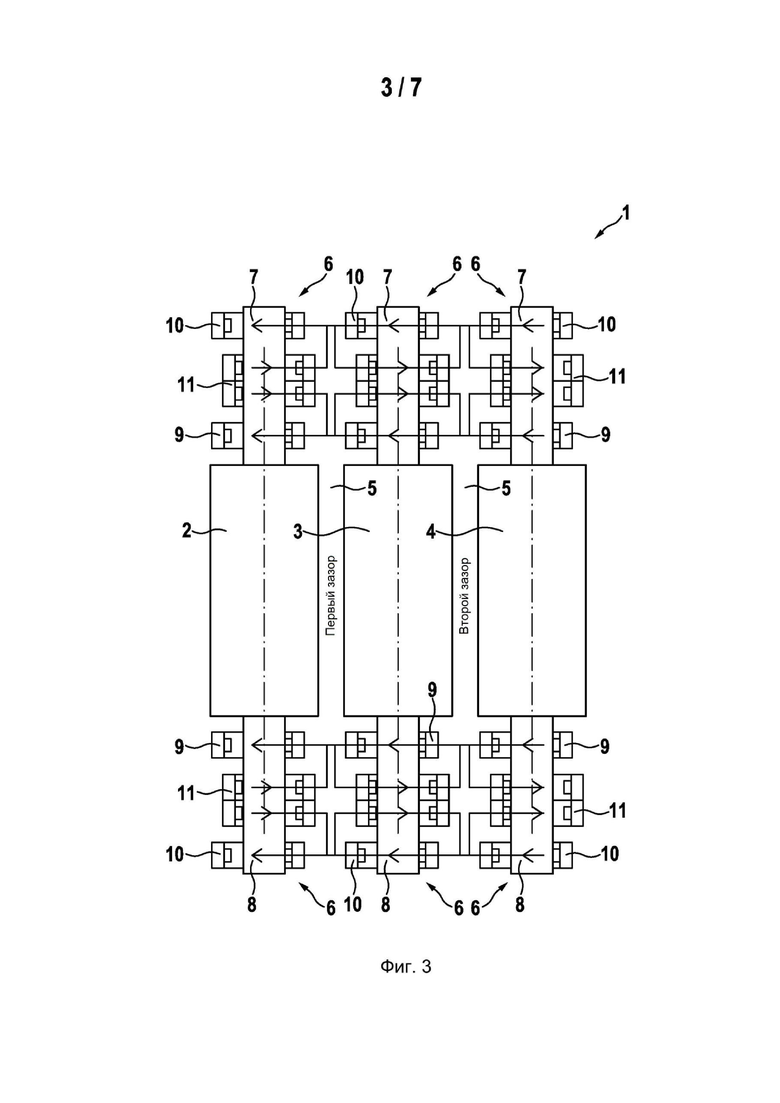

Фиг. 3 - схематический вид другого примера осуществления валковой системы согласно изобретению;

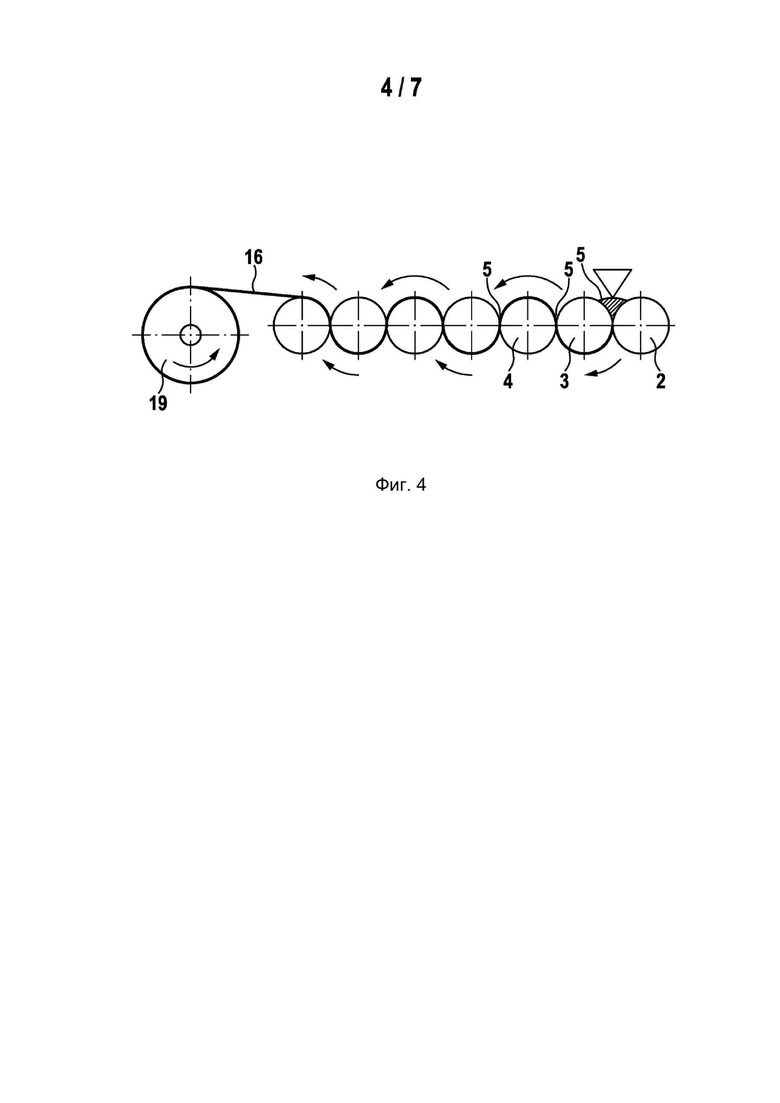

Фиг.4 - вид в сечении приведенной в качестве примера валковой системы с множеством расположенных в ряд валков;

Фиг. 5А - вид сбоку примера осуществления валковой системы согласно изобретению с четырьмя подшипниками на каждой шейке валка;

Фиг. 5Б - полупрозрачный вид сбоку валковой системы согласно изобретению с четырьмя подшипниками на каждой шейке валка;

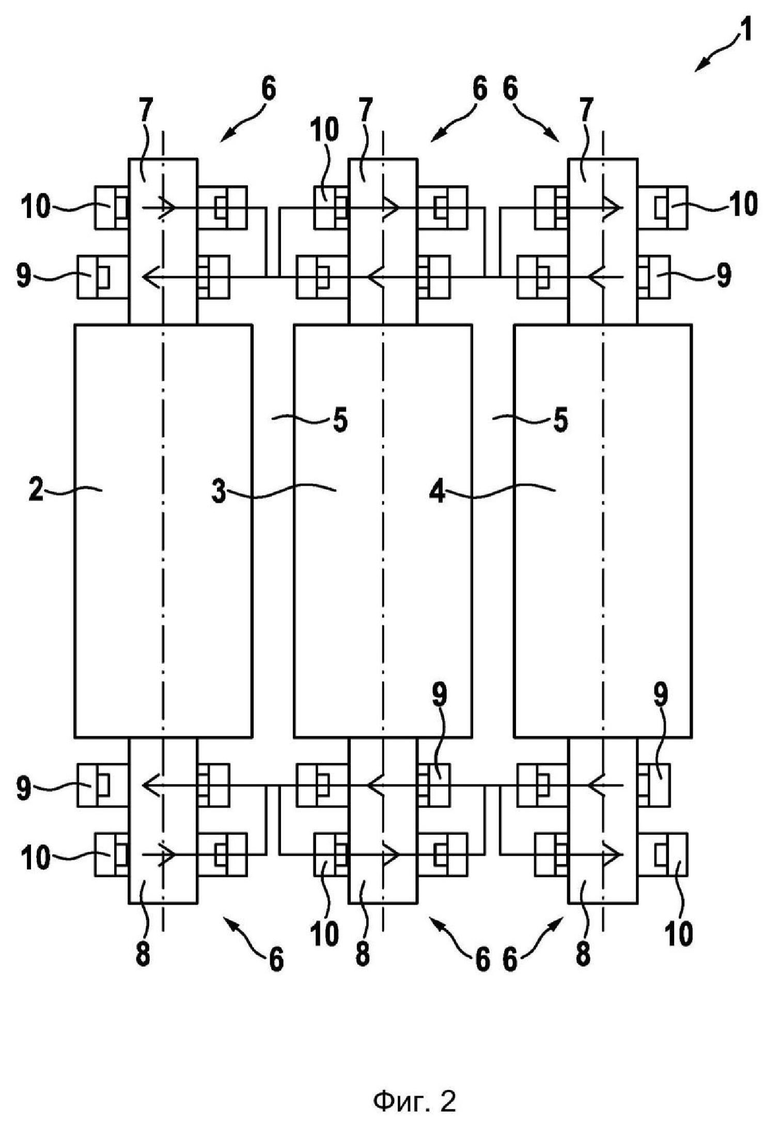

Фиг. 6 - вид многоугольника сил примера осуществления валковой системы согласно изобретению с четырьмя подшипниками на каждой шейке валка.

В валковом станке валки через подшипники установлены в монтажных элементах в определенное положение относительно друг друга. На фиг. 1А показана валковая система 1 валкового станка с двумя расположенными осепараллельно относительно друг друга валками 2, 3, между которыми образован зазор между валками с шириной h. На показанном виде сбоку можно понять, что подшипник валка состоит соответственно из внутреннего кольца 15 подшипника и внешнего кольца 14 подшипника, в котором с возможностью вращения расположено внутреннее кольцо 15 подшипника. Внешние кольца 14 подшипника закреплены в монтажных элементах. За счет ведения листового материала 16 с толщиной h0 через зазор 5 между валками листовой материал 16 сжимается до уплотненного листового материала 18 с толщиной h1. За счет более или менее постоянного направления силового потока через листовой материал 16 прокатываемого материала валки вжимаются в противолежащие внешние части подшипников и там остаются. При этом в качестве результирующих технологических сил перпендикулярно направлению ведения материала 16 сила от прокатываемого материала Fw воздействует от внутреннего кольца 15 подшипника на внешнее кольцо 14 подшипника. Одновременно сила F установки действует соответственно от внешнего кольца 14 подшипника на внутреннее кольцо 15 подшипника. Вследствие этого внутренние кольца 15 подшипников прижимаются наружу к внутренним частям внешних колец 14 подшипников, так что соответственно на обращенной к зазору 5 между валками стороне внешнего кольца 14 подшипника возникает зазор 17 в подшипнике.

Изображение технологических сил согласно фиг. 1А также можно увидеть на фиг. 1Б, который показывает вид сверху на подшипниковую систему из фиг. 1А. Два валка 2, 3 располагаются осепараллельно друг другу с образованием зазора 5 между валками. Каждый валок 2, 3 на своих аксиальных концах 6 имеет шейки 7, 8 валков, причем на каждых шейках 7, 8 валков располагается соответственно подшипник 9, так что валки 2, 3 установлены в подшипниках посредством этого расположения подшипников. При ведении листового материала 16 через зазор 5 между валками возникают перпендикулярно направлению ведения технологические силы, которые через бочки валков направляются к шейкам валков и от шеек передаются на соответственно расположенные на них внутренние кольца 15 подшипников, которые, в свою очередь, опираются через внутренние кольца 14. За счет этих сил Fw из прокатываемого материала внутренние кольца 15 подшипников внутри внешних колец 14 подшипников прижимаются наружу, так что в каждом подшипнике с внутренней стороны образуется зазор 17 в подшипнике. Дополнительно за счет подачи подшипников относительно друг друга, то есть за счет установки ширины зазора 5 между валками, сила F действует из подачи в направлении зазора 5 между валками на внешние кольца 14 подшипников.

Показанные на фиг. 2 и 3 примеры осуществления согласно изобретению имеют, прежде всего, при больших вызванных прокатываемым материалом изменений нагрузки преимущество, за счет предусмотренной регулировки подшипников валков от зазора 5 между валками к зазору 5 между валками реагировать независимо с микрометровой точностью на изменение нагрузки и одновременно устранять зазоры в подшипниках. С помощью описанного в изобретении расположения 1 подшипников валков относительно друг друга становится возможным расположение с распределением монтажных элементов с приложением сил, а также направленных против них установок для регулировки зазоров, которые располагаются соответственно каскадом. В первом варианте осуществления согласно фиг. 2 у ряда расположенных осепараллельно валков 2, 3, 4 могут быть предусмотрены соответственно по два подшипника валка на каждую шейку 7, 8 и напряжены относительно друг друга так, что получается распределенное расположение силовых потоков, так что становится возможным требуемое устранение зазоров. В показанном примере внешние кольца 14 подшипников расположенных рядом по диагонали подшипников находятся в функциональной связи, которая создает растягивающее или сжимающее напряжение между подшипниками. Например, внешнее кольцо 15 внешнего подшипника 10 на первой шейке 7 валка первого валка 2 находится с соседним по диагонали внешним кольцом 15 подшипника внутреннего подшипника 9 на первой шейке 7 второго валка 3 под растягивающим напряжением. Кроме того, между обращенной от первого валка 2 стороной внешнего кольца 15 подшипника 9 на первой шейке 7 второго валка 3 и диагонально соседним внешним кольцом 15 внешнего подшипника 10 на первой шейке 7 валка третьего валка 4 существует напряжение сжатия. Одновременно между внешним кольцом 15 внутреннего подшипника 9 на первой шейке 7 валка первого валка 2 и внешним кольцом 15 внешнего подшипника 10 на первой шейке 7 валка второго валка 3 существует функциональная связь в виде напряжения сжатия. Обращенная от первого валка 2 сторона внешнего кольца 15 внешнего подшипника 10 на первой шейке 7 валка второго валка 3 находится, в свою очередь, в функциональной связи с диагонально соседним внешним кольцом 15 подшипника внутреннего подшипника 9 на первой шейке 7 третьего валка 4 в виде напряжения растяжения. Таким образом, напряжения растяжения или напряжения сжатия в ряду находящихся в функциональной связи друг с другом подшипников всегда взаимно чередуются зигзагообразно. Таким образом, в показанном на фиг. 2 примере осуществления растягивающие напряжения на стороне первой шейки 7 валка всегда проходят от внешнего подшипника 10 левого валка к внутреннему подшипнику 9 расположенного рядом справа валка. Наоборот, сжимающие напряжения проходят на стороне первой шейки 7 всегда от внутреннего подшипника 9 левого валка к внешнему подшипнику 10 расположенного справа рядом валка. Прохождения напряжений на стороне второй шейки 8 валка являются точно зеркальными относительно прохождений напряжений на первой стороне шейки 7 валка. При этом в показанном на фиг. 2 примере осуществления сжимающие напряжения всегда проходят от внутреннего подшипника 9 левого валка к внешнему подшипнику 10 расположенного рядом справа валка. Наоборот, растягивающие напряжения всегда проходят от левого подшипника 10 левого валка к внутреннему подшипнику 9 расположенного рядом справа валка. Такой вид расположения соответствующих прохождений напряжений может продолжаться через любое большое число осепараллельно расположенных относительно друга валков с образованными между ними зазорами 5 между валками.

Пример осуществления на фиг. 3 показывает другой пример осуществления валковой системы 1, у которой на первой шейке 7 валка первого валка 2 и соседней первой шейке 7 валка второго валка 3 расположены аксиально рядом друг с другом соответственно четыре подшипника 9, 10, 11. При этом оба средних подшипника 11 образуют подшипниковый узел, у которого оба подшипника 11 расположены непосредственно рядом друг с другом и напряжены относительно друг друга. В противоположность этому, оба внешних подшипника 9 и 10 расположены соответственно на расстоянии от среднего подшипникового узла. При этом между, с одной стороны, внутренним подшипником 9 и внешним подшипником 10 на первой шейке 7 валка первого валка 2 и, с другой стороны, средним подшипниковым узлом на первой шейке 7 валка второго валка 3 создается сжимающее напряжение. Кроме того, между, с одной стороны, внутренним подшипниковым узлом на шейке 7 валка первого валка 2 и, с другой стороны, внутренним подшипником 9 и внешний подшипником 10 по первой шейке 7 валка второго валка 3 создается растягивающее напряжение. Эта система 1 будет важной, прежде всего, при высоких нагрузках, при которых необходимо подшипники 9, 10, 11 в многократной системе распределять так, что нагрузки в шейках 7, 8 перекрываются со спектром нагрузок так, что изгиб шейки или изгибающий момент на переходе к бочке валка, то есть на конце со стороны валка направленного к бочке валка подшипника качения уменьшается до ноля Нм. На фиг. 3 также показана валковая система 1 из трех расположенных осепараллельно валков 2, 3, 4, причем на первой шейке 7 валка третьего валка 4 также расположены осепараллельно рядом друг с другом четыре подшипника, причем между, с одной стороны, внутренним подшипником 9 и внешним подшипником 10 на первой шейке 7 валка второго валка 3 и, с другой стороны, средним подшипниковым узлом на первой шейке 7 валка третьего валка 4 создается сжимающее напряжение, и между, с одной стороны, средним подшипниковым узлом на первой шейке 7 валка второго валка 3 и, с другой стороны, внутренним подшипником 9 и внешним подшипником 10 на первой шейке 7 валка третьего валка 4 создается растягивающее напряжение. Помимо этого, на вторых шейках 8 валка первого валка 2 и соседних вторых шейках 8 валка второго валка 3 расположены соответственно четыре подшипника 9, 10, 11, причем зеркально противолежащей первой стороне 7 шейки валка между, с одной стороны, средним подшипником 9 и внешним подшипником 10 на второй шейке 8 валка первого валка 2 и, с другой стороны, средним подшипниковым узлом на второй шейка валка 8 второго валка 3 создается сжимающее напряжение, и между, с одной стороны, средним подшипниковым узлом на второй шейка 8 валка первого валка 2 и, с другой стороны, внутренним подшипником 9 и внешним подшипником 10 на второй шейке 8 валка второго валка 3 создается растягивающее напряжение. Кроме того, на второй шейке 8 валка третьего валка 4 также расположены четыре подшипника, причем зеркально противолежащей первой стороне 7 шеек валка между внутренним подшипником 9 и внешним подшипником 10 на вторых шейках 8 валка второго валка 3 и, с другой стороны, средним подшипниковым узлом на вторых шейках 8 валков третьего валка 4 создается сжимающее напряжение и, с одной стороны, между средним подшипниковым узлом 11 на второй шейке 8 валка второго валка 3 и, с другой стороны, внутренним подшипником 9 и внешним подшипником 10 на второй шейке 8 валка третьего валка 4 создается растягивающее напряжение.

На фиг. 4 показана валковая система 1 с семью валками в одну линию, у которой расположенные внутри пять валков соответственно с передней стороны и задней стороны образуют соответственно с соседними валками зазор 5 между валками. Готовый прокатанный листовой материал 16 после прохождения через все зазоры 5 между валками наматывается на намоточный барабан 19. Из-за требований у таких валковых системах 1 обеспечения в обоих зазорах 5 между валками соответствующих валков необходимой установки валков, изобретение особо пригодно как раз для таких валковых систем 1 с более чем двумя валками. А именно, у таких систем 1 возникает проблема, соответственно попеременно, однократно предварительно напрячь без зазора обращенную к нагрузке сторону подшипника и одновременно привести в контакт обращенную от зазора 5 между валками сторону корпуса для возможности приложения необходимой для прокатки нагрузку в зазоре между валками.

На фиг. 5А и 5Б показаны соответственно виды сбоку примера осуществления валковой системы 1 согласно изобретению с четырьмя подшипниками 9, 10, 11 на каждую шейку 7, 8. При этом, прежде всего, видно, как отдельные подшипники 9, 10, 11 напряжены относительно друг друга. При этом каждый из показанных валков 2, 3 имеет четыре подшипника 9, 10, 11 на показанных шейках 7 валков, которые посредством блока 12 регулировки подшипников валков устанавливаются относительно друг друга с определенными предварительными напряжениями. При этом подшипники на обеих шейках 7 располагаются рядом друг с другом вертикально в осевом направлении валков 2, 3. Видно, что блок 12 регулировки подшипников имеет четыре исполнительных устройства 13, которые расположены друг над другом. При этом в показанном примере самый верхний и самый нижний исполнительный механизм 13 создают растягивающее напряжение, которое действует на средний подшипник 11 левого валка 2 и внутренний и внешний подшипник правого валка 3. В противоположность этому, оба средних исполнительных механизма 13 прикладывают сжимающее напряжение к внутреннему и внешнему подшипникам 9, 10 левого валка 2 и к среднему подшипнику 11 правого валка 3. При этом напряжения передаются через передающие давление элементы, которые связаны с обеих сторон исполнительного механизма с соответствующими внешними кольцами 14 регулируемых подшипников. При этом передающие давление элементы расположены вертикально друг под другом и образуют структуру выдвижных ящиков. Видно, что внутреннее кольцо 15 подшипника переднего находящегося под сжимающим напряжением внешнего подшипника 10 левого валка 2 прилегает к зазору 5 между валками на элементах качения внешнего кольца 14, а на обращенной от зазора 5 между валками стороне имеется зазор в подшипнике. Равным образом видно, что внутреннее кольцо 15 переднего находящегося под растягивающим напряжением внешнего подшипника 10 правого валка 3 на обращенной от зазора 5 между валками стороне прилегает к элементам качения внешнего кольца 14 подшипника, а на обращенной к зазору 5 между валками стороне имеется зазор в подшипнике. Через блок регулировки подшипников валков можно изменять отдельные растягивающие силы и сжимающие силы отдельных исполнительных механизмов и, прежде всего, регулировать через преобладающие в разных зазорах 5 между валками давления. Кроме того, можно поменять конфигурацию давлений, так что находящийся под растягивающим напряжением подшипник переводится в сжимающее напряжение, и находящийся под сжимающим напряжением переводится в состояние растягивающего напряжения. В показанном варианте осуществления подшипники являются роликоподшипниками с цилиндрическими роликами.

На фиг. 6 показано изображение силовых потоков от шейки валка к шейке валка на примере четырехкратной установки в подшипниках. В этом приведенном в качестве примера варианте осуществления посредством выделенных штрихами рамок реализована установка относительно друг друга двух соседних валков 2, 3. Обозначенные на изображении с помощью a1, d1, b2 и с2 подшипники устанавливаются с регулировкой давления посредством обозначенных цифрами 2 и 3 исполнительных механизмов. Одновременно через обозначенные посредством b1, c1, а также а2 и d2 подшипники имеется поддержание положения с регулированием пути через обозначенные посредством 1 и 4 исполнительные элементы. Тем самым соответствующие подшипники предварительно напрягаются относительно друг друга и предварительно устанавливаются относительно друг друга соответствующие валки. Таким же образом конструкция может быть приспособлена к положениям в одном ряду, так что валки могут непрерывно представлять соответственно следующий зазор между валками.

Раскрытые в вышеизложенном описании, на фигурах, а также в пунктах формулы изобретения признаки изобретения могут быть существенными для осуществления изобретения как по отдельности, так и в любой комбинации.

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

1 валковая система

2 первый валок

3 второй валок

4 третий валок

5 зазор между валками

6 осевой конец

7 первая шейка валка

8 вторая шейка валка

9 внутренний подшипник

10 внешний подшипник

11 средний подшипник

12 блок регулировки подшипника валка

13 исполнительное устройство

14 внешне кольцо подшипника

15 внутреннее кольцо подшипника

16 листовой материал

17 зазор в подшипнике

18 уплотненный листовой материал

19 намоточный барабан

20 сжимающее напряжение

21 растягивающее напряжение

F сила от подачи

Fw от прокатываемого материала

h1 листовой материал

h0 уплотненный листовой материал

v скорость прокатки

| название | год | авторы | номер документа |

|---|---|---|---|

| МОМЕНТНЫЙ РЫЧАГ ДЛЯ ВОСПРИЯТИЯ ПРИВОДНЫХ МОМЕНТОВ И ВАЛКОВОЕ УСТРОЙСТВО С МОМЕНТНЫМ РЫЧАГОМ | 2021 |

|

RU2796928C1 |

| УСТРОЙСТВА ДЛЯ РЕГУЛИРОВАНИЯ ПРИЖИМНОГО ДАВЛЕНИЯ ВАЛКА, УСТАНОВЛЕННОГО С ВОЗМОЖНОСТЬЮ ЕГО ПОЗИЦИОНИРОВАНИЯ | 2002 |

|

RU2263582C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ ЛЕОНТЬЕВА А.А. | 2001 |

|

RU2200858C2 |

| ОПОРНЫЙ УЗЕЛ | 2013 |

|

RU2604545C2 |

| УСТРОЙСТВО И СПОСОБ ПРОПУСКАНИЯ, ПО МЕНЬШЕЙ МЕРЕ, ДВУХ ТЕКУЧИХ СРЕД | 2004 |

|

RU2324853C2 |

| Валковый узел стана холодной прокатки труб | 1987 |

|

SU1496850A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОДОЛЬНОГО ОРИЕНТИРОВАНИЯ МАТЕРИАЛА ТЕРМОПЛАСТИЧНОЙ ПЛЕНКИ | 2008 |

|

RU2568482C2 |

| ВАЛКОВОЕ УСТРОЙСТВО | 2016 |

|

RU2675881C1 |

| ШИРИЛЬНОЕ УСТРОЙСТВО ДЛЯ ВЕДЕНИЯ ЛЕНТ БЕЗ СКЛАДОК | 2005 |

|

RU2304645C2 |

| МНОГОВАЛЬНЫЙ ЭКСТРУДЕР | 2007 |

|

RU2441754C2 |

Изобретение относится к области машиностроения, в частности к валковым системам. Предлагается валковая система с двумя осепараллельно расположенными валками. Между соседними валками образован зазор. Каждый из валков на осевых концах имеет шейку валка. Каждый валок установлен в подшипниках. На первой шейке первого валка и первой шейке второго валка расположены два подшипника. Между внутренним подшипником создается сжимающее напряжение. Между внешним подшипником создается растягивающее напряжение. Достигается уменьшение зазора в подшипнике. 14 з.п. ф-лы, 8 ил.

1. Валковая система (1) по меньшей мере с двумя осепараллельно расположенными валками (2, 3), причем между соседними валками соответственно образован зазор (5) между валками, причем каждый из валков (2, 3) на каждом из его обоих осевых концов (6) имеет шейку (7, 8) валка, и каждый валок (2, 3) через его обе шейки (7, 8) валков установлен в подшипниках, причем по меньшей мере на первой шейке (7) валка первого из валков (2) и соседней первой шейке (7) валка второго из валков (3) расположены аксиально рядом друг с другом соответственно по меньшей мере два подшипника (9, 10),

причем между внутренним подшипником (9) на первой шейке (7) валка первого валка (2) и внешним подшипником (10) на первой шейке (7) валка второго валка (3) создается сжимающее напряжение и между внешним подшипником (10) на первой шейке (7) валка первого валка (2) и внутренним подшипником (9) на первой шейке (7) валка второго валка (3) создается растягивающее напряжение или наоборот.

2. Валковая система (1) по п. 1 по меньшей мере с тремя осепараллельно расположенными валками (2, 3, 4), причем по меньшей мере на первой шейке (7) валка третьего валка (4) расположены аксиально рядом друг с другом два подшипника (9, 10), причем между внутренним подшипником (9) на первой шейке (7) валка второго валка (3) и внешним подшипником (10) на первой шейке (7) валка третьего валка (4) создается сжимающее напряжение и между внешним подшипником (10) на первой шейке (7) валка второго валка (3) и внутренним подшипником (9) на первой шейке (7) валка третьего валка (4) создается растягивающее напряжение или наоборот.

3. Валковая система (1) по п. 1 или 2, причем по меньшей мере на второй шейке валка первого валка и на соседней второй шейке валка второго валка расположены по меньшей мере соответственно по меньшей мере два подшипника, причем зеркально к противолежащей первой стороне шейки валка между внутренним подшипником на второй шейке валка первого валка и внешним подшипником на второй шейке валка второго валка создается сжимающее напряжение и между внешним подшипником на второй шейке валка первого валка и внутренним подшипником на второй шейке валка второго валка создается растягивающее напряжение или наоборот.

4. Валковая система (1) по п. 2 или 3, причем по меньшей мере на второй шейке (8) третьего валка (4) расположены по меньшей мере два подшипника (9, 10), причем зеркально к противолежащей первой стороне шейки (7) валка между внутренним подшипником (9) на второй шейке (8) валка второго валка (3) и внешним подшипником (10) на второй шейке (8) валка третьего валка (4) создается сжимающее напряжение и между внешним подшипником (10) на второй шейке (8) валка второго валка (3) и внутренним подшипником (9) на второй шейке (8) валка третьего валка (4) создается растягивающее напряжение или наоборот.

5. Валковая система (1) по одному из предшествующих пунктов, причем по меньшей мере на первой шейке (7) валка первого валка (2) и соседней первой шейке (8) валка второго валка (3) расположены аксиально рядом друг с другом соответственно по меньшей мере три подшипника (9, 10, 11), причем между, с одной стороны, внутренним подшипником (9) и внешним подшипником (10) на первой шейке (7) валка первого валка (2) и, с другой стороны, средним подшипниковым узлом (11) на первой шейке (7) валка второго валка (3) создается сжимающее напряжение, и между, с одной стороны, средним подшипниковым узлом (11) на первой шейке (7) валка первого валка (2) и, с другой стороны, внутренним подшипником (9) и внешним подшипником (10) на первой шейке (7) валка второго валка (3) создается растягивающее напряжение или наоборот.

6. Валковая система (1) по п. 5 по меньшей мере с тремя осепараллельно расположенными валками (2, 3, 4), причем по меньшей мере на первой шейке (7) валка третьего валка (4) расположены аксиально рядом друг с другом по меньшей мере три подшипника (9, 10, 11), причем между, с одной стороны, внутренним подшипником (9) и внешним подшипником (10) на первой шейке (7) валка второго валка (3) и, с другой стороны, средним подшипниковым узлом (11) на первой шейке (7) валка третьего валка (4) создается сжимающее напряжение и между, с одной стороны, средним подшипниковым узлом (11) на первой шейке (7) валка второго валка (3) и, с другой стороны, внутренним подшипником (9) и внешним подшипником (10) на первой шейке (7) валка третьего валка (4) создается растягивающее напряжение или наоборот.

7. Валковая система (1) по п. 5 или 6, причем по меньшей мере на второй шейке (8) валка первого валка (2) и на соседней второй шейке (8) валка второго валка (3) расположены соответственно по меньшей мере три подшипника (9, 10, 11), причем зеркально к противолежащей первой стороне шейки (7) валка между, с одной стороны, внутренним подшипником (9) и внешним подшипником (10) на второй шейке (8) валка первого валка (2) и, с другой стороны, средним подшипниковым узлом (11) на второй шейке (8) валка второго валка (3) создается сжимающее напряжение и между, с одной стороны, средним подшипниковым узлом (11) на второй шейке (8) валка первого валка (2) и, с другой стороны, внутренним подшипником (9) и внешним подшипником (10) на второй шейке (8) валка второго валка (3) создается растягивающее напряжение или наоборот.

8. Валковая система (1) по одному из пп. 5-7, причем по меньшей мере на второй шейке (8) валка третьего валка (4) расположены по меньшей мере три подшипника (9, 10, 11), причем зеркально к противолежащей первой стороне шейки (7) валка между, с одной стороны, внутренним подшипником (9) и внешним подшипником (10) на второй шейке (8) валка второго валка (3) и, с другой стороны, средним подшипниковым узлом (11) на второй шейке (8) валка третьего валка (4) создается сжимающее напряжение и между, с одной стороны, средним подшипниковым узлом (11) на второй шейке (8) валка второго валка (3) и, с другой стороны, внутренним подшипником (9) и внешним подшипником (10) на второй шейке (8) валка третьего валка (4) создается растягивающее напряжение или наоборот.

9. Валковая система (1) по одному из предшествующих пунктов, причем подлежащий прокатке материал от зазора (5) между валками к зазору (5) между валками направляется через них попеременно в соответственно противоположном направлении.

10. Валковая система (1) по одному из предшествующих пунктов, причем для создания растягивающих и/или сжимающих напряжений между шейками (7, 8) валков расположен соответственно блок (12) регулировки подшипников валков, через который являются реализуемыми соответствующие установки зазора между валками.

11. Валковая система (1) по п. 10, причем блок (12) регулировки подшипников валков имеет регулируемое давлением исполнительное устройство (13).

12. Валковая система (1) по п. 10 или 11, причем исполнительное устройство имеет гидравлический, механический или электрический исполнительный элемент.

13. Валковая система (1) по одному из пп. 10-12, причем блок (12) регулировки подшипников валков находится в функциональной связи соответственно с внешними кольцами (14) подшипников (9, 10, 11).

14. Валковая система (1) по одному из пп. 5-13, причем внутренний подшипниковый узел (11) имеет один или более подшипников.

15. Валковая система (1) по одному из предшествующих пунктов, причем подшипник (9, 10, 11) имеет подшипник качения и/или подшипник скольжения.

| DE 102011018874 B3, 30.08.2012 | |||

| DE 202014104438 U1, 25.09.2014 | |||

| СИСТЕМА ВАЛКОВ ДЛЯ СВОБОДНОЙ ОТ ДЕФОРМАЦИИ ОБРАБОТКИ ПОДВИЖНЫХ ЛЕНТООБРАЗНЫХ ИЗДЕЛИЙ | 1987 |

|

RU2046166C1 |

| САМОЦЕНТРИРУЮЩЕЕСЯ ОПОРНОЕ УСТРОЙСТВО ДЛЯ ВРАЩАЮЩИХСЯ ЦИЛИНДРИЧЕСКИХ ЭЛЕМЕНТОВ | 2009 |

|

RU2511899C2 |

Авторы

Даты

2023-11-17—Публикация

2020-11-30—Подача