Изобретение относится к целлюлозно-бумажной промышленности, в частности к системе валиков для свободной от деформации обработки подвижных лентообразных изделий по меньшей мере двумя радиально регулируемыми относительно друг друга вращающимися валиками, например для сушки одной или обеих поверхностей изделия. Под "свободной от деформации обработкой" следует понимать воздействие двух валиков на подвижное изделие в форме полотна при таком ограниченном давлении, при котором изделие в основном не претерпевает остаточной деформации своего контура. Это предварительное условие исключает возможность изменения поверхности изделия в той же степени, что и возникающее вследствие удаления воды уменьшение толщины изделия, которое имеет место, например, при изготовлении бумаги вследствие обезвоживания полотна из волокнистого материала в качестве промежуточного продукта. В данном случае уменьшение толщины является вторичным эффектом первичного реализуемого с помощью отжимных валиков удаления воды из промежуточного продукта.

В основу изобретения положен тот факт, что при сушке поверхностей жестких, имеющих форму полотна изделий, например стальной ленты, с помощью отжимных валиков в прокатном устройстве или установках для обработки полотна на полотне часто остаются частицы влаги потому, что отжимной эффект валиков не является равномерным на протяжении всей ширины изделия. Это можно объяснить двумя причинами: либо валики изгибаются под воздействием собственной массы или воздействующих на цапфы валиков прижимных усилий, либо толщина полотна не является равномерной, то есть полотно не имеет плоскопараллельной поверхности. Прогибание отжимных валиков может быть предотвращено приданием выпуклой формы бочке валика или путем опирания валиков об опорные валики или опорные ролики. Эти меры не позволяют, однако, быстро реагировать на изменяющиеся отклонения контура полотна или соотношения усилий.

С целью быстрой регулировки отклоняющейся от цилиндрической формы валика профиля бочки валика для отжимных валиков в бумажной промышленности был разработан так называемый валик с управлением по изгибу, состоящий из жесткой оси, вращающейся цилиндрической оболочки и определенного количества несущих ось гидравлических нажимных приспособлений с наконечниками давления, которые, будучи распределенными на протяжении длины валика, захватывают внутреннюю поверхность цилиндрической оболочки и могут тем самым придавать ей любой контур. Конструктивные расходы на управляемые по изгибу валики оказываются приемлемыми только при весьма большой ширине полотна, например при изготовлении бумаги или вальцовке пластмассовой пленки (патент ФРГ N 2165118).

Целью изобретения является создание системы валиков для свободной от деформации обработки имеющих форму полотна изделий с по меньше мере двумя вращающимися валиками, которые могут взаимно регулироваться в радиальном направлении, которая позволяет быстро и несложным в конструктивном отношении образом реагировать на мешающие влияния, например изгибание валиков и неравномерность контура изделия.

Цель достигается использованием регулируемых при встречном вращении в осевом направлении валиков, которые на протяжении общей длины бочки несколько контурированы к S-образной форме или форме бутылки таким образом, что контуры двух расположенных по обеим сторонам зазора валиков дополняют друг друга только в определенном относительном осевом положении этих валиков. Такие системы валиков были разработаны в последние годы в технике прокатных станов для деформирования плоского материала в устройствах горячей или холодной прокатки. Имеющий форму, несколько близкую к S-образной, или форму бутылки контур двух взаимодействующих валиков в совокупности с их встречным осевым смещением обуславливает в технике прокатных станов влияние на профиль полотна.

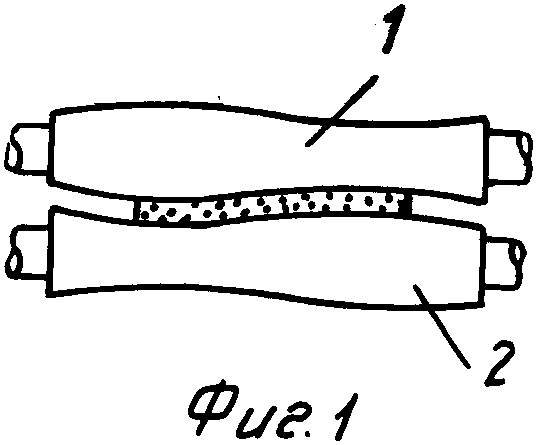

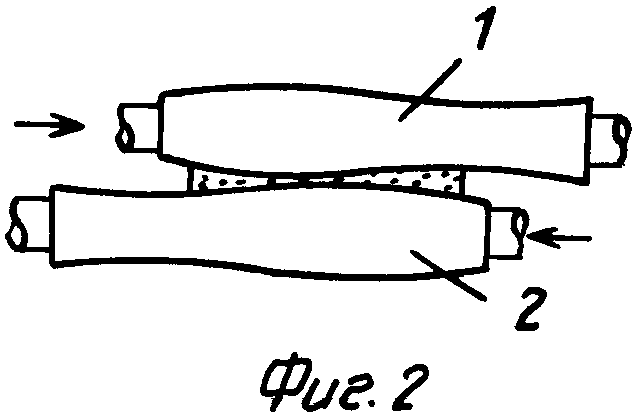

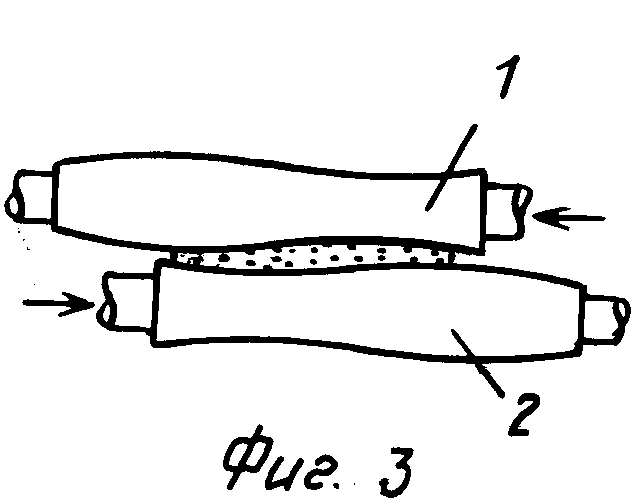

Фиг. 1 показывает нейтральное положение двух одинаковых валиков со шлифом, имеющим S-образную форму, развернутых относительно друг друга на 180о. Только в этом относительном осевом положении шлифованные контуры взаимно дополняют друг друга, что обуславливает равномерную на протяжении всей ширины толщину обрабатываемого материала между валиками. На фиг.2 верхний валик отведен вправо, а нижний влево, в результате чего возникает отрицательная выпуклость зазора валиков, то есть прокатываемый материал имеет в середине меньшую толщину, чем по краям. Фиг.3 показывает граничное положение осевого смещения валиков для положительной выпуклости зазора валиков, то есть прокатываемый материал имеет в середине большую толщину, чем по краям. Между обоими экстремальными положениями по фиг.2 и 3 за счет встречного осевого смещения валиков обеспечивается возможность быстрого и несложного изменения прокатного профиля между формами отрицательной и положительной выпуклости.

Под "контуром" следует понимать проходящую по длине бочки кривую, в соответствии с которой определена форма поверхности валиков. При этом может осуществляться взаимное дополнение обоих контуров бочек внутри или вне действительных длин бочек. Это означает, что валики не обязательно должны иметь S-образную конфигурацию контура. Возможны ситуации, при которых необходима обработка материала в виде полотна, который имеет поперечное сечение профиля, изображенного на фиг.2, то есть толщина материала в середине меньше, чем по краям. В этом случае правый конец верхнего валика и левый конец нижнего валика могут быть уменьшены на величину длины, выступающей за пределы другого валика. В этом случае валики имели бы форму сигары.

В соответствии с изобретением используется так называемая техника CVC (Сontineous Variabel Croun), цель которой заключается в обеспечении возможности изменения интенсивности обработки на протяжении всей ширины изделия с целью достижения желаемого эффекта обработки при свободной от деформации обработке, то есть поверхностной обработке имеющих форму полотна изделий.

Использование предлагаемой системы валиков наряду с отжимом жидкости из жестких, имеющих форму полотна, изделий с высокой степенью сопротивляемости деформации предполагает их сушку, сдавливание или дозирование материала для нанесения покрытий, транспортировку жестких полотен, что способствует отжиму изделий без номинальной сопротивляемости деформации и чистки поверхности с помощью щеток.

Для большей ширины подлежащего обработке изделия в случае которого прогибание валиков не может быть оптимально компенсировано соответствующим изобретению использованием системы CVC, рекомендуется система с несколькими валиками, содержащая опорные валики и/или промежуточные валики, описанные в европейских патентах N 49798 и N 91540, которая может использоваться для точной регулировки действующего в процессе эксплуатации контура обрабатывающих валиков. Конструктивное исполнение устройств осевого смещения для валиков описано, например, в европейском патенте N 59417, в том числе для случая эксплуатации в совокупности с гибочными устройствами для валиков. Если возникает возможность провисания тонких и имеющих большую длину обрабатывающих валиков под воздействием собственной массы, то рекомендуется использовать для верхнего валка устройство отрицательного изгиба в противоположном направлении, а для нижнего валика устройство положительного изгиба.

Встречное осевое смещение валиков не должно исходить в основном из нейтрального осевого положения (фиг.1). С целью уменьшения износа краев полотна целесообразно осуществлять временное совместное осевое смещение обрабатывающих валиков и, исходя из этого положения валиков, оказывать влияние на профиль обработки посредством встречного регулирования валиков.

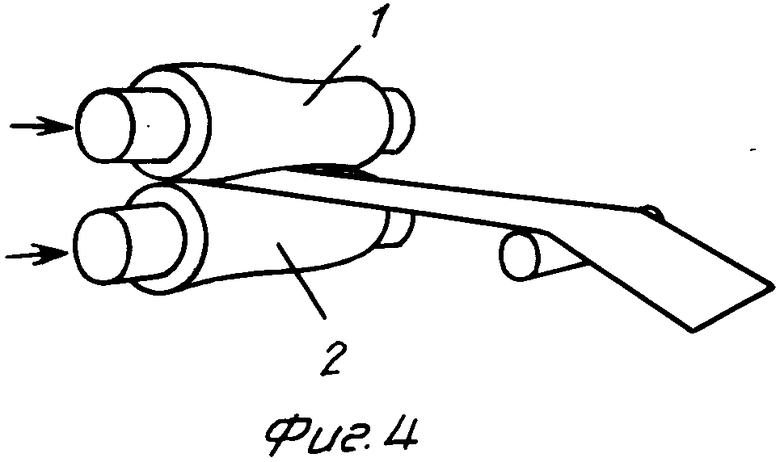

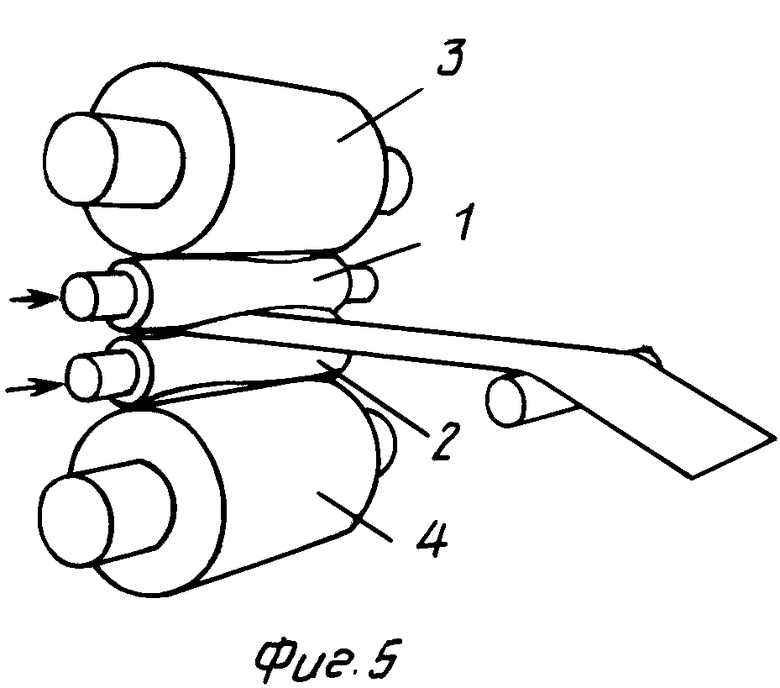

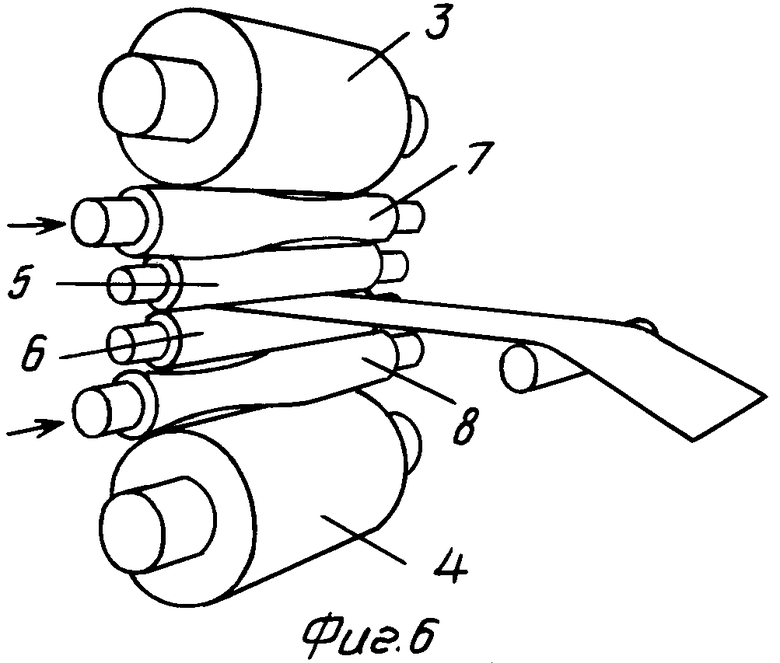

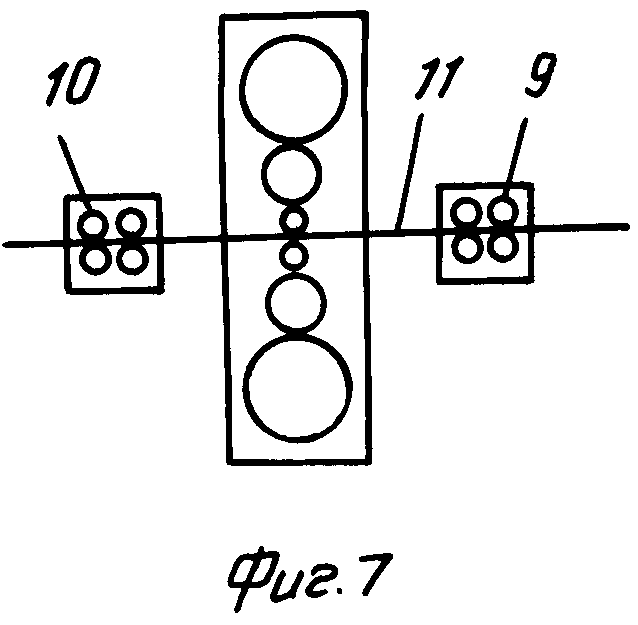

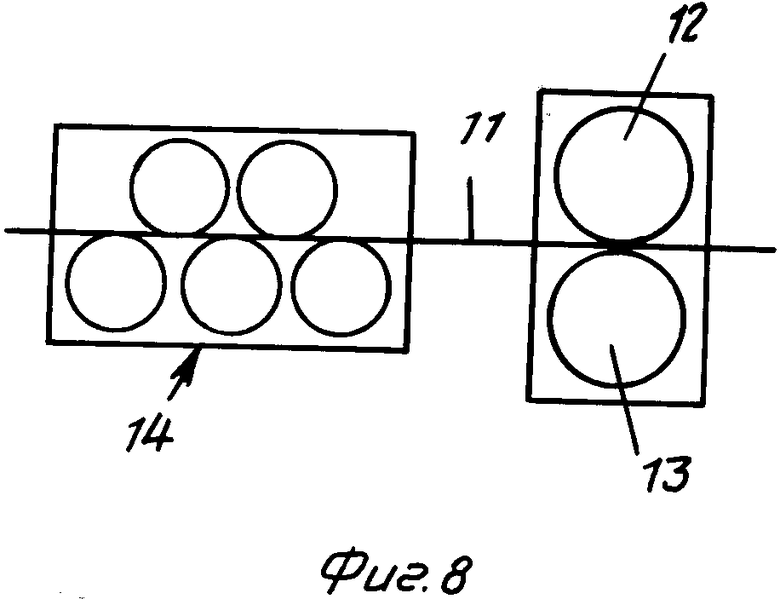

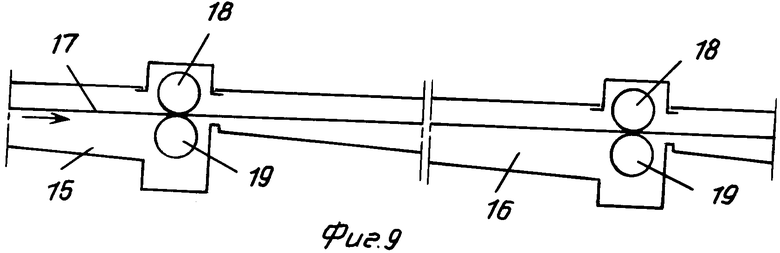

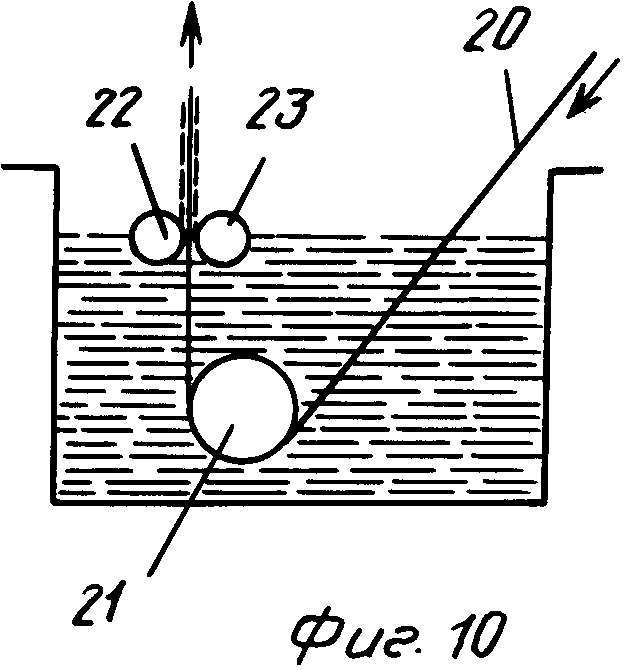

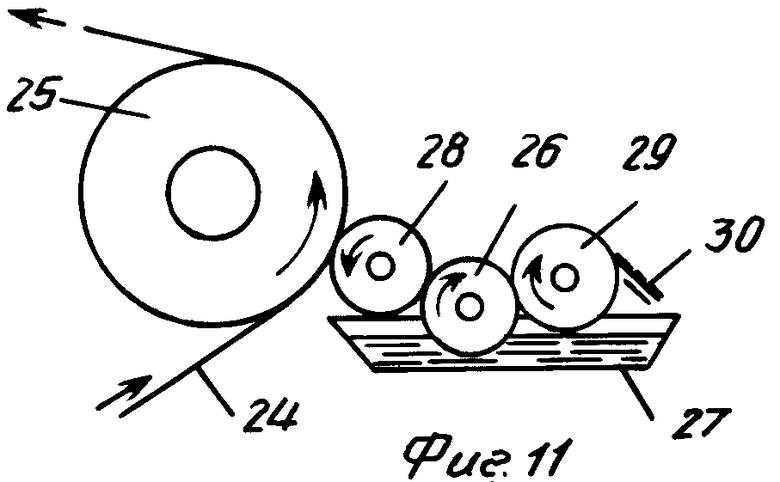

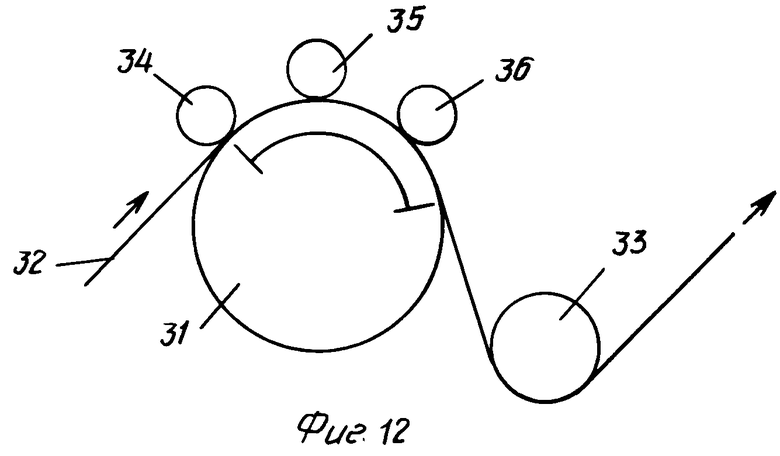

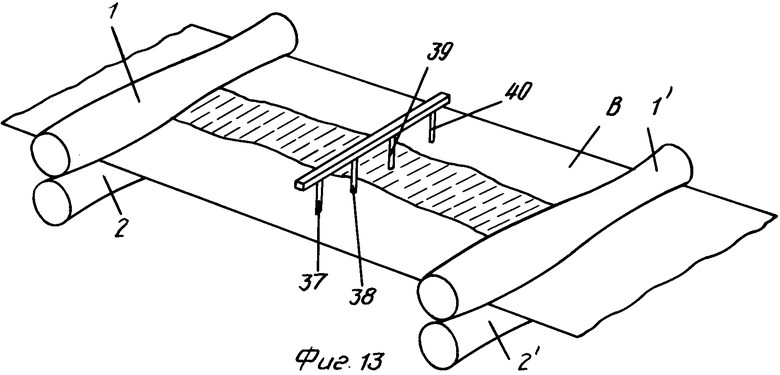

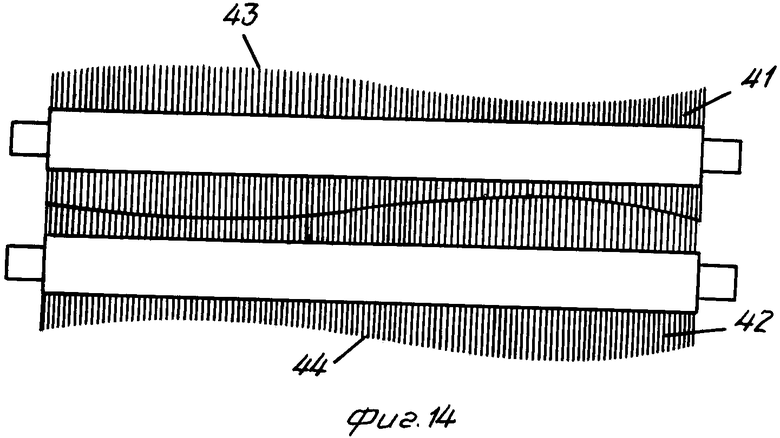

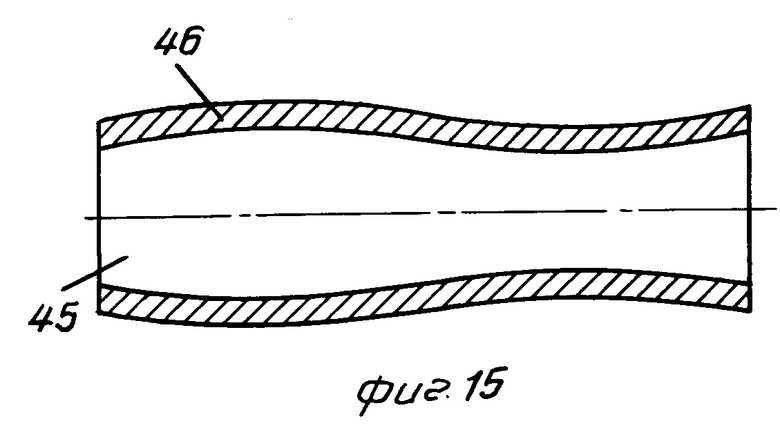

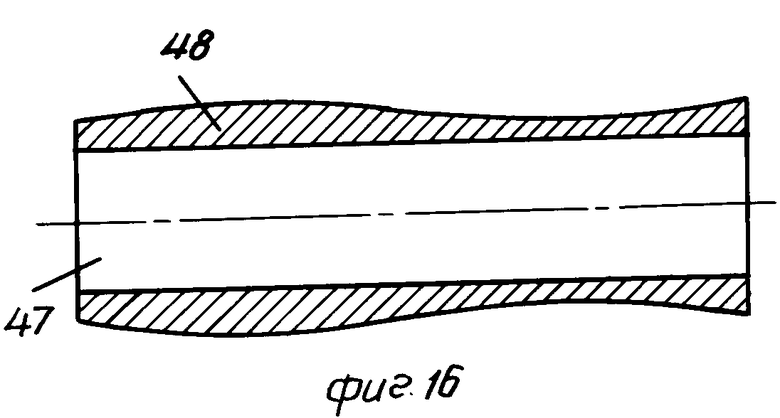

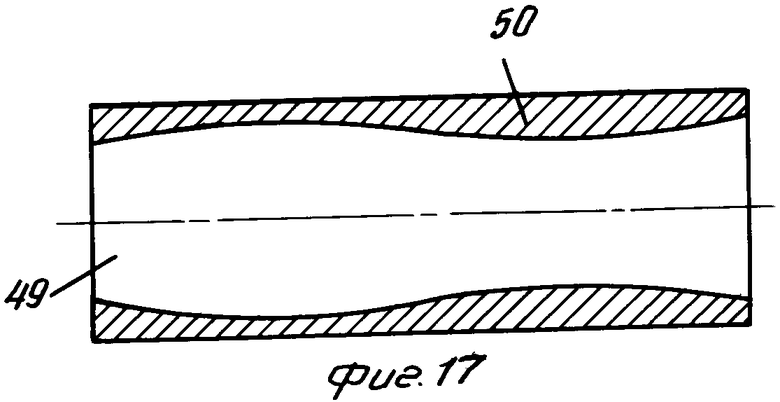

На фиг. 1-3 показаны системы валиков в трех различных осевых положениях обоих валиков относительно друг друга, причем стрелки указывают необходимые направления осевого смещения; на фиг.4 двухвалковая система валиков по фиг. 1, общий вид; на фиг.5 четырехвалковая система валиков; на фиг.6 схематически показана шестивалковая система валиков; на фиг.7 изображен на основании валиков реверсивный прокатный стан холодной прокатки; на фиг.8 схематическое изображение приводного и правочного агрегата для выравнивания холодного или горячего полотна; на фиг. 9 показана схематически установка для травления полотна; на фиг.10 установка для горячего цинкования металлической ленты; на фиг. 11 установка для нанесения покрытия на полотно; на фиг.12 схематически показан мокрый пресс для изготовления бумаги; на фиг.13 две поочередно расположенные двухвалковые системы валиков по фиг.4; на фиг.14 система валиков с щеточными валиками; на фиг.15-17 примеры конструктивного исполнения для контурированных валиков с оболочкой из эластичного материала для удаления влаги из текстильных тканых изделий.

С целью пояснения различных систем валиков по фиг.4-6 следует отметить, что двухвалковая система валиков по фиг.4 с контурированными в соответствии с изобретением или оснащенными шлифом CVC обрабатывающими валиками 1 и 2 для обработки имеющего форму полотна изделия В должна использоваться на практике наиболее часто, а именно для отжимания содержащейся в изделии В жидкости или для отжимания жидкости из полотен, выполненных из волокнистого материала, фетра или текстильных или плетеных полотен. Валики 1 и 2 могут в соответствии с фиг. 1-3 перемещаться в осевом направлении с целью оптимального согласования обрабатывающего профиля валиков с заданными для изделия условиями. На фиг.5 изображены оба контурированных и перемещаемых в осевом направлении обрабатывающих валика 1 и 2, которые опираются на цилиндрические опорные валики 3 и 4 большей толщины. На фиг.6 обрабатывающие валики 5 и 6, а также внешние опорные валики 3 и 4 имеют цилиндрическую форму, а промежуточные валики 7 и 8 оснащены шлифом CVC b могут встречно смещаться в осевом направлении. Системы валиков по фиг. 5 и 6 рекомендуется использовать для больших длин валиков.

В прокатном стане холодной прокатки (фиг.7) вальцовка осуществляется обычно с подачи вальцовочной эмульсии, которая затем с целью регенерации в зависимости от направления вальцовки отжимается двумя парами 9 или 10 отжимных роликов. Эти пары 9 и 10 отжимных роликов выполнены в качестве валиков системы CVC по фиг.4.

В приводном и правочном агрегате (фиг.8) металлическая лента 11 протягивается с помощью двух приводных валиков 12, 13 через систему 14 правочных валиков. Приводные валики 12, 13 выполнены в качестве валиков системы CVC (фиг. 4) с целью оказания равномерного по всей ширине ленты 11 тягового усилия применительно к встречной осевой регулировке валиков, если этого требует профиль этой ленты.

В состав установки для травления полотна (фиг.9) входят два поочередно расположенных резервуара 15, 16 травления, в которых осуществляется поверхностная обработка металлического полотна 17. В конце каждого резервуара 15, 16 предусмотрена пара отжимных валиков 18, 19 для отжимания находящейся на полотне жидкости ванны или промывочной жидкости. Отжимные валики 18, 19 представляют собой валики системы CVC (фиг.4) и позволяют, как это показано на фиг. 7, оптимизировать сушку полотна при согласовании с его профилем посредством осевого смещения валиков.

В соответствии с фиг.10 металлическое полотно 20 вводится в установку для горячего цинкования под наклоном в ванну с расплавленным цинком, проходит вокруг отклоняющегося валика 21 и выходит под прямым углом между двумя отжимными валиками 22, 23 из цинкового расплава. Расстояния между отжимными валиками 22, 23 определяет наложение обозначенного штриховкой цинка на движущееся вверх полотно 20. Отжимные валики 22, 23 выполнены в качестве валиков системы CVC, которые вследствие возможности их регулировки в осевом направлении позволяют придать цинковому слою необходимый профиль или обеспечить равномерное наложение цинкового слоя на протяжении всей ширины полотна, если входящее полотно 20 не имеет плоскопараллельной поверхности.

На фиг. 11 показана установка для нанесения лакового покрытия с помощью валиков для односторонней лакировки полотна 24, которое частично проходит вокруг нажимного валика 25. Лак забирается с помощью приемного валика 26 из ванны 27, в которой валик вращается в указанном стрелкой направлении. Забранное количество лака принимается валиком 28 для нанесения слоя и передается на проходящее через нажимной валик 25 полотно 24. Следующий валик 29 служит для приема на приемный валик 26 еще прилипающего материала для образования слоя, который затем снимается скребком 30 и отводится в ванну 27. Приемный валик 26, а также валик 28 для нанесения слоя выполнены в качестве валиков системы CVC, причем вследствие их осевого смещения может оказываться влияние на распределение проходящего между этими валиками материала, используемого для нанесения слоя с целью обеспечения равномерной толщины слоя на полотне 24, если полотно (сталь, алюминий и т.п.) не имеет плоскопараллельной поверхности.

Существует также возможность исполнения нажимного валика 25 в качестве смещаемого в осевом направлении валика системы CVC, в результате чего усложняется регулировка толщины слоя наносимого материала. Мокрый пресс (фиг.12) предназначен для использования в бумажной промышленности и состоит из неподвижного в осевом направлении обрабатывающего валика 31, через который частично проходит предварительно обезвоженное полотно 32 из волокнистого материала, направляющееся далее при необходимости через отклоняющий валик 33 к следующему мокрому прессу. В пределах угла обвива вокруг обрабатывающего валика 31 располагаются три регулируемых в осевом направлении обрабатывающих валика 34-36 меньшего диаметра, которые радиально прижимаются к периметру обрабатывающего валика 31. Обрабатывающий валик 31 содержит шлиф CVC, идентичным обрабатывающему ролику (фиг.4), а прижимные малые валики 34-36 оснащены шлифом CVC, аналогичным валику 1 (фиг.4). Таким образом в минимальном пространстве могут быть реализованы три зазора пресса для дальнейшего обезвоживания полотна 32 из волокнистого материала, которые с помощью системы CVC могут регулироваться различным образом применительно к их относительному осевому положению, например, для отжима влаги из полотна 32 из волокнистого материала в направлении от центра к краям полотна. Удаление влаги может поддерживаться за счет того, что обрабатывающий валик 31 выполнен в качестве отсасывающего валика, то есть из перфорированной вращающей оболочки в виде сита, внутри которой в области зоны обезвоживания неподвижно располагается находящийся под разряжением всасывающий патрубок.

На фиг. 13 показана последовательность двух двухвалковых систем валиков по фиг. 4 для отжима находящейся на металлическом полотне жидкости. Первоначально вращающаяся в направлении перемещения полотна пара 1, 2 валиков находится в осевом нейтральном положении. Отжимной эффект валиков 1, 2 не является оптимальным в центре полотна, поскольку здесь можно еще распознать среднюю зону влажности. Осевое смещение обеих пар отжимных валиков должно осуществляться независимо друг от друга, так что вторая пара валиков 1', 2' отжимных валиков характеризуется в осевом положении валиков (фиг.2) повышенным отжимным эффектом валиков в центральной области. За счет этого достигается оптимизация эффекта сушки.

Корректирующая регулировка второй пары валиков 1', 2' может быть также автоматизирована, если между поочередно располагающимися системами валиков поперечно направлению движения полотна В предусмотрено несколько чувствительных элементов 37-40.

На фиг.13 срабатывающий чувствительный элемент 39 вырабатывает сигнал, в зависимости от которого осуществляется срабатывание не претерпевшего наклона устройства осевого смещения для последующей системы валиков.

Исполнение системы валиков в качестве щеточных валиков (фиг.14) целесообразно в случае двухвалковой конструкции. И в этом случае для CVC характерно то, что внешний контур щеток 41 или 42, предпочтительно стальных щеток для снятия окалины и сглаживания металлической ленты, имеет S-образную форму или форму бутылки.

Образующие 43 или 44 соединяющие концы щеток, имеют контуры в форме бутылки. В направлении положительной выпуклости (фиг.2) эффект щеток может быть усилен в центральной области, в отличие от чего при отрицательной выпуклости щеточных валиков эффект щеток усиливается в области краев полотна. В случае выполненных в качестве щеточных валиков систем валиков рекомендуется по меньшей мере двойная конструкция пар щеточных валиков (фиг.13).

Для обезвоживания текстильных плоских материалов в совокупности с процессом облагораживания целесообразно покрытие валиков оболочкой из эластичного материала, например резины (фиг. 15 показывает валик 45 со шлифом CVC, на который методом вулканизации нанесена резиновая оболочка 46 с неизменной толщиной стенок, так что входящая в соприкосновение с подлежащим обработке материалом поверхность также имеет контур CVC. Покрытие валиков CVC-слоем эластичного материала позволяет добиться эффективного приложения давления к подлежащему обезвоживанию текстильному материалу, в частности к тонким тканям.

Как известно, деформация резины под давлением сопровождается вытеснением материала, которое в настоящем случае осуществляется при взаимодействующих валиках CVC с резиновой оболочкой в зазоре валиков, а также в окружном направлении и в осевом направлении валиков. Каждое возникающее в зазоре валиков вытеснение материала ведет к тому, что приходящий текстильный материал деформируется. По этой причине выполняют валики CVC с нанесенным резиновым слоем таким образом, чтобы эффект CVC существовал при различной на протяжении длины ширине резиновой оболочки (например валик на фиг.16 с цилиндрическим жестким сердечником 47 из металла с эластичной оболочкой 48, внешняя поверхность которого контурирована и, следовательно, отличается на протяжении длины различной толщиной стенок. В примере исполнения по фиг.17 жесткий сердечник 49 контурирован в качестве единого валика, в отличие от чего эластичная резиновая оболочка 50 является с внешней стороны цилиндрической. Достижение эффекта CVC, несмотря на цилиндрическую внешнюю оболочку одной пары валиков по фиг.17, можно объяснить тем, что эластичная оболочка 50 в имеющей большую толщину области контурированного сердечника 49 является вследствие ограниченной толщины стенок более жесткой, чем в уточненной области сердечника 49.

Предлагается валик, оболочка которого выполнена из нескольких слоев эластичного материала с такими послойно различными модулями упругости и размерами, что внешний, входящий в соприкосновение с подлежащим обработке материалом слой, отличается в зазоре валиков на протяжении его длины одинаковыми характеристиками упругости. При тех же характеристиках упругости эластичного материала независимо от относительного осевого положения валиков CVC подавляется нежелательное воздействие локально усиленных вытеснений материала на подлежащий обработке материал.

Использование: в системе валиков для свободной от деформации обработки лентообразных изделий. Сущность изобретения: профиль валков в виде бутылки, валики меньшего диаметра смонтированы с возможностью встречного осевого смещения вдоль образующей центрального валка, при этом валки дополняют один другой в заданном их осевом положении. 3 з. п. ф-лы. 17 ил.

| Прессовая часть бумагоделательной машины | 1971 |

|

SU456423A3 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-10-20—Публикация

1987-09-29—Подача