Изобретение относится к области металлургии, а именно к процессам прямого получения железоуглеродистых сплавов (чугуна или стали).

Из уровня техники известно получение расплавленных железосодержащих материалов из тонкоизмельченной руды, которую предварительно смешивают с тонкоизмельченным углем, в частности древесным углем, и связующим, компактируют полученную смесь окатыванием или брикетированием, предварительно восстанавливают в печи с вращающимся подом с использованием отходящих газов из плавильной печи и расплавляют в плавильной печи (SU 1674694 A3, 30.08.1991). Недостатками известного способа являются высокие энергетические затраты при получении расплава и необходимость устранения большого объема пылевых и газовых выбросов.

Из уровня техники известно прямое получение железоуглеродистых сплавов в электропечах различных типов, при котором в качестве шихты используют брикеты, изготовленные методом жесткой вакуумной экструзии из оксидов железа в смеси с мелочью древесного угля на минеральной связке. Используемые брикеты содержат руду металла и/или металло-рудный концентрат, связующее, электропроводные углеродсодержащие материалы, флюсующие добавки и при необходимости отходы металла и оксидные металлсодержащие отходы (RU 2504588 С2, 20.01.2014).

Недостатками известного способа являются необходимость использования технически сложного оборудования для получения брикетов и высокие энергетические затраты.

Наиболее близким аналогом к предложенному техническому решению является способ прямого получения железоуглеродистых сплавов, при осуществлении которого в качестве шихты используют брикеты из оксидов железа в смеси со связующим и мелочью древесного угля, полученного пиролизом древесины возобновляемых древесных насаждений, брикеты перед подачей в плавильный агрегат подвергают предварительному нагреву и частичному восстановлению, и плавление осуществляют в электродуговой печи (Ariany Zulkaniaetal. Reduction Reactivity of Low Grade Iron Ore-Biomass Pellets for a Sustainable Iron-making Process Licensee MDPI, Basel, Switzerland. Published: 25 December 2021, p.1-3).

Недостатком известного способа также является высокий расход электроэнергии на плавление брикета при получении железоуглеродистых сплавов.

Технической проблемой, на решение которой направлено предложенное техническое решение, является снижение материальных и энергетических затрат.

Техническим результатом, который достигается в результате реализации предложенного технического решения, является снижение энергетических затрат при получении железоуглеродистых сплавов при исключении негативного влияния на окружающую среду.

Технический результат достигается за счет того, что в способе прямого получения железоуглеродистого сплава осуществляют получение брикетов из железооксидного материала на минеральной связке в смеси с мелочью древесного угля, полученного пиролизом возобновляемых быстрорастущих древесных насаждений или злаковых, или отходов сельского хозяйства растительного происхождения и, при необходимости, с добавлением флюса, предварительный нагрев и частичное восстановление полученных брикетов, непрерывную загрузку брикетов и одновременное жидкофазное восстановление и плавление в электродуговой печи постоянного тока с четырьмя сводовыми и одним или двумя подовыми электродами, при этом согласно изобретению получение брикетов осуществляют методом вибропрессования, а предварительный нагрев и частичное восстановление полученных брикетов проводят в шахтном подогревателе с использованием тепла отходящих из электродуговой печи газов, при этом осуществляют предварительную фильтрацию отходящих газов в шахтном подогревателе с осаждением на насадке из брикетов крупных частиц пыли, а температуру используемых в шахтном подогревателе отходящих газов устанавливают 1200°С.

В частном случае осуществления изобретения в качестве минерального связующего используют портландцемент.

Кроме того, с целью улучшения показателей брикета по прочности на сжатие и оптимальной пористости в состав шихты к портландцементу могут добавлять полимерный пластификатор в количестве 0,3-0,7 мас. % от массы портландцемента.

Используемый в брикете древесный уголь может быть получен пиролизом, например такого представителя злаковых, как мискантус.

Используемый в брикете древесный уголь также может быть получен пиролизом отходов сельского хозяйства растительного происхождения в виде стеблей подсолнечника, кукурузы, хлопчатника, хлопковых коробочек, кукурузных кочерыжек.

В зависимости от химического состава железооксидного материала, при наличии SiO2 более 2,0 мас. %, в смесь для вибропрессования добавляется известняковый или доломитовый флюс в количестве до 6,0 мас. % от массы шихты.

При получении брикетов используют древесный уголь, полученный пиролизом древесины из возобновляемых древесных насаждений, что обеспечивает нулевой баланс по выбросам углекислого газа, поглощаемого быстрорастущими растениями за счет фотосинтеза.

При этом перед расплавлением полученных брикетов для экономии электроэнергии процесса плавления и восстановления оксидов железа в электродуговой печи проводят предварительный нагрев и частичное восстановление полученных брикетов в шахтном подогревателе с использованием тепла отходящих из электродуговой печи газов. Кроме того, осуществляют предварительную фильтрацию отходящих газов в шахтном подогревателе с осаждением на насадке из брикетов крупных частиц пыли, причем температуру используемых в шахтном подогревателе отходящих газов устанавливают 1200°С.

При прохождении горячих отходящих газов с температурой 1200°С через слой брикетов в шахтном подогревателе происходит частичная металлизация оксидов железа за счет реакции с углеродом древесного угля. Физическая температура брикета (до 400°С) также позволит уменьшить расход электроэнергии при плавлении брикета.

Загрузку брикетов осуществляют непрерывно через отверстие в своде электродуговой печи постоянного тока с четырьмя сводовыми и одним или двумя подовыми электродами, причем в печи ведут одновременное жидкофазное восстановление и плавление в электродуговой печи, что обеспечивает равномерный нагрев ванны с одновременным перемешиванием расплава и интенсифицирует процесс плавления.

Способ прямого получения железоуглеродистого сплава осуществляют следующим образом.

Пример 1.

Железооксидный материал смешивают с минеральным связующим, например портландцементом, в количестве 6-15 мас. % от массы шихты и с мелочью древесного угля, полученного пиролизом древесины возобновляемых быстрорастущих древесных насаждений в количестве 8-16 мас. % от массы шихты.

Из указанной смеси путем вибропрессования получают брикеты. Вибропрессование брикетов осуществляется по технологии «Формовка с горизонтальным смещением» (ФТС). Технологией ФТС предусмотрено горизонтальное смещение матрицы прессформы в середине высоты брикета на расстояние до 5,0 мм. ФТС в 2 раза увеличивает производительность вибропрессовой линии за счет увеличения глубины матрицы прессформы. Частота колебаний прессформы устанавливается на уровне 100-120 Гц.

При необходимости увеличения прочности брикетов и оптимизации их пористости к портландцементу могут добавлять полимерный пластификатор в количестве 0,3-0,7 мас. % от массы портландцемента.

Полученные брикеты загружают в шахтный подогреватель, в котором их предварительно нагревают и частично восстанавливают. При нагреве и частичном восстановлении используют тепло отходящих газов из электродуговой печи, в которую их далее загружают для восстановления и плавления. Отходящие газы проходят предварительную фильтрацию в шахтном подогревателе с осаждением на насадке из брикетов крупных частиц пыли. Температуру используемых в шахтном подогревателе отходящих газов поддерживают равной 1200°С.

Далее брикеты непрерывно загружают через отверстие в своде в электродуговую печь постоянного тока с четырьмя сводовыми и одним или двумя подовыми электродами. В печи осуществляют одновременное жидкофазное восстановление и плавление с получением железоуглеродистого сплава в виде чугуна или стали заданного состава.

Пример 2.

Способ осуществляют аналогично примеру 1, при этом в брикете используют мелочь древесного угля, полученного пиролизом мискантуса.

Кроме того, исходя из состава железооксидного материала, а именно с учетом содержания SiO2 3,5 мас. % (т.е. более 2,0 мас. %), в смесь для вибропрессования добавлен флюс (известняковый или доломитовый)в количестве до 6,0 мас. % от массы шихты.

Пример 3.

Способ осуществляют аналогично примеру 1, при этом в брикете используют мелочь древесного угля, полученного пиролизом такого отхода сельского хозяйства растительного происхождения, как например стебли подсолнечника.

Аналогичным образом можно получать брикеты с использованием мелочи древесного угля, полученного пиролизом стеблей кукурузы, хлопчатника, хлопковых коробочек, или кукурузных кочерыжек, или различных видов соломы.

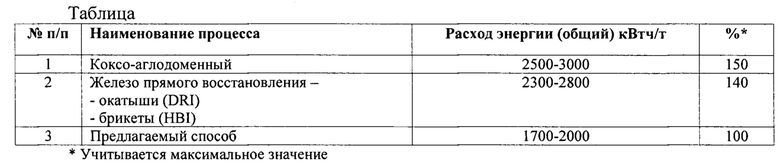

Ниже в таблице приведены данные об энергоэффективности предложенного способа по сравнению с известными способами прямого получения железа, а также аглодоменным способом (см. таблицу).

Таким образом, за счет применения в составе брикетов древесного угля, полученного пиролизом возобновляемых древесных насаждений, или злаковых, или отходов сельского хозяйства растительного происхождения, и их предварительного нагрева и частичного восстановления в шахтном подогревателе с использованием предварительно отфильтрованных отходящих из электродуговой печи газов обеспечивается снижение энергетических затрат при получении в электропечи железоуглеродистых сплавов, при этом исключается негативное влияние на окружающую среду.

| название | год | авторы | номер документа |

|---|---|---|---|

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА, БРИКЕТ ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ И СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ | 2001 |

|

RU2183679C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ ОТХОДОВ МЕТАЛЛУРГИЧЕСКИХ ПРОИЗВОДСТВ, СПОСОБ ПОЛУЧЕНИЯ СОСТАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2016 |

|

RU2653746C1 |

| БРИКЕТ ЭКСТРУЗИОННЫЙ (БРЭКС) - КОМПОНЕНТ ШИХТЫ ШАХТНЫХ ПЕЧЕЙ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗА | 2014 |

|

RU2579706C1 |

| БРИКЕТ ЭКСТРУЗИОННЫЙ (БРЭКС) ШЛАМОВЫЙ | 2012 |

|

RU2506327C2 |

| СПОСОБ ВЫПЛАВКИ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ В ПОДОВЫХ ПЕЧАХ | 1999 |

|

RU2180007C2 |

| БРИКЕТ ДЛЯ ПРОМЫВКИ ДОМЕННОЙ ПЕЧИ (ВАРИАНТЫ) И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2009 |

|

RU2403295C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ (ВАРИАНТЫ) | 2013 |

|

RU2516248C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2001 |

|

RU2213788C2 |

| СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ ОКСИДОВ ЖЕЛЕЗА И ПОЛУЧЕНИЯ РАСПЛАВА ЖЕЛЕЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2304620C2 |

| Способ переработки железоцинксодержащих отходов металлургического производства | 2023 |

|

RU2824978C2 |

Изобретение относится к области металлургии, а именно к процессам прямого получения железоуглеродистых сплавов в виде чугуна или стали. Способ включает получение брикетов из железооксидного материала на минеральной связке в смеси с мелочью древесного угля, полученного пиролизом возобновляемых быстрорастущих древесных насаждений или злаковых, или отходов сельского хозяйства растительного происхождения, предварительный нагрев и частичное восстановление полученных брикетов, непрерывную загрузку брикетов и одновременное жидкофазное восстановление и плавление в электродуговой печи постоянного тока. Брикетирование осуществляют методом вибропрессования. Предварительный нагрев и частичное восстановление полученных брикетов проводят в шахтном подогревателе с использованием тепла отходящих из электродуговой печи газов. При этом осуществляют предварительную фильтрацию отходящих газов в шахтном подогревателе с осаждением на насадке из брикетов крупных частиц пыли. Температура используемых в шахтном подогревателе отходящих газов составляет 1200°С. Техническим результатом является снижение энергетических затрат при получении железоуглеродистых сплавов при исключении негативного влияния на окружающую среду. 4 з.п. ф-лы, 1 табл., 3 пр.

1. Способ прямого получения железоуглеродистого сплава, включающий получение брикетов из железооксидного материала на минеральной связке в смеси с мелочью древесного угля, полученного пиролизом возобновляемых быстрорастущих древесных насаждений или злаковых, или отходов сельского хозяйства растительного происхождения, и при необходимости с флюсом, предварительный нагрев и частичное восстановление полученных брикетов, непрерывную загрузку брикетов и одновременное жидкофазное восстановление и плавление в электродуговой печи постоянного тока с четырьмя сводовыми и одним или двумя подовыми электродами, отличающийся тем, что брикеты получают методом вибропрессования, а предварительный нагрев и частичное восстановление полученных брикетов проводят в шахтном подогревателе с использованием тепла отходящих из электродуговой печи газов, при этом в шахтном подогревателе осуществляют предварительную фильтрацию отходящих газов с осаждением на насадке из брикетов крупных частиц пыли, а температуру используемых в шахтном подогревателе отходящих газов устанавливают 1200°С.

2. Способ по п. 1, отличающийся тем, что в качестве связующего используют портландцемент.

3. Способ по п. 1, отличающийся тем, что в качестве связующего используют портландцемент с добавкой полимерного пластификатора в количестве 0,3-0,7 мас. % от массы портландцемента.

4. Способ по п. 1, отличающийся тем, что древесный уголь получают пиролизом мискантуса.

5. Способ по п. 1, отличающийся тем, что древесный уголь получают пиролизом отходов сельского хозяйства растительного происхождения в виде стеблей подсолнечника, кукурузы, хлопчатника, хлопковых коробочек, кукурузных кочерыжек.

| Ariany Zulkania et al | |||

| Reduction Reactivity of Low Grade Iron Ore-Biomass Pellets for a Sustainable Ironmaking Process Licensee MDPI, Basel, Switzerland | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Ananda Mohan Ghosh et al | |||

| ENERGY-EFFICIENT TECHNOLOGY OPTIONS FOR DIRECT REDUCTION OF IRON PROCESS (SPONGE IRON PLANTS) | |||

| The Energy and Resources Institute | |||

Авторы

Даты

2023-11-21—Публикация

2023-10-05—Подача