Настоящее изобретение касается истирающей мельницы, способа эксплуатации истирающей мельницы и применения истирающей мельницы для измельчения кускового сыпучего материала.

В уровне техники известны истирающие мельницы, имеющие чашу бегунов и измельчающие валки, причем эти измельчающие валки могут быть повернуты на некоторый угол разведения. Так, из EP 2 252 403 B1 известно, что при деактивировании одного или нескольких приводов чаши бегунов один или несколько измельчающих валков выводится из соприкосновения с чашей бегунов, и для дальнейшего уменьшения радиальной силы оставшиеся измельчающие валки разводятся. В частности, в уровне техники рекомендуют разводить валки против направления вращения чаши бегунов, например, в US 1,661,297 или DE 32 40 931 A1.

Также в уровне техники часто рекомендуются достаточно большие углы разведения, например, в DE 10 2007 009 723 A1, DE 10 2008 039 541 A1 или CN 105 080 665 A. В соответствии с CN 105 080 665 A вследствие разведения создается сила трения в направлении кромки чаши бегунов, то есть измельчающий валок поворачивается на некоторый угол разведения против направления вращения чаши бегунов. JP 11 156 220 A раскрывает пределы угла разведения от 3 градусов против направления вращения чаши бегунов до 0,7 градусов в направлении вращения чаши бегунов. При этом поясняется, что при углах разведения против направления вращения чаши бегунов свыше 3 градусов крутящий момент двигателя стал бы слишком высоким. Углы разведения свыше 0,7 градусов в направлении вращения чаши бегунов не советуют, так как тогда ожидаются вибрации.

Задачей настоящего изобретения является предоставить истирающую мельницу, а также способ и применение для эксплуатации истирающих мельниц, которые позволят получить более равномерный результат измельчения и повышенную производительность измельчения без существенного повышения износа.

Изобретение предоставляет истирающую мельницу, имеющую чашу бегунов и измельчающие валки, при этом чаша бегунов выполнена с возможностью вращения относительно измельчающих валков вокруг средней оси чаши бегунов в направлении вращения чаши бегунов, так что измельчающие валки обкатываются по бегунной дорожке чаши бегунов вокруг оси вращения валка. По меньшей мере один из измельчающих валков повернут на угол разведения в направлении, соответствующем направлению вращения чаши бегунов, так что ось вращения валка проходит на радиальном расстоянии от средней оси чаши бегунов. Угол разведения составляет в соответствии с изобретением от 1 градуса до 9 градусов.

В одном из вариантов осуществления угол разведения составляет от 1 градуса до 4,5 градусов.

В предпочтительных вариантах осуществления угол разведения составляет от 1 градуса до 3 градусов, от 1 градуса до 2 градусов, от 2 градусов до 3 градусов, от 2,5 градусов до 3,5 градусов, от 3 градусов до 4,5 градусов, от 2 градусов до 9 градусов, от 3 градусов до 8 градусов или от 4 градусов до 7 градусов. Углы разведения свыше 9 градусов, в частности свыше 4,5 градусов, могут приводить к ненужно высокому приводному моменту указанного по меньшей мере одного привода чаши бегунов без улучшения результата измельчения.

Истирающая мельница предназначена, в частности, для того, чтобы измельчать измельчаемый материал в виде кускового сыпучего материала. Этот кусковой сыпучий материал представляет собой, в частности, измельченный материал горной породы, например, известняк, гипс, уголь или аргиллит, минеральный сыпучий материал, например, цемент или цементный сырьевой материал, или рециклированный сыпучий материал, например, рециклированный гипсобетонный плитовой материал, шлак доменных печей, гипс, полученный при десульфации дымовых газов, или летучую золу.

Угол разведения в предлагаемых изобретением пределах поворота измельчающего валка в направлении, соответствующем направлению чаши бегунов, повышает силы среза между измельчающим валком и чашей бегунов, так как теперь дополнительно возникают также относительные скорости, т. е. пробуксовка, между измельчающим валком и чашей бегунов в радиальном направлении. Эти силы среза создают дополнительное трение, вследствие чего, в свою очередь, создается демпфирование и тем самым уменьшаются вибрации. Это позволяет получить равномерную толщину измельчаемого слоя, при этом, в частности, предотвращается чрезмерное утонение измельчаемого слоя в отдельных областях. Вместе с тем может также уменьшаться износ измельчающих валков и чаши бегунов. Предлагаемое изобретением разведение позволяет получить более равномерный ход истирающей мельницы, то есть, в частности, между чашей бегунов и измельчающими валками действуют менее флуктуирующие нормальные силы, благодаря чему становится возможен более равномерный и более эффективный процесс измельчения. Нормальная сила представляет собой силу, которая действует в нормальном к поверхности направлении бегунной дорожки от измельчающего валка на чашу бегунов.

Измельчаемый материал измельчается в истирающей мельнице, но может под давлением измельчения снова спрессовываться в агломераты, которые затем из-за их размера в сепараторе снова возвращаются в процесс измельчения или, соответственно, на чашу бегунов. Благодаря дополнительным силам среза вследствие разведения образования агломератов можно избежать. Силы среза разрушают более крупные компоненты в измельчаемом материале, в частности агломераты и/или грануляты, так что их отдельные куски быстрее покидают область измельчения через сепаратор. В частности, разведение приводит к тому, что силы среза действуют в радиально внутреннем направлении чаши бегунов. Тем самым может достигаться более основательный процесс измельчения.

Измельченные куски радиально вне чаши бегунов захватываются воздушным потоком и направляются к сепаратору. В сепараторе мелкий материал, который уже достиг желаемого размера кусков, отделяется и отводится, а грубый материал, который нуждается в новом повторном измельчении, возвращается на чашу бегунов. Однако на чашу бегунов возвращаются также агломераты из-за их размера. Благодаря предлагаемому изобретением разведению можно по меньшей мере уменьшать возникновение агломератов и избежать дальнейшего измельчения. При этом в целом эффективность измельчения возрастает.

В частности, истирающая мельница устроена так, что чаша бегунов может приводиться в движение относительно измельчающих валков только в направлении вращения чаши бегунов. Это может быть обусловлено, например, механизмом привода, который рассчитан только на эксплуатацию в направлении вращения чаши бегунов. Альтернативно или дополнительно предусмотрено электронное управление, которое предназначено для того, чтобы активировать указанный по меньшей мере один привод чаши бегунов только так, чтобы чаша бегунов вращалась в направлении вращения чаши бегунов. Тем самым может предотвращаться эксплуатация истирающей мельницы против предусмотренного направления вращения чаши бегунов, что имело бы негативные последствия для результата измельчения.

В одном из вариантов осуществления измельчающий валок в области контакта с бегунной дорожкой выполнен цилиндрическим. В частности, тогда бегунная дорожка выполнена соответственно плоской. Благодаря этой цилиндрической форме может, в частности, достигаться создание сил среза в окружном направлении чаши бегунов между чашей бегунов и измельчающим валком. Кроме того, плоская область измельчения между цилиндрическим измельчающим валком и плоской бегунной дорожкой предпочтительна для транспортировки измельчаемого материала на чаше бегунов. В частности, цилиндрическая форма измельчающего валка может обеспечивать постоянную скорость пробуксовки в поперечном направлении измельчающего валка.

Предпочтительно измельчающий валок по меньшей мере в пределах 70%, предпочтительно 80%, более предпочтительно 90% своей протяженности в осевом направлении выполнен в цилиндрическим и только в своих краевых областях при необходимости снабжен закруглениями.

Отношение диаметра измельчающего валка к ширине измельчающего валка составляет предпочтительно 1,5-6, в предпочтительных вариантах осуществления это отношение может составлять 2-5, 3-5, 3,5-5 или 2-4, в еще более предпочтительных вариантах осуществления 3-4. То есть измельчающий валок имеет для своей ширины достаточно большой диаметр, то есть речь идет о сравнительно узком измельчающем валке. Благодаря этому может, в частности, создаваться высокое локальное давление измельчения или, соответственно, высокое удельное давление на поверхность, в отличие от чего возникновения вибраций или слишком высокого приводного момента можно избежать.

В предпочтительных вариантах осуществления отношение между радиальным расстоянием от средней оси чаши бегунов до осевой середины измельчающего валка и шириной измельчающего валка составляет от 1,5 до 6. В других вариантах осуществления это отношение может также составлять от 1,5 до 5. В более предпочтительных вариантах осуществления это отношение составляет от 1,75 до 5 или 3,5 и 5. Эти отношения позволяют получить, в частности, относительно маленькие измельчающие валки при достаточно больших диаметрах чаши бегунов, которые в комбинации с предлагаемым изобретением разведением могут давать предпочтительный результат измельчения без возрастания вибраций. В частности, может уменьшаться удельная потребная работа, т. е. энергия привода (кВтч) на массу (кг). Это объясняется, в том числе, тем, что можно избежать затраты энергии на разрушение агломератов, на ненужное повторное измельчение, на упругую деформацию и/или на вибрации.

Предпочтительно отношение между радиальным расстоянием от средней оси чаши бегуна до осевой середины измельчающего валка и диаметром измельчающего валка составляет от 0,5 до 1,5. В других вариантах осуществления это отношение может составлять также от 0,6 до 1,3.

Предпочтительно бегунная дорожка образуется плоской областью чаши бегунов, в частности также области чаши бегунов, примыкающие к бегунной дорожке радиально изнутри и радиально снаружи, плоские. В частности, вся чаша бегунов может быть выполнена плоской. Благодаря плоской области может осуществляться предпочтительная транспортировка измельчаемого материала через зазор мельницы между измельчающим валком и чашей бегунов. В частности, предпочтительная транспортировка измельчаемого материала в направлении внутренней области чаши бегунов может достигаться при комбинации с предлагаемыми изобретением углами разведения.

В одном из вариантов осуществления измельчающий валок может поворачиваться вокруг средней в осевом направлении опорной точки на бегунной дорожке. Это имеет то преимущество, что разведение может достигаться без необходимости изменения опорной точки измельчающего валка. Благодаря этому ввод нормальной силы между измельчающим валком и чашей бегунов остается в одном и том же месте, что может быть предпочтительно для опорного узла чаши бегунов. Но альтернативно можно смещать измельчающий валок линейно в направлении, отличающемся от радиального направления чаши бегунов, в частности, в ортогональном направлении к радиальному направлению чаши бегунов. При этом также достигается разведение измельчающего валка. Возможность поворота измельчающего валка может достигаться, в частности, с помощью направляющей в форме сегмента круга. Линейная перестановка может достигаться, в частности, с помощью линейной направляющей. В частности, направляющие могут быть выполнены в виде направляющих прорезей. В частности, крепление может осуществляться за счет фрикционного замыкания или геометрического замыкания посредством винтов.

В одном из вариантов осуществления предусмотрены несколько измельчающих валков, при этом только подгруппа измельчающих валков разведена. В частности, все измельчающие валки в этой подгруппе повернуты на угол разведения в направлении, соответствующем направлению вращения чаши бегунов. Когда разведена только подгруппа измельчающих валков, то и не разведенные измельчающие валки находятся в контакте с чашей бегунов. В одном из вариантов осуществления также все измельчающие валки могут быть повернуты на угол разведения в направлении, соответствующем направлению вращения чаши бегунов.

В одном из вариантов осуществления ось вращения валка параллельна поверхности чаши бегунов. В частности, ось вращения валка может быть предусмотрена ортогонально к оси вращения чаши бегунов. В частности, ось вращения чаши бегунов вертикальна. В частности, ось вращения валка горизонтальна. Благодаря ортогональности оси вращения валка к оси вращения чаши бегунов достигается, что, начиная от осевой середины измельчающего валка, в окружном направлении измельчающего валка всегда возникает пробуксовка относительно чаши бегунов. При этом силы среза действуют в радиально наружной области бегунной дорожки против направления вращения чаши бегунов и в радиально внутренней области бегунной дорожки в направлении вращения чаши бегунов.

В одном из альтернативных вариантов осуществления ось вращения измельчающего валка может быть установлена с разведением под углом от 0,5 градусов до 20 градусов к поверхности чаши бегунов. В частности, ось вращения измельчающего валка установлена с разведением под углом от 0,5 градусов до 10 градусов или от 10 градусов до 18 градусов, предпочтительно от 12 градусов до 15 градусов относительно поверхности чаши бегунов. Этот установка с разведением оси вращения может комбинироваться, в частности, с выполненными коническими валками. Дополнительно или альтернативно также бегунная дорожка может быть выполнена с разведением относительно радиального направления чаши бегунов. С помощью установки с разведением оси вращения, в частности в комбинации с коническими валками и/или разведенной бегунной дорожкой, можно влиять на пробуксовку, и вместе с тем на силы среза, между измельчающими валками и бегунной дорожкой. В частности, можно не предусматривать пробуксовку в окружном направлении чаши бегунов между измельчающим валком и бегунной дорожкой, а только создаваемую за счет угла разведения пробуксовку в радиальном направлении чаши бегунов. Тем самым в некоторых случаях применения может достигаться особенно равномерный результат измельчения. В частности, ось вращения измельчающего валка установлена с разведением так, что она без разведения пересекала бы вектор в радиальном направлении чаши бегунов, начиная от бегунной дорожки, на оси вращения чаши бегунов.

В одном из вариантов осуществления предусмотрен балансир, причем этот балансир установлен с возможностью поворота вокруг оси опоры. Измельчающий валок установлен, в частности, в балансире с возможностью вращения вокруг оси вращения валка, при этом предпочтительно ось опоры балансира параллельна оси вращения валка. Таким образом достигается выравнивание высоты измельчающего валка при различных толщинах измельчаемого материала, при этом ось вращения валка смещается параллельно. При этом зазор мельницы может оставаться параллельным, и только его толщина изменяться. Тем самым может достигаться равномерный результат измельчения.

В одном из вариантов осуществления балансир установлен радиально вне чаши бегунов в консоли, которая установлена в фундаменте. Таким образом действующие на измельчающий валок силы могут отводиться через балансир непосредственно в фундамент.

Изобретение предоставляет также способ эксплуатации вышеописанной истирающей мельницы, при этом чаша бегунов вращается со скоростью вращения, чтобы на чаше бугенов в области радиальной середины бегунной дорожки радиально наружу на измельчаемый материал действовало радиальное ускорение по меньшей мере 1 g. g представляет собой константу ускорения свободного падения, равную 9,81 м/с2 (9,81 метров в секунду в квадрате).

В других вариантах осуществления способа чаша бегунов вращается со скоростью вращения, чтобы на чаше бегунов в области радиальной середины бегунной дорожки на измельчаемый материал действовало радиальное ускорение по меньшей мере 1,1 g или по меньшей мере 1,2 g.

В предпочтительных вариантах осуществления способа чаша бегунов вращается со скоростью вращения, чтобы на чаше бегунов в области радиальной середины бегунной дорожки на измельчаемый материал действовало радиальное ускорение по меньшей мере 1,3 g, по меньшей мере 1,4 g или по меньшей мере 1,5 g.

Эти сравнительно высокие скорости вращения становятся возможны, так как указанный по меньшей мере один повернутый на угол разведения в направлении, соответствующем направлению вращения чаши бегунов, измельчающий валок создает силу среза, действующую на измельчаемый материал, которая действует радиально внутрь, и тем самым противодействует действующим радиально наружу на измельчаемый материал силе ускорения вследствие радиального ускорения.

Тем самым достигается, что, несмотря на высокие частоты вращения чаши бегунов и соответственно высокие радиальные ускорения, в зазоре мельницы между измельчающим валком и чашей бегунов всегда имеется достаточно измельчаемого материала, и тем самым достигается высокая производительность измельчения и сокращается износ.

Изобретение предоставляет также способ эксплуатации истирающей мельницы, при котором измельчающие валки обкатываются по чаше бегунов, при этом скорость пробуксовки в поперечном направлении измельчающих валков на протяжении по меньшей мере области контакта по ширине измельчающих валков постоянна. Тем самым могут достигаться уменьшение вибраций и улучшение результата измельчения. Способ позволяет предпочтительно противодействовать образованию агломератов. В частности, способ включает в себя этап предоставления по меньшей мере одного измельчающего валка, который повернут на угол разведения в пределах от 1 градуса до 9 градусов, в одном из вариантов осуществления от 1 градуса до 4,5 градусов, в направлении, соответствующем направлению вращения чаши бегунов. Предпочтительно измельчающий валок в области контакта с бегунной дорожкой выполнен цилиндрическим.

В частности, посредством скорости пробуксовки в поперечном направлении измельчающего валка измельчаемый материал транспортируется в направлении внутренней области чаши бегунов. Поперечное направление измельчающего валка является осевым направлением измельчающего валка. Благодаря тому, что измельчаемый материал транспортируется измельчающими валками в направлении внутренней области, пробуксовка противодействует центробежным силам, которые транспортируют измельчаемый материал вследствие вращения чаши бегунов. Таким образом может достигаться увеличенная продолжительность пребывания измельчаемого материала в области измельчительных валков при одновременно высоких скоростях чаши бегунов, что приводит к улучшенному результату измельчения.

Наконец, изобретение предоставляет применение истирающей мельницы для измельчения кускового сыпучего материала, при этом благодаря разведению по меньшей мере одного измельчающего валка в направлении вращения чаши бегунов вибрации истирающей мельницы уменьшаются по сравнению с состоянием при не разведенных измельчающих валках. В уровне техники при соответствующих случаях применения вибрации по сравнению с не разведенных состоянием повышаются. Предлагаемый изобретением способ и предлагаемое изобретением применение позволяют, в отличие от этого, уменьшить вибрации при неизменном или даже улучшенном результате измельчения, в частности при эксплуатации определенных выше вариантов осуществления истирающих мельниц.

Далее изобретение поясняется более подробно на примерных вариантах осуществления, которые изображены на следующих фигурах. При этом показано:

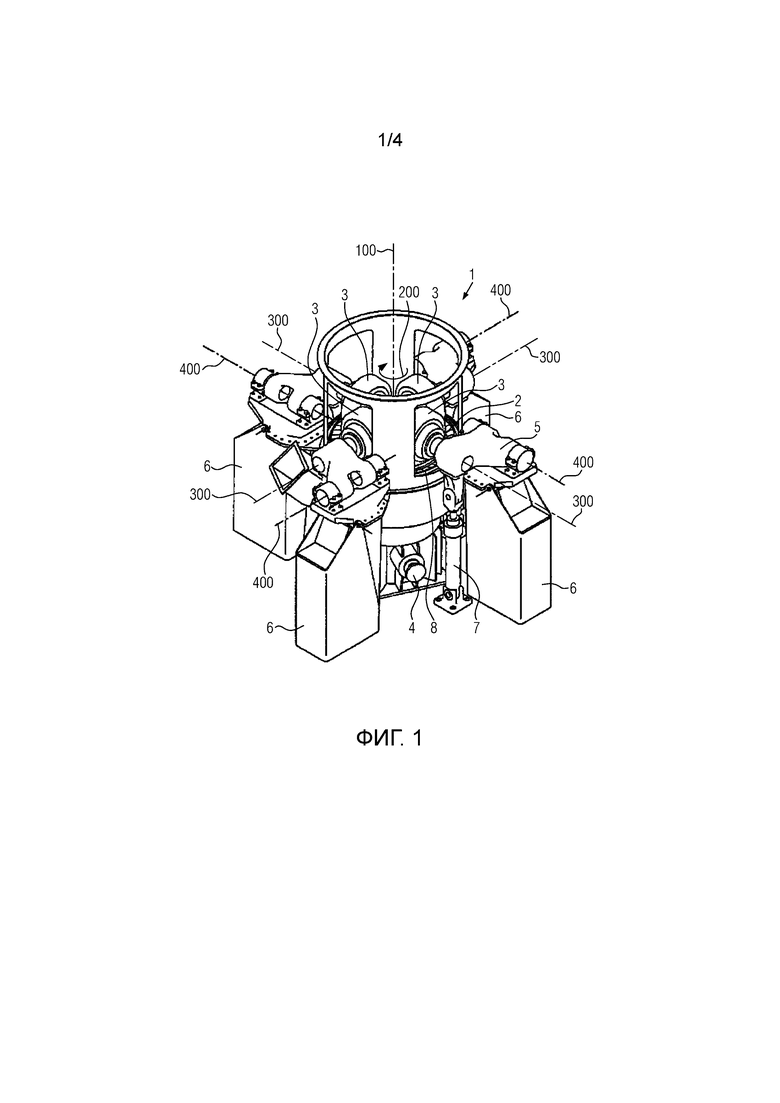

фиг.1: вид в перспективе истирающей мельницы по одному из вариантов осуществления настоящего изобретения;

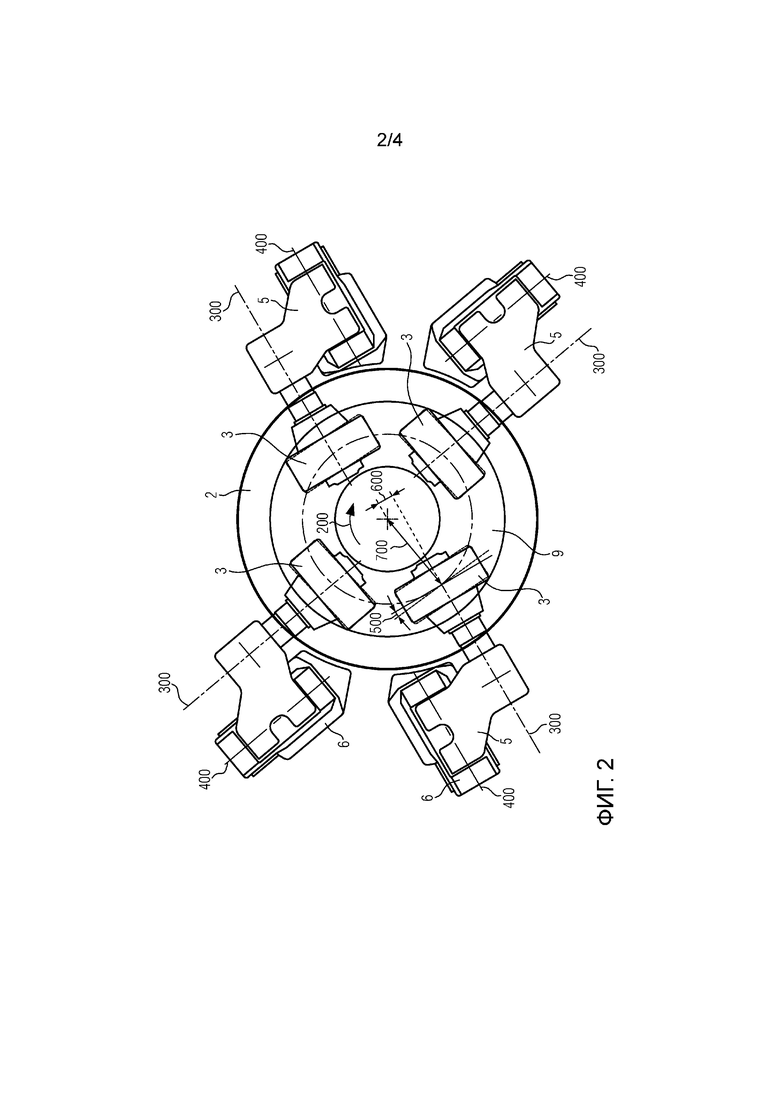

фиг.2: вид в плане предлагаемого изобретением варианта осуществления истирающей мельницы;

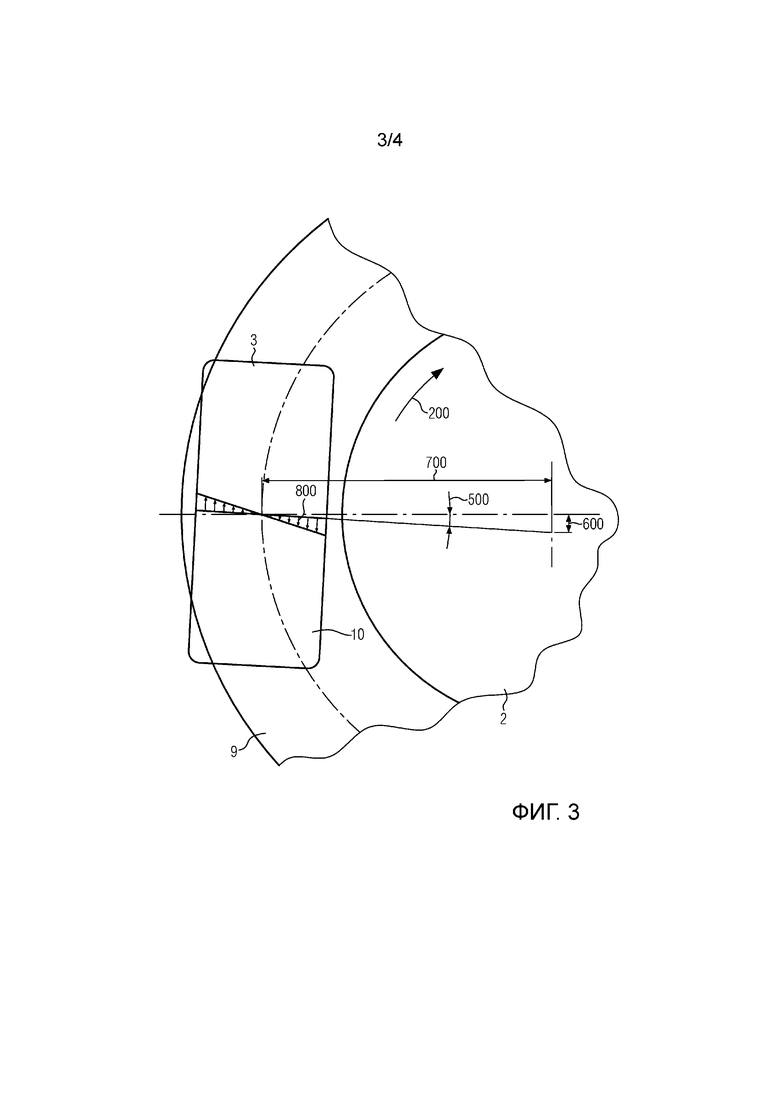

фиг.3: схематичный вид чаши бегунов и измельчающего валка в одном из предлагаемых изобретением вариантов осуществления истирающей мельницы с изображением скоростей пробуксовки в окружном направлении чаши бегуцов; и

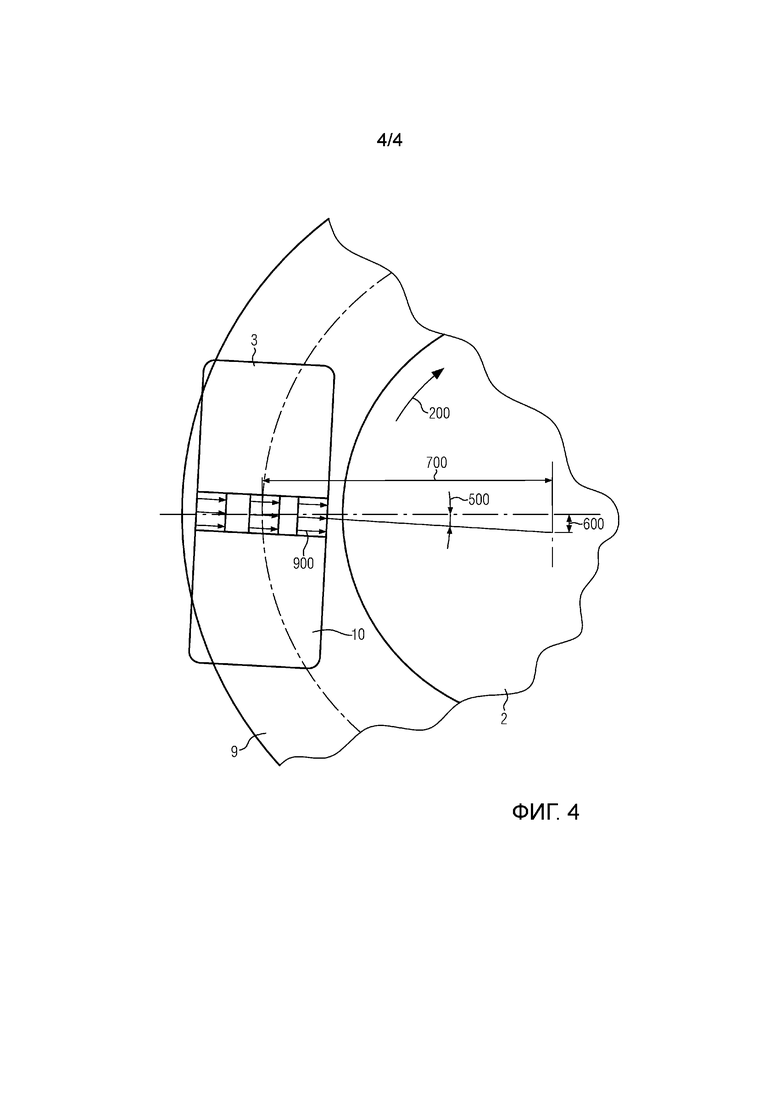

фиг.4: схематичный вид чаши бегунов и истирающей мельницы в одном из предлагаемых изобретением вариантов осуществления истирающей мельницы с изображением скоростей пробуксовки в радиальном направлении чаши бегунов.

На фиг.1 изображена истирающая мельница по одному из примерных вариантов осуществления изобретения. Эта истирающая мельница имеет чашу 2 бегунов и четыре измельчающих валка 3. Чаша 2 бегунов приводится в движение вокруг своей средней оси 100 в направлении 200 вращения чаши бегунов. Для этого предусмотрен по меньшей мере один привод 4 чаши бегунов. Измельчающий валок 3 установлен в балансире 5 вокруг оси 300 вращения валка. Балансир 5 установлен в консоли 6 с возможностью поворота вокруг оси 400 опоры. Консоль 6 закреплена непосредственно в фундаменте. Кроме того, могут быть предусмотрены гидравлические цилиндры 7, которые на расстоянии от оси 400 опоры соединены с балансиром 5 и, начиная от фундамента, могут создавать силу, действующую на балансир 5. Это может служить для вывода измельчающих валков 3 из соприкосновения с чашей 2 бегунов или же для настройки нормальной силы между соответствующим измельчающим валком 3 и чашей 2 бегунов.

Во внутреннюю область чаши 2 бегунов вводится кусковой сыпучий материал, который затем движется по чаше 2 бегунов радиально наружу, так что он измельчается между измельчающими валками 3 и чашей 2 бегунов. Затем измельченный сыпучий материал выталкивается воздушным потоком через расположенное радиально вне чаши бегунов кольцевое сопло 8. Воздушный поток направляет измельченный сыпучий материал к не изображенному сепаратору, который может снова возвращать грубые компоненты на чашу 2 бегунов и отводит из истирающей мельницы 1 достаточно мелкие куски.

На фиг.2 изображен вид в плане чаши 2 бегунов, измельчающих валков 3 и их опорного узла. Измельчающие валки 3 в их не разведенном расположении изображены штриховыми линиями, а в разведенном расположении - сплошными линиями. При этом измельчающие валки повернуты на угол 500 разведения в направлении, соответствующем направлению 200 вращения чащи бегунов. Поэтому ось 300 вращения валков проходит на радиальном расстоянии от средней оси 100 чаши 2 бегунов. Измельчающие валки 3 образуют в области бегунной дорожки 9 зазор мельницы, в котором посредством нормальных сил и сил среза измельчается лежащий на чаше 2 бегунов кусковой сыпучий материал.

Осевая середина измельчающих валков 3 находится на радиальном расстоянии 700 от средней оси 100 чаши 2 бегунов. Осевая середина измельчающего валка 3 определяет, в частности, также радиальную середину бегунной дорожки 9. В соответствии с фиг.2 разведение достигается поворотом измельчающего валка 3 вокруг осевой средней опорной точки измельчающего валка 3 на чаше 2 бегунов. Для этого, в частности, в консоли 6 может быть предусмотрена имеющая форму части круга направляющая, с помощью которой балансир 5 может перемещаться относительно консоли 6. Альтернативно или дополнительно разведение может осуществляться путем линейного перемещения измельчающего валка 3, в частности в его радиальном направлении. Но при этом положение осевой средней опорной точки измельчающего валка 3 относительно чаши 2 бегунов изменяется.

На фиг.3 и фиг.4 изображена пробуксовка между разведенным измельчающим валком 3 и чашей 2 бегунов. Как можно видеть на фиг.3, скорость чаши бегунов в окружном направлении рассчитывается как линейная функция в зависимости от радиуса. Скорость установленного параллельно чаше 2 бегунов и ортогонально к его средней оси 100 цилиндрического измельчающего валка 3, в отличие от этого, по его осевой протяженности постоянна. Следовательно, приводимый в движение только чашей 2 бегунов измельчающий валок 3 на своем радиально внутреннем относительно чаши 2 бегунов конце движется быстрее, чем соответствующая область бегунной дорожки 9. В своей радиально наружной относительно чаши 2 бегунов области 11 измельчающий валок 3 движется медленнее, чем чаща 2 бегунов. Поэтому между измельчающим валком 3 и чашей 2 бегунов возникает пробуксовка, всегда приводящая к силам среза, которые могут быть полезны для процесса измельчения. Вследствие разведения на угол 500 разведения в направлении, соответствующем направлению 200 вращения чаши бегунов, в соответствии с поясненной выше геометрией и расположением происходит постоянная пробуксовка 900 в радиальном направлении чаши 2 бегунов, при этом скорость пробуксовки по всей осевой протяженности измельчающего валка, то есть на протяжении всей области контакта по ширине измельчающего валка 3, постоянна. Благодаря этому создаются силы среза, которые действуют в радиальном направлении чаши 2 бегунов внутрь, и при этом противодействуют центробежной силе, которая действует на вращающийся вместе с чашей 2 бегунов кусковой сыпучий материал. Это позволяет достигать улучшенного измельчения сыпучего материала, при этом, в частности, создаются меньшие вибрации, чем при не выполненных в соответствии с изобретением разведениях. Благодаря равномерному измельчению через сепаратор может проходить больше измельчаемого материала, благодаря чему уменьшается доля измельчаемого материала, которая должна вновь измельчаться повторно, так что достигается повышение вместимости истирающей мельницы в целом.

В одном из вариантов осуществления предлагаемого изобретением способа поясненная выше истирающая мельница 1 эксплуатируется при вращении чаши 2 бегунов, так что измельчающие валки 3 обкатываются по нему, при этом вследствие разведения измельчающих валков 3 создается постоянная скорость 900 пробуксовки в поперечном направлении или, соответственно, осевом направлении измельчающих валков 3. В частности, посредством скорости 900 пробуксовки измельчаемый материал транспортируется в направлении радиально внутренней области чаши 2 бегунов или, соответственно, в отдельных областях противодействует центробежной силе, так что становится возможным лучший эффект измельчения. Таким образом, эта истирающая мельница может применяться для того, чтобы за счет разведения уменьшать вибрации в истирающей мельнице, и одновременно получать улучшенный результат измельчения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИСТИРАЮЩАЯ МЕЛЬНИЦА | 2009 |

|

RU2483804C2 |

| СПОСОБ ОБОГАЩЕНИЯ ШЛАКОВ, СОДЕРЖАЩИХ ВЫСОКОКАЧЕСТВЕННЫЕ СТАЛИ, И ШЛАКОВ, СОДЕРЖАЩИХ ЖЕЛЕЗО, ДЛЯ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ | 2010 |

|

RU2535886C2 |

| СИСТЕМА БЕЗОПАСНОСТИ ДЛЯ ИСТИРАЮЩИХ МЕЛЬНИЦ | 2007 |

|

RU2452577C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ И ВЫДЕЛЕНИЯ МАТЕРИАЛА ИЗ КОМБИНИРОВАННОЙ МНОГОКОМПОНЕНТНОЙ СИСТЕМЫ | 2014 |

|

RU2648705C2 |

| ИСТИРАЮЩАЯ МЕЛЬНИЦА ДЛЯ ИЗМЕЛЬЧЕНИЯ ХРУПКОГО МАТЕРИАЛА | 2011 |

|

RU2573553C2 |

| ИСТИРАЮЩАЯ МЕЛЬНИЦА | 2006 |

|

RU2374000C2 |

| СИСТЕМА ОБЕСПЕЧЕНИЯ НАДЕЖНОСТИ РАБОТЫ ИСТИРАЮЩЕЙ МЕЛЬНИЦЫ | 2006 |

|

RU2353432C2 |

| ИСТИРАЮЩАЯ МЕЛЬНИЦА | 2011 |

|

RU2556983C2 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ СЫПУЧЕГО МАТЕРИАЛА И МЕЛЬНИЦА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2054966C1 |

| КАТКОВО-ТАРЕЛЬЧАТАЯ МЕЛЬНИЦА | 2009 |

|

RU2395343C1 |

Изобретение относится к области измельчения материала. Предложена истирающая мельница, имеющая чашу бегунов и измельчающие валки. Чаша бегунов выполнена с возможностью вращения относительно измельчающих валков вокруг средней оси чаши бегунов в направлении вращения чаши бегунов, так что измельчающие валки обкатываются по бегунной дорожке чаши бегунов вокруг оси вращения валка. По меньшей мере один из измельчающих валков повернут на угол разведения в направлении, соответствующем направлению вращения чаши бегунов, так что ось вращения валка проходит на радиальном расстоянии от средней оси чаши бегунов. Угол разведения составляет от 1 градуса до 9 градусов. Изобретение обеспечивает эффективное измельчение кускового сыпучего материала. 4 н. и 14 з.п. ф-лы, 4 ил.

1. Истирающая мельница (1), имеющая

чашу (2) бегунов и измельчающие валки (3),

при этом чаша (2) бегунов выполнена с возможностью вращения относительно измельчающих валков вокруг средней оси (100) чаши (2) бегунов в направлении (200) вращения чаши бегунов, так что измельчающие валки (3) обкатываются по бегунной дорожке (9) чаши (2) бегунов вокруг оси (300) вращения валка,

при этом по меньшей мере один из измельчающих валков (3) повернут на угол (500) разведения в направлении, соответствующем направлению (200) вращения чаши бегунов, так что ось (300) вращения валка проходит на радиальном расстоянии (600) от средней оси (100) чаши (2) бегунов,

при этом угол (500) разведения составляет от 1 градуса до 9 градусов.

2. Истирающая мельница по п. 1, при этом угол (500) разведения составляет от 1 градуса до 4,5 градусов.

3. Истирающая мельница по п. 1 или 2, при этом измельчающий валок (3) в области контакта с бегунной дорожкой (9) выполнен цилиндрическим.

4. Истирающая мельница по одному из предыдущих пунтков, при этом отношение диаметра измельчающего валка (3) к ширине измельчающего валка составляет 1,5-6.

5. Истирающая мельница по одному из предыдущих пп., при этом отношение между радиальным расстоянием от средней оси (100) чаши (2) бегунов до осевой середины измельчающего валка (3) и шириной измельчающего валка (3) составляет от 1,5 до 6.

6. Истирающая мельница по одному из предыдущих пунтков, при этом отношение между радиальным расстоянием от средней оси (100) чаши (2) бегунов до осевой середины измельчающего валка (3) и диаметром измельчающего валка (3) составляет от 0,5 до 1,5.

7. Истирающая мельница по одному из предыдущих пунтков, при этом бегунная дорожка (9) образуется плоской областью чаши (2) бегунов.

8. Истирающая мельница по одному из предыдущих пунтков, при этом измельчающий валок (3) выполнен с возможностью поворота вокруг своей средней в осевом направлении опорной точки на бегунной дорожке (9).

9. Истирающая мельница по одному из предыдущих пунтков, при этом предусмотрены несколько измельчающих валков (3), и только подгруппа измельчающих валков (3) разведена.

10. Истирающая мельница по одному из предыдущих пунтков, при этом ось (300) вращения валка ортогональна к оси (100) вращения чаши (2) бегунов и/или параллельна поверхности чаши (2) бегунов.

11. Истирающая мельница по одному из предыдущих пунтков, при этом ось (300) вращения валка установлена с разведением под углом от 0,5 градусов до 20 градусов к поверхности чаши (2) бегунов.

12. Истирающая мельница по одному из предыдущих пунтков, при этом предусмотрен балансир (5), причем этот балансир (5) установлен с возможностью поворота вокруг оси (400) опоры, при этом измельчающий валок (3) установлен в балансире (5) с возможностью вращения вокруг оси (300) вращения валка, и при этом ось (400) опоры балансира (5) параллельна оси (300) вращения валка.

13. Истирающая мельница по одному из предыдущих пунтков, при этом балансир (5) установлен радиально вне чаши (2) бегунов в консоли (6) с возможностью поворота вокруг оси (400) опоры, при этом консоль (6) установлена в фундаменте.

14. Способ эксплуатации истирающей мельницы (1) по одному из предыдущих пунтков, при этом чашу (2) бегунов вращают со скоростью вращения, так что на чаше (2) бегунов в радиальной середине бегунной дорожки (9) на измельчаемый материал действует радиальное ускорение по меньшей мере 1 g, при этом g представляет собой нормальное ускорение свободного падения, равное 9,81 м/с2.

15. Способ по п. 14, при этом радиальное ускорение составляет по меньшей мере 1,3 g, предпочтительно по меньшей мере 1,4 g.

16. Способ эксплуатации истирающей мельницы (1), включающий в себя

обкатывание измельчающих валков (3) по чаше (2) бегунов, при этом скорость пробуксовки в поперечном направлении между чашей (2) бегунов и по меньшей мере одним из измельчающих валков (3) на протяжении по меньшей мере области контакта по ширине указанного по меньшей мере одного измельчающего валка (3) постоянна,

при этом способ дополнительно включает в себя предоставление по меньшей мере одного измельчающего валка (3), который повернут на угол (500) разведения в пределах от 1 градуса до 9 градусов в направлении вращения чаши бегунов.

17. Способ по п. 16, при этом посредством скорости пробуксовки в поперечном направлении измельчающего валка (3) измельчаемый материал транспортируют в направлении внутренней области чаши (2) бегунов.

18. Применение истирающей мельницы (1) для измельчения кускового сыпучего материала, при этом благодаря разведению по меньшей мере одного измельчающего валка (3) на угол (500) разведения в пределах от 1 градуса до 9 градусов в направлении (200) вращения чаши бегунов вибрации истирающей мельницы (1) уменьшаются по сравнению с состоянием при не разведенных измельчаемых валках (3).

| CN 105080665 A, 25.11.2015 | |||

| Двухвалковое устройство для дробления | 1979 |

|

SU856544A1 |

| Направляющий диск центробежного насоса | 1933 |

|

SU33817A1 |

| DE 202009016825 U1, 12.05.2010. | |||

Авторы

Даты

2023-11-21—Публикация

2021-01-14—Подача