(54) ДВУХВАЛКОВОЕ УСТРОЙСТВО ДЛЯ ДРОБЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Двухвалковая дробилка | 1979 |

|

SU902805A1 |

| Волновой вариатор скорости для привода двухвалковой дробилки | 1980 |

|

SU933108A1 |

| Привод двухвалковой дробилки | 1989 |

|

SU1636038A1 |

| Привод двухвалковой дробилки | 1980 |

|

SU897283A1 |

| Двухвалковая дробилка | 1989 |

|

SU1719057A1 |

| Межвалковая трансмиссия двухвалковой мельницы | 1979 |

|

SU1080848A1 |

| Межвалковый механизм двухвальцевой мельницы | 1979 |

|

SU854432A1 |

| Межвалковая трансмиссия двухвальцевой мельницы | 1981 |

|

SU1005894A1 |

| Валковая дробилка | 1990 |

|

SU1761263A1 |

| Валковая передача | 1982 |

|

SU1027460A1 |

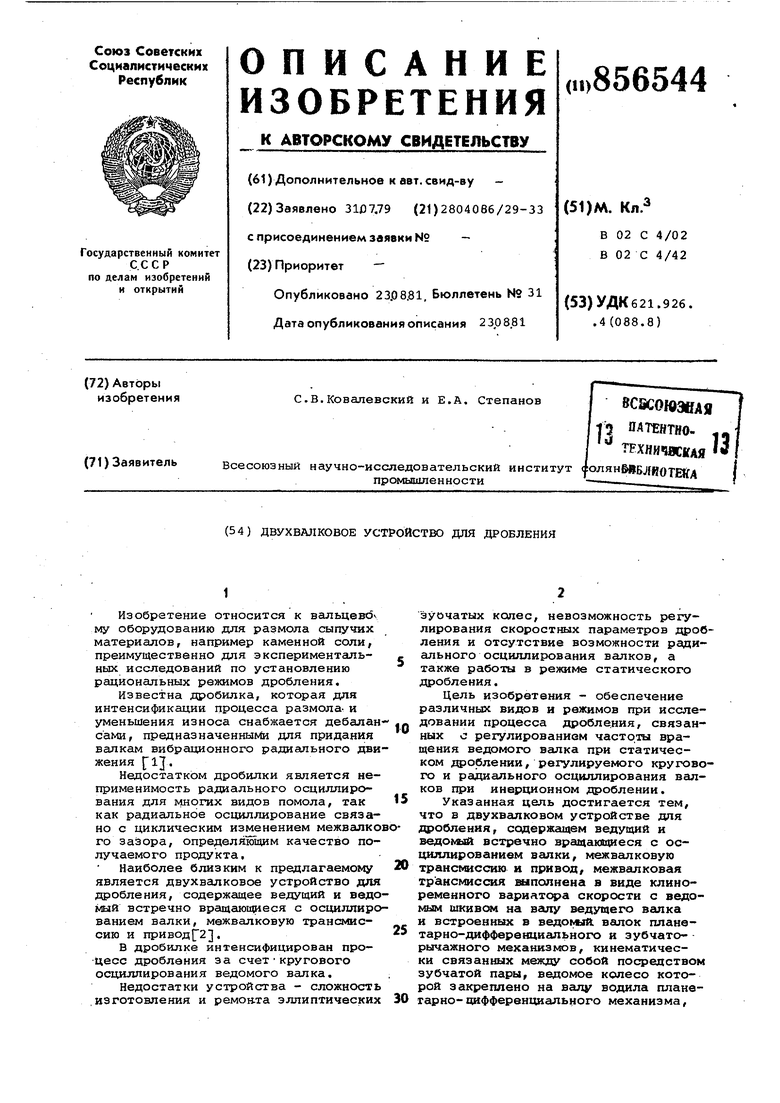

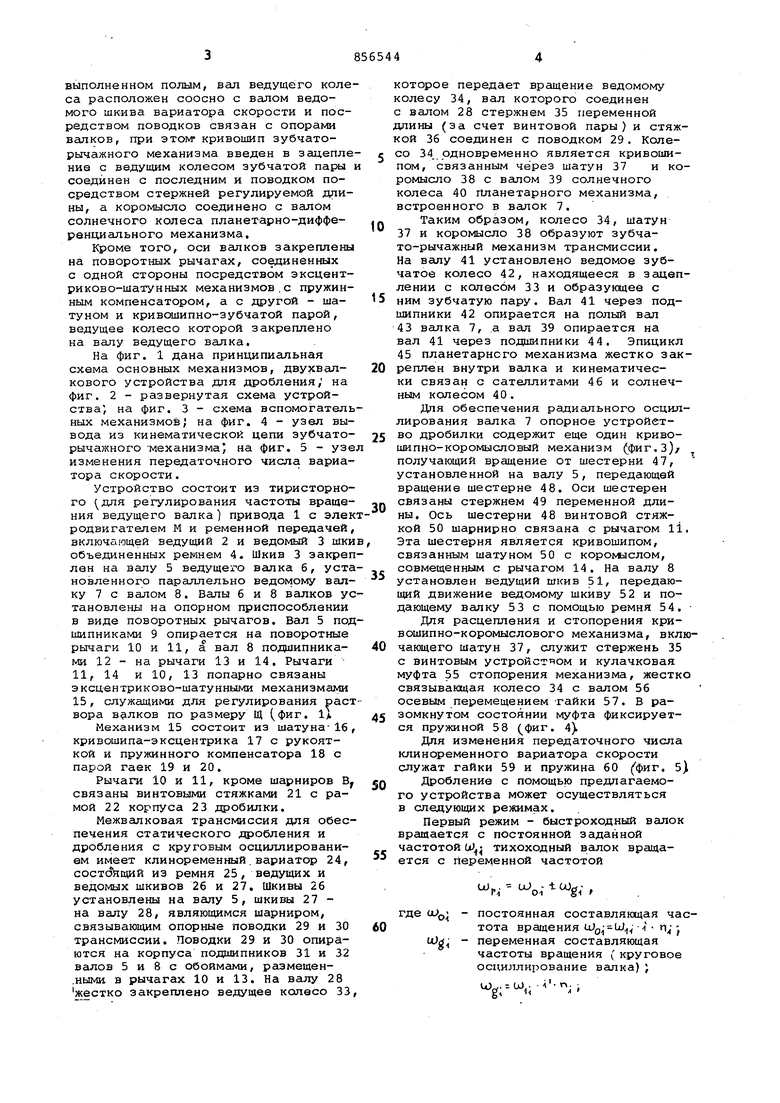

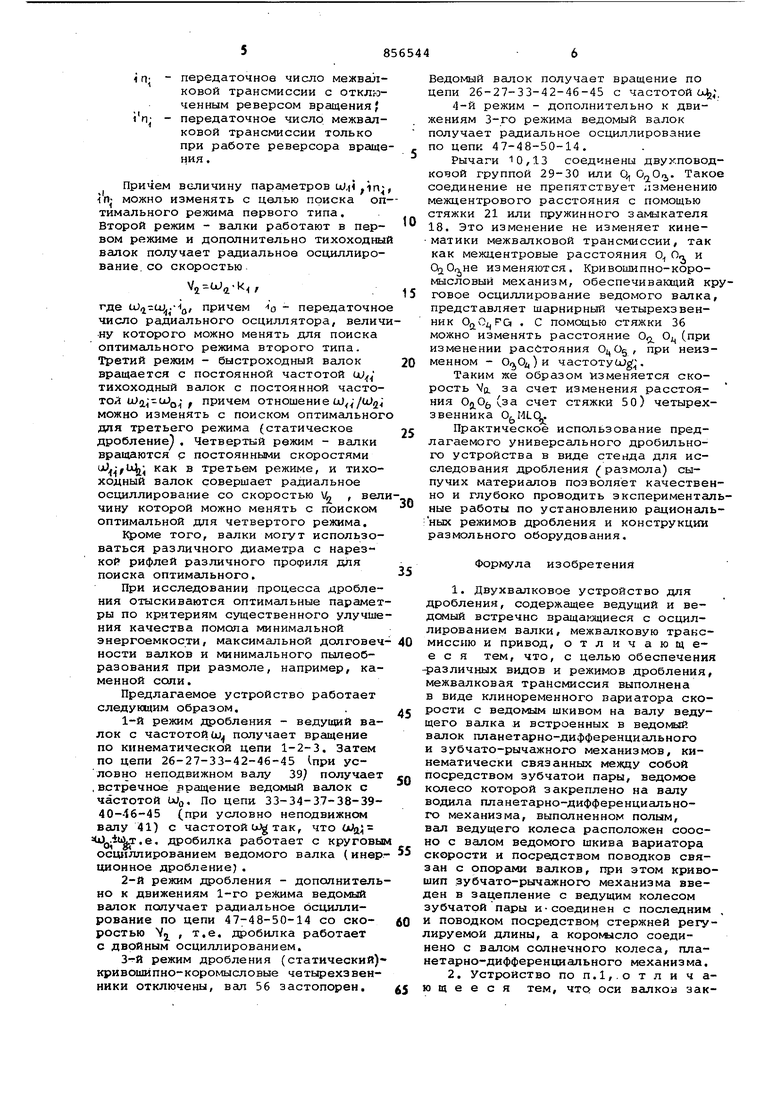

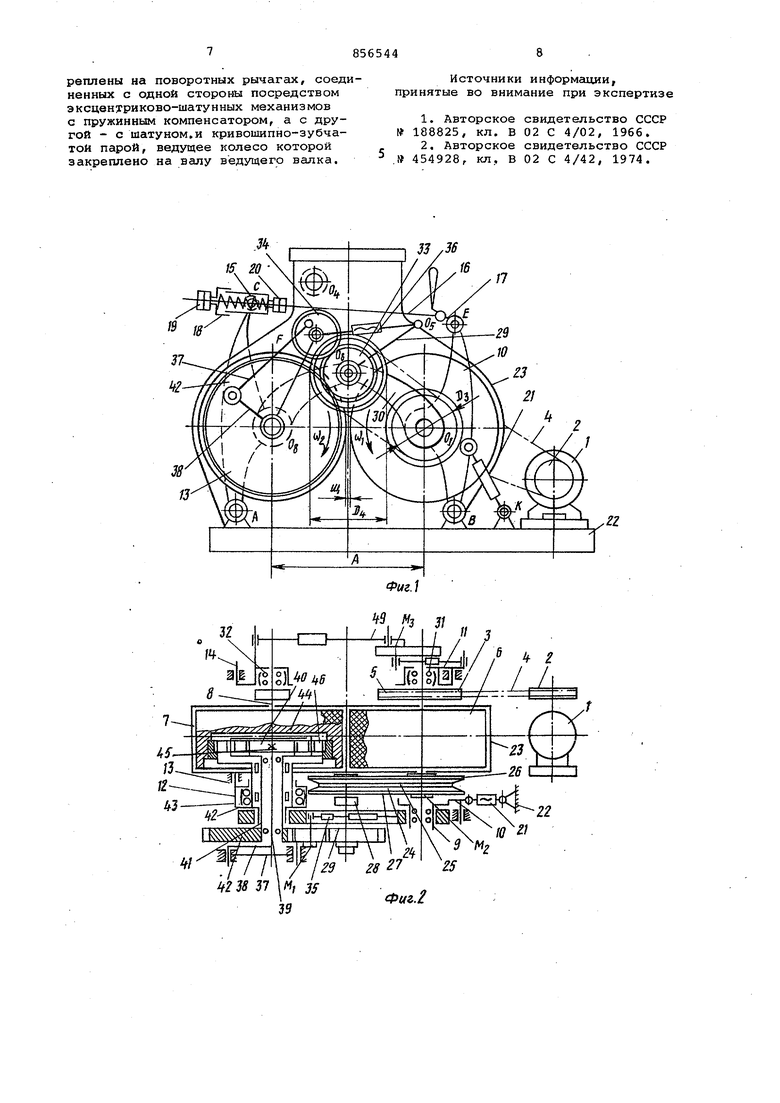

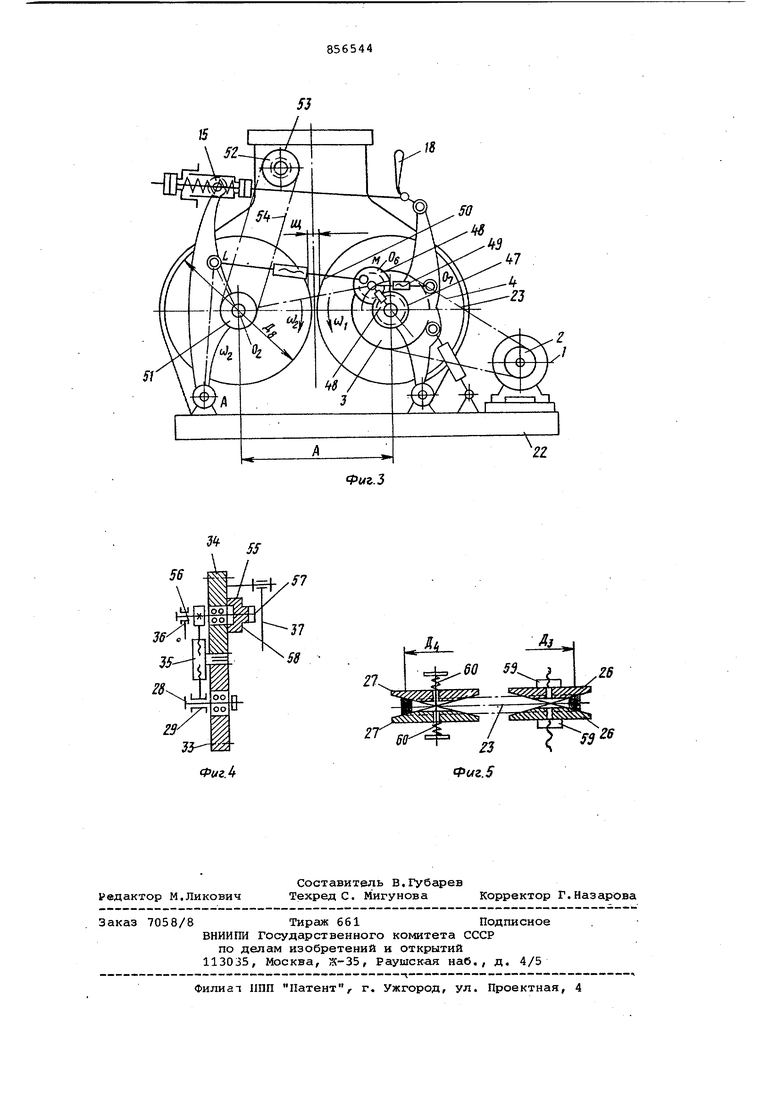

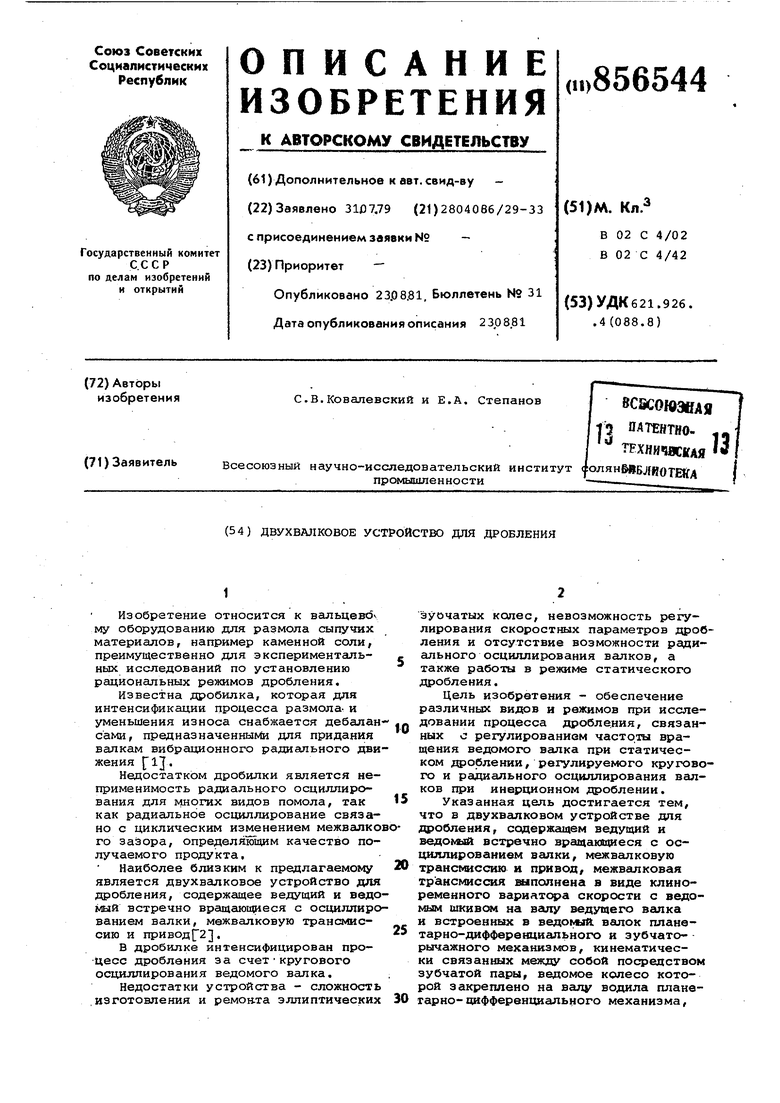

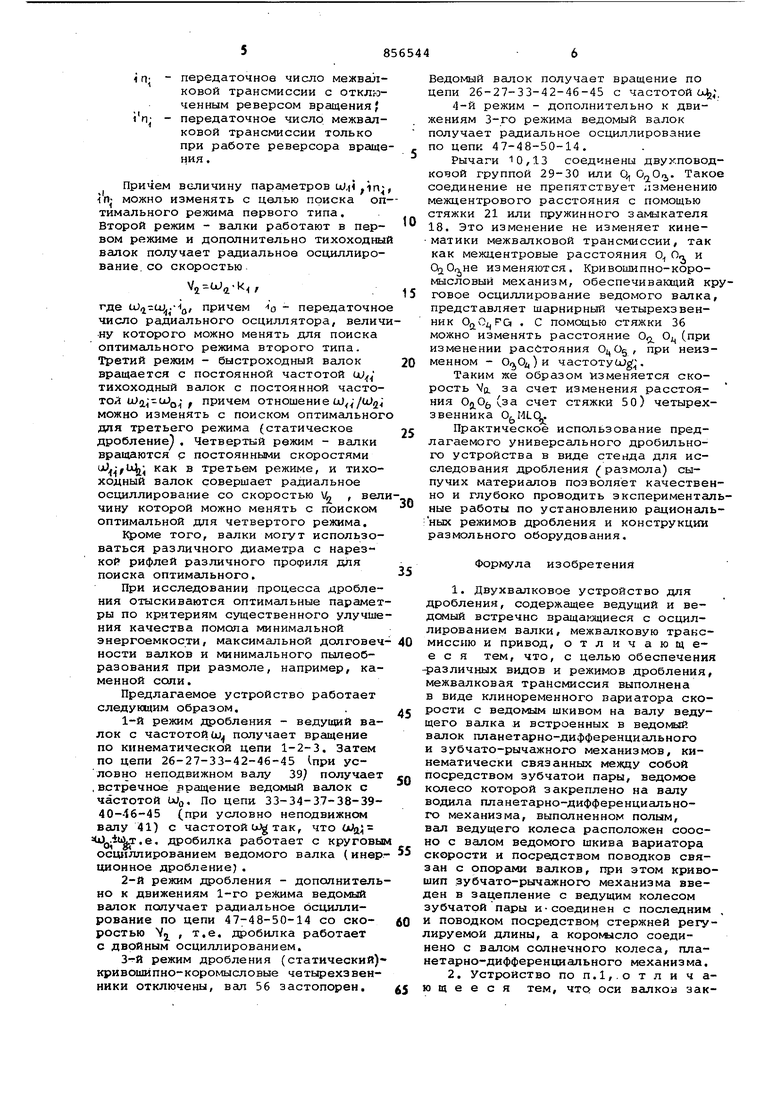

Изобретение относится к вальцево му оборудованию для размола материалов, например каменной соли, преимущественно для экспериментальных исследований по установлению рациональных режимов дробления. Известна дробилка, которая для интенсификации процесса размола- и уменьшения износа снабжается дебалан сами, предназначенными для придания валкам вибрационного радиального дви жения f Ij. Недостатком дробилки является неприменимость радиального осциллирования для многих видов помола, так как радиальное осциллирование связано с циклическим изменением межвалко го зазора, определяющим качество получаемого продукта. Наиболее близким к предлагаемому является двухвалковое устройство для дробления, содержащее ведущий и ведо мый встречно вращающиеся с осциллиро ванием валки, межвалковую трансмиссию и привод 2, В дробилке интенсифицирован процесс дробления за счеткругового осцилпирования ведомого валка. Недостатки устройства - сложность изготовления и ремон-та эллиптических зуочатых колес, невозможность регулирования скоростных параметров дробления и отсутствие возможности радиального осциллирования валков, а также работы в режиме статического дробления. Цель изобретения - обеспечение различных видов и режимов при исследовании процесса дробле.ния, связанных о регулированием частоты вращения ведомого валка при статическом дфоблении, регулируемого кругового и радиального осщшлирования валков при инерционном дроблении. Указанная цель достигается тем, что в двухвалковом устройстве для дробления, содержащем ведущий и ведоьхдй встречно вращающиеся с осциллированием валки, межвалковую трансмиссию и привод, межвалковая трансмиссия выполнена в виде клиноременного вариатс а скорости с ведомым ШКИВСЯ4 на валу ведущего валка и встроен НЕ2Х в ведомый валок планетарно-дифференциального и зубчаторычажного механизмов, кинематически связанных между собой посредством зубчатой пары, ведомое колесо которой закреплено на валу водила планегарно-дифференциального механизма. выполненном полым, вал ведущего коле са расположен соосно с валом ведомого шкива вариатора скорости и посредством поводков связан с опорами валков, при этом- кривошип зубчаторычажного механизма введен в зацепле ние с ведущим колесом зубчатой пары соединен с последним и поводком посредством стержней регулируемой длины, а коромысло соединено с валом солнечного колеса планетарно-дифференциального механизма. Кроме того, оси валков закреплены на поворотных рычагах, соединенных с одной стороны посредством эксцентриково-шатунных механизмов.с пружинным компенсатором, а с другой - шатуном и кривошипно-зубчатой парой, ведущее колесо которой закреплено на валу ведущего валка. На фиг. 1 дана принципиальная схема основных механизмов, двухвалкового устройства для дробления, на фиг. 2 - развернутая схема устройства, на фиг. 3 - схема вспомогатель ных механизмов; на фиг. 4 - узел вывода из кинематической цепи зубчаторычажного механизма на фиг. 5 - узе изменения передаточного числа вариатора скорости. Устройство состоит из тиристорного для регулирования частоты вращения ведущего валка) привода 1 с элек родвигателем М и ременной передачей включающей ведущий 2 и ведомый 3 шки объединенных ремнем 4. Шкив 3 закреп лен на валу 5 ведущего валка 6, уста новленного параллельно ведомому валку 7 с валом 8. Валы 6 и 8 валков ус тановлены на опорном приспособлении в виде поворотных рычагов. Вал 5 под шипниками 9 опирается на поворотные рычаги 10 и 11, а вал 8 подшипниками 12 - на рычаги 13 и 14. Рычаги 11, 14 и 10, 13 попарно связаны эксцентриково-шатунными механизмами 15, служащими для регулирования раст вора волков по размеру Щ (фиг. 1л Механизм 15 состоит из шатуна-16 кривошипа-эксцентрика 17 с рукояткой и пружинного компенсатора 18 с парой гаек 19 и 20. Рычаги 10 и 11, кроме шарниров В связаны винтовыми стяжками 21 с рамой 22 корпуса 23 дробилки. Межвалковая трансмиссия для обеспечения статического дробления и дробления с круговым осциллированием имеет клиноременный.вариатор 24, состоящий из ремня 25, ведущих и ведомых шкивов 26 и 27. Шкивы 26 установлены на валу 5, шкивы 27 на валу 28, являющимся шарниром, связывающим опорные поводки 29 и 30 трансмиссии. Поводки 29 и 30 опираются на корпуса подшипников 31 и 32 валов 5 и 8 с обоймами, размещен.нымн в рычагах 10 и 13. На валу 28 жестко закреплено ведущее колесо 33 которое передает вращение ведомому колесу 34, вал которого соединен с валом 28 стержнем 35 переменной лины (за счет винтовой пары) и стяжой 36 соединен с поводком 29. Колесо 34 одновременно является кривошипом, связанным через шатун 37 и коромысло 38 с валом 39 солнечного колеса 40 г1ланетарного механизма, встроенного в валок 7. Таким образом, колесо 34, шатун 37 и коромысло 38 образуют зубчато-рычажный механизм трансмиссии. На валу 41 установлено ведомое зубчатое колесо 42, находящееся в зацеплении с колесом 33 и образующее с ним зубчатую пару. Вал 41 через подшипники 42 опирается на полый вал 43 валка 7, а вал 39 опирается на вал 41 через подшипники 44. Эпицикл 45 планетарного механизма жестко закреплен внутри валка и кинематически связан с сателлитами 46 и солнечным колесом 40. Для обеспечения радиального осциллирования валка 7 опорное устройство дробилки содержит еще один кривоципно-коромысловый механизм (фиг.З)/ получающий вращение от шестерни 47, установленной на вешу 5, передающей вращение шестерне 48. Оси шестерен связаны стержнем 49 переменной длины. Ось шестерни 48 винтовой стяжкой 50 шарнирно связана с рычагом ll, Эта шестерня является кривошипом, связанным шатуном 50 с коромыслом, совмещенным с рычагом 14. На валу 8 установлен ведущий шкив 51, передающий движение ведомому шкиву 52 и подающему валку 53 с помощью ремня 54. Для расцепления и стопорения кривошипно-коромыслового механизма, включающего шатун 37, служит стержень 35 с винтовым устройством и кулачковая муфта 55 стопорения механизма, жестко связывающая колесо 34 с валом 56 осевым перемещением гайки 57. В разомкнутом состоянии муфта фиксируется пружиной 58 (фиг. 4)k Для изменения передаточного числа клиноременного вариатора скорости служат гайки 59 и пружина 60 фиг. 5) Дробление с помощью предлагаемого устройства может осуществляться в следующих режимах. Первый режим - быстроходный валок вращается с постоянной заданной частотой IJL)- тихоходный валок вращается с переменной частотой f4- где 0 0постоянная составляющая частота вращения i n; j переменная составляющая частоты вращения ( круговое осциллирование валка) j . -передаточное число межвалковой трансмиссии с отключенным реверсом вращенияJ -передаточное число межвалковой трансмиссии только при работе реверсора враще ния . Причем величину параметров u;,(i in in- можно изменять с целью поиска оп тимального режима первого типа. Второй режим - валки работают в пер вом режиме и дополнительно тихоходны валок получает радиальное осциллирование.со скоростью Vn -iiJn k где ),H|j, причем lo - передаточно число радиального осциллятора, велич ну которого можно менять для поиска оптимсшьного режима второго типа. Третий режим - быстроходный валок вращается с постоянной частотой ш тихоходный всшок с постоянной частотой ) f причем отношение можно изменять с поиском оптимальног для третьего режима (статическое дробление). Четвертый режим - валки вращаются с постоянными скоростями uJ,Uij- как в третьем режиме, и тихоходный валок совершает радиальное осциллирование со скоростью V , вел чину которой можно менять с поиском оптимальной для четвертого режима. Кроме того, валки могут использоваться различного диаметра с нарезкой рифлей различного профиля для поиска оптимального. При исследовании процесса дробления отыскиваются оптимальные парамет ры по критериям существенного улучше ния качества помола минимальной энергоемкости, максимальной долговеч кости валков и минимального пылеобразования при размоле, например, каменной соли. Предлагаемое устройство работает следукщим образом.. 1-й режим дробления - ведущий валок с частотой (ju получает вращение по кинематической цепи 1-2-3. Затем по цепи 26-27-33-42-46-45 (при условно неподвижном валу 39 получает ,встречное вращение ведомый валок с частотой WQ, По цепи. 33-34-37-38-3940--16-45 (при условно неподвижном валу 41) с частотой oJg так, что (АХ;; stOg.ii4;r. е, дробилка работает с круговы осцнллированием ведомого валка (инер ционное дробление). 2-й режим дробления - дополнитель но к движениям 1-го режима ведомый валок получает радиальное осциллирование по цепи 47-48-50-14 со скоростью 1 , т.е. дробилка работает с двойным осциллированием. режим дробления (статический) кривошипио-коромысловые четырехзвенники отключены, вал 56 застопорен. Ведомый валок получает вращение по цепи 26-27-33-42-46-45 с частотой . 4-й режим - дополнительно к движениям 3-го режима ведомый валок получает радиальное осциллирование по цепи 47-48-50-14. Рычаги 10,13 соединены двухповодковой группой 29-30 или Q, ,. Такое соединение не препятствует лзменению межцентрового расстояния с помощью стяжки 21 или пружинного замыкателя 18. Это изменение не изменяет кинематики межвалковой трансмиссии, так как межцентровые расстояния 0 О, и Of OojHe изменяются. Кривошип но-коромысло вый механизм, обеспечивающий круговое осциллирование ведомого валка, представляет шарнирный четырехзвенник . С помощью стяжки 36 можно изменять расстояние Ofj О; (при изменении расстояния О;,Од, при неизменном - OijO,) и частотуш , Таким же образом изменяется скорость VQ. за счет изменения расстояния (за счет стяжки 50) четырехзвенника 0 Практическое использование предлагаемого универсального дробильного устройства в виде стенда для исследования дробления размола) сыпучих материалов позволяет качественно и глубоко проводить экспериментальные работы по установлению рациональ:ных режимов дробления и конструкции размольного оборудования. Формула изобретения 1.Двухвалковое устройство для дробления, содержсцдее ведущий и ведомый встречно вращагощиеся с осциллированием валки, межвалковую трансмиссию и привод, о т л и ч а ю щ ее с я тем, что, с целью обеспечения различных видов и режимов дробления, межвалковая трансмиссия выполнена в виде клиноременного вариатора скорости с ведомым шкивом на валу ведущего валка и встроенных в ведогллй валок планетарно-дифференциального и зубчато-рычажного механизмов, кинематически связанных меяоду собой посредством зубчатой пары, ведомое колесо которой закреплено на валу водила планетарно-дифференциального механизма, выполненном полым, вал ведущего колеса расположен соосно с валом ведомого шкива вариатора скорости и посредством поводков связан с опорами валков, при этом кривошип зубчато-рычажного механизма введен в зацепление с ведущим колесом зубчатой пары и-соединен с последним и поводком посредством стержней регулируемой длины, а коромлсло соединено с валом солнечного колеса, планетарно-дифференциального мехакиз ма. 2.Устройство по п.1,,о т л и ч аю щ е е с я тем, что оси валкон закреплены на поворотных рычагах, соединенных с одной стороны посредством эксцвнуриково-шатунных механизмов с пружинным компенсатором, а с другой - с шатуном,и кривошипно-зубчатои парой, ведущее колесо которой закреплено на валу ведущего валка.

П

Ц/

238 37 Mj 3f 39

Источники информсщии, принятые во внимание при экспертизе

2,Авторское свидетельство СССР . 454928, кл, В 02 С 4/42, 1974.

33 ,36

/7

Фиг. ЧВ Мз J/

4 2

22

г/

25

Фиг.

18

50

ftS

kl

21

J7

5S

Z8ФигЛ

Авторы

Даты

1981-08-23—Публикация

1979-07-31—Подача