Изобретение относится к истирающей мельнице для измельчения хрупкого материала.

Валковая мельница с двумя приводимыми во встречное вращение и прижатыми друг к другу мелющими валками зачастую представляет собой при измельчении хрупкого материала истирающую мельницу. При этом один мелющий валок выполнен с прижимным устройством (подвижный валок), а другой - без него (неподвижный валок), и оба мелющих валка установлены в горизонтально перемещаемых опорах, причем, по меньшей мере, подвижный валок установлен в горизонтально перемещаемых опорах, которые, в свою очередь, установлены в станине с возможностью вращения вокруг вертикальной оси, пересекающей ось вращения.

В валковой мельнице с двумя приводимыми во встречное вращение мелющими валками для измельчения хрупких материалов прижатые друг к другу мелющие валки могут быть установлены в корпусе посредством нерегулируемых по углу цилиндрических роликоподшипников, конических роликоподшипников или подшипников скольжения. При работе таких валковых мельниц могут возникать слишком сильные перекосы подвижной оси подвижного валка. Такой перекос в случае нерегулируемых по углу типов подшипников приводит к проворачиванию опорных корпусов подвижного валка в станине.

Дополнительно к проворачиванию опорных корпусов от перекоса оси подвижного валка возникают за счет прогиба обеих осей дополнительные проворачивания. Этот прогиб также в случае опорных корпусов неподвижного валка приводит к небольшому проворачиванию.

В DE 3635885 С2 передача усилий между опирающимся в станине прижимным устройством и вращающимися опорами обеспечивается за счет плоских, выполненных в виде плит резиновых тел. Таким образом, возможные перекосы опоры воспринимаются и компенсируются резиновым телом. Однако необходимая герметизация резинового тела подвергается износу, который может привести к выходу системы из строя. Дополнительно возникают высокие возвратные усилия, которые могут привести к повреждению нерегулируемых подшипников.

В основе изобретения лежит задача создания компенсаторов для опор, которые при длительном сроке службы обеспечивали бы необходимую вращательную подвижность при небольших возвратных усилиях.

Согласно изобретению эта задача решается посредством признаков пп. 1 и 2 формулы.

Согласно первому примеру осуществления изобретения, предложенная истирающая мельница для измельчения хрупкого материала содержит, в основном:

а) по меньшей мере один установленный с возможностью вращения вокруг оси вращения мелющий валок, взаимодействующий с ответной поверхностью таким образом, что размалываемый материал измельчается между мелющим валком и ответной поверхностью, причем по меньшей мере один мелющий валок выполнен в виде подвижного валка;

б) опоры для опирания мелющего валка, причем опоры установлены в станине с возможностью горизонтального перемещения и вращения вокруг пересекающей ось вращения вертикальной оси опоры;

в) опирающееся на станину прижимное устройство для нагружения мелющего валка через опоры регулируемым размалывающим давлением;

г) причем каждой опоре приданы по меньшей мере два упругих компенсатора для компенсации перекоса и/или прогиба мелющего валка, причем компенсаторы при виде сверху на истирающую мельницу расположены тангенциально к окружности вокруг вертикальной оси опоры и между станиной и опорами.

Согласно второму варианту осуществления изобретения истирающая мельница для измельчения хрупкого материала содержит, в основном:

а) по меньшей мере один установленный с возможностью вращения вокруг оси вращения мелющий валок, взаимодействующий с ответной поверхностью таким образом, что размалываемый материал измельчается между мелющим валком и ответной поверхностью, причем по меньшей мере один мелющий валок выполнен в виде подвижного валка;

б) опоры для опирания мелющего валка, причем опоры установлены в станине с возможностью горизонтального перемещения и вращения вокруг пересекающей ось вращения вертикальной оси опоры;

в) опирающееся на станину прижимное устройство для нагружения мелющего валка через опоры регулируемым размалывающим давлением;

г) причем каждой опоре придан по меньшей мере один упругий компенсатор для компенсации перекоса и/или прогиба мелющего валка, причем по меньшей мере один компенсатор при виде сверху на истирающую мельницу выполнен в форме дуги окружности вокруг вертикальной оси опоры и расположен между станиной и опорами.

За счет тангенциального расположения по меньшей мере двух упругих компенсаторов на каждую опору или за счет выполнения компенсатора в форме дуги окружности можно заметно уменьшить нагрузки на него и примыкающие детали при вращательном движении опор, благодаря чему достигаются более высокая эксплуатационная надежность компенсаторов и нерегулируемых по углу подшипников.

Другие варианты осуществления изобретения являются объектом зависимых пунктов формулы.

Предложенная истирающая мельница включает в себя, в частности, мельницы с неподвижной или вращающейся ответной поверхностью, причем ответная поверхность образована, например, вращающейся чашей. Согласно одному предпочтительному варианту осуществления изобретения речь при этом идет о валковой мельнице, у которой ответная поверхность образована мелющим валком, выполненным в виде неподвижного валка, причем размалываемый материал измельчается между обоими приводимыми во встречное вращение мелющими валками.

Каждая опора может иметь продольную среднюю плоскость, которая имеет вертикальную опорную ось и ориентирована перпендикулярно мелющему валку, т.е. перпендикулярно оси его вращения. Кольцеобразный компенсатор ориентирован тогда преимущественно симметрично этой продольной средней плоскости. В случае нескольких компенсаторов на каждую опору они расположены также симметрично этой продольной средней плоскости.

Далее возможно, чтобы по меньшей мере два компенсатора на каждую опору были выполнены при виде сверху прямыми. Кроме того, упругий компенсатор может быть расположен между прижимным устройством и опорой.

Согласно одному предпочтительному примеру осуществления изобретения упругие компенсаторы выполнены из многослойных материалов, которые могут состоять, например, из армированных стальными листами эластомерных слоев. Компенсаторы имеют целесообразно модуль упругости по меньшей мере 100 Н/мм2, предпочтительно по меньшей мере 250 Н/мм2. Модуль сдвига компенсаторов должен составлять самое большее 10 Н/мм2, предпочтительно самое большее 3 Н/мм2.

Благодаря этим свойствам упругие компенсаторы отличаются высокой жесткостью при сжатии и высокой мягкостью при сдвиге. За счет этого возникают в соответствии с этим небольшие возвратные моменты при перекосе опор. В частности, в комбинации с тангенциальным или кольцеобразным расположением компенсаторов это положительно сказывается на длительности срока службы компенсаторов и нерегулируемых по углу подшипников.

Другие преимущества и варианты осуществления изобретения более подробно поясняются ниже с помощью описания и чертежей, на которых изображают:

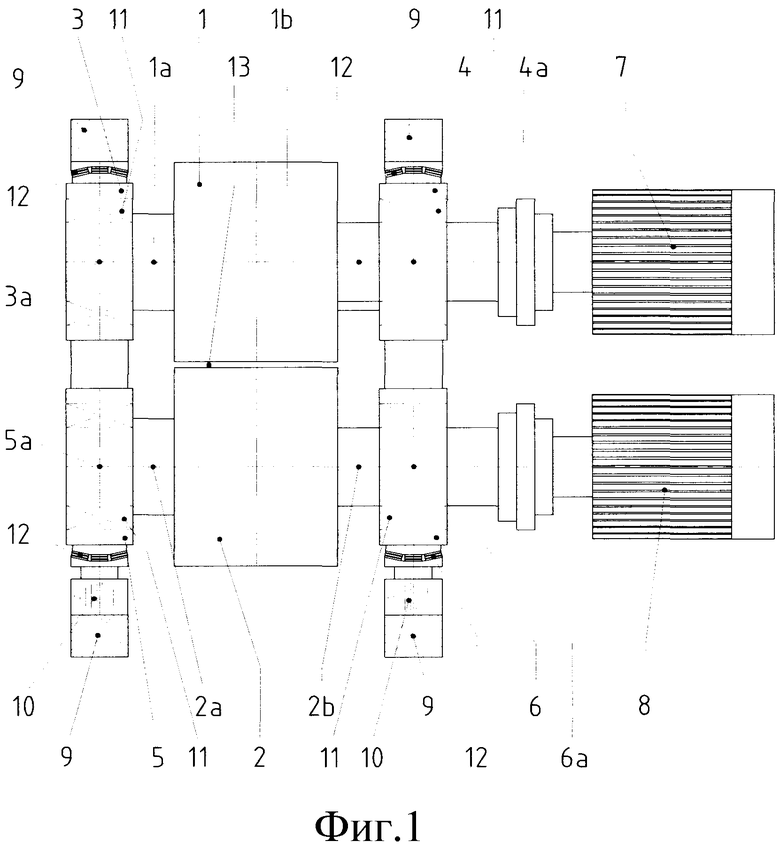

фиг. 1 - вид сверху предложенной валковой мельницы;

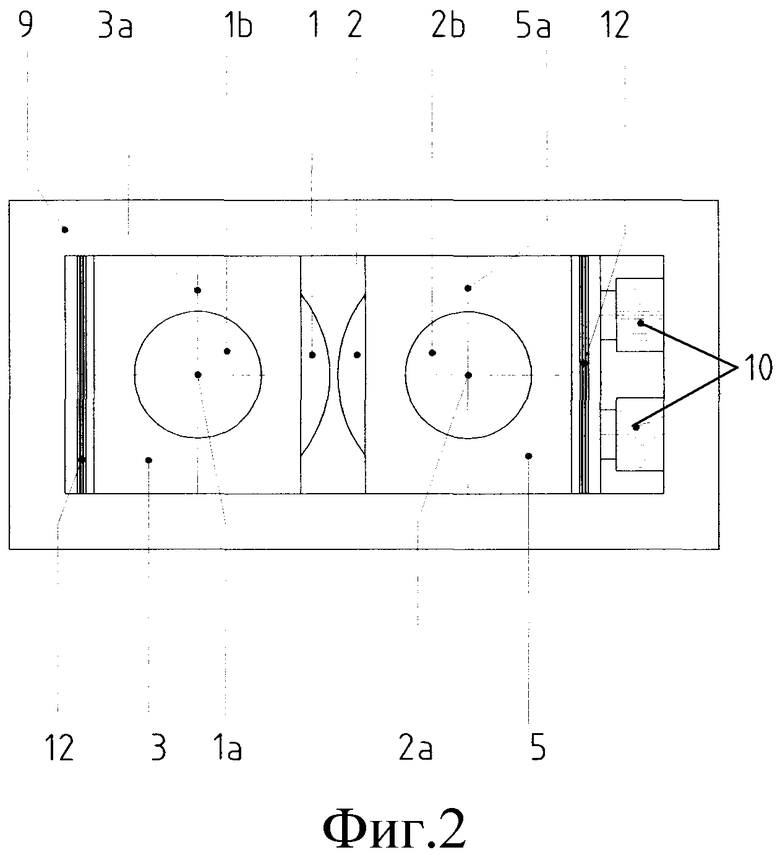

фиг. 2 - вид сбоку валковой мельницы из фиг. 1;

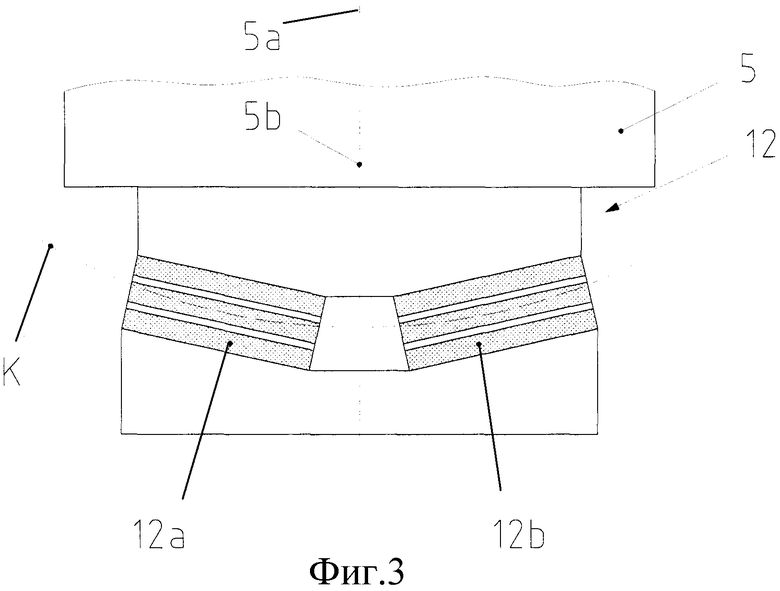

фиг. 3 - подробный вид компенсатора в первом примере выполнения;

фиг. 4 - подробный вид компенсатора во втором примере выполнения;

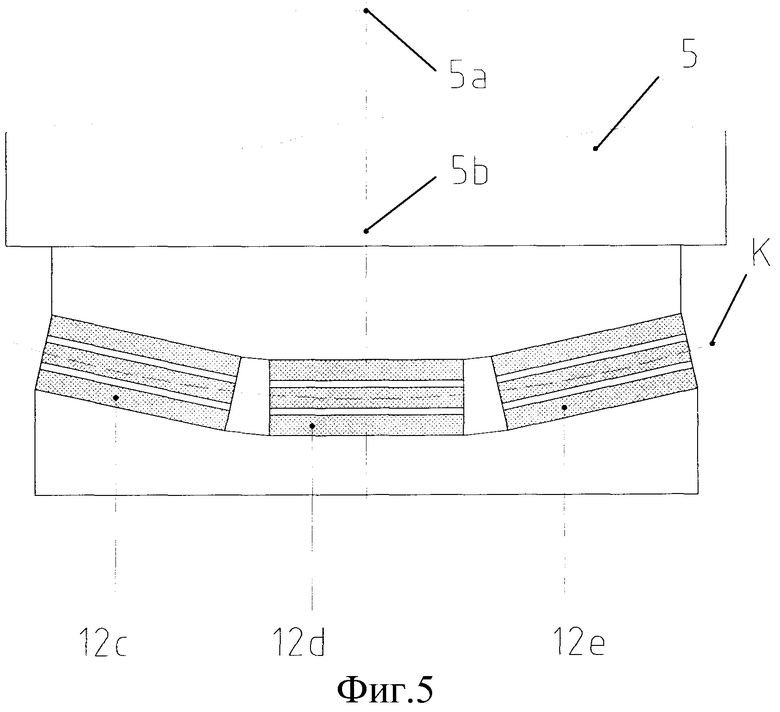

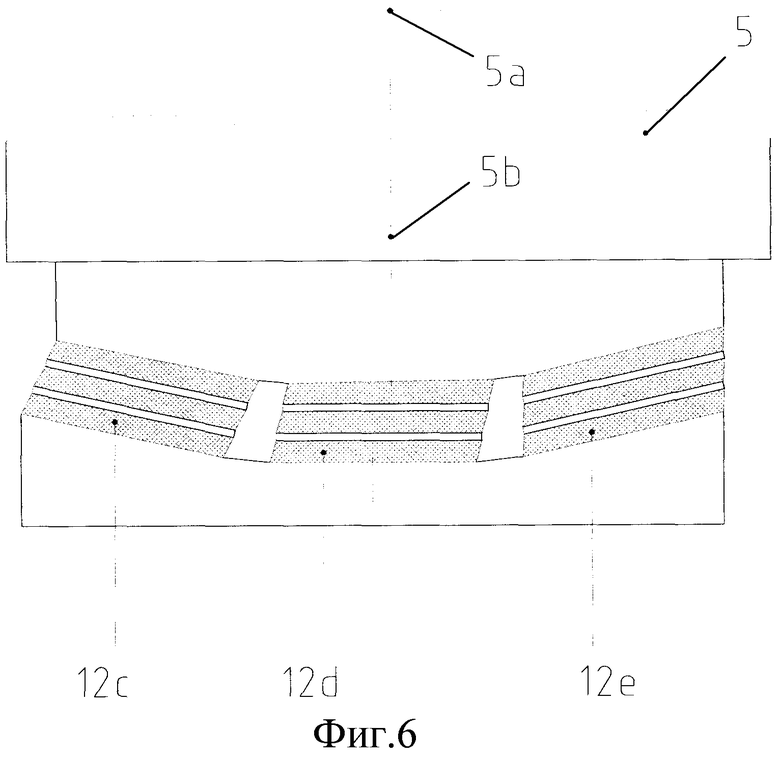

фиг. 5 - подробный вид компенсатора в третьем примере выполнения;

фиг. 6 - подробный вид примера выполнения из фиг. 5 в повернутом положении опоры.

Пример на фиг. 1 и 2 показывает выполненную в виде валковой мельницы истирающую мельницу с выполненным в виде подвижного валка мелющим валком 1 и выполненным в виде неподвижного валка мелющим валком 2, которые своими осями 1b, 2b установлены с возможностью вращения в опорах 3, 4, 5, 6 вокруг своих осей вращения 1а, 2а. Для этого в опорах установлены подходящие подшипники 11, например, цилиндрические роликоподшипники, конические роликоподшипники или подшипники скольжения.

Опоры 3-6 установлены в станине 9 с возможностью горизонтального перемещения и вращения вокруг пересекающих оси вращения 1а, 2а, вертикальных осей 3а, 4а, 5а, 6а.

На станину 9 опирается прижимное устройство 10 для нагружения мелющего валка через опоры 5, 6 регулируемым размалывающим давлением. Кроме того, между опорами 3, 4 и станиной 9 или между прижимным устройством 10 и опорами 5, 6 расположен соответственно по меньшей мере один упругий компенсатор 12 для компенсации перекоса и/или прогиба мелющих валков. При этом компенсаторы 12 при виде сверху на валковую мельницу на фиг. 1 расположены тангенциально в форме окружности вокруг соответствующей вертикальной оси 3а-6а опоры, как это поясняется ниже с помощью фиг. 3-5.

При работе мелющие валки 1, 2 посредством прижимного устройства 10 прижаты друг к другу с высоким давлением, например, 50 МПа, и приводятся во встречное вращение посредством приводных систем 7, 8. Измельчаемый материал втягивается в образующуюся между обоими мелющими валками 1, 2 и регулируемую щель 13 и измельчается. Однако при работе могут возникать перекосы или прогибы осей 1b, 2b, причем эти перекосы передаются на установленные с возможностью вращения опоры 3-6. Чтобы даже в случае перекоса опор обеспечить надежную передачу усилий между станиной 9 или прижимным устройством 10 и опорами, предусмотрены компенсаторы 12.

Ниже компенсаторы 12 более подробно поясняются на примере опоры 5. Однако все рассуждения могут быть соответствующим образом перенесены также на другие опоры 3, 4 или 6.

В первом примере на фиг. 3 на опоре 5 предусмотрены два выполненных прямыми компенсатора 12а, 12b, которые расположены тангенциально к окружности К вокруг вертикальной оси 5а опоры 5. Оба компенсатора 12а, 12b ориентированы симметрично продольной средней плоскости 5b, причем эта продольная средняя плоскость 5b содержит вертикальную опорную ось 5а и ориентирована перпендикулярно оси вращения 2а.

В рамках изобретения возможны также более двух таких компенсаторов. В примере на фиг. 5 предусмотрены три компенсатора 12с-12е, которые расположены тангенциально к расположенной вокруг вертикальной опорной оси 5а окружности К и симметрично продольной средней плоскости 5b.

В то время как компенсаторы в примерах на фиг. 3 и 5 выполнены прямыми, в примере на фиг. 4 используется кругообразно выполненный компенсатор 12f, который расположен на окружности К вокруг вертикальной опорной оси 5а. Разумеется, могут быть предусмотрены также два, три или более кругообразно выполненных компенсаторов.

Компенсаторы 12а-12f состоят, например, из многослойных материалов, например, армированных стальными листами эластомерных слоев.

При проведении лежащих в основе изобретения испытаний оказалось особенно предпочтительным, если упругие компенсаторы имеют модуль упругости по меньшей мере 100 Н/мм2, предпочтительно по меньшей мере 250 Н/мм2, и модуль сдвига самое большее 10 Н/мм2, предпочтительно самое большее 3 Н/мм2.

Такие компенсаторы отличаются небольшими возвратными моментами при радиальных отклонениях и высокой жесткостью при сжатии.

На фиг. 6 изображена ситуация во время перекоса опоры 5. Из-за тангенциального расположения опора может вращаться вокруг своей вертикальной оси 5а, благодаря чему не происходит опрокидывания или сильной односторонней нагрузки компенсаторов 12с, 12d, 12е.

Тангенциальное расположение или кругообразное выполнение компенсаторов вызывает при вращении опор преимущественно нагружение на сдвиг. Это нагружение на как раз сдвиг может восприниматься эластомерами без больших реакционных сил. За счет этого можно минимизировать воздействие реакционных сил на нерегулируемые по углу цилиндрические роликоподшипники, конические роликоподшипники или подшипники скольжения. Подшипники качения имеют тогда меньшие нагрузки на кромки с повышенным сроком службы, а подшипники скольжения могут быть выполнены более надежными в эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИСТИРАЮЩАЯ МЕЛЬНИЦА | 2011 |

|

RU2556983C2 |

| ВАЛКОВАЯ МЕЛЬНИЦА | 2014 |

|

RU2650546C2 |

| ВАЛКОВАЯ МЕЛЬНИЦА | 2006 |

|

RU2396123C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА МУКИ И/ИЛИ КРУПКИ | 2012 |

|

RU2599837C2 |

| ВАЛКОВАЯ МЕЛЬНИЦА | 2010 |

|

RU2495721C2 |

| УЛУЧШЕННЫЙ СПОСОБ И УСТРОЙСТВО ДРОБЛЕНИЯ РУДЫ | 2003 |

|

RU2302900C2 |

| ВАЛКОВАЯ МЕЛЬНИЦА ДЛЯ ИЗМЕЛЬЧЕНИЯ ТВЕРДОГО МАТЕРИАЛА | 2008 |

|

RU2467800C2 |

| СПОСОБ ОБОГАЩЕНИЯ ШЛАКОВ, СОДЕРЖАЩИХ ВЫСОКОКАЧЕСТВЕННЫЕ СТАЛИ, И ШЛАКОВ, СОДЕРЖАЩИХ ЖЕЛЕЗО, ДЛЯ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ | 2010 |

|

RU2535886C2 |

| КОЛЬЦЕВАЯ ВАЛКОВАЯ МЕЛЬНИЦА | 1994 |

|

RU2122467C1 |

| ИСТИРАЮЩАЯ МЕЛЬНИЦА | 2006 |

|

RU2374000C2 |

Изобретение относится к устройствам для измельчения хрупких материалов. Мельница содержит по меньшей мере один мелющий валок, выполненный в виде подвижного валка, опоры для мелющего валка, установленные в станине с возможностью горизонтального перемещения и вращения вокруг пересекающей ось вращения вертикальной оси опоры, прижимное устройство для нагружения мелющего валка. При этом каждая опора мельницы для компенсации перекоса и/или прогиба мелющего валка может содержать либо по меньшей мере два упругих компенсатора, либо по меньшей мере один упругий компенсатор. В первом случае компенсаторы на виде сверху мельницы расположены тангенциально к окружности вокруг вертикальной оси опоры и между станиной и опорами, а во втором - по меньшей мере один упругий компенсатор выполнен в форме дуги окружности. Мельница характеризуется высокой эксплуатационной надежностью компенсаторов. 2 н. и 8 з.п. ф-лы, 6 ил.

1. Истирающая мельница для измельчения хрупкого материала, содержащая

а) по меньшей мере один мелющий валок (1, 2), установленный с возможностью вращения вокруг оси вращения (1а, 2а) и взаимодействия с ответной поверхностью с обеспечением измельчения размалываемого материала между мелющим валком (1) и ответной поверхностью, причем по меньшей мере один мелющий валок (1) выполнен в виде подвижного валка;

б) опоры (3-6) для установки мелющего валка (1), причем опоры установлены в станине (9) с возможностью горизонтального перемещения и вращения вокруг вертикальной оси (5а) опоры, пересекающей ось вращения (1а, 2а);

в) опирающееся на станину (9) прижимное устройство (10) для нагружения мелющего валка (1, 2) через опоры (3-6) регулируемым размалывающим давлением; причем

г) каждой опоре (3-6) приданы по меньшей мере два упругих компенсатора (12) для компенсации перекоса и/или прогиба мелющего валка, причем компенсаторы (12а-12е) на виде сверху истирающей мельницы расположены тангенциально к окружности (К) вокруг вертикальной оси (3а-6а) опоры и между станиной (9) и опорами (3-6).

2. Истирающая мельница для измельчения хрупкого материала, содержащая

а) по меньшей мере один мелющий валок (1, 2), установленный с возможностью вращения вокруг оси вращения (1а, 2а) и взаимодействия с ответной поверхностью с обеспечением измельчения размалываемого материала между мелющим валком (1) и ответной поверхностью, причем по меньшей мере один мелющий валок (1) выполнен в виде подвижного валка;

б) опоры (3-6) для установки мелющего валка (1), причем опоры установлены в станине (9) с возможностью горизонтального перемещения и вращения вокруг пересекающей ось вращения (1а, 2а) вертикальной оси (5а) опоры;

в) опирающееся на станину (9) прижимное устройство (10) для нагружения мелющего валка (1, 2) через опоры (3-6) регулируемым размалывающим давлением; причем

г) каждой опоре (3-6) придан по меньшей мере один упругий компенсатор (12) для компенсации перекоса и/или прогиба мелющего валка, причем по меньшей мере один упругий компенсатор (12f) на виде сверху истирающей мельницы выполнен в форме дуги окружности вокруг вертикальной оси (5а) опоры и расположен между станиной (9) и опорами (3-6).

3. Мельница по п.1 или 2, отличающаяся тем, что ответная поверхность образована мелющим валком (2), выполненным в виде неподвижного валка, причем размалываемый материал измельчается между обоими приводимыми во встречное вращение мелющими валками (1, 2).

4. Мельница по п.1 или 2, отличающаяся тем, что каждая опора (5) имеет продольную среднюю плоскость (5b), которая имеет вертикальную ось (5а) опоры и ориентирована перпендикулярно оси вращения (2а), и по меньшей мере один упругий компенсатор (12), который ориентирован предпочтительно симметрично относительно этой продольной средней плоскости (5b).

5. Мельница по п.1, отличающаяся тем, что компенсаторы (12а-12е) выполнены на виде сверху прямыми.

6. Мельница по п.1 или 2, отличающаяся тем, что упругие компенсаторы (12) расположены между прижимным устройством (10) и опорой (3-6).

7. Мельница по п.1 или 2, отличающаяся тем, что упругие компенсаторы выполнены из многослойных материалов.

8. Мельница по п.1 или 2, отличающаяся тем, что упругие компенсаторы (12) выполнены из армированных стальными листами эластомерных слоев.

9. Мельница по п.1 или 2, отличающаяся тем, что упругие компенсаторы (12) имеют модуль упругости по меньшей мере 100 Н/мм2.

10. Мельница по п.1 или 2, отличающаяся тем, что упругие компенсаторы (12) имеют модуль сдвига максимум 10 Н/мм2.

| DE 3635885 C2, 04.02.1993 | |||

| Применение 1'-(1-метоксифенил)диспиро[циклогексан-1,3'-азетидин-2',3''-индолин]-2'',4'-диона в качестве цитотоксического лекарственного средства | 2024 |

|

RU2831249C1 |

| ПЕРЕДАТОЧНЫЙ МЕХАНИЗМ ДВУХВАЛКОВОЙ ДРОБИЛКИ | 2002 |

|

RU2234980C2 |

| Вальцовый станок для обработки зерна | 1982 |

|

SU1097373A1 |

| Фронтовое устройство камеры сгорания газотурбинного двигателя | 2017 |

|

RU2667820C1 |

Авторы

Даты

2016-01-20—Публикация

2011-10-13—Подача