Изобретение относится к технологии полупроводников и может быть использовано при изготовлении микро-, наноэлектронных и оптоэлектронных устройств, в частности, тонкоплёночных полевых транзисторов, ячеек энергонезависимой памяти, солнечных элементов.

Тонкая плёнка поликристаллического кремния (поли-Si) обладает высокой подвижностью носителя, скоростью поглощения света и стабильными фотоэлектрическими характеристиками, поэтому она широко используется в различных электронных устройствах, таких как тонкоплёночные транзисторы, датчики изображения, солнечные элементы и других.

В настоящее время для получения тонких плёнок поликристаллического кремния используют химическое осаждение из паровой фазы (Chemical vapor deposition, CVD), твёрдофазную кристаллизацию (Solid-phase crystallization, SPC), лазерно-индуцированную кристаллизацию (Laser-induced crystallization, LIC) и металл-индуцированную кристаллизацию (Metal-induced crystallization, MIC).

Твёрдофазная кристаллизация является одним из основных методов получения высококачественных поликремниевых тонких плёнок, однако из-за высокой температуры нагрева (обычно выше 600°C) требуются только дорогие кварцевые подложки. Кроме того, метод твёрдофазной кристаллизации обычно по длительности составляет порядка десяти часов, что увеличивает себестоимость продукции.

Лазерно-индуцированная кристаллизация и металл-индуцированная кристаллизация относятся к низкотемпературным методам и могут использоваться для изготовления плоских дисплеев.

Известен, например, способ металл-индуцированной кристаллизации тонких плёнок аморфного субоксида кремния [Н.А. Лунев, А.О. Замчий, Е.А. Баранов и др., Золото-индуцированная кристаллизация тонких плёнок аморфного субоксида кремния /Письма в ЖТФ, 2021, том 47, вып. 14]. В работе впервые показана возможность получения poly-Si методом AuIC a-SiOx. Тонкие плёнки золота толщиной около 20 нм осаждались методом термовакуумного напыления на подложки из плавленого кварца (SiO2). Далее на образцы методом газофазного плазмохимического осаждения были нанесены тонкие плёнки α-SiOx толщиной 150 нм. Полученные образцы отжигались в печи при температурах 285, 335 и 370°C в течение 10 часов в высоком (~ 10-5 Па) вакууме.

Основной недостаток метода металл-индуцированной кристаллизации - длительное время отжига, составляющее несколько десятков часов, а также качество плёнки поли-Si не очень высокое из-за диффузии металла.

Лазерно-индуцированная кристаллизация превосходит другие низкотемпературные методы кристаллизации, так как обладает высокой эффективностью и низкой стоимостью изготовления поликремниевых плёнок. При лазерно-индуцированной кристаллизации размер зерна поли-Si составляет 300-600 нм, а подвижность носителей достигает 200 см2/В-с.

Использование эксимерного лазера позволяет получать поликристаллический кремний за короткое время без повреждения подложки, поскольку используемая длина волны лазера (308 нм) имеет высокую скорость поглощения аморфным кремнием.

Известен способ лазерно-индуцированной кристаллизации тонких плёнок поликристаллического кремния, poly-Si [Бронников К.А. Формирование лазерно-индуцированных периодических поверхностных структур на плёнках металлов и полупроводников. Диссертация на соискание ученой степени кандидата физико-математических наук. Новосибирск - 2022]. В основе лазерной модификации лежит переход кремния из аморфной фазы в поликристаллическую (поли-Si). Учитывая используемые параметры обработки (F = 150 мДж/см2 , λ = 1026 нм, τ = 230 фс, f = 200 кГц), максимальная температура на поверхности плёнки примерно в 700°C, что значительно ниже температуры плавления кремния (1400°C) и соответствует температуре, связанной с процессами твёрдофазной кристаллизации. Ещё одним преимуществом лазерного отжига является скорость движения фронта кристаллизации, которая составляет V ≈ 1 м/с. Эта величина значительно превышает типичные величины скорости роста кристаллов.

Однако методом лазерно-индуцированной кристаллизации трудно обеспечить однородность плёнки поликристаллического кремния, так как расположение и порядок зёрен в плёнке неоднородны из-за неравномерного отклонения энергии лазера, что снижает электрические характеристики получаемой плёнки поликремния, такие как подвижность носителей и однородность порогового напряжения.

Из уровня техники известны способы получения поликристаллического кремния, объединяющие преимущества методов лазерно-индуцированной кристаллизации и металл-индуцированной кристаллизации, что позволяет снизить характерные времена процесса, снизить характерную температуру процесса, а значит исключить деструкцию материала из-за пробойного поглощения излучения в плёнке.

Основные этапы таких способов:

1. последовательное формирование на предварительно очищенной подложке плёнки металла и плёнки аморфного кремния;

2. лазерный отжиг полученного композита.

Обычно металлический слой готовят путём напыления или испарения, но эти два метода имеют серьёзные недостатки: высокую стоимость, невозможность контролировать количество осажденного металла. Остаточные металлы оказывают большое влияние на стабильность изготавливаемых устройств. Поэтому требуется добавлять этапы для удаления загрязнений.

Известен способ получение поликристаллического кремния [TW200421618, 2004-10-16, H01L21/77; H01L21/84; H01L27/12; H01L29/04], позволяющий управлять положением и размером зёрен. Способ включает следующие этапы:

1. последовательное формирование на подложке (панели), имеющей периферийную область и область отображения:

- буферного слоя, содержащего слой нитрида кремния и слой оксида кремния;

- слоя аморфного кремния поверх буферного слоя;

- маскирующего слоя с отверстием, открывающим часть слоя аморфного кремния в периферийной области;

- слоя никеля поверх открытого слоя аморфного кремния внутри отверстия

2. преобразование слоя аморфного кремния в периферийной области в слой поликристаллического кремния путём индуцированной металлом кристаллизации (MIC);

3. удаление маски после формирования слоя поликристаллического кремния в периферийной области;

4.лазерный отжиг с использованием эксимерного лазера с длиной волны 157 нм (F2), 193 нм (ArF), 248 нм (KrF), 308 нм (XeCl), 351 (XeF).

За счёт различий в условиях обработки слой поликристаллического кремния в области отображения имеет размер зерна меньше, чем слой поликристаллического кремния в периферийной области. Способ требует выполнения дополнительных этапов, что усложняет процесс. В указанном способе в результате отжига образуется силицид никеля, требующий удаления, например, методом сухого травления, который, тем не менее, не позволяет полностью удалить загрязнение.

Известен способ получения поликристаллического кремния [US2005136612; 2005-06-23, H01L21/20; H01L21/268; H01L21/336; H01L29/786], включающий:

1. формирование на стеклянной подложке слоя а-Si, например, с помощью плазмохимического осаждения из газовой фазы (plasma-enhanced chemical vapor deposition, PECVD) или физического осаждения из паровой фазы (Physical Vapor Deposition, PVD);

Предпочтительная толщина слоя a-Si составляет около 50 нм.

2. дегидрирование слоя a-Si для предотвращения взрыва водорода во время последующего лазерного отжига;

3. последовательное формирование защитного слоя и отражающего слоя на слое a-Si;

Защитный слой представляет собой неметаллический материал, такой как оксид кремния (SiOx). Предпочтительная толщина защитного слоя составляет около 100 нм.

Отражающий слой представляет собой металлический материал, такой как молибольфрам (MoW). Предпочтительная толщина отражающего слоя составляет около 100 нм.

4. первый лазерный отжиг эксимерным XeCl-лазером;

5. второй лазерный отжиг с более низкой энергией лазера для более полной кристаллизации поликристаллического кремния (поли-Si) и получения гладкой поверхности слоя поли-Si.

Способом достигается управление положением и размером зёрен, получение гладкой поверхности поликремниевой плёнки. Лазерный отжиг с использованием эксимерного лазера позволяет получать поликристаллический кремний за короткое время без повреждения подложки, так как используемая длина волны лазера имеет высокую скорость поглощения в аморфном кремнии.

Однако метод лазерного отжига с использованием эксимерного лазера имеет ограничения, поскольку трудно обеспечить однородность всего слоя поликристаллического кремния. Способ требует выполнения дополнительных этапов, что усложняет процесс получения поликремниевой плёнки.

Известен способ изготовления тонкоплёночного поликремниевого транзистора [KR20100065701, 2010-06-17, G02F1/136, H01L29/786], включающий последовательное формирование на подложке защитного слоя, слоя аморфного кремния и теплопередающего металлического слоя. Теплопередающий металлический слой - Mo, MoTi, Cr. Слой поликристаллического кремния получают в процессе лазерного отжига диодным лазером с длиной волны от 800 до 810 нм. При этом между кристаллическим кремниевым слоем и теплопередающим металлическим слоем образуется металлосилицидная плёнка. Для очищения поверхности от металлов и их производных используют метод сухого травления.

Способ обеспечивает получение однородного слоя поликристаллического кремния за короткое время без повреждения подложки. В указанном способе для удаления металлосилицидной плёнки используют метод сухого травления, который не позволяет полностью удалить загрязнения. Дополнительные этапы, а именно, формирование на подложке защитного слоя и очищение поверхности методом сухого травления, усложняют получение плёнки поликристаллического кремния.

Прототипом является способ формирования поликристаллического кремния, описанный в работе [A.O. Zhamchiy et.al. Fabrication of polycrystalline silicon films by gold-induced crystallization of amorphous silicon suboxide (Vacuum, 2021, v. 192), включающий формирование тонкого слоя золота на предварительно очищенной подложке, последующее формирование на нём слоя нестехиометрического субоксида кремния.

Основной недостаток метода металл-индуцированной кристаллизации - длительное время отжига, составляющее несколько десятков часов, а также качество плёнки поли-Si не очень высокое из-за диффузии металла.

Задача - создание простого способа формирования качественных плёнок поликристаллического кремния.

Технический результат - простой способ получения качественных плёнок поликристаллического кремния, однородных и без загрязнений.

Предложен способ формирования поликристаллического кремния, заключающийся в том, что на предварительно очищенной подложке формируют слой аморфного кремния и слой металла с получением композита, а затем осуществляют обработку полученного композита излучением лазера с длиной волны инфракрасного диапазона и плотностью энергии, вызывающими в слое аморфного кремния фазовый переход с формированием слоя поликристаллического кремния.

Согласно изобретению, сначала на предварительно очищенной подложке формируют тонкий слой золота, Au, затем на слое Au формируют слой аморфного нестехиометрического субоксида кремния α-SiOx.

Согласно изобретению, лазерную обработку полученного композита осуществляют излучением лазера с длиной волны инфракрасного диапазона и наносекундной длительностью импульса с гауссовым пространственным профилем и с плотностью энергии, обеспечивающими формирование сплошного слоя поликристаллического кремния в области воздействия излучения при заданной толщине слоя аморфного нестехиометрического субоксида кремния α-SiOx.

Согласно изобретению, формирование слоя Au осуществляют на предварительно очищенной подложке из плавленого кварца или из монокристаллического кремния (c-Si) с подслоем термического оксида кремния (t-SiO2).

Согласно изобретению, формирование слоя Au на предварительно очищенной подложке осуществляют методом термовакуумного осаждения, а формирование на слое Au слоя аморфного нестехиометрического оксида кремния α-SiOx осуществляют методом магнетронного распыления.

Согласно изобретению, толщину слоя Au выбирают из диапазона от 15 нм до половины толщины слоя аморфного нестехиометрического субоксида кремния, а толщину слоя аморфного нестехиометрического субоксида кремния выбирают из диапазона от двойной толщины слоя золота до нескольких микрон.

Согласно изобретению, лазерную обработку полученного композита осуществляют твёрдотельным импульсным Nd-YAG лазером с длиной волны 1064 нм в импульсном режиме с длительностью импульса 11 нс.

Согласно изобретению, при лазерной обработке полученного композита твёрдотельным импульсным Nd-YAG лазером с длиной волны 1064 нм и длительностью импульса 11 нс количество импульсов составляет 50, частоту варьируют в диапазоне от 0 до 3000 Гц, а плотность энергии импульсного излучения - от 0,33 до 1,3 Дж/см2.

Таким образом, поликристаллический кремний формируют следующим образом:

1. получают композит «c-Si/t-SiO2/Au α-SiOx»;

2. осуществляют лазерную обработку полученного композита излучением твёрдотельного импульсного Nd-YAG лазера с длиной волны 1064 нм и длительностью импульса 11 нс с гауссовым пространственным профилем.

Композит получают путём последовательного осаждения на предварительно очищенную подложку из монокристаллического кремния (c-Si) с подслоем термического оксида кремния (t-SiO2) тонкого слоя золота (Au) и тонкого слоя аморфного нестехиометрического субоксида кремния (α-SiOx). Слой золота осаждают методом термовакуумного напыления. На слой золота методом магнетронного распыления осаждают тонкий слой аморфного нестехиометрического субоксида кремния α-SiOx).

При лазерной обработке полученного композита твёрдотельным импульсным Nd-YAG лазером с длиной волны 1064 нм и длительностью импульса 11 нс количество импульсов составляет 50, а частоту варьируют в диапазоне от 0 до 3000 Гц. Плотность энергии F0 на поверхности композита варьируют в диапазоне 0,33 - 1,3 Дж/см2.

Использование золота в качестве металла позволяет получать качественный (чистый и однородный) поликристаллический кремний, так как золото не образует при лазерной обработке силицидов, что позволяет исключить из процесса получения поликристаллического кремния дополнительные этапы очистки композита от загрязнений. Следует заметить, что известные методы удаления остаточных металлов из композита неэффективны, так как не позволяют полностью удалить все загрязнения.

За счёт использования слоя золота достигается также однородность плёнки поликристаллического кремния, так как слой металла уменьшает энергетический порог кристаллизации и, за счёт высокой теплопроводности, обеспечивает равномерный нагрев слоя субоксида кремния.

Толщина слоя золота влияет на долю поглощённого излучения, на скорость нагрева субоксида кремния. Толщина слоя золота может варьироваться от 15 нм до половины толщины слоя аморфного нестехиометрического субоксида кремния. Нижний порог (15 нм) обусловлен тем, что при меньших толщинах золото не образует сплошного слоя, велика вероятность обнаружения чистой подложки, либо островков золота.

Формируемый композит - «подложка/Au/α-SiOx», т.е. на слое Au сформирован слой аморфного нестехиометрического субоксида кремния, α-SiOx.

Если слой аморфного нестехиометрического субоксида кремния α-SiOx является верхним слоем, как в предлагаемом изобретении, лазерный луч будет свободно проходить через слой аморфного субоксида кремния и частично поглощаться золотом, нагревая его. Если золото будет верхним слоем, часть энергии излучения будет отражаться от золота и безвозвратно пропадать из системы.

Использование твёрдотельного импульсного лазера с длиной волны инфракрасного диапазона, наносекундной длительностью импульса с гауссовым пространственным профилем обеспечивает поглощение излучения по всей толщине слоя металла, что исключает деструкцию композита. В инфракрасном диапазоне кремний практически полностью прозрачен, следовательно, излучение поглощается металлом, который нагревается и передает тепло кремнию. При достижении определённой температуры начинается процесс кристаллизации. В УФ диапазоне кремний непрозрачен, следовательно, поглощает всё падающее излучение, и нагревается, из-за чего возникает напряжение между слоями, слой золота отрывается от подложки и весь композит рвётся и сворачивается.

Количество импульсов лазера составляет 50, а частота может варьироваться от 0 до 3000 Гц. При применении меньшего числа импульсов процесс кристаллизации будет незакончен и велика вероятность обнаружить вкрапления золота в плёнке поликристаллического кремния. При изменении частоты от 0 до 3000 Гц единственным условием является то, что плёнка кремния должна успеть остыть. Перед каждым новым импульсом кремний должен быть одинаковой температуры, иначе процесс кристаллизации перерастёт в непрерывное нагревание, плёнка расплавится.

Лазерная обработка при плотности энергии F0 на поверхности образца в диапазоне 0,33 - 1,3 Дж/см2 позволяет при заданной толщине слоя аморфного нестехиометрического субоксида кремния α-SiOx формировать сплошную плёнку поликристаллического кремния в области воздействия излучения, исключить деструкцию композита. Выход из этого интервала либо не даст результата, либо приведёт к абляции плёнки.

Толщина слоя аморфного нестехиометрического субоксида кремния может варьироваться от двойной толщины слоя золота (причина изложена выше) до нескольких микрон.

Простота способа обеспечивается использованием метода термовакуумного осаждения для формирования слоя Au и метода магнетронного распыления для формирования слоя аморфного нестехиометрического оксида кремния α-SiOx. Также подойдут любые другие методы, обеспечивающие однородность толщины и отсутствие сторонних примесей.

Были выполнены экспериментальные исследования.

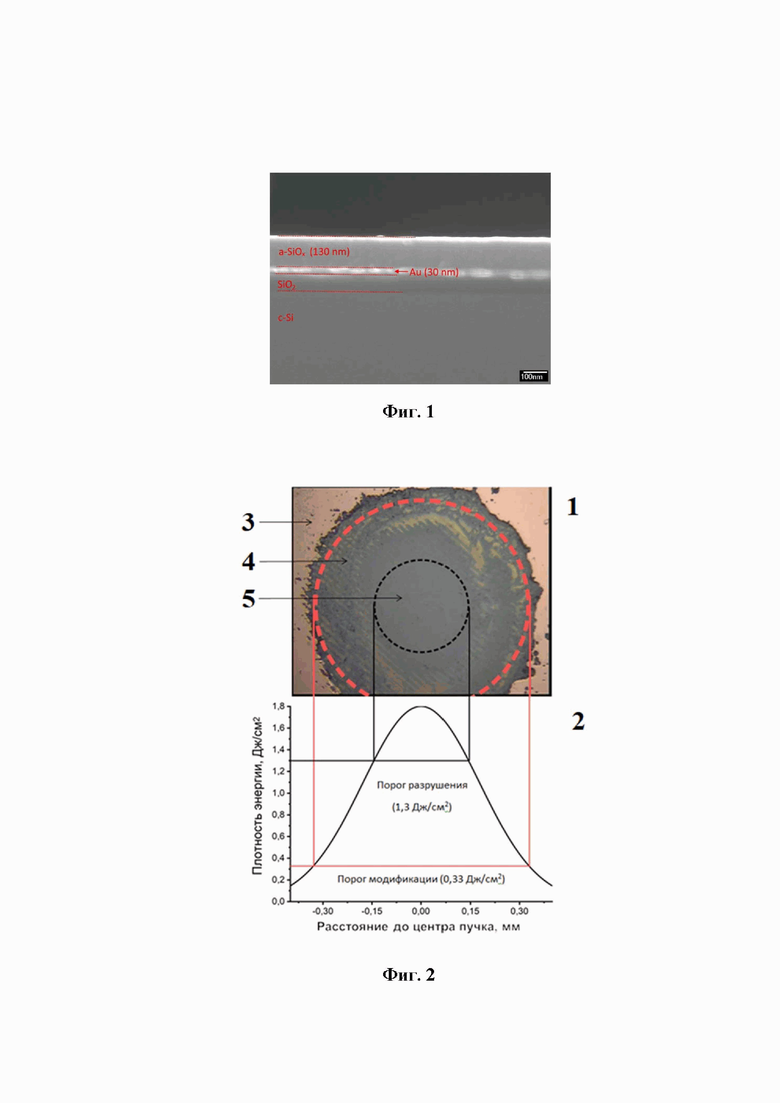

В экспериментах был получен композит «c-Si/t-SiO2/Au/α-SiOx» на подложке из монокристаллического кремния (c-Si) с подслоем термического оксида кремния (t-SiO2). Анализ композитов проводили методом сканирующей электронной микроскопии (СЭМ) на растровом микроскопе JEOL JSM-6700F.

На фиг. 1 показано СЭМ-изображение поперечного сечения структуры композита «c-Si/t-SiO2/Au/α-SiOx» до воздействия лазером.

На фиг. 1 видно, что слой золота сплошной, его толщина составляет 30 нм. Слой α-SiOx также сплошной, его толщина составляет 130 нм.

Согласно результатам спектрофотометрического исследования поглощательная способность α-SiOx в ИК области спектра достаточно мала. А поглощательная способность золота в ИК области спектра, согласно закону Бэра-Ламберта-Брэгга [Starinskiy S. V., Shukhov Y.G., Bulgakov A. V. Laser-induced damage thresholds of gold, silver and their alloys in air and water // Appl. Surf. Sci. Elsevier B.V., 2017. Vol. 396. P. 1765-1774], составляет до 85 % энергии. Это свидетельствует о том, что излучение поглощается слоем золота, после чего происходит перенос тепла в верхний слой α-SiOx композита (фиг.1).

После лазерного воздействия степень кристалличности материала была изучена с помощью метода спектроскопии комбинационного рассеяния света (КРС). Спектры КРС были получены на приборе «T64000 Horiba Jobin-Yvon» с использованием лазерного возбуждения на длине волны 514 нм. Лазерный луч фокусировался в пучок диаметром менее 2 мкм.

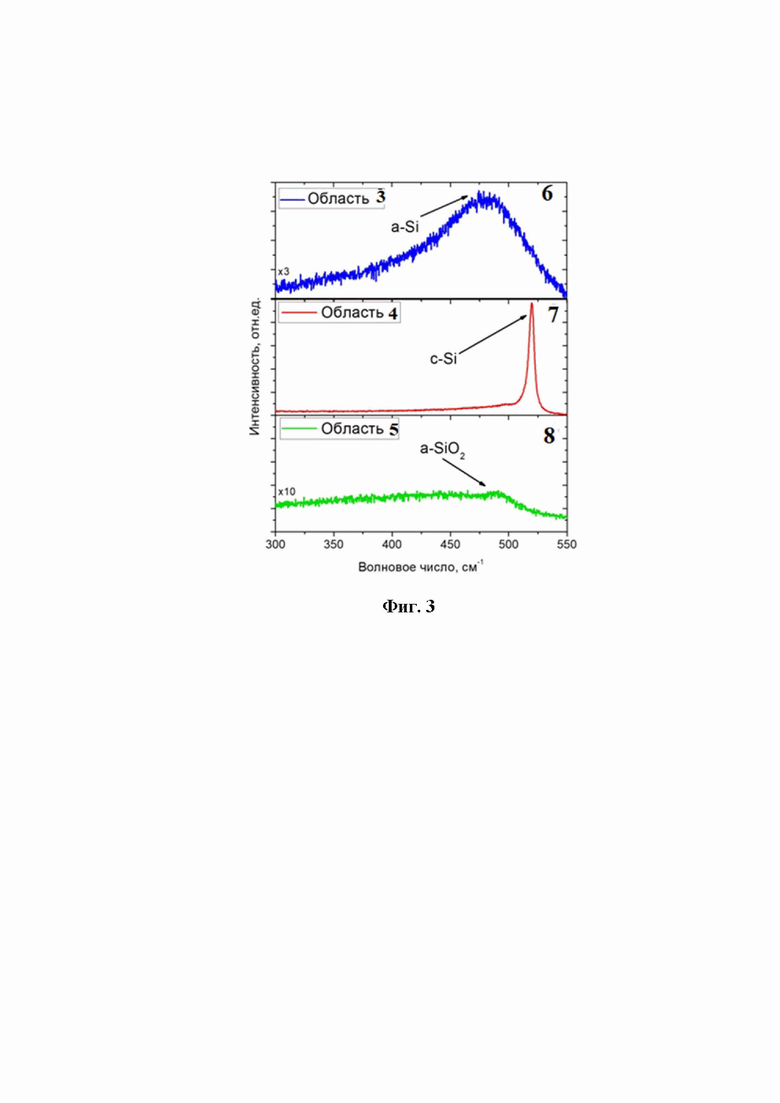

На фиг. 2 представлен снимок поверхности композита после воздействия 50 лазерными импульсами и соответствующий ему профиль плотности энергии лазерного излучения. Масштаб оси абсцисс профиля плотности энергии и снимка поверхности композита идентичны. Красные линии обозначают порог модификации материала, черные линии - порог деструкции.

На фиг. 2 обозначено:

1 - снимок поверхности композита после воздействия 50 импульсами лазера;

2 - профиль плотности энергии лазерного излучения, Дж/см2, как зависимость плотности энергии лазера от расстояния до центра пучка, мм;

3 - модифицированная область при достижение локальной плотности энергии = 0,33 Дж/см2;

4 - модифицированная область при локальной плотности энергии 0,33<F< 1,3 Дж/см2;

5 - область при локальной плотности энергии F=1,3 Дж/см2.

Видно, что при достижение локальной плотности энергии F=0,33 Дж/см2 исходная поверхность (область 3 на снимке 1 существенно модифицируется.

Область модификации (область 4) соответствует диапазону локальной плотности энергии F = 0,33 - 1,3 Дж/см2.

При превышении локальной плотности энергии 1,3 Дж/см2 происходит деструкция композита (область 5), а именно, наблюдается полный унос материала с поверхности подложки.

На фиг. 3 показаны спектры комбинационного рассеяния света (КРС) исходной плёнки α-SiOx, модифицированной плёнки (poly-Si); плавленого кварца (SiO2), где:

6 - КРС исходной плёнки (α-SiOx), что соответствует области 3 на фиг. 2;

7 - КРС модифицированной плёнки (poly-Si) , что соответствует области 4 на фиг. 2;

8 - КРС плавленого кварца (SiO2) , что соответствует области 5 на фиг. 2.

Спектры КРС исходных слоёв α-SiOx 6 воспроизводят эффективную плотность колебательных состояний связей Si-Si и характерны для аморфной структуры материала [Starinskiy S. V., Shukhov Y.G., Bulgakov A. V. Laser-induced damage thresholds of gold, silver and their alloys in air and water // Appl. Surf. Sci. Elsevier B.V., 2017. Vol. 396. P. 1765–1774].

На спектрах модифицированной плёнки (poly-Si) 7, полученных в пятне после воздействия лазерного излучения (область 4 на фиг. 2) ограниченного диапазоном плотности энергии 0,33 - 1,3 Дж/см2, присутствует характерный пик при 520 см-1, что свидетельствует о том, что в результате лазерного воздействия прошел процесс кристаллизации аморфного субоксида кремния с образованием поликристаллического кремния.

Спектры 8 характерны для плавленого кварца (SiO2), что подтверждает деструкцию покрытия.

Таким образом, показано, что поглощение излучение происходит в слое золота, а не в слое субоксида кремния α-SiOx.

Показано также, что лазерную обработку композита, которая обеспечивает формирование поликристаллического кремния, необходимо осуществлять пучками с пиковой плотностью энергии в диапазоне 0,33 - 1,3 Дж/см2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формирования нанокластеров германия в плёнке GeO[SiO] с использованием электронно-пучкового отжига | 2022 |

|

RU2793594C1 |

| Способ формирования нанокластеров германия в плёнке GeO[SiO] с использованием электронно-пучкового отжига | 2022 |

|

RU2793595C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ КРИСТАЛЛИЧЕСКИХ ПЛЕНОК КРЕМНИЯ ДЛЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 2006 |

|

RU2333567C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2010 |

|

RU2431215C1 |

| СПОСОБ ФОРМИРОВАНИЯ УПОРЯДОЧЕННОГО МАССИВА НАНОКРИСТАЛЛОВ ИЛИ НАНОКЛАСТЕРОВ КРЕМНИЯ В ДИЭЛЕКТРИЧЕСКОЙ МАТРИЦЕ | 2017 |

|

RU2692406C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ЭПИТАКСИАЛЬНЫХ СЛОЕВ β-SIC НА КРЕМНИИ МОНОКРИСТАЛЛИЧЕСКОМ | 2013 |

|

RU2524509C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ПЛЕНОК КАРБИДА КРЕМНИЯ МЕТОДОМ ВАКУУМНОЙ ЛАЗЕРНОЙ АБЛЯЦИИ | 2007 |

|

RU2350686C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕТЕРОПЕРЕХОДА НАНОКРИСТАЛЛИЧЕСКИЙ КРЕМНИЙ/АМОРФНЫЙ ГИДРОГЕНИЗИРОВАННЫЙ КРЕМНИЙ ДЛЯ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ И СОЛНЕЧНЫЙ ЭЛЕМЕНТ С ТАКИМ ГЕТЕРОПЕРЕХОДОМ | 2016 |

|

RU2667689C2 |

| Способ получения локально легированной кремниевой плёнки с заданными характеристиками для устройств микроэлектроники | 2023 |

|

RU2817080C1 |

| СПОСОБ ИМПУЛЬСНО-ЛАЗЕРНОГО ПОЛУЧЕНИЯ ТОНКИХ ПЛЕНОК МАТЕРИАЛОВ С ВЫСОКОЙ ДИЭЛЕКТРИЧЕСКОЙ ПРОНИЦАЕМОСТЬЮ | 2004 |

|

RU2306631C2 |

Изобретение относится к технологии полупроводников и может быть использовано при изготовлении микро-, наноэлектронных и оптоэлектронных устройств, таких как тонкоплёночные полевые транзисторы, ячейки энергонезависимой памяти, солнечные элементы. На предварительно очищенной подложке формируют тонкий слой золота Au методом термовакуумного осаждения, а на нём - слой нестехиометрического субоксида кремния α-SiOx методом магнетронного распыления. В качестве подложки используют плавленый кварц или монокристаллический кремний (c-Si) с подслоем термического оксида кремния (t-SiO2). Толщину слоя Au выбирают от 15 нм до половины толщины слоя α-SiOx, выбираемой из диапазона от двойной толщины слоя золота до нескольких микрон. Полученный композит обрабатывают излучением твердотельного импульсного Nd-YAG лазера с длиной волны 1064 нм и длительностью импульса 11 нс с гауссовым пространственным профилем и с плотностью энергии от 0,33 до 1,3 Дж/см2, вызывающими в слое аморфного кремния фазовый переход с формированием сплошной плёнки поликристаллического кремния в области воздействия излучения при заданной толщине слоя α-SiOx. При этом количество импульсов составляет 50, а частоту варьируют в диапазоне от 0 до 3000 Гц. Получены однородные плёнки поликристаллического кремния без загрязнений. 8 з.п. ф-лы, 3 ил.

1. Способ формирования поликристаллического кремния, включающий формирование тонкого слоя золота Au на предварительно очищенной подложке, последующее формирование на нём слоя нестехиометрического субоксида кремния α-SiOx, отличающийся тем, что полученный композит обрабатывают излучением лазера с длиной волны инфракрасного диапазона и наносекундной длительностью импульса с гауссовым пространственным профилем и с плотностью энергии от 0,33 до 1,3 Дж/см2, вызывающими в слое аморфного кремния фазовый переход с формированием сплошной плёнки поликристаллического кремния в области воздействия излучения при заданной толщине слоя аморфного нестехиометрического субоксида кремния α-SiOx.

2. Способ по п. 1, отличающийся тем, что формирование слоя Au осуществляют на предварительно очищенной подложке из плавленого кварца или из монокристаллического кремния (c-Si) с подслоем термического оксида кремния (t-SiO2).

3. Способ по п. 1, отличающийся тем, что формирование слоя Au на предварительно очищенной подложке осуществляют методом термовакуумного осаждения.

4. Способ по п. 1, отличающийся тем, что формирование на слое Au слоя аморфного нестехиометрического оксида кремния α-SiOx осуществляют методом магнетронного распыления.

5. Способ по п.1, отличающийся тем, что толщину слоя Au выбирают из диапазона от 15 нм до половины толщины слоя аморфного нестехиометрического субоксида кремния.

6. Способ по п.1, отличающийся тем, что толщину слоя аморфного нестехиометрического субоксида кремния α-SiOx выбирают из диапазона от двойной толщины слоя золота до нескольких микрон.

7. Способ по п. 1, отличающийся тем, что лазерную обработку полученного композита осуществляют твердотельным импульсным Nd-YAG лазером с длиной волны 1064 нм в импульсном режиме.

8. Способ по п. 1, отличающийся тем, что лазерную обработку полученного композита осуществляют твердотельным импульсным Nd-YAG лазером с длиной волны 1064 нм и длительностью импульса 11 нс.

9. Способ по п. 1, отличающийся тем, что при лазерной обработке полученного композита твердотельным импульсным Nd-YAG лазером с длиной волны 1064 нм и длительностью импульса 11 нс количество импульсов составляет 50, а частоту варьируют в диапазоне от 0 до 3000 Гц.

| A.O | |||

| ZAMCHIY et al | |||

| Fabrication of polycrystalline silicon films by gold-induced crystallization of amorphous silicon suboxide, Vacuum, 2021, v | |||

| Вагонный распределитель для воздушных тормозов | 1921 |

|

SU192A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2010 |

|

RU2431215C1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Токарный резец | 1924 |

|

SU2016A1 |

| KR 20100065701 A, 17.06.2010 | |||

| БАРАНОВ Е.А | |||

Авторы

Даты

2023-11-21—Публикация

2023-03-31—Подача