Изобретение относится к области получения материалов, а именно к устройству и условиям нанесения покрытий на порошки методом химического осаждения из газовой фазы (chemical vapor deposition, CVD) в реакторе псевдоожиженного слоя.

Порошковые материалы с покрытиями используются как готовый продукт для улучшения или изменения свойств дисперсных материалов (защитные, упрочняющие, износостойкие, электропроводные, диэлектрические и др. покрытия), а также как сырье в технологиях изготовления композиционных материалов с дисперсным наполнителем, керамики (например, при спекании).

Как известно, в проточном реакторе псевдоожиженного слоя твердые частицы находятся во взвешенном состоянии и перемешиваются в потоке псевдоожижающего газа (как правило, инертный газ). Само осаждение покрытия обеспечивается вводом газообразного реагента. Теория и практика псевдожижения и химического осаждения из газовой фазы описаны, например, в монографиях [Тодес О.М., Цитович О.Б. Аппараты с кипящим зернистым слоем. Гидравлические и тепловые основы работы. - Л.: Химия, 1981. - 296 с.; Сыркин В.Г. CVD-метод. Химическая парофазная металлизация. - М.: Наука, 2000. - 476 с.]. Реагент поступает в реактор непосредственно как газ из сосуда хранения (баллона); если же реагент жидкий или твердый при условиях окружающей среды (комнатная температура и атмосферное давление), то он подается в реактор в газообразном состоянии из обогреваемого испарителя. Химические реакции в реакторе с осаждением продуктов в виде покрытия на частицах порошка-носителя происходят за счет термической активации путем нагрева стенок реактора (внешней печью, индукционно токами высокой частоты или другим способом). При этом, помимо роста покрытия на частицах носителя, имеют место побочные процессы осаждения продуктов разложения реагента на поверхностях стенок, конструктивных элементов реактора. Возникающие в связи с этим проблемы описаны, например, в [US 3605685 West et al.] и [US 4056641 Huschka et al.] на примерах пиролиза карбонилов металлов (с получением металлических покрытий) и углеводородов (с осаждением пироуглерода). Псевдоожижающий газ подается под слой частиц, поскольку поток псевдоожижающего газа (снизу вверх) должен быть противонаправлен силе тяжести. Удаление из реактора газообразных продуктов реакций (и остатков непрореагировавшего реагента, если они имеются) вместе с псевдоожижающим газом осуществляется через верхний патрубок.

Газообразный реагент подается обычно в смеси с псевдоожижающим газом через нижний патрубок реактора. При этом обрабатываемый порошок отделен в реакторе от нижнего входного патрубка решеткой или пористой пластиной; либо газ подается через одно или несколько сопел с наконечниками (без них); либо входной патрубок имеет малое сечение, так что в нем обеспечивается унос частиц порошка газовым потоком, а реактор имеет форму сужающегося книзу конуса. Конструкции аппаратов такого рода описаны, например, в патентах [US 3398718 Pilloton, US 3636923 McCreary et al., US 3889631 Lackey et al., US 4221182 Brown, US 4262039 Gyarmati et al.]. Недостатками аппаратов такого типа является то, что в них газораспределительные устройства (решетка, пористая перегородка, сопло) постепенно зарастают, забиваются продуктами разложения реагента. Известна конструкция, когда псевдоожижающий газ, смешанный с реагентом, подается сверху через сопло, пропущенное к днищу по оси реактора (см., например, [Arrieta M.Y. et al. Fluidized bed chemical vapor deposition of zirconium nitride films // Nuclear Technology, 2017, V. 199, P. 219-226]). При этом сопло отделено от нагретого слоя частиц охлаждающей рубашкой, через которую циркулирует жидкий или газообразный теплоноситель. К недостаткам такой конструкции относятся:

- высокая тепловая нагрузка на охлаждающую рубашку, поскольку сопло проходит насквозь через нагретый слой частиц;

- близость горячего днища реактора к выходу из сопла, так что в этой зоне идет интенсивное обрастание стенок.

Альтернативная конструкция предусматривает раздельное введение газов, когда реагент подается сверху над слоем частиц, а псевдоожижающий газ по-прежнему поступает под слой. Так, в патенте [US 4056641 Huschka et al.] описан реактор псевдоожиженного слоя для нанесения покрытий из газовой фазы, в котором реагент вдувается в слой частиц через сопло (сопла) сверху с высокой линейной скоростью - в 103…104 раз больше скорости псевдоожижающего газа в слое. Недостатком такого аппарата является то, что условие высокой скорости потока вводимого реагента накладывает дополнительное ограничение на массовый расход реагента на входе в реактор, поскольку последняя величина задается в зависимости и в связи с такими параметрами, как скорость роста покрытия, степень превращения реагента в реакторе, парциальные давления реагента и продуктов реакции в газовой фазе.

Известен также способ введения газообразного реагента в слой частиц через сопло сверху, когда конец сопла имеет пористую перегородку и сопло опущено ниже верхней границы слоя частиц [US 3984587 Lipp]. Очевидным недостатком такой конструкции является зарастание выхода из сопла продуктами разложения реагента в ходе рабочего процесса осаждения покрытия.

Также известен способ осаждения покрытий методом химического осаждения из газовой фазы с подачей жидкого реагента путем впрыскивания сверху в псевдоожиженный слой частиц носителя - см., например [Wood B.J. et al. Coating particles by chemical vapor deposition in fluidized bed reactors // Surface and Coatings Technology, 1991, V. 49, Р. 228-232]. Недостатком такого способа является ограничение на агрегатное состояние исходного реагента (необходимо, чтобы он был жидким), сложность технического устройства дозатора для равномерной подачи жидкости с низкой заданной скоростью.

В патенте [US 4056641 Huschka et al.], взятом как прототип, не рассмотрен вопрос о кпд реактора (степень превращения реагента в покрытие на порошке-носителе, т.е. относительная доля исходного реагента, разложившегося с образованием покрытия). Между тем очевидно, что при подаче реагента в псевдожиженный слой сверху, противотоком псевдоожижающему газу, реагент выносится из слоя встречным потоком псевдоожижающего газа, так что возможно заметное снижение кпд реактора по сравнению с вариантом, когда реагент подается в слой снизу вместе с псевдоожижающим газом.

Таким образом, технической задачей было создание химического реактора псевдожиженного слоя такой конструкции, при которой исключается или минимизируется препятствующее проходу газа зарастание места ввода реагента продуктами, оседающими на конструкционных элементах, причем без осложнения управлением технологическим процессом и обеспечивая достаточно высокий кпд реактора.

Технический результат, достигнутый в предлагаемом изобретении: технологический процесс осаждения покрытия не прерывается по причине перекрытия входа реагента в реактор продуктами осаждения; в конце технологического цикла - после проведения осаждения покрытия на порошке и выгрузки продукта - существенно снижаются затраты труда и времени на очистку от плотных и рыхлых продуктов реакции, осевших на внутренних стенках элементов реактора, либо отпадает необходимость в такой очистке.

Решение задачи в том, что газообразный реагент подводится к верхней границе псевдоожиженного слоя частиц по опущенному вниз соплу, а процесс осаждения покрытия осуществляется в вакууме при давлении газа над слоем 1…103 Па, предпочтительно 10…102 Па. При этом, за счет высокого коэффициента диффузии в вакууме, обеспечивается проникновение реагента в слой частиц по механизму преимущественно диффузионного, а не конвективного массопереноса, так что не накладывается каких-либо ограничений на скорость потока реагента, истекающего из сопла. Достаточная глубина проникновения реагента в псевдоожиженный слой обеспечивает приемлемый кпд реактора (десятки процентов). Глубина проникновения реагента в слой может быть меньше, чем высота слоя частиц, тем не менее, за счет интенсивного перемешивания частиц в псевдоожиженном слое, за время проведения осаждения покрытие распределяется равномерно по всем частицам порошка.

Поскольку коэффициент диффузии в газе обратно пропорционален давлению, то при давлении более 102 (103) Па существенно снижается глубина проникновения реагента в слой частиц и соответственно кпд реактора.

Особенностью гидродинамического режима в рассматриваемом реакторе является высокий перепад Δр на слое по вертикали сравнительно с давлением над слоем (давление снижается снизу вверх по слою). Величина Ар оценивается по формуле

где ρтв - плотность твердых частиц порошка-носителя, g=9,81 м/с2 - ускорение свободного падения, Н - высота неподвижного слоя частиц. Например, при значениях ρтв=3 г/см3 и Н - 3 см перепад давления на слое Δр составляет порядка 103 Па. Учитывая высокий градиент давления вглубь слоя от его верхней границы, не имеет смысла уменьшать давление над слоем ниже 10(1) Па, поскольку вакуумирование ниже 1…10 Па означает переход в область из среднего в высокий вакуум, что требует существенного технического усложнения и повышения стоимости аппаратуры (вакуумный насос, уплотнения, вентили и т.п.), в том числе требуются трубопроводы большего диаметра и с высокой чистотой внутренней поверхности. Кроме того, снижение давления в реакторе приводит, как правило, к уменьшению скорости реакций, т.е. к снижению скорости осаждения покрытий и соответственно к увеличению времени получения покрытий необходимой толщины. Компенсировать влияние снижения давления на скорость роста покрытия можно, увеличивая температуру, но значительное расширение температурного диапазона рабочего процесса (на сотни °С при снижении давления до 0,1 Па и ниже) сопряжено с необходимостью использования более жаростойких материалов для реактора и печи и/или изменения конструкции печи, принципа нагрева.

С перепадом давления газа на слое частиц связано еще одно преимущество предложенного реактора. Известно, что при снижении общего давления газа ослабевают (подавляются) процессы гомогенного разложения реагента в объеме газа, которые могут приводить к формированию нежелательных продуктов (аэрозоли, вязкие полимерные отложения и т.п.) и наоборот, усиливаются процессы гетерогенного разложения реагента на поверхности носителя с образованием качественных покрытий (высокой чистоты, адгезии и т.п.). Поэтому верхний подвод реагента в псевдоожиженный слой имеет то преимущество по сравнению с традиционным подводом реагента снизу, что покрытие наносится в условиях более низких давлений газа, что способствует гетерогенному механизму роста покрытия.

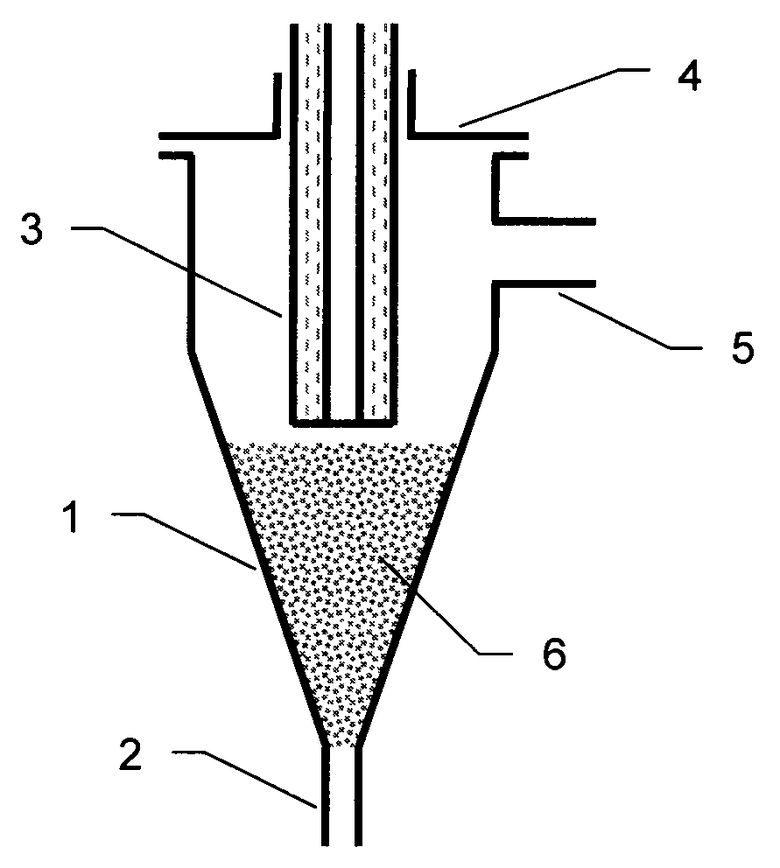

Предпочтительная конструкция реактора изображена схематически на чертеже, где 1 - реактор, 2 - патрубок ввода псевдоожижающего газа; 3 -сопло ввода реагента; 4 - крышка реактора; 5 - патрубок выхода газов; 6 -фонтанирующий слой частиц. Сопло проходит через крышку реактора. Если реагент подается из испарителя, сопло стыкуется с испарителем. Если реагент подается газообразным непосредственно из баллона, испаритель отсутствует .Сопло термостатируется путем циркуляции теплоносителя через рубашку сопла.

Для конфигурации реактора с испарителем возможны два варианта:

а) без подачи газа-носителя в испаритель, когда реагент поступает в реактор только за счет термостатирования испарителя и сопла (поддерживается температура, ниже температуры начала разложения реагента, но настолько высокая, чтобы обеспечить испарение реагента и достаточное давление пара реагента, и соответственно поступление реагента в реактор с нужным расходом).

б) с дополнительной подачей в испаритель газа-носителя для транспортировки реагента в реактор.

Проточный режим в реакторе обеспечивается откачкой газов через верхний патрубок при помощи вакуумного насоса.

Предпочтительно проведение осаждения покрытия в фонтанирующем слое частиц. В отличие от обычного псевдоожиженного слоя, когда частицы движутся хаотически, при фонтанировании структура слоя и характер движения частиц упорядочены: отсутствуют пузыри газа, идет циркуляция по контуру ядро потока - пристеночная область, что положительно сказывается на процессе нанесения покрытия.

Предпочтительно реактор имеет форму расширяющегося кверху конуса с нижним патрубком малого диаметра. В нижнем патрубке в рабочем режиме обеспечивается унос частиц в коническую часть реактора, так что отпадает необходимость в установке на нижнем входе в реактор газораспределительных устройств (решетка, сопло с наконечником и т.п.), которые удерживают частицы от попадания в нижний патрубок.

Во избежание поршневания и для хорошей циркуляции частиц наилучшие результаты достигаются, когда полный угол конуса реактора составляет 25…40°.

Если химическое осаждение из газовой фазы осуществляется с участием двух (или более) реагентов, то ввод второго реагента (дополнительных реагентов) может осуществляться его (их) подачей как вместе с первым реагентом из верхнего сопла, так и вместе с псевдожижающим газом из нижнего патрубка. Примером может служить осаждение покрытий оксидов, когда в качестве исходных реагентов выступают металлоорганическое соединение и кислород О2.

При необходимости возможна установка двух или более верхних сопел ввода реагента (реагентов) в реактор.

Вакуумный реактор псевдоожиженного слоя описанной конструкции может использоваться для проведения не только химического осаждения из газовой фазы, но и других реакций взаимодействия газ - твердое. К таким процессам относятся, например, реакции на поверхности частиц катализатора; газификация материала частиц; химическое модифицирование поверхности частиц из газовой фазы путем формирования определенных функциональных групп, в том числе по реакции хемосорбции, включая многократную циклическую обработку - молекулярное наслаивание (atomic layer deposition, ALD).

Ниже представлены примеры реализации технического решения изобретения. В примерах проводится осаждение металло-карбидных покрытий субмикронной толщины на частицы алмаза. В качестве исходного реагента используются порошки карбонилов хрома, молибдена и вольфрама Ме(СО)6 (Me - Cr, Мо или W). Покрытие образуется в результате реакции разложения карбонила металла

Осаждаемый металл может взаимодействовать с углеродом частиц, на которых наносится покрытие, с образованием карбидов:

Исходные реагенты - карбонилы Ме(СО)6 - представляют собой твердые вещества, так что реагент подается в реактор из испарителя. Ввод газа-носителя в испаритель не осуществляется. Псевдоожижающим газом служит водород Н2. Полученные порошки алмаза с покрытием используются как наполнитель для изготовления композитов на металлической связке.

В приведенных примерах расчеты технологических параметров выполнены по следующим соотношениям.

Удельная геометрическая поверхность порошка рассчитана по формуле

где ρтв - плотность частиц, d - средний размер частиц (середина диапазона зернистости), ср - фактор формы частиц (принято ϕ=0,7).

Толщина покрытия h рассчитана в предположении, что покрытие состоит из металла:

где Δm - масса покрытия (привес на порошке после осаждения), m0 -исходная масса порошка-носителя, ρMc - плотность металла покрытия.

Кпд реактора рассчитан по формуле

где Мк - молярная масса карбонила, MMe - молярная масса металла, mк - исходная масса карбонила, загруженного в испаритель.

Пример 1.

Процесс химического осаждения покрытия из газовой фазы на порошке носителя проводится при пониженном давлении в фонтанирующем слое частиц в коническом реакторе (см. чертеж). Внутренний диаметр нижнего патрубка входа псевдоожижающего газа 4 мм, диаметр цилиндрической обечайки над конусом реактора 80 мм, растр конуса 30°. Испаритель и сопло имеют водяную рубашку и термостатируются. Внутренний диаметр сопла 5 мм. Реактор обогревается внешней резистивной электропечью.

В испаритель загружают 20 г порошка карбонила молибдена Мо(СО)6, в реактор - 50 г синтетического алмаза АС-50 250/200 (зернистость 200 - 250 мкм, расчетная удельная геометрическая поверхность sуд 0,011 м2/г). Через верхний патрубок реактор откачивают до остаточного давления 3 Па. В реактор через нижний патрубок подают водород с расходом 2,0 см3/с (объем газа приведен к атмосферному давлению и комнатной температуре). В реакторе над слоем давление возрастает до 27 Па. Нагревают реактор до 600°С, испаритель до 48°С. Карбонил поступает в реактор, где разлагается; вследствие выделения монооксида углерода СО (см. уравн. (2)) давление над слоем возрастает в среднем до 36 Па. Испарение реагента до момента его израсходования и осаждение покрытия продолжаются 5,3 ч, после чего давление над слоем падает до прежнего значения 27 Па. Охлаждают испаритель - до комнатной температуры, реактор - до ≈70°С. Прекращают подачу водорода и откачку реактора; после напуска воздуха порошок с покрытием выгружают через нижний патрубок. По данным рентгеновской дифракции полученное покрытие состоит из молибдена Мо и карбида молибдена Мo2С. Массовая доля покрытия Δm/m0=8,9%, расчетная толщина покрытия h=0,81 мкм; кпд реактора α=60%. Согласно расчету, проведенному исходя из расходов карбонила и водорода, а также площади сечений сопла и реактора, на выходе из сопла линейная скорость потока реагента превышает линейную скорость потока псевдоожижающего газа в 10 раз.

Пример 2.

Аналогичен примеру 1, с той разницей, что в реактор загружают алмаз SDB 1100 35/45 (зернистость 350-500 мкм, расчетная удельная поверхность 0,0057 м2/г), а в испаритель - 24 г карбонила вольфрама W(СО)6, задают расход водорода 4,3 см3/с, испаритель нагревают до 64°С, давление водорода над слоем до и после осаждения составляет 43 Па, давление во время осаждения в среднем 50 Па. Покрытие состоит из металлического вольфрама W, массовая доля покрытия 10,7%, толщина покрытия 0,99 мкм, кпд реактора 43%.

Пример 3.

Аналогичен примеру 1, с той разницей, что используется алмаз MBG 610 80/100 (зернистость 150-180 мкм, расчетная удельная поверхность 0,015 м2/г), масса исходного порошка алмаза составляет 35 г; исходный реагент -карбонил хрома Cr(СО)6 массой 5,3 г. Расход водорода 1,4 см3/с, давление водорода до и после осаждения 21 Па. При осаждении покрытия температура испарителя 40°С, температура реактора 400°С, общее давление над слоем в среднем 27 Па, продолжительность осаждения 3,2 ч. В результате получено покрытие из карбида хрома Cr7C3, массовая доля покрытия 2,5%, расчетная толщина покрытия 0,23 мкм, кпд реактора 71%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения и материал алюмооксидной керамики | 2020 |

|

RU2738880C1 |

| МЕТАЛЛОПОКРЫТИЕ С ПОВЫШЕННОЙ АДГЕЗИЕЙ К МАТЕРИАЛУ ПОДЛОЖКИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2358034C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКА СПЛАВА НА ОСНОВЕ УРАНА И МОЛИБДЕНА | 2011 |

|

RU2586373C2 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ МЕТАЛЛОВ ИЗ МИНЕРАЛОВ | 2019 |

|

RU2719211C1 |

| СПОСОБ ПРОВЕДЕНИЯ РЕАКЦИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2257374C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОКРЕМНЕЗЕМОВ | 2006 |

|

RU2309120C1 |

| СПОСОБ КОНВЕРСИИ УГЛЯ С ПОЛУЧЕНИЕМ КАЧЕСТВЕННОГО ВОДОРОДА ДЛЯ ТОПЛИВНЫХ СМЕСЕЙ И ДИОКСИДА УГЛЕРОДА, ГОТОВОГО К УТИЛИЗАЦИИ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2290428C2 |

| РЕАКТОР С ЦИРКУЛИРУЮЩИМ И ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2009 |

|

RU2514953C2 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2005 |

|

RU2356698C2 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ПОРОШКИ АБРАЗИВНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2169638C1 |

Изобретение относится к вакуумному коническому реактору для химического осаждения из газовой фазы покрытия на порошок в псевдоожиженном слое с раздельным вводом псевдоожижающего газа и реагента. Упомянутый реактор содержит крышку, нижний патрубок ввода псевдоожижающего газа, выполненный с возможностью выгрузки покрытого порошка, сопло, имеющее водяную рубашку и проходящее через крышку реактора, верхний патрубок для откачки и обеспечения в нем проточного режима и патрубок выхода газов. Указанный конический реактор выполнен с углом раскрытия вверх 25-40° и с возможностью обогрева внешней резистивной электропечью. Указанное сопло выполнено с возможностью соединения с испарителем, имеющим водяную рубашку и обеспечивающим испарение реагента, или с возможностью соединения с баллоном с указанным реагентом. Сопло предназначено для ввода реагента сверху по отношению к верхней границе псевдоожиженного слоя частиц порошка с обеспечением в процессе химического осаждения из газовой фазы общего давления над упомянутым слоем 1-103 Па. Обеспечивается существенное снижение затрат труда и времени на очистку внутренних стенок элементов реактора от плотных и рыхлых продуктов реакции. 1 з.п. ф-лы, 1 ил., 3 пр.

1. Вакуумный конический реактор для химического осаждения из газовой фазы покрытия на порошок в псевдоожиженном слое с раздельным вводом псевдоожижающего газа и реагента, содержащий крышку, нижний патрубок ввода псевдоожижающего газа, сопло, имеющее водяную рубашку и проходящее через крышку реактора, и патрубок выхода газов, отличающийся тем, что указанный конический реактор выполнен с углом раскрытия вверх 25-40° с возможностью обогрева внешней резистивной электропечью и дополнительно содержит верхний патрубок для откачки упомянутого реактора и обеспечения в нем проточного режима, а нижний патрубок ввода псевдоожижающего газа выполнен с возможностью выгрузки покрытого порошка, причем указанное сопло выполнено с возможностью соединения с испарителем, имеющим водяную рубашку и обеспечивающим испарение реагента, или с возможностью соединения с баллоном с указанным реагентом, и при этом упомянутое сопло выполнено с возможностью ввода реагента сверху по отношению к верхней границе псевдоожиженного слоя частиц порошка с обеспечением в процессе химического осаждения из газовой фазы общего давления над упомянутым слоем 1-103 Па.

2. Реактор по п.1, отличающийся тем, что он выполнен с обеспечением упомянутого общего давления 10-100 Па.

| US 4056641 A1, 01.11.1977 | |||

| РЕАКТОР ОСАЖДЕНИЯ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ЧАСТИЦЫ И СООТВЕТСТВУЮЩИЙ СПОСОБ | 2020 |

|

RU2741556C1 |

| НАНЕСЕНИЕ ПОКРЫТИЯ НА ЧАСТИЦЫ ПОСРЕДСТВОМ АТОМНО-СЛОЕВОГО ОСАЖДЕНИЯ | 2016 |

|

RU2728343C1 |

| Установка для нанесения металлических покрытий на порошковые материалы | 2020 |

|

RU2747204C1 |

| US 9404177 B2, 02.08.2016 | |||

| WO 1994028192 A1, 08.12.1994. | |||

Авторы

Даты

2023-11-21—Публикация

2023-01-09—Подача