Изобретение относится к области нанесения покрытий металлов, сплавов, соединений и может найти применение в порошковой металлургии, в частности для металлизации порошковых материалов различных размеров, конфигурации поверхности карбонильным методом.

Известна установка для нанесения металлических покрытий на порошковые материалы карбонильным способом, содержащая замкнутый контур получения порошкового материала с применением газовой среды СО, включающая реактор разложения, реактор очистки газового потока с возвращением газа СО обратно в установку (Патент Российской Федерации №2495716 от 02.09.2009, МПК B01J 31/20,C07C 1/04, C10J 3/00, B01J 23/745 C10G 2/00, опубл. 20.10.2013 бюл. №29).

Недостатками такой установки является сложность конструкции самой установки связанная с наличием в ней реакторов синтеза по Фишеру-Тропше, а также дополнительного реактора для изготовления катализатора.

Известна установка, представляющая собой реактор, выполненный в виде двух герметичных камер, соединенных между собой, и установленный на опорных валах с возможностью вращения, нагреватель и трубопроводы для ввода газовых соединений и отвода продуктов, переходная вставка соединена с трубопроводами, причем трубопроводы для ввода газовых соединений и отвода продуктов реакции и несущего газа из реакционной зоны являются одновременно опорными валами (Патент Российской Федерации № 2307004 от 10.10.2005, МПК B22F 1/00, C23C 16/00, опубл. 27.09.2007 бюл. №27).

Недостатками такой конструкции является то, что установка не содержит замкнутого контура газового потока, что влечет за собой значительный расход используемых материалов, а также низкая надежность конструкции из-за того, что трубопровод является одновременно и опорными валами.

Наиболее близкой является конструкция установки для нанесения металлических покрытий на порошковые материалы, содержащей циркуляционный компрессор, установленный на замкнутом трубопроводе, на котором последовательно соединены реактор очистки газового потока, реактор синтеза, реактор разложения, при этом каждый из реакторов снабжен нагревательной системой (Патент Российской Федерации №2003435 от 17.11.1992, МПК B22F 1/02).

Недостатком данной установки является то, что нанесение покрытия происходит в кипящем слое, при этом, вследствие нанесения покрытия на частицы материала, происходит изменение его насыпной плотности. Псевдоожижение дисперсного слоя существенно зависит от насыпной плотности материала, при его изменении технологически сложно сохранять требуемую псевдоожиженность слоя. В реакторе разложения происходит изменение свойств порошкового материала, что приводит к низкому качеству получаемого композиционного материала из-за возможности образования крупных конгломератов или спека как на входе в реактор разложения, так и при нанесении покрытия на порошок.

Техническим результатом предлагаемой установки является повышение качества получаемого композиционного материала, благодаря равномерности нанесения металлического покрытия на порошковый материала, которая достигается за счет создания виброкипящего слоя в реакторе разложения с помощью вибрационного механизма с поддержанием заданной температуры внутри реакторов за счет нагревательной системы и системы охлаждения, а также низкий расход используемых материалов, а именно газа, благодаря наличию в установке системы фильтров и реактора очистки газового потока.

Технический результат достигается тем, что в установке для нанесения металлического покрытия на порошковый материал карбонильным методом, содержащей в замкнутом трубопроводе реактор синтеза карбонила металла покрытия, реактор разложения карбонила металла для нанесения металлического покрытия на поверхность порошка, реактор очистки газового потока и циркуляционный компрессор для перекачки газа, в отличие от известной реактор синтеза и реактор разложения соединены последовательно и установлены на вибрационном механизме с возможностью создания в реакторе разложения виброкипящего слоя, причем каждый из реакторов снабжен системой нагрева и системой охлаждения для контроля и стабилизации температуры, по меньшей мере, одним фильтром, установленным на выходе из реактора и линией для отбора проб газа, соединенной с реактором очистки газового потока, выполненным с возможностью выхода очищенного газа в атмосферу, при этом между реактором синтеза и реактора разложения размещен, по меньшей мере, один фильтр, на входе в реактор разложения установлена дополнительная система охлаждения для предотвращения разложения карбонила в трубопроводе, а реактор очистки газового потока и циркуляционный компрессор размещены между двумя буферными емкостями для компенсации газовых пульсаций, установленными после реактора разложения, фильтр, установленный на выходе из реактора синтеза, размещен внутри реактора, фильтр, установленный на выходе из реактора разложения, размещен внутри реактора, реактор очистки газового потока выполнен в виде горизонтальной трубчатой печи, заполненной медной стружкой.

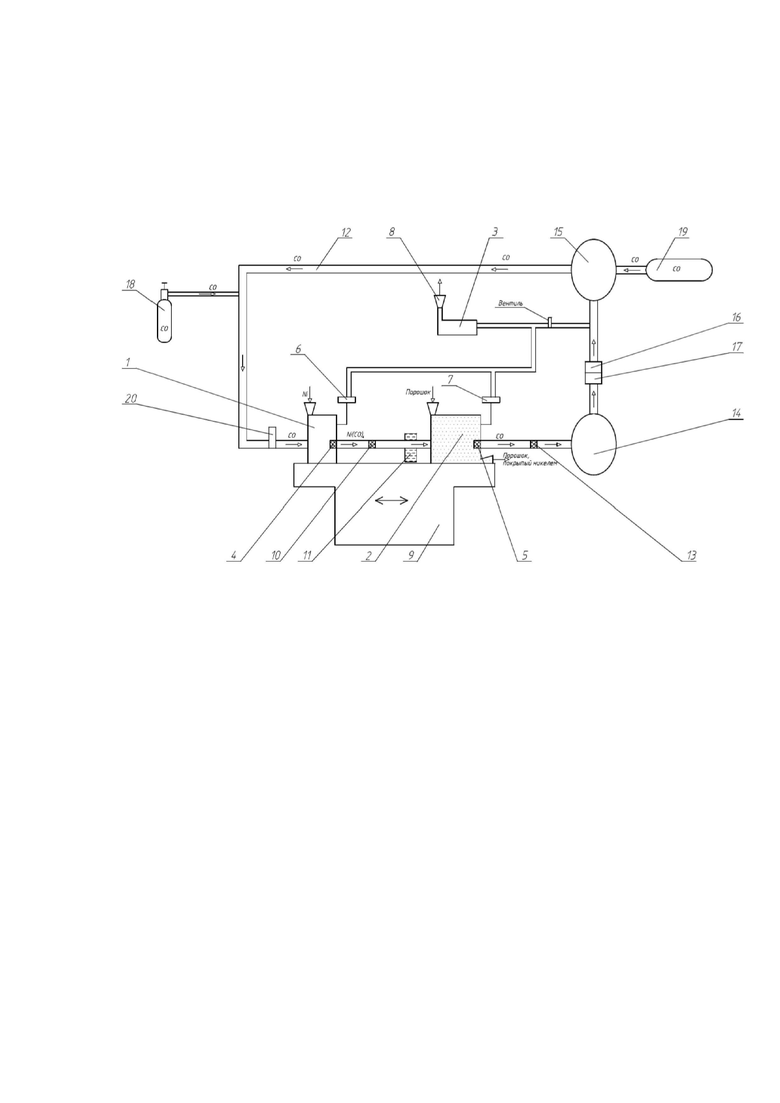

На чертеже показана установка для нанесения металлических покрытий на порошковые материалы.

Установка представляет собой замкнутую систему. Она содержит реактор синтеза 1, реактор разложения 2 и реактор очистки газового потока 3.

Реактор синтеза 1 содержит, по меньшей мере, один фильтр 4, установленный на выходе из него. При этом предпочтительным является установка фильтра 4 внутри самого реактора синтеза 1.

Реактор разложения 2 содержит, по меньшей мере, один фильтр 5, установленный на выходе из него. При этом предпочтительным является установка фильтра 5 внутри самого реактора разложения 2. Вход в реактор разложения 2 для карбонила (например, никеля) выполнен в виде кессонированной водоохлаждаемой трубки.

Реактор синтеза 1 и реактор разложения 2 имеют линии для отбора проб газа 6 и 7 соответственно, каждая из которых связана с реактором очистки газового потока 3.

Реактор очистки газового потока 3 может быть выполнен в виде горизонтальной трубчатой печи, внутри заполненной медной стружкой, и имеющего выход в атмосферу 8 очищенного газа.

Реактор синтеза 1 и реактор разложения 2 установлены на вибрационном устройстве 9. Также возможна установка каждого из реакторов синтеза 1 и разложения 2 на индивидуальных вибрационных механизмах.

Реактор синтеза 1 и реактор разложения 2 соединены между собой последовательно, между ними установлен, по меньшей мере, один фильтр 10. На входе в реактор разложения 2 установлена дополнительная система охлаждения 11 во избежание разложения карбонила в трубопроводе 12 до реактора разложения 2. После реактора разложения 2 установлен, по меньшей мере, один фильтр 13. Последовательно после фильтра 13 на трубопроводе 12 установлены две буферные емкости 14, 15 для компенсации газовых пульсаций в системе, между которыми установлен циркуляционный мембранный компрессор 16 с частотным преобразователем 17 для перекачки газа в системе.

Между буферными емкостями 14, 15 установлен реактор очистки газового потока 3, соединенный параллельно с основным трубопроводом 12.

Для подачи газа и поддержания требуемого давления в замкнутом контуре установка содержит источник газа 18.

Реакторы синтеза 1, разложения 2 и очистки газового потока 3 снабжены нагревательными системами и системами охлаждения каждый (на фигуре не показаны) для поддержания заданной температуры внутри каждого реактора для осуществления процесса.

Для стабилизации газового режима установлен газгольдер 19, соединенный со второй буферной емкостью 15.

Для контроля расхода газа установка снабжена расходомером 20.

Установка работает следующим образом.

Газ СО, который перекачивается компрессором 16, подается по трубопроводу 12 через расходомер 20 в реактор синтеза 1, куда через входное отверстие подается металл для покрытия в виде порошка (например, никель). Происходит образование карбонила никеля при повышенной температуре и за счет вибрационного механизма 9, который начинает работать сразу после подачи газа. Контроль и стабилизация температуры осуществляется нагревательной системой и системой охлаждения реактора 1. Образуется карбонил никеля Ni(CO)4 который, пройдя фильтры 4, 10, поступает в реактор разложения 2, куда был загружен порошковый материал для нанесения покрытия. Реакционный газ Ni(CO)4 осаждается на поверхности порошка, взвешенного в виброкипящем слое, который получается благодаря тому, что порошок в реакторе разложения 2 нагревается до заданной температуры посредством нагревательной системой, а также за счет вибрационного механизма 9, на котором установлен реактор разложения 2. Контроль и стабилизация температуры осуществляется нагревательной системой и системой охлаждения реактора 2.

В ходе работы установки происходит контроль газовой среды внутри реакторов синтеза 1 и разложения 2. Отобранный газ после контроля посредством трубопроводов 12 поступает в реактор очистки газового потока 3, где происходит очистка сбросных газов и выброс в атмосферу 8 чистого газа СО2.

В процессе синтеза и разложения часть CO разлагается с образованием углерода и углекислого газа. При этом парциальное давление CO в системе снижается. Для поддержания парциального давления CO периодически производится сброс части газа из системы через реактор очистки газового потока 3. Затем из источника газа 18 осуществляется дополнительная подача газа СО, в количестве, равном вышедшему газу в атмосферу.

Установка работает до тех пор, пока не будет достигнута требуемая степень металлизации порошка в реакторе разложения 2.

После окончания работы установки готовый порошок удаляется из реактора разложения 2.

Конструкция данной установки позволяет получить композиционный материал с оболочкой из металла (например, никеля железа и т.д.) высокого качества нанесенного покрытия, повышенной насыпной плотности, при этом процесс нанесения металлического покрытия на порошковый материал на данной установке является безотходным. Также конструкция установки является универсальной и возможно нанесение не только никелевых покрытий карбонильным способом, но и других металлических покрытий (например, покрытий на основе железа, хрома и т.д.) на порошковые материалы.

Благодаря тому, что в установке для нанесения металлического покрытия на порошковый материал карбонильным методом, содержащей в замкнутом трубопроводе реактор синтеза карбонила металла покрытия, реактор разложения карбонила металла для нанесения металлического покрытия на поверхность порошка, реактор очистки газового потока и циркуляционный компрессор для перекачки газа, в отличие от известной реактор синтеза и реактор разложения соединены последовательно и установлены на вибрационном механизме с возможностью создания в реакторе разложения виброкипящего слоя, причем каждый из реакторов снабжен системой нагрева и системой охлаждения для контроля и стабилизации температуры, по меньшей мере, одним фильтром, установленным на выходе из реактора и линией для отбора проб газа, соединенной с реактором очистки газового потока, выполненным с возможностью выхода очищенного газа в атмосферу, при этом между реактором синтеза и реактора разложения размещен, по меньшей мере, один фильтр, на входе в реактор разложения установлена дополнительная система охлаждения для предотвращения разложения карбонила в трубопроводе, а реактор очистки газового потока и циркуляционный компрессор размещены между двумя буферными емкостями для компенсации газовых пульсаций, установленными после реактора разложения, фильтр, установленный на выходе из реактора синтеза, размещен внутри реактора, фильтр, установленный на выходе из реактора разложения, размещен внутри реактора, реактор очистки газового потока выполнен в виде горизонтальной трубчатой печи, заполненной медной стружкой, достигается повышение качества получаемого композиционного материала, благодаря равномерности нанесения металлического покрытия на порошковый материала, а также снижение расходов используемых материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для нанесения металлического покрытия на порошковый материал карбонильным методом | 2023 |

|

RU2816817C1 |

| СПОСОБ ОСАЖДЕНИЯ НИКЕЛЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2095468C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНИЛА НИКЕЛЯ | 2010 |

|

RU2423320C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНИЛЬНОГО ЖЕЛЕЗА | 2008 |

|

RU2373027C1 |

| РЕАКТОР СИНТЕЗА МЕТАЛЛООРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2009 |

|

RU2393009C1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ МЕТАЛЛОВ ИЗ МИНЕРАЛОВ | 2019 |

|

RU2719211C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ПОРОШКА МЕТАЛЛА | 2011 |

|

RU2489232C1 |

| ПОРОШКОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ПОКРЫТИЙ | 1993 |

|

RU2061784C1 |

| Способ получения легированных порошков в виброкипящем слое | 2015 |

|

RU2606358C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ НАНОПОРОШКОВ РАЗЛОЖЕНИЕМ КАРБОНИЛА МЕТАЛЛА ПРИ ИСПОЛЬЗОВАНИИ ИНДУКЦИОННОЙ ПЛАЗМЕННОЙ ГОРЕЛКИ | 2007 |

|

RU2457925C2 |

Изобретение относится к порошковой металлургии, в частности к нанесению покрытий карбонильным методом. Может применяться для металлизации порошковых материалов различных размеров и конфигурации поверхности. Установка для нанесения металлического покрытия содержит в замкнутом трубопроводе реактор синтеза карбонила металла покрытия, реактор разложения карбонила металла для нанесения металлического покрытия на поверхность порошка, реактор очистки газового потока и циркуляционный компрессор для перекачки газа. Реактор синтеза и реактор разложения соединены последовательно и установлены на вибрационном механизме с возможностью создания в реакторе разложения виброкипящего слоя. Каждый из реакторов снабжен системой нагрева и системой охлаждения для контроля и стабилизации температуры, по меньшей мере одним фильтром, установленным на выходе из реактора, и линией для отбора проб газа, соединенной с реактором очистки газового потока. Между реактором синтеза и реактором разложения размещен по меньшей мере один фильтр. На входе в реактор разложения установлена дополнительная система охлаждения для предотвращения разложения карбонила в трубопроводе. Реактор очистки газового потока и циркуляционный компрессор размещены между двумя буферными емкостями для компенсации газовых пульсаций, установленными после реактора разложения. Обеспечивается повышение качества порошкового материала за счет равномерного нанесения покрытия при низком расходе газа. 3 з.п. ф-лы, 1 ил.

1. Установка для нанесения металлического покрытия на порошковый материал карбонильным методом, содержащая в замкнутом трубопроводе реактор синтеза карбонила металла покрытия, реактор разложения карбонила металла для нанесения металлического покрытия на поверхность порошка, реактор очистки газового потока и циркуляционный компрессор для перекачки газа, отличающаяся тем, что реактор синтеза и реактор разложения соединены последовательно и установлены на вибрационном механизме с возможностью создания в реакторе разложения виброкипящего слоя, причем каждый из реакторов снабжен системой нагрева и системой охлаждения для контроля и стабилизации температуры, по меньшей мере одним фильтром, установленным на выходе из реактора, и линией для отбора проб газа, соединенной с реактором очистки газового потока, выполненным с возможностью выхода очищенного газа в атмосферу, при этом между реактором синтеза и реактором разложения размещен по меньшей мере один фильтр, на входе в реактор разложения установлена дополнительная система охлаждения для предотвращения разложения карбонила в трубопроводе, а реактор очистки газового потока и циркуляционный компрессор размещены между двумя буферными емкостями для компенсации газовых пульсаций, установленными после реактора разложения.

2. Установка по п. 1, отличающаяся тем, что фильтр, установленный на выходе из реактора синтеза, размещен внутри реактора.

3. Установка по п. 1 или 2, отличающаяся тем, что фильтр, установленный на выходе из реактора разложения, размещен внутри реактора.

4. Установка по любому из пп. 1-3, отличающаяся тем, что реактор очистки газового потока выполнен в виде горизонтальной трубчатой печи, заполненной медной стружкой.

| RU 2003435 C1, 30.11.1993 | |||

| СПОСОБ МЕТАЛЛИЗАЦИИ ПОРОШКОВ И МИКРОСФЕР ИЗ ГАЗОВОЙ ФАЗЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2307004C2 |

| Устройство для нанесения покрытий из газовой фазы | 1982 |

|

SU1030420A1 |

| Устройство для металлизации порошка из газовой фазы | 1988 |

|

SU1600928A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| CN 103952679 A, 30.07.2014. | |||

Авторы

Даты

2021-04-29—Публикация

2020-05-28—Подача