Область техники

Настоящее изобретение относится к способу изготовления композита с керамической матрицей. В частности, изобретение относится к пропитке материалом матрицы заготовки композита.

Уровень техники

Композиты с керамической матрицей (ККМ) являются подгруппой композиционных материалов, так же как и подгруппой керамических материалов. ККМ содержат керамические волокна, внедренные в керамическую матрицу с образованием керамического материала, армированного керамическим волокном. Матрица и волокна могут включать любой керамический материал или углерод и углеродные волокна.

Оксидные керамические материалы подразделяют на две категории: монолитные оксидные керамические материалы и композиты с оксидной керамической матрицей (ККМ). Монолитные оксидные керамические материалы состоят из порошков чистых оксидных керамических материалов, которые были подвергнуты горячему прессованию и спеканию при температуре выше 1600°С. Оксидные ККМ состоят из оксидной керамической матрицы, армированной оксидными керамическими волокнами. Оксидные волокна предоставляют улучшенные механические свойства по сравнению с монолитом. В силу тонкой природы армирования волокнами оксидные ККМ обычно изготавливают либо с использованием жидких суспензий, которые наносят на оксидное волокно/ткань, например, путем предварительной пропитки («препрегирование»), либо осуществляют жидкостную инфильтрацию заготовки оксидного волокна, например, обработку золь-гелем.

Для ККМ обычно используют волокна из углерода (С), карбида кремния (SiC), оксида алюминия (Al2O3) и муллита (Al2O3→SiO2). Частицы (называемые «усы» или «пластинки») внедряют в матрицу. Материалы матрицы включают С, SiC, оксид алюминия и муллит.

Способы изготовления обычно состоят из трех стадий: (1) укладка слоями и фиксация волокон с получением заготовки требуемой формы, (2) пропитка материалом матрицы и (3) конечная механическая обработка и, если требуется, дополнительная обработка, например, нанесение покрытия или пропитка для снижения пористости.

Большинство оксидных ККМ являются двумерными (2D) многослойными пакетами. Их обычно получают путем предварительной пропитки сухой ткани суспензией матрицы из сольватированного оксида алюминия, которая содержит связующее. То есть, суспензия содержит растворитель, связующее матрицы и частицы. Матрица является термоотверждающейся и только частично отверждается для обеспечения легкого обращения в течение последующей обработки. Предварительно пропитанный ККМ позже подвергают воздействию температуры, что приводит к полному отверждению материала матрицы.

Слои для оксидного ККМ затем вырезают из предварительно пропитанной ткани и укладывают в вакуумный мешок (для автоклавной обработки) или обрабатывают прессованием для уплотнения. После этого выполняют технологическую стадию отверждения и спекания в печи для завершения обработки. В случае, когда требуется дополнительное уплотнение, обычно осуществляют вакуумную пропитку различными разбавленными суспензиями, содержащими 20-60 масс. % твердых веществ для улучшения пропитки затвердевшего оксидного ККМ.

Другим обычным способом является укладка пакета сухих двумерных слоев или трехмерной (3D) заготовки и пропитка суспензией оксида алюминия. При этом подходе сухие слои укладывают в стопку между двумя зажимными пластинами (плитами пресса) и пропитывают в суспензионной ванне составом оксидной суспензии, имеющим высокое содержание твердых веществ, часто 75 масс. % или более твердых веществ. За этим следует стадия отверждения и стадия спекания. Оксидный ККМ затем упрочняется, и он становится «свободностоящим», что означает, что он более не нуждается в нахождении в приспособлении.

Отвержденный/спеченный «свободностоящий» оксидный ККМ можно повторно пропитать с помощью дополнительных операций (одной или более) погружения оксидного ККМ в суспензионную ванну с составом оксидной суспензии, содержащим низкую массовую долю твердого оксида. За этим снова следует стадия отверждения и спекание. Повторную пропитку и стадии отверждения/спекания затем повторяют с более разбавленными суспензиями (для улучшения пропитки) до достижения требуемых плотности и пористости.

Получение оксидных ККМ с использованием этих способов может быть затратным по времени, и может быть трудно изготовить композиты, имеющие сложную геометрию. Для подхода с изготовлением двумерного материала из предварительно пропитанного оксида алюминия существует ряд значительных трудностей. Они включают следующее.

Укладка слоями сложных форм с предварительно пропитанным оксидным ККМ может быть затруднительной, так как часто предварительно пропитанный оксидный материал обладает плохой драпируемостью и часто имеет плохие реологические свойства (из-за пропитанных субмикронных частиц).

Образование слоев вокруг острых краев или острых кромок, особенно с использованием смещенных по оси слоев, может быть очень трудным, чтобы достичь этого без морщин или других аномалий в слоях.

Комплекты слоев для сложных деталей, особенно в случае использования смещенных по оси слоев, могут быть очень большими (много слоев различных размеров и конфигураций). Может потребоваться много времени для сборки, и это может привести к ошибкам оператора при укладке слоев.

Укладка слоев, формование с помощью вакуумного мешка и автоклавная обработка могут быть медленными и трудоемкими.

Дополнительно, пропитка суспензией также вызывает трудности, которые включают следующее.

Дополнительная пропитка суспензией может приводить к «закупориванию» внешних поверхностей и делать недоступной внутреннюю пористость ККМ. То есть, частицы суспензии могут не проникать в центр ККМ хорошо в последующих циклах обработки. Внешние поверхности ККМ могут становиться плотными с низкой пористостью и препятствовать проникновению матрицы в центр ККМ, где все еще находятся пористые области. Для того, чтобы сделать внутренние пористые области доступными, могут потребоваться дополнительные технологические стадии, такие как механическая обработка.

Дополнительная пропитка суспензией в ваннах может приводить к наращиванию матрицы в нежелательных местах, что требует конечной механической обработки для поддержания допустимых отклонений по размеру оксидного ККМ.

Краткое описание изобретения В настоящем изобретении предложен способ изготовления композита с керамической матрицей, который включает пропитку тканой заготовки суспензией, содержащей растворитель, связующее матрицы и частицы. По меньшей мере часть растворителя удаляют без отверждения связующего матрицы. Пропитку и удаление растворителя повторяют до достижения требуемой характеристики заготовки. Требуемая характеристика обычно представляет собой по меньшей мере одну характеристику, выбранную из группы, состоящей из плотности, пористости и объемной доли волокон. После того, как достигнута требуемая характеристика, суспензию отверждают и заготовку спекают.

В одном воплощении по меньшей мере часть растворителя удаляют путем использования различия химического или физического свойства растворителя и связующего матрицы, например, но не ограничиваясь перечисленным, температуры кипения или давления паров.

В одном воплощении заготовку нагревают до температуры, которая выше температуры кипения растворителя и ниже температуры кипения связующего матрицы для испарения растворителя, затем пропитывают заготовку суспензией и испаренный растворитель отводят. В конкретном воплощении растворитель представляет собой изопропиловый спирт или ацетон, связующее матрицы представляет собой силикат алюминия или силан, а твердые частицы представляют собой оксидный керамический материал.

В некоторых воплощениях в качестве растворителя можно использовать воду, а частицы могут представлять собой диоксид кремния в сочетании со связующим матрицы. Более конкретно, в некоторых воплощениях частицы могут представлять собой коллоидальный диоксид кремния.

В некоторых воплощениях твердые частицы имеют распределение по размерам в интервале от 1 нм до 1000 нм. В некоторых воплощениях суспензия содержит от 50 до 85 масс. % твердых частиц и от 15 до 50 масс. % растворителя. В частности, в некоторых воплощениях суспензия содержит от 75 до 81 масс. % твердых частиц и от 19 до 25 масс. % растворителя.

В некоторых воплощениях оксидный керамический материал выбирают из группы, состоящей из оксида алюминия, диоксида циркония и стабилизированного диоксидом иттрия диоксида циркония.

Краткое описание чертежей

Приложенные чертежи, которые включены для обеспечения дальнейшего понимания изобретения, включены в это техническое описание и составляют его часть. На представленных в данном документе чертежах показаны различные воплощения изобретения, и они вместе с описанием служат для объяснения принципов изобретения. На чертежах:

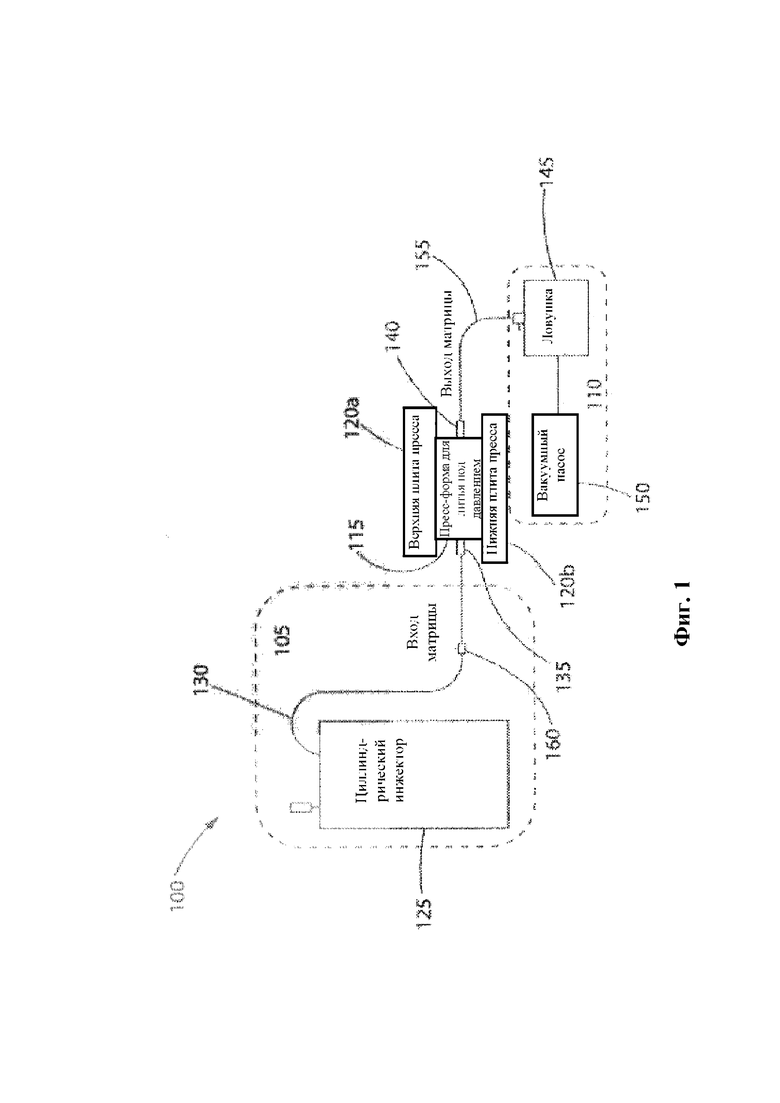

на фиг. 1 показана схема системы для уплотнения ККМ путем пропитки суспензией,

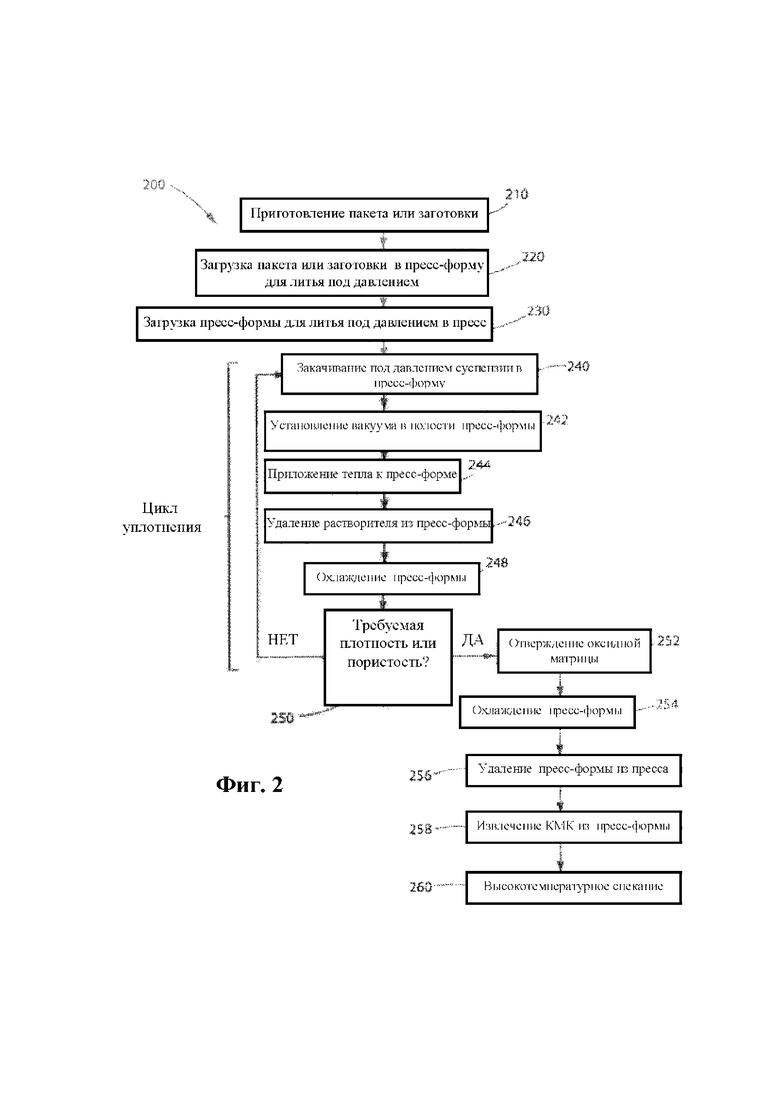

на фиг. 2 показана блок-схема описанного способа, и

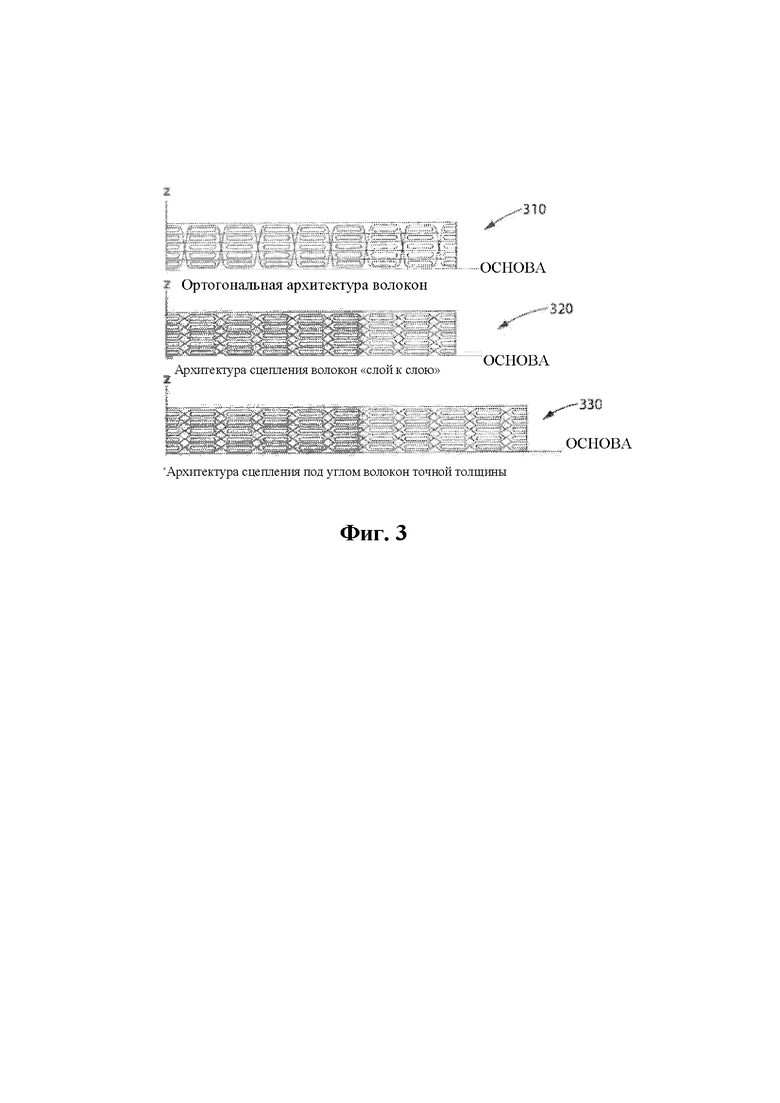

на фиг. 3 показаны различные типы трехмерной архитектуры волокон.

Подробное описание

Термины «содержащий» и «содержит» в этом описании могут означать «включающий» и «включает» или могут иметь значение, обычно придаваемое термину «содержащий» и «содержит» в патентном праве США. Термины «по существу состоящий из» или «по существу состоит из» при использовании в формуле изобретения имеют значение, приписываемое им в патентном праве США. Другие аспекты изобретения описаны в нижеследующем описании, или они очевидны из нижеследующего описания (и в пределах изобретения).

Термины «нити», «волокна», «жгуты волокон» и «пряжа» в нижеследующем описании используют взаимозаменяемо. «Нити», «волокна», «жгуты волокон» и «пряжа», используемые в данном документе, могут относиться к моноволокнам, многоволоконной пряже, крученой пряже, многоволоконным жгутам волокон, высокообъемной пряже, сплетенным жгутам волокон, пряже с покрытием, двухкомпонентной пряже, а также пряже, изготовленной из эластичных порванных волокон из любых материалов, известных специалисту в уровне техники. Пряжу можно изготовить из углерода, нейлона, искусственного шелка, стекловолокна, хлопка, керамики, арамида, сложного полиэфира, металла, полиэтиленового стекла и/или других материалов, которые показывают требуемые физические, термические, химические или другие свойства.

«Суспензия» означает дисперсию твердых веществ, например, частиц, таких как керамические частицы, в жидком носителе (растворителе), который также может содержать такие добавки, как связующие, поверхностно-активные вещества, диспергирующие агенты и т.п.

«ККМ» означает композит с керамической матрицей. Подкласс ККМ включает «оксидный ККМ».

Для лучшего понимания изобретения, его преимуществ и целей, достигаемых путем его применения, ссылаются на приложенное описание, где неограничивающие воплощения изобретения показаны на приложенных чертежах и соответствующие компоненты обозначены одинаковыми номерами позиций.

Настоящее изобретение направлено на способ получения композита с керамической матрицей путем пропитки суспензией заготовки, такой как двумерный тканый слоистый пакет, созданная посредством направляемого стержнями размещения волокон заготовка, трехмерная тканая заготовка или плетеная заготовка (типы волокнистых заготовок далее охвачены термином «заготовка» или «волокнистая заготовка»), в пресс-форме для заготовки (также называемой взаимозаменяемо «оснастка» и «пресс-форма для литья под давлением»). Отличительным признаком данного способа является удаление растворителя суспензии из пресс-формы для литья под давлением, не допуская полного отверждения или затвердевания связующего.

В данном способе используют различия химических или физических свойств растворителя и связующего. С использованием разницы в свойствах способ удаления растворителя и неполного отверждения связующего может обеспечить лучшее регулирование плотности, пористости и объемной доли волокон получаемого ККМ. Неотвержденное связующее обеспечивает текучесть частиц/связующего в форме, что позволяет управлять конструктивными параметрами, такими как конструктивные параметры конечного ККМ, такие как плотность, пористость, объемная доля волокон и т.п.

Инфильтрат

В некоторых воплощениях закачиваемая суспензия, используемая в этом способе, содержит оксидные керамические материалы, включающие частицы оксида алюминия или стабилизированного диоксидом иттрия диоксида циркония (YSZ или ZrO2), связующее матрицы («связующее») и растворитель. Частицы в этой суспензии обычно являются частицами, измельченными до субмикронного размера, имеющими распределение по размерам от 1 нм до 1000 нм. В одном воплощении частицы могут представлять собой диоксид кремния и, в конкретном воплощении, частицы коллоидального диоксида кремния. Суспензия может содержать твердые вещества в количестве 50-85 масс. % и растворитель в количестве 15-50 масс. %. Суспензия, содержащая твердые вещества в количестве 55-85 масс. % и растворитель в количестве 15-45 масс. %, может быть более эффективной по времени, чем при использовании твердых веществ в количестве 50-54 масс. %. Можно использовать суспензии, содержащие 60-75 масс. % твердых веществ и 25-40 масс. % растворителя. В конкретном воплощении суспензия оксида алюминия содержит твердые вещества в количестве 75-81 масс. % и растворитель в количестве 19-25 масс. %.

Используемое связующее может представлять собой силикат алюминия, силан или другое общеизвестное связующее матрицы. Используемый растворитель является легколетучим растворителем, таким как изопропиловый спирт (ИПС), ацетон и т.п. «Легколетучий» означает более летучий, чем связующее матрицы. В некоторых воплощениях растворитель может представлять собой воду.

Как таковой, ККМ содержит три компонента: (1) растворитель, (2) связующее матрицы и (3) частицы. ККМ содержит любое сочетание трех компонентов. Например, растворитель может быть любым растворителем из изопропилового спирта, ацетона или воды, связующее матрицы может быть любым связующим из силиката алюминия, силана или другого общеизвестного связующего матрицы, а частицы могут представлять собой керамический материал, включающий частицы оксида алюминия или стабилизированного диоксидом иттрия диоксида циркония (YSZ или ZrO2), или могут представлять собой диоксид кремния (который включает коллоидальный диоксид кремния). Каждый из этих компонентов можно охарактеризовать так, как описано выше в данном документе.

Волокнистая заготовка

Двумерный тканый сухой (или предварительно пропитанный) слоистый волокнистый пакет, трехмерную тканую заготовку, созданную посредством направляемого стержнями размещения волокон заготовку, плетеную заготовку или другую заготовку(и) можно получить с использованием волокна из оксида алюминия. Двумерная архитектура может иметь слоистую структуру режима укладки слоев, включая 0°/90°, 0°/-45°/90°/45° или любое их сочетание. Режим укладки слоев "0°/90°" означает чередование волокон основы под углом 0° и 90° по отношению к произвольной исходной величине в последовательных слоях. Режим укладки слоев "0°/-45°/90°/45°" обеспечивает указанный угол волокон основы по отношению к произвольной исходной величине в последовательных слоях. Аналогично можно использовать укладку слоев 0°/-60°/90°/60°.

В некоторых случаях заготовка имеет форму, близкую к заданной технологией изготавливаемого изделия. То есть, заготовка очень близка к конечной (окончательной) требуемой форме, что может уменьшить необходимость в конечной обработке поверхности, механической обработке или шлифовании и/или снизить брак. Более того, можно понизить время обработки.

Трехмерная архитектура волокон может быть либо ортогональной 310, либо «слой к слою» 320, либо сцеплением под углом 330, как показано на Фиг. 3. Объемы волокон в направлениях основы и утка могут изменяться в зависимости от применения. Волокно из оксида алюминия может быть, например, любым волокном из сортов волокон 3М® Nextel® и иметь любой массовый номер в денье, или другими похожими волокнами.

Оснастка и оборудование

На Фиг. 1 показана упрощенная схема системы пропитки матрицей, которую можно использовать для осуществления на практике данного способа для изготовления оксидного ККМ. Система содержит вход 105 для матрицы для подачи суспензии матрицы и выход 110 для матрицы для удаления суспензии матрицы и, в частности, растворителя суспензии, из заготовки (не показано). Заготовку располагают в полости пресс-формы 115 для литья под давлением, при этом полость имеет форму, сопряженную с формой заготовки. Пресс-форма для литья под давлением имеет по меньшей мере две части, так что полость может быть открыта для размещения заготовки.

Детали пресс-формы 115 для литья под давлением можно удерживать вместе с помощью пресса, содержащего верхнюю плиту 120а пресса и нижнюю плиту 120b пресса. Плиты 120а, 120b пресса служат для удерживания деталей пресс-формы для литья под давлением вместе под давлением пропитки суспензией матрицы. Нагреватели (не показаны) для осуществления нагрева пресс-формы для литья под давлением могут быть частью пресса или отделены от пресса.

Вход 105 для матрицы включает цилиндрический инжектор 125 для подачи суспензии матрицы под положительным давлением через трубу 130 в одно или более впускных отверстий 135 пресс-формы 115 для литья под давлением. Может быть обеспечен клапан 160 для подавления поступления потока в заготовку, когда растворитель удаляют в течение уплотнения заготовки. Выход 110 для матрицы включает вакуумный насос 150 для обеспечения отрицательного давления через ловушку 145 для матрицы и трубу 155 до одного или более выпускных отверстий 140 пресс-формы 115 для литья под давлением.

Положительное давление, прикладываемое к суспензии матрицы в одном или более впускных отверстиях 135, в сочетании с отрицательным давлением, прикладываемым в одном или более выпускных отверстий 140, может способствовать выравниванию распределения суспензии матрицы по всей заготовке в течение пропитки. Ловушка 145 для матрицы может захватывать избыточную суспензию, которая выходит из одного или более выпускных отверстий 140 в течение пропитки суспензией. Отрицательное давление, прикладываемое в одном или более выпускных отверстий 140, также может обеспечивать отведение растворителя для уплотнения заготовки.

При эксплуатации клапан 160 открыт для обеспечения подачи суспензии матрицы под положительным давлением из цилиндрического инжектора в заготовку, находящуюся в пресс-форме для литья под давлением. С помощью вакуумного насоса можно прикладывать отрицательное давление, чтобы способствовать пропусканию суспензии матрицы по всей заготовке. Суспензия, выходящая из пресс-формы для литья под давлением, может указывать на то, что суспензия пропитала заготовку. Избыточную суспензию, выходящую из пресс-формы для литья под давлением, можно захватывать ловушкой.

Клапан 160 можно закрыть в течение уплотнения заготовки. В этой части способа растворитель отделяют от суспензии матрицы и отводят из пресс-формы для литья под давлением с помощью отрицательного давления, прикладываемого в одном или более выпускных отверстий. Твердые оксидные частицы и связующее в суспензии остаются в пустотах заготовки, делая посредством этого заготовку более плотной.

Способ

На фиг. 2 показана технологическая схема 200 способа изготовления оксидного ККМ по настоящему изобретению. Двумерный тканый слоистый пакет, трехмерную тканую заготовку, созданную из направляемого проколами расположения волокон заготовку, плетеную заготовку или другую заготовку (в общем, «заготовку») получают 210 согласно технологиям, известным специалисту в данной области техники.

Заготовку располагают в пресс-форме для литья под давлением, такой как пресс-форма для литьевого формования полимера, на стадии 220 и затем пресс-форму для литья под давлением загружают 230 в пресс для пресс-формы для литья под давлением, с помощью которого прикладывают давление к пресс-форме для литья под давлением для скрепления оснастки в течение последующего приложения давления к оснастке.

Заготовку в пресс-форме для литья под давлением и пресс подвергают первой пропитке суспензией на стадиях 240, 242, 244, 246, 248 и 250. На стадии 240 суспензию закачивают при положительном давлении во впускное отверстие пресс-формы для литья под давлением и в заготовку внутри инструмента. Можно приложить 242 отрицательное или вакуумное давление, чтобы способствовать равномерному распределению суспензии по заготовке.

В конкретном воплощении суспензия является ИПС сольватированной смесью, состоящей из субмикронных частиц оксида алюминия и силанового связующего. Заготовка может быть, например, кожухом самолетного антенного окна, имеющим номинальный размер 21,7 см × 21,7 см × 2,4 см (8,56" × 8,56" × 0,938"). Суспензию можно закачивать в пресс-форму для литья под давлением при давлении 1,38-1,72 МПа (200-250 фунтов на кв. дюйм; 10340-12930 мм. рт.ст.) и расходе примерно 50 куб. см/мин. Помимо приведенного выше примера кожуха самолетного антенного окна оксидные ККМ находят применение в других областях, включающих конструкции выхлопного патрубка турбины, радиолокационные обтекатели, реактивные снаряды, спутники и другие области применения в условиях горячей окружающей среды.

Давление суспензии на пресс-форму для литья под давлением затем ослабляют и прикладывают 244 тепло к суспензии в заготовке путем нагрева пресс-формы для литья под давлением. Когда суспензия достигает заранее заданной температуры, начинают стадию 246 удаления растворителя для отвода растворителя из заготовки. Можно использовать вакуумный насос для прикладывания отрицательного давления в выпускном отверстии пресс-формы для литья под давлением, чтобы способствовать отведению растворителя. После удаления растворителя нагрев прекращают и пресс-форму для литья под давлением оставляют остывать на стадии 248. При удалении растворителя из суспензии твердые оксидные частицы суспензии остаются в пустотах заготовки, посредством этого делая заготовку более плотной.

Удаление растворителя без полного отверждения связующего матрицы становится возможным путем использования различия физических свойств растворителя и связующего. Различия физических свойств включают различные температуры кипения, фазовые диаграммы, уравнения и кривые давления паров, реакционную способность и т.п.То есть, связующее находится в состоянии «стадии В». Доведение связующего до «стадии В» является способом удаления по меньшей мере части растворителя из связующего, что позволяет конструкции находится в промежуточной стадии, что означает твердое вещество, которое только частично отверждено.

В конкретном воплощении различие температуры кипения растворителя и связующего матрицы можно использовать для выпаривания растворителя, избегая отверждения связующего матрицы. В одном примере суспензия является ИПС сольватированной смесью, состоящей из субмикронных частиц оксида алюминия и силанового связующего. В этом примере тепло прикладывают для повышения температуры суспензии до температуры кипения растворителя ИПС, составляющей при атмосферном давлении 82,5°С (180°F), что ниже температуры отверждения силанового связующего, составляющей 121,1°С (250°F). Как таковое, повышение температуры суспензии до примерно 82,5°С (180°F) вызывает выкипание или испарение растворителя ИПС без отверждения силанового связующего матрицы. Давление вакуумного отсасывания можно приложить к пресс-форме для литья под давлением для отсасывания испаренного растворителя. Например, можно использовать давление отсасывания 67,7 кПа (20 дюймов рт.ст.; 508 мм рт.ст.).

Удаление растворителя позволяет создать свободную/открытую пористость в заготовке. То есть, открытый объем в заготовке создают путем удаления растворителя из связующего в заготовке. Например, если суспензия содержит 80 масс. % твердых веществ и 20 масс. % растворителя, тогда удаленный растворитель вызывает сохранение некоторой пористости в заготовке.

На стадии 250 определяют, имеет ли ККМ требуемую плотность, пористость и/или объемную долю волокон. Если оксидный ККМ не имеет требуемой плотности, пористости и/или объемной доли волокон, можно выполнить вторую пропитку суспензией согласно стадиям 240-250 с таким же или другим составом суспензии.

При второй пропитке открытый объем в заготовке, созданный первым удалением растворителя, заполняют суспензией. При второй пропитке затем выпаривают растворитель, создавая свободную/открытую пористость для дополнительной пропитки, если она требуется. Это повторяют до достижения требуемых плотности, пористости и/или объемной доли волокон ККМ.

В конкретном воплощении используют такой же состав суспензии, как и при первой пропитке. В этом воплощении не требуется никакого разбавления или альтернативных составов суспензии. Как и в обсуждавшемся выше при первой пропитке воплощении для кожуха самолетного антенного окна, суспензию можно закачивать в пресс-форму для литья под давлением при давлении 1,38-1,72 МПа (200-250 фунтов на кв. дюйм; 10340-12930 мм. рт.ст.) и расходе примерно 50 куб. см/мин. Объем суспензии при второй пропитке обычно меньше, чем при первой пропитке.

После завершения пропиток пресс-форму для литья под давлением и заготовку нагревают 252 до температуры отверждения связующего матрицы в заготовке. После отверждения связующего матрицы прекращают нагрев пресс-формы для литья под давлением, и оснастку оставляют остывать на стадии 254. Пресс-форму для литья под давлением удаляют из пресса 256. ККМ затем удаляют 258 из пресс-формы для литья под давлением и спекают 260. Обычные температуры спекания составляют 1000°С-1200°С.

Другие воплощения находятся в области защиты приложенной формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНОЙ ДЕТАЛИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2698789C2 |

| СПОСОБ ПРОИЗВОДСТВА ДЕТАЛИ ИЗ КОМПОЗИЦИОННОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА ПОСРЕДСТВОМ ИНЖЕКЦИИ ПОД ДАВЛЕНИЕМ НАПОЛНЕННОЙ СУСПЕНЗИИ В ПОРИСТУЮ ФОРМУ | 2016 |

|

RU2721674C2 |

| НАНОСТРУКТУРИРОВАННЫЙ КЕРАМОМАТРИЧНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2415109C1 |

| КОМПОЗИТ (ВАРИАНТЫ) И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ, СПОСОБ ОБРАБОТКИ ВОЛОКОННОЙ ЗАГОТОВКИ (ВАРИАНТЫ) | 1997 |

|

RU2176628C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2722790C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2094229C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО ИЗДЕЛИЯ | 2009 |

|

RU2412134C1 |

| Способ изготовления изделия сложной формы на основе гибридной композитной матрицы | 2017 |

|

RU2670869C1 |

| АРМИРОВАННАЯ ВОЛОКНАМИ ЛОПАТКА КОМПРЕССОРА ИЗ СПЛАВА Al-Li И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2586033C2 |

| Способ изготовления керамики на основе карбида кремния, армированного волокнами карбида кремния | 2018 |

|

RU2718682C2 |

Предложен способ изготовления композита с керамической матрицей. Способ включает: предоставление пресс-формы для литья под давлением с полостью в ней; размещение заготовки в полости пресс-формы для литья под давлением; пропитку заготовки внутри в полости пресс-формы для литья под давлением суспензией, содержащей растворитель, связующее матрицы и твердые частицы, удаление по меньшей мере части растворителя без отверждения связующего матрицы путем нагревания пресс-формы для литья под давлением и посредством этого нагревания заготовки до температуры выше температуры кипения растворителя и ниже температуры кипения связующего матрицы для испарения растворителя и путем отведения испаренного растворителя. Твердые частицы представляют собой оксидный керамический материал и имеют распределение по размерам в интервале от 1 нм до 1000 нм. Если требуемая характеристика заготовки (плотность, пористость или объемная доля волокон) не достигнута, проводят повторение операций пропитки с таким же или другим составом суспензии и удаление растворителя. Далее проводят отверждение связующего матрицы посредством нагревания заготовки в пресс-форме для литья под давлением до температуры, достаточной для отверждения связующего матрицы в заготовке, удаление заготовки из пресс-формы и спекание. Технический результат – лучшее регулирование прочности, плотности и объёмной доли волокон в композите. 14 з.п. ф-лы, 3 ил.

1. Способ изготовления композита с керамической матрицей, включающий:

предоставление пресс-формы для литья под давлением с полостью в ней;

размещение заготовки в полости пресс-формы для литья под давлением;

пропитку заготовки внутри в полости пресс-формы для литья под давлением суспензией, содержащей растворитель, связующее матрицы и твердые частицы,

удаление по меньшей мере части растворителя без отверждения связующего матрицы путем нагревания пресс-формы для литья под давлением и посредством этого нагревания заготовки до температуры выше температуры кипения растворителя и ниже температуры кипения связующего матрицы для испарения растворителя и путем отведения испаренного растворителя;

определение, достигнута ли требуемая характеристика заготовки;

если требуемая характеристика заготовки не достигнута, повторение операций пропитки с таким же или другим составом суспензии и удаление растворителя до достижения требуемой характеристики заготовки;

отверждение связующего матрицы в пресс-форме для литья под давлением посредством нагревания пресс-формы для литья под давлением и заготовки до температуры, достаточной для отверждения связующего матрицы в заготовке;

удаление заготовки из пресс-формы для литья под давлением, и

спекание,

где требуемая характеристика является по меньшей мере одной характеристикой, выбранной из группы, состоящей из плотности, пористости и объемной доли волокон, и твердые частицы представляют собой оксидный керамический материал и имеют распределение по размерам в интервале от 1 нм до 1000 нм.

2. Способ по п. 1, в котором удаление по меньшей мере части растворителя включает использование различия давления паров растворителя и связующего матрицы.

3. Способ по п. 1, в котором удаление по меньшей мере части растворителя включает приложение вакуума.

4. Способ по п. 1, в котором растворитель представляет собой изопропиловый спирт или ацетон, связующее матрицы представляет собой силикат алюминия или силан.

5. Способ по п. 4, в котором суспензия содержит от 50 масс. % до 85 масс. % твердых частиц и от 15 масс. % до 50 масс. % растворителя.

6. Способ по п. 5, в котором суспензия содержит от 75 масс. % до 81 масс. % твердых частиц и от 19 масс. % до 25 масс. % растворителя.

7. Способ по п. 5, в котором оксидный керамический материал выбирают из группы, состоящей из оксида алюминия, диоксида циркония и стабилизированного диоксидом иттрия диоксида циркония.

8. Способ по п. 1, в котором растворитель представляет собой воду, связующее матрицы представляет собой силикат алюминия или силан, а твердые частицы представляют собой диоксид кремния.

9. Способ по п. 8, в котором суспензия содержит от 50 масс. % до 85 масс. % твердых частиц и от 15 масс. % до 50 масс. % растворителя.

10. Способ по п. 9, в котором суспензия содержит от 75 масс. % до 81 масс. % твердых частиц и от 19 масс. % до 25 масс. % растворителя.

11. Способ по п. 8, в котором твердые частицы представляют собой коллоидальный диоксид кремния.

12. Способ по п. 1, в котором суспензия содержит от 50 масс. % до 85 масс. % твердых частиц и от 15 масс. % до 50 масс. % растворителя.

13. Способ по п. 12, в котором суспензия содержит от 55 масс. % до 85 масс. % твердых частиц и от 15 масс. % до 45 масс. % растворителя.

14. Способ по п. 13, в котором суспензия содержит от 75 масс. % до 81 масс. % твердых частиц и от 19 масс. % до 25 масс. % растворителя.

15. Способ по п. 1, в котором тип заготовки выбирают из группы, состоящей из двумерного (2D) сухого или предварительно пропитанного волокнистого пакета, 2D тканого слоистого пакета, созданной посредством направляемого стержнями размещения волокон заготовки, трехмерной (3D) тканой заготовки и плетеной заготовки.

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Термостат | 1988 |

|

SU1647537A1 |

| CN 101880172 А, 10.11.2010 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2094229C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО ИЗДЕЛИЯ | 2009 |

|

RU2412134C1 |

| Устройство для измерения дебита скважин | 1980 |

|

SU1043293A1 |

Авторы

Даты

2023-11-21—Публикация

2019-01-17—Подача