ОБЛАСТЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к выделению ванадия посредством гидрометаллургической обработки и относится к химико-технологической области.

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Ванадий, цветной металл, также известный как «металлический витамин», широко применяется во множестве отраслей, связанных со сталью, металлургией, бензином, химико-технологической отраслью, эмалью, авиацией, аккумуляторными батареями, красителями, стеклом, оптикой, покрытиями, электроникой, медициной, каучуком и т.д. В отраслях, связанных со сталью и металлургией, ванадиевую сталь получают за счет добавления пятиокиси ванадия, которая обладает прекрасными характеристиками в виде высокой прочности, тягучести, износостойкости и т.д. Более того, пятиокись ванадия также преимущественно используется для получения различных ванадийсодержащих продуктов, таких как азотистый ванадий и карбид ванадия. В отраслях, связанных со стеклом и керамикой, пятиокись ванадия используется в качестве присадки для покрытий и красителей; а при производстве серной кислоты и нефтехимических продуктов пятиокись ванадия используется в качестве катализатора.

Пятиокись ванадия используется чрезвычайно широко, и извлечение ванадия и его составляющих из ванадиевой руды или жидких отходов, содержащих ванадий, стало практической проблемой. В настоящее время популярные технологии извлечения ванадия в мире преимущественно включают в себя следующие способы: способ извлечения ванадия, основанный на кислотно-щелочном вымывании (L.J. Lozano, C. Godınez, Comparative study of solvent extraction of vanadium from sulphate solutions by primene 81R and alamine 336, - Minerals Engineering 16 (2003) 291–294 c.); способ, основанный на солевом обжиге; способ, основанный на непосредственном обжиге; способ, основанный на обжиге с кальцинированием; способ, основанный на экстракции растворителем (B. V. Slobodin, T. I. Krasnenko, E. M. Gorbunova, and T. P. Sirina, Controlling pyrometallurgical processes used to extract vanadium from commercial raw materials on the basis of chemical modeling of vanadium-bearing oxide systems - Metallurgist, Vol. 48, Nos. 1–2, 2004), и т.д., краткое описание которых приведено ниже:

1. Способ извлечения ванадия, основанный на кислотно-щелочном вымывании: ванадий вымывается из твердых отходов, содержащих ванадий в виде VO2+, посредством

кислоты, для нейтрализации добавляется щелочь, ванадий преобразуется в пятивалентные ионы (такие как VO3-) за счет окислителя в слабощелочных условиях и примеси, такие как гидроокиси ванадия и железо, совместно осаждаются. Далее получают неочищенный ванадий путем кислотного и щелочного вымывания. Неочищенный ванадий растворяется в щелочи для получения натриевой соли пятиокиси ванадия, а примесной кремний удаляется. После этого аммониевая соль подвергается вторичному осаждению ванадия для получения метаванадата аммония, и этот аммоний метаванадат обжигается для получения V2O5 высокой очистки.

2. Способ извлечения ванадия, основанный на солевом обжиге: извлечение ванадия на основе солевого обжига широко используется для получения ванадия из сырьевого материала, содержащего ванадий, а также в его отношении ведутся тщательные исследования. Профессор Чэнь Хоушен из Китая внес значительный вклад в технологию обработки. Основной принцип данного способа заключается в следующем: многовалентный ванадий преобразуется в водорастворимую натриевую соль пятивалентного ванадия путем обжига за счет поваренной соли или соды в качестве добавки, такой как Na2O⋅V2O5 и NaVO3, и продукт после обжига натрия непосредственно погружается в воду для получения раствора для вымывания, содержащего ванадий, и небольшого количества примесей алюминия. Затем добавляют аммониевую соль (кислотный способ осаждения аммониевой соли) для получения осадка метаванадата аммония. Путем обжига получают необработанный V2O5, и путем растворения в щелочи удаляются примеси и вторичный осадок ванадия за счет аммониевой соли для получения метаванадата аммония. После обжига можно получить V2O5 с чистотой более 98 %. В качестве альтернативного варианта обожженный продукт погружают в серную кислоту. В данном случае происходит реакция: 2NaVO3+H2SO4=Na2SO4+H2O+V2O5, который отделяется для получения необработанного V2O5, который подвергается растворению в щелочи, удалению примесей и вторичному осаждению ванадия за счет аммониевой соли для получения метаванадата аммония. Путем обжига можно получить V2O5 высокой очистки. Данный процесс использовался для извлечения ванадия из каменного угля и стального шлака с низким содержанием ванадия.

3. Способ непосредственного обжига для извлечения ванадия, который в целом включает в себя несколько этапов обжига, выщелачивания, осаждения ванадия, получение метаванадата аммония и обжиг. При обжиге не используются добавки, и низковалентный ванадий непосредственно преобразуется в водорастворимый V2O5 за счет кислорода в воздухе при высокой температуре. Далее V2O5 в обожженном продукте вымывается в виде ионов пятивалентного ванадия за счет серной кислоты, раствор для вымывания очищается для удаления таких примесей, как Fe, и красный ванадий осаждается путем гидролизного осаждения или осаждения за счет аммониевой соли. После этого красный ванадий растворяется в горячем растворе едкого натра, а концентрация регулируется с надлежащим показателем концентрации ионов водорода (рН), чтобы ванадий в растворе преимущественно пребывал в виде VO3(OH)2-. После очистки отбирают супернатант для получения метаванадата аммония способом осаждения аммониевой соли, и после этого метаванадат аммония обжигают для получения V2O5 высокой очистки. Этот способ использовался для извлечения ванадия из каменного угля, содержащего ванадий.

4. Способ извлечения ванадия, основанный на обжиге с кальцинированием: состав, содержащий известь или кальций, добавляют в качестве растворителя в твердые отходы с содержанием ванадия для грануляции и обжига, чтобы окислить ванадий до нерастворимой ванадий-кальциевой соли, такой как Ca(VO3)2, Ca3(VO4)4 и Ca2V2O7. Затем нерастворимую ванадий-кальциевую соль вымывают за счет кислоты, а также регулируют надлежащий рН для получения плазмы VO2+. Кроме того, раствор для вымывания очищается для удаления таких примесей, как Fe. Затем ванадий осаждают посредством способа с применением аммониевой соли для получения метаванадата аммония и проводят обжиг для получения V2O5 высокой очистки. Способ, основанный на обжиге с кальцинированием, применялся для извлечения ванадия из угля.

5. Способ извлечения ванадия, основанный на экстракции растворителем: ванадий в твердых отходах с содержанием ванадия преобразуется в группы водорастворимых или кислотнорастворимых ионов, таких как HV10O285-, VO3 (OH) 2-, V2O74-, V4O122-, VO3- и VO2+ (значение рН раствора разное, равно как и группы ионов). Далее группы ионов, содержащие ванадий, извлекаются за счет экстрагента (такого как N-263 и 7402) и подвергаются анионному или катионному обмену. Например, [HV10O28 ]5- извлекается с помощью N-263 при pH=5, и происходит следующая реакция: [HV10O28]5-+5R3N+CH3C1-(O)--(R3N+CH3)5[HV10O28]5-(O)+5C1-((O), представляющая собой органическую фазу). Поскольку большая часть ионов металла не могут перейти в органическую фазу, ванадий отделяется от ионов примесей металлов. После этого извлеченный органический раствор подвергают обратному извлечению за счет вымывающего вещества (такого как NH4CI и аммиачная вода) для перевода ванадия из органической фазы в водную. Далее регулируется значение рН для получения осадка ванадия в виде поливанадата аммония или метаванадата аммония. После этого осадок обжигается для получения V2O5 высокой очистки.

Несмотря на то, что на данный момент были разработаны различные технологии

извлечения ванадия, технологические методы схожи и в целом включают в себя: получение раствора ионов с содержанием ванадия——удаление примесных ионов——осаждение ванадия на основе аммония——дезаминирование для получения V2O5. Однако существующему технологическому процессу для извлечения ванадия сопутствуют большие трудности и проблемы в части загрязнения окружающей среды, такие как высокое энергопотребление, вредный отработанный газ для обжига и сложность обработки остатков. Более того, когда ванадий последовательно осаждается из раствора, насыщенного ионами ванадия, посредством процесса, основанного на аммониевой соли, образуется большое количество отработанной воды с аммонийным азотом, что наносит большой вред окружающей среде.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задача изобретения: задача настоящего изобретения заключается в предложении эффективного, энергосберегающего и экологически безопасного способа осаждения ванадия за счет гидрометаллургической обработки.

Техническое решение: способ осаждения ванадия за счет гидрометаллургической обработки по настоящему изобретению включает в себя:

(1) добавление соли металла, содержащей Li+, Na+, K+, Mg2+, Ca2+, Cu2+, или Zn2+, в определенное количество ванадийсодержащего раствора;

(2) добавление полимерного электрета в раствор на этапе (1) и перемешивание этого раствора при температуре от 20 до 100°C; и

(3) осуществление реакции и выполнение фильтрования раствора с отсасыванием для получения ванадия.

Кроме того, ванадийсодержащий раствор на этапе (1) представляет собой раствор, содержащий ванадат, метаванадат или пированадат.

Помимо этого, соль металла на этапе (1) включает в себя один или несколько хлоридов/гипохлоритов металла, состав из сульфата металла, состав из нитрата металла, состав из карбоната металла и состав из ацетата металла.

В частности, используя состав на основе натрия в качестве примера, пригодная соль натрия включает в себя один или несколько нитратов натрия, хлорид натрия, сульфат натрия, карбонат натрия, гипохлорит натрия, бикарбонат натрия, бисульфат натрия и ацетат натрия.

Кроме того, ионы металла в растворе после добавления соли металла на этапе (1) имеют конечную концентрацию в диапазоне от 10 ммоль до 1 моль

Помимо этого, полимерный электрет на этапе (2) включает в себя одно или

несколько соединений полиметилметакрилата, поликарбоната, полипропилена, политетрафторэтилена, сополимера тетрафторэтилен-перфторпропилена, парафина, твердого каучука и углеводорода. Полимерный электрет представляет собой катализатор при осаждении ванадия, и его можно извлекать из раствора по завершении реакции и использовать повторно.

Кроме того, раствор можно вводить в емкость из полимерного электрета.

Помимо этого, при перемешивании раствора на этапе (2) используют внешний источник возбуждения.

Также источник возбуждения включает в себя один элемент из числа световой волны, ультразвуковой волны, микроволны и магнитного поля.

Дополнительно частота ультразвука составляет от 40 до 80 кГц, когда источник возбуждения представлен ультразвуковой волной.

Положительный эффект: по сравнению с предыдущим уровнем техники настоящее изобретение обладает следующими весьма значительными преимуществами: способ осаждения ванадия посредством гидрометаллургической обработки по настоящему изобретению обеспечивает простоту технологического процесса и дешевизну; для повышения эффективности осаждения ванадия добавляется полимерный электрет, и при осаждении не образуются отработанные вещества, такие как жидкие азотсодержащие отходы и аммиак, за счет чего предотвращается загрязнение окружающей среды; а также данный способ пригоден для промышленного производства.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

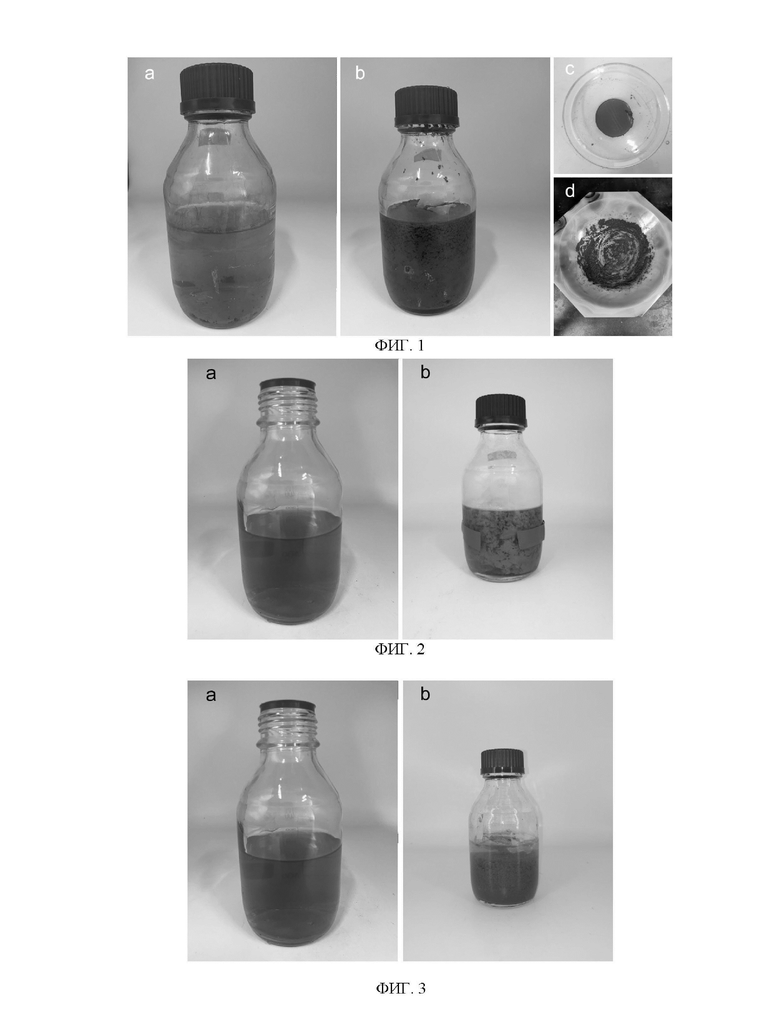

На ФИГ. 1 представлен процесс осаждения пятиокиси ванадия, спровоцированный политетрафторэтиленовой пленкой в растворе хлорида лития.

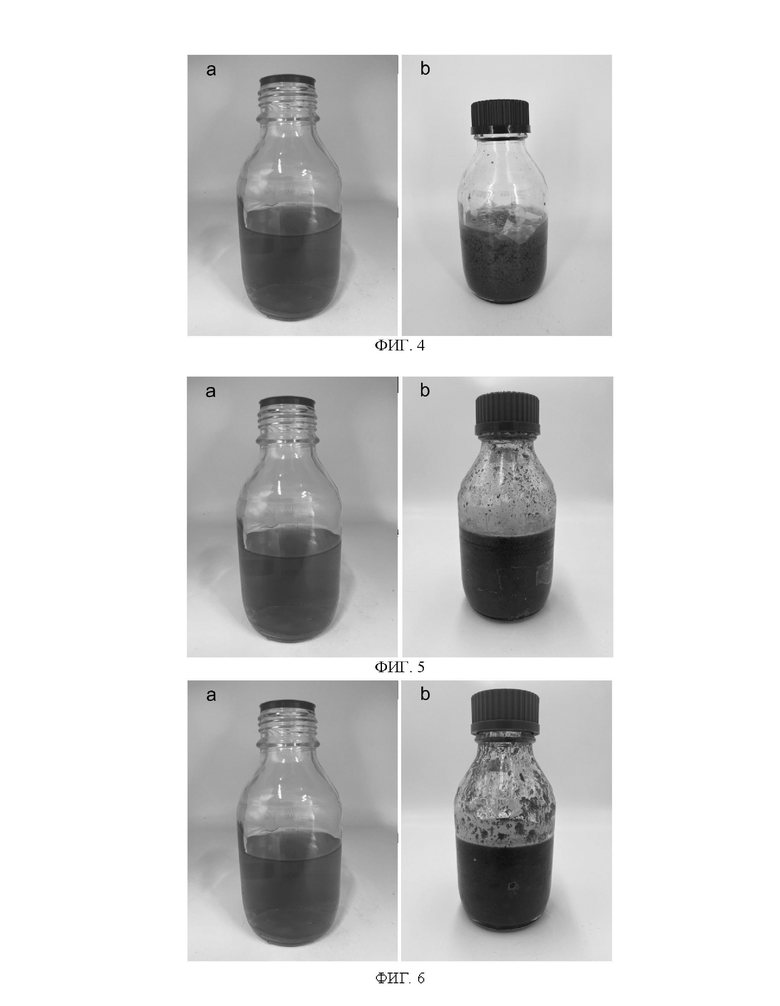

На ФИГ. 2 представлен процесс осаждения пятиокиси ванадия, спровоцированный политетрафторэтиленовой пленкой в растворе хлорида натрия.

На ФИГ. 3 представлен процесс осаждения пятиокиси ванадия, спровоцированный политетрафторэтиленовой пленкой в растворе хлорида калия.

На ФИГ. 4 представлен процесс осаждения пятиокиси ванадия, спровоцированный политетрафторэтиленовой пленкой в растворе хлорида магния.

На ФИГ. 5 представлен процесс осаждения пятиокиси ванадия, спровоцированный полиметилметакрилатовой пленкой в растворе хлорида цинка.

На ФИГ. 6 представлен процесс осаждения пятиокиси ванадия, спровоцированный поликарбонатной пленкой в растворе хлорида цинка.

На ФИГ. 7 представлен процесс осаждения пятиокиси ванадия, спровоцированный

полипропиленовой пленкой в растворе хлорида цинка.

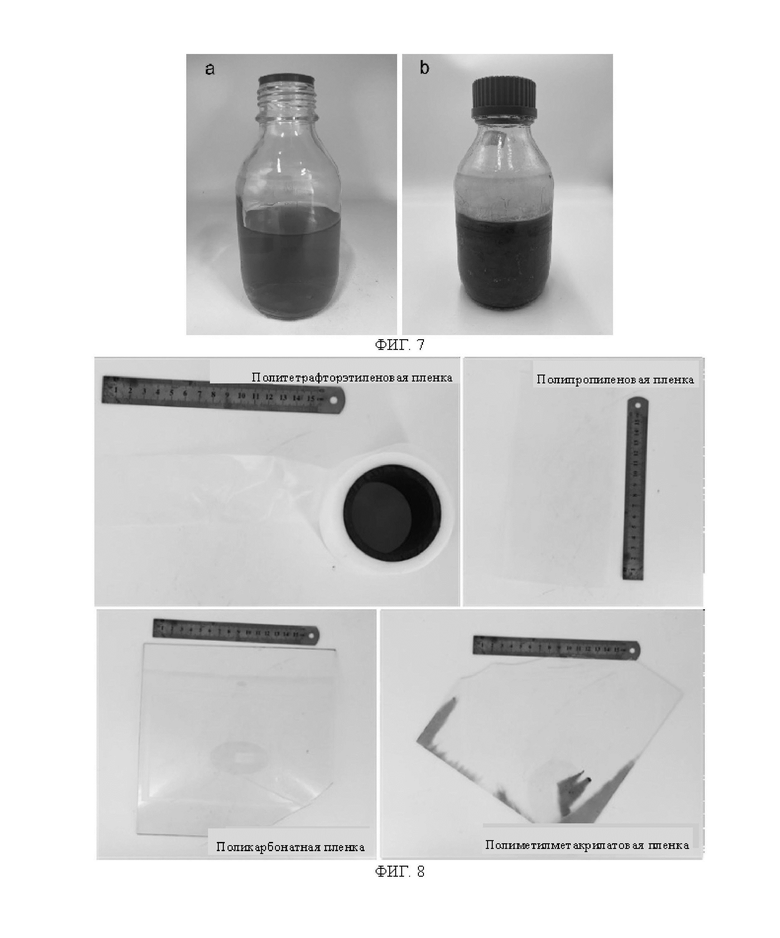

На ФИГ. 8 представлено изображение полимерного электрета, добавленного в пример.

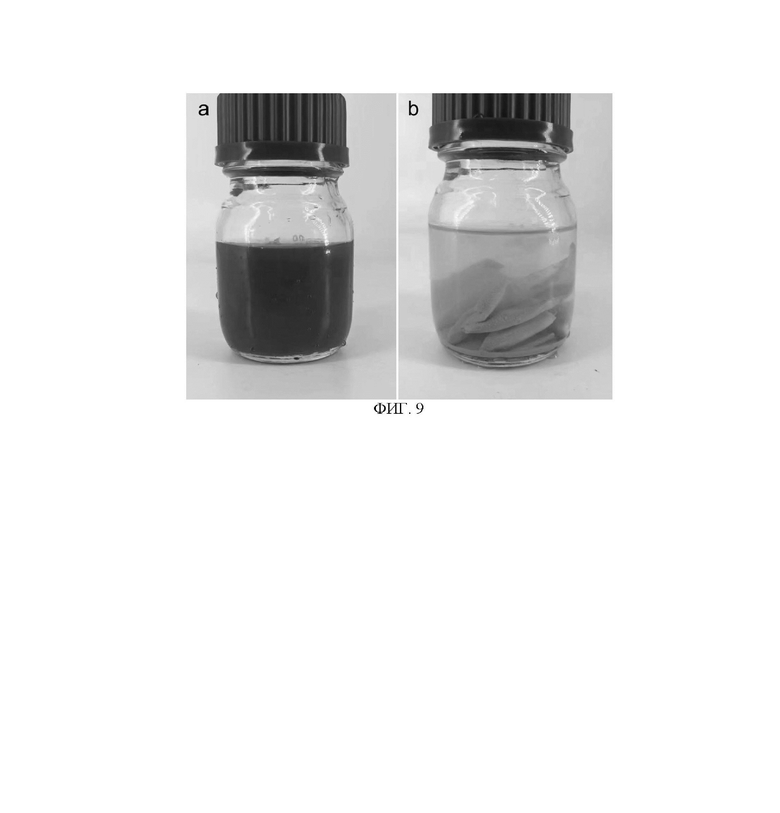

На ФИГ. 9 представлен процесс осаждения в растворе хлорида цинка, спровоцированный полиэтилентерефталатом.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Технические решения настоящего изобретения будут далее описаны ниже в сочетании с прилагаемыми чертежами.

Пример 1

1. Было отвешено 1,5 г пятиокиси ванадия, в водный раствор были добавлены 10 мл перекиси водорода 7 % для растворения пятиокиси ванадия, после чего было добавлено определенное количество деионизированной воды для доведения объема раствора до 300 мл.

2. В раствор было добавлено определенное количество хлорида лития для доведения концентрации лития до 0,2 моль/л.

3. В полученный раствор была добавлена политетрафторэтиленовая пленка 5*20 см2 (ФИГ. 8).

4. Раствор был помещен в ультразвуковой прибор, температура воды в этом приборе поддерживалась на отметке 70°C, раствор подвергался вибрации от ультразвука с частотой 80 кГц в течение 5 часов, и раствор имел форму кирпично-красного коллоидного раствора. Кирпично-красное вещество было представлено образовавшимся коллоидным раствором пятиокиси ванадия.

5. После ультразвуковой обработки была проведена фильтрация кирпично-красной коллоидной жидкости с отсасыванием, путем фильтрации была получена кирпично-красная проба, и она была высушена для получения порошкообразной пятиокиси ванадия.

Результаты представлены на ФИГ. 1. а, где раствор пятиокиси ванадия только что растворился; b. раствор после ультразвуковой вибрации в течение 5 часов (белая пленка, всплывшая в склянке, представлена политетрафторэтиленовой пленкой); с. V2O5 после фильтрации с отсасыванием; и d. V2O5, измельченный до порошкообразного состояния после сушки.

Пример 2

1. Было отвешено 1,5 г пятиокиси ванадия, в водный раствор были добавлены 10 мл перекиси водорода 7 % для растворения пятиокиси ванадия, после чего было добавлено определенное количество деионизированной воды для доведения объема раствора до 300 мл.

2. В раствор было добавлено определенное количество хлорида натрия для

доведения концентрации ионов натрия до 0,1 моль/л.

3. В полученный раствор была добавлена политетрафторэтиленовая пленка 5*20 см2 (ФИГ. 8).

4. Раствор был помещен в ультразвуковой прибор, температура воды в этом приборе поддерживалась на отметке 60°C, раствор подвергался вибрации от ультразвука с частотой 40 КГц в течение 5 часов, и раствор имел форму кирпично-красного коллоидного раствора. Кирпично-красное вещество было представлено образовавшимся коллоидным раствором пятиокиси ванадия.

5. После ультразвуковой обработки была проведена фильтрация кирпично-красной коллоидной жидкости с отсасыванием, путем фильтрации была получена кирпично-красная проба, и она была высушена для получения порошкообразной пятиокиси ванадия. Результаты представлены на ФИГ. 2.

Пример 3

1. Было отвешено 1,5 г пятиокиси ванадия, в водный раствор были добавлены 10 мл перекиси водорода 7 % для растворения пятиокиси ванадия, после чего было добавлено определенное количество деионизированной воды для доведения объема раствора до 300 мл.

2. В раствор было добавлено определенное количество хлорида калия для доведения концентрации ионов калия до 0,5 моль/л.

3. В полученный раствор была добавлена политетрафторэтиленовая пленка 5*20 см2 (ФИГ. 8).

4. Раствор был помещен в ультразвуковой прибор, температура воды в этом приборе поддерживалась на отметке 80°C, раствор подвергался вибрации от ультразвука с частотой 80 кГц в течение 5 часов, и раствор имел форму кирпично-красного коллоидного раствора. Кирпично-красное вещество было представлено образовавшимся коллоидным раствором пятиокиси ванадия.

5. После ультразвуковой обработки была проведена фильтрация кирпично-красной коллоидной жидкости с отсасыванием, путем фильтрации была получена кирпично-красная проба, и она была высушена для получения порошкообразной пятиокиси ванадия. Результаты представлены на ФИГ. 3.

Пример 4

1. Было отвешено 1,5 г пятиокиси ванадия, в водный раствор были добавлены 10 мл перекиси водорода 7 % для растворения пятиокиси ванадия, после чего было добавлено определенное количество деионизированной воды для доведения объема раствора до 300 мл.

2. В раствор было добавлено определенное количество хлорида магния для доведения концентрации ионов магния до 1 моль/л.

3. В полученный раствор была добавлена политетрафторэтиленовая пленка 5*20 см2 (ФИГ. 8).

4. Раствор был помещен на участок с теплой водой, температура воды составляла 80°C, время перемешивания составляло 5 часов, и раствор имел вид кирпично-красного коллоидного раствора. Кирпично-красное вещество было представлено образовавшимся коллоидным раствором пятиокиси ванадия.

5. После реакции была проведена фильтрация кирпично-красной коллоидной жидкости с отсасыванием, путем фильтрации была получена кирпично-красная проба, и она была высушена для получения порошкообразной пятиокиси ванадия. Результаты представлены на ФИГ. 4.

Пример 5

1. Было отвешено 1,5 г пятиокиси ванадия, в водный раствор были добавлены 10 мл перекиси водорода 7 % для растворения пятиокиси ванадия, после чего было добавлено определенное количество деионизированной воды для доведения объема раствора до 300 мл.

2. В раствор было добавлено определенное количество хлорида цинка для доведения концентрации цинка до 0,5 моль/л.

3. В полученный раствор была добавлена полиметилметакрилатовая пленка 10*10 см2 (ФИГ. 8).

4. Раствор был помещен на участок с теплой водой, температура воды составляла 80°C, время перемешивания составляло 5 часов, и раствор имел вид кирпично-красного коллоидного раствора. Кирпично-красное вещество было представлено образовавшимся коллоидным раствором пятиокиси ванадия.

5. После реакции была проведена фильтрация кирпично-красной коллоидной жидкости с отсасыванием, путем фильтрации была получена кирпично-красная проба, и она была высушена для получения порошкообразной пятиокиси ванадия. Результаты представлены на ФИГ. 5.

Пример 6

1. Было отвешено 1,5 г пятиокиси ванадия, в водный раствор были добавлены 10 мл перекиси водорода 7 % для растворения пятиокиси ванадия, после чего было добавлено определенное количество деионизированной воды для доведения объема раствора до 300 мл.

2. В раствор было добавлено определенное количество хлорида цинка для доведения концентрации цинка до 0,5 моль/л.

3. В полученный раствор была добавлена поликарбонатная пленка 5*5 см2 (ФИГ. 8).

4. Раствор был помещен на участок с теплой водой, температура воды составляла 80°C, время перемешивания составляло 5 часов, и раствор имел вид кирпично-красного

коллоидного раствора. Кирпично-красное вещество было представлено образовавшимся коллоидным раствором пятиокиси ванадия.

5. После реакции была проведена фильтрация кирпично-красной коллоидной жидкости с отсасыванием, путем фильтрации была получена кирпично-красная проба, и она была высушена для получения порошкообразной пятиокиси ванадия. Результаты представлены на ФИГ. 6.

Пример 7

1. Было отвешено 1,5 г пятиокиси ванадия, в водный раствор были добавлены 10 мл перекиси водорода 7 % для растворения пятиокиси ванадия, после чего было добавлено определенное количество деионизированной воды для доведения объема раствора до 300 мл.

2. В раствор было добавлено определенное количество хлорида цинка для доведения концентрации цинка до 0,5 моль/л.

3. В полученный раствор была добавлена полипропиленовая пленка 5*5 см2 (ФИГ. 8).

4. Раствор был помещен на участок с теплой водой, температура воды составляла 80°C, время перемешивания составляло 5 часов, и раствор имел вид кирпично-красного коллоидного раствора. Кирпично-красное вещество было представлено образовавшимся коллоидным раствором пятиокиси ванадия.

5. После реакции была проведена фильтрация кирпично-красной коллоидной жидкости с отсасыванием, путем фильтрации была получена кирпично-красная проба, и она была высушена для получения порошкообразной пятиокиси ванадия. Результаты представлены на ФИГ. 7.

Сравнительный пример

1. Было отвешено 1,5 г пятиокиси ванадия, в водный раствор были добавлены 10 мл перекиси водорода 7 % для растворения пятиокиси ванадия, после чего было добавлено определенное количество деионизированной воды для доведения объема раствора до 300 мл.

2. В раствор было добавлено определенное количество хлорида цинка для доведения концентрации цинка до 0,5 моль/л.

3. В полученный раствор была добавлена полиэтилентерефталатовая (ПЭТ) пленка 5*10 см2 (ФИГ.

4. Раствор был помещен в ультразвуковой прибор, температура воды в этом приборе поддерживалась на отметке 80°C, и раствор подвергался вибрации от ультразвука с частотой 80 КГц в течение 5 часов. Как представлено на ФИГ. 9, в растворе отсутствует кирпично-красный осадок, что подтверждает факт того, что неэлектрет не оказывает какого-либо воздействия на химическое осаждение способом гидрометаллургической обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ АММИАКА ИЗ СОЕДИНЕНИЯ ВАНАДИЯ ДЛЯ ПОЛУЧЕНИЯ СОЕДИНЕНИЯ АММИАКА И РЕЦИРКУЛЯЦИИ СТОЧНЫХ ВОД | 2019 |

|

RU2710613C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1995 |

|

RU2082795C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЯТИОКИСИ ВАНАДИЯ ВЫСОКОЙ СТЕПЕНИ ЧИСТОТЫ | 1983 |

|

SU1208818A1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЕВОГО КОНЦЕНТРАТА ГЛИНОЗЕМНОГО ПРОИЗВОДСТВА | 1992 |

|

RU2045477C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ВАНАДИЙСОДЕРЖАЩЕГО МАТЕРИАЛА | 2005 |

|

RU2310003C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 2007 |

|

RU2348716C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ КОНВЕРТЕРНОГО ВАНАДИЙСОДЕРЖАЩЕГО ШЛАКА | 1995 |

|

RU2080401C1 |

| Способ получения пентаоксида ванадия высокой чистоты | 2023 |

|

RU2817727C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАОКСИДА ВАНАДИЯ ИЗ ТЕХНОГЕННОГО СЫРЬЯ | 2000 |

|

RU2175681C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНВЕРТОРНЫХ ВАНАДИЙСОДЕРЖАЩИХ ШЛАКОВ | 2003 |

|

RU2266343C2 |

Изобретение относится к гидрометаллургической переработке. Выделение ванадия из ванадийсодержащего раствора включает добавление соли металла, содержащей Li+, Na+, K+, Mg2+, Ca2+, Cu2+ или Zn2+, в ванадийсодержащий раствор, добавление полимерного электрета в упомянутый раствор и перемешивание этого раствора при температуре от 20 до 100°C. Проводят реакцию, фильтруют с выделением ванадия. Способ обеспечивает повышение эффективности осаждения ванадия, предотвращает загрязнение окружающей среды жидкими азотсодержащими отходами и аммиаком. 7 з.п. ф-лы, 9 ил., 7 пр.

1. Способ гидрометаллургического выделения ванадия из ванадийсодержащего раствора, включающий:

(1) добавление соли металла, содержащей Li+, Na+, K+, Mg2+, Ca2+, Cu2+ или Zn2+, в ванадийсодержащий раствор,

(2) добавление полимерного электрета в раствор на этапе (1) и перемешивание этого раствора при температуре от 20 до 100°C, и

(3) осуществление реакции и выполнение фильтрования раствора с отсасыванием для получения ванадия.

2. Способ по п. 1, отличающийся тем, что ванадийсодержащий раствор на этапе (1) представляет собой раствор, содержащий ванадат, метаванадат или пированадат.

3. Способ по п. 1, отличающийся тем, что соль металла на этапе (1) включает один или несколько хлоридов/гипохлоритов металла, состав из сульфата металла, состав из нитрата металла, состав из карбоната металла и состав из ацетата металла.

4. Способ по п. 1, отличающийся тем, что ионы металла в растворе после добавления соли металла на этапе (1) имеют конечную концентрацию в диапазоне от 10 ммоль до 1 моль.

5. Способ по п. 1, отличающийся тем, что полимерный электрет на этапе (2) включает одно или несколько соединений полиметилметакрилата, поликарбоната, полипропилена, политетрафторэтилена, сополимера тетрафторэтилен-перфторпропилена, парафина, твердого каучука и углеводорода.

6. Способ по п. 1, отличающийся тем, что при перемешивании раствора на этапе (2) используют внешний источник возбуждения.

7. Способ по п. 6, отличающийся тем, что источник возбуждения включает один элемент из числа световой волны, ультразвуковой волны, микроволны и магнитного поля.

8. Способ по п. 7, отличающийся тем, что частота ультразвука составляет от 40 до 80 кГц, когда источник возбуждения представлен ультразвуковой волной.

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ РАСТВОРОВ | 2003 |

|

RU2248407C1 |

| WO 2021155441 A1, 12.08.2021 | |||

| ПРИСПОСОБЛЕНИЕ К ТРЕНОГЕ ДЛЯ ВЕРТИКАЛЬНОЙ УСТАНОВКИ ГЕОДЕЗИЧЕСКИХ ИНСТРУМЕНТОВ | 1926 |

|

SU5985A1 |

| Способ получения низкокремнистого пентоксида ванадия из раствора, содержащего ванадий, хром и кремний | 2014 |

|

RU2645535C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЯТИОКИСИ ВАНАДИЯ | 0 |

|

SU281441A1 |

| US 4536374 A1, 20.08.1985 | |||

| US 4640823 A1, 03.02.1987. | |||

Авторы

Даты

2025-04-28—Публикация

2024-01-29—Подача