Изобретение относится к области металлургии, в частности к способам получения ванадия из шлака и других ванадийсодержащих материалов, и может быть использовано при производстве ванадиевой продукции.

Известны способы: (патент ФРГ N 2219251, кл. 12п 31/00) получения ванадия из шлаков и других ванадийсодержащих материалов путем окислительного обжига их с реакционно-способными добавками, например, со щелочными при температуре 800-1300oC, водном выщелачиванием огарка с получением нейтральных или слабощелочных растворов, осаждением кремниевой кислоты соединениями алюминия (окисью, гидроокисью, сульфатом, хлоридом, квасцами), с получением нерастворимых соединений алюминия, отделения их от раствора и осаждения из раствора ванадия в виде ванадата аммония с последующим переводом путем прокалки его в Y2O5.

Способ извлечения соединений урана и ванадия из кислого раствора (патент США N 2749211, кл. 23-14, 5 от 19.11.32) путем кислотного выщелачивания уранового сырья с переводом урана и ванадия в раствор, осаждения из раствора ванадия ионами железа в виде FeYO4 в присутствии окислителей при поддержании pH 2,3-3,5 содой или аммиаком, отделения осадка, очистки горячего раствора от примесей фосфора, кремния и мышьяка введением соединений алюминия при нейтрализации содой, отделения осадка и осаждения из раствора диаурата натрия.

Способ извлечения ванадия (патент США N 3227515, кл. 23-14,5 от 20.08.1962) путем карбонатного выщелачивания руды, содержащей ванадий и уран, осаждения из щелоков уранового "желтого кека", обжига "кека" с щелочными солями, выщелачивания спека водой с получением щелочных растворов, обработки раствора сульфатом алюминия для коагуляции SiO2, отделения осадка, подкисления раствора до pH 6,0-6,8 для осаждения урана; затем добавления сульфата аммония для получения его метаванадата.

Способ извлечения ванадия (патент США N 3257164 кл 23-12 от 21.07.1961) путем водного выщелачивания "желтого ураносодержащего кека" с получением щелочного раствора, содержащего ванадат натрия, удаления и раствора SiO2 введением сульфата цинка, аммония, магния, меди, или железа, при поддержании pH среды 8-9,5 в количестве 1 г/л по соли в растворе и извлечения ванадия из раствора ионным обменом.

Все перечисленные способы извлечения ванадия в раствор многооперационны и сложны в аппаратурном оформлении.

Известны способы извлечения ванадия из шлаков и других ванадийсодержащих материалов путем обжига их в окислительной атмосфере с различными реакционными добавками, последующего выщелачивания, образовавшихся ванадатов и гидролиза (см. химия и технология ванадиевых соединений, "материалы Первого Всесоюзного совещания по химии, технологии и применению соединений ванадия". Пермь 1972).

Известно, за рубежом шлаки ЮАР, в основном, обжигают с содой, например в ФРГ, Голландии, Люксембурге, Австрии, ЧССР, Китае.

В российской Федерации существуют два способа извлечения ванадия - содовый и известковый.

По содовой технологии организовано извлечение ванадия на Чусовском металлургическом заводе, а по известковой в АООТ "Ванадий-Тулачермет". Сущность содовой технологии принятой в РФ, мало отличается от зарубежной. На ЧусМЗ процесс осуществляют следующим образом: Конверторный ванадиевый шлак измельчают до фракции минус 0,15 мм в мельнице сухого помола, выделяют металловключения и смешивания с содой в количестве 8-10% вес. и подают на окислительный обжиг. Оптимальная температура обжига 730-780oC. Вскрытие ванадия для водного выщелачивания составляет 60-70% а общее вскрытие не превышает 88-92%

Извлечение ванадия ведут активно в реакторах водой, а затем проводят две стадии активного кислотного доизвлечения. Первую стадию кислотного выщелачивания ведут в агитаторах (мешалках) 4,5-6%-ной серной кислотой при температуре 60-70oC и Т:Ж 1:4 -1:5, вторую стадию проводят 4,5-8% кислотой при Т:Ж 1:2,5 1:3,5. При этом сквозное извлечение не превышает 67-70% Осаждение ванадия из растворов ведут гидролизом при pH 1,6-1,7 и температуре 97-100oC.

Недостатки способа: 1. Загрязнение водного бассейна соединениями натрия, что исключает возможность создания оборотного цикла. Очистка сливных вод от соединений натрия сложнейшая технологическая и экономическая задача. Все кто использует этот принцип вынуждены сливать воды в природные водные бассейны, рек и т.д.

2. Низкое качество технической пятиокиси ванадия.

3. Низкое извлечение.

4. Сухое измельчение шлака и применение соды на обжиге сильно усложняет санитарные условия и снижает извлечение ванадия.

За рубежом проводят только одно водное выщелачивание, а гидролиз осуществляют в присутствии солей аммония. Это позволяет улучшить качество продукта, однако все остальные недостатки присущи и зарубежной содовой технологии. Кроме того, ванадий вскрытий для кислотного доизвлечения способен перерастворяться в отвалах и мигрировать. Сущность известковой технологии изложена в "Технологической инструкции ТИ-127-Ф-06-94. Производство технической пятиокиси ванадия. АООТ "Ванадий-Тулачермет" г. Тула, 1994", по которой отношение CaO/Y2O5 в шихте поддерживают в пределах 0,25-0,45, обжиг шихты производят во вращающейся печи, поддерживая температуру по зонам печи в следующих пределах:

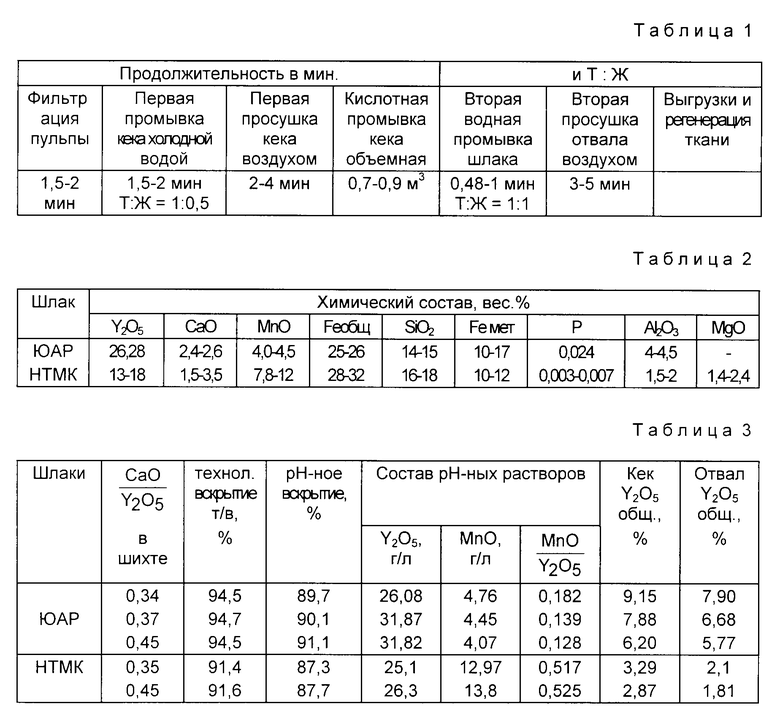

в первой зоне (на выходе огарка из печи) 800-860oC, четвертой зоне 680-730oC, пятой зоне 500-550oC и в зоне загрузки 250-310oC. Выщелачивание ванадия из огарка ведут в два этапа, вначале проводят активное слабокислотное выщелачивание, а затем доизвлекают ванадий пассивно на фильтре ФПАКМ-25М, промывая как более крепким раствором серной кислоты. Слабокислотное выщелачивание проводят в пять стадий: первую стадию ведут при температуре 25-40oC и pH 4,5-5,0; вторую при температуре 40-48oC и pH 3,6-4,2; третью при температуре 48-52 и pH 2,9-3,4; четвертую при температуре 52-59oC и pH 2,7-3, и пятая стадия завершается при температуре 59-65 и pH 2,5-2,7. Затем пульпу фильтруют на фильтрах ФПАКМ-25, промывают водой, сушат воздухом, проводят пассивное кислотное доизвлечение ванадия из кека 3,5-4,0% серной кислотой, промывают и сушат отвальный шлам. Технологические операции приведены в циклограмме (табл. 1).

Гидролитическое выделение ванадия ведут из смешанных растворов при pH 1,45-1,55 и температуре 98-100oC. Получают гидратированную техническую пятиокись, которую затем плавят и гранулируют. Сливную воду с pH 1,6-1,8 и содержанием ванадия 0,2-0,6 г/л (Y2O5) нейтрализуют известковым молоком до pH 7,5-9,5 и вместе со шламом отправляют в шламонакопитель, где происходит разделение твердого и жидкого, при этом вода направляется в оборот.

Таким образом реализуется замкнутый цикл водоснабжения. Преимущества способа.

1. Реализация экономичного оборотного цикла вод.

2. Высокое вскрытие ванадия и качество продукта.

3. Применение мокрого помола и использование известняка исключается, загрязнение воздушной среды пылью шлака и соды.

В связи с этим в АООТ "Ванадий-Тулачермет" поступило предложение из ЮАР о возможности использования нашей технологии для переработки шлака этой страны. Это вызвано тем, что содовая технология не может быть использована в ЮАР из-за весьма ограниченных водных ресурсов. В связи с этим известково -сернокислотная технология взята в качестве прототипа, технологические параметры которой изложены выше.

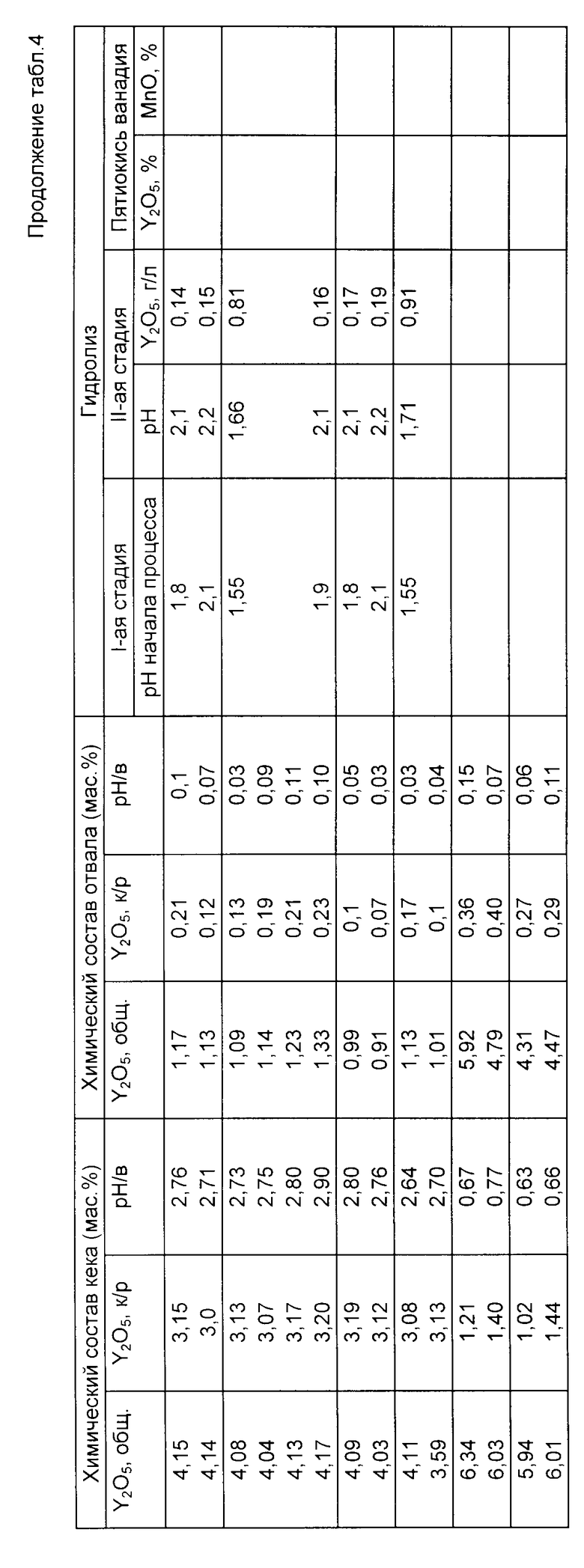

Шлак ЮАР имеет состав, данный в табл. 2.

В отличие от шлака НТМК, шлак ЮАР содержит в 1,4-1,8 раза больше Y2O5, в 1,8-2,5 раза меньше марганца, больше железа, кремния. По остальным элементам шлаки близки.

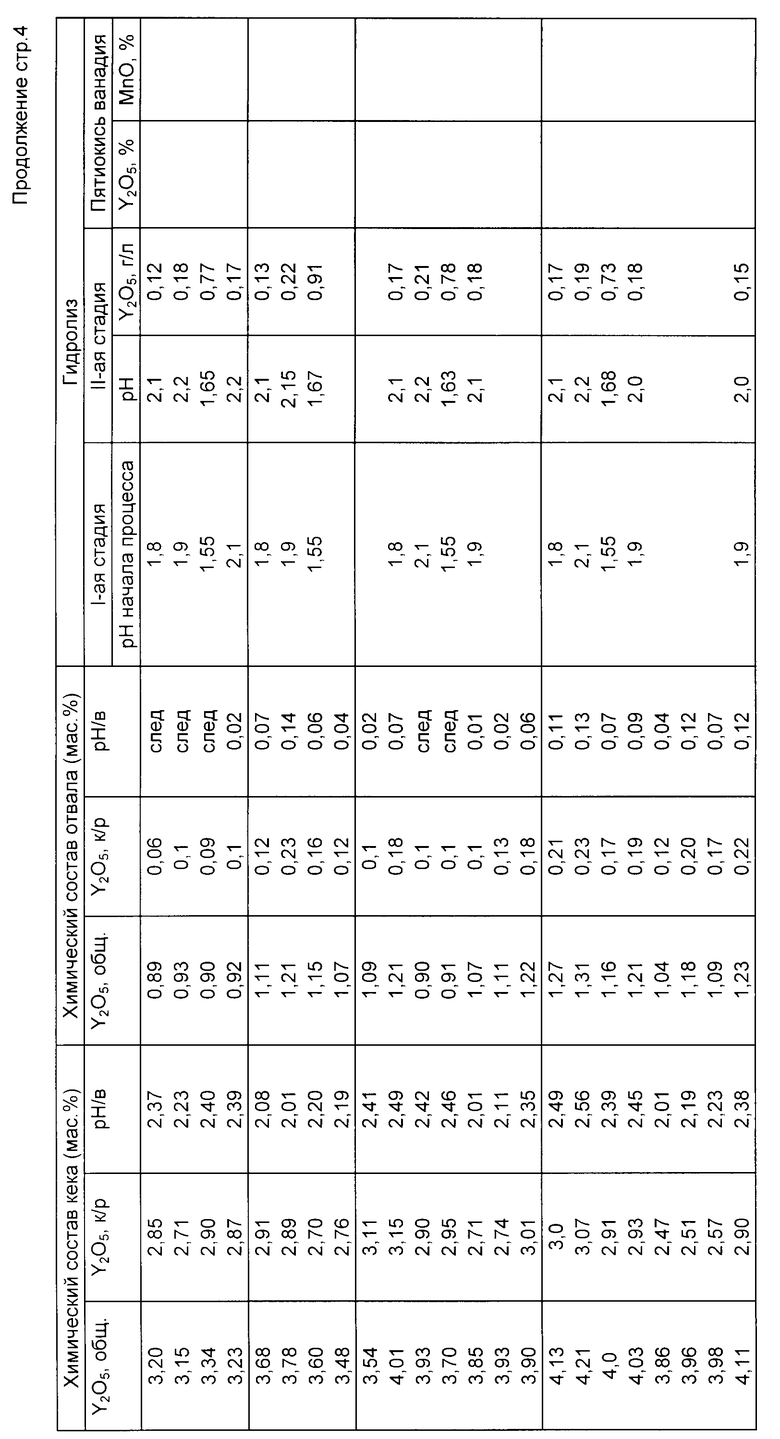

Однако попытка полностью перенести технологию АООТ "Ванадий-Тулачермет", используемую для переработки шлака НТМК на шлак ЮАР не дало положительных результатов (табл. 3.)

Расчеты показывают, что при таком содержании общего ванадия в отвалах экономически нецелесообразно перерабатывать шлаки ЮАР по технологии АООТ "Ванадий-Тулачермет". Кроме того, проблема осложняется тем, что высокое содержание в отвальном шламе слаборастворимых форм ванадия технически сильно усложняет проблему захоронения отвалов. Гидролитическое выделение ванадия из растворов с отношением MnO/Y2O5 0,12 02 также проблематично, в режиме АООТ "Ванадий-Тулачермет" в виду высокого остаточного содержания Y2O5 в сливе (1,5 2,0 г/л).

Известно, что присутствие оксида марганца в шлаке существенно влияет на вскрытие, выщелачивание и гидролиз.

Установлено, что при окислительном обжиге шлака НТМК в огарке получают в основном три фазы R2O3 фазы, стекло и сложный пированадат. Стекло в основном состоит из SiO2 95 97% R2O3 фаза это Fe2O3 65 80% остальное Cr+3, Al+3, Ti+4 и т. д. Сложный пированадат в основном представлен тремя элементами Ca+2, Mn+2 и Y+5 и имеет структурную формулу вида (CaxMn1-x)2Y2O7(I) т.е. сложного пированадата марганца и кальция.

Остальные примеси (Fe+3, Cr+3, Al+3) представлены 2 5% и являются ограниченными твердыми растворами в пированадате. Показано, что чем выше в пированадате Ca+2, тем выше скорость растворения соединения в слабокислой среде (pH 2,5-2,7). Однако чем меньше Mn+2 в пированадате, тем менее устойчивы растворы при pH 2,5 2,7. При отношении CaO/Y2O5 (для вводимого CaO) в шихте равном 0,25 0,45 и стабильном отношении MnO к Y2O5 в шлаке НТМК равном 0,45 ± 0,05 коэффициент X становится равным 0,45 ±0,05, а структурная формула принимает вид (Ca0,45±0,05•Mn0,55±0,05)2 Y2O7. При этом, вскрытие шлака достигает максимальной величины, при высокой скорости растворения и полноте извлечения ванадия. Уменьшение отношения MnO к Y2O5 менее чем 0,45 ±0,05 приводит, при том же отношении CaO/Y2O5, к снижению вскрытия и полноты извлечения ванадия. Поэтому попытка переработки шлака ЮАР по технологии АООТ "Ванадий-Тулачермет" неэффективна.

В слабокислых растворах при переработке шлаков НТМК отношение MnO/Y2O5 равно 0,50 ± 0,05. Гидролитическое выделение ванадия из них происходит при pH 1,45 1,55 и температуре 98 100oC. При этом в сливных водах содержание ванадия колеблется от 0,2 до 0,4 г/л по Y2O5. Повышение или понижение pH или снижение температуры приводит к увеличению потерь весьма до весьма значительных величин (на каждые ± 0,10 pH и 2 3o до 0,5 1,0 г/л Y2O5).

В шлаках ЮАР отношение MnO к Y2O5 составляет 0,10 0,2 ± 0,05. Поэтому переработка таких шлаков по технологии АООТ "Ванадий-Тулачермет" невозможна.

Технической задачей предлагаемого изобретения является создание процесса V-шлаков ЮАР по известково-сернокислотной схеме, которая позволяет использовать в обороте отработанные технологические растворы.

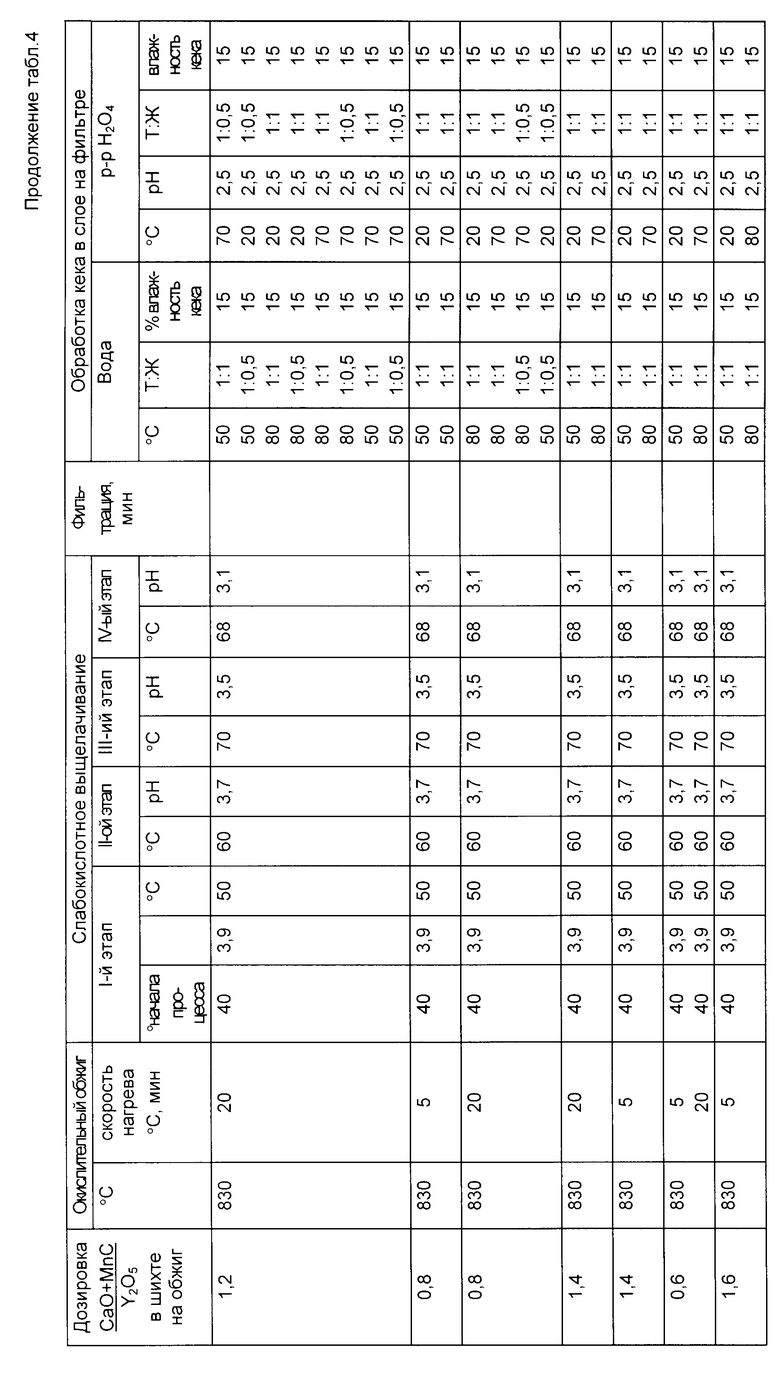

Технический результат достигается тем, что в известном способе извлечения ванадия из шлаков, включающем подготовку шлака и реагентной добавки (известняка), их дозировку, окислительный обжиг шихты, слабокислотное выщелачивание огарка, фильтрацию пульпы, промывку кека и его просушку, кислотное доизвлечение ванадия из кека, водную промывку и просушку отвального шлама, гидролитическое осаждение пентаоксида диванадия из растворов в качестве исходного сырья используют шлаки ЮАР при дозировке V-шлака ЮАР и известняка отношение суммы оксидов кальция и марганца к пентаоксиду диванадия в шихте берут равным 0,8 1,4, а температуру шихты при обжиге постепенно увеличивают с 20 100oC до 830 870oC со скоростью 5 20 град/мин, слабокислотное выщелачивание проводят в четыре этапа первый этап проводят при температуре 50oC ± 5oC и pH 3,9 ± 0,2, причем подачу серной кислоты начинают при температуре 40± 5oC; второй этап осуществляют при температуре 60± 5oC и pH 3,7± 0,2; третий этап ведут при температуре 70±5oC и pH 3,5 ±0,2, а завершают процесс при температуре 68 ±3oC и pH 3,1±0,2; промывку кека проводят в две стадии сначала как промывают горячей водой с температурой 50 80oC и Т:Ж 1:0,5- 1:1, затем раствором серной кислоты с pH 2,5±0,1; температурой 20 70oC и Т:Ж 1: 0,5 1: 1; причем каждой стадии промывки кека предшествует его отжим, или просушка до остаточной влажности 5 20% гидролитическое осаждение пентаоксида диванадия из растворов проводят в две стадии на первой стадии гидролиз ведут при pH 1,8±0,1 и температуре 95 97oC, а завершают процесс при pH 2,1±0,1 и температуре 93-95oC.

Осуществление предложенного способа позволяет эффективно и экологически безопасно использовать новое ванадийсодержащее сырье, с высокой степенью извлечения ценного компонента.

Кроме того, предложенный регламент позволяет использовать в обороте отработанные технологические растворы. Предложенный технологический регламент переработки ванадиевых шлаков ЮАР отработан в лабораторных условиях и проверен в промышленных.

Согласно структурной формуле (Cax • Mn1-x)2Y2O7 ванадий и марганец взаимозаменяемы. Расчеты показали, что в интервале отношение суммы оксидов кальция и марганца к пентаоксиду диванадия 0,8 1,4 X колеблется в пределе 0,5 0,8. При этом достигнуты благоприятные условия для вскрытия ванадия в интервале температур 830 870oC. Понижение и увеличение отношения приводит не только к необходимости увеличения температуры обжига, но к снижению выхода кислоторастворимых форм ванадия. Кроме того, при отношении меньшим 0,8 в пированадат входит железо, что приводит к резкому снижению скорости растворения соединения, более высокому содержанию ванадия в отвале и загрязнения конечного продукта железом.

Скорость нагрева играет существенную роль. Нагрев со скоростью 5 20 град/мин обеспечивает последовательность превращений, при которой обеспечивается минимальное содержание примесей хрома, титана и т.д. При этом в конечном продукте содержание основного компонента составляет 92 95% Y2O5. Слабокислотное выщелачивание проводят в четыре этапа, обеспечивая при этом полноту извлечения ванадия и исключая его высадку. В начале выщелачивание ведут при больших значениях pH и меньших температурах, по той причине, что высокая скорость растворения ванадия требует значительной подачи кислоты, что вызовет местные перегревы и гидролиз ванадия. При малых остаточных концентрациях ванадия в огарке, для обеспечения полноты его извлечения температуру повышают, кислотность увеличивают. Постоянное выщелачивание в интервале pH 3,9± 0,2 и 3,1±1, обеспечивает извлечение всего (pH-вскрытого) ванадия.

Начало выщелачивания при pH выше 3,9 ± 0,2, не дает эффекта и значительно увеличивает общее время выщелачивания. Проведение четвертого этапа при pH менее 3,1±0,2 приводит к потерям ванадия за счет меньшей устойчивости растворов при малых содержаниях оксида марганца в исходном шлаке. (Известно, что устойчивость ванадиевых растворов возрастает с увеличением в них содержания оксида марганца). Установлено, что промывка кека водой без предварительной просушки потребует расхода воды с отношением 1:5-1:10 за счет того, что повышенное содержание гипса приводит к резкому увеличению его влагоемкости (2 3 раза). Предварительная просушка позволяет уменьшить расход воды на первую промывку до Т: Ж 1:0,5-1:1. Последующая промывка раствором серной кислоты с pH 2,5 ±0,1 позволяет не только добрать ванадий отсорбированный на гипсе, но и исключить возможность гидролиза при последующем переходе к стадии кислотного доизвлечения 3,5 4,0-ной H2SO4. Промывка слабокислотным раствором достаточна при Т:Ж 1:0,5-1:1. Установлено, что минимальное содержание слабокислоторастворимых форм ванадия (сравнимых с достигнутых для шлаков НТМК) достигается при остаточной влажности кека после просушки 5 20% Отношение MnO/Y2O5 в растворах выщелачивания при переработке шлака ЮАР составляет 0,1 0,2. Известно, что чем больше в растворе марганца, тем он более устойчив, и поэтому гидролиз ведут при более низких значениях pH. Так для шлаков НТМК отношение MnO/Y2O5 составляет 0,4±0,1, поэтому гидролиз ведут при pH 1,45-1,55. При этом в сливе содержание Y2O5 не превышает 0,3 0,4 г/л.

Для шлаков ЮАР потери ванадия со сливными водами не превышают 0,2 г/л только в интервале pH 1,8 2,1.

Проведение гидролиза в две стадии при температуре 95 97o обеспечивает не только минимальные потери ванадия со сливами, но и значительно улучшает санитарные условия работы за счет резкого уменьшения выделения паров раствора.

Для пояснения предполагаемого изобретения ниже приводится описание, показывающее в качестве примера варианты осуществления способа.

Пример: 5 кг ванадийсодержащего шлака ЮАР измельчили до 0,1 мм, отмагнитили и переработали, согласно предложенному регламента, указанному в табл. 4.

Результаты исследований показали (табл. 4), что использование предложенного технического решения, позволило перерабатывать ванадиевые шлаки ЮАР по известково-сернокислотной технологии с оборотом отработанных технологических растворов и высоким извлечением ценного компонента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1996 |

|

RU2102511C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1997 |

|

RU2118389C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1995 |

|

RU2082795C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1996 |

|

RU2095452C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1993 |

|

RU2041278C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩЕГО СЫРЬЯ | 1998 |

|

RU2148669C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 2000 |

|

RU2169203C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ВАНАДИЙСОДЕРЖАЩЕГО ШЛАКА И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087571C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ КОНВЕРТЕРНОГО ВАНАДИЙСОДЕРЖАЩЕГО ШЛАКА | 1995 |

|

RU2080401C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1999 |

|

RU2162113C1 |

Изобретение относится к способу извлечения ванадия из шлаков, включающему подготовку шлака и известняка, из дозировку, окислительный обжиг шихты, слабокислотное выщелачивание огарка, фильтрацию пульпы, промывку кека и его просушку, кислотное доизвлечение ванадия из кека, водную промывку и просушку отвального шлама, гидролитическое осаждение пентаоксида диванадия из растворов. Сущность: в качестве исходного сырья используют шлаки ЮАР, при дозировке отношения суммы оксидов кальция и марганца к пентаоксиду диванадия в шихте берут равным 0,8-1,41; окислительный обжиг ведут с постепенным увеличением температуры от 20-100oC до 830-870oC со скоростью 5-20 град/мин, слабокислотное выщелачивание осуществляют в четыре этапа: первый этап проводят при температуре 45-55oC и pH 3,7-4,1, причем подачу серной кислоты начинают при температуре 35-45oC, второй этап при температуре 56-65oC и pH 3,5-3,9, третий этап при температуре 65-75oC и pH 3,3-3,7, четвертый этап при температуре 65-71oC и pH 2,9-3,3; промывку кека проводят в две стадии: на первой кек промывают горячей водой с температурой 50-80oC и Т:Ж = 1: 0,5-1,1; на второй - раствором серной кислоты с pH 2,4-2,6 и температурой 20-70oC и Т: Ж = 1:0,5-1:1, причем перед каждой стадией промывки кека его подвергают отжигу или просушке до остаточной влажности 5-20%; гидролитическое осаждение пентаоксида диванадия из растворов проводят в две стадии: на первой pH 1,7-1,9 и температуре 85-97oC, а на второй - при pH 2,0-2,2 и температуре 93-95oC. 4 табл.

Способ извлечения ванадия из шлаков, включающий подготовку шлака и известняка, их дозировку, окислительный обжиг шихты, слабокислотное выщелачивание огарка, фильтрацию пульпы, промывку кека и его просушку, кислотное доизвлечение ванадия из кека, водную промывку и просушку отвального шлама, гидролитическое осаждение пентаоксида диванадия из растворов, отличающийся тем, что в качестве исходного сырья используют шлаки ЮАР, при дозировке отношение суммы оксида кальция и марганца к пентаоксиду диванадия в шихте берут равным 0,8 1,4, окислительный обжиг ведут с постепенным увеличением температуры от 20 100 до 830 870oС со скоростью 5 20 град/мин, слабокислотное выщелачивание осуществляют в четыре этапа, первый этап проводят при 45 55oС и pН 3,7 4,1, причем подачу серной кислоты начинают при 35 45oС, второй этап при 55 65oС и pН 3,5-3,9, третий этап при 65 75oС и pН 3,3 3,7, четвертый этап при 65 - 71oC и pН 2,9 3,3, промывку кека проводят в две стадии, на первой кек промывают горячей водой с температурой 50 80oС и Т:Ж 1: 0,5 1, на второй раствором серной кислоты с pН 2,4-2,6, 20 70oC и Т:Ж 1:0,5 - 1, причем перед каждой стадией промывки кека его подвергают отжиму или просушке до остаточной влажности 5 20% гидролитическое осаждение пентаоксида диванадия из растворов проводят в две стадии: на первой при pН 1,7 1,9 и 95 97oС, а на второй при pН 2,0 2,2 и 93 95oС.

| Способ получения морфия из опия | 1922 |

|

SU127A1 |

| Производство технической пятиокиси ванадия | |||

| АООТ "Ванадий-Тулачермет" | |||

| Прибор для охлаждения жидкостей в зимнее время | 1921 |

|

SU1994A1 |

Авторы

Даты

1997-09-20—Публикация

1995-10-25—Подача