Изобретение относится к электрооборудованию локомотивов и может быть использовано в качестве устройства, задающего по команде машиниста режимы работы силового оборудования. Контроллер управления режимами движения рельсовых тяговых транспортных средств представляет собой групповой коммутационный электромеханический аппарат, предназначенный для формирования сигналов задания тяговых и тормозных усилий систем управления движением рельсовых тяговых транспортных средств. Представленное устройство устанавливается на панели пульта управления расположенного в кабине машиниста железнодорожного транспорта.

Известен контроллер машиниста см. патент РФ № 2337025 от 27.10.2008. Данное устройство состоит из основания, на котором закреплены две продольные рейки и четыре поперечные рамы, между которыми закреплены главный кулачковый вал, выполняющий функцию управления тягой и торможением, и реверсивный кулачковый вал, выполняющий функцию изменения направления движения. Каждый вал снабжён рукояткой управления и соответствующей группой кулачковых контакторов. Валы расположены соосно. Реверсивный вал выполнен внутри полым и через него проходит (насквозь) главный кулачковый вал, на каждый конец которого насажен диск, с боковой стороны которого имеется сквозное отверстие с резьбой и глухое отверстие без резьбы, расположенные друг к другу под углом. В отверстие с резьбой с противоположных сторон закручены винты, служащие для фиксации диска на концах главного кулачкового вала. В глухое отверстие диска вставлена пружина, создающая момент трения. На плоскости каждого диска имеется штифт, который своим концом входит в паз рычага, насаженного на ось каждого потенциометра, служащего задатчиком усилия тяги или торможения и закреплённого на нём с помощью гайки. Потенциометры закреплены на кронштейнах, которые крепятся с помощью винтов к поперечным рамам контроллера. Потенциометр на одном конце главного кулачкового вала контроллера является задатчиком усилия в режиме тяги, а потенциометр на другом конце главного вала является задатчиком усилия в режиме торможения.

Недостатками данного устройства являются сложность конструкции и недостаточная надёжность ввиду механического износа скользящих контактов потенциометров.

Наиболее близким источником является патент РФ №118116 от 10.07.2012, в котором раскрыт блок задатчика позиций бесконтактного контроллера машиниста, состоящий из корпуса с размещенными в нем механизмом фиксации позиций главной рукоятки с упругим фиксирующим и опорным элементами, механизмом фиксации позиций реверсивной рукоятки, датчиками позиций выступающих из кожуха главной и реверсивной рукояток, связанных между собой механизмом взаимной блокировки рукояток, отличающийся тем, что механизм фиксации позиций главной рукоятки содержит, по меньшей мере, один дополнительный упругий фиксирующий элемент, опорный элемент выполнен с дополнительными углублениями, а общее количество и расположение углублений соответствует количеству и расположению позиций главной рукоятки.

Недостатками данного устройства являются сложность конструкции и большие габаритные размеры.

Предлагаемое техническое решение призвано решить вышеуказанные недостатки.

Задачей изобретения является создание контроллера управления режимами движения рельсовых тяговых транспортных средств, конструкция которого обеспечивает реализацию работы различных схем управления движением с возможностью резервирования цепей управления, компактность и минимальные габаритные размеры, упрощённое изготовление и монтаж, комфортное управление, высокую надёжность и ремонтопригодность устройства в эксплуатации.

Технический результат достигается тем, что контроллер управления режимами движения рельсовых тяговых транспортных средств, характеризующийся наличием каркаса, вала, дискового коромысла, монтажной рамки, крышки, рукоятки управления, исполнительного механизма и стопорного механизма (механизма фиксации положений) отличающийся тем, что включает:

- каркас, состоящий из корпуса, выполненного в виде двух соединённых на расстоянии друг от друга через шестигранные стойки пластин с установленными на него кронштейнами крепления контакторных элементов и монтажной рамкой, причём в составные части каркаса запрессованы резьбовые втулки для крепления деталей механизма и втулки подшипников скольжения;

- шестигранный вал, установленный с помощью переходных втулок в подшипниках скольжения, которые закреплены в пластинах корпуса;

- дисковое коромысло, закреплённое на шестигранном валу в его центральной части и расположенное между пластинами корпуса;

- монтажную рамку, ограничивающую ход коромысла и перемещение рукоятки управления за пределы её крайних рабочих положений за счёт имеющихся фасонных отверстий в поперечных относительно корпуса стенках, а также обеспечивающую дополнительную жёсткость конструкции;

- защитно-декоративную крышку оригинальной формы с плоским основанием и полуцилиндрическим выступом, которая устанавливается сверху на монтажную рамку каркаса и имеет маркировку рабочих положений рукоятки управления, причём в крышке выполнено фасонное отверстие, для размещения дискового коромысла обеспечивающее его работу при минимальном зазоре в соединении;

- рукоятку управления, закреплённую посредством шпильки, вкручиваемой резьбовой частью в отверстие обода дискового коромысла, с оригинальной ручкой симметричной Т-образной криволинейной формы, причём ручка крепится к шпильке с помощью шестигранной закладной втулки с внутренними шлицами посредством мелкошлицевого соединения;

- исполнительный механизм устройства, представленный кодирующими дисками одинаковой толщины, внешним диаметром, монтажным и технологическими отверстиями, установленными на валу, но принципиально отличающимися друг от друга геометрически вырезанными криволинейными участками в форме радиальных впадин по периметру внешнего контура;

- стопорный механизм, представленный в виде подпружиненного рычага, установленного на оси, смонтированной в пластине корпуса, который прижимает ролик, закреплённый на конце рычага к рабочему контуру дискового коромысла;

При этом для осуществления работы устройства, по меньшей мере, на одной выступающей за габарит корпуса части шестигранного вала, должен быть установлен как минимум один кодирующий диск;

Для каждого кодирующего диска, установлены два контакторных элемента, которые расположены симметрично V-образно относительно шестигранного вала механизма, таким образом, что они имеют возможность одновременно контактировать с одним кодирующим диском. При этом для осуществления работы устройства для каждого кодирующего диска механизма должен быть установлен как минимум один контакторный элемент. Контакторные элементы закреплены на П-образных кронштейнах, по боковым сторонам корпуса;

Для равномерного распределения передаваемых усилий в деталях механизма соответствующего нормальной работе устройства предпочтительно, чтобы количество установленных с каждой стороны корпуса кодирующих дисков и контакторных элементов было одинаковым или различалось не более чем на одну единицу, например с одной стороны два , а с другой три кодирующих диска и соответственно по два контакторных элемента на каждый диск для использования максимального количества возможных комбинаций согласно реализуемой диаграмме коммутаций электрических цепей.

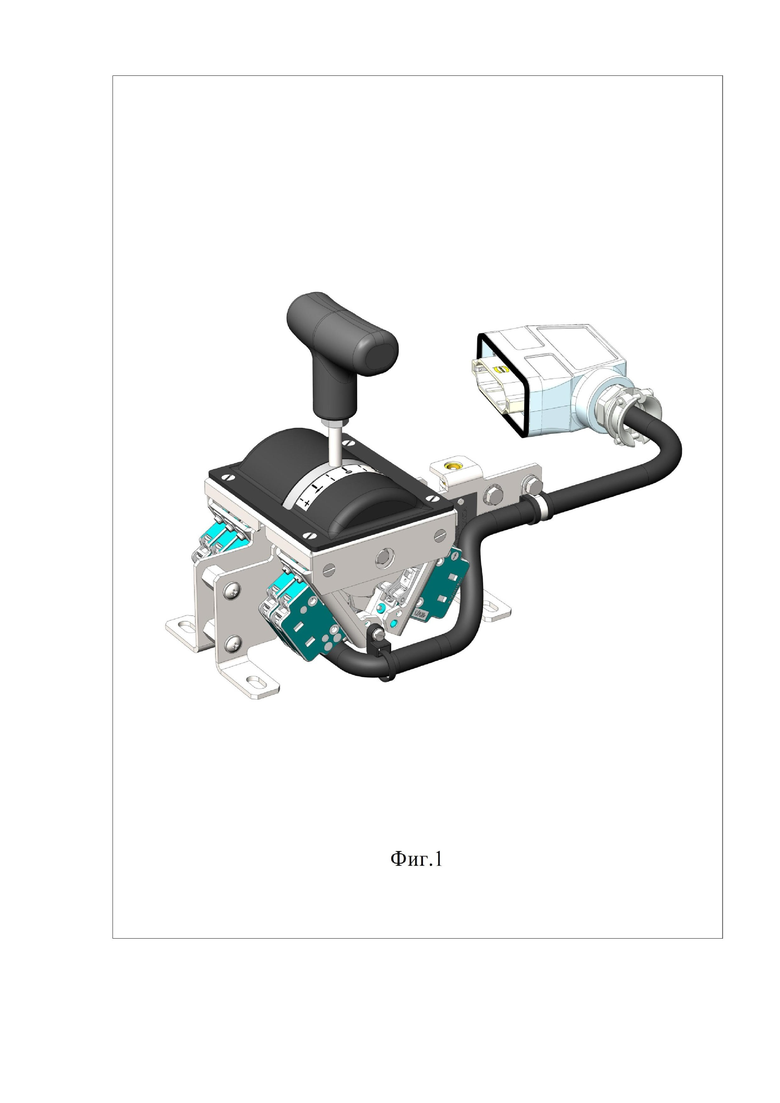

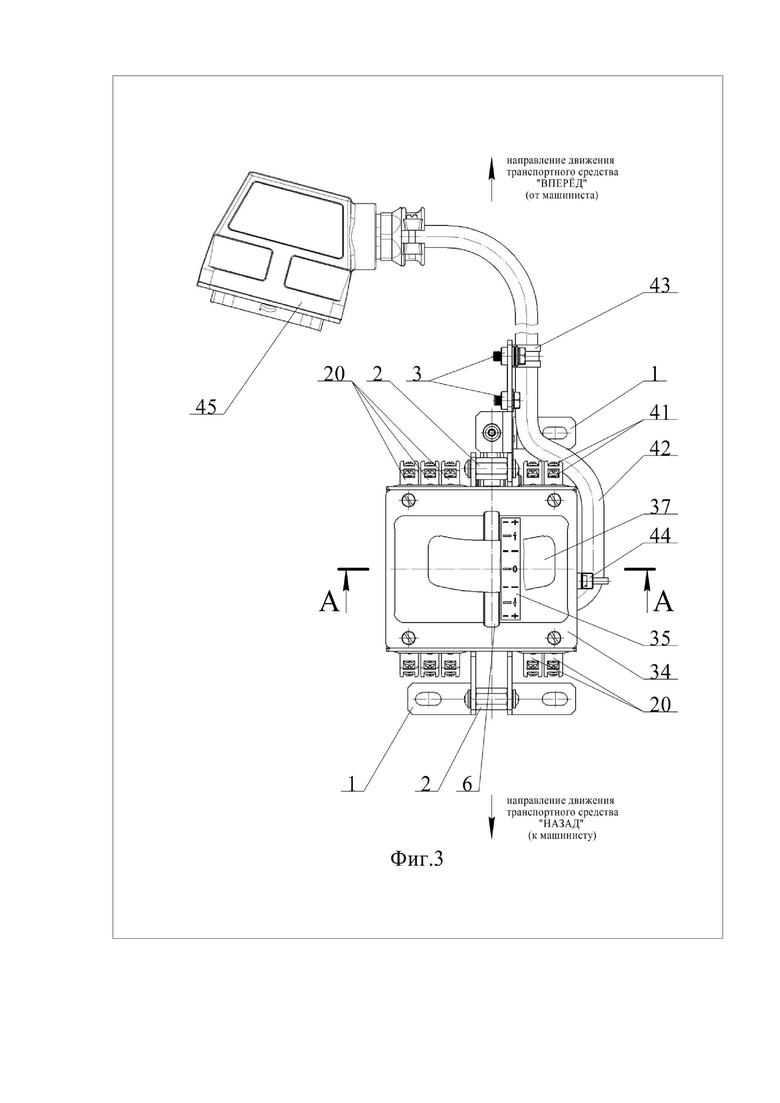

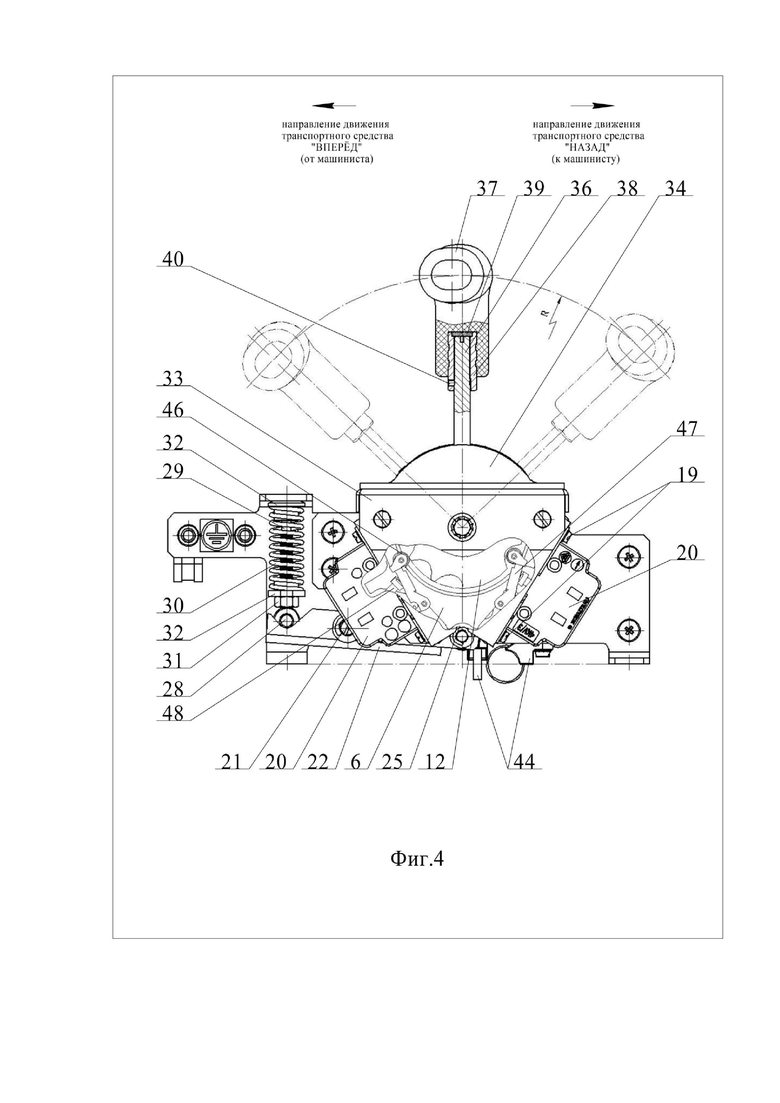

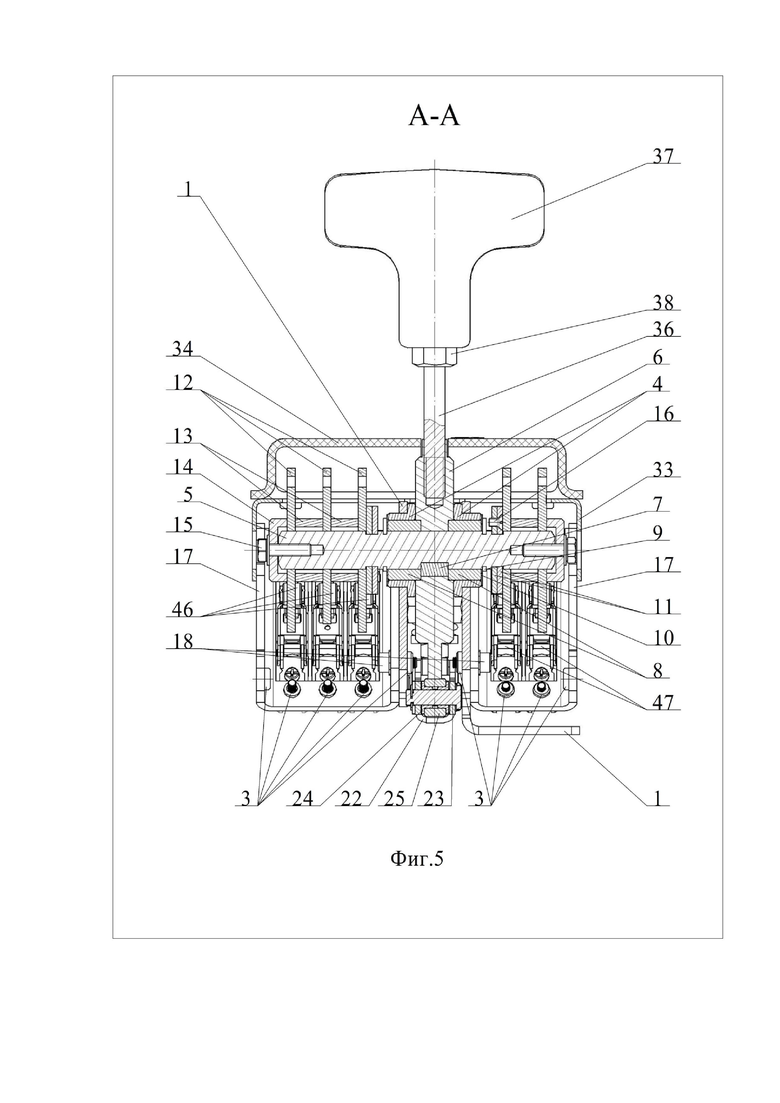

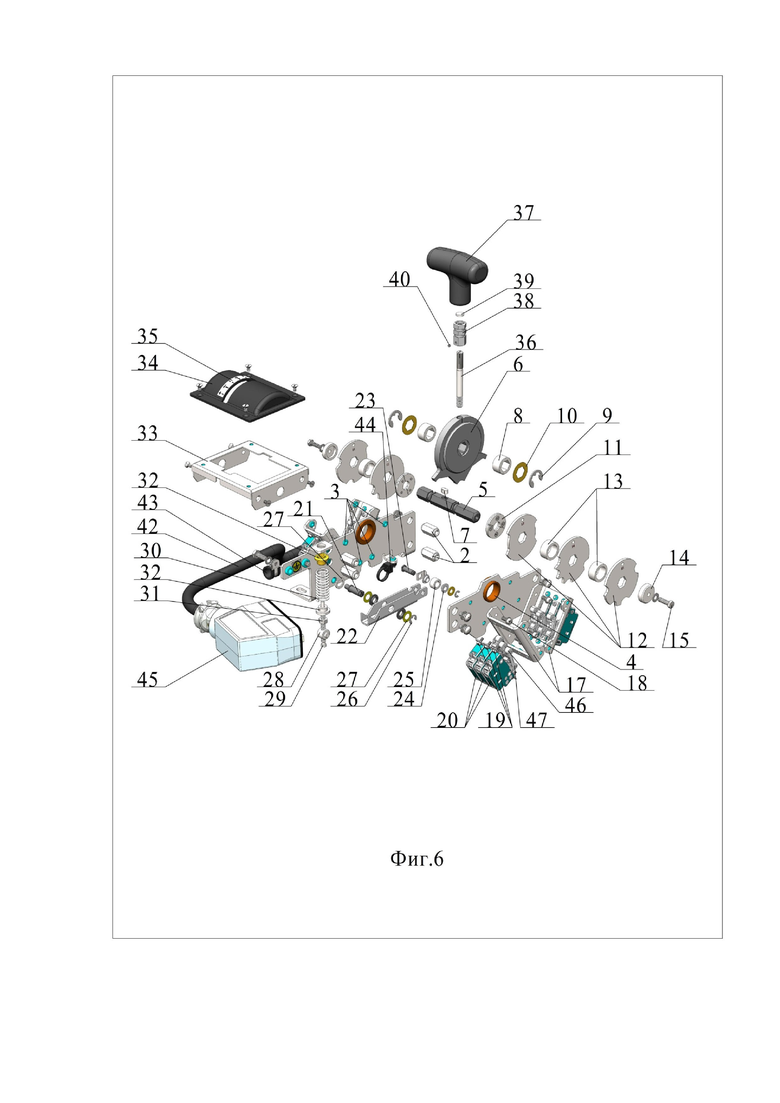

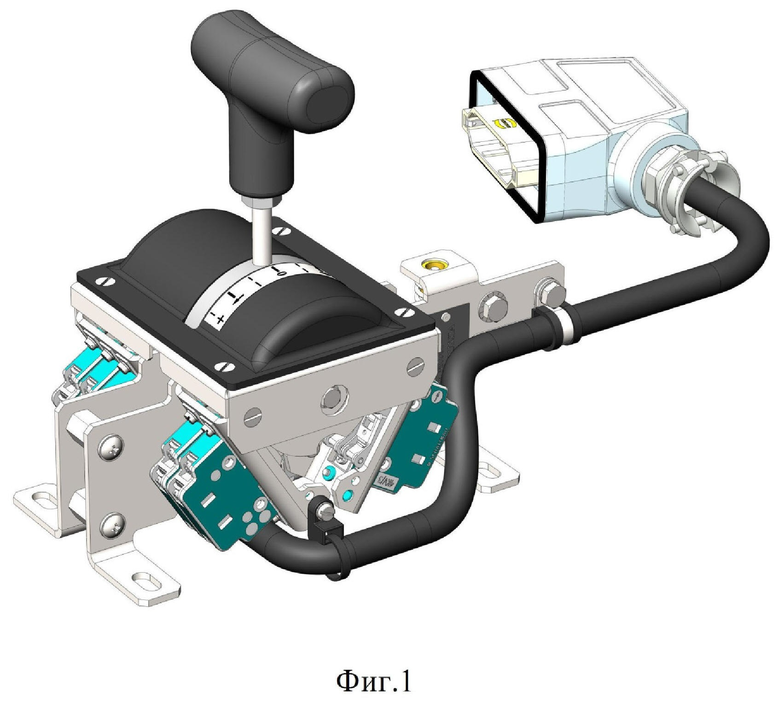

Сущность заявленного изобретения поясняется изображениями и чертежами Фиг.1-6.

Краткое описание изображений и чертежей:

Фиг. 1 - Вид изобретения сзади и справа (относительно установочного

положения устройства и направления движения локомотива);

Фиг. 2 - Вид изобретения слева и спереди (относительно установочного

положения устройства и направления движения локомотива);

Фиг. 3 - Вид изобретения сверху (по направлению движения локомотива);

Фиг. 4 - Вид изобретения слева повёрнутый на 90° (жгут проводов с

разъёмом условно не показаны);

Фиг. 5 - Разрез А-А (жгут проводов с разъёмом условно не показаны).

Фиг. 6 - Вид изобретения в разобранном состоянии.

На фигурах позициями обозначены следующие составные части устройства:

1 – гнутая пластина;

2 – шестигранная дистанционная стойка;

3 – резьбовая втулка;

4 – втулка подшипника скольжения;

5 – шестигранный вал;

6 – дисковое коромысло;

7 – призматическая шпонка;

8 – переходная втулка (вкладыш);

9 – стопорные шайбы вала;

10 – регулировочная шайба;

11 – блокировочное кольцо;

12 – кодирующий диск;

13 – дистанционное кольцо;

14 – упорная шайба;

15 – болт;

16 – винт с потайной головкой;

17 – кронштейн крепления контакторных элементов;

18 – винт с внутренним шестигранником;

19 – винт крепления контакторных элементов;

20 – контакторные элементы;

21 – ось стопорного механизма;

22 – рычаг привода стопорного механизма;

23 – ось ролика стопорного механизма;

24 – пластмассовая втулка стопорного механизма;

25 – ролик стопорного механизма;

26 – стопорные шайбы фиксации рычага и ролика;

27 – прокладочные шайбы;

28 – упор толкателя стопорного механизма;

29 – шток толкателя стопорного механизма;

30 – пружина толкателя стопорного механизма;

31 – контргайка;

32 – направляющие чашки пружины;

33 – монтажная рамка;

34 – защитно-декоративная крышка;

35 – маркировка рабочих положений (позиций) рукоятки управления ;

36 – шпилька;

37 – пластмассовая ручка;

38 – шестигранная втулка;

39 – заглушка;

40 – установочный винт;

41 – винтовые клеммы контакторных элементов;

42 – провода, объединенные в единый гибкий жгут;

43 – хомут;

44 – кабельные стяжки;

45 – разъём гибкого жгута проводов;

46 – вращающийся ролик прижимного механизма контактора;

47 – подпружиненные рычаги прижимного механизма контактора;

48 – толкатели прижимного механизма контактора.

Изобретение (Фиг.1,2) представляет собой конструкцию в виде многопозиционного дискового механизма с ручным управлением, смонтированным на металлическом каркасе, который при перемещении рукоятки привода воздействует на контакторные элементы и в определённой последовательности включает и отключает цепи управления электрических аппаратов.

Каркас прибора стальной, разборный состоит из корпуса, кронштейнов крепления контакторных элементов и монтажной рамки. Корпус выполнен из двух гнутых металлических пластин (1) (Фиг.3,5) соединённых между собой винтами через шестигранные дистанционные стойки (2). В составные части каркаса запрессованы стальные резьбовые втулки (3) (Фиг.3,5,6) для крепления деталей и сборочных единиц механизма, а также втулки подшипников скольжения из антифрикционного материала (4). Между пластинами корпуса (Фиг.5,6) на стальном шестигранном вале (5) жёстко закреплено металлическое дисковое коромысло (6), посредством призматической шпонки (7). Переходные втулки (8) используются в качестве вкладышей подшипников скольжения, обеспечивающие вращение вала. Положение вала в осевом направлении зафиксировано с двух сторон плоскими стопорными шайбами (9) . Отклонения размеров корпусных деталей компенсируется применением плоских регулировочных шайб из антифрикционного материала (10). На каждую выступающую из корпуса часть вала устанавливается последовательно блокировочное кольцо (11) и кодирующие диски (12) разделённые дистанционными кольцами (13). С торцов детали поджаты специальными упорными шайбами (14) закреплёнными с помощью болтов (15) вкрученных в резьбовые отверстия вала. Разъёмное металлическое блокировочное кольцо оригинальной конструкции (11) состоит из двух одинаковых взаимозаменяемых пар плоских стальных пластин в форме «веерного секторного полукольца» с резьбовыми и гладкими отверстиями под крепёж. Полукольца (Фиг.5,6) устанавливаются в проточки вала и фиксируются между собой винтами с потайной головкой (16). Кодирующие диски (12) (Фиг.4-6) могут быть выполнены из листовой стали или полимерных материалов, имеют вид плоского круга с центральным сквозным посадочным отверстием и вырезанными криволинейными участками в форме радиальных впадин по периметру внешнего контура, промаркированы и имеют технологические отверстия для изготовления, правильного ориентирования при установке и измерения прикладываемого усилия для работы механизма в процессе производства изделия и ремонта. К корпусу крепятся кронштейны крепления контакторных элементов П-образной формы (17) (Фиг.5,6) с помощью винтов с внутренним шестигранником (18), затяжка которых осуществляется через соосно расположенные технологические отверстия в противоположных отгибах полки. Указанные кронштейны взаимозаменяемые с соседними и имеют симметричное V-образное расположение относительно вала, благодаря чему обеспечиваются простота конструкции и минимальные габаритные размеры устройства. К кронштейнам (17) винтами (19) крепятся контакторные элементы (20) (Фиг.3,4,6). В качестве контакторного элемента использован универсальный двухконтурный переключатель мгновенного действия с приводным роликовым рычагом, принудительным размыканием и самоочищающимися двойными контактами позволяющий обеспечить работу внешних электрических цепей. Каждый переключатель имеет две группы контактов: одна группа с нормально замкнутыми контактами; вторая - с нормально разомкнутыми. В использованном переключателе механически объединённые и при этом гальванически развязанные контактные мостики позволяют одновременно коммутировать два контура с различными электрическими параметрами. Механизм мгновенного действия обеспечивает стабильно высокую скорость коммутации, так как скорость переключения не зависит от скорости движения приводного элемента.

В корпусе между пластинами (Фиг.4-6) на оси (21) c помощью пластмассовых втулок используемых в качестве подшипников скольжения, установлен металлический рычаг (22) привода стопорного механизма. В рычаге (Фиг.4-6) на оси (23) через пластмассовые втулки (24), закреплён вращающийся ролик (25), который обкатывается по внешнему криволинейному контуру коромысла (6), имеющего участки, в форме сферических выемок фиксируя его с помощью подпружиненного толкателя. Фиксация рычага и ролика на осях осуществляется плоскими стопорными шайбами (26) (Фиг.6), используя при этом прокладочные шайбы из антифрикционного материала (27) для регулировки зазоров в соединениях. Толкатель (Фиг.4,6) стальной, разборный состоит из ступенчатого цилиндрического упора (28) и резьбового штока (29). Усилие, передаваемое толкателем на рычаг, обеспечивается пружиной сжатия (30) и регулируется контргайкой (31). Приводная пружина установлена в направляющих чашках (32) корпуса и толкателя.

К верхним резьбовым отверстиям кронштейнов крепления контакторных элементов крепится монтажная рамка (33) (Фиг.4-6), которая обеспечивает дополнительную жёсткость конструкции, а также ограничивает ход коромысла и перемещение рукоятки управления за пределы крайних рабочих положений (позиций) за счёт имеющихся фасонных отверстий в поперечных относительно корпуса стенках. Сверху к рамке винтами с потайной головкой приворачивается защитно-декоративная крышка (34) (Фиг.3-6). В крышке выполнено фасонное отверстие для размещения дискового коромысла, обеспечивающее его работу при минимальном зазоре в соединении. На крышку нанесена маркировка рабочих положений (позиций) (35) рукоятки управления.

Рукоятка ручного привода механизма (Фиг.4-6) устанавливается в резьбовое отверстие обода дискового коромысла, разборная состоит из металлической шпильки (36) и пластмассовой ручки (37) с закладной внутрь стальной шестигранной втулкой (38) с внутренними шлицами. Торец шлицевой втулки закрывается металлической заглушкой (39) для исключения попадания материала вовнутрь при изготовлении ручки. Составные части рукоятки сопрягаются посредством мелкошлицевого соединения (Фиг.4,6), с помощью которого, имеется возможность отрегулировать положение рукоятки относительно корпуса, не снимая верхней крышки с контроллера и не выкручивая шпильку из коромысла. Фиксация ручки на шпильке в осевом направлении осуществляется установочным винтом (40). Эргономичная ручка рукоятки управления (37) (Фиг.3-5) имеет криволинейную Т-образную симметричную форму с удобным хватом в любом рабочем положении машиниста. Причём крепление рукоятки обеспечивает возможность ориентирования ручки в противоположном направлении, что даёт возможность выбрать альтернативный вариант комфортного управления.

Электромонтаж устройства осуществляется посредством подключения к винтовым клеммам контакторных элементов (41) (Фиг.3) проводов в соответствии со схемой работы, которые объединены в единый гибкий жгут (42) (Фиг.3,6). Жгут проводов закреплён на корпусе устройства хомутом (43) и пластмассовыми кабельными стяжками (44) (Фиг.3,4,6). Непосредственное подключение устройства к внешним электрическим цепям осуществляется через общий разъём гибкого жгута проводов (45) (Фиг.3,6) или с помощью подготовленных концов проводов выведенных из жгута и установленных в клеммную колодку пульта управления транспортного средства. Питание контроллера осуществляется от бортовой сети транспортного средства.

Контроллер устанавливается на панели пульта управления расположенного в кабине машиниста опорными элементами каркаса на плоское основание и фиксируется болтами.

Перемещение рукоятки контроллера определяется по позициям. Позиции обозначены на крышке (34) маркировкой рабочих положений (35) рукоятки управления. Задание тяговых позиций (Фиг.3,4) производится в положении "↑" (от машиниста), в порядке возрастания наборных тяговых позиций (тягового усилия) при переключении в положение "+↑" или убывания - при переключении в положение "-↑". Задание тормозных позиций производится в положении "↓" «к машинисту», начиная от «0», в порядке возрастания наборных тормозных позиций (тормозного усилия) при переключении в положение "+↓" или убывания - при переключении в положение "-↓". При перемещении рукоятки на выходных цепях контроллера (относительно общей цепи) формируются командные сигналы посредством коммутации питающего напряжения на переключателях.

Исполнительный механизм контроллера приводится в движение машинистом вручную с помощью рукоятки управления жёстко связанной с дисковым коромыслом. В дисковом коромысле выполнены углубления под ролик, по числу позиций контроллера. Фиксация рукоятки контроллера на заданной позиции осуществляется при помощи пружинного стопорного механизма. Толкатель под действием пружины приводит в движение качающийся на оси рычаг, который через ролик взаимодействует с коромыслом. При повороте рукоятки привода ролик обкатывается по криволинейному контуру коромысла и фиксируется в заданных позициях. В крайних положениях движения рукоятки ограничивается монтажной рамкой посредством механического контакта рабочего контура дискового коромысла с телом рамки . В крайних положениях, соответствующих позициям тягового и тормозного движений ("+↑", "-↑", "+↓" и "-↓"), рукоятка не имеет фиксации, и удерживаются вручную. При снятия ручного (принудительного) усилия на рукоятку происходит её автоматический возврат и фиксация в ближайшей тяговой или тормозной позиции ("↑" или "↓").

Для осуществления работы заявленное устройство должно иметь как минимум один кодирующий диск и один контакторный элемент, которые могут быть расположены на валу с любой стороны относительно корпуса. Количество применённых в изобретении кодирующих дисков и контакторных элементов может быть любое и ограничивается лишь приемлемыми для использования габаритными размерами и усилиями переключения.

Габаритные размеры контроллера, количество применяемых контакторных элементов, их приводных кодирующих дисков, наличие и тип выходного разъёма, а также диаграмма коммутации определяется в зависимости от особенностей режимов движения рельсовых тяговых транспортных средств, места применения устройства и систем управления движением, а также необходимостью резервирования цепей управления. Конструкция контроллера предусматривает возможность установки, как на штатные места кронштейнов крепления, так и на корпус устройства сбоку запасных (резервных) контакторных элементов, не подключённых к электрическим цепям, при исполнении устройства с односторонним выходом вала и размещением на нём деталей и сборочных единиц исполнительного механизма.

Таким образом, задача по достижению технического результата решается предложенным контроллером управления режимами движения рельсовых тяговых транспортных средств, представляющим из себя конструкцию в виде многопозиционного дискового механизма, с ручным управлением, смонтированным на металлическом каркасе, который при перемещении рукоятки привода воздействует на контакторные элементы и в определённой последовательности включает и отключает цепи управления электрических аппаратов.

Отличительными особенностями предложенного изобретения является оригинальная компоновка с горизонтальным поперечным расположением оси вращения дискового механизма относительно направления движения транспортного средства и V-образное симметричное расположение контакторных элементов относительно оси вращения вала привода, что обеспечивает простоту конструкции, компактность и минимальные габаритные размеры устройства.

Наличие в конструкции разборного металлического каркаса с запрессованными в его составные части резьбовыми втулками для крепления деталей и сборочных единиц, а также шестигранного вала существенно упрощает изготовление и техническое обслуживание устройства.

Применение массивных разборных блокировочных колец для фиксации кодирующих дисков и использование монтажной металлической рамки значительно увеличивает жёсткость конструкции и повышает надёжность устройства.

Исполнительный многопозиционный дисковый механизм в отличие от известного кулачкового представлен кодирующими дисками одинаковой толщины, внешним диаметром, монтажным и технологическими отверстиями, установленными на валу, но принципиально отличающимися друг от друга геометрически вырезанными криволинейными участками в форме радиальных впадин по периметру внешнего контура, что обеспечивает формирование управляющих электрических сигналов путём механического воздействия, на вращающиеся ролики шарнирно закреплённых подпружиненных рычагов контакторных элементов. Передача усилия в механизме осуществляется от кодирующих дисков (12) на вращающиеся ролики (46) (Фиг.4-6), которые обкатываются по их внешнему контуру и далее на подпружиненные рычаги (47), которые в свою очередь, совершая упругое перемещение с помощью возвратно-поступательно движущихся толкателей (48) замыкают и размыкают контактные группы. Таким образом, существенным отличием принципа механического воздействия на контакторные коммутационные электрические элементы является то, что кодирующие диски исполнительного дискового механизма постоянно поджимают подпружиненные рычаги через вращающиеся ролики в основном диапазоне работы, а необходимая коммутация в определённых положениях согласно схемы работы происходит за счёт упругого перемещения рычагов и обкатывания вращающимися роликами вырезанных участков криволинейной формы кодирующих дисков. Практическую реализацию работы механизма по указанной схеме обеспечивает применение в конструкции представленного устройства универсальных двухконтурных переключателей мгновенного действия с приводными роликовыми рычагами (20) (Фиг.4), принудительным размыканием и самоочищающимися двойными контактами.

Крепление рукоятки управления ручного привода дискового механизма с помощью мелкошлицевого соединения даёт возможность легко и точно ориентировать положение ручки при изготовлении устройства, а также значительно повышает ремонтопригодность устройства за счёт простого и удобного демонтажа ручки.

Эргономичная пластмассовая ручка управления оригинальной симметричной Т-образной криволинейной формы обеспечивает удобный хват и комфортное управление в любом рабочем положении машиниста.

Верхняя крышка устройства, выполняющая защитную и декоративную функции в совокупности с ручкой привода управления, придаёт оригинальный внешний вид устройству.

Использование единого разъёма гибкого жгута проводов при монтаже устройства в составе локомотива значительно облегчает его подключение.

Техническим результатом, достигаемым всей совокупностью признаков представленного изобретения, является реализация работы различных схем управления движением с возможностью резервирования цепей управления, упрощённое изготовление и монтаж, компактность и минимальные габаритные размеры, комфортное управление, высокая надёжность и ремонтопригодность устройства в эксплуатации.

Представленное изобретение благодаря своей конструкции и принципу работы имеет универсальное промышленное применение для решения задач по реализации различных схем управления движением железнодорожного транспорта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Контроллер управления режимами движения рельсовых тяговых транспортных средств | 2019 |

|

RU2720597C1 |

| Контроллер управления железнодорожным транспортом и способ его работы | 2022 |

|

RU2788226C1 |

| Контроллер управления железнодорожным транспортом и способ его работы | 2023 |

|

RU2808302C1 |

| КОНТРОЛЛЕР ДЛЯ УПРАВЛЕНИЯ ТЯГОВЫМИ ЭЛЕКТРОПРИВОДАМИ ВАГОНОВ МЕТРОПОЛИТЕНА | 2007 |

|

RU2342727C1 |

| КОНТРОЛЛЕР МАШИНИСТА | 2006 |

|

RU2318264C1 |

| КОНТРОЛЛЕР | 2005 |

|

RU2286898C1 |

| Устройство для предотвращения аварийного падения кабины пассажирского лифта | 2024 |

|

RU2837921C1 |

| КОНТРОЛЛЕР МАШИНИСТА | 2007 |

|

RU2337025C1 |

| КОНТРОЛЛЕР МАШИНИСТА | 2007 |

|

RU2325721C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ КОМПАУНДНЫМИ ТЯГОВЫМИ ДВИГАТЕЛЯМИ | 1935 |

|

SU46970A1 |

Изобретение относится к средствам управления и задания режимов движения рельсовых тяговых транспортных средств. Контроллер включает: корпус, выполненный в виде двух соединённых на расстоянии друг от друга пластин с установленными на нём кронштейнами крепления контакторных элементов; шестигранный вал, установленный с помощью переходных втулок в подшипниках скольжения, которые закреплены в пластинах корпуса; дисковое коромысло, закреплённое на шестигранном валу в его центральной части и расположенное между пластинами корпуса; рукоятку управления, закреплённую посредством шпильки в дисковом коромысле; стопорный механизм в виде подпружиненного рычага, установленного на оси, закреплённой в пластине корпуса, который прижимает ролик, размещённый на конце рычага, к рабочему контуру дискового коромысла; при этом, по меньшей мере, c одной стороны части шестигранного вала, выступающей относительно пластин корпуса, на шестигранном валу закреплён как минимум один кодирующий диск; для каждого кодирующего диска установлены два контакторных элемента, которые расположены симметрично V-образно относительно шестигранного вала таким образом, что они имеют возможность одновременно контактировать с одним кодирующим диском; контакторные элементы закреплены на П-образных кронштейнах с внешней стороны соответствующей пластины корпуса. Достигается возможность реализация работы схем управления движением с возможностью резервирования электрических управляющих цепей. 4 з.п. ф-лы, 6 ил.

1. Контроллер управления режимами движения рельсовых тяговых транспортных средств, характеризующийся наличием корпуса, вала, дискового коромысла, рукоятки управления, стопорного механизма, отличающийся тем, что включает:

- корпус, выполненный в виде двух соединённых на расстоянии друг от друга пластин с установленными на нём кронштейнами крепления контакторных элементов;

- шестигранный вал, установленный с помощью переходных втулок в подшипниках скольжения, которые закреплены в пластинах корпуса;

- дисковое коромысло, закреплённое на шестигранном валу в его центральной части и расположенное между пластинами корпуса;

- рукоятку управления, закреплённую посредством шпильки в дисковом коромысле;

- стопорный механизм в виде подпружиненного рычага, установленного на оси, закреплённой в пластине корпуса, который прижимает ролик, размещённый на конце рычага, к рабочему контуру дискового коромысла;

при этом, по меньшей мере, c одной стороны части шестигранного вала, выступающей относительно пластин корпуса, на шестигранном валу закреплён как минимум один кодирующий диск;

для каждого кодирующего диска установлены два контакторных элемента, которые расположены симметрично V-образно относительно шестигранного вала таким образом, что они имеют возможность одновременно контактировать с одним кодирующим диском;

контакторные элементы закреплены на П-образных кронштейнах с внешней стороны соответствующей пластины корпуса.

2. Контроллер по п.1, отличающийся тем, что с одной стороны части шестигранного вала, выступающей относительно пластин корпуса, на нём закреплены три кодирующих диска, а с другой стороны части шестигранного вала, выступающей относительно пластин корпуса, - два кодирующих диска.

3. Контроллер по п.1, отличающийся тем, что в пластины корпуса запрессованы резьбовые втулки и втулки подшипников скольжения для крепления составных частей контроллера.

4. Контроллер по п.1, отличающийся тем, что на корпусе установлена монтажная рамка, ограничивающая ход коромысла и перемещение рукоятки управления за пределы её крайних рабочих положений.

5. Контроллер по п.1, отличающийся тем, что, по меньшей мере, один кодирующий диск выполнен с геометрически вырезанными криволинейными участками в форме радиальных впадин по периметру внешнего контура.

| Электрический конденсатор постоянной емкости | 1956 |

|

SU118116A1 |

| 0 |

|

SU174021A1 | |

| КОНТРОЛЛЕР МАШИНИСТА | 2002 |

|

RU2240935C2 |

| КОНТРОЛЛЕР ДЛЯ УПРАВЛЕНИЯ ТРАНСПОРТНЫМ СРЕДСТВОМ | 2001 |

|

RU2210127C2 |

| DE 3040545 A1, 13.05.1982. | |||

Авторы

Даты

2020-04-29—Публикация

2019-11-27—Подача