ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к области диагностики технического состояния гидроагрегатов, а именно - способу определения жесткости подшипников скольжения, используемых в качестве направляющих подшипников вертикального двух-опорного гидроагрегата, по результатам балансировки его ротора.

Настоящее изобретение может найти применение при ремонте и эксплуатации гидроагрегатов с направляющими подшипниками скольжения различных конструкций.

УРОВЕНЬ ТЕХНИКИ

Направляющие подшипники вертикальных гидроагрегатов подвержены действию динамических нагрузок, вызываемых несимметричностью потока воды в проточной части гидроагрегата и динамической неуравновешенностью ротора. В крупных гидроагрегатах преимущественно используются подшипники скольжения на водяной или масляной смазке с резиновыми или баббитовыми вкладышами. Радиальная жесткость подшипника зависит от его конструкции, материала вкладыша, фактических зазоров и свойств смазки. Жесткость подшипника складывается из последовательно соединенных жесткостей его двух основных составляющих: жесткость вкладыша с учетом жесткости смазочного слоя и жесткость корпуса подшипника с учетом жесткости крышки или крестовины гидротурбины.

Жесткость подшипника является динамической характеристикой, зависящей, в частности, от режима работы гидроагрегата. Определение жесткости подшипников необходимо для определения собственных частот колебаний ротора гидроагрегата в радиальной плоскости в целях отстройки от резонанса, определения нагрузок на подшипник и оценки несущей способности опорных конструкций, расчета фактических нагрузок на ротор гидроагрегата, оценки фактического технического состояния и остаточного ресурса гидроагрегата в целом.

В настоящее время для определения жесткости направляющих подшипников на находящихся в эксплуатации гидроагрегатах проводятся специальные испытания, требующие вывода гидроагрегата из эксплуатации для монтажа и последующего демонтажа измерительной системы.

Известны способы определения жесткости подшипника, заключающиеся в установке подшипника на вибростенд, его нагружении, измерении резонансной частоты или частоты свободных колебаний подшипника и вычислении по измеренной частоте жесткости подшипника, например, SU 1776347 A3 (опубликовано 15.11.1992), SU 813166 А1 (опубликовано 15.03.1981), SU 179974 A1 (опубликовано 28.11.1966), SU 1157384 A1 (опубликовано 23.05.1985)

Известен способ определения жесткости подшипниковых опор, заключающийся в том, что на вибростенде измеряют частоты колебаний ротора в дорезонансной и послерезонансной зонах, которым соответствуют равные амплитуды колебаний, и рассчитывают жесткость опор по формуле с учетом эффективной массы ротора (SU 862022 А1, опубликовано 07.09.1981).

Указанные способы определения жесткости подшипников основаны на использовании вибростенда и используются при контроле жесткости собранных подшипников до их установки на оборудование, поэтому эти способы невозможно применить к определению жесткости направляющих подшипников гидроагрегатов, находящихся в эксплуатации.

Известен способ определения жесткости направляющего подшипника гидроагрегата с помощью воздействия на вал гидроагрегата статической нагрузкой, создаваемой домкратом, в соответствии с которым жесткость определяется по величинам измеренных упругих и жестких перемещений элементов подшипника по известным формулам, линейно связывающим жесткости вкладыша и корпуса подшипника с соответствующими перемещениями [1, 2]. Основным недостатком этого способа является завышение жесткостей относительно истинных значений, что связано с тем, что приложенная статическая нагрузка воспринимается всеми опорными узлами гидроагрегата (подпятником, другими подшипниками), а не только исследуемым подшипником. Кроме того, этот способ предполагает проведение измерений на остановленном оборудовании, т.е. не позволяет определить динамическую жесткость подшипника при различных режимах работы гидроагрегата.

Наиболее близким аналогом по технической сущности и достигаемому результату является известный способ определения жесткости направляющего подшипника гидроагрегата с помощью воздействия на подшипник искусственно созданной динамической силой оборотной частоты [3, 4], заключающийся в том, что из экспериментально измеренных относительных виброперемещений вала вблизи исследуемого подшипника и абсолютных виброперемещений корпуса подшипника выделяются компоненты оборотной частоты, строятся годографы абсолютных и относительных виброперемещений за один оборот вала до и после установки груза, из сравнения годографов до и после установки груза определяются абсолютные значения упругих перемещений вала и амплитуды вибраций корпуса, осредненные за оборот, по специальной программе, реализующей расчет вынужденных колебаний вала гидроагрегата [5], определяется действующая на подшипник радиальная нагрузка от приложенной искусственной силы, жесткость вкладыша и корпуса подшипника определяются делением радиальной нагрузки на подшипник на ранее определенные осредненные значения упругих перемещений и амплитуды вибраций соответственно. Специальная программа, реализующая расчет вынужденных колебаний вала гидроагрегата [5], подразумевает разбиение ротора гидроагрегата на 5÷15 участков с различными характеристиками поперечного сечения, причем эти характеристики поперечного сечения должны быть предварительно рассчитаны вручную. Для двух-опорных гидроагрегатов (с двумя направляющими подшипниками) искусственная динамическая сила оборотной частоты создается с помощью установки дополнительных грузов известной массы на одной из спиц ротора гидрогенератора. Для трех-опорных гидроагрегатов (с тремя направляющими подшипниками) дополнительно устанавливается еще один груз, размещаемый на специальном нагрузочном устройстве вблизи турбинного подшипника.

Описанный выше прототип обладает рядом существенных недостатков, в том числе:

- необходимость создания искусственной динамической силы оборотной частоты и измерение приращения виброперемещений, вызванных этой силой, в рамках специальных дополнительных вибрационных испытаний (не предусмотренных плановыми работами по техническому обслуживанию и ремонту оборудования) с созданием искусственной динамической нагрузки и участием специализированной организации, которые подразумевают вывод гидроагрегата из эксплуатации для установки дополнительных грузов, монтаж переносной системы измерений виброперемещений, проведение испытаний с установленными грузами, повторную остановку гидроагрегата для снятия ранее установленных грузов и демонтаж системы измерений виброперемещений, что приводит к увеличению времени простоя гидроагрегата, потере выработки электроэнергии и изменениям режимов работы других гидроагрегатов станции;

- для определения действующей на подшипник радиальной нагрузки используются осредненные за оборот значения виброперемещений, что приводит к погрешности при определении жесткостей, особенно в случае значительно отличающихся жесткостей вкладыша, корпуса или подшипника в целом в двух взаимно перпендикулярных направлениях вследствие неравномерности износа вкладышей и/или повреждений основного металла или крепежа корпуса;

- определение радиальной нагрузки на подшипник по методике [5] подразумевает использование упрощенных расчетных моделей ротора гидроагрегата, учитывающих только массы и моменты инерции отдельных участков ротора и не учитывающих особенности его геометрии, и поэтому имеет низкую точность;

- специальная программа, реализующая расчет вынужденных колебаний вала гидроагрегата по методике [5], является разработкой ОАО "НПО ЦКТИ» 70-х годов прошлого века, морально устарела и не входит в реестре отечественного программного обеспечения, что существенно ограничивает возможности ее использования сторонними организациями.

Результаты поиска известных технических решений в данной и смежных областях техники показали, что не выявлена известность существенных признаков, предусматриваемых в заявленном изобретении, и достижении указанного технического результата, а отличительные признаки заявленного способа и его реализации не следуют явным образом из уровня техники или известных аналогов и прототипов: известные решения, характеризующиеся совокупностью признаков, тождественных всем признакам заявляемого технического решения, отсутствуют. Ни один из имеющихся аналогов не обеспечивает определения жесткости направляющих подшипников двух-опорного гидроагрегата без вывода гидроагрегата из эксплуатации для проведения специальных дополнительных испытаний и/или измерений (помимо необходимых для проведения балансировки ротора в рамках запланированных ремонтных воздействий), без установки дополнительных устройств и/или диагностических систем, а также с учетом изменения жесткости подшипников в зависимости от режимов работы гидроагрегата и фактического неравномерного износа вкладыша и/или корпуса подшипника в окружном направлении.

Анализ уровня техники и представленные возможности применения заявленного способа определения жесткости направляющих подшипников двух-опорного гидроагрегата позволяют сделать вывод, что заявляемое техническое решение является новым, имеет изобретательский уровень и промышленно применимо.

ЗАДАЧЕЙ изобретения является разработка способа определения жесткости направляющих подшипников находящегося в эксплуатации вертикального двух-опорного гидроагрегата по результатам балансировки ротора гидроагрегата, не требующего проведения специальных дополнительных испытаний с созданием искусственной динамической нагрузки и участием специализированной организации, дополнительного вывода гидроагрегата из эксплуатации (помимо запланированных ремонтных воздействий) и установки дополнительных систем измерений (помимо необходимых для проведения балансировки ротора в рамках запланированных ремонтных воздействий), учитывающего влияние режимов работы гидроагрегата на величину динамической жесткости направляющих подшипников, неравномерность износа вкладышей и корпуса подшипников в окружном направлении, обеспечивающего повышение точности определения жесткости направляющих подшипников за счет применения векторного подхода и использования современных возможностей компьютерной техники и программного обеспечения.

ТЕХНИЧЕСКИМ РЕЗУЛЬТАТОМ изобретения является повышение эффективности использования и надежности эксплуатации вертикальных двух-опорных гидроагрегатов за счет снижения потерь, связанных с дополнительным выводом гидроагрегатов из эксплуатации для проведения измерений и испытаний, и возможности перехода к ремонтам по техническому состоянию, принятия решения о дальнейшей работоспособности подшипника и гидроагрегата в целом с учетом фактической жесткости и неравномерности износа его вкладыша и/или наличия повреждений корпуса и крепежа, а также повышение точности определения значений жесткости за счет за счет применения векторного подхода и использования современных возможностей компьютерной техники и программного обеспечения.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Технический результат достигается с помощью реализации заявленного в настоящем изобретении способа определения жесткости направляющих подшипников находящегося в эксплуатации вертикального двух-опорного гидроагрегата по результатам балансировки ротора гидроагрегата в рамках запланированных ремонтных воздействий, состоящего в последовательном выполнении следующих этапов:

1) Экспериментальное определение векторных величин относительных и абсолютных виброперемещений для гармоники оборотной частоты в двух взаимно перпендикулярных направлениях, для каждого из направляющих подшипников, по результатам вибрационных испытаний на нескольких режимах работы гидроагрегата (далее - режимах испытаний), осуществляемых в рамках запланированных ремонтных воздействий с целью определения величины и направления небаланса ротора гидроагрегата в исходном (до балансировки ротора) состоянии гидроагрегата.

2) Расчет небаланса ротора по результатам п. 1), определение массы и положения грузов, подлежащих снятию и/или установке для уменьшения небаланса ротора, балансировка ротора с помощью снятия и/или установки грузов в соответствии с проведенными расчетами.

3) Определение суммарной радиальной силы оборотной частоты в векторном виде F, соответствующей снятым и/или установленным балансировочным грузам.

4) Экспериментальное определение векторных величин относительных и абсолютных виброперемещений аналогично п. 1), но после проведения балансировки ротора.

5) Определение по результатам испытаний до и после балансировки ротора гидроагрегата векторных приращений относительных и абсолютных виброперемещений, вызванных снятием и/или установкой грузов для каждого из направляющих подшипников, отдельно по каждому из двух взаимно перпендикулярных направлений и каждому из режимов испытаний.

6) Определение суммарных векторных приращений как векторной суммы приращений абсолютных и относительных виброперемещений по п. 5) для каждого из направляющих подшипников, по каждому из двух взаимно перпендикулярных направлений для каждого из режимов испытаний.

7) Определение реакций каждого из направляющих подшипников от действия суммарной радиальной силы оборотной частоты F по каждому из двух взаимно перпендикулярных направлений из условия равенства расчетных и экспериментальных значений виброперемещений.

8) Определение для каждого направляющего подшипника из условия пропорциональности реакций и виброперемещений (абсолютных, относительных) жесткости корпуса и жесткости вкладыша, а также по правилу суммирования жесткостей -суммарной жесткости подшипников, по каждому из двух взаимно перпендикулярных направлений для каждого из режимов испытаний.

Такой подход к решению поставленной технической проблемы позволяет заменить проведение дополнительных вибрационных испытаний с созданием искусственной динамической нагрузки и участием специализированной организации (не предусмотренных плановыми работами по техническому обслуживанию и ремонту оборудования) на предусмотренные графиками ремонта вибрационные испытания при балансировке ротора гидроагрегата, выполняемые обычно ремонтными организациями (без привлечения специализированных организаций), определять жесткости направляющих подшипников гидроагрегата без дополнительного вывода гидроагрегата из эксплуатации (помимо запланированных ремонтных воздействий) и установки дополнительных систем измерений (помимо необходимых для проведения балансировки ротора в рамках запланированных ремонтных воздействий), учитывать неравномерность износа вкладышей в окружном направлении и/или повреждений основного металла или крепежа корпуса, приводящих к различным жесткостям вкладыша, корпуса или подшипника в целом в двух взаимно перпендикулярных направлениях, повысить точность определения жесткости направляющих подшипников за счет использования векторного подхода и широко доступного программного обеспечения, включенного в реестр отечественного программного обеспечения.

Полученные при реализации заявленного способа результаты используют в качестве исходной информации для повышения надежности эксплуатации и эффективности работы гидроагрегата, снижения расходов на обслуживание оборудования за счет отказа от дополнительных испытаний, уменьшения времени простоя гидроагрегата, перехода от планово-предупредительных ремонтов гидроагрегата к ремонтам по техническому состоянию.

Основными преимуществами заявленного способа определения жесткости направляющих подшипников двух-опорных гидроагрегатов по результатам балансировки являются отказ от проведения дополнительных вибрационных испытаний с созданием искусственной динамической нагрузки и привлечением специализированной организации, возможность учета окружной неравномерности износа вкладышей подшипников, различных жесткостей корпуса подшипника в двух взаимно перпендикулярных направлениях вследствие повреждений основного металла или крепежа корпуса, отказ от специальной программы, реализующей методику [5] и не входящую в реестр отечественного программного обеспечения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

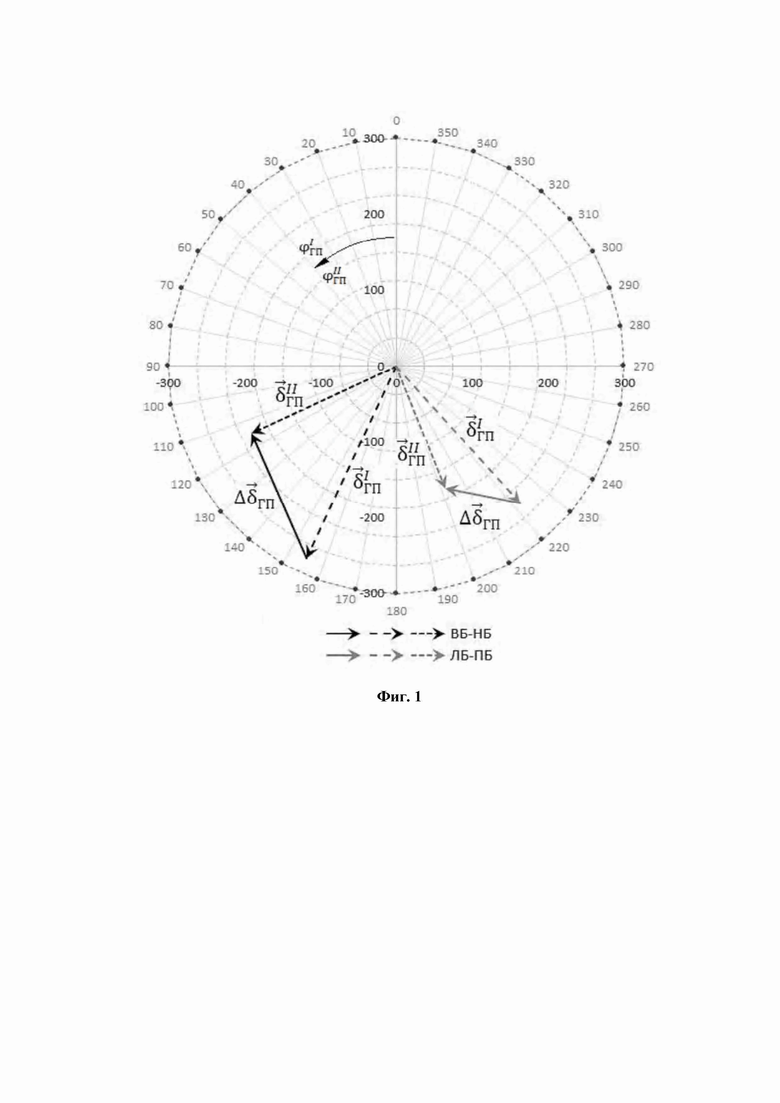

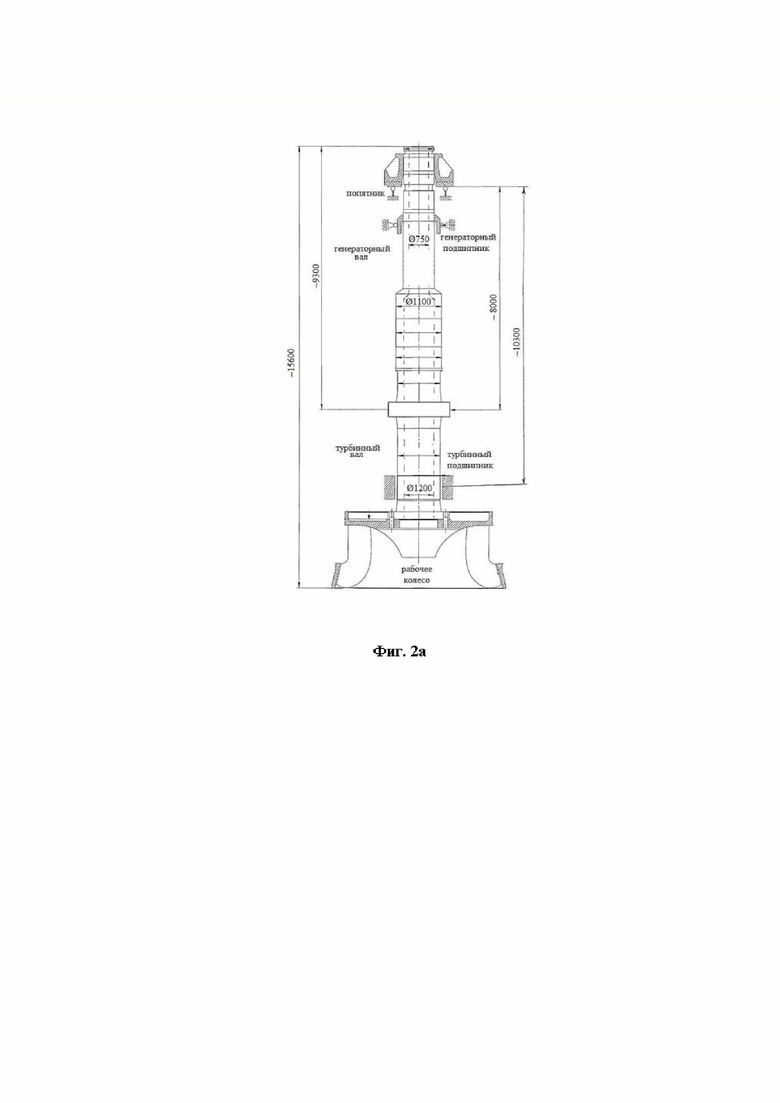

Фиг. 1 иллюстрирует схему определения векторов и векторного приращения виброперемещений. Модуль вектора определяется соответствующей амплитудой, откладываемой от начала координат (размерность - микроны, мкм). Положение вектора определяется соответствующей фазой, отсчитываемой против часовой стрелки от вертикальной оси (цифры по окружности соответствуют величине фазы, измеряемой в градусах). Приведен пример определения векторов относительного радиального виброперемещения вала вблизи генераторного подшипника до и после балансировки ротора и векторов приращения для гармоники оборотной частоты для двух взаимно перпендикулярных направлений («верхний бьеф-нижний бьеф (далее ВБ-НБ) и «правый берег-левый берег» (далее ПБ-ЛБ), традиционно используемых при оценке вибрационного состояния гидроагрегата).

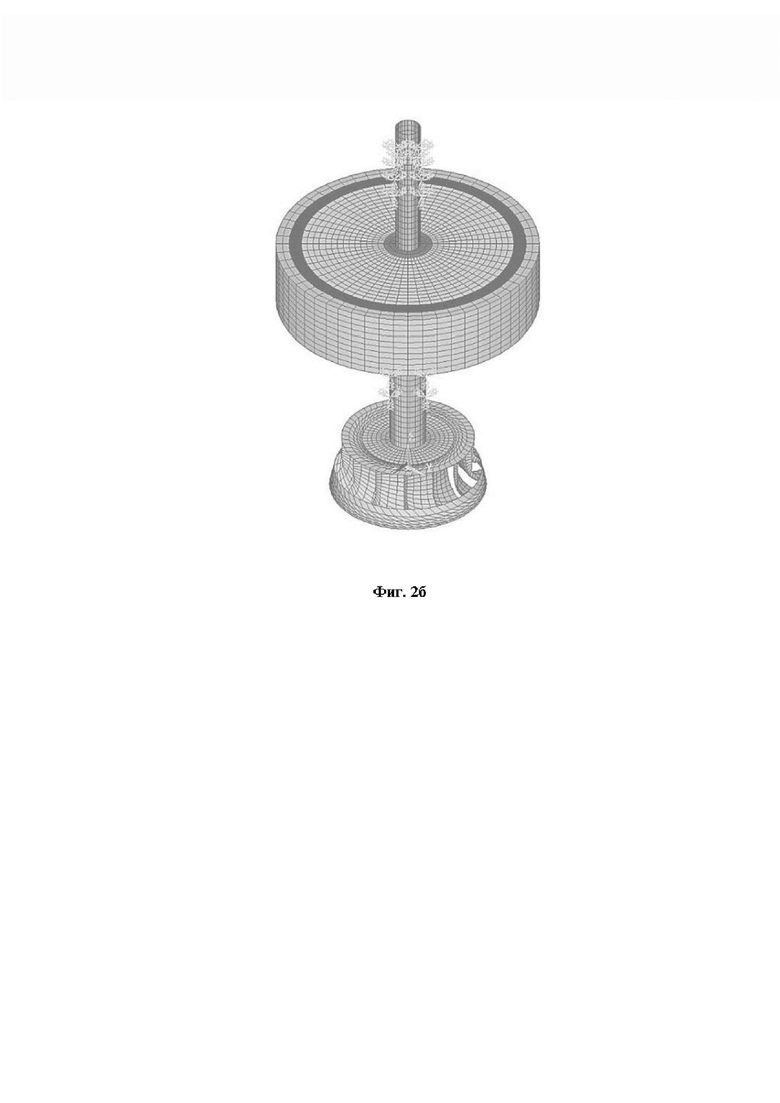

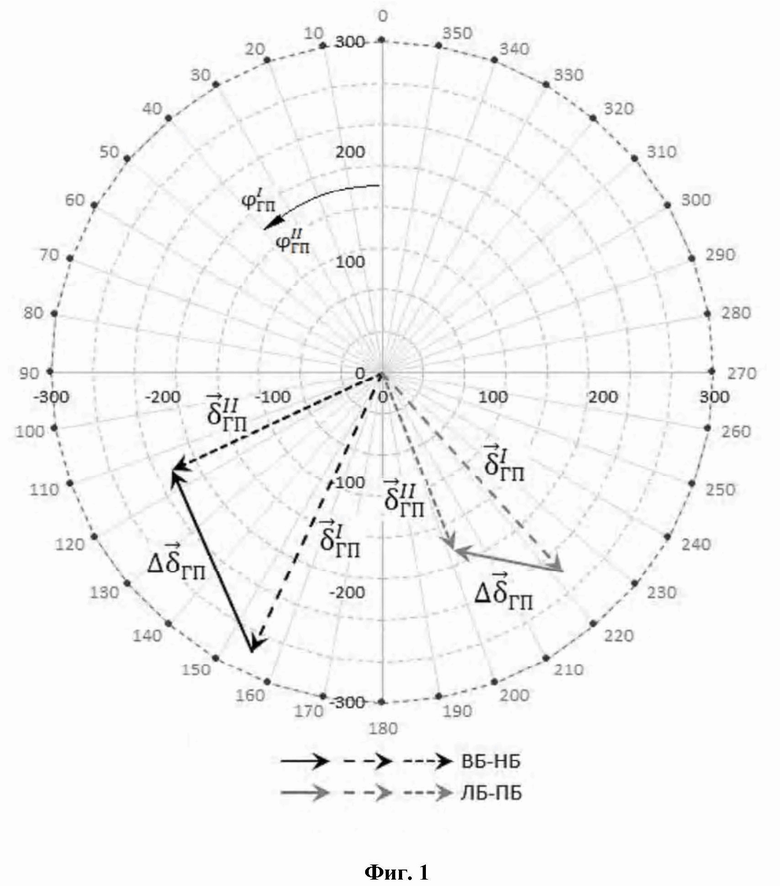

Фиг. 2а иллюстрирует пример конструктивной схемы ротора гидроагрегата, используемой для определения радиальной нагрузки на подшипник.

Фиг. 2б иллюстрирует пример расчетной модели ротора гидроагрегата, используемой для определения радиальной нагрузки на подшипник.

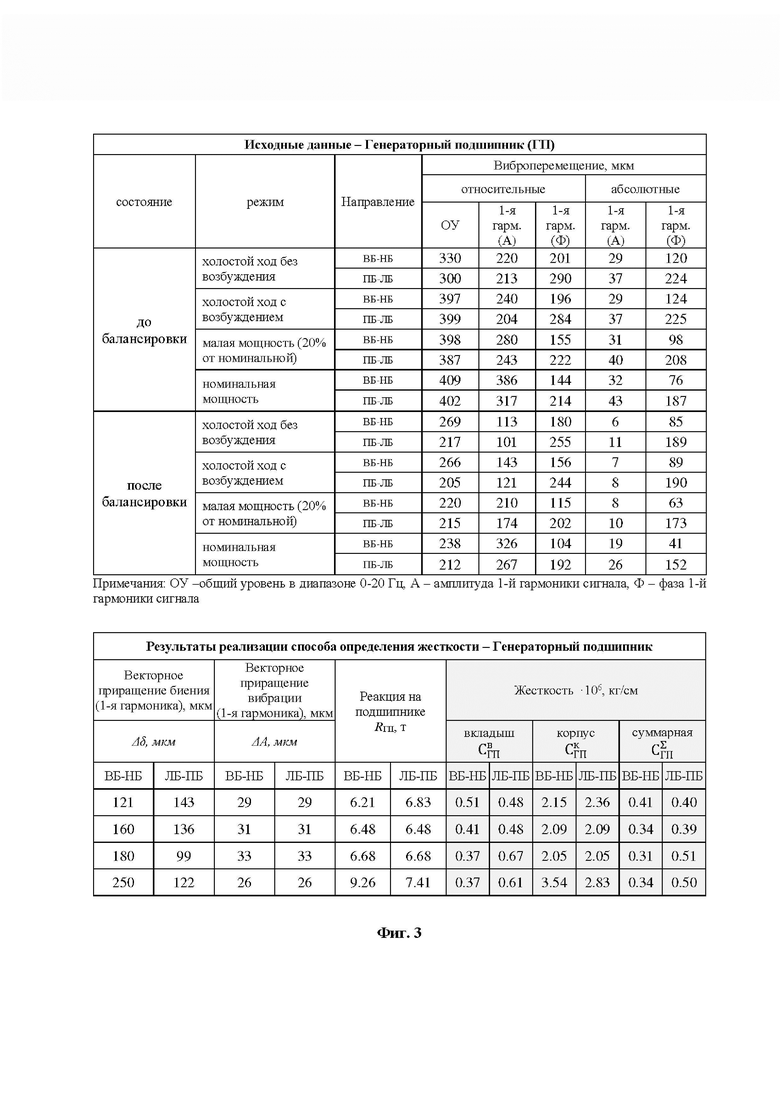

Фиг. 3 иллюстрирует пример определения жесткости вкладыша, корпуса и генераторного подшипника в целом.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

1) Экспериментальное определение в исходном (до балансировки ротора) состоянии гидроагрегата следующих векторных величин относительных и абсолютных виброперемещений для гармоники оборотной частоты для каждого из двух взаимно перпендикулярных направлений и каждого из режимов испытаний:

-  - вектор относительного радиального виброперемещения вала вблизи генераторного подшипника (далее обозначено нижним индексом ГП), определяемый амплитудой

- вектор относительного радиального виброперемещения вала вблизи генераторного подшипника (далее обозначено нижним индексом ГП), определяемый амплитудой  и фазой колебаний

и фазой колебаний  ;

;

-  - вектор относительного радиального виброперемещения вала вблизи турбинного подшипника (далее обозначено нижним индексом ТП), определяемый амплитудой

- вектор относительного радиального виброперемещения вала вблизи турбинного подшипника (далее обозначено нижним индексом ТП), определяемый амплитудой  и фазой колебаний

и фазой колебаний  ;

;

-  - вектор абсолютного радиального виброперемещения вала вблизи генераторного подшипника, определяемый амплитудой

- вектор абсолютного радиального виброперемещения вала вблизи генераторного подшипника, определяемый амплитудой  и фазой колебаний

и фазой колебаний  ;

;

-  - вектор абсолютного радиального виброперемещения вала вблизи турбинного подшипника, определяемый амплитудой

- вектор абсолютного радиального виброперемещения вала вблизи турбинного подшипника, определяемый амплитудой  и фазой колебаний

и фазой колебаний  .

.

Определение векторов для направлений ВБ-НБ и ПБ-ЛБ по результатам испытаний приведено на Фиг. 1 на примере  .

.

Экспериментальное определение виброперемещений осуществляют по результатам вибрационных испытаний, выполняемых в рамках запланированных ремонтных воздействий на гидроагрегат для определения величины и направления небаланса ротора гидроагрегата в исходном (до балансировки) состоянии гидроагрегата. Датчики, регистрирующие виброперемещения, устанавливаются в горизонтальной плоскости в двух направлениях: ВБ-НБ и ПБ-ЛБ. Датчики относительных и абсолютных виброперемещений в каждом направлении устанавливаются в одной вертикальной плоскости. Испытания проводятся не менее чем на четырех режимах работы гидроагрегата, включая холостой ход без возбуждения, холостой ход с возбуждением, работу на малой мощности в зоне работы гидроагрегата, разрешенной для длительной эксплуатации, работу на номинальной мощности.

2) Расчет небаланса ротора по результатам п. 1), определение массы и положения грузов, подлежащих снятию и/или установке для уменьшения небаланса ротора, проведение балансировки ротора с помощью снятия и/или установки грузов в соответствии с проведенными расчетами.

3) Определение суммарной радиальной силы оборотной частоты  , соответствующей снятым и/или установленным балансировочным грузам.

, соответствующей снятым и/или установленным балансировочным грузам.

Для каждого груза величина (модуль) вектора радиальной силы  рассчитывается по известной формуле [3]:

рассчитывается по известной формуле [3]:

где ω - угловая скорость вращения гидроагрегата, j - порядковый номер груза, j=1, n (n -общее количество снятых и установленных грузов), M(j) - масса j-го груза, R(j) - радиус расположения j-го груза на спице ротора гидрогенератора.

Для каждого значения j вектор силы  лежит в горизонтальной плоскости, перпендикулярной вертикальной оси вала гидроагрегата, и направлен по радиусу вдоль продольной оси соответствующей спицы ротора гидрогенератора, угол отсчитывается относительно спицы, принятой за начало отсчета углов и совмещенной с направлением Вб-НБ при снятии и/или установке балансировочных грузов. При снятии груза вектор

лежит в горизонтальной плоскости, перпендикулярной вертикальной оси вала гидроагрегата, и направлен по радиусу вдоль продольной оси соответствующей спицы ротора гидрогенератора, угол отсчитывается относительно спицы, принятой за начало отсчета углов и совмещенной с направлением Вб-НБ при снятии и/или установке балансировочных грузов. При снятии груза вектор  направлен к центру, в сторону вертикальной оси гидроагрегата, при установке грузов - от центра.

направлен к центру, в сторону вертикальной оси гидроагрегата, при установке грузов - от центра.

Суммарная радиальная сила  определяется как векторная сумма всех составляющих

определяется как векторная сумма всех составляющих

, рассчитанных по формуле (1):

, рассчитанных по формуле (1):

4) Экспериментальное определение, проводимое аналогично п. 1), но после балансировки ротора гидроагрегата, следующих векторных величин для гармоники оборотной частоты для каждого из двух взаимно перпендикулярных направлений и каждого из режимов испытаний:

-  - вектор относительного радиального виброперемещения вала вблизи генераторного подшипника, определяемый амплитудой

- вектор относительного радиального виброперемещения вала вблизи генераторного подшипника, определяемый амплитудой  и фазой колебаний

и фазой колебаний  ;

;

-  - вектор относительного радиального виброперемещения вала вблизи турбинного подшипника, определяемый амплитудой

- вектор относительного радиального виброперемещения вала вблизи турбинного подшипника, определяемый амплитудой  и фазой колебаний

и фазой колебаний  ;

;

-  - вектор абсолютного радиального виброперемещения вала вблизи генераторного подшипника, определяемый амплитудой

- вектор абсолютного радиального виброперемещения вала вблизи генераторного подшипника, определяемый амплитудой  и фазой колебаний

и фазой колебаний  ;

;

-  - вектор абсолютного радиального виброперемещения вала вблизи турбинного подшипника, определяемый амплитудой

- вектор абсолютного радиального виброперемещения вала вблизи турбинного подшипника, определяемый амплитудой  и фазой колебаний

и фазой колебаний  .

.

Определение векторов для направлений ВБ-НБ и ПБ-ЛБ по результатам испытаний приведено на Фиг. 1 на примере  .

.

5) Определение векторных приращений виброперемещений по результатам балансировки ротора гидроагрегата, вызванных снятием и установкой грузов, по каждому из двух взаимно перпендикулярных направлений для каждого из режимов испытаний:

Определение векторов для направлений ВБ-НБ и ПБ-ЛБ по результатам испытаний приведено на Фиг. 1 на примере  .

.

6) Определение суммарных векторных приращений виброперемещений, вызванных снятием и установкой грузов в процессе балансировки ротора гидроагрегата, как векторной суммы приращений абсолютных и относительных виброперемещений, определенных по п. 5), по каждому из двух взаимно перпендикулярных направлений для каждого из режимов испытаний:

7) Определение реакций на генераторном (Rm) и турбинном (Rm) подшипниках от действия суммарной радиальной силы оборотной частоты F по каждому из двух взаимно перпендикулярных направлений из условия равенства для данного подшипника, данного направления и данного режима испытаний расчетного значения и модуля экспериментально определенного по п. 6) суммарного виброперемещения (ΔUГП, ΔUГП).

Определение реакций RГП и RГП осуществляется по известной методике [3, 4], но для определения расчетных значений суммарных виброперемещений вместо специальной программы [5] используется современное программное обеспечение, предназначенное для инженерных расчетов и реализующее метод конечных элементов, например [6], при этом расчетные модели учитывают особенности геометрии ротора гидроагрегата и его массогабаритные и жесткостные характеристики. Расчетная конечно-элементная модель ротора гидроагрегата представляет вращающуюся часть исследуемого гидроагрегата и включает генераторный и турбинный валы с фланцевыми соединениями, вал-надставку (при наличии), ротор гидрогенератора, рабочее колесо, при этом валы моделируются с учетом фактической геометрии, а рабочее колесо и ротор гидрогенератора - в упрощенном виде, без детального моделирования, но с сохранением интегральных жесткостных и массогабаритных характеристик. Направляющие подшипники моделируются упругими элементами, позволяющими в параметрическом виде изменять жесткость опор.

На Фиг. 2 представлена конструктивная схема гидроагрегата и соответствующая расчетная модель ротора гидроагрегата, используемая для определения радиальной нагрузки на подшипники.

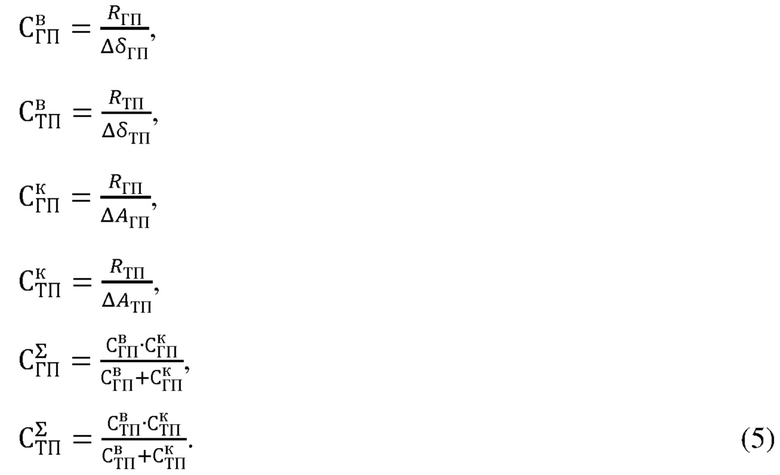

8) Определение для каждого направляющего подшипника из условия пропорциональности реакций и виброперемещений (абсолютных, относительных) жесткости корпуса и жесткости вкладыша подшипников, а также по правилу суммирования жесткостей - суммарной жесткости подшипников, по каждому из двух взаимно перпендикулярных направлений для каждого из режимов испытаний (верхний индекс «в» соответствует жесткостям вкладышей, «к» - корпуса, «Σ» - суммарным жесткостям) по ниже приведенным формулам:

где ΔδГП - модуль вектора  , ΔδТП - модуль вектора

, ΔδТП - модуль вектора  , ΔAГП - модуль вектора

, ΔAГП - модуль вектора  , ΔAТП - модуль вектора

, ΔAТП - модуль вектора  .

.

На Фиг. 3 представлен пример реализации способа определения жесткости направляющих подшипников вертикального двух-опорного гидроагрегата по результатам балансировки его ротора.

Представленные на Фиг. 1-3 схемы, таблицы и рисунки иллюстрируют достижение технического результата и решение поставленной данным изобретением технической задачи, а также являются примерами осуществления заявленного способа, показывающими возможность реализации данного способа как изобретения.

Заявляемый способ может быть положен в основу определения жесткости направляющих подшипников роторов различных вращающихся агрегатов, эксплуатируемых в энергетике, химической и нефтехимической промышленности, на транспорте и в иных отраслях машиностроения, в том числе используемого на объектах повышенной опасности, не ограничиваясь только гидроагрегатами.

Список литературы:

1. Андриенко Б.К. Исследование и расчет гидротурбинных направляющих подшипников с резинометаллическими вкладышами и водяной смазкой // Энергомашиностроение. - 1971. - №4. - с. 19-21.

2. Гальперин М.И., Андриенко Б.К., Майзель Ю.П. Подшипники гидротурбин. - М.: Энергоатомиздат.- 1986. - 112 с.

3. И.П. Иванченко, Прокопенко А.Н., Рабин Ю.И., Смелков Л.Л. Вибрационная надежность гидротурбин: Обзор // Энергетическое машиностроение. - 1989. - Сер. 3, Вып.13. - М.: ЦНИИТЭИтяжмаш. - 64 с.

4. Прокопенко А.Н. Расчетно-экспериментальное обоснование зависимости вибрационных характеристик гидроагрегатов от конструктивных и режимных факторов. Диссертация на соискание ученой степени кандидата технических наук. Специальность 05.04.13 - Гидравлические машины и гидропневмоагрегаты. Санкт-Петербург.2014. 221 с.

5. РТМ 108.020.11-85. Турбины гидравлические. Методика расчета вибраций гидроагрегатов: утв. М-вом энергетического машиностроения 30.09.85: взамен РТМ 24.023.04-71, РТМ 24.020.11-72: введ. 01.09.86. - Ленинград: НПО ЦКТИ, 1987. - 38 с.

6. Аттестационный паспорт программы для электронных вычислительных машин АРМ StructFEM19 (№3090 в реестре отечественного программного обеспечения).

Изобретение относится к области диагностики технического состояния гидроагрегатов, а именно к способу определения жесткости подшипников скольжения, используемых в качестве направляющих подшипников вертикального двухопорного гидроагрегата, по результатам балансировки его ротора. Настоящее изобретение может найти применение при ремонте и эксплуатации гидроагрегатов с направляющими подшипниками скольжения различных конструкций. Сущность изобретения заключается в том, что необходимые для определения жесткостей экспериментальные данные получают по результатам балансировки ротора гидроагрегата без дополнительного вывода гидроагрегата из эксплуатации и установки дополнительных систем измерений, экспериментально определенные виброперемещения и их приращения для гармоники оборотной частоты представляют в векторном виде, жесткости определяют отдельно для каждого из двух взаимно перпендикулярных направлений и для каждого из не менее чем четырех режимов работы гидроагрегата. Техническим результатом изобретения является повышение эффективности использования и надежности эксплуатации вертикальных двухопорных гидроагрегатов за счет снижения потерь, связанных с дополнительным выводом гидроагрегатов из эксплуатации для проведения измерений и испытаний, и возможности перехода к ремонтам по техническому состоянию, принятия решения о дальнейшей работоспособности подшипника и гидроагрегата в целом с учетом фактической жесткости и неравномерности износа его вкладыша и/или наличия повреждений корпуса и крепежа, а также повышение точности определения значений жесткости за счет использования векторного представления и современных возможностей компьютерной техники и программного обеспечения. 3 ил.

Способ определения жесткости направляющих подшипников двухопорных гидроагрегатов по результатам балансировки, заключающийся в том, что экспериментально определяют величины относительных и абсолютных виброперемещений до и после балансировки ротора гидроагрегата, определяют приращения измеренных величин в результате балансировки ротора, определяют суммарную радиальную силу оборотной частоты, соответствующую снятым и/или установленным при балансировке грузам, определяют реакции направляющих подшипников от действия суммарной радиальной силы, проводят по формулам расчет жесткостей вкладыша, корпуса и подшипника в целом, отличающийся тем, что необходимые для определения жесткостей экспериментальные данные получают по результатам балансировки ротора гидроагрегата без дополнительного вывода гидроагрегата из эксплуатации, помимо запланированных ремонтных воздействий, и установки дополнительных систем измерений, помимо необходимых для проведения балансировки ротора в рамках запланированных ремонтных воздействий, экспериментально определенные виброперемещения и их приращения для гармоники оборотной частоты представляют в векторном виде, жесткости определяют отдельно для каждого из двух взаимно перпендикулярных направлений и для каждого из не менее чем четырех режимов работы гидроагрегата, и осуществляемый последовательным выполнением следующих этапов:

1) экспериментальное определение в исходном, до балансировки ротора, состоянии гидроагрегата для генераторного и турбинного направляющих подшипников векторных величин относительных и абсолютных виброперемещений для гармоники оборотной частоты для каждого из двух взаимно перпендикулярных направлений и не менее четырех режимов испытаний,

2) расчет небаланса ротора по результатам этапа 1), определение массы и положения грузов, подлежащих снятию и/или установке для уменьшения небаланса ротора, проведение балансировки ротора с помощью снятия и/или установки грузов в соответствии с проведенными расчетами,

3) определение суммарной радиальной силы оборотной частоты, соответствующей снятым и/или установленным балансировочным грузам, как векторной суммы сил от каждого груза в отдельности,

4) экспериментальное определение, проводимое аналогично этапу 1), но после балансировки ротора гидроагрегата, для генераторного и турбинного направляющих подшипников векторных величин относительных и абсолютных виброперемещений для гармоники оборотной частоты для каждого из двух взаимно перпендикулярных направлений и не менее четырех режимов испытаний,

5) определение по результатам испытаний до и после балансировки ротора гидроагрегата векторных приращений относительных и абсолютных виброперемещений, вызванных снятием и установкой грузов, по каждому из двух взаимно перпендикулярных направлений для каждого из режимов испытаний,

6) определение суммарных векторных приращений виброперемещений как векторной суммы абсолютных и относительных приращений виброперемещений, вызванных снятием и установкой грузов в процессе балансировки ротора гидроагрегата и определенных на этапе 5), по каждому из двух взаимно перпендикулярных направлений для каждого из режимов испытаний,

7) определение реакций на генераторном и турбинном подшипниках от действия суммарной радиальной силы оборотной частоты по каждому из двух взаимно перпендикулярных направлений из условия равенства для данного подшипника, данного направления и данного режима испытаний расчетного значения суммарного виброперемещения и модуля экспериментально определенного на этапе 6) суммарного виброперемещения, причем расчетное значение суммарного виброперемещения определяют с учетом особенностей геометрии ротора гидроагрегата и его массогабаритных характеристик на базе численного расчета с использованием конечно-элементного моделирования,

8) определение для каждого направляющего подшипника из условия пропорциональности реакций и виброперемещений, абсолютных и относительных, жесткости корпуса и жесткости вкладыша, а также по правилу суммирования жесткостей - суммарной жесткости подшипника, по каждому из двух взаимно перпендикулярных направлений для каждого из режимов испытаний.

| СПОСОБ БАЛАНСИРОВКИ РОТОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2627968C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДИНАМИЧЕСКИХ ХАРАКТЕРИСТИК ОПОР РОТОРОВ ТУРБОАГРЕГАТОВ | 1991 |

|

RU2019801C1 |

| БАЛАНСИРОВОЧНЫЙ СТАНОК | 2014 |

|

RU2561249C2 |

| US 6510738 B1, 28.01.2003 | |||

| СОСТАВ ДЛЯ СЖИГАНИЯ БИОЛОГИЧЕСКИХ МАТЕРИАЛОВ В ПОЛЕВЫХ УСЛОВИЯХ | 1992 |

|

RU2034200C1 |

Авторы

Даты

2023-11-28—Публикация

2022-11-28—Подача