Изобретение относится к машиностроению, а именно к области сборки и балансировки высокооборотных роторов авиационных ГТД, газоперекачивающих агрегатов, приводов энергетических установок и паровых турбин и может быть использовано в производстве различных двигателей и энергетических установок для снижения уровня их вибрации.

Ротора этих машин имеют, как правило, массовые дисбалансы, вызванные несовпадением главной оси инерции ротора с его осью вращения, и аэродинамические дисбалансы, которые вызваны отличием проекций газовых сил на плоскости вращения рабочих колес ротора, действующих на лопатки, расположенные диаметрально противоположно. Эти отличия могут вызываться рядом причин:

- технологическим разбросом углов установки лопаток и их шагов (см. Кистжелев Ю.В. Исследование влияния неоднородности рабочего колеса вентилятора на структуру вибрационных процессов. // Вибрационная прочность и надежность двигателей летательных аппаратов. - Куйбышев: КуАИ, 1986. С. 76 - 81.);

- разбросом величин натягов по контактным поверхностям антивибрационных полок;

- разбросом величин деформаций пера под действием центробежных и газовых сил, приводящих к различному изменению установки профилей и шагов. Как показали исследования (см. Идельсон А.М., Купцов А.И., Упругая деформация лопаток вентилятора как фактор, влияющий на аэродинамический дисбаланс // Вестник СГАУ. Самара: 2006. №2. С.25 - 30 и Сундуков А.Е. и [др.] Некоторые аспекты вибродиагностики \ аэродинамического дисбаланса ТРДД. Интернет, https;//ssau.ru/failes/science/conferences/pprd2016/par/2/231-232.pdf) именно этот фактор оказался наиболее значимым среди факторов, вызывающих газодинамическую неуравновешенность.

Заметим, что и другие факторы приводят к росту дисбаланса, например, нагрузки, действующие на ротор, вызывают изгибные деформации ротора как балки с периодическим раскрытием стыков на стороне растяжения, и тем самым способствуют нарушению центрирования его элементов и росту дисбалансов (наиболее существенное влияние на рост дисбалансов этот фактор может оказывать на ротор турбины высокого давления авиационного ГТД, см. ГОСТ ИСО 11342 - 95. Вибрации. Методы и критерии балансировки гибких роторов). С повышением оборотов ротора растут газовые силы, это приводит к росту аэродинамического дисбаланса ротора.

В соответствии с ГОСТ 22061 - 76. Системы классов балансировки, роторы авиационных ГТД относятся к четвертому классу (по ГОСТ ИСО 11342 - 95. Вибрации. Методы и критерии балансировки гибких роторов, роторы с изменяющийся геометрией), по которому нижнее и верхние значения комплекса:

где eст - эксцентриситет, ωmах - максимальная угловая частота вращения ротора (см. Старцев Н.И. Конструкция и проектирование авиационных газотурбинных двигателей и приводов энергетических установок. Книга первая. Основы проектирования ГТД. Конструктивные схемы. Компрессоры. Турбины. Двигатель. 2018. 400 с.).

Классификация авиационных роторов, как роторов с изменяющейся геометрией, основана не только на длительном опыте балансировки таких роторов, но и на опыте эксплуатации авиационных ГТД и опубликованных примерах, подтверждающих справедливость этой классификации, например, в статье (см. Идельсон A.M. Купцов А.И.. Упругая деформация лопаток вентилятора как фактор, влияющий на газодинамический дисбаланс, сборник Проектирование и доводка авиационных газотурбинных двигателей, Самара, СГАУ, 1985 г.) показано, что на рабочих оборотах под действием центробежных, газовых и температурных нагрузок надполочная часть лопатки вентилятора ротора упруго раскручивается, и перемещается на периферии в окружном направлении на 2 - 2.5 мм, угол атаки лопатки увеличивается и аэродинамический дисбаланс колеса растет.

Ротора вентиляторов авиационных ДТРД имеют лопатки длиной свыше 500 мм и шириной свыше 100 мм, которые сильно деформируются под действием газовых и центробежных рабочих нагрузок и геометрия лопаток существенно изменяется.

Роторы авиационных ГТД, как жесткие, так и гибкие - закритические, т.е. при выходе на обороты рабочих режимов двигателя они проходят резонансные частоты от одной до трех собственных мод ротора. Эти роторы согласно ГОСТ ИСО 11342-95. Вибрации. Методы и критерии балансировки гибких роторов, проходят низкочастотную балансировку на балансировочных станках (низкооборотные балансировочные станки описаны в книге "Основы балансировочной техники под редакцией В.А. Щепетильникова, М. "Машиностроение", 1975, том 1) и высокочастотную балансировку на испытательных стендах в составе

- авиационного двигателя и модальную балансировку на собственных частотах или близких к ним двух, трех первых мод. Для лопаточных машин вследствие недостаточной мощности балансировочных станков эта балансировка проводится в составе двигателя

-на испытательном стенде с использованием пробных съемных грузиков с определением потребного вектора эквивалентного модального дисбаланса (см. ГОСТ ИСО 11342 - 95. Вибрации. Методы и критерии балансировки гибких роторов. Приложение D. Экспериментальное определение эквивалентного модального дисбаланса). Низкочастотная балансировка для гибких роторов производится более чем в двух плоскостях коррекции, в том числе и по частям (способы балансировки по частям см. ГОСТ ИСО 11342 - 95). Этот способ балансировки можно определить как экспериментальный, включающий расчет на базе экспериментально полученных данных некоторых параметров, например, масс компенсирующих грузиков, эквивалентного модального дисбаланса, коэффициентов влияния (см. ГОСТ ИСО 11342 - 95. Приложение Н. Метод балансировки по коэффициентам влияния) и др.

Известен также способ балансировки роторов (см., Черепанов А. Н. и [др.]. Способ балансировки роторов. Патент РФ №RU2548373C2, MПК G01M 1/00), где корректировку масс осуществляют на виртуальном объемном образце ротора и наблюдают на экране монитора корректировку масс ротора в плоскостях коррекции. Виртуальную балансировку закачивают, когда главная ось инерции совпадет с осью вращения ротора. Затем балансировку реального ротора с определенными компенсирующими дисбалансами, расположенными в его аналогичных плоскостях коррекции, осуществляют на низкооборотном балансировочном станке. Такая последовательность, по мнению автора, повышает точность расчета дисбаланса.

Непонятно зачем на экране монитора надо показывать процесс корректировки масс виртуального объемного ротора в плоскостях коррекции, по нашему мнению, в рамках предлагаемого в патенте способа балансировки достаточно определить распределение начального дисбаланса, определить число и положение плоскостей коррекции, и векторы корректирующих дисбалансов в этих плоскостях. В этом предложении производится виртуальная балансировка массовой неуравновешенности ротора, точность которой определяется точностью виртуальной модели данного конкретного ротора, но условия создания такой точной модели в описании патента не рассматриваются. Кроме того, согласно ГОСТ ИСО 11342 - 95 балансировка массовой неуравновешенности роторов разных классов осуществляется разными способами. По нашему мнению, нового и пользы в этом предложении недостаточно, во - первых, потому, что оно слишком общее, и практически сводится к утверждению целесообразности создания виртуальной модели балансировки массовой неуравновешенности ротора, что общеизвестно, и более того известны примеры успешного создания таких моделей, например, балансировка массовой неуравновешенности роторов методом случайного поиска (см. Методы прогнозирования и снижения вибрации гибких систем турбоагрегатов. Интернет. http://dislib.ru/mashinostroeme/14003-6-metodi-prognozirovaniya…). Из вышесказанного следует вывод о нецелесообразности (недостаточной информативности) применения данного предложения для конкретного ротора или класса роторов.

Известен также патент №RU2419773 С2, МПК G01M 1/00, Суворов Л.М. «Способ низкооборотной балансировки массы и аэродинамики высокооборотного лопаточного ротора», заключающийся в балансировке ротора с помощью балансировочного станка, при этом до балансировки массы проводят его аэродинамическую балансировку вращением на балансировочном станке вначале на оборотах в два раза ниже оборотов балансировки массы, а затем на оборотах балансировки массы с фиксированием величин и угловых положений векторов дисбалансов, причем отсутствие угла между векторами дисбалансов при перемене числа оборотов свидетельствует об отсутствие аэродинамического дисбаланса, образование угла между положениями векторов дисбалансов при перемене числа оборотов свидетельствует об аэродинамическом дисбалансе, при наличии которого графическим путем выполняют разделение векторов дисбаланса (с углом между ними) на геометрические слагаемые, получают угловые положения векторов слагаемых относительно вектора дисбаланса, после чего, используя направление радиальной силы аэродинамического дисбаланса, определяют угловое положение середины сектора сосредоточения лопаток с повышенной аэродинамикой, создающих аэродинамический дисбаланс, который устраняют механической доработкой свободных торцов лопаток в пределах допуска на длину, чередуя доработки с контролем на аэродинамический дисбаланс, не снимая ротор с балансировочного станка, после чего проводят контроль балансировки массы ротора.

По нашему мнению, это весьма дельное предложение, однако не решающее проблемы компенсации аэродинамической неуравновешенности роторов четвертого класса. Недостатками такого способа является, во - первых, то обстоятельство, что балансировка ротора с лопатками производится на низких оборотах, например, 300 об/мин, и на них трудно выявить аэродинамический дисбаланс лопаточного колеса ротора, в то время как рабочие обороты, например, авиационных газотурбинных двигателей достигают несколько тысяч оборотов в минуту. Во - вторых, подторцовка перьев лопаток в некотором секторе ведет к росту окружной анизотропии поля давлений газа в зазоре по концам лопаток, в межлопаточных каналах и за ступенью, что может на рабочих и максимальных оборотах снизить КПД ступени и создать неуравновешенную аэродинамическую силу, радиальная составляющая проекции которой на плоскость вращения может оказаться достаточно большой.

Известная практика компенсации аэродинамической неуравновешенности (см. Сундуков А.Е.. Сундуков Е.В., Плотников С.М., Балакин А.Ю. Некоторые аспекты вибродиагностики аэродинамического дисбаланса ТРДД. Интернет.https://ssau.ru/fiels/science/conferences/pprd2016/par/21231-232.pdf) механической подбалансировкой ротора низкого давления ТРДД на стенде постановкой дополнительных грузиков при сдаточно-контрольных испытаниях не решает проблемы, во - первых, потому, что при полете самолета на заданных высотах давление и температура на входе в двигатель не такие как на стенде. При этом меняются газовые силы, действующие на лопатки и связанная с ними аэродинамическая неуравновешенность. А это приводит к росту интенсивности вибраций от установленных грузиков. Во - вторых, из-за разности зависимостей газовых и центробежных сил от частоты вращения, механическая подбалансировка аэродинамической неуравновешенности на одной частоте вращения может также привести к росту вибраций от дополнительных грузиков на других рабочих режимах двигателя.

В случае, когда после балансировки роторов, например, авиационного ГТД на балансировочных станках при испытании на стенде происходят повышенная вибрация, и не удается установкой в доступных местах, в плоскостях коррекции роторов дополнительных грузиков снизить до допустимого уровень вибрацию двигателя или когда, вследствие наличия аэродинамической неуравновешенности или другим причинам (см. ниже) возникает модуляция лопаточной гармоники, приводящая к повышенным вибрациям лопаток ступени или ее отдельным лопаткам, двигатель перебирают, а для уменьшения аэродинамического дисбаланса лопатки рабочего колеса ступени меняют местами, или ставят новый комплект лопаток, и такая операция может повторяться несколько раз.

Известен способ балансировки гибкого ротора (см. Ивакин В.А. и [др.], патент РФ №RU/2399428, опубл. 09 20 2010), включающий измерение векторов биений вконтрольных сечениях ротора на различных частотах вращения, расчет корректирующих масс для устранения дисбалансов по всем проявляющимся собственным формам ротора, а также нанесение или удаление корректирующих масс в произвольно выбранных на роторе плоскостях коррекции, отличающийся тем, что величины корректирующих масс и углы их нанесения или удаления определяют по определенным и заданным параметрам ротора, исходя из решения уравнения движения ротора. К определяемым параметрам ротора относятся: масса, экваториальный и полярный моменты инерции, координаты центра тяжести, значение критических частот и собственных функций. К задаваемым параметрам ротора относятся не связанные между собой координаты плоскостей измерения биений и координаты плоскостей корректирующих масс. Технический результат изобретения заключается в возможности одновременного устранения дисбаланса по всем проявляющимся собственным формам ротора.

Здесь для решения первой части поставленной задачи - определения критических частот и собственных форм даже для самого простого симметричного жесткого ротора на упругих опорах, работающего при нормальной температуре не хватает заданных параметров, например, параметров, характеризующих упругофрикционные характеристики опор, а для гибкого вала - еще и параметров, характеризующих материал вала.

Этот способ балансировки не применим к роторам четвертого класса - роторам и водопроводам авиационных ГТД и других лопаточных машин, у которых создание достаточно достоверной модели модальной балансировке требует не только учета влияния на вибрацию ротора целого ряда параметров, характеризующих условия его работы и нагружения, но и описания способа, с помощью которого можно достаточно достоверно построить эту модель (см. ниже), описание которых отсутствует в этом способе.

Заметим, что ряд предложенных способов балансировки базируется на предположении, что «влияние упругодемпфирующих характеристик опор на качество уравновешивания сравнительно не велико, если какой - либо метод балансировки достаточно эффективен для ротора на жестких опорах, то его относительная эффективность сохраняется при переходе на упругоподатливые или упругодемпферные опоры» (см. Корнеев Н.В. Технология динамической балансировки роторов. Интернет https://cyberlenika.ru/article/n/tehnologiya-dinamcheskoiya-balansirovki-rotor)

Заметим также, что утверждение «влияние упругодемпфирующих характеристик опор на качество уравновешивания сравнительно не велико», если его рассматривать без продолжения после слова «если», по нашему мнению, не корректно и необходимо разрабатывать эффективные виртуальные методы балансировки роторов на упругоподатливых или упругодемпферных опорах. Причем необходимость разработки виртуальных методов модальной балансировки роторов лопаточных машин возникает потому, что эту балансировку необходимо проводить на высоких оборотах, а у балансировочных станков для этого не хватает мощности, проводить эту балансировку на вакуумных стендах дорого и не эффективно, вследствие невозможности компенсировать аэродинамическую неуравновешенность, а проведение этой балансировки в составе двигателя на испытательном стенде, из-за ее ограниченных возможностей - установки уравновешивающих грузиков на валопровод двигателя только в двух плоскостях коррекции, может оказаться не успешным.

Известен способ балансировки гибкого ротора (см. Белобородое С.М. Способ балансировки вала. Патент РФ №RU 2492364. МПК G01M 1/32), заключающийся в том, что вал разбивают на участки, выбирают плоскости поперечных сечений, проходящие через центры их масс, в качестве плоскостей коррекции, корректируют дисбалансы участков вала удалением материала в плоскостях коррекции, измеряют величины максимального радиального биения всех участков вала, на поверхностях участков вала в плоскостях коррекции устанавливают уравновешивающие грузики со стороны, диаметрально противоположной максимальному биению этих участков, поочередно, после снятия очередного грузика, балансируют вал с использованием соответствующей плоскости коррекции, массы уравновешивающих грузиков определяют из определенной зависимости:

где my - масса уравновешивающего грузика; Dy - диаметр окружности установки центра массы грузика; ΔDi - величина максимального биения участка вала; Di - диаметр цилиндрической поверхности участка вала;  - длина участка вала; ρ - плотность материала.

- длина участка вала; ρ - плотность материала.

Этот способ балансировки не применим для роторов и валопроводов лопаточных машин, так как соотношение для определения массы уравновешивающего грузика справедливо только для непустотелых валов, у роторов лопаточных машин плоскости коррекций не совпадают с плоскостями измерений, их число обычно меньше числа плоскостей измерений, и они не лежат в плоскостях максимальных деформаций роторов.

Широко известна конструкция роторов ГТД (см., например, Старцев Н.И. Конструкция и проектирование авиационных газотурбинных двигателей и приводов энергетических установок. Книга первая. Основы проектирования ГТД. Конструктивные схемы. Компрессоры. Турбины. Двигатель. 2018 г.), где наиболее длинные лопатки вентилятора связаны между собой на некотором радиусе бандажными полками, защищающими лопатки от раскрутки на рабочих оборотах и уменьшающими их аэродинамический дисбаланс. Другими мерами уменьшения массового и аэродинамического дисбалансов является установка лопаток в замках дисков с небольшим натягом или небольшим зазором, чем упрощается сборка рабочих колес лопаточной машины и при этом обеспечивается жесткая заделка лопаток в замках на рабочих оборотах двигателя за счет действия центробежных сил, или выполнение по технологии «блиск» дисков совместно с лопатками или приварка длинных лопаток к диску, например, ротора компрессора, центровка и соединение с натягом рабочих колес и трактовых колец и скрепление их призонными болтами или сваркой. Эти меры сохраняют жесткие связи этих элементов на рабочих оборотах ротора и позволяют создать жесткий ротор.

Способ сборки этих роторов лопаточных машин широко известен и ясен из описания их конструкции (см. техническое описание любого авиационного ГТД, например, ТРДД НК -8) и содержит установку лопаток в замках дисков с небольшим натягом или небольшим зазором, соединение с натягом и центровку этих рабочих колес и трактовых колец сваркой или с помощью призонных болтов и самоконтрящихся гаек.

Этот способ обеспечивает высокую точность сборки ротора лопаточной машины из деталей, изготовленных с высокой точностью, и, следовательно, обеспечивает возможность создания достаточно точной виртуальной модели ротора лопаточной машины

Широко известен способ балансировки роторов авиационных ГТД (см. техническое описание любого авиационного ГТД, например, ТРДД НК - 8) содержащий динамическую балансировку валопровода двигателя по частям: динамическую балансировку роторов компрессоров и турбин, как жестких роторов на низкочастотном балансировочном станке и соединяющие их валы балансируют, как гибкие, на высоких оборотах на зарезонансном балансировочном станке, и модальная балансировка валопровода низкого давления производится на испытательном стенде.

Этот способ сборки и балансировки валопроводов авиационных ГТД по технической сущности наиболее близок к предлагаемому изобретению и принят за прототип.Но и этот способ сборки и балансировки валопроводов авиационных ГТД не дает окончательного решения проблемы, и задача повышения точности балансировки валопроводов и уменьшения числа переборок авиационных ГТД (см. выше) и других лопаточных машин остается актуальной.

Поэтому решается проблема разработки способа сборки и балансировки высокооборотных роторов и валопроводов авиационных газотурбинных двигателей и газоперекачивающих агрегатов, обеспечивающего высокую точность и эффективность их балансировки - массовой и аэродинамической балансировки на всех рабочих режимах агрегата и модальной балансировки на всех критических режимах, попадающих в диапазон до максимальных оборотов машины, причем, в том числе, и модальной балансировке роторов и валопроводов высокого и среднего давления ГТД. Под высокой точностью балансировки здесь понимается точность балансировки конкретного ротора, более высокая, чем точность, достижимая при использовании известного способа, строящего вероятностную модель и использующего методы случайного поиска (см. выше). Под эффективностью балансировки здесь понимается снижение числа вынужденных переборок двигателя за счет повышения качества балансировки, снижение уровня его вибраций и, в конечном счете, увеличение ресурса двигателя. Причем необходимость в переборке двигателя вызывалась только дефектом, неустранимым балансировкой.

Поставленная проблема решается тем, что предлагается способ сборки и балансировки высокооборотных роторов и валопроводов авиационных газотурбинных двигателей и газоперекачивающих агрегатов, содержащий установку лопаток в замках дисков рабочих колес с небольшим натягом или небольшим зазором, обеспечивающими жесткую заделку лопаток в замках на рабочих оборотах под действием центробежных сил, соединение с натягом и центровку этих рабочих колес и трактовых колец и рабочих колес и ступиц с шипами под подшипники сваркой или с помощью призонных болтов и самоконтрящихся гаек и динамическую балансировку валопроводов двигателя по частям: динамическую балансировку роторов компрессоров и турбин, как жестких роторов, на низкочастотном балансировочном станке и балансировку соединяющих их валов, как гибких, на высоких оборотах на зарезонансном балансировочном станке, и модальную балансировку валопровода низкого давления на испытательном стенде, отличающийся тем, что маркируют, взвешивают и обмеряют все детали роторов и валов, причем перья лопаток обмеряют специальной машинкой, заносят эти данные в базу данных, виртуально произвольным образом устанавливают лопатки первой ступени в рабочее колесо ротора вентилятора или компрессора низкого давления в зависимости от типа двигателя - ТРД или ТРДД методом конечных элементов на оборотах крейсерского режима с учетом действия температуры, газовых и центробежных нагрузок, и на этом же режиме по значениям вычисленных газовых сил, действующих на каждую лопатку рабочего колеса ступени, определяют возможно лучший вариант закрепления лопаток на диске, обеспечивающий возможно меньшую величину проекции на плоскость вращения неуравновешенной составляющей равнодействующей газовых сил, действующих на лопатки, и вычисляется эта величина, виртуально собирают рабочее колесо первой ступени с закрепленными на нем указанным вычисленным образом лопатками, соединив его со ступицей и трактовым кольцом призонными болтами и самоконтрящимися гайками или сваркой, методом конечных элементов на оборотах крейсерского режима с учетом действия на этот узел температуры, газовых и центробежных нагрузок определяют величину проекции на плоскость вращения неуравновешенной составляющей равнодействующей газовых сил, действующих на лопатки, вычисляют аэродинамический дисбаланс и устраняют его виртуально съемом материала с лопаток, предварительно определив с перьев каких лопаток, с каких мест перьев и в каких количествах снимается материал с каждой из этих лопаток, на этом же режиме при действии тех же нагрузок, но для узла с лопатками со снятым материалом вычисляются дисбалансы, у этого узла назначаются две плоскости коррекции, при соединении частей узла призонными болтами эти плоскости проходят через опорные основания головок болтов, а при соединении частей узла сваркой положение этих плоскостей выбирает изготовитель или эти плоскости проходят через торцы замков лопаток, зная ранее определенные дисбалансы, виртуально балансируют узел подбором и расстановкой призонных болтов и/или снятием вычисленной массы материала с торцов головок определенных для этого болтов, или с обоих торцов этих болтов, или увеличением массы этих болтов путем замены их на другие с более высокими головками, и изготовитель либо сам назначает в плоскостях коррекции места съема вычисленной массы материала, либо эта масса материала снимается с нижних торцов замков определенных для этого лопаток у плоскостей коррекции, виртуально аналогичным образом проводят массовую и аэродинамическую балансировку остальных ступеней ротора компрессора низкого давления, включая, предпоследнюю, состоящую из рабочего колеса с лопатками с закрепленным на нем трактовым кольцом, и последнего, состоящего из рабочего колеса с лопатками с закрепленной на нем ступицей с шипом, виртуально собирают ротор компрессора низкого давления, вычисляют неуравновешенные дисбалансы и их неуравновешенные моменты ротора, выполняют также на крейсерском режиме виртуальную балансировку ротора, при этом изготовитель выбирает две или более плоскости коррекции из числа ранее использованных из условий обеспечения требуемого качества балансировки и возможно меньшего или, по крайней мере, допустимого снятия или добавления материала описанными выше способами, а призонные болты, подлежащие замене, заменяют на призонные болты с требуемыми вычисленньтми размерами высоты их головок, собирают реальный ротор согласно маркировке деталей по разработанной технологии, обеспечивающей ротору результаты выполненной виртуально массовой и аэродинамической балансировки ротора, сравнивают результаты виртуальной и реальной балансировок на низкооборотном балансировочном станке, при получение при испытании на станке недопустимых значений остаточного главного дисбаланса, главного момента остаточного дисбаланса и сил, действующих на опоры ротора, убеждаются в правильности расчета виртуальной балансировки ротора и отсутствии недопустимых ошибок и дефектов в механической доработке и сборке ротора, если расчеты, механическая доработка деталей и сборка выполнены без ошибок по согласованию с заказчиком изготовитель выполняет повторную балансировку ротора на низкооборотном станке установкой уравновешивающих грузиков в двух доступных у собранного ротора плоскостях коррекции, аналогичным образом выполняют массовую и аэродинамическую балансировку ротора турбины низкого давления, виртуальную модель динамической балансировки вала валопровода низкого давления также строят методом конечных элементов с учетом центробежных сил и температурного поля, изготовитель определяет две или три плоскости коррекции, выполняют виртуальную динамическую балансировку вала на крейсерском режиме виртуальным съемом материала вала в плоскостях коррекции и виртуально определяют значения остаточного главного дисбаланса, главного момента остаточного дисбаланса и сил, действующих на опоры ротора при нормальной температуре и действии центробежных сил на оборотах высокооборотного зарезонансного балансировочного станка, механически дорабатывают вал, удалив с него этот материал, на высокооборотном зарезонансном станке определяют значения остаточного главного дисбаланса, главного момента остаточного дисбаланса и сил, действующих на опоры ротора, и сравнивают значения этих величин с значениями, полученными виртуально, при недопустимой разности этих параметров проверяют точность выполненной механической доработки вала и программу и расчет на наличие в них ошибки, при наличии такой ошибки, исправляют ее, и при наличии ошибки и отсутствии ее, в случае указанной недопустимой разности, выполняют динамическую балансировку вала на высокооборотном зарезонансном станке с дополнительной механической доработкой вала, виртуальную массовую и аэродинамическую балансировку роторов и вала валопровода среднего (если таковой имеется на двигателе) и виртуальную массовую балансировку роторов и вала валопровода высокого давления выполняют на их оборотах, соответствующих крейсерскому режиму двигателя и у роторов на оборотах низкооборотного балансировочного станка, а у валов - на оборотах высокооборотного зарезонансного балансировочного станка, и эти балансировки валопровода среднего давления ничем не отличаются от балансировок валопровода низкого давления, а эти же балансировки валопровода высокого давления отличаются от балансировок валопровода низкого давления тем, что ротор турбины высокого давления

состоит у современных ГТД из одной ступени и, следовательно, балансируется как одна ступень, также выполняют механическую доработку деталей валопроводов и их сборку и аналогично роторам низкого давления выполняют массовую балансировку роторов и валов валопроводов среднего и высокого давления и сравнивают результаты этих балансировок с результатами соответствующих виртуальных балансировок, разрабатывают приближенную модель валопровода для решения и расчета методом конечных элементов задачи о вынужденных колебаниях валопровода - его прямой синхронной прецессии, для чего вал, роторы компрессора (в случае ТРДД объединенного ротора вентилятора и компрессора низкого давления) и турбины валопровода рассматривают как гибкие роторы, отбалансированные выше описанным способом, вал валопровода жестко закреплен на роторах, каждый валопровод установлен на две, или три, или четыре опоры, закрепленные на абсолютно жестком основании, причем в одной из этих опор установлен радиально упорный шариковый подшипник, а в остальных опорах роликовые подшипники, и одна из опор с роликовым подшипником упругодемпферная с демпфером со сдавливаемой масляной пленкой, включенным в опору последовательно, в рассматриваемой модели принята типовая модель демпфера, широко применяемая в авиадвигателестроении - зазор в демпфере заданной величины, заполненный маслом с известной температурой в опоре, в статическом состоянии при не работающем двигателе, концентричен оси вращения валопровода, что достигается радиальным смещением последовательно включенного в опору, выполненного заодно целое с внутренним кольцом подшипника «беличьего» колеса, компенсирующим его деформацию под действием силы веса валопровода, приходящейся на опору, торцы зазора герметично уплотнены, в наружном кольце демпфера, запрессованном в опоре ротора, на его внутренней поверхности в середине кольца выполнена кольцевая канавка с равнораспределенными по окружности отверстиями, через которые в рабочий зазор демпфера с заданным давлением подачи рп поступает масло, течение масла в зазоре при прецессировании валопровода до критической величины критерия Рейнольдса Re=1000 рассматривается как ламинарное и при Re>1000 как турбулентное, принято также, что при получении в каких - то областях рабочего зазора отрицательных значений давления, его величина при определении реакции в демпфере принята равной нулю, внешнее кольцо демпфера, запрессованное в корпус опоры, считают абсолютно жестким, принято, что упругие опоры роторов обладают изотропными в окружном направлении упругими свойствами, а упругодемпферные опоры роторов также обладают изотропными в окружном направлении упругодемпфирующими свойствами, в решении задачи используют либо найденные в статике методом конечных элементов жесткости упругих опор и упругих частей упругодемпферных опор - корпуса опоры и «беличьего» колеса, либо найденные в процессе решения задачи также методом конечных элементов динамические жесткости этих деталей, причем для опоры с радиальноупорным шариковым подшипником определяют ее жесткость не только в радиальных направлениях, но и в направлении оси вращения валопровода, зазоры по концам рабочих лопаток роторов в неработающем двигателе известны во всем диапазоне рабочих температур, принимаем их концентричными относительно оси вращения и одинаковыми в окружном направлении, следовательно, известна зависимость (линейная) силы, возникающей из-за изменения давления газа в зазоре по концам лопаток из-за смещений в радиальных направлениях роторов валопровода при его прецессировании, действующей на каждую ступень роторов валопровода, от проекций на оси координат хи уамплитуды деформации валопровода в поперечном сечении приложения этой силы, решают задачу прецессирования валопровода под действием внешних сил - сил веса валопровода, приходящихся на его опоры, центробежных сил от остаточных дисбалансов и моментов от центробежных сил остаточных дисбалансов, газовых сил и газовых сил, созданных эксцентриситетом зазора по концам лопаток, возникающего при прецессировании валопровода, определяют амплитудночастотные характеристики и критические режимы валопроводов, определяют валопровод или валопроводы, критические режимы которых попадают в рабочий диапазон двигателя или критический режим с наименьшей резонансной частотой находится в такой близости к максимальному рабочему режиму двигателя, что на этом режиме вызывает большие вибрации двигателя, выполняют виртуально модальную балансировку этого валопровода или этих валопроводов, для чего вычисляют величины уравновешивающих грузиков и виртуально размешают их в требуемых положениях в ранее определенных для каждого валопровода плоскостях коррекции или в части этих плоскостей, виртуально убеждаются в том, что установка этих грузиков на валопровод или эти валопроводы снизила уровень их вибрации до требуемого уровня, закрепляют эти уравновешивающие грузики в плоскостях коррекции валопровода или этих валопроводов двигателя, собирают двигатель из сбалансированных узлов и других узлов и деталей, и на испытательном стенде проводят приемосдаточные испытания двигателя, включающие и переход через резонансные частоты при наборе оборотов и выбеге, при появлении повышенных вибраций снимают двигатель со стенда и занимаются диагностикой.

Высокая точность изготовления деталей валопроводов, жесткие допуски на биения сопрягаемых поверхностей и на перекос осей соединяемых вала и роторов (0,03÷0,05 мм, см. Старцев Н.И. Конструкция и проектирование авиационных газотурбинных двигателей и приводов энергетических установок. Книга первая), жесткая заделка рабочих лопаток в замках под действием центробежных сил обеспечивают точность сборки валопровода, потребную для построения его виртуальной модели. Высокая точность измерения и взвешивания деталей валопровода, высокая точность расчета современных редакторов метода конечных элементов (МКЭ) таких, например, как «Ansys» и «Nostran» позволяют выполнять расчеты с точностью до шестого знака после запятой, а также очень широкие возможности этих редакторов по моделированию возможных индивидуальных особенностей конструкции валопровода, использования в его конструкции разных материалов, различных по своей физической природе полей нагрузок и сосредоточенных нагрузок, температурных полей, различных физических способов взаимодействия контактирующих поверхностей деталей валопровода и, наконец, наличие у этих редакторов блока команд для определения центра тяжести детали или узла, их дисбалансов и моментов дисбалансов позволили предложить высокоточную модель способа сборки и балансировки высокооборотных роторов и валопроводов авиационных газотурбинных двигателей и газоперекачивающих агрегатов. Выбор МКЭ для построения предлагаемого способа балансировки роторов лопаточных машин основан, во - первых, также на том, что современные редакторы МКЭ используются практически во всех ОКБ, где разрабатывается авиационная техника, для решения статических и динамических задач механики, студенты технических университетов осваивают эти редакторы. Во -вторых, мы не нашли публикации, в которой бы предлагался способ балансировки роторов, расчетная модель которого базировалась на методе конечных элементов. В-третьих, современные редакторы МКЭ обеспечивают возможность разработки только средствами редактора, без написания сложных дополнительных программ - макросов, способов балансировки роторов и валопроводов лопаточных машин. Именно вариант такого способа предложен в настоящей работе. Одним из основных достоинств этого способа является то, что для конкретного двигателя или агрегата его разработчик, умеющий пользоваться указанным редактором МКЭ, может без составления дополнительных программ - макросов, только используя средства этого редактора, реализовать предложенный способ балансировки роторов и валопроводов лопаточных машин. В - четвертых, другим важным достоинством предложенного способа балансировки является его более высокая точность и эффективность по сравнению с наиболее продвинутым известным современным способом виртуальной балансировки роторов, в котором используются метод случайного поиска и строится вероятностная модель изделия (см. подробнее ниже). Измерение перьев рабочих лопаток выполняется специальными измерительными машинами, имеющимися на авиационных заводах. Функциональные зависимости всех внешних сил, действующих на роторы и валопровод от их аргументов в рабочих процессах авиационного ГТД, характеристики используемых материалов, распределение температурных полей, считаются известными (например, термодинамический расчет газовых нагрузок, действующих на лопатки, см. Белоусов А.Н., Мусаткин Н.Ф., Кузьмичев B.C. Проектный термогазодинамический расчет основных параметров авиационных лопаточных машин. - Самара. 2006. 311 с.).

Как уже указывалось, балансировку ротора лопаточной машины не выполняют на высоких рабочих оборотах машины на балансировочных станках из-за недостаточной мощности приводов этих станков. Поэтому эту балансировку выполняют виртуально.

В предлагаемом способе балансировку роторов виртуально выполняют на высоких и низких оборотах: высокооборотную на оборотах крейсерского режима валопровода двигателя и низкооборотную на оборотах низкооборотного балансировочного станка. Проведение балансировки на оборотах крейсерского режима выбрано, во - первых, потому, что двигатель наибольшее время в эксплуатации работает на этом режиме и, во-вторых, эти обороты не сильно отличаются от оборотов максимального режима. Виртуальная балансировка на оборотах низкооборотного балансировочного станка позволяет сравнить ее результаты с результатами балансировки на этом станке и убедиться в правильности разработанной виртуальной модели предлагаемого способа. Валы, соединяющие роторы валопровода гладкие и мощности привода высокооборотного зарезонансного станка хватает их балансировке на высоких оборотах этого станка. Валы эти гибкие и амплитуды их деформации под действием начальных дисбалансов на этих оборотах могут быть большими, и балансировка валов на этих оборотах позволяет добиться эффективного снижения деформации этих валов. Поэтому в предлагаемом способе валы балансируются виртуально на оборотах крейсерского режима каждого из валопроводов двигателя и на оборотах зарезонансного балансировочного станка. Из вышесказанного следует, что в предлагаемом способе виртуально роторы, валы и валопроводы фактически балансируются во всем рабочем диапазоне оборотов двигателя, чем значительно повышается точность балансировки его валопроводов,

Предлагается также способ сборки и балансировки высокооборотных роторов и валопроводов авиационных газотурбинных двигателей и газоперекачивающих агрегатов по п. 1. отличающийся тем, что сразу после выполнения операции измерений и взвешивания деталей валопроводов двигателя и их опор, выполняют все виртуальные операции п. 1- балансировку роторов на крейсерском режиме и на оборотах низкооборотного балансировочного станка и валов на крейсерском режиме и на оборотах высокооборотного зарезонансного балансировочного станка, решение задач о прямой синхронной прецессии валопроводов двигателя и определение их амплитудно-частотных характеристик и для валопроводов, чьи резонансные частоты попадают в диапазон частот рабочих режимов двигателя или резонансные обороты низшей моды колебаний валопровода опасно близки к оборотам максимального режима двигателя выполняют модальные балансировки этих валопроводов на резонансных оборотах указанных мод валопроводов, затем выполняют все технологические операции п. 1: механически дорабатывают детали, снимая с них определенные расчетом необходимые для проведения балансировок объемы материалов и в выбранных плоскостях коррекции закрепляют уравновешивающие грузики, масса которых и координаты мест их установки определены ранее в процессе выполнения виртуальных балансировок, собирают роторы и балансируют их на низкооборотном балансировочном станке, балансируют валы на высокооборотном зарезонансном балансировочном станке, собирают двигатель и выполняют приемосдаточные испытания, и при появлении повышенных вибраций снимают двигатель со стенда и занимаются диагностикой.

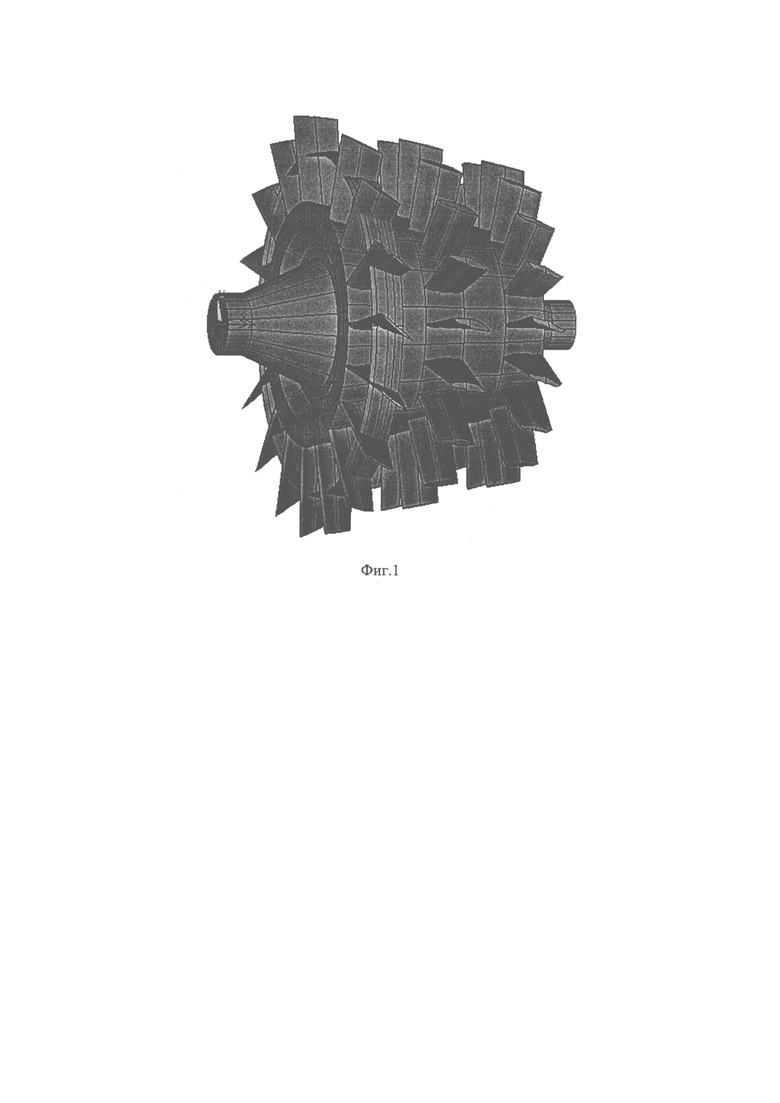

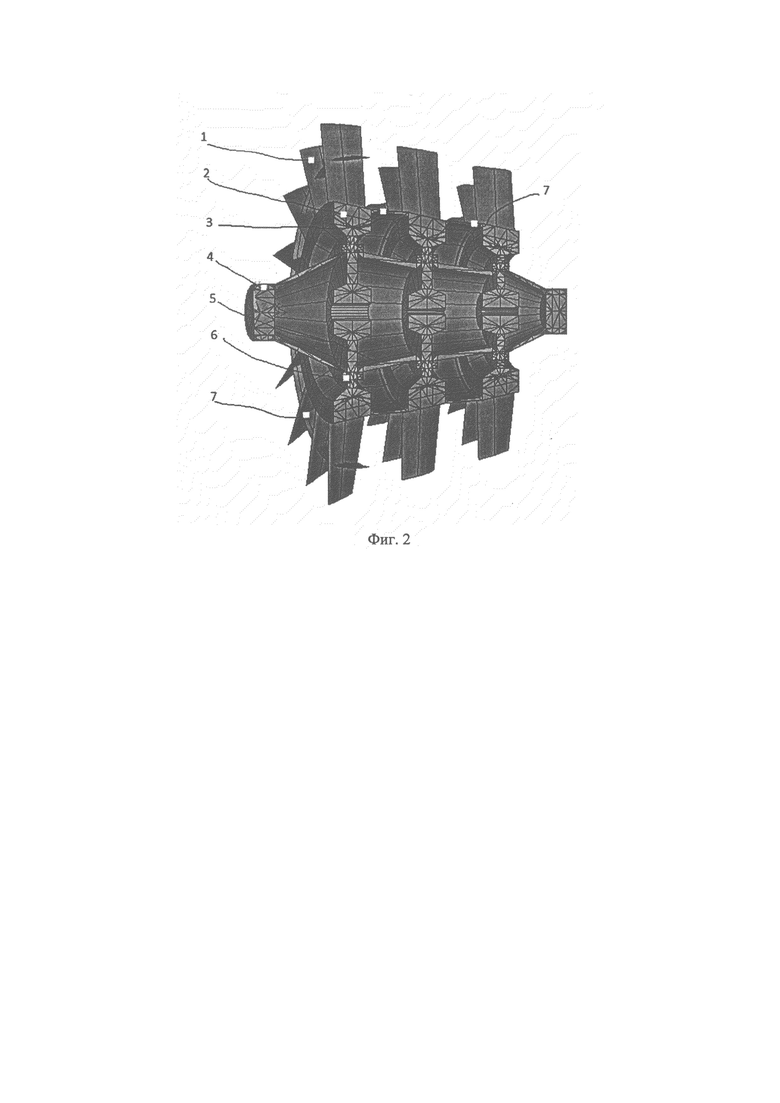

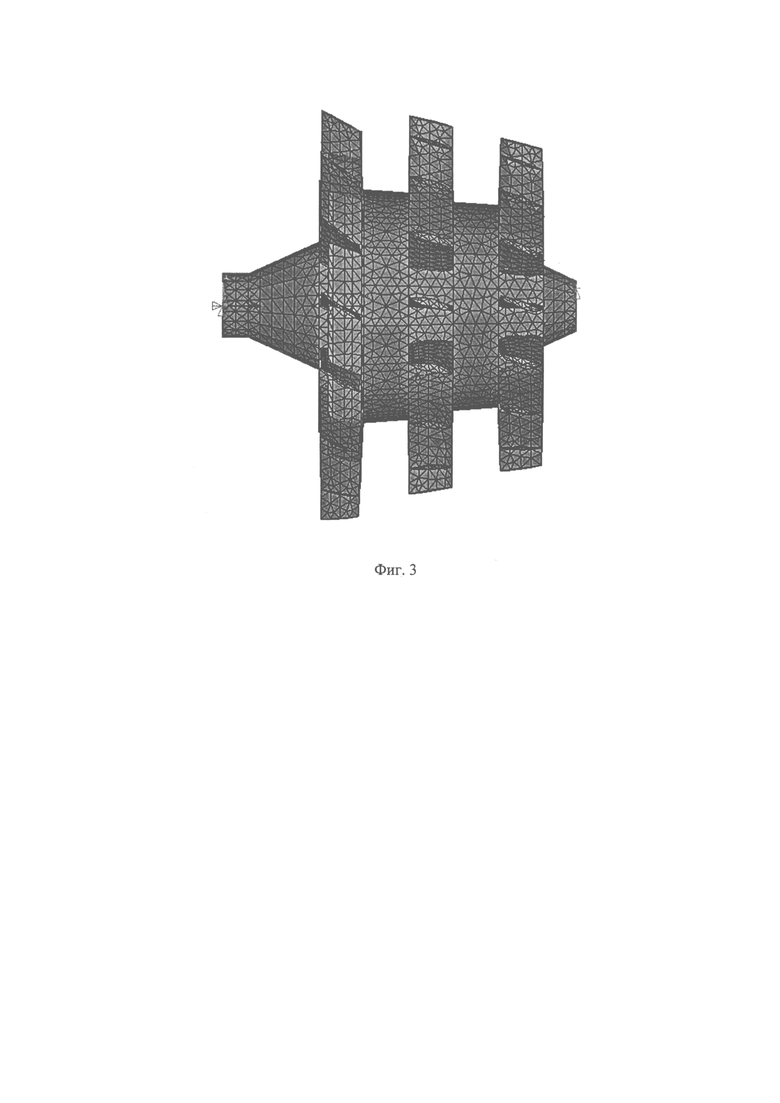

Построение объемной конечно - элементной математической модели ротора поясняется фигурами 1 и 2. На фиг. 1 приведен трехступенчатый ротор компрессора с лопатками. Фигура 1 содержит следующие обозначения: X- ось вращения ротора, Y -вертикальная ось, Z - поперечная ось. Наиболее длинные лопатки первое ступени связаны меду собой на некотором радиусе окружными полками, которые повышают крутильную жесткость лопаток. На фиг. 2 приведен продольный разрез ротора по фиг. 1. Используются следующие обозначения: 1 - лопатка, 2 - диск, 3 - трактовая оболочка, которая с натягом садится на диск, 4 - опора ротора, 5 - оболочка - проставка, передающая крутящий момент между дисками, 6 - призонные болты соединения диска и проставки, 7 - контактные элементы посадок окружных полок лопаток первой ступени между собой и трактовых оболочек на диски.

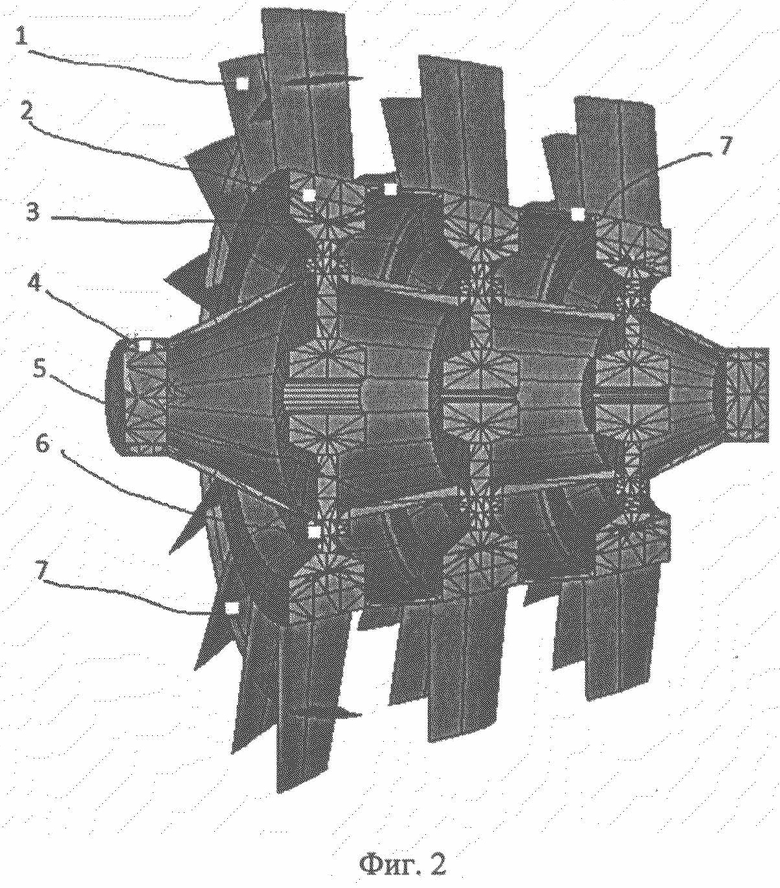

На фиг. 3 изображена геометрическая модель ротора с лопатками и сформированная сетка конечных элементов. Объемная ротора модель строилась по результатам измерений и маркировки его деталей. В модели лопатки жестко соединены с дисками. Все лопатки закручены вокруг продольной оси лопаток. Длинные лопатки первой ступени соединены между собой окружными полками, повышающими жесткость лопаток первой ступени на поворот. Диски могут быть изготовлены совместно с лопатками по технологии «блиск».

Фланцы дисков и трактовых колец, соединенные призонными болтами или сварены между собой в модели, соединены также жестко. По требованиям программы "ANSYS" задается плотность материала каждой детали, затем вводится объемный шестиугольный конечный элемент, тетраэдр с шестью узлами по краям и на весь ротор набрасывается сеть конечных элементов, фиг. 3. Каждый узел имеет шесть степеней свободы. В местах контакта деталей, например, по окружным полкам вентиляторных лопаток, дисков и трактовых оболочек вводятся контактные элементы с коэффициентом трения. Совокупность элементов модели, связанных между собой в узлах, представляет математическую модель в виде системы алгебраических уравнений, которую можно анализировать. В качестве нагрузки задаются массы элементов, температуры узлов, поля давлений на площадь элемента, усилия и центробежные нагрузки (обороты) в узлах. На крайних точках оси вращения ротор закрепляется. В результате решения системы алгебраических уравнений определяются неизвестные усилия и перемещения или деформации в узлах системы, а также реакции в направлении осей X,Y,Z в узлах крепления ротора.

После расчета дисбалансов с помощью модели собирают натуральный ротор с учетом маркировки, устанавливают на ротор рассчитанные балансировочные грузы, проверяют статическую балансировку, ставят ротор на низкооборотный балансировочный стенд и проверяют соответствие остаточного дисбаланса нормам.

Важным преимуществом предлагаемого способа сборки и балансировки является то, что массовый и аэродинамический дисбалансы ротора определяется на рабочих оборотах при полностью деформированной виртуальной модели ротора под действием тепловых и газовых нагрузок с заданным коэффициентом трения в контактных элементах.

Предлагаемый прием балансировки получен из опыта эксплуатации газотурбинных авиадвигателей с ротором вентилятора, у которых наибольшая вибрация появляется при сбросе оборотов от максимальных, в таком случае проявляется его наибольшая аэродинамическая неуравновешенность, до малого газа.

К преимуществу предлагаемого способа сборки и балансировки следует отнести возможность его применение к жестким роторам лопаточных машин любой конструкции.

Конечно, составление конечно - элементной математической модели ротора, требует от пользователя опыта работы с программой "ANSYS" или с любой другой конечно - элементной программой, но эта трудность относится к первому ротору, а в условиях серийного производства для второго ротора следует только модифицировать модель под геометрию этого ротора, что упрощает ее использование.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НИЗКООБОРОТНОЙ БАЛАНСИРОВКИ МАССЫ И АЭРОДИНАМИКИ ВЫСОКООБОРОТНОГО ЛОПАТОЧНОГО РОТОРА | 2009 |

|

RU2419773C2 |

| СПОСОБ БАЛАНСИРОВОЧНОГО КОНТРОЛЯ РОТОРОВ ТУРБОРЕАКТИВНЫХ ДВИГАТЕЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2152602C1 |

| СПОСОБ ЗАМЕНЫ КОМПЛЕКТА РАБОЧИХ ЛОПАТОК СТУПЕНИ ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1995 |

|

RU2099541C1 |

| СПОСОБ БАЛАНСИРОВКИ ВЕТРОКОЛЕСА ВЕРТИКАЛЬНО-ОСЕВОЙ ВЕТРОЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 2012 |

|

RU2506451C2 |

| СПОСОБ БАЛАНСИРОВКИ ВРАЩАЮЩЕГОСЯ УЗЛА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2583212C2 |

| УСТРОЙСТВО ДЛЯ БАЛАНСИРОВКИ РОТОРА ВЫСОКООБОРОТНОЙ ТУРБОМАШИНЫ | 2000 |

|

RU2204739C2 |

| СПОСОБ БАЛАНСИРОВКИ СБОРНОГО РОТОРА | 2008 |

|

RU2372594C1 |

| Способ динамического уравновешивания на рабочей скорости роторов турбомашин | 1959 |

|

SU142068A1 |

| РОТОР КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2000 |

|

RU2188339C2 |

| КОНТРОЛЬНЫЙ РОТОР ДЛЯ ПРОВЕРКИ БАЛАНСИРОВОЧНОГО СТАНКА | 2015 |

|

RU2613017C1 |

Существующие способы балансировки роторов с большими лопатками не позволяют их балансировать на низкооборотных станках, так как при высоких рабочих оборотах двигателя лопатки ротора деформируются и появляются дисбалансы, ведущие к росту вибраций ротора. Предлагается способ сборки и балансировки ротора. Перед сборкой маркируют, взвешивают и обмеряют все детали роторов и валов, виртуально произвольным образом устанавливают лопатки первой ступени в рабочее колесо ротора вентилятора или компрессора низкого давления, создают математическую конечно-элементную модель рабочего колеса ротора, например, с помощью пакета ANSYS, на рабочих оборотах с учетом действия температуры, газовых и центробежных нагрузок решают модель, и по значениям вычисленных газовых сил определяется возможно лучший вариант закрепления лопаток на диске. Виртуально собирают рабочее колесо первой ступени с закрепленными на нем указанным способом лопатками, соединив его со ступицей, и методом конечных элементов на рабочих оборотах с учетом действия на этот узел нагрузок определяют величины дисбалансов и устраняют их виртуально съемом материала с лопаток и диска. Виртуально проводят балансировку остальных ступеней ротора. Соединяют эти части в ротор компрессора, вычисляют неуравновешенные дисбалансы ротора и на рабочих оборотах выполняют динамическую массовую балансировку ротора. Дорабатывают детали реального ротора для устранения виртуального дисбаланса, собирают ротор и устанавливают его на низкооборотный балансировочный станок, где определяют остаточные дисбалансы опоры станка, сравнивают результаты виртуальной и реальной балансировок на станке. При получении при испытании на станке недопустимых значений остаточного дисбаланса выполняется повторная балансировка ротора на станке установкой уравновешивающих грузиков в двух плоскостях коррекции и ротор отправляется на сборку двигателя. Достигается повышение точности балансировки валопроводов и уменьшение числа переборок авиационных ГТД и других лопаточных машин. 3 ил.

Способ сборки и балансировки высокооборотных роторов и валопроводов авиационных газотурбинных двигателей и газоперекачивающих агрегатов, содержащий установку лопаток в замках дисков рабочих колес с небольшим натягом или небольшим зазором, обеспечивающими жесткую заделку лопаток в замках на рабочих оборотах под действием центробежных сил, соединение с натягом и центровку этих рабочих колес и трактовых колец и рабочих колес и ступиц с шипами под подшипники сваркой или с помощью призонных болтов и самоконтрящихся гаек и динамическую балансировку валопроводов двигателя по частям: динамическую балансировку роторов компрессоров и турбин как жестких роторов на низкочастотном балансировочном станке и балансировку соединяющих их валов как гибких, на высоких оборотах на зарезонансном балансировочном станке и модальную балансировку валопровода низкого давления на испытательном стенде,

отличающийся тем, что маркируют, взвешивают и измеряют все детали роторов и валов, причем перья лопаток обмеряют специальной измерительной машиной, заносят эти данные в базу данных, виртуально произвольным образом устанавливают лопатки первой ступени в рабочее колесо ротора вентилятора или компрессора низкого давления в зависимости от типа двигателя - ТРД или ТРДД, методом конечных элементов на оборотах крейсерского режима с учетом действия температуры, газовых и центробежных нагрузок, и на этом же режиме по значениям вычисленных газовых сил, действующих на каждую лопатку рабочего колеса ступени, определяется возможно лучший вариант закрепления лопаток на диске, обеспечивающий возможно меньшую величину проекции на плоскость вращения неуравновешенной составляющей равнодействующей газовых сил, действующих на лопатки, и вычисляется эта величина, виртуально собирают рабочее колесо первой ступени с закрепленными на нем указанным вычисленным образом лопатками, соединив его со ступицей и трактовым кольцом призонными болтами и самоконтрящимися гайками или сваркой, методом конечных элементов на оборотах крейсерского режима с учетом действия на этот узел температуры, газовых и центробежных нагрузок определяют величину проекции на плоскость вращения неуравновешенной составляющей равнодействующей газовых сил, действующих на лопатки, вычисляют аэродинамический дисбаланс и устраняют его виртуально съемом материала с лопаток, предварительно определив с перьев каких лопаток, с каких мест перьев и в каких количествах снимается материал с каждой из этих лопаток, на этом же режиме при действии тех же нагрузок, но для узла с лопатками со снятым материалом вычисляются дисбалансы, у этого узла назначаются две плоскости коррекции, присоединении частей узла призонными болтами эти плоскости проходят через опорные основания головок болтов, а при соединении частей узла сваркой положение этих плоскостей выбирает изготовитель или эти плоскости проходят через торцы замков лопаток, зная ранее определенные дисбалансы, виртуально балансируют узел подбором и расстановкой призонных болтов и/или снятием вычисленной массы материала с торцов головок определенных для этого болтов, или с обоих торцов этих болтов, или увеличением массы этих болтов путем замены их на другие с более высокими головками и изготовитель либо сам назначает в плоскостях коррекции места съема вычисленной массы материала, либо эта масса материала снимается с нижних торцов замков определенных для этого лопаток у плоскостей коррекции, виртуально аналогичным образом проводят массовую и аэродинамическую балансировку остальных ступеней ротора низкого давления, включая предпоследнюю, состоящую из рабочего колеса с лопатками с закрепленным на нем трактовым кольцом, и последнюю, состоящую из рабочего колеса с лопатками с закрепленной на нем ступицей с шипом, вычисляют неуравновешенные дисбалансы и их неуравновешенные моменты этих узлов, выполняют также на крейсерском режиме виртуальную балансировку этих узлов, при этом изготовитель выбирает две или более плоскости коррекции из числа ранее использованных из условий обеспечения требуемого качества балансировки и возможно меньшего или, по крайней мере, допустимого снятия или добавления материала описанными выше способами, виртуально соединяют эти части описанным выше способом в ротор компрессора низкого давления, вычисляют неуравновешенные дисбалансы ротора и их неуравновешенные моменты и на крейсерском режиме описанным выше виртуальным способом с учетом действия температуры, газовых и центробежных нагрузок выполняют динамическую массовую балансировку ротора, вычисляют остаточные дисбалансы и остаточные моменты этих дисбалансов ротора и силы, действующие на опоры балансировочного низкооборотного станка при нормальной температуре и действующих на оборотах балансировочного станка центробежных и газовых силах, детали ротора, определенные для механической доработки, механически дорабатывают до вычисленных размеров, а призонные болты, подлежащие замене, заменяют на призонные болты с требуемыми вычисленными размерами высоты их головок, собирают ротор согласно маркировке деталей по разработанной технологии, обеспечивающей ротору результаты выполненной виртуально массовой и аэродинамической балансировки ротора, сравнивают результаты виртуальной и реальной балансировок на низкооборотном балансировочном станке, и если результаты допустимы и близки, то ротор считается отбалансированным, при получении при испытании на станке недопустимых значений остаточного главногодисбаланса, главного момента остаточного дисбаланса и сил, действующих на опоры ротора, убеждаются в правильности расчета виртуальной балансировки ротора и отсутствии недопустимых ошибок и дефектов в механической доработке и сборке ротора, если расчеты, механическая доработка деталей и сборка выполнены без ошибок, по согласованию с заказчиком изготовитель выполняет повторную балансировку ротора на низкооборотном станке установкой уравновешивающих грузиков в двух доступных у собранного ротора плоскостях коррекции, аналогичным образом выполняют массовую и аэродинамическую балансировку ротора турбины низкого давления, виртуальную модель динамической балансировки вала валопровода низкого давления также строят методом конечных элементов с учетом центробежных сил и температурного поля, изготовитель определяет две или три плоскости коррекции, выполняют виртуальную динамическую балансировку вала на крейсерском режиме виртуальным съемом материала вала в плоскостях коррекции и виртуально определяют значения остаточного главного дисбаланса, главного момента остаточного дисбаланса и сил, действующих на опоры ротора при нормальной температуре и действии центробежных сил на оборотах высокооборотного зарезонансного балансировочного станка, механически дорабатывают вал, удалив с него этот материал, на высокооборотном зарезонансном станке определяют значения остаточного главного дисбаланса, главного момента остаточного дисбаланса и сил, действующих на опоры ротора, и сравнивают значения этих величин с значениями, полученными виртуально, при недопустимой разности этих параметров проверяют точность выполненной механической доработки вала и программу и расчет на наличие в них ошибки, при наличии такой ошибки исправляют ее, и при наличии ошибки и отсутствии ее, в случае указанной недопустимой разности, выполняют динамическую балансировку вала на высокооборотном зарезонансном станке с дополнительной механической доработкой вала, виртуальную массовую и аэродинамическую балансировку роторов и вала валопровода среднего (если таковой имеется на двигателе) и виртуальную массовую балансировку роторов и вала валопровода высокого давления выполняют на их оборотах, соответствующих крейсерскому режиму двигателя, и у роторов на оборотах низкооборотного балансировочного станка, а у валов - на оборотах высокооборотного зарезонансного балансировочного станка, и эти балансировки валопровода среднего давления ничем не отличаются от балансировок валопровода низкого давления, а эти же балансировки валопровода высокого давления отличаются от балансировок валопровода низкого давления тем, что ротор турбины высокого давления состоит у современных ГТД из одной ступени и, следовательно, балансируется как одна ступень, и выполняют ее виртуальную балансировку и затем виртуальную балансировкуротора, также выполняют механическую доработку деталей валопроводов и их сборку и аналогично роторам низкого давления выполняют массовую балансировку роторов и валов валопроводов среднего и высокого давления и сравнивают результаты этих балансировок с результатами соответствующих виртуальных балансировок, разрабатывают приближенную модель валопровода для решения и расчета методом конечных элементов задачи о вынужденных колебаниях валопровода - его прямой синхронной прецессии, для чего вал, роторы компрессора (в случае ТРДД объединенного ротора вентилятора и компрессора низкого давления) и турбины валопровода рассматривают как гибкие роторы, отбалансированные вышеописанным способом, вал валопровода жестко закреплен на роторах, каждый валопровод установлен на две, или три, или четыре опоры, закрепленные на абсолютно жестком основании, причем в одной из этих опор установлен радиально-упорный шариковый подшипник, а в остальных опорах роликовые подшипники, и одна из опор с роликовым подшипником упругодемпферная с демпфером со сдавливаемой масляной пленкой, включенным в опору последовательно, в рассматриваемой модели принята типовая модель демпфера, широко применяемая в авиадвигателестроении - зазор в демпфере заданной величины, заполненный маслом с известной температурой в опоре, в статическом состоянии при не работающем двигателе, концентричен оси вращения валопровода, что достигается радиальным смещением последовательно включенного в опору, выполненного за одно целое с внутренним кольцом подшипника «беличьего» колеса, компенсирующим его деформацию под действием силы веса валопровода, приходящейся на опору, торцы зазора герметично уплотнены, в наружном кольце демпфера, запрессованном в опоре ротора, на его внутренней поверхности в середине кольца выполнена кольцевая канавка с равнораспределенными по окружности отверстиями, через которые в рабочий зазор демпфера с заданным давлением подачи рп поступает масло, течение масла в зазоре при прецессировании валопровода до критической величины критерия Рейнольдса Re=1000 рассматривается как ламинарное и при Re>1000 как турбулентное, принято также, что при получении в каких-то областях рабочего зазора отрицательных значений давления его величина при определении реакции в демпфере принята равной нулю, внешнее кольцо демпфера, запрессованное в корпус опоры, считают абсолютно жестким, принято, что упругие опоры роторов обладают изотропными в окружном направлении упругими свойствами, а упругодемпферные опоры роторов также обладают изотропными в окружном направлении упругодемпфирующими свойствами, в решении задачи используют либо найденные в статике методом конечных элементов жесткости упругих опор и упругих частей упругодемпферных опор - корпуса опоры и «беличьего» колеса, либо найденные в процессе решения задачи также методом конечных элементов динамические жесткости этих деталей, причем для опоры с радиально-упорным шариковым подшипником определяют ее жесткость не только в радиальных направлениях, но и в направлении оси вращения валопровода, зазоры по концам рабочих лопаток роторов в неработающем двигателе известны во всем диапазоне рабочих температур, принимаем их концентричными относительно оси вращения и одинаковыми в окружном направлении, следовательно, известна зависимость (линейная) силы, возникающей из-за изменения давления газа в зазоре по концам лопаток из-за смещений в радиальных направлениях роторов валопровода при его прецессировании, действующей на каждую ступень роторов валопровода, от проекций на оси координат x и у амплитуды деформации валопровода в поперечном сечении приложения этой силы, решают задачу прецессирования валопровода под действием внешних сил - сил веса валопровода, приходящихся на его опоры, центробежных сил от остаточных дисбалансов и моментов от центробежных сил остаточных дисбалансов, газовых сил и газовых сил, созданных эксцентриситетом зазора по концам лопаток, возникающего при прецессировании валопровода, определяют амплитудно-частотные характеристики и критические режимы валопроводов, определяют валопровод или валопроводы, критические режимы которых попадают в рабочий диапазон двигателя или критический режим с наименьшей резонансной частотой находится в такой близости к максимальному рабочему режиму двигателя, что на этом режиме вызывает большие вибрации двигателя, выполняют виртуально модальную балансировку этого валопровода или этих валопроводов, для чего вычисляют величины уравновешивающих грузиков и виртуально размещают их в требуемых положениях в ранее определенных для каждого валопровода плоскостях коррекции или в части этих плоскостей, виртуально убеждаются в том, что установка этих грузиков на валопровод или эти валопроводы снизила уровень их вибрации до требуемого уровня, закрепляют эти уравновешивающие грузики в плоскостях коррекции валопровода или этих валопроводов двигателя, собирают двигатель из сбалансированных узлов и других узлов и деталей, и на испытательном стенде проводят приемосдаточные испытания двигателя, включающие и переход через резонансные частоты при наборе оборотов и выбеге, при появлении повышенных вибраций снимают двигатель со стенда и занимаются диагностикой.

| СПОСОБ БАЛАНСИРОВКИ ВАЛА ГИБКОГО РОТОРА | 2012 |

|

RU2492364C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ БАЛАНСИРОВКИ РОТОРА | 2019 |

|

RU2759651C1 |

| Способ балансировки ротора с применением алгоритма плавного разгона | 2017 |

|

RU2655731C1 |

| Способ определения динамического дисбаланса ротора авиационного газотурбинного двигателя | 2016 |

|

RU2627750C1 |

| WO 2019214923 A1, 14.11.2019 | |||

| Нитеобрезное приспособление при обрыве, сходе или затяжке одной из нитей, питающих систему в круглой трикотажной машине | 1936 |

|

SU52015A1 |

Авторы

Даты

2024-07-11—Публикация

2022-08-31—Подача