УРОВЕНЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к центробежному насосу и, в частности, к уплотнению между противоположными поверхностями рабочего колеса и втулкой впускного патрубка насоса.

[0002] В центробежном насосе помимо первичного потока суспензии имеется рециркуляционный поток суспензии между передним диском рабочего колеса и передними вспомогательными откачивающими лопастями и впускным патрубком насоса. Рециркуляционный поток суспензии является абразивным и изнашивает откачивающие лопасти и втулку впускного патрубка, что приводит к износу компонентов, снижению эффективности перекачивания и увеличению энергопотребления.

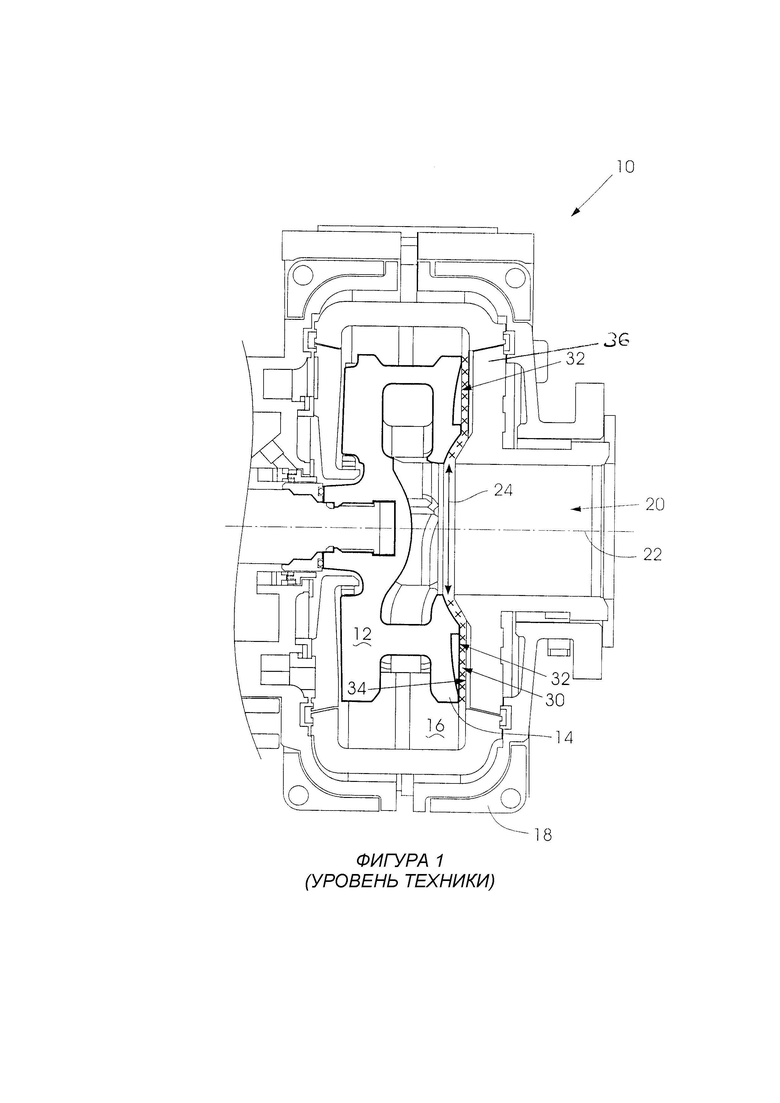

[0003] Ситуация изображена на Фиг. 1 сопроводительных чертежей, на которой в разрезе показана часть типичного центробежного насоса 10, в котором рециркуляция суспензии приводит к износу компонентов.

[0004] Насос 10 включает в себя рабочее колесо 12 с лопастями 14, которое установлено на валу в улитке 16 корпуса 18. Используемый всасывающий патрубок 20 направляет суспензию в направлении оси 22 в круглую входную область рабочего колеса, называемую входным отверстием 24 рабочего колеса. Между поверхностью 32 рабочего колеса вокруг входного отверстия 24 и отстоящей от него поверхностью 34 передней втулки 36 образован зазор 30 (обозначенный xxx для простоты идентификации). Зазор 30 образует вертикальное или почти вертикальное (т.е. примерно под углом 90 градусов относительно оси 22) так называемое "лабиринтное уплотнение", в частности, на его самой внутренней радиальной части, через которую рециркулирует суспензия. Противоположные поверхности 32 и 34 изнашиваются потоком суспензии, что приводит к вышеупомянутым негативным последствиям. Для улучшения этого аспекта требуется регулировка передней втулки 36 относительно рабочего колеса 12 в осевом направлении. Этот тип регулировки может быть труднодостижим.

[0005] Изобретение относится к вышеупомянутой ситуации.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[0006] В соответствии с изобретением предлагается центробежный насос, который включает в себя корпус, улитку внутри корпуса, рабочее колесо, установленное на валу в улитке для вращения вокруг оси, причем рабочее колесо включает в себя расположенное по центру входное отверстие и множество лопастей, проходящих радиально наружу от входного отверстия, и конструкцию, которая подает подлежащую перекачиванию среду во входное отверстие, и при этом конструкция включает в себя наружную уплотнительную поверхность, которая проходит в круговом направлении и концентрически вокруг оси, параллельна оси и концентрична с ней и проходит по меньшей мере частично во входное отверстие, а рабочее колесо включает в себя внутреннюю уплотнительную поверхность, которая проходит в круговом направлении и концентрически вокруг по меньшей мере части входного отверстия и которая радиально отстоит от наружной уплотнительной поверхности и противоположна ей, в результате чего между наружной уплотнительной поверхностью и внутренней уплотнительной поверхностью образован проходящий в осевом направлении кольцевой уплотнительный зазор.

[0007] Наружу от проходящего в осевом направлении кольцевого уплотнительного зазора под острым углом относительно оси может проходить второй уплотнительный зазор.

[0008] Проходящий в осевом направлении кольцевой уплотнительный зазор может быть по существу цилиндрическим, т.е. иметь наружную и внутреннюю поверхности, которые разнесены друг от друга, параллельны друг другу и соосны с осью.

[0009] Конструкция может подавать среду в осевом направлении во входное отверстие.

[0010] Используемый в настоящем документе термин "уплотнительный зазор" относится к конфигурации, в которой между противоположными поверхностями по меньшей мере двух компонентов образовано уплотнение. Однако такое уплотнение образует зазор между противоположными поверхностями.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0011] Далее изобретение описано в качестве примера со ссылкой на сопроводительные чертежи, на которых:

на Фиг. 2 изображен вид сбоку в разрезе центробежного насоса для суспензии с односторонним всасыванием в соответствии с одним вариантом осуществления изобретения,

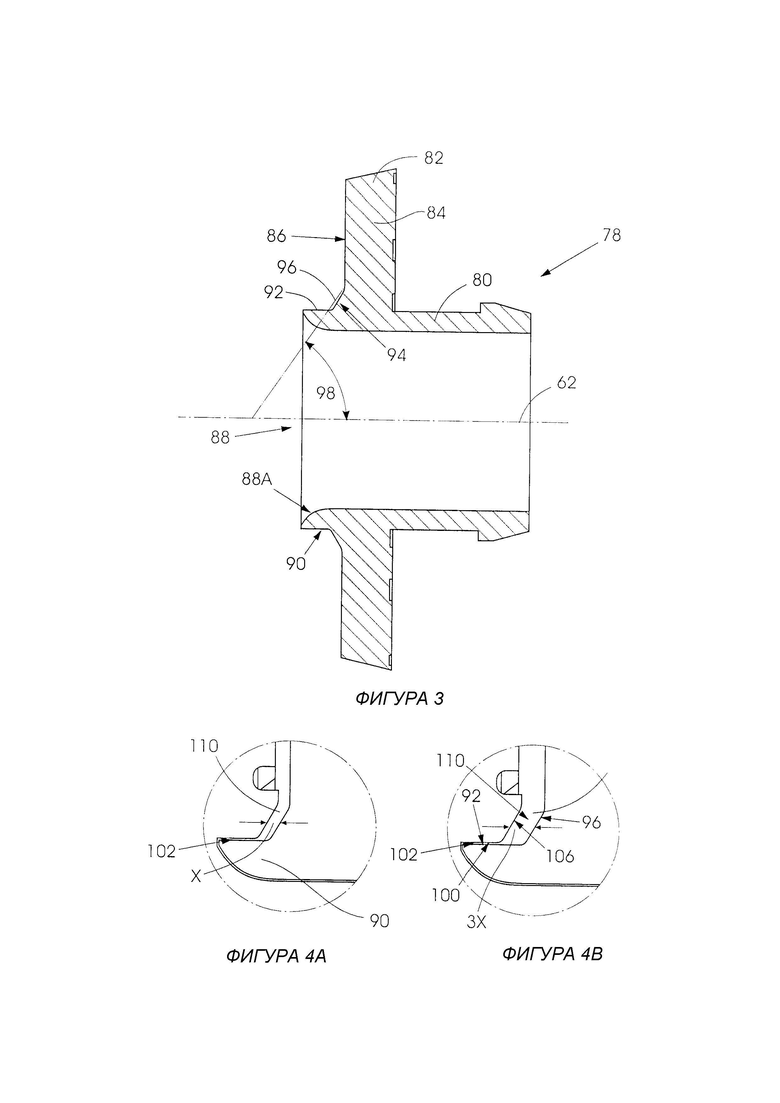

на Фиг. 3 изображен вид сбоку в разрезе в увеличенном масштабе передней втулки, используемой в насосе по Фиг. 2 (позиция 80 на Фиг. 2),

на Фиг. 4А и 4В схематически изображены детали насоса, обведенные кружком 4 на Фиг. 2, с разными расстояниями между деталями, и

на Фиг. 5 изображены кривые рабочих характеристик известного насоса для суспензии и насоса для суспензии в соответствии с изобретением.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

[0012] На Фиг. 2 сопроводительных чертежей изображен вид сбоку в разрезе части насоса 50 для суспензии с односторонним всасыванием в соответствии с изобретением.

[0013] Насос 50 включает в себя корпус 52, образующий улитку 56. На валу 66 внутри улитки установлено рабочее колесо 58 для вращения вокруг оси 62. Рабочее колесо 58 имеет приводной конец 64, соединенный с валом 66, который при использовании приводит в движение рабочее колесо.

[0014] Рабочее колесо 58 задает расположенное по центру входное отверстие 68 рабочего колеса, основные откачивающие лопасти 70 и вспомогательные откачивающие лопасти 72 на переднем диске 74.

[0015] На корпусе 52 установлена направленная вдоль оси впускная конструкция 78. Конструкция 78 включает в себя трубку 80, центрированную по оси 62. Проходящий в радиальном направлении фланец 82 на трубке образует переднюю втулку 84 для насоса. Внутренняя поверхность 86 передней втулки расположена напротив лопастей 72.

[0016] При эксплуатации суспензию подают в осевом направлении по трубке 80 к выпускному отверстию 88 и затем во входное отверстие 68 рабочего колеса. Выпускное отверстие 88 имеет закругленную внутреннюю поверхность 88А - см. Фиг. 3, на которой показан вид сбоку в разрезе впускной конструкции 78 в увеличенном масштабе.

[0017] Участок 90 трубки 80, который выступает влево от фланца 82, имеет наружную уплотнительную поверхность 92, которая является плоской, параллельной оси 62 и проходящей в круговом направлении вокруг оси.

[0018] В этом варианте осуществления соединение 94 между участком 90 и фланцем 82 имеет соединительную уплотнительную поверхность 96 между наружной уплотнительной поверхностью 92 и внутренней поверхностью 86 передней втулки 84, которая расположена под острым углом 98 относительно оси 62.

[0019] Участок 90 проходит во входное отверстие 68, которое увеличено по сравнению с традиционной известной конструкцией для размещения этого элемента. Рабочее колесо 58 во входном отверстии 68 имеет круглую внутреннюю уплотнительную поверхность 100, которая центрирована по оси 62 и является концентрической (может быть, лучше соосной, имея ввиду ту же ось) с наружной уплотнительной поверхностью 92. Внутренняя уплотнительная поверхность 100 центрирована по оси 62 и концентрична с наружной уплотнительной поверхностью 92. Внутренняя уплотнительная поверхность 100 расположена напротив наружной уплотнительной поверхности 92. Таким образом, между внутренней уплотнительной поверхностью 100 и наружной уплотнительной поверхностью 92 участка 90 образован проходящий в осевом направлении кольцевой уплотнительный зазор 102.

[0020] Наклонная поверхность 106, прилегающая к внутренней уплотнительной поверхности 100 и расположенная на расстоянии от соединительной уплотнительной поверхности 96 и параллельная ей, проходит под острым углом 98 относительно оси 62 к вспомогательным откачивающим лопастям 72. Таким образом, между поверхностями 106 и 96 образован наклонный удлинительный уплотнительный зазор или уплотнительный промежуток 110.

[0021] В конструкции по Фиг. 1 в области сопряжения между рабочим колесом 12 и передней втулкой 36 установлен рециркуляционный зазор 30, который проходит в радиальном направлении. В случае, показанном на Фиг. 2, проходящий в осевом направлении кольцевой уплотнительный зазор 102 проходит в круговом направлении вокруг оси 62 и параллелен ей. Таким образом, уплотнительный зазор 102 соосен с осью 62. За проходящим в осевом направлении кольцевым уплотнительным зазором 102 следует удлинительный уплотнительный зазор 110 между поверхностями 106 и 96, который препятствует легкому прохождению суспензии, поступающей через трубку 80, к вспомогательным откачивающим лопастям 72 на переднем диске рабочего колеса.

[0022] Конфигурация известного уровня техники, показанная на Фиг. 1, имеет вертикальное лабиринтное уплотнение, которое проходит в радиальном направлении относительно оси насоса. В отличие от него уплотнительный зазор 102 расположен в круговом направлении вокруг оси 62 и соосно с ней и, таким образом, обеспечивает горизонтальное статическое лабиринтное уплотнение.

[0023] В насосе 50 (Фиг. 2) регулировка передней втулки 84 в осевом направлении относительно рабочего колеса 58 не требуется. Насос 50 менее чувствителен к размерным изменениям осевой ширины удлинительного уплотнительного зазора 110. Эффекты износа на рабочем колесе 58 и на передней втулке 84 значительно снижены вследствие нечувствительной к осевому направлению конфигурации. Поток через канал лопасти рабочего колеса (напротив лопастей 72) во время рециркуляции потока более плавный, поскольку насос работает во всем предполагаемом рабочем диапазоне.

[0024] На Фиг. 4А схематически изображена часть насоса 50, обведенная кружком 4 на Фиг. 2. Удлинительный уплотнительный зазор 110 имеет размер Х поперечного сечения в осевом направлении. На Фиг. 4В осевой размер удлинительного уплотнительного зазора 110 увеличен до 3Х. Однако в каждом случае толщина кольцевого уплотнительного зазора 102 в радиальном направлении одинакова. Было установлено, что производительность насоса практически не изменяется при изменении размера удлинительного уплотнительного зазора 110. Также сохраняется аналогичный характер износа.

[0025] На Фиг. 5 показаны кривые зависимости характеристик напора в метрах и КПД от скорости потока (литров в секунду) двух испытываемых насосов. Сплошными линиями показаны кривые характеристик известного насоса. Точками обозначены кривые характеристик насоса, предложенного в соответствии с изобретением. Улучшенный напор достигнут в случае насоса, предложенного в соответствии с изобретением. Кроме того, КПД насоса в соответствии с изобретением увеличен по сравнению с КПД известного насоса. Эти преимущества возникли вследствие изменения конструкции основных откачивающих лопастей рабочего колеса, что было необходимо из-за увеличения размера входного отверстия рабочего колеса. Повышенный КПД проявляется при более высоких скоростях потока. Это также относится к увеличению напора. Эти факторы обуславливают лучший общий износ и потенциальную экономию энергии.

[0026] Изобретение предлагает повышение срока службы рабочего колеса и передней втулки центробежного насоса от 10% до 50%. Гидравлическая производительность насоса увеличена. Работа насоса не чувствительна к размеру осевого переднего зазора, либо установленного при сборке, либо возникающего в процессе эксплуатации. Имеет место общее увеличение срока службы и снижение энергопотребления.

[0027] Принципы изобретения могут быть реализованы способом модернизации, т.е. посредством установки рабочего колеса и всасывающей впускной конструкции, которые воплощают описанные концепции, в известном насосе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежный насос для отделения захваченного газа от обрабатываемой текучей среды и центробежный насос для отделения газа от перекачиваемой газосодержащей волокнистой суспензии | 1990 |

|

SU1825402A3 |

| ЦЕНТРОБЕЖНЫЙ НАСОС И ЕГО РАБОЧЕЕ КОЛЕСО | 2006 |

|

RU2392499C2 |

| РАБОЧЕЕ КОЛЕСО ДЛЯ ЦЕНТРОБЕЖНОГО НАСОСА, ЦЕНТРОБЕЖНЫЙ НАСОС, А ТАКЖЕ ЕГО ИСПОЛЬЗОВАНИЕ | 2015 |

|

RU2688066C2 |

| Рабочее колесо центробежного питательного насоса напорного ящика | 2015 |

|

RU2655083C1 |

| Многофазный лопастной насос | 2021 |

|

RU2773263C1 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ АГАФОНОВА | 1999 |

|

RU2158628C1 |

| Способ нагнетания жидкой среды, центробежный насос и его рабочее колесо | 2015 |

|

RU2633211C1 |

| ЦЕНТРОБЕЖНЫЙ НАСОС ДЛЯ ПЕРЕМЕЩЕНИЯ ТЕКУЧЕЙ СРЕДЫ | 2017 |

|

RU2737931C2 |

| НАСОС ЦЕНТРОБЕЖНЫЙ | 2023 |

|

RU2813399C1 |

| ПОГРУЖНАЯ НАСОСНАЯ УСТАНОВКА | 2011 |

|

RU2484307C1 |

Центробежный насос, который включает в себя трубчатую конструкцию, проходящую во входное отверстие рабочего колеса и направляющую подлежащую перекачиванию среду во входное отверстие, причем между противоположными поверхностями рабочего колеса и конструкции образован проходящий в осевом направлении кольцевой цилиндрический уплотнительный зазор. 1 з.п. ф-лы, 6 ил.

1. Центробежный насос (50) для суспензии, который включает в себя корпус (52), задающий улитку (56) внутри корпуса (52), рабочее колесо (58), установленное на валу (66) в улитке (56), для вращения вокруг оси (62), причем рабочее колесо (58) включает в себя расположенное по центру входное отверстие (68), передний диск (74) и множество лопастей (70, 72) на переднем диске (74), которые проходят радиально наружу от входного отверстия (68), и конструкцию (78), которая установлена в корпусе (52) и выполнена с возможностью подачи подлежащей перекачиванию среды во входное отверстие (68),

отличающийся тем, что конструкция (78) включает в себя трубку (80), центрированную по оси (62), проходящий в радиальном направлении фланец (82) на трубке (80), образующий переднюю втулку (84) и имеющий внутреннюю поверхность (86), расположенную напротив лопастей (72) на переднем диске (74), и при этом участок (90) трубки (80), выступающий из фланца (82), имеет наружную уплотнительную поверхность (92), которая проходит в круговом направлении вокруг оси (62), параллельна оси и проходит по меньшей мере частично во входное отверстие (68), а рабочее колесо (58) включает в себя внутреннюю уплотнительную поверхность (100), которая проходит в круговом направлении вокруг по меньшей мере части входного отверстия (68) и радиально отстоит от наружной уплотнительной поверхности (92) и противоположна ей, в результате чего проходящий в осевом направлении кольцевой уплотнительный зазор (102), образованный между наружной уплотнительной поверхностью (92) и внутренней уплотнительной поверхностью (100), и второй уплотнительный зазор (110), который проходит наружу от проходящего в осевом направлении кольцевого уплотнительного зазора (102), препятствуют легкому прохождению суспензии, поступающей через трубку (80), к лопастям (72) на переднем диске (74).

2. Центробежный насос (50) для суспензии по п. 1, отличающийся тем, что проходящий в осевом направлении кольцевой уплотнительный зазор (102) является цилиндрическим, а наружная поверхность (92) и внутренняя поверхность (100) разнесены друг от друга, параллельны друг другу и соосны с осью (62).

| ЩЕЛЕВОЕ УПЛОТНЕНИЕ РАБОЧЕГО КОЛЕСА НАСОСА | 2016 |

|

RU2656098C1 |

| УПЛОТНИТЕЛЬНАЯ СИСТЕМА НАПОРНОЙ СТОРОНЫ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО НАСОСА | 1990 |

|

RU2018719C1 |

| Многокаскадное реле времени | 1939 |

|

SU59168A1 |

| US 4269564 A1, 26.05.1981 | |||

| DE 4444966 A1, 20.06.1996. | |||

Авторы

Даты

2023-11-28—Публикация

2021-06-22—Подача