ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[001] Настоящее изобретение относится к рабочему колесу для центробежного насоса. Настоящее изобретение в особенности относится к конструкции нового рабочего колеса для центробежного насоса, используемого для подачи, как волокнистых суспензий, так и воды в напорный ящик машины для изготовления волокнистого полотна. Центробежный насос, в котором используется рабочее колесо настоящего изобретения, является пригодным, например, для подачи волокнистых суспензий, то есть массы, в устройства для изготовления бумаги, ткани или картона формированием из влажной массы и для подачи воды или другой разбавляющей текучей среды в систему циркуляции напорного ящика. В общем, рабочее колесо настоящего изобретения в особенности пригодно для всех таких задач по подаче при производстве волокнистого полотна, которые требуют рабочее колесо без пульсаций или с низкой пульсацией. Рабочее колесо настоящего изобретения при своей особенной конструкции может быть использовано также для подачи суспензий на основе пены для изготовления волокнистого полотна или чистой пены в устройства для изготовления волокнистого полотна формированием из пенной массы.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

[002] Более века изготовление бумаги, волокна или картона основывалось на использовании водных суспензий. Другими словами, из волокна для изготовления бумаги, ткани или картона образовывают взвесь в воде в виде очень разбавленной суспензии, которую подают на сетку или между сеток машины для изготовления волокнистого полотна по меньшей мере через один так называемый напорный ящик. По меньшей мере в один напорный ящик суспензия подается из центробежного питательного насоса, так называемого питательного насоса напорного ящика. В настоящее время к питательному насосу напорного ящика, используемому в машинах для изготовления волокнистого полотна, предъявляются повышенные требования.

[003] С давних времен, когда началось изготовление бумаги, производительность машин для изготовления волокнистого полотна существенно увеличилась, так что объемные расходы разбавленных суспензий, подаваемых в машину для изготовления волокнистого полотна, огромны. Поскольку обычно на практике может быть использован только один насос для подачи всей суспензии, необходимой для изготовления бумаги или картона в одну машину для изготовления волокнистого полотна, размер всех питательных насосов напорных ящиков был увеличен. Это является основной причиной, почему теперь на практике все питательные насосы напорных ящиков представляют собой так называемые насосы с двухсторонним всасыванием.

[004] Кроме того, постоянно увеличивающиеся потребности в повышенном качестве конечного продукта устанавливают высокие требования к уровням импульсов питательных насосов для подачи в напорный ящик. Следует понимать, что в данном описании термин «питательный насос напорного ящика» охватывает все такие насосы, используемые в производстве волокнистого полотна, которые подают любой тип текучей среды, волокнистой или безволоконной, в напорный ящик или между напорными ящиками машины для изготовления волокнистого полотна, или до некоторого другого такого положения, в котором импульсы, создаваемые насосом, могут иметь отрицательное воздействие на качество продукта из волокнистого полотна. Известно, что центробежные насосы, из-за их способа работы, создают импульсы давления в текучей среде, которую они накачивают. С одной стороны, известны импульсы, создаваемые в точке, в которой текучая среда, которая вращается вместе с рабочим колесом в корпусе улитки, проходит из корпуса улитки к выходному трубопроводу насоса, находящемуся под давлением. Так называемый отвод представляет собой язык, который физически отводит часть вращающейся текучей среды к выходному трубопроводу насоса. Импульс давления создается каждый раз, когда рабочая лопасть рабочего колеса проходит язык отвода. То же самое относится к языку отвода, блокирующему поток из межлопастного канала (открытый канал между последовательно расположенными рабочими лопастями) к улитке. Таким образом, частота (f) повторения импульса может быть вычислена с использованием формулы f = z × n/60, где z - количество рабочих лопастей рабочего колеса и n - скорость вращения рабочего колеса в об/мин. Например, если количество рабочих лопастей равно 6 и скорость вращения составляет 1200 об/мин, частота повторения импульса определяется, как f = 120 Гц, или кратна такой частоте. С другой стороны, также известен механизм создания импульса, заключающийся в том, что, когда рабочее колесо центробежного насоса крутится, импульс давления создается из-за несимметричности рабочего колеса, в результате чего такой импульс ощущается при частоте f = n/60 или частоте, кратной такой частоте.

[005] В предшествующем уровне техники известны несколько способов борьбы с тенденцией к пульсации центробежного насоса. Первый и простой способ заключался в увеличении расстояния между языком отвода и рабочими лопастями рабочего колеса. Однако, так как КПД обратно пропорционален упомянутому расстоянию, на практике в настоящее время расстояние скорее уменьшают, чем увеличивают.

[006] Другой способ заключался в увеличении количества рабочих лопастей рабочего колеса, так как чем больше количество рабочих лопастей рабочих колес, тем ниже амплитуда импульса и тем выше частота повторения импульса. И в этом случае практические причины препятствуют слишком большому увеличению количества рабочих лопастей, так как КПД будет уменьшаться из-за уменьшения проходного сечения и увеличения трения в межлопастных каналах.

[007] Дополнительный способ уменьшения пульсации заключался в наклоне наружных или выходных кромок рабочих лопастей рабочего колеса относительно языка отвода. Легко понять, что, если, как язык отвода, так и выходные кромки рабочих лопастей рабочего колеса являются кромками, которые проходят в направлении оси рабочего колеса или насоса, импульс давления, когда рабочая лопатка проходит через язык отвода, является самым высоким, так как две кромки проходят мимо друг друга одновременно по всей их длине на близком расстоянии. То же самое относится к таким конструкциям, когда кромка языка отвода и выходная кромка рабочей лопасти являются параллельными. Для предотвращения такого механизма мгновенного создания импульса было предложено, чтобы рабочие лопасти рабочего колеса и/или языка отвода были наклонены относительно осевого направления или по меньшей мере относительно друг друга так, чтобы вышеупомянутые кромки, обращенные друг к другу, не были параллельны. Поскольку направление выходной кромки рабочего колеса рабочей лопасти отличается от направления выходной кромки языка отвода, длина (длительность) импульса увеличивается, и амплитуда импульса уменьшается. Другими словами, поток текучей среды из межлопаточного канала к улитке не блокируется внезапно, а сначала он до некоторой степени дросселируется в сужающемся проходе между рабочей лопаткой и языком отвода. Таким образом, было предложено, например, в патентном документе EP-B1-0515466, чтобы количество рабочих лопастей рабочего колеса увеличивалось, и чтобы рабочие лопасти были наклонены так, чтобы одна лопатка всегда была обращена на язык отвода, в результате чего на практике у языка отвода всегда будет возникать непрерывное прохождение импульсов.

[008] Практика показала, что в применениях для подачи в напорный ящик в основном используются два типа центробежных насосов, применяющих описанные выше принципы конструирования рабочего колеса. Наиболее часто питательные насосы напорных ящиков являются так называемыми конструкциями с двухсторонним всасыванием, то есть рабочее колесо насоса имеет один диск с двумя комплектами одинаковых рабочих лопастей по обеим сторонам диска и корпус, в котором предусмотрены два идентичных всасывающих отверстия на противоположных в осевом направлении сторонах рабочего колеса, и один выходной трубопровод под давлением для подачи суспензии в напорный ящик. Рабочее колесо сконструировано так, чтобы рабочие лопасти на одной стороне диска рабочего колеса не были противоположны рабочим лопастями на другой стороне диска рабочего колеса, а находились строго между ними, то есть рабочие лопасти чередуются. Поэтому некоторым образом частота повторения импульса у окружности рабочего колеса удваивается. Другой способ заключается в том, что обе стороны диска рабочего колеса создают свои собственные серии импульсных волн, и поскольку рабочие лопасти противоположных сторон диска чередуются, пики импульсных волн, создаваемых рабочими лопастями на стороне диска, встречаются в выходном трубопроводе с минимальными значениями импульсных волн, создаваемых лопастями на противоположной стороне диска, в результате чего импульсные волны демпфируют друг друга. В результате, в зависимости от формы импульсной волны, создается поток без импульсов или поток со слабым импульсом. С точки зрения импульсов давления насос с двухсторонним всасыванием является хорошим, так как импульсы (импульсы с двойной амплитудой, то есть импульсы, измеряемые от точки минимума до пика волны давления) обычно имеют значение меньше 1000 Па в обычных устройствах подачи в напорный ящик при критических частотах, то есть fi1 = частота рабочего колеса = n/60, fi2 = 2 × n/60, f1 = частота рабочих лопастей = z × n/60 и f2 = 2 × z × n/60. Суммарное количество рабочих лопастей в питательных насосах напорных ящиков обычно составляет 12-14. Диапазон частоты, который производители машин для изготовления бумаги или картона считают критическим, составляет 0-100 Гц, иногда до 200 Гц.

[009] Однако, насос с двухсторонним всасыванием имеет сложную конструкцию, потому что, как рабочее колесо, так и корпус насоса являются сложными и дорогостоящими для изготовления. При использовании насос с двухсторонним всасыванием имеет существенно низкое КПД (порядка 91%), по меньшей мере при сравнении с насосами, использующими одностороннее всасывание или рабочие колеса с односторонним всасыванием. Причины сокращения КПД относятся к усложненной конструкции входной части, и к наклону рабочих лопастей, что приводит к увеличению площади поверхности (трение) и к сужению каналов. Дополнительным недостатком в насосах с двухсторонним всасыванием, в особенности при низкой производительности (частичной нагрузке), является тенденция насоса начинать направлять поток с одной стороны диска рабочего колеса на его противоположную сторону и обратно (вихревая дорожка Камана), что означает на практике, что только одна из сторон рабочего колеса работает в каждый взятый момент времени. Это означает, что количество рабочих лопастей, эффективно взаимодействующих с языком отвода, в половину меньше, в результате чего частота импульсов также в два раза меньше, так что импульсы, которые создает рабочее колесо, могут легко приближаться к критическому диапазону. Что касается частичной нагрузки для современных машин для изготовления волокнистого полотна фактом является то, что питательные насосы напорных ящиков выбираются с учетом максимальной толщины или основной массы конечного продукта, в результате чего насосы работают почти всегда при частичной нагрузке, так как изготовители волокнистого полотна редко изготавливают какой-либо продукт непрерывно, не говоря уже о самом крупном из возможных продуктов.

[010] Лучшим вариантом с учетом, как стоимости производства, так и относительного КПД является центробежный насос с торцевым или с односторонним всасыванием, который ближе к обычным центробежным насосам по конструкции. Однако для того, чтобы создать рабочее колесо с достаточным количеством рабочих лопастей, например, для увеличения частоты повторения импульсов без добавления рабочих лопастей на одной поверхности диска рабочего колеса (что будет существенно уменьшать открытую площадь поперечного сечения канала между лопастями, и, в результате, относительный КПД), в рабочем колесе предусматривают разделительную стенку, как описано в патентном документе GB-1468029. Разделительная стенка расположена между диском и передними кромками рабочих лопастей рабочего колеса так, чтобы рабочие лопасти разделялись в направлении потока накачиваемой среды на две по существу равные широкие рабочие лопасти. Однако для увеличения частоты повторения импульсов рабочие лопасти на противоположных сторонах разделительной стенки чередуются в круговом направлении, то есть расположены таким же образом, как было описано в связи с рабочими колесами с двусторонним всасыванием, то есть рабочие лопасти на одной стороне разделительной стенки находятся точно между рабочими лопастями, то есть в середине каждого канала между лопастями на противоположной стороне разделительной стенки. Кроме того, рабочие лопасти могут быть наклонены, как было описано выше, для увеличения длительности импульса давления. Учитывая импульсы давления, подходящим является только насос с односторонним всасыванием с разделенным рабочим колесом, так как импульсы (импульсы с двойной амплитудой, то есть импульсы, измеряемые от точки минимума до пика волны давления) обычно составляют меньше, чем 2000 Па в обычных применениях для подачи в напорный ящик при критических частотах, то есть fi = частота рабочего колеса = n/60, f1 = 2 × n/60, fi = частота рабочих лопастей = z × n/60 и f2 = 2 × z × n/60. Количество рабочих лопастей обычно составляет 12-14 и критический диапазон частоты составляет 0-200 Гц. Другими словами, насос с односторонним всасыванием с разделенным рабочим колесом способен обеспечивать требования по импульсам, составляющим меньше, чем 2000 Па, установленным для питательных насосов напорных ящиков производителями машин для изготовления волокнистого полотна.

[011] Значительно более высокое значение импульса насоса с односторонним всасыванием с разделенным рабочим колесом, составляющее 2000 Па, вызвано тем фактом, что при частичной нагрузке (уже было описана в связи с насосами с двухсторонним всасыванием) половина рабочего колеса, расположенная между диском и разделительной стенкой, обеспечивает накачивание, а другая половина образует рециркуляционный канал. Рециркуляция является весьма важным показателем природы работы разделенного рабочего колеса. Фактом является то, что рабочее колесо может быть сконструировано с возможностью оптимальной работы в одной рабочей точке (объем потока и напор), когда можно сказать, что поток через обе стороны разделительной стенки сбалансирован. В каждой другой рабочей точке потоки будут сбалансированы больше или меньше. Это означает, что по меньшей мере амплитуда импульса или волны давления, создаваемой рабочими лопастями на одной стороне разделительной стенки, не равна амплитуде импульса или волны давления, создаваемой рабочими лопастями на противоположной стороне разделительной стенки, в результате чего поток в выходном трубопроводе насоса имеет импульсы давления, которые выше, чем импульсы давления в оптимальной рабочей точке. И, естественно, чем дальше от оптимальной рабочей точки работает рабочее колесо или насос, тем выше пульсация давления в трубопроводе высокого давления или в выходном трубопроводе. Что касается относительного КПД насоса с односторонним всасыванием с разделенным рабочим колесом, оно несколько лучше, чем относительное КПД насоса с двухсторонним всасыванием, но наклон рабочей лопасти, означающий увеличенную площадь поверхности (трения) и более узкие каналы, все еще снижают относительное КПД насоса. Что касается изготовления насоса, корпус насоса с односторонним всасыванием явно проще и дешевле для изготовления, чем корпус насоса с двухсторонним всасыванием. Однако дополнительная разделительная стенка усложняет конструкцию рабочего колеса и является дорогостоящей для изготовления.

[012] Другими словами, в предшествующем уровне техники для насосов, применяемых в положениях, в которых пульсации давления считаются проблематичными, имеется несколько предложений. Первое, количество рабочих лопастей рабочего колеса должно быть увеличено либо посредством размещения более коротких промежуточных рабочих лопастей между более длинными рабочими лопастями на диске рабочего колеса, либо разделением рабочего колеса посредством его диска (включая как диск насоса с двухсторонним всасыванием, так и разделительную стенку рабочего колеса насоса с односторонним всасыванием) на две части, имеющие первые рабочие лопасти на его одной поверхности и вторые рабочие лопасти на другой его поверхности, причем вторые рабочие лопасти располагаются поочередно по отношению к первым рабочим лопастям. Второе, рабочие лопасти должны быть наклонены, то есть продольная диаметральная плоскость рабочей лопасти образует острый угол с передней поверхностью диска рабочего колеса в плоскости под прямыми углами к продольной оси лопасти для увеличения длительности импульса давления, создаваемого рабочей лопаткой при прохождении языка отвода. На практике во всех питательных насосах напорных ящиков были использованы оба предложения для того, чтобы быть уверенным в том, что уровень импульса является достаточно низким на критических частотах.

[013] Однако, когда рабочие колеса предшествующего уровня техники были изучены более подробно, было обнаружено, что существует еще один источник пульсации, который не был изучен и, таким образом, не был учтен при конструировании рабочих колес предшествующего уровня техники. Упомянутым источником пульсации является входная кромка более коротких или промежуточных рабочих лопастей, которые традиционно сконструированы так, что входная кромка по существу перпендикулярна потоку, проходящему в область входной кромки или к диску рабочего колеса. Требуются более короткие промежуточные лопасти для увеличения количества лопастей без слишком большого дросселирования межлопастного канала, то есть для увеличения частоты импульсов. Механизм создания импульса у входной кромки более коротких промежуточных рабочих лопастей заключается в том, что когда накачиваемая жидкость, протекающая в межлопастном канале, встречается с промежуточной рабочей лопаткой и разделяется для прохождения в более маленьких межлопастных каналах между более длинными и более короткими рабочими лопастями, поперечное сечение полости между смежными более длинными рабочими лопастями внезапно уменьшается, и создается импульсная волна. Импульсная волна проходит к наружной окружности рабочего колеса и заканчивается в выходном трубопроводе насоса, находящемся под давлением.

[014] Таким образом, основной целью настоящего изобретения является нахождение средства для учета обнаруженного нового источника пульсаций при конструировании рабочего колеса для центробежного насоса.

[015] Другой дополнительной задачей, которую изготовители волокнистых полотен ставят перед изготовителями оборудования, заключается в их желании иметь возможность использовать как влажную массу для формирования полотна, так и пенную массу для формирования полотна в своих технологических процессах. Под пенной массой для формирования полотна понимается масса, в которой волокна и другие твердые вещества для изготовления полотна приведены во взвешенное состояние в пене. Такая пенная волокнистая суспензия или масса может быть изготовлена, например, посредством добавления в так называемую пенную воду пульпера волокон, поверхностно активных веществ, присадок и перемешивания смеси для образования пены. Таким образом, изготовители волокнистого полотна хотят иметь возможность выбирать, в зависимости от конечного продукта, какой из двух процессов изготовления полотна использовать, поэтому оборудование должно быть сконструировано для эффективной и безотказной работы, как с водной, так и с пенной суспензиями на протяжении всего цикла производства полотна. Одним из наиболее важных насосов являются питательные насосы напорных ящиков, которые должны быть адаптированы не только для перекачивания обычных разбавленных водных суспензий с очень низкими импульсами давления, но также к требованиям, которые существуют для центробежных насосов, работающих с пенной суспензией.

[016] Свойство пенной суспензии или массы, которое явно отличается от свойства водных суспензий или массы, заключается в естественном отделении воздуха или, обобщенно, газа, от пены при накачивании пены. Другим свойством пенной суспензии или массы, которое нужно принимать во внимание, является тенденция пены к пульсированию при ее накачивании центробежным насосом. Тенденция является гораздо более серьезной, чем когда накачивается водная масса, из-за создания шума и сильной вибрации, которая может, в худшем случае, вызвать трещины в трубопроводах для потока. С шумом и вибрацией традиционно боролись посредством работы насосов на относительно медленных скоростях.

[017] Для центробежных насосов, традиционно используемых для подачи влажной массы для формирования волокнистого полотна, не требовалось принимать во внимание воздух, присутствующий в массе, так как для использования в изготовлении бумаги в системе потока обычно предусматривается декулятор, который специально сконструирован для отделения газа из волокнистых суспензий для того, чтобы воздух в массе не ухудшал качество конечного продукта. В машинах для изготовления бумаги или картона, используемых для изготовления некоторых продуктов, к которым предъявляются меньшие требования, в системе потока не предусматривался декулятор, но все еще низкая вязкость массы обеспечивала то, что газовая составляющая массы никогда не вызывала проблем, связанных с накачиванием. Таким образом, в традиционных питательных насосах напорных ящиков никогда не предусматривалось какое-либо средство для контролирования газа в массе.

[018] Таким образом, второй целью настоящего изобретения является нахождение средства для учета в конструкции рабочего колеса для центробежного питательного насоса напорного ящика необходимости в отделении газа.

[019] Дополнительное требование изготовителей волокнистого полотна заключается в том, что оборудование, используемое в короткой циркуляции в машине для изготовления волокнистого полотна, могло быть расположено на том же горизонтальном уровне или как можно с меньшей разницей в вертикальном уровне. Это в особенности можно увидеть в размещении декулятора, который представляет собой огромный бак, используемый для отделения воздуха из массы. В настоящее время его располагают на один или два яруса выше машины для изготовления бумаги, так как доступная всасывающая способность (NPSH = надкавитационный напор) традиционных питательных насосов напорного ящика относительно низкая, то есть требуемая высота всасывания традиционных питательных насосов напорных ящиков является относительно высокой.

[020] Таким образом, в виду вышеописанного, будущий питательный насос напорного ящика должен обеспечивать выполнение требований как для процессов изготовления волокнистого полотна формированием из влажной массы, так и формированием из пенной массы, то есть должен обеспечивать:

- низкую пульсацию по меньшей мере при критических частотах в процессах изготовления волокнистого полотна формированием из влажной массы и формированием из пенной массы,

- способность отделения газа из подаваемой массы в процессе изготовления полотна формованием из пенной массы,

- способность работы при более высоких скоростях, чем ранее, для уменьшения размера насосов, необходимых для подачи массы в машину для изготовления волокнистого полотна, в особенности в процессах изготовления полотна формированием из пенной массы,

- более низкую требуемую высоту всасывания,

- более низкое потребление энергии,

- более низкую стоимость и

- большую гибкость при монтаже

[021] При рассмотрении вышеописанных требований было выявлено, что традиционные питательные насосы напорных ящиков с разделенными рабочими колесами вряд ли будут приниматься во внимание при рассмотрении нового питательного насоса напорного ящика, который, среди прочего, должен иметь более высокий относительный КПД и более низкую стоимость изготовления, чем питательные насосы напорных ящиков предшествующего уровня техники, и иногда даже должны иметь средство для отделения газа из массы. Единственная причина заключается в том, что производители насосов с двусторонним всасыванием или насосов с односторонним всасыванием, имеющим разделенное рабочее колесо, не могут больше обеспечивать оптимизацию для увеличения относительного КПД с одновременным снижением стоимости производства. Кроме того, дополнительное требование заключается в том, что в насосе иногда должна быть предусмотрена сепарация газа, что приводит к тому, что конструкция таких насосов будет даже более сложной. В рабочих колесах таких насосов должны быть предусмотрены отверстия, причем отверстия должны быть расположены в сообщении с каналами для прохода потока в корпус насоса, и каналы для прохода потока должны быть по возможности расположены в сообщении с валом насоса, в котором предусмотрены проходы для удаления газа. Такая конструкция будет увеличивать стоимость питательного насоса напорного ящика по сравнению с другой традиционной конструкции до достаточно высокого уровня.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[022] Таким образом, цель настоящего изобретения заключается в разработке новой конструкции рабочего колеса для того, чтобы уменьшать пульсацию массы или, более обобщенно, текучей среды в применениях для подачи в напорный ящик.

[023] Другой целью настоящего изобретения является разработка нового рабочего колеса, в конструкции которого учитывается пульсация, создаваемая входной кромкой более коротких или промежуточных рабочих лопастей.

[024] Другой целью настоящего изобретения является разработка рабочего колеса для центробежного насоса напорного ящика, обеспечивающего подачу не только суспензий или масс на основе воды, но и суспензий или масс на основе пены.

[025] Другой целью настоящего изобретения является разработка нового рабочего колеса, обеспечивающего сепарацию газа из накачиваемой массы.

[026] Другой целью изобретения является разработка нового рабочего колеса для применений для подачи в напорный ящик, имеющего более низкий требуемый надкавитационный напор, чем питательные насосы напорных ящиков предшествующего уровня техники.

[027] Другой целью изобретения является разработка нового рабочего колеса для применений для подачи в напорный ящик, имеющего более высокий относительный КПД и более низкое потребление энергии, чем питательные насосы напорных ящиков предшествующего уровня техники.

[028] Другими словами, выше было описано, что основной целью настоящего изобретения является создание новой конструкции рабочего колеса питательного насоса с односторонним всасыванием для подачи в напорный ящик для использования при накачивании суспензий или масс на основе жидкости. Однако в качестве второй цели изобретения при конструировании нового рабочего колеса учитывалось, что в рабочем колесе может быть дополнительно предусмотрена сепарация газа из накачиваемой суспензии для того, чтобы насос, в котором предусмотрено «улучшенное» рабочее колесо, мог быть использован для подачи суспензий на основе пены.

[029] По меньшей мере одна из вышеупомянутых целей настоящего изобретения, среди других, достигается посредством рабочего колеса для центробежного питательного насоса напорного ящика, причем рабочего колеса, имеющего диск с передней поверхностью и окружностью, множество более длинных рабочих лопастей передней поверхности и множество более коротких промежуточных рабочих лопастей на передней поверхности между более длинными рабочими лопастями, причем более короткие рабочие лопасти имеют свою входную кромку и нижнюю часть, в котором более короткие промежуточные рабочие лопасти имеют длину Lfs нижней части, длину Les кромки, причем длина нижней части короткой промежуточной рабочей лопатки составляет от 1,2 × Les до 3 × Les.

[030] Другие отличительные свойства рабочего колеса настоящего изобретения очевидны из вспомогательных зависимых пунктов формулы изобретения.

[031] Рабочее колесо для центробежного питательного насоса напорного ящика настоящего изобретения имеет несколько преимуществ по сравнению с центробежными насосами предшествующего уровня техники. Могут быть обнаружены, по меньшей мере, следующие преимущества:

- один и тот же насос обеспечивает подачу как массы на основе воды, так и массы на основе пены для изготовления волокнистого полотна,

- низкий уровень импульса,

-·высокий относительный КПД,

- простая конструкция, простота изготовления,

- легко предусматривать (противозакручивающее) средство для предотвращения накапливания волокон у входных и выходных кромок рабочих лопастей и у возможных уравновешивающих отверстий и/или отверстий для отвода газа,

- низкая стоимость питательного насоса напорного ящика,

- возможность отделения свободного газа из пенной суспензии или массы,

- более высокая всасывающая способность (более низкий надкавитационный напор),

- возможность размещения декулятора или другого оборудования системы короткой циркуляции на более низком уровне,

- более низкие производственные затраты, и

- большая гибкость при монтаже.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[032] Далее более подробно описано рабочее колесо насоса напорного ящика настоящего изобретения со ссылкой на сопроводительные чертежи, на которых:

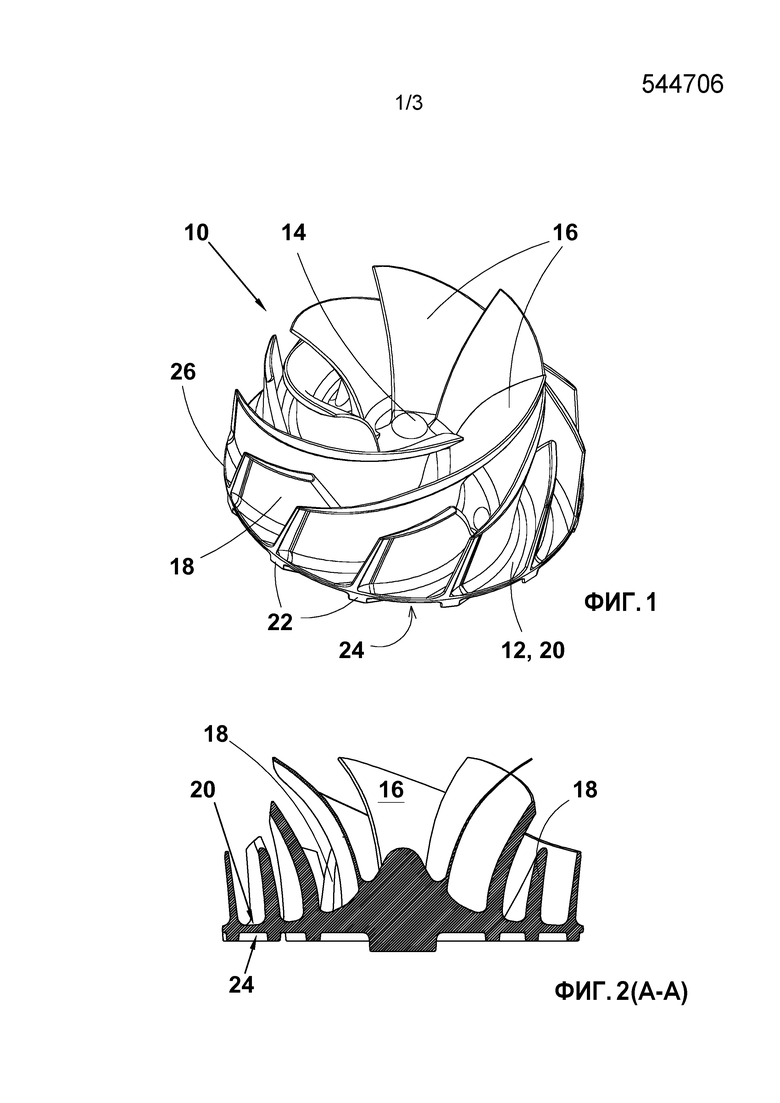

Фиг.1 - вид в перспективе рабочего колеса в соответствии с первым предпочтительным вариантом осуществления настоящего изобретения.

Фиг.2 - схематическое изображение поперечного сечения рабочего колеса, взятого вдоль линии A - A из фиг.4, в соответствии с первым предпочтительным вариантом осуществления настоящего изобретения.

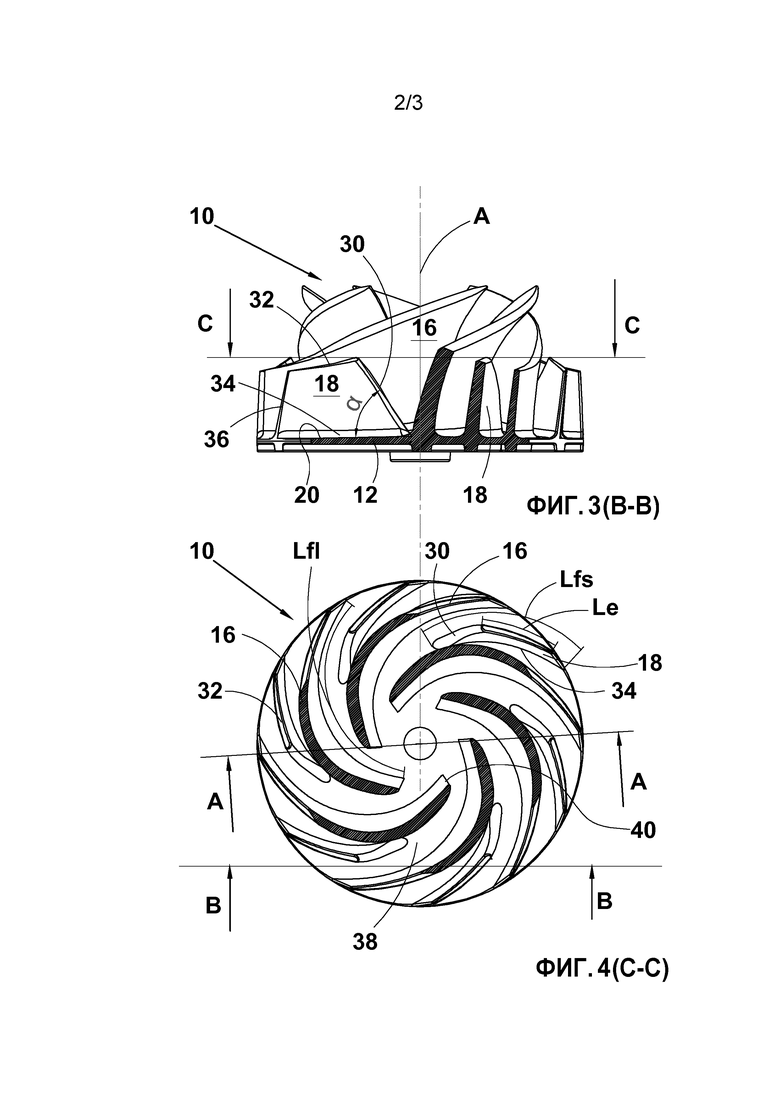

Фиг.3 - схематическое изображение частичного поперечного сечения рабочего колеса, взятого вдоль линии B - B из фиг.4, в соответствии с предпочтительными вариантами осуществления настоящего изобретения.

Фиг.4 - схематическое изображение частичного поперечного сечения рабочего колеса, взятого вдоль линии C - C из фиг.3, в соответствии с первым предпочтительным вариантом осуществления настоящего изобретения.

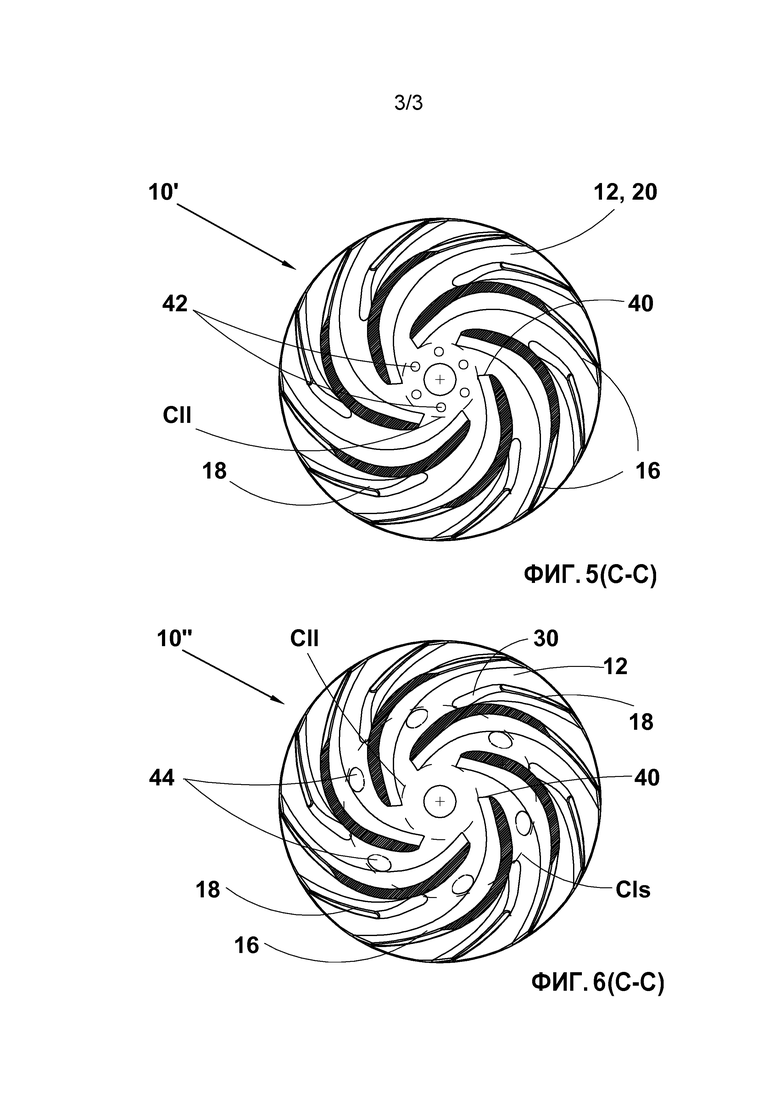

Фиг.5 - схематическое изображение частичного поперечного сечения рабочего колеса, взятого вдоль линии C - C из фиг.3, в соответствии со вторым предпочтительным вариантом осуществления настоящего изобретения, и

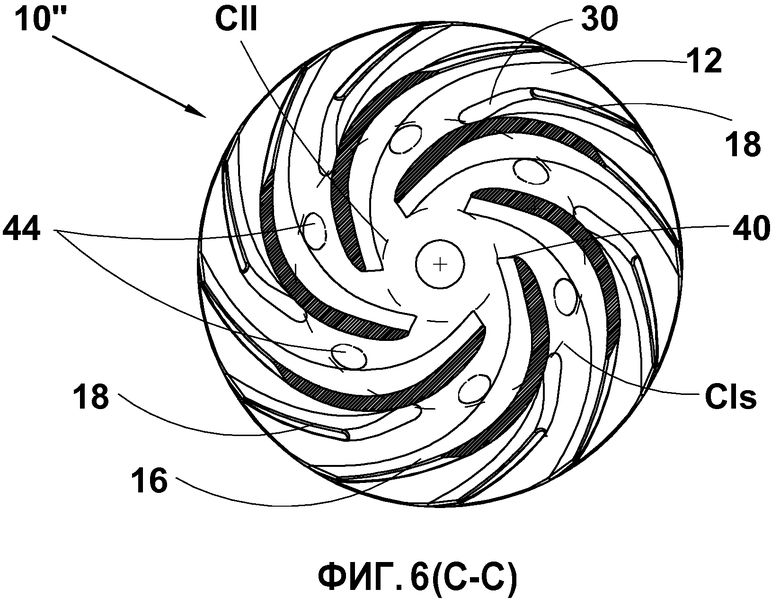

Фиг.6 - схематическое изображение частичного поперечного сечения рабочего колеса, взятого вдоль линии C - C из фиг.3, в соответствии с третьим предпочтительным вариантом осуществления настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[033] На фиг.1 показан вид в перспективе, а на фиг.2 вид поперечного сечения, взятого вдоль линии A - A из фиг.4, рабочего колеса в соответствии с первым предпочтительным вариантом осуществления настоящего изобретения. Рабочее колесо 10 является полуоткрытым, имеющим заднюю пластину или диск 12 со ступицей 14 и более длинные рабочие лопасти 16, и по меньшей мере одну промежуточную или более короткую рабочую лопасть 18 в каждом межлопастном канале между более длинными рабочими лопастями 16 на передней поверхности диска 12, то есть на поверхности 20 диска 12, обращенной на вход насоса (не показан). На диске 12, предпочтительно, но не обязательно, предусмотрены задние лопасти 22 на задней поверхности 24 диска 12. В дополнительном варианте настоящего изобретения на задней поверхности 24 предусмотрено столько же задних лопастей 22, сколько рабочих лопастей 16 и 18 предусмотрено на передней поверхности 20 диска, причем задние лопасти 22 располагаются напротив рабочих лопастей 16 и 18 и имеют, предпочтительно, но не обязательно, такую же длину, что и рабочие лопасти 16 и 18. Диск 12 имеет наружную окружность 26, до которой, предпочтительно, но необязательно, проходят рабочие лопасти 16 и 18, то есть как более длинные, так и более короткие лопасти. Естественно, задние лопасти 22 также проходят к наружной окружности 26, как и рабочие лопасти 16 и 18. В дополнительном варианте настоящего изобретения необходимым условием для оптимальной работы рабочего колеса изобретения является то, что как более длинные рабочие лопасти, так и более короткие промежуточные рабочие лопасти проходят до одной и той же окружности и имеют одинаковую форму лопастей и ориентацию у своих наружных кромок. Более длинные рабочие лопасти 16 проходят к входному каналу (не показан) корпуса насоса так, что наружные (относительно диска 12) верхние концы передних кромок более длинных рабочих лопастей располагаются на небольшом расстоянии от круговой границы между входным каналом насоса и улиткой насоса. Другими словами, наружные верхние концы передних кромок длинных рабочих лопастей 16 имеют по существу такой же диаметр, что и входной канал диска насоса.

[034] На фиг.3 схематически показано частичное поперечное сечение рабочего колеса в соответствии с предпочтительными вариантами осуществления настоящего изобретения, причем поперечное сечение, взятое вдоль линии B - B из фиг.4. На фиг.3 более подробно показана форма промежуточной или более короткой рабочей лопасти 18. Другими словами, рабочая лопасть 18 имеет входную кромку 30 (кромку рабочей лопасти 18, самую близкую к оси A рабочего колеса 10, то есть кромку промежуточной или более короткой рабочей лопасти 18, принимающую поток текучей среды), переднюю кромку 32, обращенную на переднюю стенку диска насоса (не показана), то есть кромку 32 рабочей лопасти 18, расположенную напротив нижней части 34 рабочей лопасти, в которой рабочая лопасть 18 соединяется с передней поверхностью 20 диска 12 рабочего колеса, и выходную кромку 36. Выходная кромка 36 более коротких промежуточных рабочих лопастей 18 по размерности и ориентации идентична выходным кромкам более длинных рабочих лопастей 16. Передняя кромка 32 более коротких промежуточных рабочих лопастей 18 идентична соответствующей части передней кромки более длинных рабочих лопастей 16. Также, угол наклона (угол между диаметральной плоскостью рабочей лопасти и передней поверхностью диска в плоскости, проходящей параллельно оси A рабочего колеса через точку пересечения диаметральной плоскости и передней поверхности диска и под прямым углом к линии, нарисованной на передней поверхности диска, до точки пересечения диаметральной плоскости и передней поверхности диска в виде касательной к диаметральной плоскости) более короткой рабочей лопасти такой же, как и угол наклона более длинной рабочей лопасти по всей длине более короткой рабочей лопасти. Другими словами, даже если угол наклона лопастей может изменяться вдоль длины лопастей, углы наклона более коротких и более длинных лопастей одинаковы в каждом конкретном радиальном положении, в котором он измеряется. Таким образом, более короткие промежуточные рабочие лопасти 18 являются во всех отношениях идентичными более длинным рабочим лопастям 16, за исключением того факта, что внутренняя часть, то есть их часть, радиально более близкая к оси A, отсутствует. На фиг.3 показано, в качестве предпочтительного варианта осуществления настоящего изобретения, что входная кромка 30 более короткой промежуточной рабочей лопасти 18 наклонена, то есть она образует острый угол α с передней поверхностью 20 диска. Угол наклона α составляет от 45 до 70 градусов. Угол наклона α является углом между входной кромкой 30 более короткой промежуточной рабочей лопасти 18 и воображаемой линией, проведенной на передней поверхности 20 диска 12 и являющейся касательной к диаметральной плоскости более короткой промежуточной рабочей лопасти 18 в точке пересечения между входной кромкой 30 и передней поверхностью 20 диска 12. Посредством наклона входной кромки 30 более короткой промежуточной рабочей лопатки 18 заранее создается волна давления для того, чтобы направление фронта волны давления (направление, например, одного пика волны, параллельное входной кромке 30 более короткой промежуточной рабочей лопасти 18) не было параллельно выходной кромке 36 более короткой промежуточной рабочей лопасти 18, а проходило под углом к ней. Теперь, когда волна проходит выходную кромку 36, она входит в поток, имеющий фронт волны, исходящий от более длинной рабочей лопасти 16. Так как направление фронта волны более длинных рабочих лопастей 16 основано на направлении входных кромок более длинных рабочих лопастей 16 (по существу перпендикулярно как потоку текучей среды, поступающей в межлопастные каналы, так и передней поверхности 20 диска 12), и так как направления входных кромок более длинных и более коротких рабочих лопастей явно отличаются (разница в направлениях составляет приблизительно от 20 до 45 градусов), два различных фронта волн будут смешиваться друг с другом и, тем самым, подавлять друг друга.

[035] На фиг.4 схематически показано частичное поперечное сечение рабочего колеса в соответствии с первым предпочтительным вариантом осуществления настоящего изобретения, причем поперечного сечения, взятого вдоль линии C - C из фиг.3. Другими словами, верхние части более длинных рабочих лопастей 16 были отрезаны так, чтобы были видны входные кромки 30 более коротких промежуточных рабочих лопастей 18. В особенности, на фиг.4 показаны важные размеры рабочих лопастей 16 и 18. Другими словами, Lfs - длина нижней части более короткой промежуточной рабочей лопасти 18, Les - длина ее кромки, и Lfl - длина нижней части более длинной рабочей лопасти 16. Длина Lfs нижней части более короткой промежуточной рабочей лопасти 18 измеряется вдоль искривленной линии, образованной на пересечении диаметральной плоскости более короткой промежуточной рабочей лопасти 18 и передней поверхности 20 диска 12. Длина Les кромки измеряется вдоль искривленной линии, образованной на пересечении диаметральной плоскости более короткой промежуточной рабочей лопасти 18 и передней кромки 32 рабочей лопасти 18. Длина Lfl нижней части более длинной рабочей лопасти 16 измеряется вдоль кривой линии, образованной на пересечении диаметральной плоскости более длинной рабочей лопасти 16 с передней стороной 20 диска 12. В соответствии с предпочтительным вариантом осуществления настоящего изобретения длина нижней части более короткой промежуточной рабочей лопасти 18 составляет от 1,2 × Les до 3,0 × Les и длина Les кромки составляет от 0,3 × Lfl до 0,5 × Lfl.

[036] Что касается функциональных свойств рабочих лопастей и, в особенности, фронта волны, образуемой у входных кромок рабочих лопастей, для понимания явного различия между направлениями фронта волны более коротких и более длинных рабочих лопастей, обратимся к фиг.4, на которой можно увидеть, что входная и выходная кромки более длинных рабочих лопастей 16 по существу, но необязательно, параллельны, учитывая искривленную природу рабочих лопастей 16, при этом соответствующие направления более коротких промежуточных рабочих лопастей 18 существенно отличаются. То же самое можно утверждать, объясняя, что направления входных кромок (30 и 40) более длинных рабочих лопастей и направления входных кромок более коротких промежуточных рабочих лопастей не являются одинаковыми, то есть их углы наклона не являются одинаковыми. Углы наклона, в общем, измеряются так, как было объяснено ранее, то есть угол наклона является углом между входной кромкой (30 или 40) рабочей лопасти (16 или 18) и воображаемой линией, проведенной на передней поверхности 20 диска 12 и являющейся касательной к диаметральной плоскости рабочей лопасти (16 или 18) в точке пересечения между входной кромкой (30 или 40) и передней поверхностью 20 диска. Различие в ориентации или в направлении или в углах наклона входных кромок составляет от 20 до 45 градусов.

[037] Другое свойство рабочего колеса, которое следует упомянуть, заключается в разных основных функциях более длинных и более коротких рабочих лопастей. Более длинные рабочие лопасти за счет того, что они проходят к входному отверстию насоса и сконструированы так, как показано на чертежах, обеспечивают низкий требуемый надкавитационный напор и высокий относительный КПД, в то время как более короткие промежуточные рабочие лопасти увеличивают частоту импульсов, перемещая импульсы, имеющие возможно более высокую амплитуду за диапазон критических частот и борясь со вторичными импульсами, создаваемыми более длинными рабочими лопастями 16, посредством фронта волны, продвигающегося в направлении, отличающемся от направления фронта волны более длинных рабочих лопастей 16. В результате нет необходимости в наклоне рабочих лопастей 16 и 18, как описано, например, в патентном документе EP-B1-0515466.

[038] На фиг.5 показано частичное поперечное сечение рабочего колеса 10' в соответствии со вторым предпочтительным вариантом осуществления настоящего изобретения, причем поперечного сечения, взятого вдоль линии C - C из фиг.3. Второй предпочтительный вариант осуществления содержит, в дополнение к промежуточным более коротким рабочим лопастям 18 первого варианта осуществления, уравновешивающие отверстия 44, проходящие через диск 12 и расположенные в диске 12 внутри внутренней окружности CII нижних частей (на пересечении между входной кромкой 40 более длинных рабочих лопастей 16 и передней поверхности 20 диска 12) входных кромок 40 более длинных рабочих лопастей 16. Уравновешивающие отверстия или каналы необходимы, поскольку, как известно в данной области техники, когда жидкость или суспензия подается центробежным насосом и, таким образом, увеличивается давление жидкости перед диском рабочего колеса, жидкость попадает в пространство за диском рабочего колеса центробежного насоса. Тогда уплотнение вала насоса подвергается воздействию существенного давления, в результате чего существует риск повреждения уплотнения. Поэтому использование уравновешивающих отверстий обеспечивает выход из пространства за диском рабочего колеса к передней стороне диска.

[039] Давление, действующее на уплотнение, может быть уменьшено даже без использования уравновешивающих отверстий посредством расположения задних лопастей на задней поверхности диска, причем лопастей, создающих давление, предотвращающее прохождение накачиваемой жидкости к задней поверхности диска. Задние лопасти обычно имеют такие размеры, чтобы они работали оптимально только в заданном диапазоне производительности насоса, причем отклонение в каком-либо направлении от упомянутого заданного диапазона производительности приводит к тому, что давление, преобладающее внутри области задних лопастей и также в уплотнительном пространстве, изменяется. Если производительность насоса увеличивается, задние лопасти создают, при худшем сценарии, отрицательное давление, которое может, в худшем случае, приводить к закипанию жидкости в пространстве уплотнения, в особенности при накачивании высокотемпературных жидкостей. Соответственно, при уменьшении производительности насоса, например, при ее сокращении посредством клапана, давление за рабочим колесом увеличивается и напряжения возрастают. В тоже время также увеличивается напряжение на подшипниках.

[040] Другими словами, в случаях, когда используются задние лопасти, также необходимы уравновешивающие каналы для уравновешивания режимов давления на противоположных сторонах диска рабочего колеса.

[041] На фиг.6 показано частичное поперечное сечение рабочего колеса 10" в соответствии с третьим предпочтительным вариантом осуществления настоящего изобретения, причем поперечного сечения, взятого вдоль линии C - C из фиг.3. Третий предпочтительный вариант осуществления содержит, в дополнение к промежуточным более коротким рабочим лопастям 18 первого варианта осуществления, отверстия 44 для отвода газа, расположенные в диске 12 между более длинными рабочими лопастями 16 на значительном расстоянии снаружи от окружности CII, образованной нижними частями входных кромок 40 более длинных рабочих лопастей 16. Одновременно, отверстия 44 для отвода газа находятся внутри окружности CIs, образованной нижними частями входных кромок 30 более коротких промежуточных рабочих лопастей 18, в результате чего более короткие промежуточные рабочие лопасти 18 не воздействуют на отвод газа. Кроме того, отверстия 44 для отвода газа расположены в области уменьшенного давления за более длинными рабочими лопастями 16, то есть ближе к вогнутой задней поверхности более длинной рабочей лопасти 16 к положению, где отделяемый газ сначала собирается.

[042] И в заключение, в качестве четвертого предпочтительного варианта осуществления настоящего изобретения может быть упомянута конструкция рабочего колеса, которое имеет более короткие промежуточные рабочие лопасти 18 первого варианта осуществления, уравновешивающие отверстия 42 второго варианта осуществления и отверстия 44 для отвода газа третьего варианта осуществления.

[043] Ранее в техническом описании упоминалось, что в рабочем колесе может быть предусмотрено средство, противодействующее закручиванию волокон у входных и выходных кромок рабочих лопастей и у уравновешивающих отверстий и/или отверстий для отвода газа.

[044] Такое средство у входных и/или выходных кромок рабочих лопастей (как более длинных, так и более коротких рабочих лопастей) может представлять собой закругление кромок, имеющее радиус, предпочтительно, но не обязательно от 1/4 × S до 1/2 × S. Под толщиной S рабочей лопасти в данном техническом описании, в общем, понимается средний размер в направлении Z рабочей лопасти снаружи области закругленной кромки. Лопасти рабочего колеса с противозакручивающим средством описаны более подробно в патентном документе WO-A1-2015000677.

[045] Отверстия, как уравновешивающие, так и газоразделительные, предпочтительно, но не обязательно, могут иметь соответствующие закругления как у их входа, так и у выхода. Закругление, как и в предыдущем случае, может быть с такими размерами, чтобы радиус предпочтительно, но не обязательно, находился в диапазоне от 1/4 × T до 1/2 × T, где T является толщиной диска у отверстия.

[046] Как можно видеть из приведенного выше описания, было разработано новое рабочее колесо центробежного насоса. Хотя изобретение было описано здесь на примерах предпочтительных на данный момент вариантов осуществления, следует понимать, что изобретение не ограничивается описанными вариантами осуществления и охватывает различные комбинации и/или модификации его особенностей и других применений в рамках изобретения, определяемого прилагаемой формулой изобретения.

Группа изобретений относится к насосостроению, а именно к конструкции рабочего колеса для центробежного насоса, используемого для подачи как волокнистой суспензии, так и воды в напорный ящик машины для изготовления волокнистого полотна. Рабочее колесо (10) имеет диск (12), на передней поверхности (20) которого имеется множество длинных рабочих лопастей (16) и множество более коротких лопастей (18), расположенных между лопастями (16). Колесо (10) имеет по меньшей мере одно из множества отверстий (44) для отвода газа, проходящих через диск (12) внутри окружности, образованной нижними частями входных кромок (30) лопастей (18), и из множества уравновешивающих отверстий, проходящих через диск (12) внутри окружности, образованной нижними частями входных кромок (40) длинных лопастей (16). Длина нижней части короткой лопасти (18) составляет от 1,2 до 3, 0 длины передней кромки лопасти (18). Изобретения направлены на создание рабочего колеса и насоса c низкой пульсацией или без пульсации, которые требуются при изготовлении волокнистых полотен. 2 н. и 14 з.п. ф-лы, 6 ил.

1. Рабочее колесо центробежного питательного насоса напорного ящика, при этом рабочее колесо (10) имеет диск (12) с передней поверхностью (20) и окружностью (28), множество более длинных рабочих лопастей (16) на передней поверхности (20) и множество более коротких промежуточных рабочих лопастей (18) на передней поверхности (20) между более длинными рабочими лопастями (16), причем более короткие рабочие лопасти (18) имеют свои входную кромку (30), переднюю кромку (32) и нижнюю часть (34), отличающееся тем, что более короткие промежуточные рабочие лопасти (18) имеют длину Lfs нижней части и длину Les передней кромки, причем длина Lfs нижней части более короткой промежуточной рабочей лопасти (18) составляет от 1,2 × Les до 3,0 × Les, и тем, что содержит по меньшей мере одно из множества отверстий (44) для отвода газа, проходящих через диск (12) внутри окружности (CIs), образованной нижними частями входных кромок (30) более коротких промежуточных рабочих лопастей (18), и из множества уравновешивающих отверстий, проходящих через диск (12) внутри окружности (CII), образованной нижними частями входных кромок (40) более длинных рабочих лопастей (16).

2. Рабочее колесо по п.1, отличающееся тем, что более длинные рабочие лопасти (16) имеют длину Lfl нижней части, причем длина Les кромки более короткой промежуточной рабочей лопасти (18) составляет от 0,3 × Lfl до 0,5 × Lfl.

3. Рабочее колесо по любому из предшествующих пунктов, отличающееся тем, что входная кромка (30) более коротких промежуточных рабочих лопастей (18) имеет угол наклона, составляющий от 45 до 70 градусов с передней поверхностью (20) диска (12).

4. Рабочее колесо по любому из предшествующих пунктов, отличающееся тем, что более длинные рабочие лопасти (16) имеют входную кромку (40) с углом наклона, причем углы наклона входных кромок (40, 30) более длинных и более коротких рабочих лопастей (16, 18) имеют различие, составляющее от 20 до 45 градусов.

5. Рабочее колесо по любому из предшествующих пунктов, отличающееся тем, что количество более коротких промежуточных рабочих лопастей (18) равно или кратно количеству более длинных рабочих лопастей (16).

6. Рабочее колесо по любому из предшествующих пунктов, отличающееся тем, что промежуточные более короткие лопасти (18) разделяют радиально наружную часть каждого межлопастного канала между более длинными рабочими лопастями (16) на два или более межлопастных канала с одинаковыми размерами.

7. Рабочее колесо по любому из предшествующих пунктов, отличающееся тем, что имеет задние лопасти (22), расположенные на задней поверхности (24) диска (12).

8. Рабочее колесо по п.7, отличающееся тем, что количество и длина задних лопастей (22) соответствуют количеству и длине рабочих лопастей (16, 18), расположенных на передней поверхности (20) диска (12).

9. Рабочее колесо по п.7 или 8, отличающееся тем, что задние лопасти (22) расположены на задней поверхности (24) диска (12) напротив рабочих лопастей (16, 18), расположенных на передней поверхности (20) диска (12).

10. Рабочее колесо по любому из предшествующих пунктов, отличающееся тем, что рабочие лопасти (16; 18) имеют среднюю толщину S и что на входных и выходных кромках (40; 30, 36) рабочих лопастей (16; 18) предусмотрены закругления.

11. Рабочее колесо по п.10, отличающееся тем, что закругление имеет радиус, составляющий от 1/4 × S до 1/2 × S.

12. Рабочее колесо по п.1, отличающееся тем, что отверстия (44) для отвода газа имеют закругления.

13. Рабочее колесо по п.12, отличающееся тем, что диск (12) имеет толщину T и закругление имеет радиус, составляющий от 1/4 × T до 1/2 × T.

14. Рабочее колесо по п.1, отличающееся тем, что уравновешивающие отверстия (4) имеют закругление.

15. Рабочее колесо по п.14, отличающееся тем, что диск (12) имеет толщину T и закругление имеет радиус, составляющий от 1/4 × T до 1/2 × T.

16. Центробежный питательный насос напорного ящика, содержащий рабочее колесо по любому из предшествующих пунктов.

| US 2010061841 A1, 11.03.2010 | |||

| ТУРБОНАСОСНЫЙ АГРЕГАТ И СПОСОБ ПЕРЕКАЧИВАНИЯ ХОЛОДНОЙ, ГОРЯЧЕЙ И ПРОМЫШЛЕННОЙ ВОДЫ | 2013 |

|

RU2511967C1 |

| Рабочее колесо центробежного насоса | 1989 |

|

SU1731999A1 |

| US 2011194931 A1, 11.08.2011. | |||

Авторы

Даты

2018-05-23—Публикация

2015-12-29—Подача