Область техники, к которой относится изобретение

Изобретение относится к применению ножа указанного в ограничительной части пункта 1 формулы типа для обработки влажной и/или сырьевой древесины.

Уровень техники

Для ножей, предназначенных для машинной обработки дерева или древесных материалов особый интерес представляет уменьшение или предотвращение износа и максимизация срока службы. Попытки достичь этого предпринимаются в различных областях применения путем использования режущих пластин из высокотвердых материалов. Подобные высокотвердые пластины распространены, в частности, при тонкой обработке сухой древесины, волокнистых плит и т.п., причем режущие пластины в данном случае обычным способом напаяны на основную часть ножа. Применяемые в таких целях известные высокотвердые материалы считаются очень устойчивыми к износу, но чувствительными к ударам. Поэтому в указанном случае применения работают с достаточно малой подачей на зуб, так что ударная нагрузка, действующая на отдельные режущие пластины, мала. При таких условиях достижимы очень высокие скорости резки при, тем не менее, длительных сроках службы.

Однако при обработке влажной или сырьевой древесины имеют место отличающиеся условия. Например, на лесопилках поставленная из лесного хозяйства сырьевая древесина обрабатывается в ходе нескольких этапов. В больших механических установках из сырьевой древесины производят пиленый лесоматериал, причем древесные отходы далее перерабатывают в щепу. Подобные механические установки оснащают специальными ножами, например, профилирующими, стружечными и/или рубильными ножами. В силу очень большой подачи на зуб такие ножи помимо сильного износа подвержены также высочайшим ударным нагрузкам.

Из патентного документа DE 1724727 U известен нож рубильной машины, содержащий режущую пластину из твердого сплава для повышения износостойкости. Режущая пластина наварена на несущую часть ножа рубильной машины. Здесь также имеет место недостаток, заключающийся в том, что режущие пластины склонны к ломке вследствие высоких ударных нагрузок. Поэтому в настоящее время специалисты исходят из того, что высокотвердые режущие пластины в стружечных, профилирующих или рубильных ножах не справляются с обработкой влажной и/или сырьевой древесины и поэтому непригодны для нее.

Раскрытие сущности изобретения

Задачей изобретения является обеспечение возможности обработки влажной и/или сырьевой древесины с увеличенным сроком службы.

Задача решена применением ножа с признаками пункта 1 формулы.

Нож согласно изобретению содержит основную часть ножа и по меньшей мере одну режущую пластину с режущей кромкой. Режущая пластина установлена на основную часть ножа и закреплена на ней с помощью паяного соединения твердым медным припоем. Выполненный таким образом нож применяется в соответствии с изобретением для обработки влажной и/или сырьевой древесины.

Изобретение основано на понимании того, что, вопреки технической предубежденности специалистов, высокотвердая режущая пластина вполне может быть подвергнута значительным ударным нагрузкам, обусловленным эксплуатацией, если выполняются определенные условия. Было выяснено, что к преждевременному выходу режущей пластины из строя ведет не ударная нагрузка как таковая, а вызванная ею деформация изгиба режущей пластины с локальными зонами растягивающей нагрузки.

А именно, когда нож входит в обрабатываемую деталь, на режущую пластину и, в частности, на режущую кромку действует режущее усилие. Это режущее усилие прижимает режущую пластину к основной части ножа. При этом режущая пластина вследствие эластичной упругости опоры подвергается деформации, ведущей к напряжениям изгиба в режущей пластине.

В случае обычных паяных соединений твердым припоем, в которых имеет место паяное соединение основной части и режущей пластины почти по всей поверхности, с применяемым обычно серебряным припоем между режущей пластиной и основной частью ножа в рамках известного способа изготовления образуется паяльный зазор определенной величины, причем паяльный зазор заполнен материалом для пайки. Сравнительно мягкий материал для пайки вследствие своей упругости в сочетании с величиной зазора дает упругую посадку режущей пластины, допускающую возможность описанной выше деформации изгиба. Возникающие вследствие деформации изгиба внутренние напряжения растяжения суммируется с нагрузками изгиба, обусловленными эксплуатацией, и приводит к выходу конструктивного элемента из строя или поломке инструмента.

В случае ножей с наваренными режущими пластинами упругость посадки ограничена упругостью менее мягкого сварочного шва, вследствие чего обусловленная эксплуатацией нагрузка изгиба ниже. Однако следует учитывать, что наваренные режущие пластины закреплены на основной части ножа не на всей поверхности, а скорее в виде рамы. Так режущие усилия может привести к тому, что режущая пластина в середине поднимается над основной частью ножа и на сварочных швах возникает нагрузка изгиба. Кроме того, в сварных ножах на стыке основной части ножа и режущей пластины вследствие процесса сварки возникают внутренние напряжения растяжения, вызванные температурой. Эти внутренние напряжения растяжения суммируются с напряжениями изгиба, а также с нагрузками изгиба, обусловленными эксплуатацией, и приводят к выходу конструктивного элемента из строя или поломке инструмента.

Использование медного припоя в соответствии с изобретением позволяет избежать описанных выше трудностей. Так как паяное соединение твердым медным припоем обладает очень низкой упругостью по сравнению с другими паяными соединениями твердым припоем вследствие сравнительно малой величины паяльного зазора, режущая пластина за счет медного припоя опирается значительно менее упруго относительно режущего усилия. За счет более жесткой опоры уменьшены напряжения изгиба в режущей пластине, вызванные режущим усилием, прикладываемым, в частности, ударным образом.

Помимо этого, разница температур посадки в случае паяных соединений твердым медным припоем значительно меньше, чем разница температур посадки наваренных режущих пластин. Сравнительно малые изменения температур в области стыка позволяют по существу избежать возникновения остаточных внутренних напряжений растяжения. При этом во время сварки возникают локально ограниченные повышения температуры, которые во время процесса охлаждения также ведут к появлению внутренних напряжений в рабочем материале. В целом это позволяет намного лучше учитывать особые свойства высокотвердых материалов в режущих пластинах: эти материалы очень износостойки и обладают высокой прочностью на сжатие, однако чувствительны к растягивающим нагрузкам. В соответствии с изобретением обеспечена возможность ограничения нагрузки изгиба в режущих пластинах даже при высоких ударных нагрузках, что позволяет работать с увеличенной подачей на зуб и сопутствующей этому соответствующим образом повышенной ударной нагрузкой.

В любом случае благодаря этому становится возможным применение ножа для обработки влажной и/или сырьевой древесины, в частности, применение в качестве стружечного ножа, профилирующего ножа или рубильного ножа, что ведет к значительно более длительному сроку службы по сравнению с обычными ножами. Сырьевая древесина - это древесина поваленных деревьев, очищенных от сучьев и с удаленной вершиной, не прошедших никакой дальнейшей обработки. Влажная древесина - это сырая, не высушенная древесина. В деревообработке влажную древесину также называют свежесрубленной древесиной. Стружечные ножи, профилирующие ножи и рубильные ножи объединяет то, что они используются при высокой скорости подачи и большой подаче на зуб. Согласно выгодному варианту осуществления изобретения, подача на зуб составляет 5 мм, в частности по меньшей мере 8 мм, предпочтительно по меньшей мере 10 мм. С одной стороны, при этом возникают очень высокие ударные нагрузки по сравнению с обработкой сухой древесины. Однако с другой стороны, они могут быть выдержаны вследствие осуществления в соответствии с изобретением, так что в целом обеспечивается возможность экономичного применения с быстрым ходом выполнения работ и, тем не менее, длительным сроком службы.

Согласно выгодному варианту осуществления изобретения, паяное соединение твердым припоем между по меньшей мере одной режущей пластиной и основной частью ножа является высокотемпературным вакуумным паяным соединением. При высокотемпературной вакуумной пайке режущую пластину припаивают к основной части ножа с помощью медного припоя в печи в вакууме при температуре по меньшей мере 750°С. При этом происходит равномерный и пронизывающий подвод тепла ко всему ножу до достижения температуры пайки. И деформация ножа, и вызванные температурой напряжения при этом очень малы. Кроме того, вакуум служит для предотвращения окисления, что позволяет обойтись без отдельного флюсующего вещества.

Согласно выгодному варианту осуществления изобретения, предусмотрено, что медный припой содержит массовую долю меди по меньшей мере 99%. Медный припой предпочтительно представляет собой чистую медь. Медный припой с высокой массовой долей меди особенно хорошо поддается обработке.

По меньшей мере одна режущая пластина предпочтительно выполнена из материала, принадлежащего к группе, включающей в себя твердый сплав без покрытия, твердый сплав с покрытием, режущую керамику, сверхтвердые режущие материалы, природный алмаз, поликристаллический алмаз, монокристаллический алмаз, алмаз, полученный методом химического осаждения из газовой фазы (CVD-алмаз), кубический нитрид бора. Благодаря этому режущая пластина обладает высокой твердостью и особенно устойчива к абразивному износу.

Согласно выгодному варианту осуществления изобретения, нож содержит по меньшей мере одну дополнительную режущую пластину. По меньшей мере одна дополнительная режущая пластина также закреплена на основной части ножа с помощью паяного соединения твердым медным припоем. Согласно предпочтительному варианту осуществления изобретения, режущий контур, образованный режущими кромками режущих пластин выполнен угловым. Взаимное расположение нескольких режущих пластин обеспечивает возможность создания сложной режущей кромки или длинной режущей кромки. Подобные режущие кромки могут иметь различную геометрическую форму, чтобы, например, уменьшать режущее усилие или целенаправленно придавать определенный вид поверхности обрабатываемой детали или щепе. Согласно выгодному альтернативному варианту осуществления изобретения, режущие кромки режущих пластин вместе образуют сплошной прямолинейный режущий контур. При выполнении длинных, в частности, прямолинейных режущих кромок посредством нескольких режущих элементов учитываются различные коэффициенты растяжения режущих элементов и основных частей ножей. Применение большего количества лезвий и, как следствие, меньший их размер позволяет уменьшить вызванные температурой внутренние напряжения в отдельных лезвиях.

По меньшей мере одна режущая пластина и основная часть ножа ограничивают паяльный зазор, ширина которого преимущественно меньше 0,1 мм, предпочтительно меньше 0,08 мм. Так как жесткость основной части ножа выше жесткости медного припоя, с уменьшением ширины паяльного зазора уменьшается также смещение режущей пластины в процессе резки. Таким образом минимизируется нагрузка изгиба, что ведет к соответствующему повышению способности выдерживать ударные нагрузки.

Краткое описание чертежей

Прочие признаки изобретения следуют из остальных пунктов формулы изобретения, описания и чертежей, на которых показаны примеры осуществления изобретения, подробно описанные ниже. Показаны:

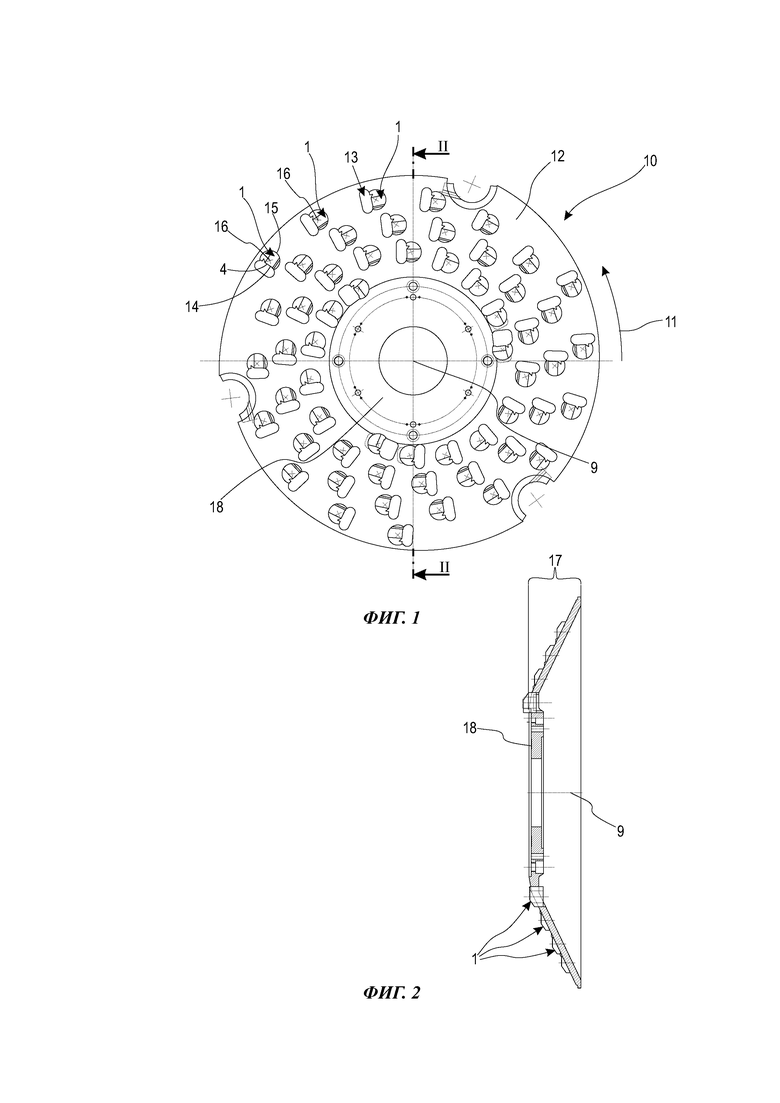

на фиг. 1 - вид спереди стружечного диска с установленными ножами;

на фиг. 2 - изображение стружечного диска по фиг. 1 в разрезе вдоль плоскости разреза, обозначенной на фиг. 1 стрелками II-II;

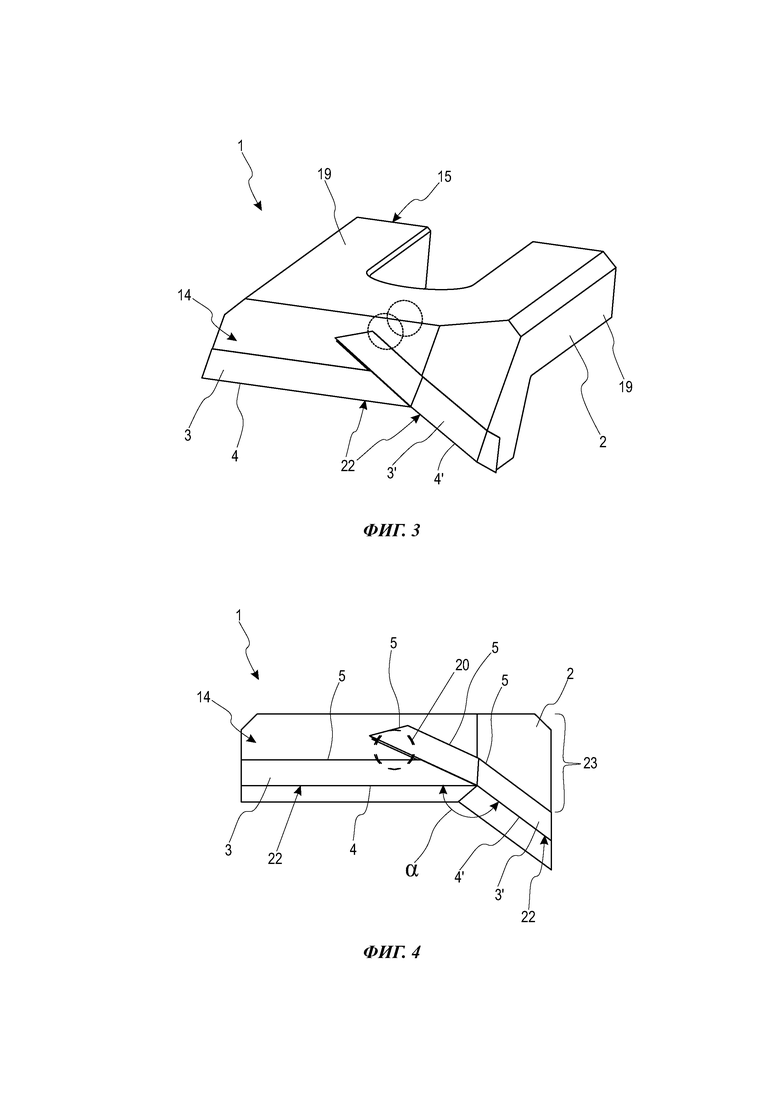

на фиг. 3 - вид стружечного ножа в аксонометрии;

на фиг. 4 - вид спереди стружечного ножа по фиг. 3;

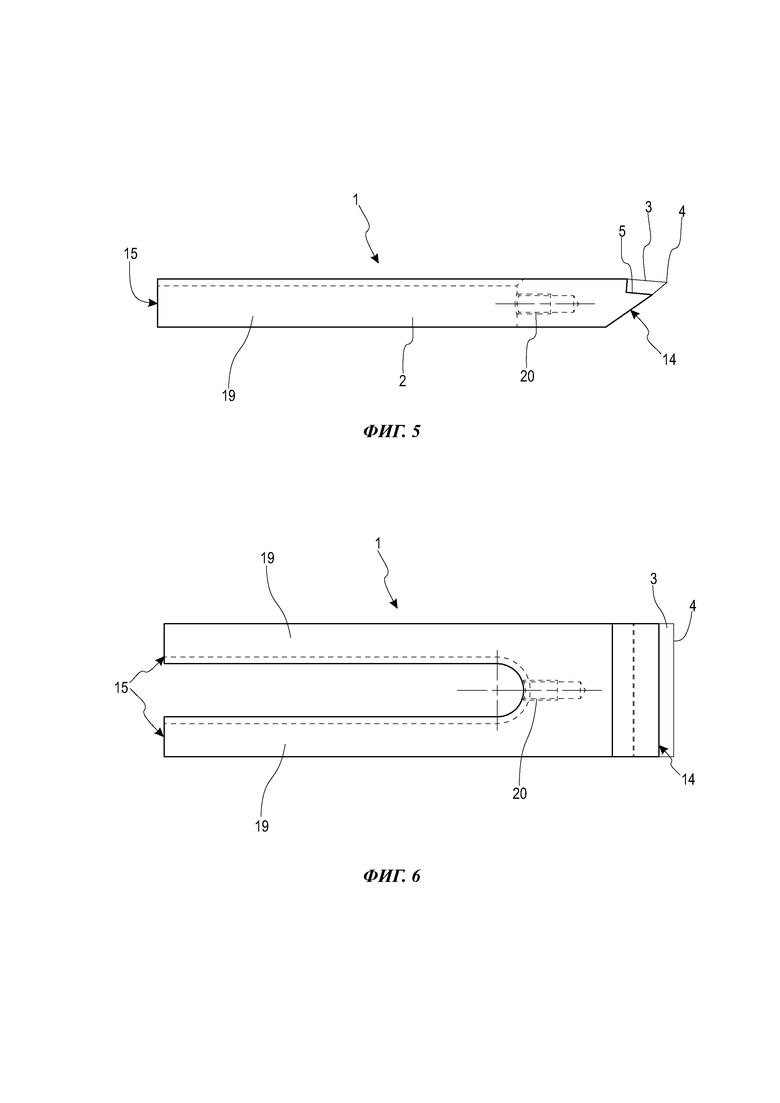

на фиг. 5 - вид сбоку профилирующего ножа с режущей пластиной;

на фиг. 6 - вид снизу профилирующего ножа по фиг. 5;

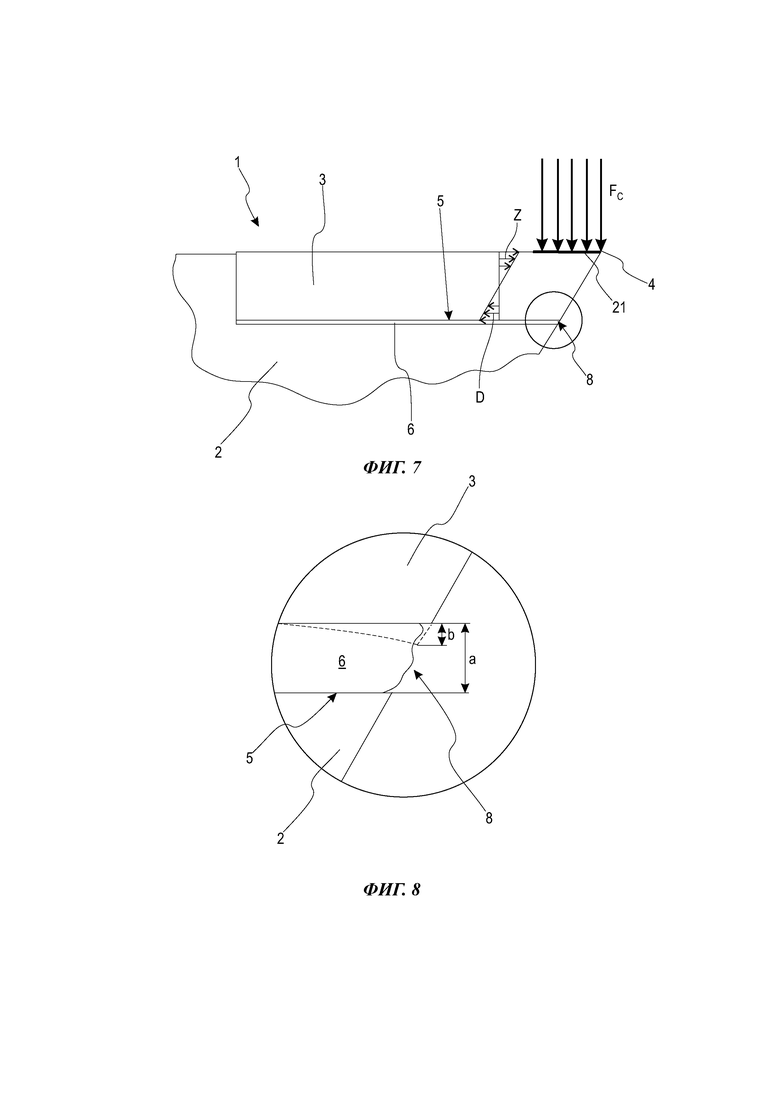

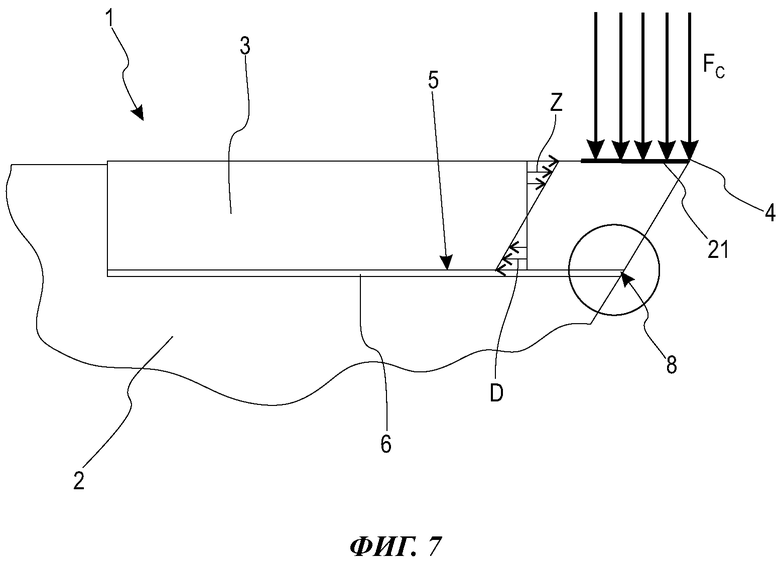

на фиг. 7 - схематический вид фрагмента ножа с режущей пластиной по фиг. 5;

на фиг. 8 - схематический вид фрагмента паяльного зазора ножа по фиг. 5 и

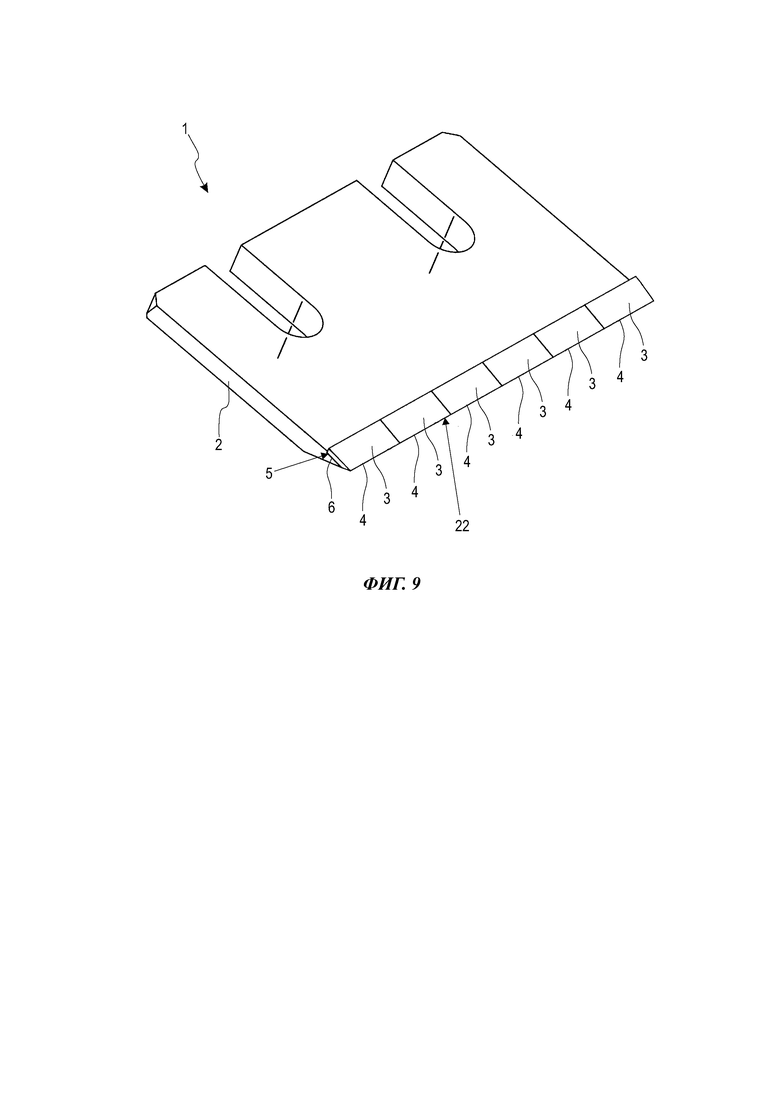

на фиг. 9 - вид в аксонометрии варианта ножа по фиг. 5, 6 с широкой режущей пластиной, разделенной на отдельные части.

Осуществление изобретения

На фиг. 1 показан стружечный диск 10, применяемый в непоказанной стружечно-профилирующей установке для создания плоскопараллельных поверхностей на сырьевой и/или влажной древесине. При этом древесину направляют через стружечно-профилирующую установку и обрабатывают посредством двух стружечных дисков 10, расположенных друг напротив друга. Каждый стружечный диск 10 посредством приводного блока приводится во вращение в направлении 11 вращения вокруг оси 9 вращения. При контакте древесины со стружечными дисками 10 древесине придают заданную геометрическую форму посредством так называемых профилирующих ножей. Одновременно с этим древесные отходы посредством так называемых стружечных ножей измельчают в щепу, которая затем используется в качестве сырья в бумажной промышленности.

Показанный на фиг. 1 стружечный диск 10 содержит обращенную к древесине коническую внутреннюю сторону 12, на которой по всему периметру стружечного диска 10 расположено множество ножей 1. Каждый нож 1 закреплен на стружечном диске 10 посредством винта 16. Ножи 1 имеют задний конец 15 и передний конец 14 относительно направления 11 вращения, причем на переднем конце 14 ножа 1 выполнена режущая кромка 4. Для каждого ножа 1 стружечный диск 10 содержит стружечное отверстие 13. Стружечное отверстие 13 расположено в направлении 11 вращения стружечного диска 10 непосредственно перед ножом 1. Благодаря этому стружка, образующаяся при резке древесины на режущей кромке 4 ножа 1 отводится через стружечное отверстие 13.

Как показано на фиг. 2, стружечный диск 10 содержит конический участок 17. Так как во время эксплуатации два стружечных диска 10 расположены друг напротив друга, они образуют своего рода воронкообразный проход, через который проталкивается древесина в ходе обработки. При контакте древесины со стружечными дисками 10 древесина поэтапно нарезается в воронкообразном проходе стружечных дисков на минимальную ширину прохода. В примере осуществления ножи 1, установленные в конусообразном участке стружечного диска 10 выполнены в виде стружечных ножей. Помимо этого, стружечный диск 10 содержит на внутренней стороне 12 контактную поверхность 18, дополнительно обеспечивающую возможность установки непоказанной циркулярной пилы.

И стружечный диск 10, и стружечно-профилирующая установка являются исключительно примерами применения ножа согласно изобретению. На фиг. 3 показан первый пример осуществления такого ножа 1, а именно, стружечный нож 1 для стружечного диска 10 по фиг. 1 и 2. Как и в показанном на фиг. 5 и 6 примере осуществления, нож 1 содержит на основной части 2 ножа два плеча 19 и внутреннюю резьбу 20 (фиг. 4). Посредством плеч 19 и внутренней резьбы 20 нож 1 может быть размещен и закреплен на соответствующей режущей установке, а именно, на стружечном диске 10 согласно фиг. 1 и 2. Согласно альтернативному варианту осуществления, нож также может быть закреплен на режущей установке иным образом. Так вместо плеч 19 в ноже 1 для закрепления может быть выполнено отверстие или продольный паз. Далее возможно также, например, зажимное соединение ножа для закрепления на режущей установке. Нож 1 содержит первую режущую пластину 3 с режущей кромкой 4 и опциональную дополнительную режущую пластину 3' с соответствующей режущей кромкой 4'. Режущие пластины 3, 3' расположены на переднем конце 14 ножа 1 и закреплены на основной части 2 ножа с помощью паяного соединения 5 твердым припоем с применением медного припоя 6. Режущие пластины 3, 3' контактируют друг с другом, причем их режущие кромки 4, 4' образуют режущий контур 22. Для выполнения паяного соединения твердым припоем с использованием медного припоя 6 по смыслу справедливо все сказанное ниже применительно к примерам осуществления согласно фиг. 5-9.

Как показано на фиг. 4, режущий контур 22 выполнен угловым. На виде спереди ножа 1, то есть, в направлении взгляда от переднего конца 14 к заднему концу 15 ножа 1, режущие кромки 4 и 4' расположены под углом а друг к другу. В целях обеспечения возможности размещения также дополнительной режущей пластины 3' основная часть 2 ножа имеет на переднем конце 14 на одной стороне плеча, на которой расположена дополнительная режущая пластина 3', утолщение 23. Дополнительная режущая пластина 3' удерживается на утолщении основной части 2 ножа.

Со ссылкой на фиг. 1-4 описан стружечный диск 10 с соответствующими стружечными ножами 1. Однако профилирующие линии для обработки сырьевой и/или влажной древесины часто также содержат так называемые профилирующие агрегаты, следующие за стружечными дисками 10 и обрабатывающие продольные кромки поверхностей, производимых стружечными дисками 10. В соответствии с изобретением в таких непоказанных профилирующих агрегатах ножи 1, выполненные согласно изобретению, также находят соответствующее изобретению применение, а именно, в форме профилирующих ножей. На фиг. 5 и 6 показан второй пример осуществления ножа 1 согласно изобретению, выполненного в виде такого профилирующего ножа. Нож 1 содержит основную часть 2 ножа и режущую пластину 3 с режущей кромкой 4. Режущая пластина 3 расположена на переднем (в направлении вращения) конце 14 ножа 1 и закреплена на основной части 2 ножа с помощью паяного соединения 5 твердым припоем. На основной части 2 ножа выполнена внутренняя резьба 20, при помощи которой нож 1 размещают на соответствующей режущей установке в продольном направлении. Согласно фиг. 6 основная часть 2 ножа содержит два плеча 19, между которыми в собранном состоянии проходят крепежные винты, фиксирующие нож 1 в установленном положении.

На фиг. 7 и 8 схематично изображена режущая область ножа 1 по фиг. 5 и 6 в продольном разрезе. При этом режущая пластина 3 и основная часть 2 ножа ограничивают паяльный зазор 8 для паяного соединения 5 твердым припоем. Паяльный зазор 8 имеет ширину а, соответствующую расстоянию между основной частью 2 ножа и режущей пластиной 3. В примере осуществления максимальная ширина а паяльного зазора 8 составляет не более 0,1 мм, предпочтительно не более 0,07 мм. В паяльном зазоре 8 между основной частью 2 ножа и режущей пластиной 3 находится медный припой 6, неразъемно соединяющий основную часть 2 ножа с режущей пластиной 3. При этом медный припой 6 находится в контакте с основной частью 2 ножа и режущей пластиной 3 и образует паяное соединение 5 твердым припоем.

Во всех показанных вариантах осуществления паяное соединение 5 твердым припоем представляет собой высокотемпературное вакуумное паяное соединение. В соответствии с этим процесс пайки для закрепления режущей пластины 3 на основной части 2 ножа происходит в вакууме без доступа воздуха. При этом нож 1 постепенно нагревают в печи в вакууме до температуры прогрева менее 750°С. Затем температуру повышают до температуры пайки выше 750°С в целях плавления медного припоя 6. Распределение медного припоя 6 в паяльном зазоре 8 осуществляется за счет капиллярного эффекта, за которым следует диффузия медного припоя 6 на поверхностях основной части 2 ножа и режущей пластины 3. После последующего охлаждения ножа 1 соединение с помощью пайки твердым припоем завершается.

Массовая доля меди в медном припое 6 составляет по меньшей мере 99%. Согласно альтернативному варианту осуществления изобретения, в качестве припоя может быть целесообразным использовать медный сплав с меньшим содержанием меди, в частности по меньшей мере 50%, предпочтительно по меньшей мере 80%, особенно предпочтительно по меньшей мере 90%, и соответствующими добавочными веществами. Режущая пластина 3 состоит из твердого сплава с покрытием или без покрытия. Для еще большей износостойкости режущая пластина 3 также может состоять из режущей керамики, из сверхтвердых режущих материалов или ультратвердых режущих материалов. К ним относятся, например, природный алмаз, поликристаллический алмаз (PKD), монокристаллический алмаз (MKD), поликристаллический кубический нитрид бора (CBN) и CVD-алмаз (алмаз, полученный методом химического осаждения из газовой фазы). Основная часть 2 ножа в примере осуществления состоит из стали. Применение других материалов, таких как, например, порошковый металл, также может быть целесообразным.

Со ссылкой на фиг. 7 и 8 показаны условия эксплуатации, которые в равной степени справедливы как для примера осуществления по фиг. 1-4, так и для примера осуществления по фиг. 5 и 6: в процессе резки режущая пластина 3 входит в контакт с непоказанной обрабатываемой деталью в торцевой контактной области 21, граничащей с режущей кромкой 4. При этом в контактной области 21 на режущую пластину 3 действуют режущие усилия Fc, прижимающие режущую пластину 3 через промежуточное паяное соединение 5 твердым припоем к основной части 2 ножа и приводящие к упругим деформациям. Если режущие усилия Fc достаточно велики, это может даже привести к пластической деформации медного припоя 6. Во всяком случае, происходит деформация нижнего слоя режущей пластины 3, в частности, внутри слоя медного припоя 6, в степени b деформации, причем степень b деформации представляет собой процентную часть ширины а паяльного зазора. Деформация нижнего слоя сопровождается соответствующей деформацией режущей пластины 3, причем в режущей пластине 3 возникают соответствующие деформации изгиба с напряжениями D сжатия и напряжениями Z растяжения. Твердая режущая пластина 3 чувствительна в первую очередь к напряжениям Z растяжения, обусловленным изгибом. В соответствии с изобретением удалось минимизировать деформации изгиба и тем самым напряжения Z растяжения в режущей пластине 3. В частности, из увеличенного детального изображения на фиг. 8 видно, что степень b деформации тем меньше, чем меньше ширина а паяльного зазора. Выяснилось, что достаточно малая ширина а паяльного зазора может быть достигнута не при помощи обычных паяных соединений твердым припоем, а, в соответствии с изобретением, с использованием медного припоя 6, что, как следствие, ведет к соответственно малой степени b деформации и соответственно малым напряжениям Z растяжения. Соответственно, повышается устойчивость режущей пластины 3 к режущим усилиям Fc, прилагаемым, в частности, ударным или толчковым образом, что обеспечивает возможность ее применения согласно изобретению для обработки влажной и/или сырьевой древесины при соответственно большой подаче на зуб и связанными с ней высокими ударными нагрузками. При этом подача на зуб соответствует продвижению ножа 1 в обрабатываемую деталь относительно предшествующего в направлении вращения ножа 1. Ножи согласно изобретению пригодны для применения при подаче на зуб в 5 или более мм. Однако целесообразным может быть также применение ножа при большей подаче на зуб в 8 или более мм и, в частности, по меньшей мере 10 или более мм.

На фиг. 9 показан в аксонометрии вид варианта ножа 1 по фиг. 5, 6 с увеличенной по сравнению с ними шириной. В основной части 2 ножа выполнены два U-образных гнезда для крепежных винтов. В дополнение к режущей пластине 3 по фиг. 5, 6 здесь предусмотрены дополнительные режущие пластины 3, суммарное число которых может достигать, например, шести. В зависимости от случая применения и геометрической формы целесообразными могут быть также иные суммарные количества режущих пластин 3. Режущие пластины 3 по своей геометрической форме и способу крепления соответствуют режущей пластине 3 по фиг. 5-8. Они расположены рядом друг с другом без промежутков таким образом, что их режущие кромки 4 образуют непрерывный прямолинейный режущий контур 22. Функционально тем самым образуется отдельное большое лезвие, составленное из отдельных режущих пластин меньшего размера. В отношении прочих признаков и обозначений пример осуществления по фиг. 9 совпадает с описанными выше примерами осуществления.

Описанное выше применительно к профилирующим и стружечным ножам соответственно справедливо и для других ножей 1, например, для применения в качестве рубильных ножей и т.п., везде, где следует ожидать высоких ударных нагрузок при эксплуатации. Названные рубильные ножи применяются в рубильных машинах. Подобные рубильные машины служат для измельчения сырьевой древесины, свежесрубленной древесины и/или древесных отходов и преимущественно производят щепу для бумажной промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПОРНЫЙ НОЖ РУБИЛЬНОЙ МАШИНЫ | 2004 |

|

RU2302903C2 |

| ТВЕРДЫЙ ПРИПОЙ, СПОСОБ ПАЙКИ ТВЕРДЫМ ПРИПОЕМ, ПАЯНОЕ ИЗДЕЛИЕ И ПАСТА, СОДЕРЖАЩАЯ ЭТОТ ТВЕРДЫЙ ПРИПОЙ | 2007 |

|

RU2458770C2 |

| НОЖ ИЗМЕЛЬЧИТЕЛЯ, А ТАКЖЕ КОНТРНОЖ ДЛЯ ИЗМЕЛЬЧИТЕЛЬНОГО УСТРОЙСТВА И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2311015C2 |

| Узел крепления ножа рубильной машины | 1987 |

|

SU1425087A1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ПРОФИЛИРОВАНИЯ СТВОЛОВ ДЕРЕВЬЕВ | 2005 |

|

RU2365496C2 |

| Нож для окулировки | 1982 |

|

SU1066498A1 |

| АЛМАЗНАЯ СПЕЧЕННАЯ ЗАГОТОВКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1999 |

|

RU2210488C2 |

| КАМЕРА СГОРАНИЯ В СБОРЕ ДЛЯ ГАЗОТУРБИННОГО АГРЕГАТА СО СЛОЕМ ТВЕРДОГО ПРИПОЯ БЕЗ УЧАСТКА ЭВТЕКТИЧЕСКОГО СПЛАВА | 2015 |

|

RU2686250C1 |

| ТВЕРДЫЙ ПРИПОЙ | 2007 |

|

RU2469829C2 |

| Дисковый нож | 1990 |

|

SU1750944A1 |

Изобретение относится к применению ножа (1) для обработки влажной и/или сырьевой древесины. Нож содержит основную часть (2) ножа и по меньшей мере одну режущую пластину (3) с режущей кромкой (4), причем режущая пластина (3) установлена на основную часть (2) ножа. Режущая пластина (3) закреплена на основной части (2) ножа с помощью паяного соединения (5) твердым медным припоем (6). Изобретение обеспечивает увеличение срока службы ножа для обработки влажной и/или сырьевой древесины. 9 з.п. ф-лы, 9 ил.

1. Применение ножа (1) для обработки влажной и/или сырьевой древесины, причем нож содержит основную часть (2) ножа и по меньшей мере одну режущую пластину (3) с режущей кромкой (4), причем режущая пластина (3) установлена на основную часть (2) ножа, отличающееся тем, что режущая пластина (3) закреплена на основной части (2) ножа с помощью паяного соединения (5) твердым медным припоем (6).

2. Применение ножа по п. 1 в качестве стружечного ножа или профилирующего ножа.

3. Применение ножа по п. 1 или 2, отличающееся тем, что подача на зуб составляет по меньшей мере 5 мм.

4. Применение ножа по одному из пп. 1-3, отличающееся тем, что паяное соединение (5) твердым припоем между по меньшей мере одной режущей пластиной (3) и основной частью (2) ножа является высокотемпературным вакуумным паяным соединением.

5. Применение ножа по одному из пп. 1-4, отличающееся тем, что медный припой (6) содержит массовую долю меди по меньшей мере 99%.

6. Применение ножа по одному из пп. 1-5, отличающееся тем, что по меньшей мере одна режущая пластина (3) состоит из материала, принадлежащего к группе, включающей в себя твердый сплав без покрытия, твердый сплав с покрытием, режущую керамику, сверхтвердые режущие материалы, природный алмаз, поликристаллический алмаз, монокристаллический алмаз, алмаз, полученный методом химического осаждения из газовой фазы (CVD-алмаз), кубический нитрид бора.

7. Применение ножа по одному из пп. 1-6, отличающееся тем, что нож (1) содержит по меньшей мере одну дополнительную режущую пластину (3, 3'), причем по меньшей мере одна дополнительная режущая пластина (3, 3') закреплена на основной части (2) ножа с помощью паяного соединения (5) твердым медным припоем (6).

8. Применение ножа по п. 7, отличающееся тем, что режущие кромки (4, 4') режущих пластин (3, 3') образуют угловой режущий контур (22).

9. Применение ножа по п. 7, отличающееся тем, что режущие кромки (4, 4') режущих пластин (3, 3') вместе образуют сплошной прямолинейный режущий контур (22).

10. Применение ножа по одному из пп. 1-9, отличающееся тем, что по меньшей мере одна режущая пластина (3) и основная часть (2) ножа ограничивают паяльный зазор (8), ширина (а) которого меньше 0,1 мм.

| US 2013239769 A1, 19.09.2013 | |||

| US 20120090900 A1, 19.04.2012 | |||

| US 4200159 A1, 29.04.1980 | |||

| US 20100187020 A1, 29.07.2010 | |||

| Состав для диффузионного восстановления изношенных деталей из медных сплавов | 1990 |

|

SU1724727A1 |

| Нож для многорезцовых дисковых рубительных машин | 1985 |

|

SU1308482A1 |

| Рубильный нож | 1991 |

|

SU1749033A1 |

Авторы

Даты

2023-11-29—Публикация

2019-10-18—Подача