Настоящее изобретение относится к высоколегированному присадочному материалу на основе железа для пайки твердым припоем, способу пайки, изделию, паянному высоколегированным присадочным материалом для пайки твердым припоем.

Предметы из различных стальных материалов или сплавов на основе железа обычно собирают посредством пайки твердым припоем или пайки мягким припоем с припоями на никелевой основе или на медной основе. В дальнейшем в этом описании используют термин - пайка твердым припоем, но следует понимать, что термин также включает в себя пайку мягким припоем. Пайка представляет собой процесс соединения деталей из металла, но пайку можно также использовать для герметизации предметов или нанесения покрытий. Температура пайки ниже начальной температуры перехода в твердое состояние материала основы. Во время пайки материалов твердый припой полностью или частично плавится во время термообработки.

Обычную пайку твердым припоем материалов на основе железа осуществляют твердыми припоями на никелевой основе и на медной основе, и эти материалы могут вызвать коррозию, например, из-за различий в электродном потенциале. Проблема коррозии будет усиливаться, когда предмет подвергается воздействию химически агрессивной среды. Применение припоя на никелевой основе или медной основе может быть также ограничено юрисдикцией в ряде пищевых применений.

Одной проблемой является температура плавления покрытия или твердых припоев, которые являются высоколегированными. При выборе твердого припоя или материала покрытия соображения основаны на температурах солидуса или ликвидуса сплава и материала основы. В последнее время были разработаны твердые припои на основе железа для спаивания предметов из обычной нержавеющей стали. Эти припои на основе железа действуют вполне хорошо. Одна проблема легирования будет очевидно иметь место, если основа материала предмета является высоколегированным материалом на основе железа, поскольку эти разработанные в последнее время припои на основе железа будут иметь различный электродный потенциал по сравнению с высоколегированным материалом на основе железа. Различия в электродном потенциале между участками, паянными твердым припоем, и основой материала предмета могут быть причиной коррозионных проблем, если предметы из высоколегированной стали используют в определенных средах и применениях. Высоколегированные стали были разработаны с целью получения улучшенных характеристик для применений в средах, которые являются коррозионными, химически агрессивными и т.д. Поэтому существует необходимость в том, чтобы твердый припой при пайке твердым припоем высоколегированных сталей имел подобные характеристики, такие как коррозионная стойкость, как у основы высоколегированного материала, иначе твердый припой может ограничивать характеристики паяного изделия.

В настоящее время высоколегированные материалы на основе железа главным образом сваривают, поскольку разница в характеристиках между уже существующими припоями, подобными, например, припоям на основе Cu, Ni, Fe, является слишком широкой. Сварочная технология является дорогостоящей и требует много времени, и, таким образом, является нежелательной, потому что, обычно, сварка приводит к довольно большим напряжениям в произведенных изделиях.

Соответственно, настоящее изобретение обеспечивает новый твердый припой на основе железа, который имеет равный в большей степени электродный потенциал между паяными участками и высоколегированным, на основе железа, материалом предмета. Настоящее изобретение также имеет свойство для пайки твердым припоем участка ниже температуры, при которой припой полностью плавится и способен заполнить и смочить участок и трещины и т.д. при пайке твердым припоем. Настоящее изобретение, таким образом, относится к твердому припою на основе железа, содержащему сплав, содержащий три или более элемента из группы, состоящей из железа (Fe), хрома (Cr), никеля (Ni), меди (Cu) и молибдена (Mo). Сплав содержит также один или более элементов, понижающих температуру плавления, выбранных из группы, состоящей из кремния (Si), бора (B) и фосфора (P). Согласно одной альтернативе, сплав может содержать количество хрома (Cr), количество никеля (Ni) и количество молибдена (Mo), которые определены формулой (вес.% Cr+вес.% Ni+вес.% Mo)≥33 вес.%. Согласно другой альтернативе, количество хрома (Cr), количество никеля (Ni) и количество молибдена (Mo) определены формулой (вес.% Cr+вес.% Ni+вес.% Mo)≥38 вес.%. Согласно другой альтернативе, сплав может содержать один или более элементов, понижающих температуру плавления, в количествах, определяемых формулой - коэффициент=вес.% P+1,1×вес.% Si+3×вес.% B, где значение коэффициента составляет от около 5 вес.% до около 20 вес.%.

Согласно дополнительной альтернативе изобретения твердый припой на основе железа может содержать сплав, содержащий элементы из группы, состоящей из железа (Fe), хрома (Cr), никеля (Ni), меди (Cu) и молибдена (Mo), и элементов, понижающих температуру плавления, которые включают в себя один или более элементов из группы, состоящей из кремния (Si), бора (B) и фосфора (P), при этом Si, B и P присутствуют в количествах согласно следующей формуле: коэффициент=вес.% P+1,1×вес.% Si+3×вес.% B, при этом значение коэффициента составляет от около 5 вес.% до около 20 вес.%, и что хром (Cr), никель (Ni) и молибден (Mo) находятся в пределах, определяемых формулой (вес.% Cr+вес.% Ni+вес.% Mo)≥38 вес.% или формулой (вес.% Cr+вес.% Ni+вес.% Mo)≥33 вес.%, при условии, что Fe, Cr, Ni, Cu и Mo присутствуют в сплаве, и что вес.% Fe>вес.% Cr, и что вес.% Ni≥вес.% Mo.

Настоящее изобретение относится также к твердому припою на основе железа, содержащему сплав, содержащий, по существу, 15-30% по весу хрома (Cr), в дальнейшем в этом описании % по весу - вес.%, 0-5,0 вес.% марганца (Mn), 15-30 вес.% никеля (Ni), 0-12 вес.% молибдена (Mo), 0-4,0 меди (Cu), 0-1,0 вес.% азота (N), 0-20 вес.% кремния (Si), 0-20 вес.% бора (B), 0-16 вес.% фосфора (P), и, при необходимости, 0,0-2,5 вес.% каждого одного или более элементов, выбранных из группы, состоящей из углерода (C), ванадия (V), титана (Ti), алюминия (Al), вольфрама (W), ниобия (Nb), гафния (Hf) и тантала (Ta), причем сплав сбалансирован Fe и неизбежными маленькими количествами загрязняющих элементов, при этом кремний (Si), бор (B) и фосфор (P) находятся в количествах, эффективных для снижения температуры плавления, и Si, B и P содержатся в количествах, согласно следующей формуле: коэффициент=вес.% P+1,1×вес.% Si+3×вес.% B, а значение коэффициента составляет от около 5,5 вес.% до около 18 вес.%. Согласно одной альтернативе изобретения, сплав может состоять из вышеупомянутых элементов, при этом хром составляет от около 18 до около 26 вес.%, или никель составляет от около 16 до около 26 вес.%, или молибден составляет от около 1,0 до около 12,0 вес.%, или их комбинаций. Согласно другой альтернативе изобретения, сплав может состоять из вышеупомянутых элементов, при этом хром составляет от около 19 до около 25 вес.%, или никель составляет от около 17 до около 26 вес.%, или молибден составляет от около 3,5 до около 8,0 вес.%, или их комбинаций. Согласно другой альтернативе изобретения, сплав может состоять из вышеупомянутых элементов, при этом медь составляет от 0,1 до 4,0 вес.% Согласно другой альтернативе изобретения, сплав может состоять из вышеупомянутых элементов, при этом молибден составляет от 2,0 до 12,0 вес.%. Согласно другой альтернативе изобретения, сплав может состоять из вышеупомянутых элементов, при этом молибден составляет от 3,0 до 9,0 вес.%

Согласно одному альтернативному аспекту изобретения один из элементов может быть выбран из группы, состоящей из углерода (С), ванадия (V), титана (Ti), вольфрама (W), алюминия (Al), ниобия (Nb), гафния (Hf) и тантала (Ta), и может быть в количестве от около 0 до 1,5 вес.%.

Согласно еще одному альтернативному аспекту настоящего изобретения, загрязняющими элементами в сплаве могут быть любой один из углерода (C), кислорода (O) и серы (S). Согласно другой альтернативе, Ni может присутствовать в сплаве, и его количество составляет от 0,1 до 1,0. Согласно другой альтернативе марганец может присутствовать в сплаве, и его количество составляет от 0,1 до 4,5. Согласно еще одному альтернативному аспекту настоящего изобретения сплав может содержать кремний от около 8,0 до около 12 вес.%, или бор от около 0,1 до около 1,0 вес.%, или фосфор от около 5,0 до около 14 вес.%, или их комбинацию.

Согласно еще одному альтернативному аспекту настоящего изобретения сплав может содержать кремний от около 8,0 до около 12 вес.%, или бор от около 0,1 до около 1,0 вес.%, или фосфор от около 5,0 до около 14 вес.%, или их комбинацию.

Согласно еще одному альтернативному аспекту настоящего изобретения сплав может содержать кремний от около 8,0 до около 12 вес.%, а бор от около 0,25 до около 0,80 вес.%.

Согласно еще одному альтернативному аспекту настоящего изобретения сплав может содержать фосфор от около 7,0 до около 13 вес.%.

Согласно еще одному альтернативному аспекту настоящего изобретения сплав может содержать кремний от около 2,0 до около 8,0 вес.%, а фосфор - от около 2,0 до около 8,0 вес.%.

Согласно еще одному дополнительному альтернативному аспекту настоящего изобретения сплав может содержать кремний менее 10 вес.% или бор - менее 1,5 %, или фосфор - менее 12 вес.%, или их комбинации.

Согласно дополнительному альтернативному аспекту настоящего изобретения сплав может содержать кремний от около 8,0 до около 12 вес.% или бор - от около 0,1 до около 1,5 вес.%.

Согласно дополнительному альтернативному аспекту настоящего изобретения сплав может содержать кремний от около 2,5 до около 9,0 вес.%, а фосфор от около 2,5 до около 9,0 вес.%.

Цикл пайки твердым припоем включает как плавление, так и затвердевание припоя. Температура плавления и затвердевания может быть одинаковой для очень специфических материалов, но обычная ситуация такова, что материалы расплавляются в пределах температурного интервала плавления, а затвердевают в пределах другого температурного интервала затвердевания. Температурный интервал между состоянием солидуса и состоянием ликвидуса в настоящем описании определяется как разница температур между состоянием солидуса и состоянием ликвидуса, и измеряется числом °C. Твердый припой согласно изобретению имеет, таким образом, температурный интервал между состоянием солидуса и состоянием ликвидуса, который согласно одному альтернативному аспекту изобретения может составлять интервал в 200°C. Согласно другой альтернативе, сплав может иметь температуру солидуса и температуру ликвидуса в пределах температурного интервала в 150°C. Согласно другой альтернативе, сплав может иметь температуру солидуса и температуру ликвидуса в пределах температурного интервала в 100°C. Согласно другому альтернативному аспекту изобретения, сплав может иметь температуру солидуса и температуру ликвидуса в пределах температурного интервала в 75°C. Согласно другому альтернативному аспекту изобретения, сплав может иметь температуру солидуса и температуру ликвидуса в пределах температурного интервала в 50°C.

Сплав согласно изобретению может быть соответствующим образом получен распылением в газовой среде или распылением в воду, или спиннингованием расплава, дроблением слитков, содержащих легированный сплав на основе железа, или смешанный сплав, такой как высоколегированные стали, содержащие Si, P, B или их комбинации, в более высоком количестве, чем высоколегированные стали, использующиеся при добавлении присадок или смешивании сплава, такого, как сплавы с высоким содержанием хрома, содержанием никеля, содержанием молибдена, или комбинаций из этого со сплавами, содержащими Si, P, B или их комбинацию, в более высоком количестве, чем сплавы, применяемые при добавлении присадок.

Согласно дополнительному альтернативному аспекту настоящего изобретения твердый припой на основе железа может быть изготовлен в виде пасты. Паяльная паста на основе железа согласно изобретению может содержать твердый припой и водную связующую систему или органическую связующую систему. Связующая система может включать в себя растворитель, который мог быть гидрофильным или гидрофобным, т.е. на водной основе или на масляной основе. Связующее на масляной основе может быть полимерами, такими как полиметакрилат - наряду с другими, может быть биополимерами, такими как производные целлюлозы, крахмалами, восками и т.д. Согласно другой альтернативе паяльная паста на основе железа согласно изобретению может содержать твердый припой и водную связующую систему или органическую связующую систему, основанные на растворителе, таком как вода, масла или их комбинация. Сплав, содержащийся в пасте, может быть в виде порошка, гранул и т.д.

Настоящее изобретение также относится к способу пайки твердым припоем изделий из нержавеющей стали, включающему этапы, на которых: (i) наносят твердый припой согласно изобретению на детали из нержавеющей стали; (ii), при необходимости, собирают детали, (iii) нагревают детали из этапа (i) или этапа (ii) в неокислительной атмосфере, в восстановительной атмосфере, в вакууме или их комбинациях до температуры, по меньшей мере, 900°C, и затем паяют детали при температуре, по меньшей мере, 1070°C в течение, по меньшей мере, 15 минут; и, при необходимости, (iv) повторяют один или более из этапа (i), этапа (ii) и этапа (iii). Разные паяные изделия нуждаются в разных методиках пайки твердым припоем; некоторые изделия могут быть спаяны твердым припоем просто посредством осуществления этапа (i), этапа (ii) и этапа (iii), но другие изделия являются более сложными и, один или более из этапа (i), этапа (ii) и этапа (iii), которые необходимо повторить, указаны в этапе (iv).

Согласно альтернативе изобретения, детали паяют твердым припоем при температуре, по меньшей мере, 1100°C.

Согласно альтернативе изобретения, способ может также включать в себя то, что детали на этапе (iii) нагревают в неокислительной атмосфере, в восстановительной атмосфере, в вакууме или их комбинациях до температуры, по меньшей мере, 250°C в течение, по меньшей мере, 10 минут, затем нагревая детали до температуры менее 1080°C в течение, по меньшей мере, 30 минут, затем нагревая детали до температуры около 1100°C в течение менее чем 720 минут, а затем охлаждают детали.

Согласно одной альтернативе изобретения, нагревание до температуры около 1100°C может быть в течение менее чем 360 минут перед охлаждением деталей. Согласно другой альтернативе изобретения, нагревание деталей до температуры около 1100°C может быть в течение менее чем 180 минут перед охлаждением деталей.

Согласно альтернативе изобретения, способ может также включать в себя то, что детали на этапе (iii) подогревают в течение, по меньшей мере, 30 минут до температуры ниже 1120°C перед нагреванием до температуры около 1200°C.

Согласно другой альтернативе изобретения, способ может также включать в себя то, что детали на этапе (iii) подогревают до температуры ниже 1120°C перед нагреванием до температуры от 1150°C до 1250°C в течение, по меньшей мере, 30 минут.

Согласно другой альтернативе изобретения, способ может также включать в себя то, что детали на этапе (iii) подогревают до температуры ниже 1040°C перед пайкой твердым припоем при температуре от 1050°C до 1150°C в течение, по меньшей мере, 15 минут.

Согласно другой альтернативе изобретения, способ может также включать в себя то, что детали на этапе (iii) подогревают до температуры ниже 1120°C перед нагреванием до приблизительно 1200°C в течение, по меньшей мере, 120 минут. И затем - термообработка деталей при температуре свыше 950°C в течение, по меньшей мере, суммарных 20 минут, это может быть проделано в цикле пайки твердым припоем, но также после пайки твердым припоем, например, во втором источнике теплоты.

Согласно другой альтернативе, припой может быть распылен в виде порошка на поверхностях, которые должны быть соединены, например, пистолетом-краскораспылителем, накатом, кистью, термическим напылением, например, кислородным топливом высокоскоростного напыления (HVOF) и т.д., или поверхность, соединение могут быть покрыты расплавом.

Твердый припой с присадкой на основе железа может быть нанесен на плоские поверхности или большие поверхности при помощи разрушителей капиллярных сил. Разрушители капиллярных сил могут быть выполнены в виде канавок, черточек, дорожек, каналов, V- или U-образной формы следов и полосок и т.д., или в виде сеток и пр. Твердый припой с присадкой может быть внесен в разрушители капиллярных сил, т.е. в канавки, черточки, дорожки, каналы, следы V- или U-образной формы, сетки и т.д., или твердый припой с присадкой может быть нанесен вблизи разрушителей капиллярных сил. Во время нагревания нанесенный твердый припой с присадкой на основе железа будет течь к площади, где капиллярная сила может быть разрушена, и становится твердым вместе с поверхностями, которые являются смежными друг другу. Таким образом, паянный твердым припоем участок обеспечивает сделанные твердыми, герметичными или плотными зазоры, швы и т.д. между плоской поверхностью, где он является твердым, иначе - делает однородно твердыми. Разрушители капиллярных сил делают возможным также пайку твердым припоем поверхностей, имеющих большие зазоры, деталей, имеющих неправильную форму и т.д.

Когда между двумя деталями наносят твердый припой вблизи разрушителя капиллярных сил, то текучий вязкий твердый припой будет прекращать жидкотекучее движение и останавливаться на краю разрушителя капиллярных сил. Реакторный канал может служить как разрушитель капиллярных сил. На пластину, имеющую реакторный канал, наносят твердый припой, и барьерную пластину, или подобное, размещают в контакте с пластиной реакторного канала. Текущий твердый припой будет останавливаться и установится на границе реакторного канала, который будет герметизировать реакторную пластину напротив барьерной пластины без заполнения реакторного канала установившимся твердым припоем.

Как далеко твердый припой может течь между двумя граничащими поверхностями - зависит частично от времени затвердевания и расстояния между поверхностями, а также количества твердого припоя. Поскольку промежуточное пространство становится меньше, тогда как в то же время твердый припой затвердевает, то втекание в него припоя становится затрудненным. Необходимым количеством твердого припоя обеспечивают контактные точки, которые должны быть спаяны вместе любым из желаемых или других способов. Твердый припой может покрывать площадь, которая является до некоторой степени больше, чем точка контактного соединения. Точки контактного соединения могут иметь диаметр, по меньшей мере, 0,5 мм. Поскольку процесс пайки твердым припоем является процессом, использующим металл, и соответствующие поверхности для пайки твердым припоем принимают форму металлического материала, в это время твердый припой на основе железа во время процесса пайки твердым припоем распространяется с ограничением поверхностей, которые должны быть спаяны вместе твердым припоем. Шов или спай между двумя соединяемыми поверхностями будет более или менее «исчезать» во время процесса пайки твердым припоем согласно одному аспекту изобретения. Паяный шов вместе с поверхностями металлических деталей будет становиться единым целым только с небольшими изменениями в составе материала сплавов.

Во время пайки твердый припой будет мигрировать за счет капиллярных сил к участкам, соединяемым пайкой с твердым припоем. Твердый припой согласно изобретению имеет хорошую смачивающую способность и хорошую способность к текучести, которые будут иметь результатом то, что остаточные сплавы вокруг участков, паянных твердым припоем, будут маленькими. Согласно одной альтернативе, остаточные сплавы после пайки твердым припоем будут иметь толщину менее 0,1 мм на приложенных поверхностях.

Настоящее изобретение относится также к изделию из нержавеющей стали, полученному настоящим способом. Настоящее изобретение относится также к паянному твердым припоем изделию из нержавеющей стали, которое включает в себя, по меньшей мере, один материал основы нержавеющей стали и паянный твердый припой согласно изобретению.

Согласно одному альтернативному аспекту, изделия или детали могут быть выбраны из реакторов, сепараторов, колонн, теплообменников, или оборудования для химических заводов или пищевых предприятий, или для автомобильной промышленности. Согласно другому альтернативному аспекту предметами могут быть теплообменники, анодные электрические реакторы, или их комбинации. Согласно другому альтернативному аспекту изобретения паяное изделие может быть чистящим диском, который используют в сепараторах. Согласно одному альтернативному аспекту, паяными изделиями могут быть пластины теплообменника, паянные твердым припоем реакторные листы, или их комбинации.

Когда деталями являются пластины теплообменника, пластины могут быть концевыми пластинами, соединительными пластинами, герметизирующими пластинами, рамными пластинами и т.д., и составлять теплообменную систему. Каждая из пластин теплообменника включает в себя, по меньшей мере, одну прорезь, прорези, которые вместе образуют часть канала, когда пластины помещают друг на друга. Пластины пакетируют вместе в кипу пластин или пачку пластин в теплообменнике. Упаковка пластин включает в себя между листами ряд каналов, которые содержат несколько сред. Среда в смежных каналах является объектом теплопередачи через теплопроводящие пластины обычным образом. Пластины могут включать в себя кромку, которая может частично проходить вниз и поверх части кромки смежной теплопроводной пластины в кипе пластин. Кромки листов герметизируют напротив смежного теплопроводного листа таким способом, при котором между листами может быть сформирован канал. Этот канал или позволяет течь среде или закрывается так, что нет никакого течения, и канал, поэтому, пуст. Для придания жесткости упаковке пластин и входным зонам, соединительная пластина или концевая пластина могут быть установлены в упаковке. Поверхности концевой или соединительной пластины по возможности являются плоскими, для того чтобы мог быть обеспечен максимальным поверхностный контакт между поверхностями. Как упоминалось выше, соответствующие прорези на пластинах совпадают, таким образом, образуя канал. На внутренней стороне этого канала есть поэтому соединение между двумя пластинами. Для предотвращения утечки в этом соединении припой можно нанести вокруг входной зоны между пластинами. Припой может быть помещен вблизи или в разрушителе капиллярных сил, который может проходить, полностью или частично, вокруг входной зоны между пластинами. В упаковке пластин припой может быть нанесен на различные, запланированные или заданные детали пластин. Во время процесса пайки твердый припой будет становиться вязким и будет вытекать из приложенных деталей между пластин из-за действия капиллярной силы. Преимущество нанесения твердого припоя на заданные поверхности позволяет регулировать объем и количество твердого припоя и регулировать, какие детали поверхностей должны быть спаяны, а какие - нет. Если паяют теплообменник, то необходимо, по меньшей мере, три теплообменных пластины, но обычным является то, что несколько пластин спаивают вместе. Согласно одному альтернативному аспекту изобретения упаковка пластин состоит из нескольких пластин, спаянных вместе в одно и тоже время, в одной и той же печи.

Способ пайки твердым припоем согласно изобретению может или включать в себя пайку твердым припоем изделия, собранного со всеми своими деталями в одно и тоже время, или изделие может быть паянным поэтапно, когда детали сначала собирают и спаивают вместе, а затем они могут быть собраны с дополнительными деталями и спаяны вместе и т.д., используя тот же тип твердого припоя в каждом цикле пайки твердым припоем.

Дополнительные разработки конкретизированы в независимых пунктах и зависимых пунктах формулы изобретения.

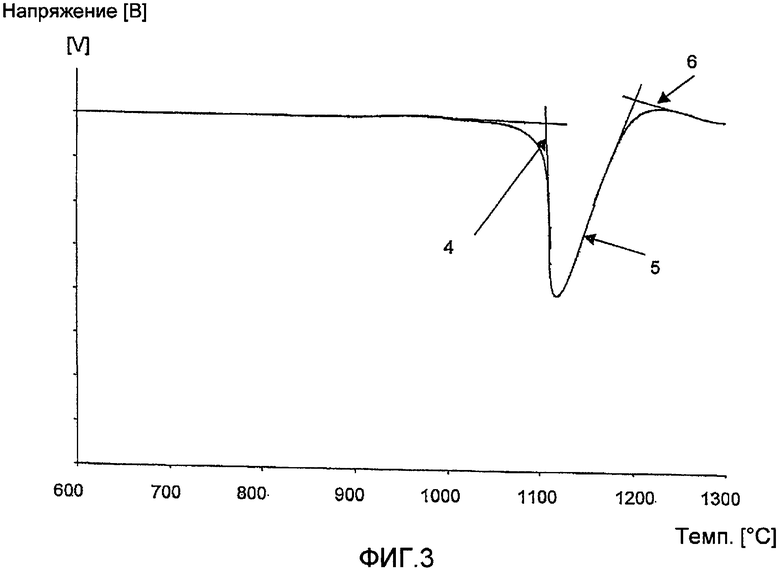

Изобретение объясняется более подробно посредством следующих примеров и фиг.1, 2 и 3. Фиг.1 и 2 показывают фотографии паяных участков, которые испытывают в «испытании на изгиб». Фиг.3 показывает оценку температурного интервала плавления, представленного аппроксимацией кривой плавления. Целью примеров и фиг.1, 2 и 3 является испытание твердого припоя согласно изобретению, а не намерение ограничить объем изобретения.

Пример 1

Опытные образцы 1-12 изготовили для проверки температур ликвидуса и солидуса твердого припоя согласно изобретению. Составы опытных образцов приведены в таблице 1.

Температура ликвидуса и солидуса образцов была определена при помощи дифференциального термического анализа (ДТА). Используемой при анализе атмосферой был аргон. Испытание было проведено со скоростью нагревания и охлаждения 10°C/мин. Температура ликвидуса является температурой, выше которой вещество является полностью жидкотекучим. Температура солидуса является температурой, ниже которой вещество является полностью твердым. Значения температуры солидуса и ликвидуса были установлены при помощи оценки того, где процесс плавления начинается и прекращается. Оценки были проведены путем аппроксимации кривой плавления, которую измеряли и регистрировали как ДТА-кривую, см. фиг.3. Процесс плавления можно видеть на ДТА-кривой как изменение в градиенте кривой нагрева. Когда процесс заканчивается, то градиент опять становится постоянным. Для установления начала и окончания процесса плавления делали аппроксимацию путем проведения касательных (5) к пиковому падению напряжения (6). Касательные (7) проведены к основной линии, и где касательные (5) и (7) пересекаются друг с другом, там приближенные конечные значения интервала плавления.

[°C]

Пример 2

«Испытание на изгиб» проводили на образце №6 и сделали фотографию результата, см. фиг.1. Образец поместили на пластину материала основы и нагревали в вакуумной печи в течение, по меньшей мере, 10 минут при приблизительно 1200°C. Затем испытываемую пластину охладили до комнатной температуры и провели «испытание на изгиб». Фиг.1 показывает материал основы 1 внизу на фотографии, реакционную зону 2 - поверх материала основы, которая является зоной, где твердый припой и материал основы диффундируют вместе. Наверху реакционной зоны - паяный материал 3. Фотография показывает, что испытание на изгиб создало трещину 4 в паяном материале 3, которая ожидалась. Неожиданным результатом было то, что трещина не проходила зону 2, но вместо этого, трещина повернула и остановилась. Чтобы дважды проверить результат, сделали второе новое испытание, используя образец №7 и такую же процедуру, см. фотографию на фиг.2. Второе испытание дало результат с похожей трещиной, которая также повернула от реакционной зоны.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТВЕРДЫЙ ПРИПОЙ | 2007 |

|

RU2469829C2 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ С ВЫСОКИМ ИНТЕРВАЛОМ ПЛАВЛЕНИЯ, ПРИГОДНЫЙ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ПАЙКИ СУПЕРАУСТЕНИТНОЙ СТАЛИ | 2016 |

|

RU2716966C2 |

| ТВЕРДЫЕ ПРИПОИ НА ОСНОВЕ НИКЕЛЯ - ХРОМА | 1996 |

|

RU2167751C2 |

| НОВАЯ КОНЦЕПЦИЯ ВЫСОКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2013 |

|

RU2585888C2 |

| ТВЕРДЫЙ ПРИПОЙ НА ЖЕЛЕЗОХРОМОВОЙ ОСНОВЕ | 2009 |

|

RU2496626C2 |

| НОВАЯ КОНЦЕПЦИЯ ВЫСОКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2013 |

|

RU2585886C2 |

| ПРИПОЙ ДЛЯ ПАЙКИ ТИТАНА И ЕГО СПЛАВОВ И СПОСОБ ПАЙКИ ТИТАНА И ЕГО СПЛАВОВ | 2013 |

|

RU2539286C9 |

| КАМЕРА СГОРАНИЯ В СБОРЕ ДЛЯ ГАЗОТУРБИННОГО АГРЕГАТА СО СЛОЕМ ТВЕРДОГО ПРИПОЯ БЕЗ УЧАСТКА ЭВТЕКТИЧЕСКОГО СПЛАВА | 2015 |

|

RU2686250C1 |

| АМОРФНЫЙ ЛЕНТОЧНЫЙ ПРИПОЙ НА ОСНОВЕ МЕДИ | 2011 |

|

RU2464143C1 |

| ТВЕРДЫЙ ПРИПОЙ НА ЖЕЛЕЗОХРОМОВОЙ ОСНОВЕ | 2010 |

|

RU2550471C2 |

Изобретение относится к области металлургии, в частности, к твердым припоям на основе железа, и может быть использовано для пайки нержавеющих сталей. Заявлены твердый припой, способ пайки, паяное изделие и паста, содержащая твердый припой. Припой содержит, вес.%: Cr 15-30, Mn≤5,0, Ni 15-30, Мо 1,0-12, Cu 0,1-4,0, N≤1,0, Si 0-20, В 0-2,0, Р 0-16, Fe и примеси - остальное. При необходимости, один или более элементов выбранных из: V, Ti, W, Al, Nb, Hf и Та от около 0,0 до около 2,5 вес.% каждого. Способ пайки включает нанесение твердого припоя на детали из нержавеющей стали, при необходимости, сборку деталей, нагрев детали из в неокислительной атмосфере, в восстановительной атмосфере, в вакууме или их комбинаций до температуры, по меньшей мере, 900°С, и пайка твердым припоем детали при температуре, по меньшей мере, 1070°С в течение, по меньшей мере, 15 минут и, при необходимости, повторяют один или более из указанных этапов. Паста содержит твердый припой на основе железа и водную связующую систему или органическую связующую систему, на водной основе, на масляной основе, или их комбинации, при этом связующее на органической основе может быть полимерами, такими как полиметакрилат, биополимерами, такими как производные целлюлозы, крахмалами, восками или их комбинациями. Припой имеет высокий электродный потенциал между паяным участком и материалом детали. 5 н. и 10 з.п. ф-лы, 3 ил., 2 табл., 2 пр.

1. Твердый припой на основе железа для пайки нержавеющих сталей, состоящий, по существу, из:

при необходимости, одного или более элементов выбранных из группы, состоящей из ванадия (V), титана (Ti), вольфрама (W), алюминия (Al), ниобия (Nb), гафния (Hf) и тантала (Та), при этом количество каждого элемента составляет от около 0,0 до около 2,5 вес.%, причем припой сбалансирован Fe и небольшими количествами неизбежных примесей, при этом Si, В и Р находятся в количествах, эффективных для понижения температуры плавления, и Si, В и Р содержатся в количествах согласно следующей формуле: коэффициент = вес.% Р + 1,1 · вес.% Si + 3 · вес.% В, а значение коэффициента составляет от около 5 вес.% до около 20 вес.%.

2. Твердый припой по п.1, в котором примесями являются любой один из углерода (С), кислорода (О) и серы (S).

3. Твердый припой по п.1 или 2, в котором хром составляет от около 18 до около 26 вес.%, или никель составляет от около 16 до около 26 вес.%, или молибден составляет от около 2,0 до 12,0 вес.%, или их комбинации.

4. Твердый припой по п.1 или 2, в котором кремний составляет от около 8,0 вес.% до около 12,0 вес.%, или бор составляет от около 0,1 вес.% до около 1,0 вес.%, или фосфор составляет от около 5,0 вес.% до около 14,0 вес.%, или их комбинации.

5. Твердый припой по п.1 или 2, в котором кремний составляет от около 8,0 вес.% до около 12 вес.%, а бор составляет от около 0,1 вес.% до около 1,5 вес.%.

6. Твердый припой по п.1 или 2, в котором кремний составляет от около 2,5 вес.% до около 9,0 вес.%, а фосфор составляет от около 2,5 вес.% до около 9,0 вес.%.

7. Твердый припой по п.1 или 2, который содержит количество хрома (Cr), количество никеля (Ni) и количество молибдена (Мо), которые определены формулой (вес.% Cr + вес.% Ni + вес.% Mo) ≥ 33 вес.%.

8. Твердый припой по п.1 или 2, который получен распылением в газовой среде, или распылением в воду, или спиннингованием расплава.

9. Твердый припой на основе железа для пайки нержавеющих сталей, состоящий, по существу, из: 15-30 вес.% хрома (Cr); ≤5,0 вес.% марганца (Mn); 15-30 вес.% никеля (Ni); ≤12 вес.% молибдена (Мо); ≤4,0 вес.% меди (Cu); ≤1,0 вес.% азота (N); 0-20 вес.% кремния (Si); 0-2,0 вес.% бора (В); 0-16 вес.% фосфора (Р), при этом припой содержит количество хрома (Cr), количество никеля (Ni) и количество молибдена (Мо), которые определены формулой (вес.% Cr + вес.% Ni + вес.% Mo) ≥ 38 вес.%, а элементы, понижающие температуру плавления, определены формулой коэффициент = вес.% Р + 1,1 · вес.% Si + 3 · вес.% В, при этом значение коэффициента составляет от около 5,5 вес.% до около 18 вес.%, причем припой при необходимости содержит один или более элементов, выбранных из группы, состоящей из ванадия (V), титана (Ti), вольфрама (W), алюминия (Al), ниобия (Nb), гафния (Hf) и тантала (Та), при этом количество каждого элемента составляет от около 0,0 до около 2,5 вес.%, при этом припой сбалансирован Fe и небольшими количествами неизбежных примесей, при условии, что Fe, Cr, Ni, Мо и Cu присутствуют в припое, и что вес.% Fe > вес.% Cr, а вес.% Ni ≥ вес.% Мо.

10. Способ пайки изделий из нержавеющей стали, включающий этапы, на которых:

(i) наносят твердый припой по любому из пп.1-9 на детали из нержавеющей стали;

(ii) при необходимости, собирают детали;

(iii) нагревают детали из этапа (i) или этапа (ii) в неокислительной атмосфере, в восстановительной атмосфере, в вакууме или их комбинаций до температуры, по меньшей мере, 900°С, и паяют твердым припоем детали при температуре, по меньшей мере, 1070°С в течение, по меньшей мере, 15 мин;

(iv) и при необходимости повторяют один или более из этапа (i), этапа (ii) и этапа (iii).

11. Способ пайки твердым припоем по п.10, в котором детали на этапе (iii) подогревают до температуры ниже 1120°С перед пайкой твердым припоем при температуре от 1150°С до 1250°С в течение, по меньшей мере, 30 мин.

12. Способ пайки твердым припоем по п.10, в котором детали на этапе (iii) подогревают до температуры ниже 1040°С перед пайкой твердым припоем при температуре от 1050°С до 1150°С в течение, по меньшей мере, 15 мин.

13. Паяное изделие, полученное способом по любому из пп.10-12.

14. Паяное изделие по п.13, представляющее собой пластинчатый теплообменник.

15. Паста, содержащая твердый припой на основе железа по любому из пп.1-9 и водную связующую систему или органическую связующую систему, на водной основе, на масляной основе, или их комбинации, при этом связующее на органической основе может быть полимерами, такими как полиметакрилат, биополимерами, такими как производные целлюлозы, крахмалами, восками или их комбинациями.

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ ВНУТРИТРУБНОГО ПРОСТРАНСТВА ПРИ ПОДЪЕМЕ ТРУБ ИЗ СКВАЖИНЫ ПОД ДАВЛЕНИЕМ | 1995 |

|

RU2098600C1 |

| ВЫСОКОТЕМПЕРАТУРНОЙ ПАЙКИ СТАЛИ | 0 |

|

SU199651A1 |

| Устройство для зачистки внешнейпОВЕРХНОСТи издЕлий B фОРМЕ ТЕлВРАщЕНия | 1977 |

|

SU797800A1 |

| US 4516716 A, 14.05.1985. | |||

Авторы

Даты

2012-08-20—Публикация

2007-11-14—Подача