Изобретение относится к обработке металлов давлением, а именно к способам оценки противозадирных свойств технологических смазочных материалов и покрытий.

Известен способ оценки противозадирных свойств (И.И.Карасик. Методы трибологических испытаний в национальных стандартах стран мира, под ред. проф. Кершенбаумана, Центр "Наука и техника", 1993 г., с.214-216), согласно которому сферический индентор перемещают под возрастающей нагрузкой по смазанной поверхности. О несущей способности смазочного слоя судят по глубине внедрения и силе трения в момент его резкого возрастания. Мерой несущей способности является деформация (отношение глубины внедрения к радиусу индентора), при которой происходит лавинное разрушение сплошности граничного смазочного слоя.

Известен также способ оценки противозадирных свойств (И.И.Карасик. Методы трибологических испытаний в национальных стандартах стран мира, под ред. проф. Кершенбаумана, Центр "Наука и техника", 1993 г., с.214-216), согласно которому к пластинчатому (ленточному) образцу исследуемого материала прижимают посредством сферического индентора такой же контробразец, при взаимном перемещении образцов регистрируют силы сдвига и сжатия, а также глубину внедрения индентора, по значениям которых судят о противозадирной стойкости поверхностных слоев образцов.

Недостатком обоих способов является отсутствие связи между пластическим формоизменением (степенью деформации) образца (заготовки) и противозадирными свойствами поверхностных слоев.

Наиболее близким к данному изобретению по технической сущности и достигаемому результату является способ оценки эффективности смазочных слоев путем определения сил, идущих на дополнительную деформацию поверхностных слоев образцов (В.И.Лихтман, Е.Д.Шукин и П.А.Ребиндер «Физико-химическая механика металлов», издательство академии наук СССР, Москва, 1962 г., с.97-115), согласно которому протягивают образцы в виде прутков или полосок через свободно вращающиеся валки и тем самым определяют силу деформирования (Fд.), необходимую только для объемного формоизменения металла. Затем, для оценки силы на дополнительную деформацию сдвига (трения), валки стопорят, определяют полную силу протягивания образцов Fобщ., из которой вычитают силу Fд. при свободновращающихся валках.

Таким образом, определяют силу, идущую на дополнительную деформацию сдвига (трения), по формуле:

Fтр.=Fобщ.-Fд.,

а напряжение сдвига (трения)

τ=Fтр./S,

где S - площадь очага деформации.

По величинам Fтр. и τ судят об эффективности того или иного смазочного слоя.

Данный способ не оценивает противозадирную стойкость смазочных слоев, а именно величину степени обжатия, при котором наступает задир (появление риски на поверхности металла) и напряжение сдвига, соответствующее этой степени.

Задачей данного изобретения является расширение функциональных возможностей способа за счет оценки противозадирных свойств поверхностных слоев металлов по критерию, учитывающему степень деформирования и напряжение сдвига (трения) в момент образования риски (задира) на контактной поверхности заготовки.

Поставленная задача достигается тем, что в способе оценки противозадирных свойств технологических смазочных материалов или покрытий для холодной обработки металлов давлением, при котором с заданным обжатием одинаковых образцов в виде полосы или прутка, один из которых протягивают при свободно вращающихся валках без нанесения смазочного материала, второй образец деформируют в жестко закрепленных валках без смазочного материала, остальные образцы протягивают через жестко закрепленные валки с нанесенными смазочными материалами или покрытиями, при этом определяют силу деформирования, расходуемую на преодоление трения, второго образца и образцов с нанесенными смазочными материалами или покрытиями при их протягивании через жестко закрепленные валки, при этом используют образцы с коническим участком с одного конца, длина которого позволяет обеспечивать прирост степени обжатия при протягивании образцов, визуально определяют место образования задиров на образцах, составляют для всех образцов график зависимости сила деформирования - перемещение, с помощью которого для места образования задиров определяют степень обжатия и напряжение сдвига второго образца и образцов с нанесенными смазочными материалами или покрытиями при их протягивании через жестко закрепленные валки и вычисляют показатель ψ для испытуемых смазочных материалов или покрытий, который определяют из зависимости:

ψ=е1·τ0/е0·τ1,

где е0 и e1 - степень обжатия при возникновении задира соответственно на образце без смазочного материала или покрытия и образце с испытуемым смазочным материалом или покрытием.

τ0 и τ1 - напряжение сдвига поверхностных слоев образца без смазочного материала или покрытия и образца со смазочным материалом или покрытием, при этом испытуемый смазочный материал или покрытие с более высоким значением ψ обладает более высокими противозадирными свойствами.

Присутствие в формуле τ (напряжение сдвига) характеризует контактно-силовые условия деформирования, при которых определяют противозадирные свойства технологических смазочных материалов.

Существо изобретения поясняется чертежами.

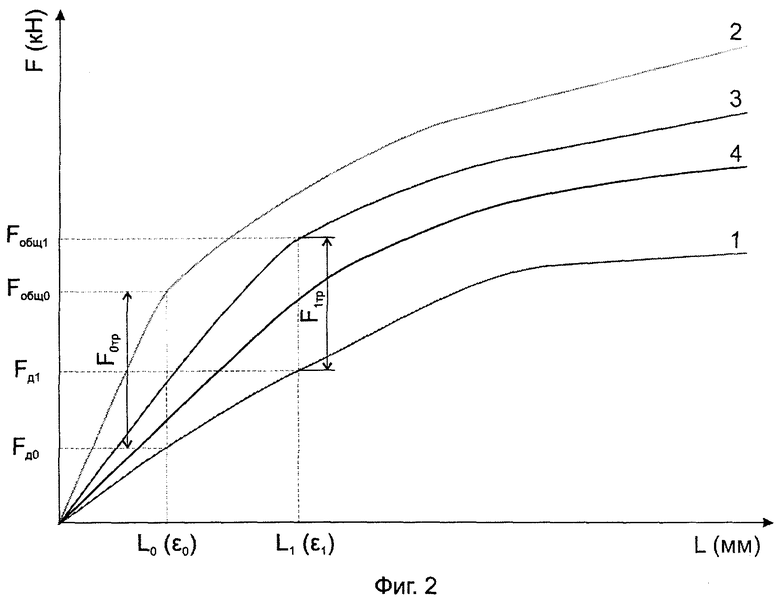

На фиг.1 изображена схема испытаний образца в виде полосы или прутка, где 1 - заготовка, 2 - цилиндрические валки. На фиг.2 изображены зависимости сила деформирования - перемещение, где обозначено: 1 - для свободно вращающихся валков без смазки, 2 - для жестко закрепленных валков без смазочного слоя, 3 - для жестко закрепленных валков с индустриальным маслом И-40, 4 - для жестко закрепленных валков с технологической смазкой «Росойл - ШОК».

Пример конкретной реализации.

Испытательная установка, на которой реализуется предлагаемый способ, представляет собой машину для испытаний материалов на растяжение, сжатие и изгиб ИР 5047-50 (с максимальной силой деформирования 50 кН), на траверсу которой вместо нижнего захвата устанавливаются прокатные цилиндрические валки с механической регулировкой зазора между ними.

Разрывная машина оснащена силоизмерительной установкой и ПЭВМ, позволяющей непрерывно регистрировать результаты испытаний в виде графика сила деформирования - перемещение.

Для испытаний готовят образцы из прутка или полосы, имеющие с одного конца конический участок, длина которого обеспечивает постоянный прирост степени деформации во время протягивания через валки (фиг.1). Сначала протягивают заготовку через свободно вращающие валки, без смазки, затем протягивают вторую заготовку с таким же обжатием без смазки через жестко закрепленные (не вращающиеся валки). Последующие заготовки деформируют с исследуемыми смазками или покрытиями. В процессе испытаний записывают графики сила деформирования - перемещение. Затем из графиков и образцов определяют место образования задира (первой риски). Момент образования задира определяют визуально на образцах и по графику, соответствующему этому месту, и для этого места рассчитывают составляющую силы, идущую на преодоление трения:

Fтр.=Fобщ.-Fд.,

где Fобщ. - полная сила деформирования.

Степень деформации в момент задира определяют по формуле:

ε=((h0-h3)/h0·100%,

где h0 - исходная толщина заготовки;

h3 - толщина заготовки в месте задира (рассчитывается из геометрии конуса).

Затем рассчитывают напряжение трения по формуле:

τ=Fтр./S,

где S - площадь очага деформации (рассчитывается из геометрии конуса).

И, наконец, оценивают противозадирные свойства смазки по показателю

ψ=(ε1·τ0)/ε0·τ1

Пример.

Прутковые заготовки диаметром 6 мм и длиной 300 мм из стали 20Г2Р были приготовлены из холоднокатаного бунта после калибровки. Затем с помощью приспособления на плоскошлифовальном станке получали конусную часть на половину длины заготовки (фиг.1). Одновременно шлифовались несколько заготовок. Приспособление позволяет менять угол конусности и тем самым задавать степень максимального обжатия. В нашем случае заостренный конец имел толщину h=3 мм. На боковые поверхности заготовки наносились механическим путем риски через 10 мм для определения после деформирования листа наступления задира. Первая заготовка протягивалась через свободно вращающиеся валки с записью зависимости сила деформирования - перемещение (фиг.2, кривая 1). Затем валки жестко закрепляли и деформировали образцы без смазки (фиг.2, кривая 2) с нанесением индустриального масла И-40 (фиг.2, кривая 3) и технологической смазки «Росойл-ШОК» (фиг.2, кривая 4).

Результаты испытаний представлены в таблице.

В столбце Fд. проставлены значения силы из первого графика (деформирование с вращающимися валками без смазки), соответствующие местам образования задиров на образцах, протянутых с закрепленными валками, которые определяются по образцам и графикам (фиг.2).

Как видно из таблицы, технологическая смазка «Росойл-ШОК» обладает более высокими противозадирными свойствами при значении показателя противозадирных свойств ψ=6,4.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ СИЛЫ И КОЭФФИЦИЕНТА ТРЕНИЯ ПРИ ХОЛОДНОЙ ОБРАБОТКЕ МЕТАЛЛОВ ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2538673C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТРЕНИЯ МЕЖДУ ИНСТРУМЕНТОМ И ЗАГОТОВКОЙ ПРИ ПЛАСТИЧЕСКОМ ДЕФОРМИРОВАНИИ МЕТАЛЛОВ | 2003 |

|

RU2251680C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЭФФЕКТИВНОСТИ ТЕХНОЛОГИЧЕСКОЙ СМАЗКИ ПРИ ЛИСТОВОЙ ШТАМПОВКЕ | 2006 |

|

RU2327144C1 |

| СПОСОБ ОЦЕНКИ КОМПЛЕКСНОЙ ЭФФЕКТИВНОСТИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 2021 |

|

RU2777395C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КРИТЕРИЯ ЗАДИРОСТОЙКОСТИ МАСЕЛ И СМАЗОЧНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2487350C1 |

| СПОСОБ ОЦЕНКИ ЭФФЕКТИВНОСТИ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2572526C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПРОТИВОЗАДИРНЫХ И АНТИФРИКЦИОННЫХ СВОЙСТВ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2808556C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НАПРЯЖЕНИЯ ТРЕНИЯ И КОЭФФИЦИЕНТА ТРЕНИЯ ПРИ ЛИСТОВОЙ ШТАМПОВКЕ | 2010 |

|

RU2463577C2 |

| СМАЗКА ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2012 |

|

RU2495094C1 |

| Смазка для холодной обработки металлов давлением | 2024 |

|

RU2841333C1 |

Изобретение относится к обработке металлов давлением, а именно к способам оценки противозадирных свойств технологических смазочных материалов и покрытий. Протягивают через валки с заданным обжатием одинаковые образцы, один из которых протягивают при свободно вращающихся валках без нанесения смазочного материала, второй образец деформируют в жестко закрепленных валках без смазочного материала, остальные образцы протягивают через жестко закрепленные валки с нанесенными смазочными материалами или покрытиями. Определяют силу деформирования, расходуемую на преодоление трения, второго образца и образцов с нанесенными смазочными материалами или покрытиями. Визуально определяют место образования задиров на образцах. Составляют для всех образцов график зависимости сила деформирования - перемещение. С помощью упомянутого графика для места образования задиров определяют степень обжатия и напряжение сдвига второго образца и образцов с нанесенными смазочными материалами или покрытиями. Вычисляют показатели ψ для испытуемых смазочных материалов или покрытий, который определяют из зависимости, приведенной в описании изобретения. При этом испытуемый смазочный материал или покрытие с более высоким значением ψ обладает более высокими противозадирными свойствами. В результате расширяются функциональные возможности. 2 ил., 1 табл.

Способ оценки противозадирных свойств технологических смазочных материалов или покрытий для холодной обработки металлов давлением, включающий протягивание через валки с заданным обжатием одинаковых образцов в виде полосы или прутка, один из которых протягивают при свободно вращающихся валках без нанесения смазочного материала, второй образец деформируют в жестко закрепленных валках без смазочного материала, остальные образцы протягивают через жестко закрепленные валки с нанесенными смазочными материалами или покрытиями, при этом определяют силу деформирования, расходуемую на преодоление трения, второго образца и образцов, с нанесенными смазочными материалами или покрытиями при их протягивании через жестко закрепленные валки, отличающийся тем, что используют образцы с коническим участком с одного конца, длина которого позволяет обеспечивать прирост степени обжатия при протягивании образцов, визуально определяют место образования задиров на образцах, составляют для всех образцов график зависимости сила деформирования - перемещение, с помощью которого для места образования задиров определяют степень обжатия и напряжение сдвига второго образца и образцов с нанесенными смазочными материалами или покрытиями при их протягивании через жестко закрепленные валки и вычисляют показатели ψ для испытуемых смазочных материалов или покрытий, который определяют из зависимости:

ψ=(e1·τ0)/e0·τ1,

где e1 и e0 - степень обжатия при возникновении задира соответственно на образце без смазочного материала или покрытия и образце с испытуемым смазочным материалом или покрытием;

τ0 и τ1 - напряжение сдвига поверхностных слоев соответственно образца без смазочного материала или покрытия и образца со смазочным материалом или покрытием, при этом испытуемый смазочный материал или покрытие с более высоким значением ψ обладает более высокими противозадирными свойствами.

| ЛИХТМАН В.И | |||

| и др | |||

| Физико-химическая механика металлов, Адсорбционные явления в процессах деформации и разрушения металлов | |||

| - М.: Академия Наук СССР, 1962, с.96-101 | |||

| СПОСОБ ПОЛУЧЕНИЯ СМАЗКИ ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1991 |

|

RU1820625C |

| Способ оценки противозадирных свойств смазки | 1977 |

|

SU653546A1 |

| 0 |

|

SU319881A1 | |

| Способ определения эффективности технологических смазок | 1978 |

|

SU684397A1 |

| RU 2075058 C1, 10.03.1997 | |||

| WO 9947919 A1, 23.09.1999. | |||

Авторы

Даты

2009-12-20—Публикация

2008-03-25—Подача