Группа изобретений относится к устройству и способу утилизации многослойных автомобильных и строительных стекол типа триплекс и может использоваться на стекольных заводах и предприятиях по переработке вторичных стеклянных отходов.

Существующие современные технологические линии по вторичной переработке стекла в большей степени предназначены для утилизации использованной стеклотары, отслужившего свой срок оконного стекла, а также стеклобоя, поставляемого с предприятий по производству стеклопакетов и другой продукции из стекла. При этом многие виды такой продукции (автомобильные стекла, витрины, мебель и различные ограждающие конструкции) являются многослойными и относятся к разряду безопасных изделий, состоящих из двух стекол, прочно скрепленных между собой с помощью поливинилбутиральной пленки.

В процессе разрушения подобного стекла, изготовленного по технологии «триплекс», его осколки не разлетаются в стороны, а остаются прикрепленными к пленке. Это повышает безопасность при эксплуатации подобных изделий, но затрудняет получение кондиционного стеклобоя при вторичной переработке автомобильного стекла, которое в больших объемах накапливается на предприятиях, занимающихся в рамках государственных и региональных программ утилизации бывших в употреблении транспортных средств.

Учитывая то, что по аналогичной программе в России планируется ежегодно утилизировать более 200 тысяч автомобилей, а на оснащение только одной автомашины уходит около 30 кг стекла, на переработку может поступать около 6 тысяч тонн стекла, значительную часть которого составляет стекло триплекс. Учитывая при этом то, что объемы накопления подобного стекла, подлежащего утилизации, в разных регионах могут быть разными (от нескольких тонн до десятков и сотен тонн в месяц) представляют интерес как высокопроизводительные линии, так и оборудование, предназначенное для малых предприятий, занимающихся переработкой небольших партий вторичных отходов стекла. Очевидно, что и способы подобной утилизации могут отличаться друг от друга.

Известно, что при вторичной переработке больших объемов (10…15 тонн/час) автомобильного и строительного стекла триплекс, осуществляемой на линиях рециклинга в западно-европейских странах, стекло, как правило, проходит две разделенных по времени стадии обработки. На первом этапе в многовалковой дробилке, в которую стекло подается с помощью фронтального ковшового погрузчика, производится предварительное дробление триплекса. В ходе этого дробления нарушается жесткая структура стекла и стекло сминается без отделения большинства осколков от пленки. Далее стеклобой складируется на открытом воздухе и подвергается воздействию солнечных лучей, ветра, атмосферных осадков и колебаний температуры окружающего пространства. В период этого хранения в течение нескольких дней (иногда этот срок доходит до месяца) с триплекса начинает частично сходить пластиковое покрытие, что положительно сказывается на последующих операциях переработки стекла [1]. Эти операции включают в себя: повторное дробление триплекса в другой многовалковой дробилке; первичную магнитную сепарацию; ручную сортировку; окончательное измельчение с помощью молотковой дробилки и просев; повторную магнитную сепарацию; ручную сортировку; частичное удаление легковесных обрывков пленки с помощью системы аспирации; оптическую сепарацию [2].

Преимуществом подобной технологии утилизации автомобильного стекла триплекс является ее относительно высокая производительность. Однако использование для вторичного дробления второй двухвалковой и молотковой дробилок приводит к излишнему измельчению как стекла, так и поливинилбутиральной пленки, которую впоследствии сложно утилизировать. В качестве недостатка этого способа переработки можно отметить и обязательное хранение на открытом воздухе предварительно измельченного стекла триплекс, так как это требует больших дополнительных площадей. Открытое хранение часто осложняется и погодными условиями, например, зимой, когда складируемое стекло покрывается снегом. Кроме того, для размещения технологического оборудования, выполняющего утилизацию стекла триплекс за две указанные стадии, требуется двухуровневое производственное здание с минимальной площадью 300-400 м2. Поэтому вполне очевидно то, что для переработки небольших объемов стекла триплекс, выполняемых на малых предприятиях, отмеченная технология не подходит ввиду ее сложности и высокой стоимости.

Малые объемы (8-10 тонн в сутки) утилизируемого автомобильного и строительного стекла триплекс целесообразнее перерабатывать на более простых установках, содержащих меньшее количество технологических механизмов и требующих меньших производственных площадей для размещения. Одной из таких установок, осуществляющих переработку многослойного стекла, является электрогидравлическая установка, реализующая способ утилизации триплекса [3]. Данный способ утилизации основан на применении электрогидравлического эффекта (ЭГЭ), сущность которого состоит в формировании внутри объема жидкости, находящейся в установке, ударных волн большой мощности, возникающих при генерировании импульсных электрических разрядов. Утилизируемое стекло согласно этому способу подается по наклонному столу в специальный герметичный бак, заполненный водой и оснащенный системой направляющих валков, погруженным разгрузочным транспортером, решеткой, высоковольтными электродами и другими приспособлениями. При генерировании импульсных электрических разрядов в воде возникают кавитационные процессы и резонансные явления, приводящие к взаимному отслаиванию стекла от пленки. Далее эти материалы разделяются на решетке и с помощью погруженного конвейера, имеющего горизонтально - наклонное исполнение, выгружаются в две раздельные емкости.

Основным недостатком подобного способа, использующего ЭГЭ, является то, что и пленка и отделившееся от нее стекло имеют повышенную влажность, которая вносит определенные эксплуатационные проблемы при дальнейшем транспортировании, хранении и использовании утилизируемых материалов. Кроме того, на небольших производственных участках, где размещаются подобные установки, необходимы системы постоянной подпитки воды, подаваемой в бак, и шламовой канализации. Также необходимо приобретение достаточно дорогого устройства генерации высоковольтных импульсов. Требуется и периодическая замена воды в баке, которая очень быстро засоряется мелкодисперсной стеклянной пылью. Немаловажными являются и вопросы техники безопасности, так как в данном способе присутствует вода и высокое напряжение. Кроме того, в настоящее время отсутствует промышленный образец оборудования, реализующего указанный способ, а все испытания проводились в лабораторных условиях. Все это, естественно, ограничивает широкое использование способа, основанного на применении энергоемкого ЭГЭ.

Наиболее близким устройством и способом к заявляемому техническому решению является способ, реализуемый с помощью известного устройства для утилизации автомобильного и строительного стекла триплекс [4]. В этом устройстве стекло триплекс предварительно разрушается между подвижным и неподвижным ребристыми валами, которые придают стеклу плоскую форму. Предварительно разрушенное стекло (в том числе и строительный триплекс) далее направляется к двум подпружиненным роликовым валам, стабилизирующим скорость подачи стекла триплекс в зону его дробления билами роторной дробилки. Разрушение стекла осуществляется на дробильном брусе, под которым закреплены ножи для разрезания отделенной от стекла пленки, причем окончательное измельчение и отделение стекла от пленки производится под ножами в зазорах между дробильным брусом и вращающимися билами роторной дробилки. После этого производится разделение очищенной от стекла пленки и измельченного стекла, которое осуществляется в сепараторе, оснащенном винтовым питателем и перфорированным днищем. При использовании подобного способа, реализуемого с помощью указанного устройства, не нужна большая площадь производственного помещения, не требуется вода и высоковольтное разрядное устройство, а отделившийся от пленки стеклобой и сама пленка получаются после дробления и сепарации сухими, что является положительным фактором для дальнейшего транспортирования и хранения. Но и у этого устройства и реализуемого с его помощью способа есть недостатки, связанные с тем, что частота вращения ротора дробилки и скорость подачи стекла триплекс в зону дробления остаются постоянными при разной толщине стекла и пленки. При этом исходная частота вращения ротора дробилки и скорость подачи стекла в зону дробления чаще всего выбирается исходя из оптимальных значений данных параметров, соответствующих автомобильному стеклу триплекс и обеспечивающих как качество отделения стекла от пленки, так и снижение общего количества мелкой фракции (менее 1 см), образующейся при дроблении. А как показала практика, при изменении толщины стекла и переходе в процессе работы от дробления автомобильного стекла триплекс толщиной 5,2-6,2 мм к дроблению строительного триплекса толщиной 10-15 мм качество отделения стекла от пленки снижается и от утилизируемого стекла периодически отрываются укрупненные куски неразделенного от пленки стекла, которое направляется в контейнер с пленкой. Образование большого количества укрупненных кусков стеклобоя при этом обусловлено еще и тем, что при изготовлении строительного триплекса используется более тонкая (по сравнению с автомобильным стеклом триплекс) поливинилбутиральная пленка. Особенно это характерно для предварительно разрушенных ребристыми валами строительных стекол триплекс, имеющих в своем пакете, как правило, более толстые стекла и менее тонкую пленку, а также для плоского закаленного стекла, склеенного по технологии «триплекс» в трехслойный пакет. Характерной особенностью подобного пакета из закаленных стекол (они используются, например, в боковом остеклении высокоскоростных поездов) является обширная сетка трещин, образующихся по всей площади стекла после механического удара по нему. При известной технологии, реализуемой с помощью устройства [4], при дроблении от пакета стекла отделяются многочисленные фрагменты стекла, связанные с пленкой.

К недостаткам данного устройства и технологии дробления стекла триплекс с его помощью [4] можно отнести и то, что синхронизация скорости прохождения стекла через ребристые валы и подпружиненные роликовые валы обеспечивается при разных диаметрах ребристых и роликовых валов лишь за счет подбора передаточных чисел мотор-редукторов, что при определенных конструктивных решениях не всегда удается точно реализовать. Разная скорость при этом приводит к прерывистой подаче (особенно это касается автомобильного стекла триплекс) в зону дробления и дестабилизирует процесс отделения стекла от пленки.

Еще одним существенным недостатком указанного устройства и реализуемого с его помощью способа является то, что после прохождения задней кромки стекла подпружиненных роликовых валов, удерживающих стекло, происходит резкий захват билами роторной дробилки оставшейся полосы стекла шириной 12 см (расстояние от зазора до дробильного бруса). В результате эта полоса (она еще и часто наматывается на винтовой питатель сепаратора) не полностью разделяется на пленку и стекло и в виде больших обрывков пленки с большим количеством частиц стекла разного размера попадает в сепаратор и выгружается из него в контейнер для пленки, которую впоследствии выкидывают. Возможно дополнительное измельчение этих обрывков в низкооборотных шредерах, но подобная дополнительная переработка требует и дополнительного дорогостоящего оборудования. Следует при этом отметить, что при использовании данного устройства и способа утилизации примерно 5-10% стекла не отделяется от пленки. Очевидно, что при переработке 8-10 тонн стекла триплекса в сутки ежедневно может теряться 400-1000 кг стекла, являющегося ценным вторичным сырьем.

Решаемая задача - повышение эффективности разделения стекла и поливинилбутиральной пленки при утилизации автомобильного и строительного стекла триплекс.

Этот технический результат достигается тем, что устройство утилизации автомобильного и строительного стекла включает приемный стол и сопряженный с ним механизм транспортирования стекла, выполненный в виде стационарно установленного ребристого вала с электроприводом, перемещаемый по вертикали с помощью пневмопривода подвижный ребристый вал, установленный соосно стационарному ребристому валу механизма транспортирования стекла, роторную дробилку, узел подачи стекла в роторную дробилку, состоящий из двух подпружиненных роликовых валов с электроприводом, дробильный брус, закрепленные под дробильным брусом ножи для разрезания отделенной от стекла пленки и сепаратор для разделения дробленого стекла и пленки, имеющий форму желоба с перфорированным днищем и оснащенный винтовым питателем с электроприводом для транспортирования обрывков пленки, причем предварительное разрушение стекла без отделения его от пленки осуществляют в регулируемом зазоре между стационарным и подвижным ребристыми валами, а окончательное измельчение и отделение стекла от пленки производят над ножами в зазорах между дробильным брусом и вращающимися билами роторной дробилки. Данное устройство дополнительно содержит установленный над стеклом с помощью П-образного кронштейна датчик измерения толщины стекла, расположенный на выходе стекла из механизма транспортирования на расстоянии, равном 1,4-1, 5 радиуса подвижного ребристого вала от зазора между стационарным и подвижным ребристыми валами, и установленный над стеклом с помощью П-образного кронштейна датчик положения задней кромки стекла, расположенный перед входом стекла в узел подачи стекла в роторную дробилку на расстоянии, равном 1,1-1,2 радиуса верхнего подпружиненного роликового вала от зазора между двумя подпружиненными роликовыми валами, при этом электроприводы стационарно установленного ребристого вала, подпружиненных роликовых валов и роторной дробилки снабжены инверторами, изменяющими частоту напряжения их электропитания, а электропривод подпружиненных роликовых валов выполнен реверсивным и снабжен пускателем с функцией электродинамического торможения.

К достижению указанного результата приводит и способ утилизации автомобильного и строительного стекла триплекс по пункту 1 группы изобретений, включающий подачу стекла в регулируемый зазор между находящимся на приемном столе стационарно установленным ребристым валом механизма транспортирования, оборудованном электроприводом, и перемещаемым по вертикали подвижным ребристым валом, оснащенным пневмоприводом для предварительного разрушения стекла, имеющего криволинейную поверхность, дальнейшее транспортирование стекла вперед с заходом его передней кромки в зазор между подпружиненными роликовыми валами, оборудованными электроприводом стабилизации скорости подачи стекла в зону дробления, дробление стекла на дробильном брусе и разрыв пленки вращающимися билами роторной дробилки, снабженной электроприводом, а также отделение частиц измельченного стекла от обрывков пленки на перфорированном днище сепаратора, имеющего форму желоба и оснащенного винтовым питателем с электроприводом, предназначенным для транспортирования обрывков пленки, отличающийся тем, что на выходе передней кромки стекла из механизма транспортирования на расстояние, равное 1,4-1, 5 радиуса подвижного ребристого вала от зазора между стационарным и подвижным ребристыми валами, измеряют с помощью датчика толщину стекла и при переходе от режима дробления автомобильного стекла триплекс, имеющего толщину 5.2-6,2 мм, на режим дробления строительного стекла триплекс, имеющего толщину 10-15 мм, скорость подачи стекла в зону дробления, равную 150-180 мм/с и соответствующую оптимальному дроблению автомобильного стекла триплекс, синхронно уменьшают с помощью инвертора электропривода подпружиненных роликовых валов и инвертора электропривода механизма транспортирования до скорости 80-120 мм/с. При этом предварительное разрушение плоского строительного стекла триплекс между стационарным и подвижным ребристыми валами не производят, а частоту вращения ротора роторной дробилки, равную 550-600 оборотов в минуту и соответствующую оптимальному дроблению автомобильного стекла триплекс, увеличивают с помощью инвертора до 1000-1500 оборотов в минуту, причем в процессе подачи стекла в зону дробления контролируют с помощью датчика положение его задней кромки и во время приближения ее на расстояние, равное 1,1-1,2 радиуса верхнего подпружиненного роликового вала от зазора между двумя подпружиненными роликовыми валами, осуществляют точный останов электропривода подпружиненных валов и с выдержкой времени 2-3 секунды переводят его из исходного режима подачи стекла в зону дробления в режим реверсивной работы, обеспечивающий движение оставшейся нераздробленной полосы стекла в обратном направлении до полного ее выхода на приемный стол из зазора между подпружиненными роликовыми валами, после чего выключают режим реверсивной работы электропривода подпружиненных роликовых валов, а оставшуюся нераздробленную полосу стекла разворачивают на участке приемного стола, расположенном между механизмом транспортирования стекла и подпружиненными роликовыми валами, на 90° и узкой стороной направляют в зазор между подпружиненными роликовыми валами, электропривод которых далее включают в исходный режим работы, обеспечивающий подачу в зону дробления оставшейся нераздробленной полосы стекла, положение задней кромки стекла которой после разворота на 90° не фиксируют и не производят точный останов подпружиненных роликовых валов.

Преимуществом предлагаемого устройства и реализуемого с его помощью способа утилизации является то, что в зависимости от толщины и вида утилизируемого стекла триплекс дифференцированно регулируют скорость подачи стекла в зону дробления и частоту вращения ротора роторной дробилки. При этом уменьшение скорости подачи и повышение частоты вращения ротора при увеличении толщины стекла способствует более полному отделению частиц стекла от пленки. Дополнительный положительный результат при утилизации плоских строительных стекол триплекс толщиной 10-15 мм достигается, если не производится его предварительное разрушение между стационарным и подвижным ребристыми валами..

Другое преимущество данного устройства и способа заключается в предотвращении резкого захвата билами роторной дробилки оставшейся на конечной стадии дробления полосы стекла шириной 12-14 см (расстояние от зазора между подпружиненными валами до передних кромок бил) во время прохождения ее задней кромки через зазор между подпружиненными валами. Останов этой полосы стекла триплекс, ее обратное перемещение на приемный стол, последующий разворот на 90° и подача данной полосы стекла триплекс узкой стороной на последующее дробление, которое происходит аналогично, позволяет более полно отделить стекло от пленки и в 5-6 раз снизить количество отходов в виде не разделившихся друг от друга стекла и пленки.

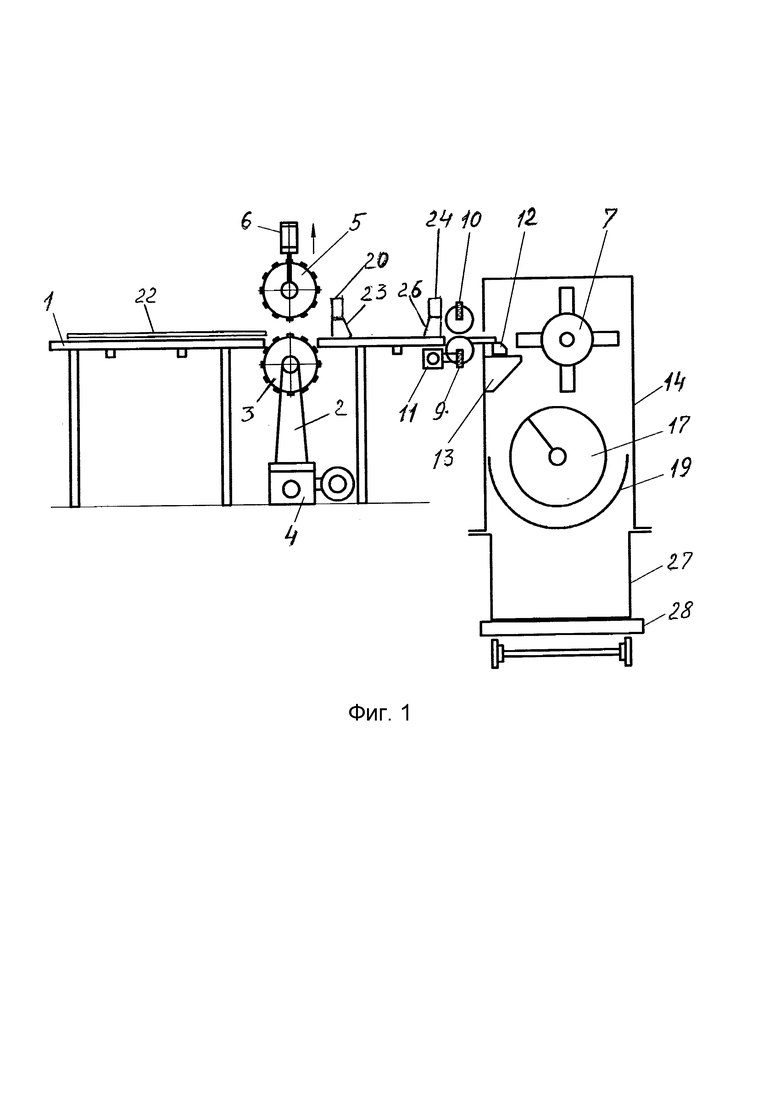

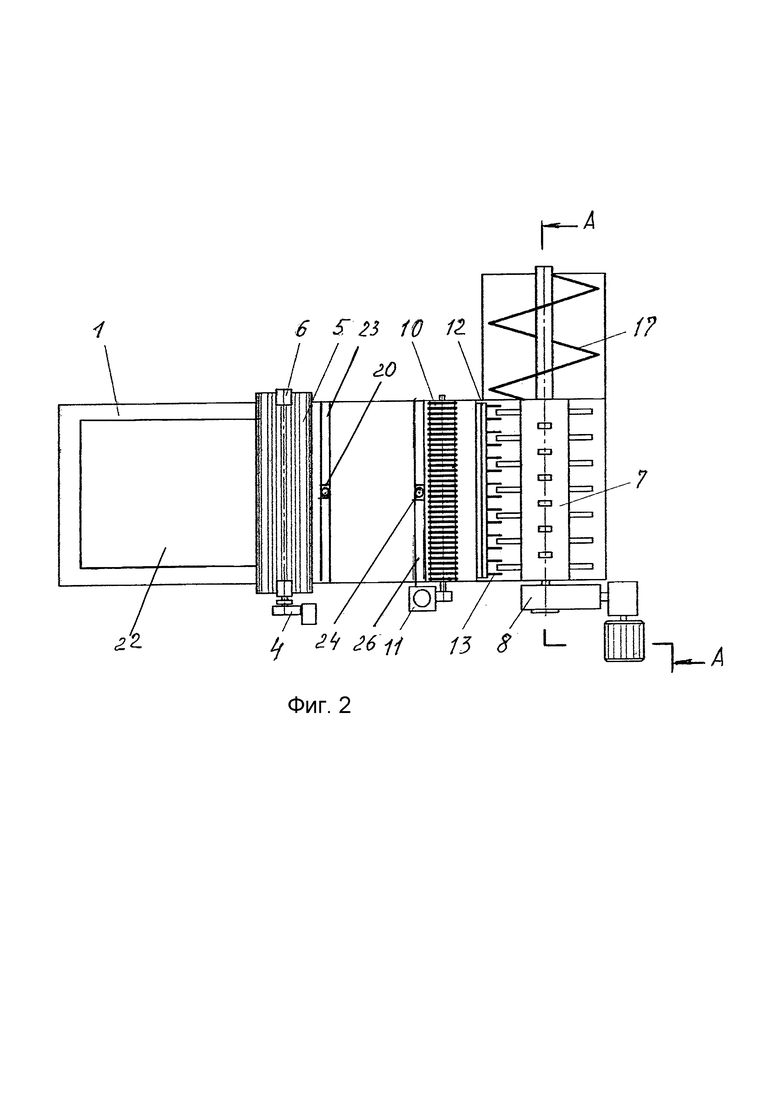

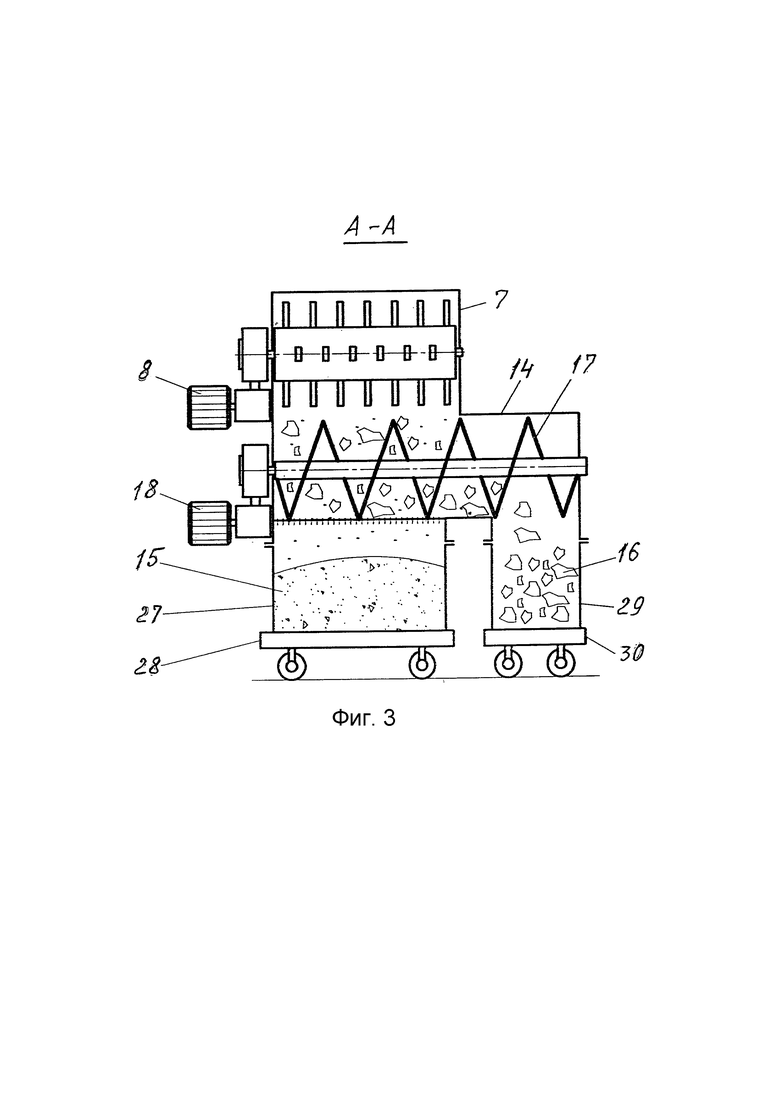

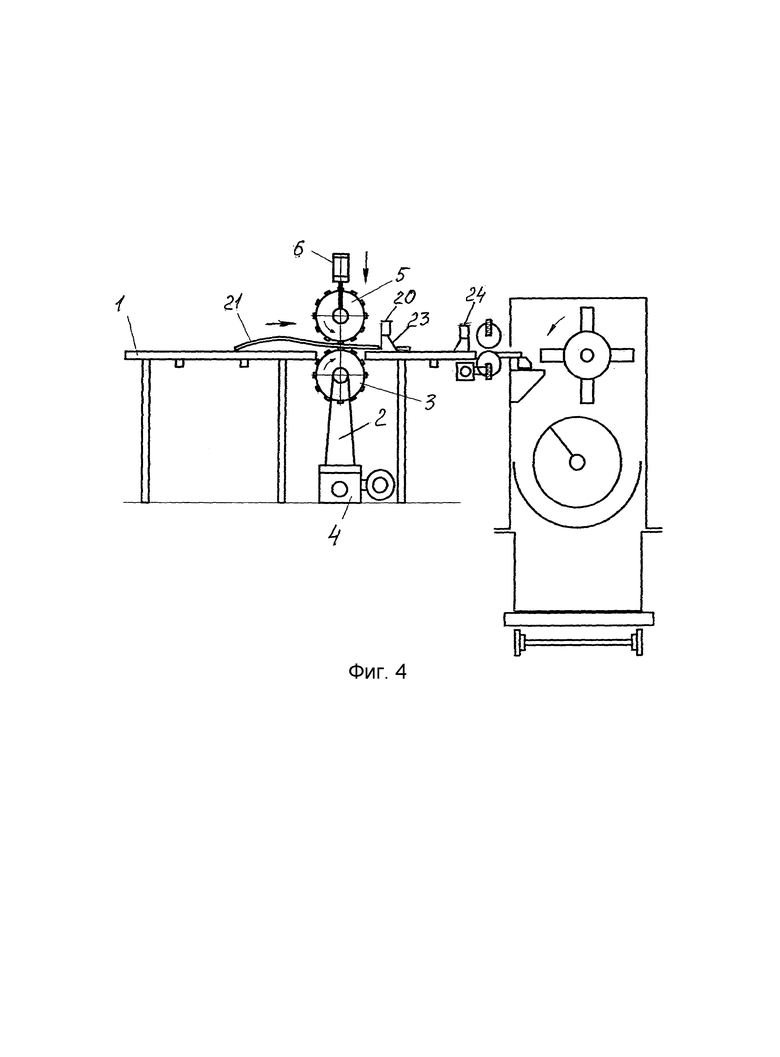

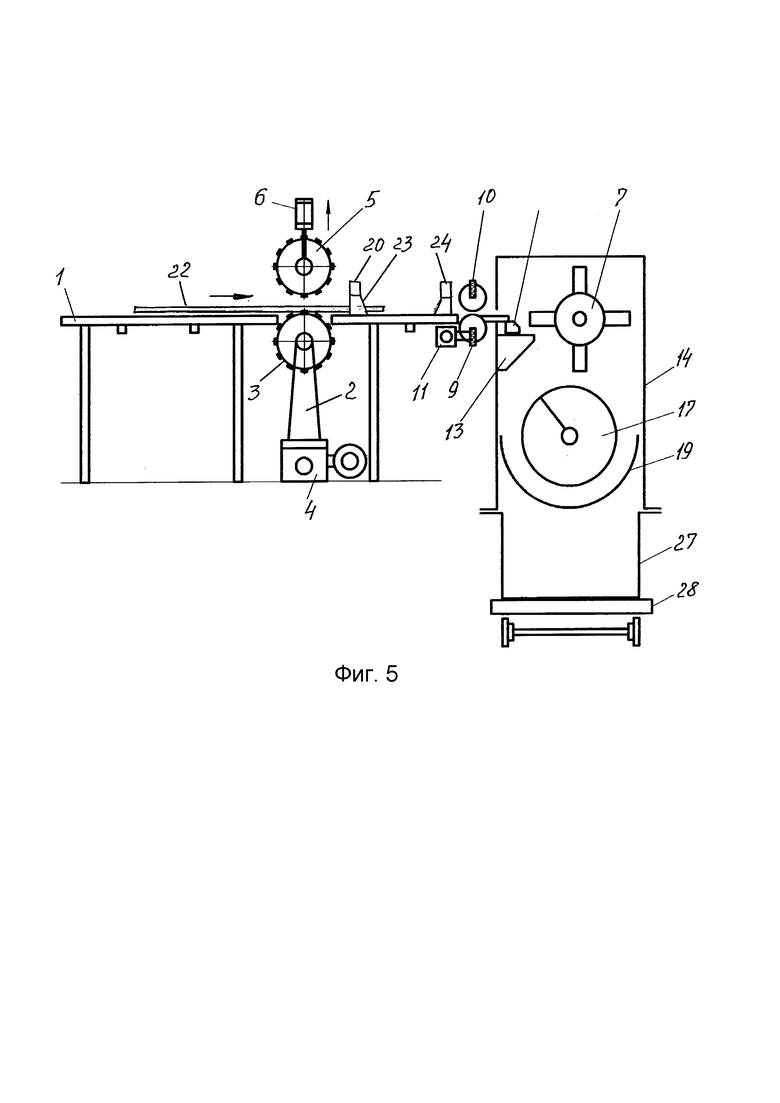

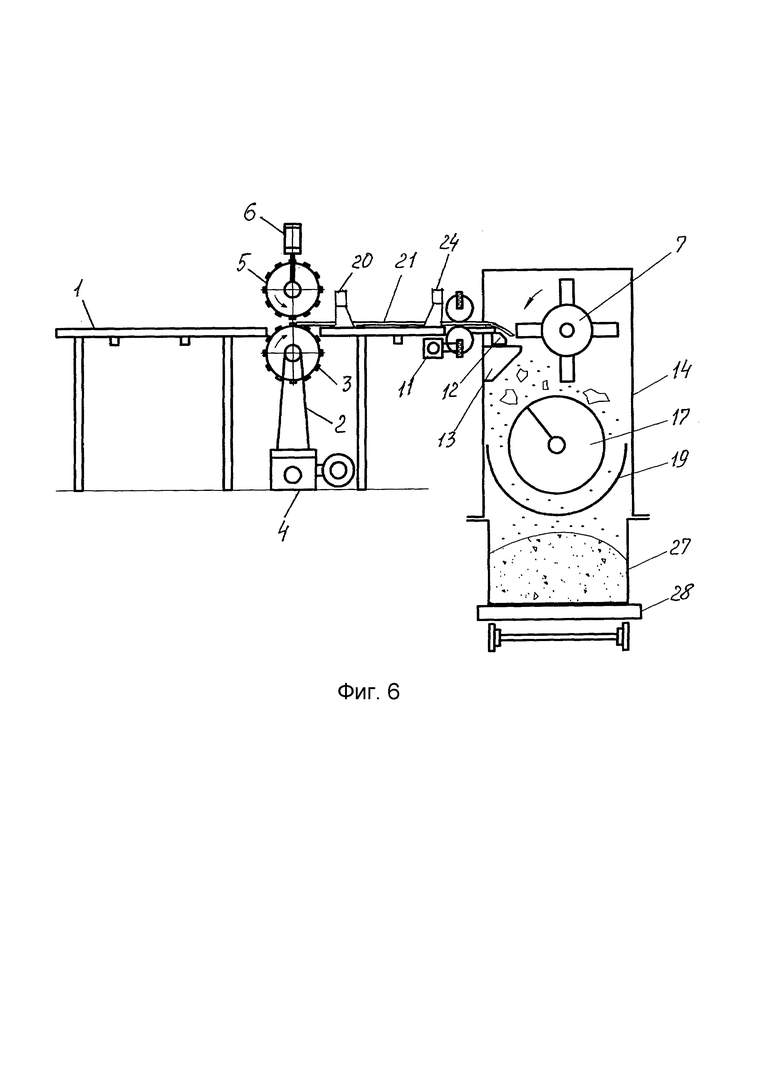

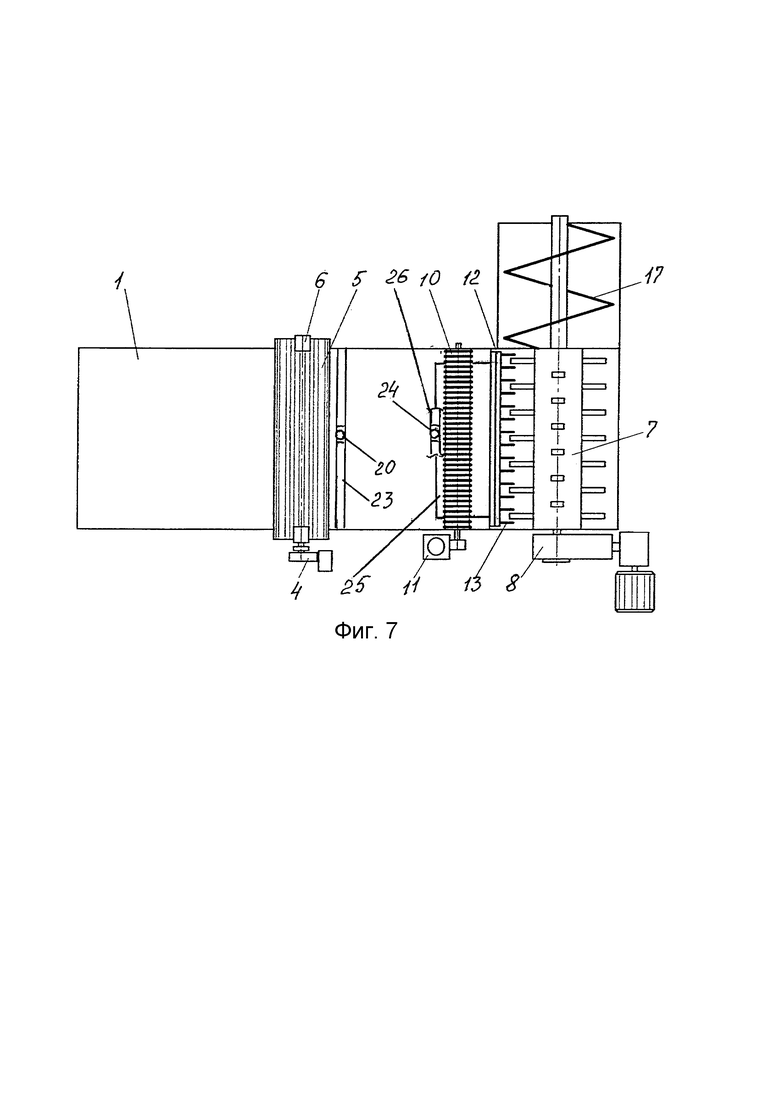

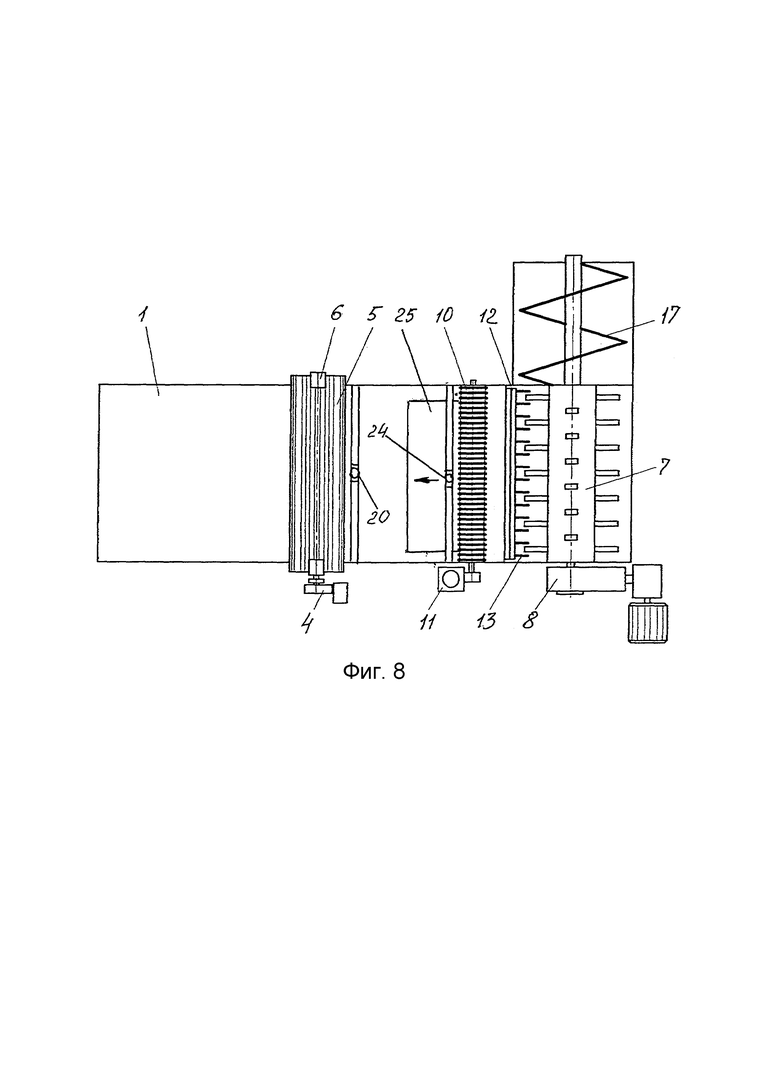

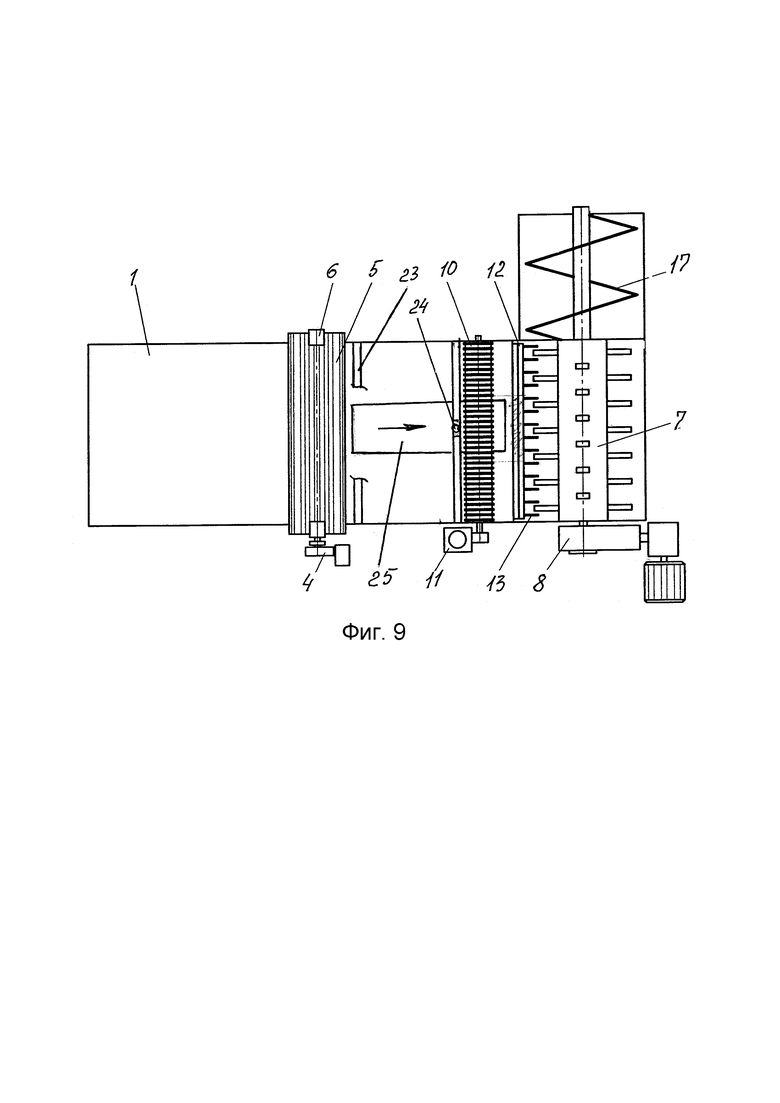

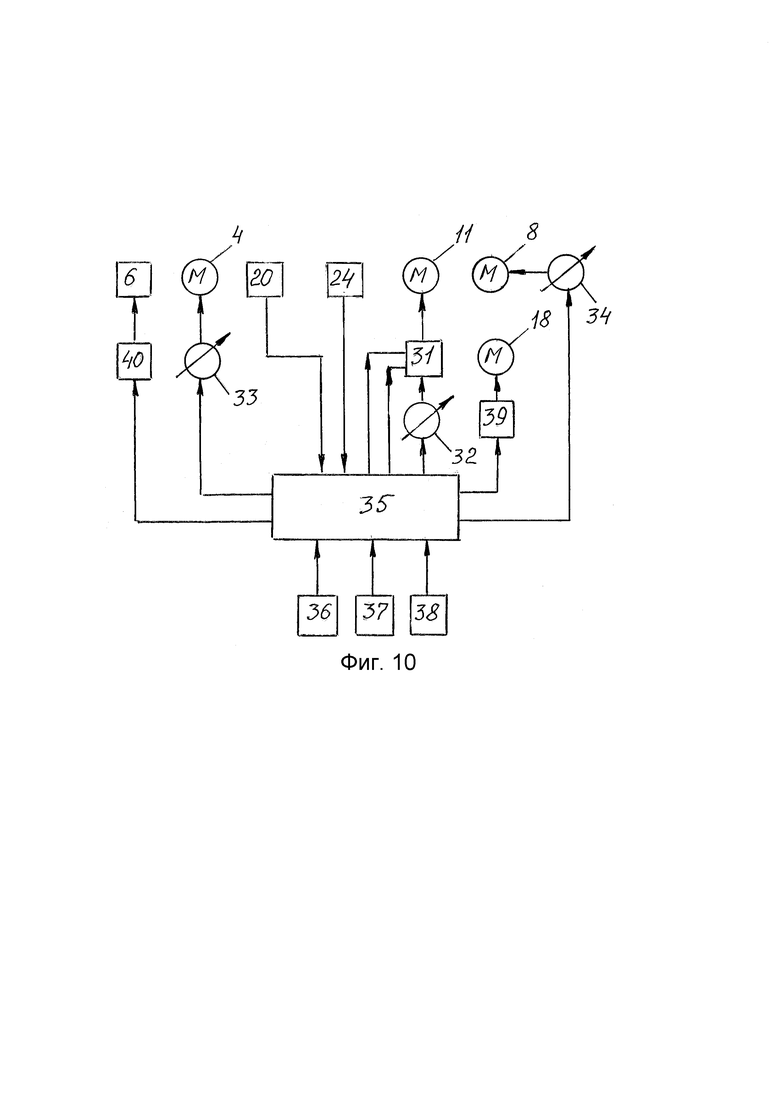

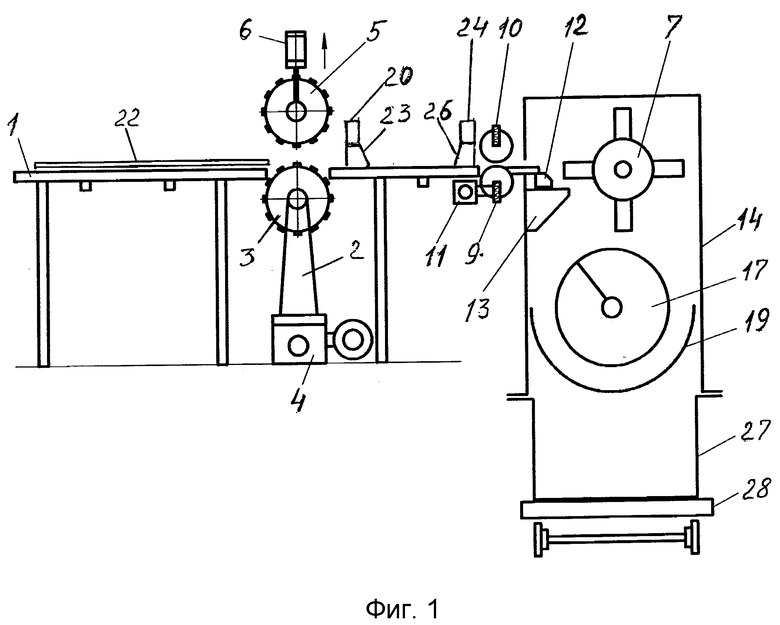

Работа устройства и реализация с его помощью способа утилизации автомобильного и строительного стекла триплекс поясняется следующими чертежами: на Фиг. 1 показан вид сбоку на устройство, реализующее способ утилизации автомобильного и строительного стекла триплекс; на Фиг. 2 - вид сверху на устройство, реализующее способ утилизации автомобильного и строительного стекла триплекса; на Фиг. 3 - разрез А-А устройства, реализующего способ утилизации автомобильного и строительного стекла триплекс; на Фиг. 4 - момент определения толщины стекла в процессе выхода автомобильного стекла триплекс из зазора между стационарным и подвижным ребристыми валами (вид сбоку); на Фиг. 5 - момент определения толщины стекла в процессе выхода строительного стекла триплекс из зазора между стационарным и подвижным ребристыми валами (вид сбоку); на Фиг 6 - промежуточная стадия дробления стекла триплекс (вид сбоку); на Фиг. 7 - момент останова задней кромки стекла триплекс перед подпружиненными валами (вид сверху); на Фиг. 8 - момент выхода оставшейся нераздробленной полосы стекла после реверсивной работы подпружиненных роликовых валов (вид сверху); на Фиг. 9 - разворот оставшейся нераздробленной полосы стекла на 90° и подача ее узкой стороной в зону дробления (вид сверху); на Фиг. 10 - схема управления устройством, реализующим способ утилизации автомобильного и строительного стекла триплекс.

Устройство, реализующее способ утилизации автомобильного и строительного стекла триплекс, содержит: приемный стол 1 (Фиг 1, 2, 3); механизм 2 транспортирования стекла триплекс, состоящий из стационарно установленного ребристого вала 3 и электропривода 4; подвижный ребристый вал 5 с пневмоприводом 6 вертикального перемещения; роторную дробилку 7 с электроприводом 8; узел подачи стекла в роторную дробилку, состоящий из подпружиненных роликовых валов 9, 10 с электроприводом 11; дробильный брус 12; ножи 13 для разрезания пленки; сепаратор 14 разделения стекла 15 и пленки 16, состоящий из винтового питателя 17 с электроприводом 18 и перфорированного днища 19; датчик 20 измерения толщины автомобильного стекла 21 триплекс (Фиг. 4, 6) или строительного стекла 22 триплекс (Фиг. 5), установленный на выходе стекла из механизма транспортирования над приемным столом с помощью П-образного кронштейна 23; датчик 24 положения задней кромки оставшейся нераздробленной полосы 25 (Фиг. 7)стекла триплекс, установленный над приемным столом перед подпружиненными роликовыми валами с помощью П-образного кронштейна 26; контейнер 27 дробленого стекла, установленный на транспортную тележку 28; контейнер 29 отделенной от стекла пленки, установленный на транспортную тележку 30.

Переключение электропривода подпружиненных роликовых валов в реверсивный режим, обеспечивающий движение оставшейся нераздробленной полосы 25 стекла в обратном направлении (Фиг. 8), и последующая подача в зону дробления развернутой на 90° оставшейся нераздробленной полосы стекла (Фиг. 9) осуществляется с помощью реверсивного пускателя 31 (Фиг. 10). С помощью этого пускателя, имеющего функцию электродинамического торможения, производится и точный останов стекла по сигналу датчика 24, фиксирующего прохождение задней кромки оставшейся нераздробленной полосы стекла. Изменение скорости подачи стекла триплекс в зону дробления осуществляется с помощью инвертора 32 электропривода 11 подпружиненных роликовых валов и инвертора 33 электропривода 4 механизма транспортирования. А изменение частоты вращения ротора роторной дробилки 8 производят с помощью инвертора 34. Выходы инверторов 33, 34 соединены с входами соответствующих электроприводов 4, 8, а входы связаны с выходами блока 35 управления. Выход инвертора 32 соединен с входом реверсивного пускателя 31, выход которого подключен к электроприводу 11. Все входы инверторов 31,32,34 соответственно связаны с первым, вторым и третьим управляющими выходами блока управления 35. Четвертый и пятый управляющие выходы блока управления 35 связаны с управляющими входами реверсивного пускателя 31. К первому и второму входам блока управления 35 соответственно подсоединены выход датчика 20 измерения толщины стекла и выход датчика 24 положения задней кромки стекла (оставшейся нераздробленной полосы 25 стекла). К третьему, четвертому и пятому входам блока управления подсоединены выходы с кнопки «Пуск» 36, включающей исходный режим работы, кнопки «Стоп» 37 окончания работы, а также выход переключателя 38, задающего режим дробления автомобильного или строительного стекла триплекс. Управление приводом 18 винтового питателя осуществляется через пускатель 39, связанный своим входом с шестым выходом блока 35 управления. Седьмой выход блока управления связан с входом пускателя 40 пневматического привода 6.

Устройство, реализующее данный способ, работает следующим образом.

В исходном состоянии (Фиг. 1, 2) стекло триплекс (изображено плоское строительное стекло) лежит на приемном столе, оснащенном механизмом 2 транспортирования с электроприводом 4, который выключен. Если утилизируемое строительное стекло триплекс имеет плоскую форму, то перемещаемый по вертикали подвижный ребристый вал 5 в исходном состоянии поднят таким образом, что зазор между ним и стационарно установленным ребристым валом 3 составляет 10-15 см. Пневмо привод 6 вертикального перемещения, состоящий из двух пневмоцилиндров, при этом выключен. Предварительное разрушение плоского стекла триплекс при этом не производится, что очень важно для последующего дробления стекла.

Исходный зазор в 10-15 см также обеспечивает возможность прохода через него изогнутого автомобильного стекла триплекс 21. В этом случае во время работы устройства пневмопривод 6 включается с помощью пускателя 40 (Фиг. 10), а подвижный ребристый вал опускается до крайнего нижнего положения и сминает стекло (Фиг. 4), придавая ему плоскую форму и предварительно разрушая его без отделения образовавшихся осколков стекла от пленки.

Работа устройства, реализующего способ утилизации автомобильного и строительного стекла триплекс, начинается после включения (нажатия кнопки «Пуск» 36) оператором электропривода 4 механизма транспортирования 2, электроприводаИ подпружиненных роликовых валов 9, 10, электропривода 8 роторной дробилки 7 и электропривода 18 винтового питателя 17. Электроприводы 4, 11 и 8 включаются при этом с помощью соответствующих инверторов 33, 32, 34 (устройства изменяющие частоту питающего напряжения 380 В), управляемых командами с блока управления 35. А пуск в работу винтового питателя осуществляется через обычный магнитный пускатель 39. Напряжение питания с выхода инвертора 32 подается на вход электропривода 11 через реверсивный пускатель 31, имеющий функцию электродинамического торможения (точный останов).

При дроблении автомобильного стекла переключатель 38 устанавливается оператором в соответствующее положение «Автомобильный триплекс», а при дроблении строительного стекла триплекс - в положение «Строительный триплекс» (в положении «Строительный триплекс» пневмопривод 6 выключен, а подвижный ребристый вал 5 приподнят). Во время операции транспортирования автомобильного стекла триплекс к роторной дробилке 7 и прохождения его через зазор между стационарным ребристым валом 3 и подвижным ребристым валом 5 пневмоцилиндры пневмопривода 6 кроме функции сдавливания стекла дополнительно выполняют функцию пневматических амортизаторов, позволяющих адаптивно взаимодействовать ребрам валов 3, 5 с поверхностью стекла и стабилизировать скорость его транспортирования к роторной дробилке. Стабилизация скорости подачи стекла в зону дробления также производится и электроприводом 11 подпружиненных роликовых валов 9, 10, а направление вращения этих валов, обеспечивающих подачу стекла к дробильному брусу 12, задается с помощью реверсивного пускателя 31. Синхронизация линейных скоростей транспортирования стекла с помощью стационарно установленного ребристого вала 3 и подпружиненных роликовых валов 9, 10 осуществляется инверторами 33, 32 и зависит от конструктивных параметров данных валов (их диаметры и число оборотов в минуту при частоте питающего напряжения 50 Гц). Исходное число оборотов в минуту при этом является конструктивным параметром соответствующего редуктора электроприводов 4, 11.

Исходная линейная скорость перемещения стекла с помощью стационарно установленного ребристого вала 3 при частоте питающего напряжения 50 Гц определяется для рассматриваемой конструкции устройства по формуле: Vл.р.в.=πDn=3,14×336×9,375=9891 мм/мин или приблизительно 165 мм /с, где

Vл.р.в. - линейная скорость стекла, обеспечиваемая ребристым валом;

π - число «пи»=3,14; D=336 мм - диаметр ребристого вала 3;

n=9,375 - число оборотов в минуту вала редуктора привода 4 ребристого вала 3.

Изменяя частоту питающего напряжения 50 Гц с помощью инвертора 33, можно изменять и линейную скорость перемещения автомобильного стекла триплекс, которая пропорциональна изменениям частоты питающего напряжения. При уменьшении частоты в 1,1 - раза до 45,45 Гц (50: 1,1=45,45) линейная скорость уменьшается до значения 150 мм/с (165:1,1=150), которое является нижним пределом оптимальной линейной скорости Vл.р.в. для автомобильного стекла триплекс толщиной 6,2 мм. При увеличении частоты питающего напряжения в 1,09 - раза до 54,5 Гц (50×1,09=54,5), линейная скорость пропорционально увеличивается до значения 180 мм/с (165×1,09=180), которое является верхним пределом оптимальной линейной скорости Vл.р.в. для автомобильного стекла триплекс толщиной 5,2 мм. Верхний и нижний пределы данной скорости являются оптимальными для автомобильного стекла триплекс толщиной 5,2-6,2 мм и определены опытным путем в процессе длительной эксплуатации устройства. Аналогично определяется и диапазон частот питающего напряжения на выходе инвертора 33 для интервала линейных скоростей 80-120 мм/с, который варьируется в пределах 24,3-36,4 Гц.

Исходная линейная скорость перемещения стекла с помощью подпружиненных валов 9, 10 при частоте питающего напряжения 50 Гц определяется для рассматриваемой конструкции устройства по формуле: Vл.п.в.=πDn=3,14×110×50=17270 мм/мин или 288 мм /с, где

Vл.п.в. - линейная скорость стекла, обеспечиваемая подпружиненными роликовыми валами;

π - число «пи»=3,14; D=110 мм - диаметр подпружиненных валов 9, 10;

n=50 - число оборотов в минуту вала редуктора привода 11 подпружиненных валов 9, 10.

Изменяя частоту питающего напряжения 50 Гц с помощью инвертора 32, можно изменять и линейную скорость перемещения стекла с помощью подпружиненных валов, которая пропорциональна изменениям частоты питающего напряжения. При уменьшении частоты в 1,92 - раза до 26 Гц (50:1,92=26) линейная скорость пропорционально уменьшается до значения 150 мм/с (288:1,92=150), которое является нижним пределом линейной скорости Vл.п.в. для автомобильного стекла триплекс. При уменьшении частоты питающего напряжения в 1,6 - раза до 31,3 Гц (50:1,6=31,3), линейная скорость пропорционально уменьшается до значения 180 мм/с (288:1,6=180), которое является верхним пределом линейной скорости Vл.р.в. для автомобильного стекла триплекс. Верхний и нижний пределы данной скорости являются оптимальными для автомобильного стекла триплекс толщиной 5,2-6,2 мм и определены опытным путем в процессе длительной эксплуатации устройства. Аналогично определяется и диапазон частот питающего напряжения на выходе инвертора 32 для интервала линейных скоростей 80-120 мм/с, который варьируется в пределах 13,1-19,6 Гц при транспортировании строительного стекла триплекс.

Очевидно, что для синхронизации линейных скоростеЙ Vл.р.в. И Vл.п.в. частоты питающих напряжений на выходе инверторов 33 и 32 должны быть разными. Например, при линейной скорости автомобильного стекла триплекс равной 180 мм/с, частота питающего напряжения на выходе инвертора 33 должна быть равна 54,5 Гц, а частота питающего напряжения на выходе инвертора 32 должна иметь значение 31,3 Гц. При линейной же скорости строительного стекла триплекс равной 120 мм/с частота питающего напряжения на выходе инвертора 33 должна быть равна 36,4 Гц, а частота питающего напряжения на выходе инвертора 32 должна иметь значение 19,6 Гц. Аналогично изменяется частота питающего напряжения инверторов 33, 32 и при других значениях линейных скоростей автомобильного и строительного стекла триплекс.

Как показала практика, качество отделения от пленки стекла триплекс, имеющего различную толщину, зависит не только от скорости подачи его в зону дробления (при увеличении толщины стекла скорость подачи должна уменьшаться), но и от частоты вращения ротора роторной дробилки 7. Оптимальной частотой вращения ротора при дроблении автомобильного стекла триплекс толщиной 5,2-6,2 мм является частота, равная 550-600 оборотов в минуту (данные получены опытным путем в результате эксплуатации устройства [4]), а оптимальная частота вращения ротора при дроблении строительного стекла триплекс толщиной 10-15 мм варьируется в интервале 1000-1500 оборотов в минуту. Исходной частотой вращения ротора роторной дробилки 7, определяемой исходными конструктивными параметрами ее электропривода 8 при частоте питающего напряжения 50 Гц, является частота 1500 об/мин. или 25 об/с. Чтобы не повышать количество мелкой (менее 10 мм) фракции стеклобоя, образующегося при дроблении автомобильного стекла триплекс количество оборотов ротора снижают до 550-600 оборотов в минуту. При этом частоту питающего напряжения, подаваемого на электропривод 8, пропорционально уменьшают с помощью инвертора 34 в 2,5-2,73 раза (1500:600=2,5, а 1500:550=2,73) до частоты 18,3-20 Гц (18,3 Гц соответствует толщине автомобильного стекла триплекс 5,2 мм, 20 Гц - толщине 6,2 мм).

Оптимальной же частотой вращения ротора роторной дробилки при дроблении строительного стекла триплекс является частота 1000-1500 оборотов в минуту. При такой повышенной частоте и пониженной (относительно автомобильного стекла триплекс) скорости подачи в зону дробления строительного стекла триплекс, имеющего в своей основе более толстые стекла и менее толстую пленку, сводится к минимуму отрыв нераздробленных и укрупненных фрагментов стекла от утилизируемого изделия и повышается качество дробления. Подобная частота вращения ротора обеспечивается увеличением частоты питающего напряжения, равной 18,3-20 Гц (550-600 оборотов ротора в минуту), до частоты 33,3-50 Гц (1000-1500 оборотов ротора в минуту). Причем частота питающего напряжения электропривода 8, равная 33,3 Гц соответствует толщине строительного стекла триплекс 10 мм, а частота 50 Гц - толщине стекла 15 мм (все параметры получены при длительной эксплуатации устройства [4]).

После предварительного разрушения автомобильного стекла триплекс 21 между валами 3 и 5 (Фиг. 4) и выхода его передней кромки из зазора между данными валами на расстояние, равное 1,4-1,5 диаметра подвижного ребристого вала (на этом расстоянии выпрямленное стекло уже стабильно примыкает своей плоскостью к поверхности приемного стола 1) производится измерение толщины стекла с помощью оптического датчика 20, установленного над приемным столом с помощью П-образного кронштейна 23. В качестве датчика 20 может использоваться и датчик линейного перемещения вертикального штока, снабженного колесиком, катящимся по стеклу. При толщине стекла 5,2 мм соответствующий сигнал с выхода датчика 20 поступает на первый вход блока 35 управления (в качестве такого блока используется микропроцессорный контроллер с индикаторной панелью), который для данной толщины формирует управляющие команды для задания частоты питающего напряжения инверторов 33, 32, 34. Эти инверторы при этом синхронизируют линейные скорости Vл.р.в. и Vл.п.в. и обеспечивают необходимую частоту вращения ротора роторной дробилки 7. При увеличении толщины стекла по командам блока управления скорость подачи стекла в зону дробления уменьшается, а частота вращения ротора увеличивается.

Аналогичным образом измеряется толщина и строительного стекла триплекс 22 (Фиг. 5), а также аналогичным образом меняется частота питающих напряжений на выходе инверторов 33, 32, синхронизирующих линейные скорости подачи стекла в зону дробления, и частота вращения ротора роторной дробилки 7.

При дальнейшем движении стекла 21 или 22 вперед передняя кромка стекла захватывается подпружиненными роликовыми валами 9, 10 и с их помощью подается в зону дробильного бруса 12 (Фиг. 6). Непосредственное дробление и интенсивное отделение стекла от пленки осуществляется при ударах вращающихся бил дробилки по кромке стекла в зазорах между билами и дробильным брусом. Подпружиненные роликовые валы 9, 10 надежно удерживают стекло от резкого захвата билами дробилки и стабилизируют подачу стекла в зону дробления.

После дробления стекла и отделения его от пленки пленка разрывается на отдельные кусочки с помощью вращающихся бил 12 и ножей 13, установленных под дробильным брусом. Во время разрыва пленки некоторые остатки неотделенного от нее стекла отделяются и стеклобой ссыпается в сепаратор 14, в котором чистый стеклобой 15 размером не более 10-15 мм отделяется от обрывков пленки 16, имеющих больший размер, частицы стекла. Частицы стеклобоя 15 проваливаются через отверстия в перфорированном днище сепаратора и попадают в контейнер 27 (Фиг. 3), установленный на транспортной тележке 28 (вместо этой тележки может применяться ленточный конвейер). А обрывки пленки 16 с помощью винтового питателя 17, оборудованного электроприводом 18, транспортируются по ходу вращения винта и выгружаются в другой контейнер 29, установленный на транспортной тележке 30 (вместо нее также может использоваться ленточный конвейер или другой механизм). По мере заполнением стеклобоем и пленкой контейнеров 27, 29 они откатываются в сторону для разгрузки или заменяются на новые.

В процессе дробления стекла триплекс его задняя кромка приближается к подпружиненным роликовым валам 9, 10 (Фиг. 7). После прохождения этой кромки зазора между подпружиненными роликовыми валами стекло триплекс в известном устройстве [4] перестает удерживаться и резко захватывается билами роторной дробилки. В результате полоса стекла длиной около одного метра (максимальная длина ограничивается длиной подпружиненных роликовых валов) и шириной 12 см (расстояние от зазора между подпружиненными роликовыми валами до дробильного бруса) без дробления попадает в сепаратор и направляется в контейнер 29 пленки. При этом на пленке остается много стекла.

Чтобы избежать потерь стекла и уменьшить количество неочищенной от стекла пленки, в предлагаемом устройстве, реализующем способ утилизации автомобильного и строительного стекла триплекс, при подходе задней кромки стекла к зазору между подпружиненными роликовыми валами 9, 10 на расстояние, равное 1.1-1,2 радиуса верхнего подпружиненного роликового вала 10, производится точный останов оставшейся нераздробленной полосы стекла триплекс 25. Данное расстояние при радиусе верхнего подпружиненного роликового вала 10 в 55 мм составляет 61-66 мм или 6-11 мм от горизонтальной проекции вала 10 на приемном столе, что находится в зоне чувствительности датчика 24 положения задней кромки стекла. Момент прохождения задней кромки стекла на таком минимально возможном расстоянии от зазора между валами 9, 10 фиксируется с помощью датчика 24, установленного с помощью П-образного кронштейна 26. В качестве данного датчика может использоваться датчик аналогичный датчику 20. Точный останов полосы стекла триплекс 25 обеспечивается при этом за счет электродинамического торможения электропривода 11, выполняемого пускателем 31. Этот пускатель является реверсивным и управляется командами «Вперед» (подача стекла в зону дробления) и «Назад» (обратная выкатка стекла из зоны дробления на приемный стол) блока управления 35. После точного останова оставшейся нераздробленной полосы 25 стекла триплекс, осуществляемого после срабатывания датчика 24 положения задней кромки стекла, через 2-3 секунды в блоке управления 35 формируется команда «Назад». Пускатель 31 переключается на режим реверса и подпружиненные роликовые валы 9, 10 начинают вращаться в обратном направлении/ выкатывая полосу 25 стекла из зоны дробления на приемный стол (Фиг. 8). По завершении выкатки полосы 25 стекла оператор нажимает кнопку 37 «Стоп», в результате чего электропривод 11 останавливаются. Далее нераздробленная полоса стекла разворачивается оператором на 90° и узкой стороной направляется в зазор между подпружиненными роликовыми валами 9, 10 (Фиг. 9), после чего она транспортируется в зону дробления. При этом положение ее задней кромки не контролируется с помощью датчика 25 (блок управления 35 не фиксирует в этом случае данную ситуацию), а точный останов не производится.

По окончании дробления стекол триплекс оператор нажатием кнопки 37 «Стоп» выключает все электроприводы.

Следует отметить, что при длине оставшейся полосы 0,8-1,0 м ее ширина определяется расстоянием от дробильного бруса до зазора между подпружиненными роликовыми валами (примерно 12 см) и расстоянием от этого зазора до точки фиксации датчиком 24 положения задней кромки стекла (1,1-1,2×55 мм=60-66 см, где 55 мм - радиус подпружиненного роликового вала 10). Максимальная общая ширина полосы составляет 12+6,6 см=18,6 см. Очевидно, что при дроблении оставшейся нераздробленной полосы 25 стекла триплекс на конечной стадии этого дробления производится захват билами роторной дробилки только небольшой ее отрезок размером 18,6 см × 12 см и площадью 223 см2 (0,0223 м2). Этот отрезок стекла меньше шага навивки винта винтового питателя 17, что исключает его наматывание на вал питателя так, как это иногда происходит в устройстве [4]. Без реализации данного способа, включающего точный останов полосы стекла и ее разворот на 90°, размер нераздробленной полосы, захватываемой билами, составляет 80-100 см × 12 см и площадью 960-1200 см2. То есть в заявляемых устройстве и способе утилизации автомобильного и строительного стекла триплекс отходы нераздробленного стекла в 4,3-5,3 (960-1200:223=4,3-5,3)раза меньше, чем в известном способе, основанном на использовании устройства [4]. Например, при размерах утилизируемого листового стекла триплекс 1 м × 1 м и площадью 1 м2 потери (0,0223 м2) составляют всего 2,23%, а в устройстве [4] они достигают около 10%.

Посколько параметры скорости подачи автомобильного и строительного стекла триплекс, а также число оборотов роторной дробилки в крайних точках пределов изменения толщины стекла (5,2 мм, 6,2, 10 мм, 15 мм) уже приведены, рассмотрим еще один пример, касающийся дробления строительного стекла триплекс со средним значением его толщины.

Толщина стекла - 12 мм;

Скорость подачи стекла в зону дробления (она уменьшается пропорционально увеличению толщины стекла) - 100 мм/с;

Число оборотов ротора дробилки - 1200 об/мин;

Частота питающего напряжения электропривода 8 роторной дробилки - 40 Гц;

Частота питающего напряжения электропривода 4 ребристого вала -30,3 Гц

Частота питающего напряжения электропривода 11 подпружиненных роликовых валов - 17,4 Гц.

Таким образом, устройство и реализуемый с помощью его способ утилизации автомобильного и строительного стекла триплекс позволяют не только повысить эффективность отделения стекла от пленки, которая достигается за счет дифференцированного (в зависимости от вида триплекса и его толщины) изменения скорости подачи стекла в зону дробления и частоты вращения ротора роторной дробилки, но и сократить потери нераздробленного стекла. При этом сокращение потерь нераздробленного стекла достигаются за счет останова на конечной стадии дробления полосы стекла, ее разворота на 90° и подачи узкой стороной в зону дробления. В целом же использование данного устройства и основанного на его применении способа утилизации автомобильного и строительного стекла триплекс снижает количество отходов, идущих на свалки, улучшает экологию и позволяет получать ценное вторичное сырье - очищенный стеклобой.

Источники информации, на которые необходимо обратить внимание при экспертизе:

1. Йене Резенталь. Подготовка возвратного и привозного стеклобоя. Стеклянная тара. 2008 г. №4. С. 4-8;

2. В.В. Ефременков, А.А. Матвеев. Разработка и изготовление оборудования для вторичной переработки стекла. Glass Russia. 2010 г. №9. С. 30-37;

3. Н.В. Мартынов, Д.В. Аврамов. Способ утилизации триплекса и электрогидравлическая установка для его осуществления. Пат. РФ на изобретение №2740622. Опубл. 18.01.2021. Бюл. №2;

4. В.В. Ефременков и др. Устройство для утилизации автомобильного и строительного стекла триплекс. Пат. РФ на полезную модель №98343. Опубл. 20. 10. 2010. Бюл. №29.

Группа изобретений относится к устройству и способу утилизации многослойных автомобильных и строительных стекол триплекс и может использоваться на стекольных заводах и предприятиях по переработке вторичных стеклянных отходов. В процессе утилизации автомобильное и строительное стекло триплекс с помощью подвижного и неподвижного ребристых валов, осуществляющих предварительное разрушение стекла, а также подпружиненных роликовых валов, стабилизирующих скорость перемещения стекла, подается в зону дробления стекла билами роторной дробилки. После дробления измельченное стекло с помощью винтового сепаратора, имеющего перфорированное днище, отделяется от пленки. Перед дроблением с помощью оптического датчика, установленного на выходе из зазора между ребристыми валами на расстояние, равное 1,4-1,5 радиуса подвижного ребристого вала от зазора, измеряется толщина стекла. При утилизации автомобильного стекла триплекс толщиной 5,2-6,2 мм скорость его подачи в зону дробления устанавливается равной 150-180 мм/с, а частота вращения ротора роторной дробилки составляет 550-600 оборотов в минуту. Если же осуществляется утилизация плоского строительного стекла триплекс толщиной 10-15 мм, то предварительное его разрушение не производят, а скорость подачи в зону дробления снижают до 80-120 мм/с, одновременно повышая частоту вращения роторной дробилки до 1000-1500 оборотов в минуту. Для предотвращения захвата билами роторной дробилки на конечной стадии дробления оставшейся нераздробленной полосы стекла шириной 12 см фиксируют с помощью оптического датчика, установленного перед подпружиненными роликовыми валами на расстоянии, равном 1,1-1,2 радиуса верхнего подпружиненного роликового вала от зазора между этими валами, положение задней кромки полосы стекла. Далее осуществляют точный останов полосы стекла и в режиме реверсивной работы электропривода подпружиненных роликовых валов ее выкатку на приемный стол. После чего выполняют разворот данной полосы стекла на 90° и узкой стороной направляют в зазор между подпружиненными роликовыми валами, электропривод которых включают в режим подачи стекла в зону дробления. Технический результат - повышение эффективности дробления и отделения стекла от поливинилбутиральной пленки. 2 н.п. ф-лы, 10 ил.

1. Устройство утилизации автомобильного и строительного стекла триплекс, включающее приемный стол и сопряженный с ним механизм транспортирования стекла, выполненный в виде стационарно установленного ребристого вала с электроприводом, перемещаемый по вертикали с помощью пневмопривода подвижный ребристый вал, установленный соосно стационарному ребристому валу механизма транспортирования стекла, роторную дробилку, узел подачи стекла в роторную дробилку, состоящий из двух подпружиненных роликовых валов с электроприводом, дробильный брус, закрепленные под дробильным брусом ножи для разрезания отделенной от стекла пленки и сепаратор для разделения дробленого стекла и пленки, имеющий форму желоба с перфорированным днищем и оснащенный винтовым питателем с электроприводом для транспортирования обрывков пленки, причем предварительное разрушение стекла без отделения его от пленки осуществляют в регулируемом зазоре между стационарным и подвижным ребристыми валами, а окончательное измельчение и отделение стекла от пленки производят над ножами в зазорах между дробильным брусом и вращающимися билами роторной дробилки, отличающееся тем, что дополнительно содержит установленный над стеклом с помощью П-образного кронштейна датчик измерения толщины стекла, расположенный на выходе стекла из механизма транспортирования на расстоянии, равном 1,4-1,5 радиуса подвижного ребристого вала от зазора между стационарным и подвижным ребристыми валами, и установленный над стеклом с помощью П-образного кронштейна датчик положения задней кромки стекла, расположенный перед входом в узел подачи стекла в роторную дробилку на расстоянии, равном 1,1-1,2 радиуса верхнего подпружиненного роликового вала от зазора между двумя подпружиненными роликовыми валами, при этом электроприводы стационарно установленного ребристого вала, подпружиненных роликовых валов и роторной дробилки снабжены инверторами, изменяющими частоту напряжения их электропитания, а электропривод подпружиненных роликовых валов выполнен реверсивным и снабжен пускателем с функцией электродинамического торможения.

2. Способ утилизации автомобильного и строительного стекла триплекс с использованием устройства по п. 1, включающий подачу стекла в регулируемый зазор между находящимся на приемном столе стационарно установленным ребристым валом механизма транспортирования, оборудованным электроприводом, и перемещаемым по вертикали подвижным ребристым валом, оснащенным пневмоприводом для предварительного разрушения стекла, имеющего криволинейную поверхность, дальнейшее транспортирование стекла вперед с заходом его передней кромки в зазор между подпружиненными роликовыми валами, оборудованными электроприводом стабилизации скорости подачи стекла в зону дробления, дробление стекла на дробильном брусе и разрыв пленки вращающимися билами роторной дробилки, снабженной электроприводом, а также отделение частиц измельченного стекла от обрывков пленки на перфорированном днище сепаратора, имеющего форму желоба и оснащенного винтовым питателем с электроприводом для транспортирования обрывков пленки, отличающийся тем, что при выходе передней кромки стекла из механизма транспортирования на расстояние, равное 1,4-1,5 радиуса подвижного ребристого вала от зазора между стационарным и подвижным ребристыми валами, измеряют с помощью датчика толщину стекла и при переходе от режима дробления автомобильного стекла триплекс, имеющего толщину 5,2-6,2 мм, на режим дробления строительного стекла триплекс, имеющего толщину 10-15 мм, скорость подачи стекла в зону дробления, равную 150-180 мм/с и соответствующую оптимальному дроблению автомобильного стекла триплекс, синхронно уменьшают с помощью инвертора электропривода подпружиненных роликовых валов и инвертора электропривода механизма транспортирования до скорости 80-120 мм/с, при этом предварительное разрушение плоского строительного стекла триплекс между стационарным и подвижным ребристыми валами не производят, а частоту вращения ротора роторной дробилки, равную 550-600 оборотов в минуту и соответствующую оптимальному дроблению автомобильного стекла триплекс, увеличивают с помощью инвертора до 1000-1500 оборотов в минуту, причем в процессе подачи стекла в зону дробления контролируют с помощью датчика положение его задней кромки и во время приближения ее на расстояние, равное 1,1-1,2 радиуса верхнего подпружиненного роликового вала от зазора между двумя подпружиненными роликовыми валами, осуществляют точный останов электропривода подпружиненных валов и с выдержкой времени 2-3 секунды переводят его из исходного режима подачи стекла в зону дробления в режим реверсивной работы, обеспечивающий движение оставшейся нераздробленной полосы стекла в обратном направлении до полного ее выхода на приемный стол из зазора между подпружиненными валами, после чего выключают режим реверсивной работы электропривода подпружиненных валов, а оставшуюся нераздробленную полосу стекла разворачивают на участке приемного стола, расположенном между механизмом транспортирования стекла и подпружиненными роликовыми валами, на 90° и узкой стороной направляют в зазор между подпружиненными роликовыми валами, электропривод которых далее включают в исходный режим работы, обеспечивающий подачу в зону дробления оставшейся нераздробленной полосы стекла, положение задней кромки стекла которой после разворота на 90° не фиксируют и не производят точный останов подпружиненных роликовых валов.

| Водомер-автомат | 1953 |

|

SU98343A2 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ СУХИМ СПОСОБОМ ТВЕРДЫХ СЫПУЧИХ МАТЕРИАЛОВ | 2001 |

|

RU2191640C1 |

| ДОИЛЬНЫЙ АППАРАТ | 0 |

|

SU181437A1 |

| СПОСОБ УТИЛИЗАЦИИ ТРИПЛЕКСА И ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2740622C1 |

| JP 2002326849 A, 12.11.2002 | |||

| WO 2005056192 A2, 23.06.2005 | |||

| US 5855325 A, 05.01.1999. | |||

Авторы

Даты

2023-12-05—Публикация

2023-06-28—Подача