Техническое решение относится к стекольной промышленности и может быть использовано для варки бесцветного стекла в производстве стеклянной тары.

Обычно для варки бесцветного стекла приготавливают шихту, состоящую из кварцевого песка, кальцинированной соды, доломита, известняка, полевого шпата, сульфата натрия и в некоторых случаях селитры, а также физических и химических обесцвечивающих добавок на основе селена, оксидов кобальта и церия и других сырьевых материалов. При этом для повышения интенсификации процесса стекловарения и увеличения производительности стекловаренной печи используются различные способы, связанные с измельчением и механической активацией отдельных компонентов шихты, уплотнением и грануляцией сырьевой смеси, заменой одного из компонентов шихты химически более активным материалом, повышением процентного содержания стеклобоя, электроподогревом стекломассы и др. Однако в промышленном стекловарении большинство этих способов ввиду своей трудоемкости и высокой цены требуемого для этого оборудования (кроме электроподогрева и повышенного содержания стеклобоя) не используются.

Практически не используется и замена части карбонатов натрия в шихте раствором гидрооксида натрия (NaOH), который существенно ускоряет процесс силикатообразования в стекле, но не применяется из-за высокой (по сравнению с кальцинированной содой) ценой и значительным усложнением технологии приготовления шихты и варки стекла. По этой же причине ограничивается применение и жидкого растворимого стекла (силикат натрия) [1].

Как правило, производительность стекловаренной печи задается при проектировании теплового агрегата и определяется его конструктивными параметрами. Дополнительное повышение данной производительности может достигаться в процессе эксплуатации печи либо увеличением количества используемого стеклобоя, которого (особенно привозного) для производства бесцветной стеклянной тары почти всегда не хватает, либо установкой дополнительного электроподогрева в варочном бассейне, либо повышением температуры в печи. Но привозной стеклобой, прменяемый для варки бесцветного стекла, часто не соответствует по своему химическому составу заданному составу стекла. Причем существуют ситуации, когда в процессе стекловарения используется только свой технологический стеклобой, содержание которого при стабильной работе печи не превышает 10-12%. В этих случаях (особенно, если печь уже оборудована электроподогревом) резервы для повышения производительности печи отсутствуют, а повышение на 10-15% необходимо, например, при модернизации стеклоформующих машин, прежняя производительность которых соответствовала более низкой проектной мощности стекловаренной печи с учетом электроподогрева.

Необходимо отметить и то, что во время приближения холодного ремонта варочная способность печи снижается. При этом, если в конструкции печи уже изначально использовался электроподогрев стекломассы, резерв для повышения производительности до номинального значения в данный период эксплуатации отсутствует. Использование же для этих целей более высокой температуры в газопламенном пространстве стекловаренной печи может восстановить требуемую производительность процесса варки стекла, но приведет к значительному сокращению сроков эксплуатации огнеупорной кладки и кампании печи.

Важным технологическим аспектом при варке бесцветного стекла в производстве стеклянной тары является и обесцвечивание стекломассы. Наиболее распространенными физическими обесцвечивателями, применяемыми для этих целей являются оксид кобальта и дорогостоящий селен, значительная часть которого в процессе варки стекла улетучивается, что изначально требует подачи в шихту завышенной (сверх требуемой) дозы этого компонента.

Существуют различные способы сокращения подобных потерь селена [2,3], связанных с его улетучиванием. В соответствии с некоторыми из этих методов селен предварительно смешивают с жидким стеклом, а вязкую смесь либо прокаливают в СВЧ - печи до получения фритты, либо изготавливают из не гранулы, которые далее сушат в специальных печах. Очевидно, что все эти операции, связанные с использованием жидкого стекла, являющегося вязкой жидкостью, существенно усложняют процесс дозирования и приготовления шихты и требуют специального, серийно не выпускаемого оборудования.

В этой связи представляют интерес способы приготовления шихты и варки стекла, учитывающие не только возможность интенсификации процесса стекловарения, но и экономии такого дорогостоящего сырья, как селен.

Известен способ приготовления шихты, применяемой для варки бесцветных и цветных железосодержащих стекол [4]. В этом способе шихту готовят только из стеклобоя, содержащего преимущественно две фракции частиц стекла 15 - 75 мм и 0,5 - 5 мм. Причем мелкую фракцию стеклобоя в количестве 5 - 40% от общей массы приготавливаемой смеси предварительно увлажняют водой и вводят в нее корректирующие и модифицирующие добавки, например, обесцвечиватели стекломассы. Загрузку в бункер стекловаренной печи крупной фракции и смеси мелкой фракции с добавками осуществляют слоями. Недостатком данного способа является ограниченность его применения для варки бесцветного стекла в крупнотоннажных (до 300 тонн стекломассы в сутки) печах, что обусловлено сложностью сбора необходимого количества качественного бесцветного стеклобоя. Сложно определить и количество обесцвечивающих добавок, вводимых в стеклобой, имеющий разнородный химический состав. А учитывая то, что добавки вводятся в стеклобой послойно и распределяются в смеси разнородного стеклобоя неравномерно, сварить химически однородную бесцветную стекломассу из такой шихты практически невозможно. В связи с этим, данный способ может применяться лишь для варки зеленого стекла. Отсутствуют в данном способе и резервы повышения производительности стекловаренной печи, использующей для варки стекла только стеклобойную смесь.

Более равномерное распределение обесцвечивающих добавок достигается в способе приготовления стекольной шихты [5], включающем дозированную подачу легкосыпучих компонентов в смеситель и их увлажнение, поочередную подачу в смеситель комкующихся компонентов и по достижении подвижности смеси номинального значения ввод в нее обесцвечивающих добавок. Данный способ приготовления шихты позволяет повысить качество перемешивания смеси и получить более равномерное распределение добавок по всему объему смеси. Но в приготавливаемой при этом смеси не исключается улетучивание селена во время варки ее в стекловаренной печи. Также данный способ приготовления шихты не позволяет интенсифицировать процесс стекловарения при требуемом повышении производительности печи.

Как уже отмечалось, существенно интенсифицировать процесс стекловарения можно за счет введения в состав шихты либо гидрооксида натрия, либо жидкого стекла, но первый из этих материалов химически агрессивен, а второй требует более сложной технологии дозирования и приготовления шихты, адгезионные свойства которой повышаются. Шихта, приготовленная с использованием жидкого стекла, более активно налипает на стенки смесителей и бункеров, что затрудняет ее применение в традиционных дозировочно-смесительных линиях. Поэтому представляет интерес к применению для приготовления стекольной шихты не жидкого стекла, производимого из силикат-глыбы, а непосредственно самой силикат-глыбы, являющейся кусковым материалом.

Наиболее близким техническим решением, использующем силикат-глыбу в процессе приготовления стекольной шихты, является способ приготовления стекольной шихты [6], включающий дозированную подачу и перемешивание в смесителе стеклообразующих компонентов, силикат-глыбы и добавок. Использование силикат-глыбы в шихте, приготовленной по данному способу, позволяет интенсифицировать процесс стекловарения. Однако существенным недостатком этого способа является использование дорогостоящего гидрооксида натрия, применяемого для приготовления силикат-глыбы и сложностью технологического процесса, реализация которого осуществлялась только в лабораторных условиях. Отсутствует в данном способе и методика оптимального ввода добавок в состав шихты.

Решаемая задача - повышение интенсификации процесса стекловарения и снижение степени улетучивания селена при варке бесцветного стекла в производстве стеклянной тары.

Этот технический результат достигается тем, что в способе приготовления шихты для варки бесцветного стекла в производстве стеклянной тары, включающем дозированную подачу в смеситель кварцевого песка, кальцинированной соды и других стеклообразующих компонентов, а также силикат-глыбы и добавок в виде премикса селена и оксида кобальта с наполнителем, и последующее перемешивание и увлажнение загруженных в смеситель материалов, в процессе перемешивания загруженных материалов в смеситель добавляют в количестве 3-4% от массы приготавливаемой порции шихты предварительно измельченную и классифицированную по гранулометрическому составу до фракции 0 - 10 мм натриевую силикат - глыбу с силикатным модулем 2,6 - 3,0. Причем часть классифицированной по гранулометрическому составу натриевой силикат-глыбы с фракцией от 0 мм до 2 мм, входящей в состав фракции 0 - 10 мм, перед загрузкой в смеситель шихты смешивают в количестве 0,6 - 1,2% от массы приготавливаемой порции шихты с заданной порцией добавки в виде премикса селена и оксида кобальта с наполнителем и загружают в смеситель шихты по окончании подачи в него 40 -50% кальцинированной соды. А другая часть классифицированной по гранулометрическому составу силикат-глыбы с фракцией от 2 мм до 10 мм, входящей в состав фракции 0 - 10 мм, в количестве 2,1 - 3,2% от массы приготавливаемой порции шихты подают в смеситель шихты за 20-30 секунд до выгрузки из него приготавливаемой порции шихты, при этом количество кварцевого песка и кальцинированной соды в шихте снижают соответственно на 2,15-2,95% и 0,77-1,13% от массы приготавливаемой порции шихты.

Преимуществом предлагаемого способа приготовления шихты для варки бесцветного стекла в производстве стеклянной тары является использование предварительно измельченной и классифицированной по гранулометрическому составу кусковой силикат-глыбы в количестве 3-4% от массы приготавливаемой порции шихты. Применение такого количества силикат-глыбы в составе стекольной шихты позволяет интенсифицировать процесс стекловарения и повысить мощность стекловаренной печи, а, следовательно, и производительность линий производства стеклотары на 8 - 10%. При варке данной шихты в стекловаренной печи мощностью 240 - 300 тонн стекломассы в сутки реально появляется возможность увеличить суточный съем стекла на 19,2-30,0 тонн, что в пересчете на стеклянную бутылку в 0,5-литровом исполнении (средний вес бутылки принимается 330 грамм) составляет 58 - 91 тысяча бутылок в сутки или 21 - 33 млн. единиц стеклянной тары в год. Также, если не требуется повышение номинальной (проектной) мощности стекловаренной печи, как это нужно при использовании модернизированных и более производительных стеклоформующих машин, можно сохранять мощность печи (без неизбежного понижения) в конце ее кампании без повышения температуры варки стекла и увеличения расхода топлива. При этом повышение мощности стекловаренной печи за счет ввода в состав шихты силикат-глыбы и в том и другом случае сверх 8 -10% является экономически нецелесобразным, так как стоимость этой добавки в пересчете на стоимость эквивалентной массы соды превышает ее примерно в 3 раза.

Другим преимуществом является то, что предварительное (перед загрузкой в смеситель) перемешивание части измельченной до фракции от 0 мм до 2 мм кусковой силикат-глыбы с добавкой в виде премикса на основе селена, оксида кобальта и наполнителя позволяет более равномерно распределять добавку в объеме приготавливаемой смеси. Это обуславливается тем, что масса смеси измельченной силикат-глыбы фракции от 0 мм до 2 мм с премиксом селена, оксида кобальта и наполнителя составляет примерно 0,6 - 1,2% от массы приготавливаемой порции шихты, а это в 12-18 раз больше массы только одного премикса, масса которого обычно не превышает 300-500 грамм.

Еще в качестве одного преимущества предлагаемого способа приготовления стекольной шихты является то, что частицы селена в смеси с частицами силикат-глыбы попадают в процессе подачи в смеситель на соду, являющейся более легкоплавким компонентом, который в определенной мере способствует более быстрому плавлению селена и уменьшает процент его улетучивания. Улетучивание селена уменьшается также и за счет того, что из всех компонентов шихты, включая и стеклобой, силикат-глыба плавится при температуре около 600°С, а это примерно на 100°С ниже температуры плавления стеклобоя. Поэтому частицы селена при меньших температурах обволакиваются первичным расплавом силикат-глыбы и соды, который снижает процент улетучивания селена в зоне силикатообразования стекловаренной печи примерно на 10-12%.

Важным технологическим аспектом является и то, что в отличие от прототипа, в котором приготовленная по сложной технологии силикат-глыба имеет консистенцию суспензии, просеиваемой через сито 0,04, 70 - 80% используемой в предлагаемом способе измельченной силикат-глыба имеет размер частиц от 2 мм до 10 мм. Мелкие частицы силикат-глыбы, равно, как и мелкие частицы стеклобоя быстрее остальных компонентов расплавляются в шихте и взаимодействуют с содой. Если при этом весь объем силикат-глыбы, подаваемой вместе с шихтой в печь, измельчить до фракции от 0 мм до 2 мм и меньше, как в прототипе, быстрая скорость плавления мелких частиц, будет препятствовать нормальному процессу силикатообразования и осветления стекломассы. Более же крупные фрагменты силикат-глыбы плавятся постепенно, формируя вокруг себя в зоне варки печи центры образования первичных расплавов (по аналогии с образованием таких центров вокруг частиц стеклобоя, имеющих размер 20 -30 мм), что более благоприятно для всего процесса стекловарения.

Поскольку в данном способе в состав шихты вводится не очень крупная фракция от 2 мм до 10 мм измельченной и классифицированной силикат-глыбы, ее в конце перемешивания всей смеси можно подавать непосредственно в смеситель, что, несомненно, повысит равномерность ее распределения по смеси. Так как частицы силикат-глыбы размером от 2 мм до 10 мм будут находиться в смесителе всего 20 - 30 секунд, абразивное воздействие их на рабочие органы и стенки смешивающего аппарата сводится к минимуму. В свою очередь, более равномерное распределение измельченной силикат-глыбы по всему объему смеси также наряду с другими отмеченными факторами способствует получению более однородной стекломассы и интенсифицирует процесс стекловарения.

Очевидно, что при использовании в качестве интенсифицирующей добавки силикат-глыбы с силикатным модулем 2,6 - 3,0, состоящей на 71,7 - 73,8% из диоксида кремния(кварцевый песок) и на 25,5 - 28,2% из оксида натрия (кальцинированная сода) [7], количество соответствующих компонентов в шихте может быть уменьшено.

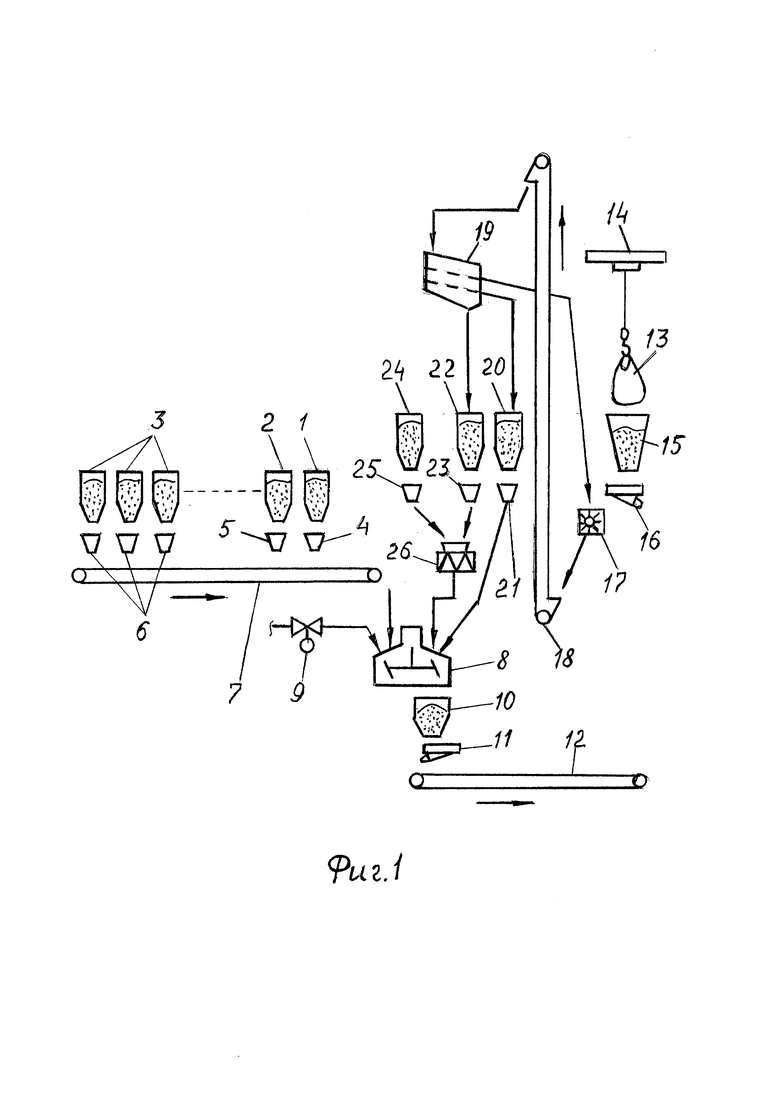

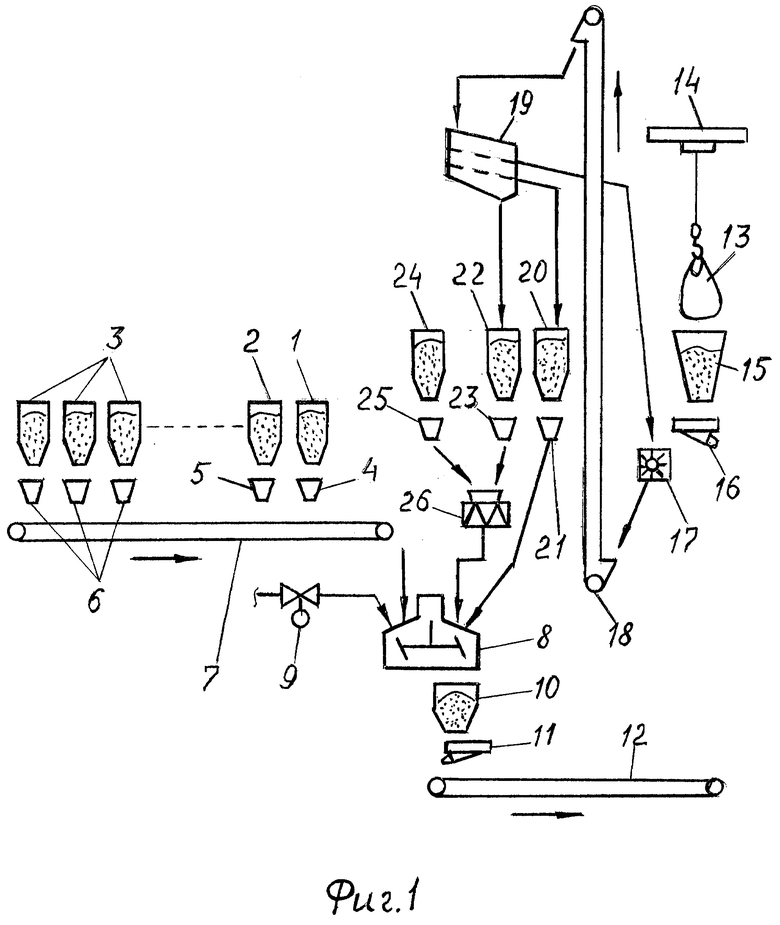

Процесс приготовления шихты для варки бесцветного стекла в производстве стеклянной тары реализуется с помощью дозировочно-смесительной линии (фиг.1), включающей в себя: расходный бункер 1 кварцевого песка; расходный бункер 2 кальцинированной соды; расходные бункеры 3 других стеклообразующих компонентов; соответствующие им тензометрические весовые дозаторы 4, 5, 6; сборочный конвейер 7; смеситель 8 шихты с системой 9 увлажнения шихты; приемный бункер 10 смесителя шихты, оборудованный вибрационным питателем 11 разгрузки; линию 12 транспортирования шихты к стекловаренной печи.

Биг-бэги 13 с силикат-глыбой, имеющей мелкокусковой (50 - 100 мм) фракционный состав, подаются с помощью кран-балки 14 на позицию разгрузки в промежуточный бункер 15. Из этого бункера силикат-глыба загружается вибрационным питателем 16 в молотковую дробилку 17, где измельчается. Далее измельченная силикат-глыба транспортируется ленточным ковшовым элеватором 18 и направляется в грохот 19, на котором с помощью двух сеток, имеющих соответствующий размер ячеек, она разделяется на три фракции. Частицы силикат-глыбы, имеющие размер более 10 мм (надрешетный продукт верхней сетки), сбрасываются в молотковую дробилку 17 на додрабливание. Подрешетный продукт верхней сетки, имеющий фракционный состав 0-10 мм подается на нижнюю сетку и разделяется на ней на две рабочие фракции. Надрешетный продукт нижней сетки, имеющий размер частиц от 2 мм до 10 мм, сгружается в расходный бункер 20, оборудованный тензометрическим весовым дозатором 21, а подрешетный продукт с размером частиц силикат-глыбы от 0 мм до 2 мм направляется в расходный бункер 22, оборудованный тензометрическим весовым дозатором 23.

Премикс (предварительно приготовленная смесь) селена, оксида кобальта и наполнителя, в качестве которого может использоваться кальцинированная сода или кварцевый песок, хранится в расходном бункере 24, оборудованном соответствующим тензометрическим весовым дозатором 25. Так как расход премикса небольшой (200-300 г на 1 - 1,5 т шихты), его часто готовят на отдельном участке либо вручную, либо с помощью автоматизированного дозировочно-смесительного комплекса [8] (не показан на схеме). Премикс с выхода тензометрического весового дозатора 25 подается в промежуточный смеситель 26, где смешивается с силикат-глыбой с фракцией частиц от 0 мм до 2 мм, которая загружается в данный смеситель из тензометрического весового дозатора 23. Объем промежуточного смесителя 26 зависит от массы приготавливаемой порции шихты (варьируется от 750 кг до 4500 кг) и может составлять 10-100 литров.

Линия работает следующим образом. Предварительно в расходные бункеры 1, 2, 3, 24, 22, 20 соответственно загружаются кварцевый песок, кальцинированная сода, и другие стеклообразующие компоненты, а также премикс селена и оксида кобальта с наполнителем, измельченная силикат-глыба с фракцией частиц от 0 мм до 2 мм и измельченная силикат-глыба с фракцией частиц от 2 мм до 10 мм. По команде системы управления (не показана) тензометрические весовые 4, 5, 6, 25, 23, 21, находящиеся под данными бункерами, отвешивают заданные рецептом дозы указанных материалов.

Выбор значения весовых доз измельченной силикат-глыбы обеих фракций определяется исходя из общего количества силикат-глыбы (3-4% от массы приготавливаемой порции шихты) и количества фракций с размером частиц от 0 мм до 2 мм и от 2 мм до 10 мм. Обычно при дроблении мелкокусковой силикат - глыбы в молтоковой дробилке и последующей классификации на двухситовом грохоте с максимальным размером отверстий на верхней сетке 10-11 мм получается примерно 20-30% мелкой фракции (от 0 мм до 2 мм) и 70-80% более крупной фракции (от 2 мм до 10 мм). Причем процентное содержание обеих фракций может изменяться в указанных пределах в зависимости от регулирования в дробилке зазоров между молотками и отбойной плитой (решеткой).

Выбор общего количества вводимой в шихту силикат-глыбы определяется, во-первых, из экономической целесообразности (при большем (более 3-4%) процентном содержании себестоимость шихты и сваренной стекломассы возрастает), а во-вторых, большее количество вводимой силикат-глыбы за счет ее быстрого плавления, как показала практика, затрудняет процесс осветления стекломассы. Кроме того, при повышенном (более 3-4%) содержании силикат-глыбы в шихте приводит к повышенному содержанию оксидов железа в стекле, а следовательно, требует и большего количества физических обесцвечивателей стекломассы на основе селена и оксида кобальта. Это в свою очередь сводит к минимуму эффект от уменьшения улетучивания селена при обволакивании его частиц расплавом, образующимся из мелких частиц силикат-глыбы. При этом повышенное содержание оксидов железа в силикат-глыбе связано с тем, что ее, как правило, варят из кварцевого песка, содержащего 0,1 - 0,15% оксидов железа, в то время, как для варки высококачественного бесцветного стекла используется более качественный кварцевый песок с содержанием железа не более 0,03-0,04%.

После набора заданных доз указанных материалов, входящих в состав приготавливаемой шихты, и приготовления смеси премикса с фракцией силикат-глыбы 0 - 2 мм в промежуточном смесителе 26 система управления (не показана) формирует сигнал на включение смесителя 8 шихты и сборочного конвейера 7, а также дает разрешение на разгрузку тензометрических весовых дозаторов. Разгружаемые сырьевые материалы транспортируются сборочным конвейером 7, с выхода которого они поступают в смеситель 8 шихты. Первым разгружается тензометрический весовой дозатор 4 кварцевого песка. Через 10-15 секунд на кварцевый песок в смесителе 8 шихты распыляется вода, поступающая из системы 9 увлажнения шихты. По окончании операций разгрузки и увлажнения кварцевого песка формируется команда на разгрузку и подачу в смеситель 8 шихты кальцинированной соды (этот общепринятый порядок разгрузки позволяет исключить комкование соды).

По мере разгрузки 40 - 50% кальцинированной соды, поступающей в смеситель шихты из тензометрического весового дозатора 5, из промежуточного смесителя 26 в смеситель 8 шихты подается смесь премикса селена и оксида кобальта с заданной дозой силикат-глыбы, имеющий фракционный состав частиц от 0 мм до 2 мм. Смесь премикса и силикат-глыбы с указанным размером частиц начинает в процессе перемешивания увлажненного кварцевого песка и кальцинированной соды равномерно распределяться по всему объему смесителя. Частицы селена при этом равномерно распределяются среди мелких частиц силикат-глыбы и кальцинированной соды, что при последующей варке стекла из такой шихты приводит к обволакиванию частиц селена (обычно используют металлический селен с размером частиц не более 2 мм) расплавом силикат-глыбы и соды, замедляющим процесс улетучивания этого дорогостоящего материала. Этому способствует и начало твердофазных реакций мелкой фракции (от 0 до 2 мм) силикат-глыбы с увлажненной содой, в которой равномерно распределен селен, что является следствием частичного поверхностного растворения водой измельченной силикат-глыбы из-за высокой гигроскопичности данного материала.

По завершении разгрузки кальцинированной соды и других стеклообразующих компонентов шихты из тензометрических весовых дозаторов 6 в системе управления дозировочно-смесительной линией начинается отсчет времени перемешивания шихты (обычно это время составляет 2-3 мин.). И за 20-30 секунд до завершения этой операции формируется команда на разгрузку тензометрического весового дозатора 21, из которого силикат-глыба с фракцией частиц от 2 мм до 10 мм направляется в смеситель 8 шихты. По окончании этого времени, в течение которого 70 - 80% измельченной силикат-глыбы с частицами размером 2 - 10 мм равномерно распределяются в сырьевой смеси, приготовленная шихта выгружается из смесителя в приемный бункер 10. Далее шихта с помощью вибрационного питателя 11 разгрузки ссыпается на ленточный конвейер линии 12 транспортирования ее к стекловаренной печи (не показана).

Рассчитаем процентное содержание каждой фракции силикат-глыбы в порции приготавливаемой шихты при учете того, что общее оптимальное количество силикат-глыбы, загружаемой в смеситель составляет 3 - 4%. Расчет проведем для порции шихты, масса которой составляет 1000 кг (при большей или меньшей массе приготавливаемой порции шихты расчетные данные умножаются на пропорциональные понижающий или повышающий коэффициенты). Как уже отмечалось, при дроблении кусковой силикат-глыбы в молотковой дробилке образуется 20 - 30% фракции с размером частиц от 0 мм до 2 мм и 70 - 80% фракции с размером частиц от 2 мм до 10 мм.

3-4% (общая масса вводимой в состав силикат-глыбы) для порции шихты в 1000 кг составляет 30-40 кг. Из них 20-30% или (6-8 кг) - (9-12)кг это силикат-глыба с размером частиц от 0 мм до 2 мм. Общий же диапазон массы для этой фракции составляет 6-12 кг или 0,6-1,2%.

70 - 80% в составе 30 - 40 кг, или (21-28 кг) - (24-32 кг) - это часть вводимой в шихту силикат-глыбы с размером частиц от 2 мм до 10 мм. Соответственно общий диапазон массы для данной фракции составляет 21-32 кг или 2,1-3,2%.

Согласно ГОСТ Р 50418 - 92 силикат-натрия растворимый с силикатным модулем 2,6 - 3,0 (отношение массовой доли диоксида кремния в % к массовой доли оксида натрия в %, умноженное на коэффициент к=1,023) содержит в своем составе 71,7 - 73,8% диоксида кремния (кварцевый песок) и 25,5 - 28,2% оксида натрия (кальцинированная сода). Следовательно, в 30 кг силикат-глыбы содержится 30 кг(71,7 - 73,8)%=21,51 - 22,14 кг, а в 40 кг силикат-глыбы содержится 40 кг(71,7 - 73,8)%=28,68 - 29,52 кг диоксида кремния. То есть общий диапазон содержания диоксида кремния в порции силикат-глыбы массой 30 - 40 кг составляет 21,51 - 29,52 кг или 2,15 - 2,95% от общей массы (1000 кг в рассматриваемом примере) приготавливаемой шихты. На это количество при соответствующем введении в состав шихты силикат-глыбы необходимо уменьшить содержание кварцевого песка, чтобы сохранить исходный рецепт и химический состав стекла.

В 30 кг силикат-глыбы содержится 30 кг(25,5 - 28,2)%=7,65 - 8,46 кг, а в 40 кг силикат-глыбы содержится 40 кг(25,5 - 28,2)%=10,2 - 11,3 кг оксида натрия. Общий диапазон изменения количества оксида натрия в порции силикат-глыбы массой 30-40 кг находится в пределах 7,65 - 11,3 кг или 0,77-1,13% от общей массы приготавливаемой шихты. Очевидно, что на это же количество необходимо уменьшить содержание кальцинированной соды в шихте для сохранения заданного рецепта сырьевой смеси и химического состава стекла.

Рассмотрим несколько примеров реализации данного способа приготовления шихты для варки бесцветного стекла в стекловаренных печах мощностью 240 - 300 тонн стекла в сутки для производства стеклянной тары.

Пример 1.

Исходная шихта для варки бесцветного стекла содержит в своем составе следующие компоненты:

Песок кварцевый - 55%;

Сода кальцинированная - 19,3%;

Доломит - 14,1%;

Известняк - 5,5%;

Полевой шпат - 5,3%;

Сульфат натрия - 0,57%;

Уголь - 0,04%;

Премикс (селен, оксид кобальта, наполнитель) - 0,02÷0,025%

Всего - 100%.

Варку шихты производят в стекловаренной печи мощностью 240 тонн стекла в сутки. Для повышения интенсификации процесса стекловарения и увеличения съема стекломассы в шихту вводят 3% (от массы приготавливаемой порции шихты) измельченной и классифицированной по гранулометрическому составу силикат-глыбу с силикатным модулем 2,6, содержащую 20% фракции от 0 мм до 2 мм и 80% фракции от 2 мм до 10 мм. При силикатном модуле 2,6 в составе силикат-глыбы находится 28,2% оксида натрия (кальцинированная сода) и 71, 7% диоксид кремния (кварцевый песок), что от общей массы приготавливаемой порции шихты составляет 3% × 28,2%=0,85% оксида натрия и 3% × 71,7%=2,15% диоксида кремния. Соответственно на эти значения корректируется рецепт шихты после добавления в нее силикат-глыбы:

Песок кварцевый - (55% - 2,15%)=52,85%;

Сода кальцинированная - (19,3% - 0,85%)=18,45%;

Доломит - 14,1%;

Известняк - 5,5%;

Полевой шпат - 5,3%;

Сульфат натрия - 0,57%;

Уголь - 0,04%;

Премикс (селен, оксид кобальта, наполнитель) - 0,02÷0,025%

Силикат-глыба фракцией от 0 мм до 2 мм - (3% × 20%)=0,6%;

Силикат-глыба фракцией от 2 мм до 10 мм - (3% × 80%)=2,4%.

Всего - 100%.

Приготовление шихты производят в смесителе емкостью 1500 литров (объем смесителя в зависимости от требумой производительности может варьироваться от 750 л до 4500 л). Масса приготавливаемой порции шихты 1200 кг. Для этого значения количество вводимой в сырьевую смесь силикат-глыбы равно 1200 кг × 3%=36 кг. Из этих 36 кг 7,2 кг (20% -это силикат-глыба с фракцией от 0 мм до 2 мм, которая перед загрузкой в смеситель шихты перемешивается в промежуточном смесителе с премиксом селена и оксида кобальта с наполнителем. Масса премикса равна 1200 кг × 0,02%=0,24 кг. Для смешивания такого количества премикса с 7,2 кг измельченной силикат - глыбы необходим промежуточный смеситель объемом 10 литров. 28,8 кг (80% от 36 кг) силикат-глыбы с фракцией от 2 мм до 10 мм загружается непосредственно в смеситель шихты.

Количество кварцевого песка, загружаемого в смеситель, при этом уменьшается на 1200 кг × 2,15% = на 25,8 кг, а соды на 1200 кг × 0,85%=10,2 кг.

При варке шихты с добавлением 3% (от массы приготавливаемой порции шихты) измельченной и классифицированной по гранулометрическому составу силикат-глыбы повышается съем стекломассы на 8% (19,2 тонны) и, примерно, на 10% снижается расход селена за счет уменьшения его улетучивания из зоны силикатообразования (практически это зона загрузки шихты) стекловаренной печи.

Если увеличить общую массу силикат-глыбы до 48 кг (4% от массы приготавливаемой порции шихты в 1200 кг), то количество кварцевого песка, входящего в состав загружаемой в печь порции шихты, при этом уменьшается на 4% × 71,73%=2,86% или на 1200 кг × 2,86%=34,3 кг. Также уменьшается и количество кальцинированной соды в шихте на 4% × 28,2%=1,13% или в пересчете на килограммы на 1200 кг × 1,13%=13,56 кг.

Производительность стекловаренной печи (съем стекломассы) при этом увеличивается примерно на 10%, что составляет 24 тонны стекла в сутки. Улетучивание селена снижается на 11-12%. Это максимально возможное увеличение съема стекломассы, которое не приводит к повышению себестоимости как шихты, так и стекла. При большем процентном содержании силикат-глыбы данное условие (повышение себестоимости) не выполняется.

Следует отметить, что максимальный эффект от введения силикат-глыбы в шихту достигается при ее силикатном-модуле, равном 2,6, что обусловлено максимальным содержанием оксида натрия в используемом материале. Но, естественно, и сравнительная цена такого материала будет максимальной. Поэтому представляет интерес использование силикат-глыбы с силикатным модулем 2,9 - 3,0, что связано еще и с тем, что крупнейший российский производитель этого продукта - стекольный завод «Салаватстекло» в Башкирии в основном производит силикат-глыбу с модулем 2,9.

Пример №2.

Исходная шихта для варки бесцветного стекла содержит в своем составе те же компоненты, что и в примере №1:

Песок кварцевый - 55%;

Сода кальцинированная - 19,3%;

Доломит - 14,1%;

Известняк - 5,5%;

Полевой шпат - 5,3%;

Сульфат натрия - 0,57%;

Уголь - 0,04%;

Премикс (селен, оксид кобальта, наполнитель) - 0,02÷0,025%

Всего - 100%.

Варку шихты производят в стекловаренной печи мощностью 300 тонн стекла в сутки. Для повышения интенсификации процесса стекловарения и увеличения съема стекломассы в шихту вводят 4% (от массы приготавливаемой порции шихты) измельченной и классифицированной по гранулометрическому составу силикат-глыбы с силикатным модулем 2,9, содержащей 30% фракции от 0 мм до 2 мм и 70% фракции от 2 мм до 10 мм. При силикатном модуле 2,9 в составе силикат-глыбы находится примерно 26,4% оксида натрия (кальцинированная сода) и 73, 2% диоксид кремния (кварцевый песок), что от общей массы приготавливаемой порции шихты составляет 4% × 26,4%=1,06% оксида натрия и 4% × 73,2%=2,92% диоксида кремния. Соответственно на эти значения корректируется рецепт шихты после добавления в нее силикат-глыбы:

Песок кварцевый - (55% - 2,92%)=52,08%;

Сода кальцинированная - (19,3%-1,06%)=18,24%;

Доломит - 14,1%;

Известняк - 5,5%;

Полевой шпат - 5,3%;

Сульфат натрия - 0,57%;

Уголь - 0,04%;

Премикс (селен, оксид кобальта, наполнитель) - 0,02÷0,025%

Силикат-глыба фракцией от 0 мм до 2 мм - (4% × 30%)=1,2%;

Силикат-глыба фракцией от 2 мм до 10 мм - (4% × 70%)=2,8%.

Всего - 100%.

Приготовление шихты производят в смесителе емкостью 2250 литров (объем смесителя в зависимости от требумой производительности может варьироваться от 750 л до 4500 л). Масса приготавливаемой порции шихты 2250 кг. Для этого значения количество вводимой в сырьевую смесь силикат-глыбы равно 2250 кг × 4%=90 кг. Из этих 90 кг 27 кг (30% -это силикат-глыба с фракцией от 0 мм до 2 мм, которая перед загрузкой в смеситель шихты перемешивается в промежуточном смесителе с премиксом селена и оксида кобальта с наполнителем. Масса премикса равна 2250 кг × 0,02%=0,45 кг. Для смешивания такого количества премикса с 27 кг измельченной силикат - глыбы необходим промежуточный смеситель объемом 30 литров. 63 кг (70% от 90 кг) силикат-глыбы с фракцией от 2 мм до 10 мм загружается непосредственно в смеситель шихты за 20-30 секунд до окончания цикла перемешивания.

Количество кварцевого песка, загружаемого в смеситель, при этом уменьшается на 2250 кг × 2,92% = на 65,7 кг, а соды на 2250 кг × 1,06%=23,9 кг.

При варке шихты с добавлением 4% (от массы приготавливаемой порции шихты) измельченной и классифицированной по гранулометрическому составу силикат-глыбы повышается съем стекломассы на 9% (27 тонн) и, примерно, на 10% снижается расход селена за счет уменьшения его улетучивания из зоны силикатообразования.

При силикатном модуле равном 3,0 показатели повышения эффективности стекловарения примерно такие же. Количество кварцевого песка в приготавливаемой порции шихты снижается на 2250 кг × 2,95%=66,4 кг (2,95%=4% × 73,8%, где 73,8% - содержание диоксида кремния в силикат-глыбе с модулем = 3), а соды на 2250 кг × 1,02%=22,95 кг (1,02%=4% × 25,5%, где 25,5% - содержание оксида натрия в силикат-глыбе с модулем = 3,0).

Таким образом, использование 3-4% измельченной и классифицированной по гранулометрическому составу силикат-глыбы с силикатным модулем 2,6 - 3,0 в составе стекольной шихты для варки бесцветного стекла в производстве стеклянной тары позволяет повысить производительность стекловаренной печи 8-10% и сократить потери селена за счет его улетучивания на 10 - 12%. Все приведенные показатели повышения эффективности стекловарения получены в процессе реальной варки стекла на действующих стеклотарных заводах.

Источники информации, на которые следует обратить внимание при экспертизе:

1. Технология стекла. Под ред. И.И. Китайгородского. Стройиздат. М. 1961. С. 334, 336-351.

2. Полкан Г.А., Пентко В.Л., Янакиди Е.В. и др. Разработка эффективных способов подготовки и ввода красителей в шихту // «Стеклопрогресс - XXI» Сб. научных докладов. - Саратов, ООО «Буква». 2013. С. 31-35.

3. Патент РФ на изобретение №2551540. Способ приготовления стекольной шихты для варки теплопоглощающего стекла бронзового цвета. В.В. Ефременков. Опубл. 27.05.2015. Бюлл. №15.

4. Патент РФ на изобретение №2250879. Способ варки бесцветных и цветных железосодержащих стекол из стеклянного боя. Д.В. Кондрашев. Опубл. 27. 04.2005. Бюлл. №12.

5. Патент РФ на изобретение №2115632. Способ приготовления стекольной шихты. В.В. Ефременков, B.C. Рожков, В.Н. Березин, и др. Опубл. 20.07.1998. Бюлл. №20.

6. Патент РФ на изобретение №2053970. Способ приготовления стекольной шихты. А.И. Везенцев. Опубл. 10.02.1996. Бюлл. №4.

7. ГОСТ Р 50418 - 92. Силикат натрия растворимый. Технические условия.

8. В.Е. Маневич, К.Ю. Субботин, В.В. Ефременков. Сырьевые материалы, шихта и стекловарение. М. РИФ «СТРОЙМАТЕРИАЛЫ». 2008. 224 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ СТЕКОЛЬНОЙ ШИХТЫ ДЛЯ ВАРКИ ТЕПЛОПОГЛОЩАЮЩЕГО СТЕКЛА БРОНЗОВОГО ЦВЕТА | 2014 |

|

RU2551540C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ПРОИЗВОДСТВА БЕСЦВЕТНОГО ЛИСТОВОГО СТЕКЛА С ПОВЫШЕННОЙ ПРОЗРАЧНОСТЬЮ | 2022 |

|

RU2784080C1 |

| СПОСОБ ПРОИЗВОДСТВА ОКРАШЕННОГО В МАССЕ СТЕКЛА | 2015 |

|

RU2588013C1 |

| СПОСОБ ВАРКИ БЕСЦВЕТНОГО СТЕКЛА В ПРОИЗВОДСТВЕ СТЕКЛЯННОЙ ТАРЫ | 2016 |

|

RU2631271C1 |

| СПОСОБ ДОЗИРОВАННОЙ ПОДАЧИ ШИХТЫ И СТЕКЛОБОЯ В СТЕКЛОВАРЕННУЮ ПЕЧЬ | 2020 |

|

RU2736666C1 |

| ТРАНСПОРТНО-ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ВОЗВРАТНОГО СТЕКЛОБОЯ В ПРОИЗВОДСТВЕ СТЕКЛЯННОЙ ТАРЫ С ОКРАШИВАНИЕМ СТЕКЛОМАССЫ В КАНАЛЕ ПИТАТЕЛЯ | 2016 |

|

RU2627519C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОГРАНУЛЯТА ДЛЯ ПЕНОСТЕКЛА | 2011 |

|

RU2491238C2 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОГРАНУЛЯТА ДЛЯ ПЕНОСТЕКЛА | 2012 |

|

RU2491234C1 |

| СПОСОБ ПРОИЗВОДСТВА СТЕКЛА | 2005 |

|

RU2301783C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОГРАНУЛЯТА ДЛЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА | 2012 |

|

RU2508255C2 |

Изобретение относится к способам приготовления шихты в стекольной промышленности. Шихту получают путем дозирования, перемешивания и увлажнения в смесителе кварцевого песка, кальцинированной соды и других стеклообразующих компонентов, а также добавок в виде премикса селена и оксида кобальта с наполнителем. В процессе перемешивания в смеситель добавляют в количестве 3-4% от массы приготавливаемой порции шихты предварительно измельченную и классифицированную по гранулометрическому составу до фракции 0-10 мм натриевую силикат-глыбу с силикатным модулем 2,6-3,0. Часть классифицированной по гранулометрическому составу натриевой силикат-глыбы с фракцией от 0 мм до 2 мм, входящей в состав фракции 0-10 мм, перед загрузкой в смеситель шихты смешивают в количестве 0,6-1,2% от массы приготавливаемой порции шихты с заданной порцией добавки в виде премикса селена и оксида кобальта с наполнителем и загружают в смеситель шихты по окончании подачи в него 40-50% кальцинированной соды. Другую часть классифицированной по гранулометрическому составу силикат-глыбы с фракцией от 2 мм до 10 мм, входящей в состав фракции 0-10 мм, в количестве 2,1-3,2% от массы приготавливаемой порции шихты подают в смеситель шихты за 20-30 секунд до выгрузки из него приготавливаемой порции шихты. При этом количество кварцевого песка и кальцинированной соды в шихте снижают соответственно на 2,15-2,95% и 0,77-1,13% от массы приготавливаемой порции шихты. Технический результат - интенсификация процесса стекловарения и снижение степени улетучивания. 1 ил.

Способ приготовления шихты для варки бесцветного стекла в производстве стеклянной тары, включающий дозированную подачу в смеситель кварцевого песка, кальцинированной соды и других стеклообразующих компонентов, а также силикат-глыбы и добавок в виде премикса селена и оксида кобальта с наполнителем и последующее перемешивание и увлажнение загруженных в смеситель материалов, отличающийся тем, что в процессе перемешивания загруженных материалов в смеситель добавляют в количестве 3-4% от массы приготавливаемой порции шихты предварительно измельченную и классифицированную по гранулометрическому составу до фракции 0-10 мм натриевую силикат-глыбу с силикатным модулем 2,6-3,0, причем часть классифицированной по гранулометрическому составу натриевой силикат-глыбы с фракцией от 0 мм до 2 мм, входящей в состав фракции 0-10 мм, перед загрузкой в смеситель шихты смешивают в количестве 0,6-1,2% от массы приготавливаемой порции шихты с заданной порцией добавки в виде премикса селена и оксида кобальта с наполнителем и загружают в смеситель шихты по окончании подачи в него 40-50% кальцинированной соды, а часть классифицированной по гранулометрическому составу силикат-глыбы с фракцией от 2 мм до 10 мм, входящей в состав фракции 0-10 мм, в количестве 2,1-3,2% от массы приготавливаемой порции шихты подают в смеситель шихты за 20-30 секунд до выгрузки из него приготавливаемой порции шихты, при этом количество кварцевого песка и кальцинированной соды в шихте снижают соответственно на 2,15-2,95% и 0,77-1,13% от массы приготавливаемой порции шихты.

| RU 2053970 C1, 10.02.1996 | |||

| СПОСОБ ПОДГОТОВКИ ШИХТЫ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОГРАНУЛЯТА ДЛЯ ПЕНОСТЕКЛА | 2012 |

|

RU2491234C1 |

| Способ получения стекольной ших-Ты для пРОизВОдСТВА бЕСцВЕТНыХ СТЕКОл | 1979 |

|

SU808381A1 |

Авторы

Даты

2020-10-20—Публикация

2020-04-17—Подача