Стеклобой играет существенную роль в интенсификации процесса стекловарения и снижения себестоимости стеклянной тары и других изделий из стекла. Частичная замена шихты стекольным боем ускоряет процесс варки стекла, снижает удельный расход топлива, уменьшает количество пылевидных выбросов в атмосферу, а также приводит к экономии дефицитного щелочесодержащего сырья и продлению срока службы стекловаренных печей. Традиционно содержание стеклобоя в шихте составляет 20-30% и меняется в зависимости от назначения стекла и вида выпускаемой продукции. Например, при производстве стеклянных бутылок и банок количество используемого стеклобоя в шихте может достигать 80 и более процентов. При этом основную часть используемого стеклобоя составляет привозное сырье, а объемы собственного или возвратного стеклобоя, возникающего на разных этапах производства, не превышает в нормальных условиях работы 10-12% и полностью повторно используется при варке стекла.

Возвратный стеклобой в производстве стеклянной тары образуется на так называемом «горячем» конце при формовании изделий из горячей стекломассы на стеклоформующих машинах и на «холодном» конце, где производится ручной и автоматический инспекционный контроль качества продукции и ее упаковка. В процессе формования бутылок некоторые капли горячей стекломассы не попадают в формы, а сбрасываются в специальный гранулятор, куда отбраковываются и горячие изделия с отклонениями. В грануляторе горячее стекло от контакта с холодной водой рассыпается на гранулы размером 3-10 мм и с помощью скребкового конвейера, погруженного в ванну с водой, транспортируется и сбрасывается на сборочный конвейер стеклобоя. На этот же конвейер направляются и отбракованные бутылки или банки после участка инспекционного контроля качества изделий на «холодном» конце. Иногда при смене ассортимента или при серьезных отклонениях в технологии производства и варки стекла осуществляется стопроцентный сброс отформованных изделий или сваренной стекломассы в линию возвратного стеклобоя.

Определенные проблемы по утилизации возвратного стеклобоя, образующегося на «горячем» и «холодном» концах производства стеклянной тары, возникают при использовании инновационной технологии окрашивания бесцветной стекломассы в канале питателя, разработанной американской компанией «Ferro» [1]. Окрашивание бесцветной стекломассы в одном из питателей общей стекловаренной печи позволяет по этой технологии не только одновременно изготавливать бесцветные и цветные (синие, голубые, розовые, сиреневые, черные и др.) изделия из стекла, но и обеспечивает производителю стеклянной тары большую гибкость (по сравнению с окрашиванием стекломассы в стекловаренной печи) и эффективность за счет расширения номенклатуры и существенного сокращения потерь при оперативной смене цвета продукции.

Так как при одновременном изготовлении на разных стеклоформующих автоматах стеклянной тары из бесцветного и окрашенного стекла образуются отходы разного цвета, утилизацию возвратного разноцветного стеклобоя, поступающего с «холодного» и «горячего» концов технологии, необходимо осуществлять раздельно. При этом отходы бесцветного стекла можно после измельчения и весового дозирования направлять непосредственно в стекловаренную печь, а окрашенный стеклобой в зависимости от используемых красителей стекла необходимо либо удалять из общего технологического процесса, либо в определенной пропорции добавлять его к бесцветному стеклобою. Это возможно, если для перекрашивания бесцветной стекломассы применяются красители на основе химических соединений кобальта и селена, которые не только интенсивно окрашивают стекло в синий, розовый и сиреневый цвета, но и при использовании в незначительном количестве и в определенной пропорции являются физическими обесцвечивателями стекломассы.

Необходимо также учитывать и то, что при операциях прямого и обратного перекрашивании стекломассы, длительность которых варьируется соответственно от двух-трех до десяти часов, в канале питателя образуется стекломасса переходных цветов разной интенсивности, которую также требуется утилизировать. Но чаще всего сбор подобных цветных отходов стекла на предприятиях, использующих технологию окрашивания стекломассы в выработочном канале питателя, производится без определенной системы и не предусматривает использование автоматизированного замкнутого цикла рециркуляции окрашенного стеклобоя.

Известна транспортно-технологическая линия возвратного стеклобоя с замкнутым циклом утилизации отходов горячего и холодного стекла в производстве стеклянной тары [2]. Линия содержит: ленточный конвейер с «холодного» конца, гранулятор горячей стекломассы, промежуточный конвейер стеклобоя, накопительную воронку с вибропитателем, дробилку стеклобоя, ковшовый элеватор стеклобоя, бункер запаса дробленого стеклобоя, оснащенный дополнительным разгрузочным отверстием для сброса излишков стеклобоя, дозатор возвратного стеклобоя, работающий по принципу объемного дозирования, и транспортную линию подачи стеклобоя к линии загрузки шихты в стекловаренную печь.

Данная линия утилизации возвратного стеклобоя не позволяет в заданной весовой пропорции обеспечивать соотношение шихта/стеклобой, так как в ней осуществляется объемное дозирование (по времени работы вибропитателя) стеклобоя. Еще одним недостатком линии является то, что излишки образующегося стеклобоя транспортируются в кюбелях с помощью вилочного погрузчика, а не конвейерной системой, управляемой в автоматическом режиме работы. Кроме того, эта транспортно-технологическая линия возвратного стеклобоя не предусматривает одновременную работу с отходами стекла разного цвета.

Наиболее близким техническим решением к заявляемому является транспортно-технологическая линия возвратного стеклобоя в производстве стеклянной тары [3], которая включает в себя: конвейер стеклобоя с «холодного» конца; первый распределитель стеклобоя; два весовых промежуточных бункера, оборудованных разгрузочными питателями; гранулятор стекломассы; сборочный конвейер; накопительную воронку с вибрационным питателем разгрузки; дробилку стеклобоя; ковшовый элеватор; второй распределитель стеклобоя; бункер запаса; весовой дозатор возвратного стеклобоя; конвейер сброса излишков стеклобоя в закром, находящийся за пределами печного отделения.

В этом техническом решении предусматривается весовое дозирование возвратного стеклобоя при подаче его в линию транспортирования шихты и полностью механизирована и автоматизирована система сброса излишков стеклобоя. Но так же, как и в линии [2], в данной системе рециклинга стеклобоя отсутствует возможность утилизации цветного стеклобоя в замкнутом цикле при окрашивании бесцветной стекломассы в одном из выработочных каналов стекловаренной печи.

Решаемая задача - повышение функциональных возможностей транспортно-технологической линии утилизации возвратного стеклобоя в производстве стеклянной тары с окрашиванием стекломассы в канале питателя и сокращение потерь цветного стеклобоя.

Указанный технический результат достигается тем, что транспортно-технологическая линия возвратного стеклобоя в производстве стеклянной тары с окрашиванием стекломассы в канале питателя, включающая в себя промежуточный конвейер бесцветного стеклобоя с «холодного» конца и гранулятор бесцветной горячей стекломассы, выходы которых соединены с первым и вторым входами сборочного конвейера бесцветного стеклобоя, транспортирующего материал в накопительную воронку бесцветного стеклобоя, первый распределитель стеклобоя, вибрационный питатель разгрузки бесцветного стеклобоя, установленный на выходе накопительной воронки бесцветного стеклобоя, дробилку бесцветного стеклобоя, соединенную своим входом с выходом вибрационного питателя разгрузки бесцветного стеклобоя, ковшовый элеватор, транспортирующий дробленый бесцветный стеклобой из дробилки бесцветного стеклобоя к входу второго распределителя стеклобоя, с первого выхода которого дробленый бесцветный стеклобой поступает в бункер запаса возвратного бесцветного стеклобоя, оборудованный весовым дозатором бесцветного стеклобоя, разгружающим дозируемый материал на первый вход транспортной линии шихты, а со второго выхода второго распределителя стеклобоя излишки бесцветного стеклобоя направляются с помощью конвейера сброса в закром временного хранения бесцветного стеклобоя, дополнительно содержит гранулятор окрашенной горячей стекломассы, выход которого соединен с первым входом сборочного конвейера окрашенного стеклобоя, транспортирующего окрашенный стеклобой в накопительную воронку окрашенного стеклобоя, вибрационный питатель разгрузки окрашенного стеклобоя, установленный на выходе накопительной воронки окрашенного стеклобоя, дробилку окрашенного стеклобоя, соединенную своим входом с выходом вибрационного питателя окрашенного стеклобоя, ковшовый элеватор окрашенного стеклобоя, подключенный своим входом к выходу дробилки окрашенного стеклобоя, поворотный вибрационный питатель, вход которого соединен с выходом ковшового элеватора окрашенного стеклобоя, а выход имеет пять точек позиционирования, связанных с четырьмя загрузочными входами четырехсекционного промежуточного бункера запаса окрашенного стеклобоя и патрубком подачи излишков окрашенного стеклобоя в закром временного хранения окрашенного стеклобоя, а также четырехкомпонентный весовой дозатор окрашенного стеклобоя, четыре входа которого соединены с четырьмя выходами четырехсекционного бункера запаса возвратного окрашенного стеклобоя, а выход связан со вторым входом транспортной линией шихты. Также дополнительно установлен поворотный лоток сброса окрашенной горячей стекломассы с «горячего» конца, выход которого в зависимости от цвета стеклянной тары, выпускаемой на участке линии с окрашиванием стекломассы в канале питателя, подключается либо к входу гранулятора окрашенной горячей стекломассы, либо к первому входу гранулятора бесцветной горячей стекломассы, на второй, третий и четвертый входы которого подается горячее бесцветное стекло с «горячего» конца участков без окрашивания стекломассы. При этом первый выход первого распределителя стеклобоя, поступающего с «холодного» конца участка с окрашиванием бесцветной стекломассы в канале питателя, соединен с первым входом промежуточного конвейера бесцветного стеклобоя, на второй, третий и четвертый входы которого подается бесцветный стеклобой с «холодного» конца участков без окрашивания бесцветной стекломассы в канале питателя, а второй выход первого распределителя стеклобоя подключен ко второму входу сборочного конвейера окрашенного стеклобоя.

Отличием данного технического решения от известного уровня техники является наличие в транспортно-технологической линии возвратного бесцветного стеклобоя дополнительного оборудования для механизированного и автоматизированного сбора и утилизации окрашенного стеклобоя, формирующегося при производстве стеклянной тары с окрашиванием бесцветной стекломассы в канале питателя. Причем наличие в линии поворотного лотка сброса горячей стекломассы, поступающий с участка формования окрашенной стеклотары, дает возможность сброса этой стекломассы либо в один, либо в другой гранулятор. Также существует возможность переключения отходов стеклобоя с «холодного» конца этого участка и подача их либо на промежуточный конвейер бесцветного стеклобоя, либо на сборочный конвейер окрашенного стеклобоя.

Подобные переключения поворотного лотка сброса горячей стекломассы и первого распределителя стеклобоя с «холодного» конца позволяют по окончании цикла производства окрашенной стеклянной тары на одной из стеклоформующих машин переходить полностью на выпуск бесцветной стеклотары. При этом утилизация отходов стекла, поступающих со всех машинолиний, производится по схеме утилизации и рециклинга отходов бесцветного стекла.

Другим отличием предлагаемой транспортно-технологической линии возвратного стеклобоя от известного уровня техники является наличие в ней поворотного вибрационного питателя, распределяющего окрашенный стеклобой по четырем секциям четырехсекционного бункера запаса, и четырехкомпонентного весового дозатора, выгружающего отдозированный окрашенный стеклобой в линию транспорта шихты к стекловаренной печи. Четыре секции в бункере запаса позволяют хранить и дозировать окрашенный стеклобой с разной (переходной) концентрацией красителя, образующийся в процессе прямого и обратного перекрашивания бесцветной стекломассы в канале питателя. А наличие четырехкомпонентного весового дозатора создает возможность дозированной подачи окрашенного с разной интенсивностью стеклобоя в стекловаренную печь не только с учетом фактической концентрации красителя в стеклобое, но и с учетом требуемой концентрации красителя (оксида кобальта или селена), выполняющего роль обесцвечивателя стекломассы. Использование в этом случае возвратного стеклобоя, окрашенного, например, в синий или голубой цвета с помощью оксида кобальта, позволяет полностью отказаться от применения данного компонента, применяемого в составе шихты в качестве обесцвечивателя бесцветной стекломассы.

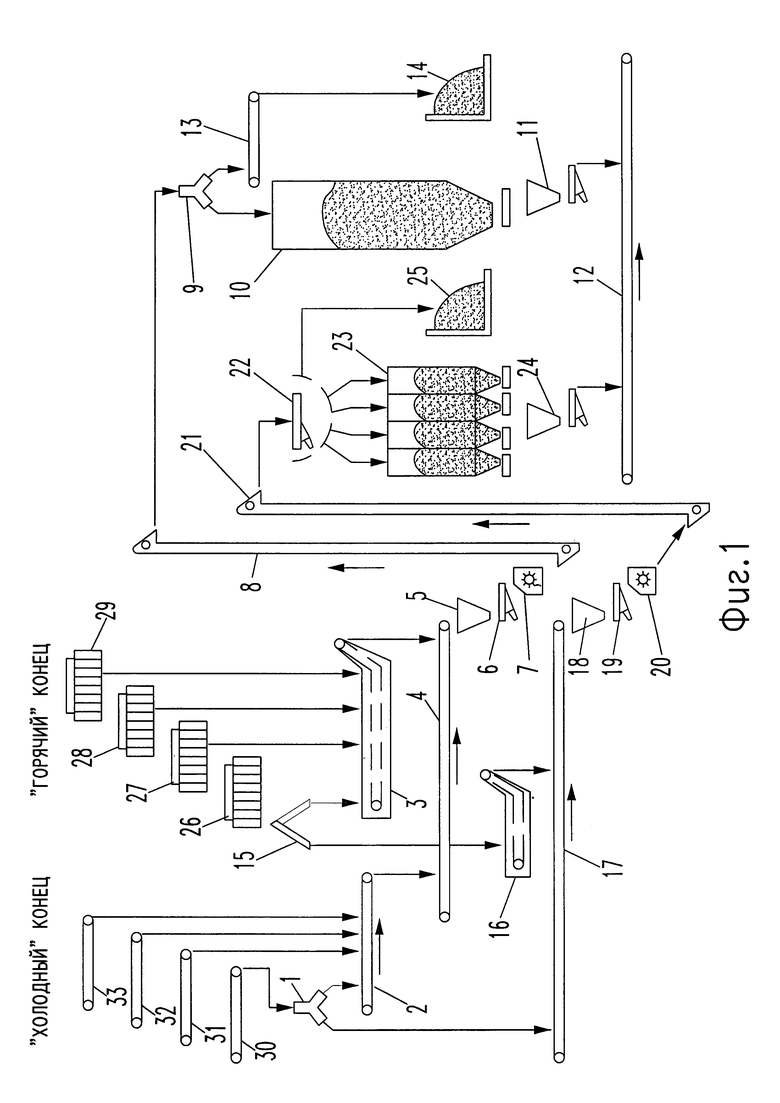

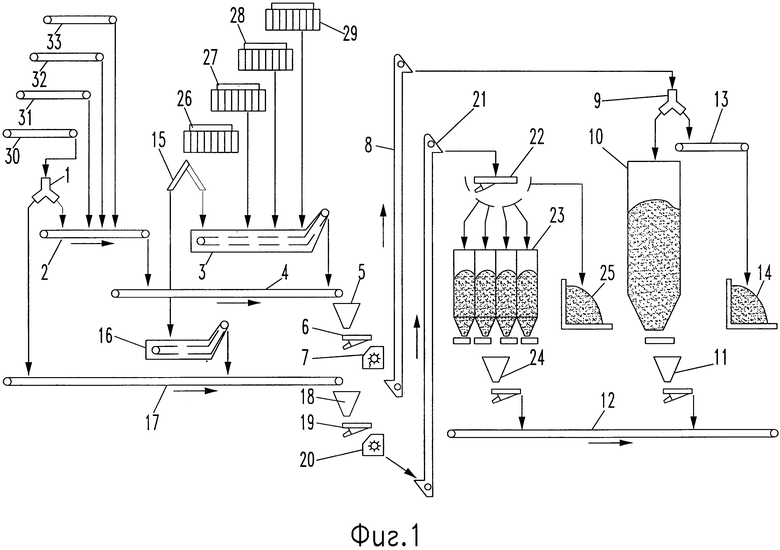

Транспортно-технологическая линия возвратного стеклобоя в производстве стеклянной тары с окрашиванием бесцветной стекломассы в канале питателя (Фиг. 1) содержит: первый распределитель 1 стеклобоя; промежуточный конвейер 2 бесцветного стеклобоя с «холодного» конца; гранулятор 3 бесцветной горячей стекломассы; сборочный конвейер 4 бесцветного стеклобоя; накопительную воронку 5 бесцветного стеклобоя с вибрационным питателем 6 разгрузки бесцветного стеклобоя; дробилку 7 бесцветного стеклобоя, ковшовый элеватор 8 бесцветного стеклобоя; второй распределитель 9 стеклобоя; бункер 10 запаса возвратного бесцветного стеклобоя; весовой дозатор 11 бесцветного стеклобоя; транспортную линию 12 шихты, по которой смесь шихты и возвратного стеклобоя направляется к стекловаренной печи (не показана); конвейер 13 сброса излишков бесцветного стеклобоя; закром 14 временного хранения бесцветного стеклобоя; поворотный лоток 15 сброса окрашенной горячей стекломассы с горячего конца; гранулятор 16 окрашенной горячей стекломассы; сборочный конвейер 17 окрашенного стеклобоя; накопительную воронку 18 окрашенного стеклобоя; вибрационный питатель 19 разгрузки окрашенного стеклобоя; дробилку 20 окрашенного стеклобоя; ковшовый элеватор 21 окрашенного стеклобоя; поворотный вибрационный питатель 22; четырехсекционный промежуточный бункер 23 запаса окрашенного стеклобоя; четырехкомпонентный весовой дозатор 24 окрашенного стеклобоя; закром 25 временного хранения окрашенного стеклобоя. Подача в гранулятор 3 отходов горячего стекла с «горячего» конца и горячей стеклянной тары с дефектами формования производится от секционных стеклоформующих машин 26 (формование стеклянной тары из окрашенной или бесцветной стекломассы) и 27, 28, 29 (формование стеклянной тары из бесцветной стекломассы). А сброс отбракованной продукции с «холодного» конца на промежуточный конвейер 2 бесцветного стеклобоя осуществляется с соответствующих линий инспекционного контроля 30 (производство цветной и бесцветной тары) и 31, 32, 33 (производство бесцветной тары).

Линия работает следующим образом. В исходном состоянии, при котором производится только бесцветная стеклянная тара, сваренная в стекловаренной печи (не показана), бесцветная стекломасса поступает в выработочный канал (не показан) и распределяется по каналам питателей (не показаны) стеклоформующих машин 26, 27, 28, 29 (обычно количество каналов выработки и соответствующее им количество стеклоформующих машин варьируется от двух до пяти и зависит от требуемой производительности процесса изготовления стеклянной тары). В процессе формования бесцветной стеклянной тары на стеклоформующих машинах 27, 28, 29 некоторые горячие капли расплавленной стекломассы автоматически сбрасываются через второй, третий и четвертый входы напрямую в гранулятор 3 бесцветной горячей стекломассы, представляющий из себя ванну с холодной водой, в которую погружен скребковый конвейер. В этот же гранулятор 3 на его первый вход через поворотный лоток 15 сброса окрашенной горячей стекломассы поступает и отбракованное горячее стекло со стеклоформующей машины 26, работающей в исходном состоянии с бесцветной стекломассой.

При контакте с водой расплавленная стекломасса из-за термического удара распадается на мелкие гранулы стекла, транспортируемые на выход гранулятора 3 и сбрасываемые далее на первый вход сборочного конвейера 4 бесцветного стеклобоя. В гранулятор 3 сбрасываются и отформованные горячие бутылки, имеющие брак, а также и просто струя стекломассы, сливаемая при останове или ремонте стеклоформующего автомата.

Отформованные горячие бутылки после отжига в специальных туннельных печах (не показаны) поступают на соответствующие линии 30, 31, 32, 33 инспекционного контроля механических параметров тары (геометрические размеры, посечки, сколы, свили, пузыри и пр.) и после отбраковки сбрасываются на промежуточный конвейер 2 бесцветного стеклобоя с «холодного» конца. Причем бесцветный стеклобой с линий 31, 32, 33 сбрасываются на второй, третий и четвертый входы этого конвейера напрямую, а с линии 30 - на первый вход конвейера 2 через первый выход первого распределителя 1 стеклобоя. Далее с выхода промежуточного конвейера 2 бесцветный стеклобой перегружается на второй вход сборочного конвейера 4.

Со сборочного конвейера 4, собирающего бесцветный стеклобой с участков его формирования на «холодном» и «горячих» концах, стеклобой поступает в накопительную воронку 5 бесцветного стеклобоя, из которой он по мере наполнения разгружается вибрационным питателем 6 разгрузки бесцветного стеклобоя и подается в дробилку 7 бесцветного стеклобоя. Из дробилки 7 дробленый бесцветный стеклобой с помощью ковшового элеватора 8 бесцветного стеклобоя транспортируется ко второму распределителю 9 стеклобоя. Если бункер запаса 10 возвратного бесцветного стеклобоя не заполнен, то стеклобой сбрасывается в него. А если бункер запаса 10 полон, что происходит при возрастании количества бракованных изделий или при смене ассортимента, то второй распределитель 9 стеклобоя переключается на конвейер 13 сброса и направляет излишки в закром 14 бесцветного стеклобоя. В последующем эти излишки стеклобоя забираются и возвращаются в линию дозированной подачи шихты и боя в стекловаренную печь.

Из бункера запаса 10 запаса возвратного бесцветного стеклобоя по мере необходимости стеклобой загружается в весовой дозатор 11 бесцветного стеклобоя возвратного стеклобоя, из которого он разгружается на первый вход транспортной линии 12 подачи шихты в стекловаренную печь. При этом величина отвеса в дозаторе 11 выбирается исходя из заданного соотношения шихта - стеклобой (обычно доля стеклобоя в смеси шихта - стеклобой составляет 20-30%, из которых 10-12% - это собственный возвратный стеклобой).

При смене цвета выпускаемой стеклянной тары в данной схеме бесцветная стекломасса окрашивается в канале питателя стеклоформующей машины 26 (при этом на стеклоформующих машинах 27, 28, 29 продолжается формование стеклотары из бесцветной стекломассы). Подобное окрашивание стекла с помощью легкоплавких фритт не только позволяет оперативно изменять цвет стекла, но и существенно сокращает издержки по сравнению с окрашиванием и сменой цвета бесцветного стекла в общей стекловаренной печи. Очевидно, что в начальной стадии перекрашивания стекла в канале питателя и при дальнейшем производстве цветной стеклотары на соответствующих «горячем» и «холодном» концах линии со стеклоформующей машиной 26 формируется стеклобой, который нельзя направлять в общую схему возвратного бесцветного стеклобоя. В этом случае окрашенный стеклобой необходимо утилизировать с помощью собственной линии.

Для этого производят переключение первого распределителя 1 стеклобоя и поворотного лотка 15 сброса окрашенной стекломассы. После переключения этих механизмов отходы горячего окрашенного стекла со стеклоформующей машины 26 сбрасываются в гранулятор 16 окрашенной горячей стекломассы, а стеклобой с «холодного» конца линии 30 инспекционного контроля через второй выход первого распределителя 1 стеклобоя направляются на второй вход сборочного конвейера 17 окрашенного стеклобоя. На первый вход этого конвейера поступает гранулированное окрашенное стекло из гранулятора 16.

Смесь окрашенного стеклобоя далее направляется в накопительную воронку 18 окрашенного стеклобоя, из которой она с помощью вибрационного питателя 19 разгрузки окрашенного стеклобоя подается на измельчение в дробилку 20 окрашенного стеклобоя. Измельченный окрашенный стеклобой после дробления транспортируется ковшовым элеватором 21 окрашенного стеклобоя и подается на поворотный вибрационный питатель 22, выход которого имеет пять точек позиционирования, связанных с четырьмя входами четырехсекционного промежуточного бункера 23 запаса окрашенного стеклобоя и патрубком подачи излишков стеклобоя в закром 25 временного хранения окрашенного стеклобоя.

Поскольку при прямом (из бесцветной стекломассы в цветную) и обратном (из цветной стекломассы в бесцветную) перекрашиваниях в течение нескольких часов образуются отходы стекла, имеющие переходную (возрастающую или убывающую) концентрацию красителей, стеклобой для удобства его утилизации (если он может добавляться в бесцветную стекломассу) целесообразно распределять в разные бункеры или секции одного бункера. Подобное промежуточное хранение окрашенного с разной интенсивностью стеклобоя облегчает процесс его последующего дозирования с учетом концентрации красителя. Но все это касается только красителей на основе селена и оксида кобальта, которые по отдельности и в комбинации друг с другом могут как окрашивать стекло в синий, розовый и сиреневый цвета, так и при определенной концентрации - обесцвечивать стекло, выполняя роль физических обесцвечивателей. Стеклобой, окрашенный другими красителями, не может добавляться в печь при варке бесцветной стекломассы и должен выводиться из общего процесса рециклинга стеклобоя.

Для этого и предусмотрен закром 25 временного хранения окрашенного стеклобоя, который по мере накопления вывозится либо на свалку, либо используется в других производствах, например, в производстве пеностекла.

Окрашенный стеклобой, имеющий стабильную и переходную окраску, с выходов четырехсекционного промежуточного бункера 23 в заданной пропорции, учитывающей концентрацию красителя в стеклобое и требуемую концентрацию обесцвечивателя в шихте, подается в четырехкомпонентный весовой дозатор 24 окрашенного стеклобоя, связанный своим выходом со вторым входом линии 12 транспорта шихты. На эту же линию выгружается определенная доза бесцветного стеклобоя, собранного с «горячего» и «холодного» концов стеклоформующих машин 27, 28, 29.

Рассмотрим пример использования окрашенного в синий цвет стеклобоя при варке бесцветного стекла в стекловаренной печи мощностью 300 тонн стекломассы в сутки. Три секционные стеклоформующие машины 27, 28, 29 (в каждой машине по восемь секций) потребляют в сутки примерно 240 тонн бесцветной стекломассы. Стеклоформующая машина 26, в которую может подаваться окрашенная стекломасса из соответствующего канала питателя с установкой окрашивания, потребляет примерно 60 тонн окрашенной стекломассы в сутки.

Средний процент отходов стекла в виде стеклобоя с «холодного» и «горячего» концов в производстве стеклянной составляет примерно 10% при коэффициенте использования стекломассы КИС=0,9. То есть количество окрашенного стеклобоя при стабильной работе не будет превышать 6 тонн в сутки. Для окрашивания стекла в синий цвет требуется в зависимости от насыщенности цвета от 10 до 25 грамм оксида кобальта на 1 тонну стекломассы. Следовательно, в 6 тоннах окрашенного в синий цвет стеклобоя будет находиться от 60 до 150 грамм оксида кобальта.

В то же время для обесцвечивания бесцветной стекломассы на 1 тонну стекломассы требуется примерно 0,5 грамма оксида кобальта (синий цвет кобальта в сочетании с розовым цветом селена нейтрализуют зеленый цвет железа в стекле), что для 300 тонн стекломассы в сутки составляет 150 грамм. Очевидно, что в 6 тоннах окрашенного в синий цвет стекла максимально находятся те же 150 грамм оксида кобальта, которые необходимы для обесцвечивания стекломассы. Исходя из этого значения, определяем, что 0,5 грамма (это одна трехсотая часть от 150 г) оксида кобальта находится в 20 киллограммах окрашенного в синий цвет стеклобоя (одна трехсотая часть от 6 тонн). Это означает, что при дозировании четырехкомпонентным дозатором 24 в транспортную линию шихты можно подавать 20 кг синего стеклобоя на одну тонну шихты для варки бесцветной стекломассы. При этом из состава шихты можно полностью исключить оксид кобальта (на время производства окрашенного стекла), заменяя его оксидом кобальта, находящимся в окрашенном стеклобое.

Необходимо отметить, что при прямом и обратном перекрашиваниях бесцветной стекломассы в канале питателя стеклоформующей машины 26 может возникать от 8 до 40 тонн окрашенного стеклобоя, имеющего переходную окраску со средней интенсивностью окрашивания в 2-6 раз меньше, чем при стабильной окраске. Поэтому в 1-ю секцию бункера 23 можно загружать стеклобой с максимальной окраской; во 2-ю секцию - с интенсивностью окраски в 6 раз меньше стабильной окраски; в 3-ю секцию - с интенсивностью в 4 раза меньше стабильной окраски; а в 4-ю секцию - с интенсивностью в 2 раза меньше стабильной окраски. Так как во 2-й, 3-й и 4-й секциях четырехсекционного промежуточного бункера 23 запаса окрашенного стеклобоя находится стеклобой с меньшей в 2-6 раз концентрацией красителя, то из этих секций можно дозировать порции окрашенного стеклобоя не 20 кг, а соответственно 40, 80 и 120 кг.

Аналогичным образом можно использовать и стеклобой, окрашенный в розовый цвет с помощью селена и - в сиреневый цвет с помощью комбинации селена и оксида кобальта, являющихся физическими обесцвечивателями стекломассы. Частично утилизируется и стеклобой, окрашенный в черный цвет химическими соединениями кобальта и никеля.

По окончании производственного цикла выпуска стеклотары из окрашенной в канале питателя бесцветной стекломассы первый распределитель 1 стеклобоя переключается и соединяет выход линии 30 инспекционного контроля с первым входом промежуточного конвейера 2 бесцветного стеклобоя. Также переключается поворотный лоток сброса 15 окрашенной горячей стекломассы, соединяя свой выход с первым входом гранулятора 3 бесцветной горячей стекломассы. Стеклоформующая машина 26 после выполнения этих операций может так же, как и машины 27, 28, 29, производить бесцветную стеклотару.

Таким образом, наличие в транспортно-технологической линии бесцветного возвратного стеклобоя оборудования для утилизации цветного стеклобоя позволяет использовать отходы стекла, окрашенного с помощью химических соединений селена и оксида кобальта, и загружать их в стекловаренную печь для варки бесцветного стекла. При этом в зависимости от концентрации этих элементов в окрашенном стеклобое изменяется величина дозируемой порции этого материала, а концентрация их в шихте уменьшается, причем в некоторых случаях она снижается до нуля. Все это позволяет существенно сократить издержки при перекрашивании стекломассы и понизить себестоимость шихты.

Источники информации

1. Майтланд Ф. Цветное стекло - это просто // Glass Russia, 2014. №6. С. 40-46.

2. Мозер X. Вторичное использование на стекольных заводах отходов стекла, образующихся на «холодном» и «горячем» конце // Стеклянная тара. 2002. №5. С. 6-7.

3. Ефременков В.В. Патент РФ на изобретение №2548416. Транспортно-технологическая линия возвратного стеклобоя в производстве стеклянной тары. Опубликовано 20.04.2015 г.

Изобретение относится к транспортно-технологической линии возвратного стеклобоя. Техническим результатом является повышение функциональных возможностей линии. Транспортно-технологическая линия возвратного стеклобоя в производстве стеклянной тары с окрашиванием стекломассы в канале питателя содержит промежуточный конвейер бесцветного стеклобоя с «холодного конца» и гранулятор бесцветной горячей стекломассы, выходы которых соединены с первым и вторым входами сборочного конвейера бесцветного стеклобоя, первый распределитель стеклобоя, вибрационный питатель разгрузки бесцветного стеклобоя, дробилку бесцветного стеклобоя, ковшовый элеватор. С первого выхода ковшового элеватора бесцветный дробленый стеклобой поступает в бункер запаса возвратного стеклобоя, оборудованный весовым дозатором бесцветного стеклобоя, разгружающим дозируемый материал на первый вход транспортной линии шихты. Со второго выхода второго распределителя излишки бесцветного стеклобоя с помощью конвейера сброса направляются в закром временного хранения бесцветного стеклобоя. Линия содержит гранулятор окрашенной горячей стекломассы. Его выход соединен с первым входом сборочного конвейера окрашенного стеклобоя, транспортирующего окрашенный стеклобой в накопительную воронку окрашенного стеклобоя, вибрационный питатель разгрузки окрашенного стеклобоя, установленный на выходе накопительной воронки окрашенного стеклобоя, дробилку окрашенного стеклобоя, соединенную своим входом с выходом вибрационного питателя разгрузки окрашенного стеклобоя. Ковшовый элеватор окрашенного стеклобоя подключен своим входом к выходу дробилки окрашенного стеклобоя. Поворотный вибрационный питатель своим входом соединен с выходом ковшового элеватора окрашенного стеклобоя, а выход имеет пять точек позиционирования, связанных с четырьмя загрузочными входами четырехсекционного промежуточного бункеров запаса окрашенного стеклобоя и патрубком подачи излишков окрашенного стеклобоя в закром временного хранения окрашенного стеклобоя. Четырехкомпонентный весовой дозатор окрашенного стеклобоя, четыре входа которого соединены с четырьмя выходами четырехсекционного промежуточного бункера запаса окрашенного стеклобоя, а выход связан со вторым входом транспортной линией шихты. Поворотный лоток сброса окрашенной горячей стекломассы с «горячего конца», выход которого в зависимости от цвета выпускаемой стеклянной тары на участке линии с окрашиванием стекломассы в канале питателя подключается либо к входу гранулятора окрашенной горячей стекломассы, либо к первому входу гранулятора бесцветной горячей стекломассы, на второй, третий и четвертый входы которого подается горячее бесцветное стекло с «горячего» конца участков без окрашивания бесцветной стекломассы. Первый выход первого распределителя стеклобоя соединен с первым входом промежуточного конвейера бесцветного стеклобоя, на второй, третий и четвертый входы которого подается бесцветный стеклобой с «холодного» конца участков без окрашивания бесцветной стекломассы в канале питателя. Второй выход первого распределителя стеклобоя подключен ко второму входу сборочного конвейера окрашенного стеклобоя. 1 ил.

Транспортно-технологическая линия возвратного стеклобоя в производстве стеклянной тары с окрашиванием стекломассы в канале питателя, содержащая промежуточный конвейер бесцветного стеклобоя с «холодного конца» и гранулятор бесцветной горячей стекломассы, выходы которых соединены с первым и вторым входами сборочного конвейера бесцветного стеклобоя, транспортирующего материал в накопительную воронку бесцветного стеклобоя, первый распределитель стеклобоя, вибрационный питатель разгрузки бесцветного стеклобоя, установленный на выходе накопительной воронки бесцветного стеклобоя, дробилку бесцветного стеклобоя, соединенную своим входом с выходом вибрационного питателя разгрузки бесцветного стеклобоя, ковшовый элеватор, транспортирующий дробленый бесцветный стеклобой из дробилки к входу второго распределителя стеклобоя, с первого выхода которого бесцветный дробленый стеклобой поступает в бункер запаса возвратного стеклобоя, оборудованный весовым дозатором бесцветного стеклобоя, разгружающим дозируемый материал на первый вход транспортной линии шихты, а со второго выхода второго распределителя излишки бесцветного стеклобоя с помощью конвейера сброса направляются в закром временного хранения бесцветного стеклобоя, отличающаяся тем, что дополнительно содержит гранулятор окрашенной горячей стекломассы, выход которого соединен с первым входом сборочного конвейера окрашенного стеклобоя, транспортирующего окрашенный стеклобой в накопительную воронку окрашенного стеклобоя, вибрационный питатель разгрузки окрашенного стеклобоя, установленный на выходе накопительной воронки окрашенного стеклобоя, дробилку окрашенного стеклобоя, соединенную своим входом с выходом вибрационного питателя разгрузки окрашенного стеклобоя, ковшовый элеватор окрашенного стеклобоя, подключенный своим входом к выходу дробилки окрашенного стеклобоя, поворотный вибрационный питатель, вход которого соединен с выходом ковшового элеватора окрашенного стеклобоя, а выход имеет пять точек позиционирования, связанных с четырьмя загрузочными входами четырехсекционного промежуточного бункеров запаса окрашенного стеклобоя и патрубком подачи излишков окрашенного стеклобоя в закром временного хранения окрашенного стеклобоя, а также четырехкомпонентный весовой дозатор окрашенного стеклобоя, четыре входа которого соединены с четырьмя выходами четырехсекционного промежуточного бункера запаса окрашенного стеклобоя, а выход связан со вторым входом транспортной линией шихты, и поворотный лоток сброса окрашенной горячей стекломассы с «горячего конца», выход которого в зависимости от цвета выпускаемой стеклянной тары на участке линии с окрашиванием стекломассы в канале питателя подключается либо к входу гранулятора окрашенной горячей стекломассы, либо к первому входу гранулятора бесцветной горячей стекломассы, на второй, третий и четвертый входы которого подается горячее бесцветное стекло с «горячего» конца участков без окрашивания бесцветной стекломассы, при этом первый выход первого распределителя стеклобоя, поступающего с «холодного» конца участка с окрашиванием стекломассы в канале питателя, соединен с первым входом промежуточного конвейера бесцветного стеклобоя, на второй, третий и четвертый входы которого подается бесцветный стеклобой с «холодного» конца участков без окрашивания бесцветной стекломассы в канале питателя, а второй выход первого распределителя стеклобоя подключен ко второму входу сборочного конвейера окрашенного стеклобоя.

| ТРАНСПОРТНО-ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ВОЗВРАТНОГО СТЕКЛОБОЯ В ПРОИЗВОДСТВЕ СТЕКЛЯННОЙ ТАРЫ | 2014 |

|

RU2548416C1 |

| СПОСОБ ПРОИЗВОДСТВА СТЕКЛА | 2003 |

|

RU2255908C2 |

| Способ получения цветного стекла | 1980 |

|

SU941323A1 |

| Способ получения стекольной шихты для производства бесцветного стекла | 1978 |

|

SU772974A1 |

| Способ травления поверхности хрома или пленки хрома, нанесенной на стойкую подложку, например стекло, кварц и т.д. | 1948 |

|

SU122380A1 |

| US 3291585 A1, 13.12.1966. | |||

Авторы

Даты

2017-08-08—Публикация

2016-06-20—Подача