Изобретение относится к технологии гранулирования расплавленного стекла и может использоваться в производстве стеклянных изоляторов и других изделий из стекла. Техническим результатом изобретения является повышение эффективности термического измельчения капель расплавленного стекла, имеющих массу более одного килограмма.

Современные стеклотарные предприятия и заводы, на которых изготавливаются стеклянные изоляторы и сортовая посуда, в большинстве случаев являются безотходными производствами. Внутризаводские отходы стекла на этих предприятиях собираются на так называемых «горячих» и «холодных» концах технологических линий и после минимальной обработки, включающей гранулирование, дробление и магнитную сепарацию, возвращаются обратно в производственный процесс. На «горячих» концах данные отходы образуются тогда, когда некоторые капли расплавленной стекломассы во время ремонтных и профилактических работ или смены ассортимента направляются из канала питателя стекловаренной печи не в стеклоформующий автомат, а по трубам и поворотным лоткам сбрасываются в гранулятор, имеющий обычно форму цепного скребкового конвейера, погруженного в ванну с водой. От контакта с холодной водой в цепном скребковом грануляторе (реже используются барабанные и вибрационные аппараты) капли расплавленного стекла, масса которых может варьироваться от десятков и сотен граммов до нескольких килограммов, испытывают термический удар и рассыпаются на мелкие фрагменты, загружаемые впоследствии вместе с шихтой в стекловаренную печь. Однако во многих конструкциях аналогичных аппаратов диспергирование расплавленного стекла происходит неэффективно, что обусловлено либо малой длиной грануляторов, либо относительно большой массой сбрасываемых капель. Особенно это характерно для большинства грануляторов, применяемых в производстве стеклянных изоляторов или бутылок и банок емкостью от 1-го до 3-х литров. Выгружаемые из таких аппаратов не разрушенные от термического удара капли расплавленного стекла имеют лишь пузырчатую поверхность. При этом внутри их структуры наблюдается желто-красное свечение, характерное для температуры стекла 600-700°С. Очевидно, что дальнейшее транспортирование подобных горячих капель стекла может привести к прогоранию и выходу из строя резинотканевых лент ленточных конвейеров и элеваторов, а также к нарушению работы других механизмов линии рециклинга обратного стеклобоя.

Известен вибрационный гранулятор стеклобоя [1, 2], который содержит наполненный водой вибрационный лоток, снабженный двумя дебалансными электрическими вибраторами и состоящий из горизонтального корытообразного желоба и примыкающего к нему наклонного желоба. При этом транспортирующая поверхность наклонного участка гранулятора находится под углом 12-15° по отношению к его горизонтальной транспортирующей поверхности, а разгрузочный выход приподнят на 150-180 мм относительно уровня воды. Электрические вибраторы в подобном аппарате установлены таким образом, что угол их колебаний составляет примерно 20-30° по отношению к продольной оси гранулятора, а линия действия результирующей возмущающей силы направлена в сторону разгрузочного выхода и проходит через центр инерции всей колебательной системы. Преимуществом таких вибрационных грануляторов являются малые габариты (длина не превышает 5-6 м), возможность последовательной установки нескольких грануляторов в линию или под углом друг к другу, а также отсутствие в их конструкции движущихся механизмов в виде пластинчатых цепей со скребками. Однако малый объем горизонтального корытообразного желоба приводит к быстрому нагреву воды в процессе грануляции, эффективность которой снижается, и требует более частой подачи подпитывающей холодной жидкости. Кроме того, при определенных частотах вибрации отдельные укрупненные фрагменты стекла, находящиеся на наклонном разгрузочном желобе, двигаются в противоположную сторону и концентрируются в хвостовой части транспортирующего лотка вибрационного гранулятора. Все это ограничивает применение таких грануляторов в производстве стеклянных изоляторов.

Известен также гранулятор стекла [3], выполненный в виде электроприводного скребкового конвейера, погруженного в ванну с холодной водой. Скребковый конвейер в этом техническом решении содержит две ветви пластинчатой цепи с прикрепленными скребками. Пластинчатые цепи, двигающиеся по верхнему (верхние поддоны) и нижнему (нижние поддоны) уровню гранулятора, связаны со стороны выгрузки измельченного стекла с двумя тяговыми звездочками, установленными на валу электрического привода, а со стороны хвостовой секции они соединены с подпружиненными обводными звездочками. Наличие в грануляторе двух уровней перемещения гранулируемого горячего стекла позволяет увеличить время нахождения материала в водной среде и достичь более эффективного охлаждения и диспергирования стекломассы. Этому способствует и увеличенная длина гранулятора, которая в зависимости от требуемой производительности может варьироваться от 10-12 м до 24-30 м. Но и в этой конструкции есть определенные недостатки, связанные с перемещением капель стекломассы, имеющих массу от одного до семи килограммов. При этом тяжелые капли расплавленной стекломассы могут попадать в углы многосекционной ванны, что в производстве стеклянных изоляторов часто приводит к заклиниванию и перекосу цепей. А в случаях использования скребковых грануляторов, имеющих ограниченную длину (около 10 м), капли стекла повышенной массы не успевают развалиться на мелкие фрагменты и сохраняют внутри себя недопустимо высокую температуру при выгрузке на последующие транспортеры.

Наиболее близким к заявляемому техническому решению является гранулятор [4], дополнительно содержащий два встречно вращающихся валка, установленных между поворотным лотком сброса капли расплавленной стекломассы и верхним уровнем воды в ванне с погруженным в нее скребковым конвейером. Цилиндрические поверхности обоих валков выполнены гладкими, а сами валки, имеющие диаметр 480-490 мм, установлены с регулируемым зазором 20-25 мм и вращаются с одинаковой скоростью. После попадания капли расплавленной стекломассы в зазор между валками она сплющивается до толщины, равной этому зазору (при этом значительно увеличивается площадь поверхности капли), и во время дальнейшего контакта ее с холодной водой происходит более эффективное термическое измельчение стекла до частиц размером 8-10 мм. Недостатком подобной конструкции гранулятора, содержащего механизм сплющивания капель стекломассы повышенной массы, является то, что гладкая цилиндрическая поверхность валков не очень эффективно захватывает расплавленное стекло, которое после сплющивания также имеет гладкую поверхность и в худшей мере гранулируется. Кроме того, валки находятся над поверхностью воды, в которой с заглублением 30-50 мм движутся обратные ветви пластинчатых цепей со скребками, а это требует дополнительного и принудительного охлаждения валков, так как воды, сбрасываемой по лоткам вместе с горячими каплями стекла, недостаточно для охлаждения. Причем одинаковая скорость встречно вращающихся валков и отсутствие на их цилиндрических поверхностях ребер не способствует уверенному захвату стекломассы (особенно при смене ассортимента и изменении массы капли, а также температуры и вязкости гранулируемого стекла).

Решаемая задача - повышение эффективности гранулирования капель расплавленной стекломассы, имеющих массу от одного до семи килограммов.

Этот технический результат достигается тем, что гранулятор расплавленного стекла, состоит из скребкового конвейера, снабженного электроприводом и натяжной станцией, и погруженного в ванну с холодной водой, выполненной с возможностью термического измельчения стекла до гранул размером 3-8 мм, при этом скребки скребкового конвейера, выполненные с возможностью перемещения гранул стекла по дну ванны в зону выгрузки, прикреплены к двум параллельно расположенным тяговым пластинчатым цепям, выполненным с возможностью перемещения по направляющим, располагающимся внутри корпуса ванны, над которой с помощью опорной рамы установлены под выходом поворотного загрузочного лотка сброса капли расплавленного стекла два валка диаметром 480-490 мм, выполненные с возможностью встречного вращения. Причем на уровне осей вращения валков между их цилиндрическими поверхностями существует зазор 20-25 мм, а верхние кромки скребков в зоне прохождения обратных ветвей тяговых пластинчатых цепей под валками находятся в воде на глубине 60-70 мм от ее верхнего уровня в ванне, в которую нижние части валков, снабженных частотными регулируемыми электроприводами погружены в воду на 30-50 мм. При этом первый валок, обращенный в сторону натяжной станции скребкового конвейера, выполнен с возможностью вращения с угловой скоростью 16-20 оборотов в минуту и имеет на своей цилиндрической поверхности расположенные друг от друга на расстоянии 40-50 мм кольцевые ребра высотой 5-6 мм и шириной 5-8 мм, а второй валок, обращенный в сторону электрического привода скребкового конвейера, выполнен с возможностью вращения с угловой скоростью 20-24 оборотов в минуту и имеет на своей цилиндрической поверхности находящиеся на расстоянии 40-50 мм друг от друга прямолинейные продольные ребра высотой 8-10 мм и шириной 5-8 мм, расположенные перпендикулярно торцевым поверхностям валка.

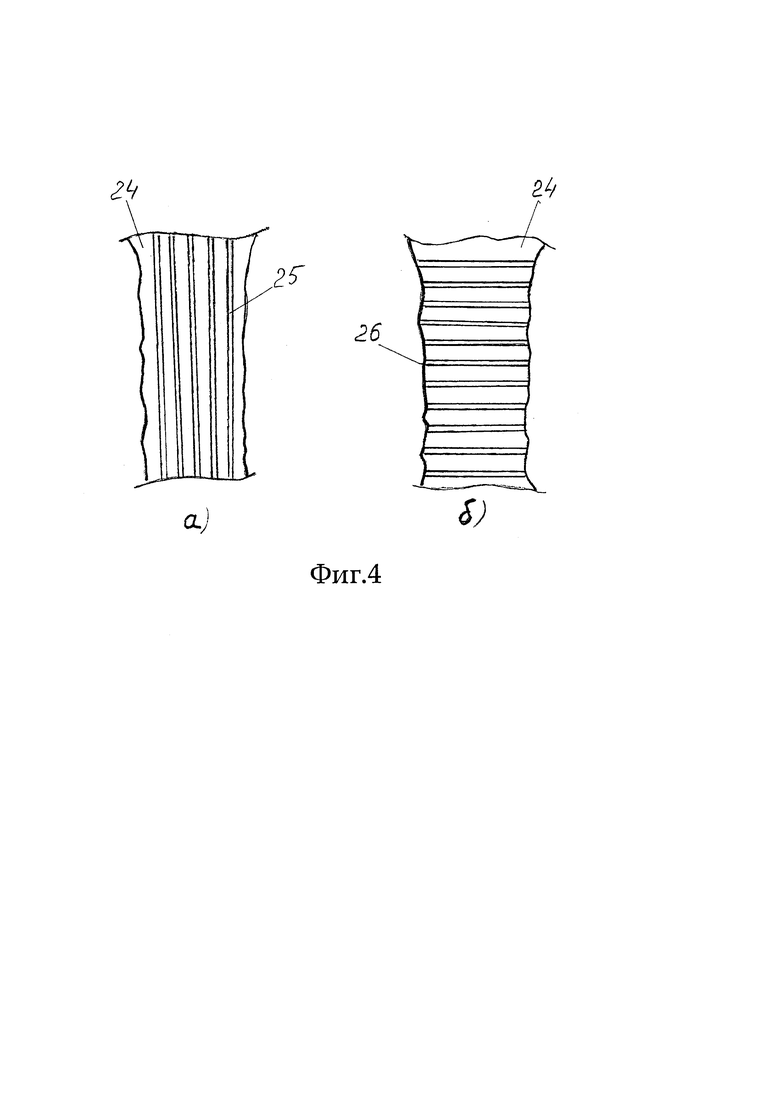

Отличием данного технического решения от известного уровня техники является то, что на цилиндрической поверхности первого вращающегося валка, обращенного в сторону натяжной станции тяговых цепей, имеются кольцевые ребра высотой 5-6 мм и шириной 5-8 мм, расположенные на расстоянии 40-50 мм друг от друга. А на цилиндрической поверхности второго вращающегося валка, обращенного в сторону электрического привода скребкового конвейера, имеются находящиеся на расстоянии 40-50 мм друг от друга прямолинейные продольные ребра высотой 8-10 мм и шириной 5-8 мм, расположенные перпендикулярно торцевым поверхностям валка. Наличие этих ребер позволяет при сплющивании капли расплавленной стекломассы получать рифленую с обеих сторон горячую полосу стекла, причем формируемые кольцевыми ребрами первого валка с шагом 40-50 мм продольные углубления в толще сплющенной полосы стекла с одной ее стороны получаются перпендикулярными поперечным углублениям, формируемым продольными ребрами второго валка с другой ее стороны также с шагом 40-50 мм. Подобная «вафельная» структура обеих поверхностей полосы стекла, получаемой после сплющивания капли стекломассы, способствует при контакте с холодной водой к более быстрому разрушению стекла на мелкие фрагменты, чем при термическом разрушении стеклянной полосы с гладкими поверхностями.

Другой отличительной особенностью данного технического решения является разная скорость вращения валков, которая в зависимости от массы капли стекла может изменяться с помощью частотного регулируемого электропривода. Повышенная скорость вращения (20-24 оборота в минуту) второго валка, обращенного в сторону электропривода скребкового конвейера, по отношению к скорости вращения (16-20 оборотов в минуту) первого валка, обращенного в сторону натяжной станции тяговых пластинчатых цепей скребкового конвейера, способствует формированию изгиба нижней части полосы стекла по направлению движения обратной ветви тяговой пластинчатой цепи, проходящей под валками. Это в сочетании с растягивающими усилиями, создаваемыми продольными ребрами к частям полосы стекла, разделенных поперечными углублениями, позволяет уже на начальном этапе грануляции отделять от сплющенной полосы стекла, длина которой при массе исходной капли около 5-7 кг может составлять 80-100 см, отдельные полоски шириной 40-50 мм. Далее эти полоски за счет формирования на общей полосе стекла продольных углублений с другой ее стороны сначала разделяются на квадратные или прямоугольные фрагменты, а потом в процессе дальнейшего транспортирования в холодной воде разрушаются на гранулы фракции 3-8 мм.

Еще одним отличием является то, что нижние части вращающихся валков погружены в воду на 30-50 мм, при этом верхние кромки скребков обратной ветви тяговой пластинчатой цепи заглублены от верхнего уровня воды в ванне на 60-70 мм. Такое решение позволяет избежать зацепления скребками вращающихся валков и дополнительно охлаждать их цилиндрические поверхности. Более эффективному охлаждению этих поверхностей способствует и наличие на них кольцевых и продольных ребер, выполняющих в определенной степени функцию радиаторов. Кроме того, зазор в 20-40 мм между нижними частями валков и верхними кромками скребков позволяет при соответствующем изгибе полосы стекла по направлению движения обратной ветви тяговой цепи предотвращать ее сворачивания, ухудшающего процесс грануляции.

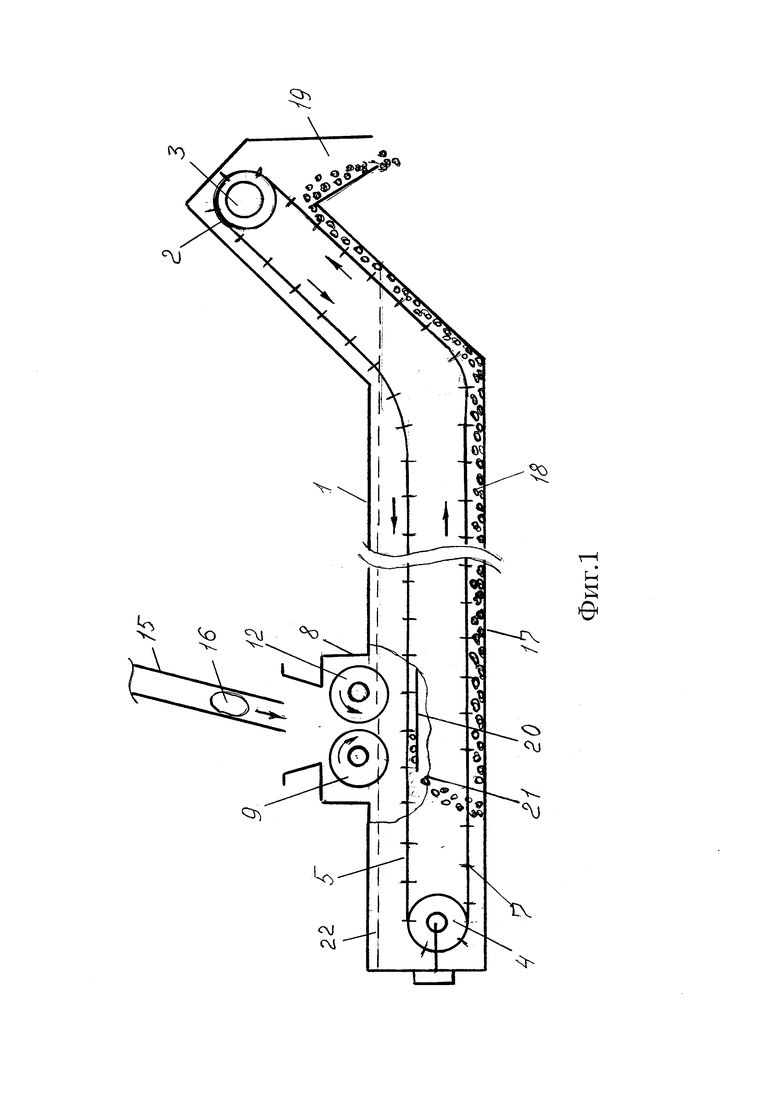

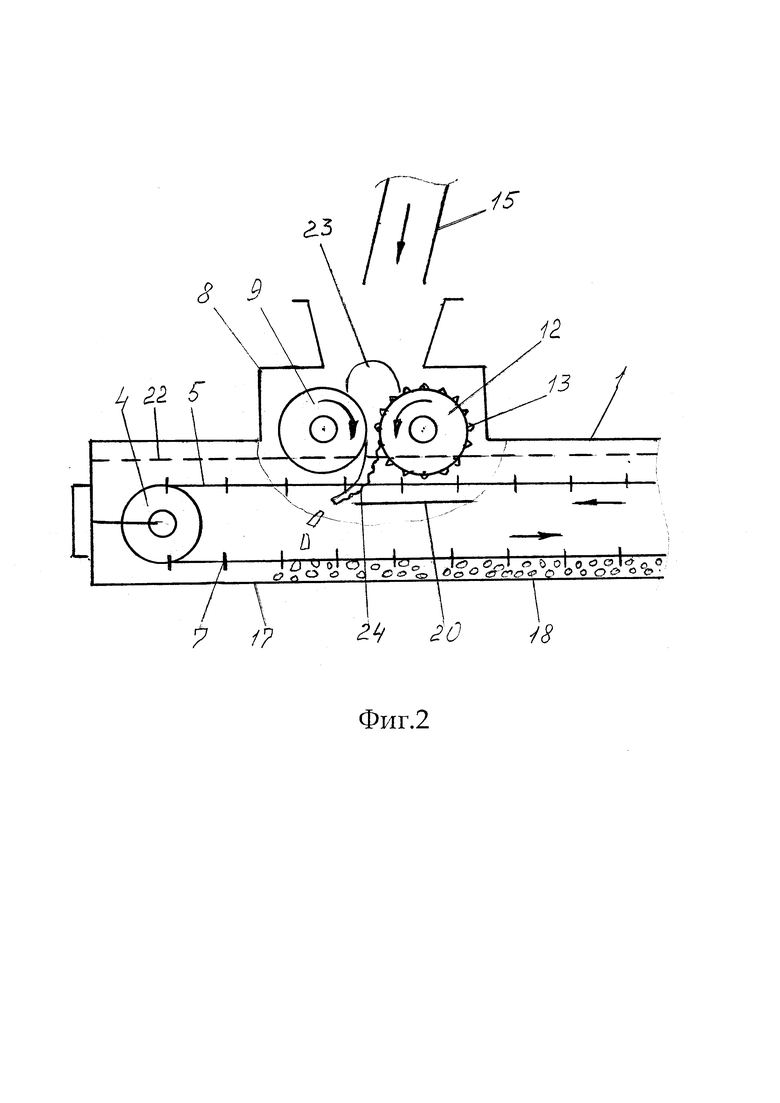

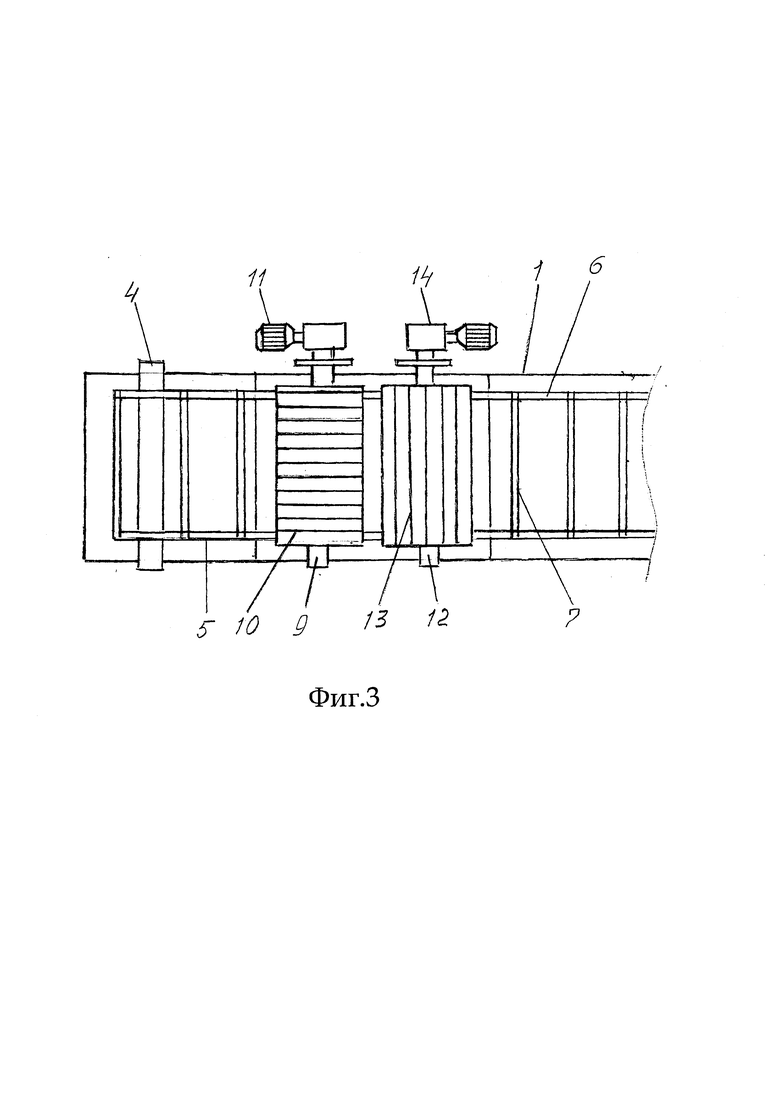

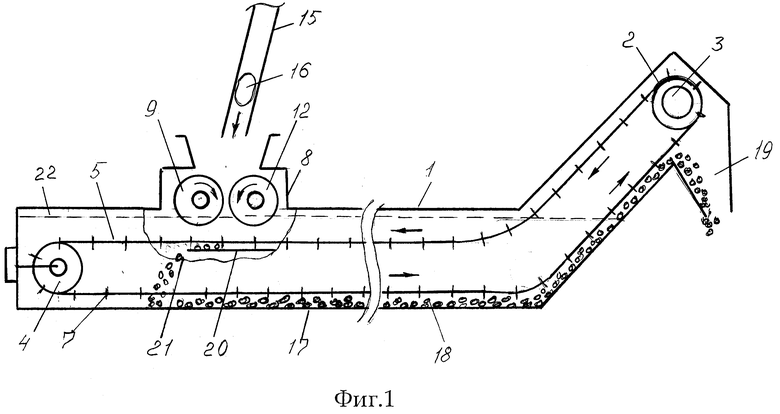

Принцип работы гранулятора расплавленной стекломассы поясняется чертежами, на Фиг. 1 которых изображен общий вид гранулятора, на Фиг. 2 показаны валки (вид сбоку), на Фиг. 3 показаны валки (вид сверху), на Фиг. 4 сплющенная полоса стекла после валков (а - со стороны валка с кольцевыми ребрами, б - со стороны валка с продольными ребрами).

Гранулятор расплавленной стекломассы (Фиг. 1, 2) содержит: погруженный в ванну 1 с холодной водой скребковый конвейер 2, снабженный электроприводом 3, и натяжной станцией 4 двух тяговых пластинчатых цепей 5, 6 с прикрепленными к ним скребками 7 (Фиг. 3); опорную раму 8 с первым валком 9, снабженным кольцевыми ребрами 10 и частотно регулируемым электроприводом 11, и со вторым валком 12, снабженным продольными ребрами 13 и частотно регулируемым приводом 14; поворотный загрузочный лоток 15 сброса капли 16 расплавленного стекла; нижние поддоны 17 перемещения термически измельченного стекла 18 к разгрузочному выходу гранулятора 19; верхние поддоны 20, по которым движутся обратные ветви тяговых пластинчатых цепей, перемещающих с помощью скребков гранулированное стекло в сторону натяжной станции до места 21 его сброса на нижние поддоны.

Верхние кромки скребков тяговой пластинчатой цепи, перемещающейся по верхним поддонам, заглублены относительно верхнего уровня 22 воды в ванне на глубину 60-70 мм. При попадании капли стекломассы 23 в пространство между встречно вращающимися валками она сплющивается до полосы стекла 24 (Фиг. 3, 4) толщиной 20-25 мм с продольными углублениями 25, формируемыми кольцевыми ребрами 10, с одной стороны (Фиг. 4а) и поперечными углублениями 26, формируемыми продольными ребрами 13, с другой стороны (Фиг. 46).

Гранулятор расплавленного стекла работает следующим образом. Во время ремонтных или профилактических работ, а также при смене ассортимента капли расплавленного стекла 16 временно направляются не в пресс или стеклоформующий автомат, а с помощью поворотного загрузочного лотка 15 сбрасываются в ванну 1 с холодной водой, в которую погружен скребковый конвейер 2. Данный конвейер, снабженный электроприводом 3 и натяжной станцией 4, содержит две перемещающиеся вдоль ванны тяговые пластинчатые цепи 5, 6 с прикрепленными к ним скребками 7. Верхние ветви тяговых пластинчатых цепей, двигаясь по направляющим (не показаны), перемещают гранулируемое стекло с помощью скребков 7 по верхним поддонам 20 в сторону натяжной станции 4 до места 21 его сбросана нижние поддоны 17. По этим поддонам нижние ветви тяговых пластинчатых цепей также с помощью скребков перемещают термически измельченное стекло 18 в противоположном направлении к разгрузочному выходу 19 гранулятора, с которого оно перегружается на ленточный конвейер (не показан) линии рециклинга, возвращающей стеклянный гранулят в стекловаренную печь. При этом наличие двух уровней перемещения гранулируемого стекла по верхним и нижним поддонам позволяет увеличить не только расстояние прохождения горячего стекла внутри ванны, но и время его нахождения в холодной воде, что, естественно, способствует и более эффективной термической грануляции. Подобная конструкция с верхними и нижними поддонами используется, если в производстве изделий из стекла имеется несколько стеклоформующих автоматов, один из которых может быть приближен к разгрузочному выходу гранулятора. В этом случае без верхних поддонов нельзя обойтись, так как путь перемещения стекла по нижним поддонам от точки сброса до его выгрузки короток и стекло не успевает измельчиться. Нельзя обойтись без верхних поддонов и при коротком грануляторе, имеющем длину ванны 10-12 м. Но существуют случаи, когда в зависимости от компоновочных технологических решений используется короткий гранулятор, а точка сброса расплавленной стекломассы приближена к его натяжной станции. В данной ситуации гранулируемое стекло движется только по нижним поддонам (общая длина их может составлять всего 8-10 м) или сначала по короткому участку верхних поддонов и при большой массе сбрасываемой капли не полностью разрушается до мелких гранул. Поэтому необходимо дополнительное механическое сплющивание капли расплавленной стекломассы до попадания ее в ванну с холодной водой.

Сплющивание капли стекломассы, чаще всего имеющей шарообразную форму, приводит к существенному увеличению площади ее поверхности и, естественно, к повышению коэффициента теплопередачи от горячего стекла к холодной воде и интенсификации процесса термической грануляции.

Для иллюстрации этого рассмотрим геометрические параметры капли горячего расплавленного стекла массой 7 кг. При удельной плотности стекла, равной 2,3 г/см3, объем этой капли равен 3040 см3. Радиус такой шарообразной формы равен 9 см, а диаметр равен 18 см. Площадь поверхности стеклянной капли с диаметром 18 см = 1017 см2. Если данную каплю сплющить с помощью встречно вращающихся валков, то она превратится в полосу шириной около 18 см, толщиной 20-25 мм (величина зазора между валками) и длиной 67-85 см. При таких геометрических параметрах полосы стекла, имеющей ту же массу 7 кг, ее площадь поверхности равна примерно 2800-3400 см2; что в 2,75-3,3 раза больше площади поверхности шарообразной капли. А наличие на сплющенной полосе стекла продольных и поперечных углублений, сформированных кольцевыми и продольными ребрами на первом и втором валках еще более увеличивает эту площадь.

Сплющивание капли 23 расплавленного стекла (Фиг. 2) осуществляется с помощью установленных на опорную раму 8 встречно вращающихся валков 9, 12, затягивающих стекло в пространство между валками, в зазоре между которыми формируется полоса шириной 13-18 см (ширина зависит от диаметра и массы капли). Нижние части валков погружены в воду на глубину 30-50 мм ниже верхнего уровня 22 холодной воды в ванне, что обеспечивает их охлаждение при вращении. Валок 9 снабжен кольцевыми ребрами 10 (Фиг. 3), которые во время сплющивания капли расплавленного стекла формируют в полосе 24 продольные бороздки (углубления) 25 шириной 5-8 мм и глубиной 5-6 мм (Фиг. 4а). А валок 12 снабжен продольными ребрами 13 (Фиг. 3), которые во время сплющивания капли расплавленного стекла формируют с другой стороны полосы поперечные бороздки 26 шириной 5-8 см и глубиной 8-10 мм (Фиг. 4б).

Наличие у валков 9, 12 частотно регулируемых приводов 11, 14 позволяет регулировать их скорость вращения (16-20 оборотов в минуту у первого валка и 20-24 оборота в минуту у второго валка), которая подбирается опытным путем и зависит от массы капли, а также от температуры и вязкости расплавленного стекла. Например, при скорости вращения 20 оборотов в минуту (один оборот 3 секунды) любая точка на цилиндрической поверхности первого валка проходит за 3 секунды путь равный длине ее окружности равной 3,14×48 см=150,7 см (48 см - диаметр валков). При длине расплющенной полосы равной 85 см вся капля при учете захвата продольными ребрами второго валка ее поверхности должна пройти между валками за меньшее время, равное 3 с:(150,7:85) = 1,77 секунд, и соответствующее 0,56 оборота. Практически же с учетом вязкости расплавленного стекла формирование из шарообразной формы капли расплющенной полосы стекла происходит за 1-1,5 оборота валков или за 3-4,5 с. Учитывая при этом то, что при средней производительности стекловаренной печи для выпуска стеклянных изоляторов мощностью 45 т в сутки и массе капли равной 7 кг время между падениями смежных капель составляет около 11 секунд, за этот промежуток успевает расплющиться капля и за оставшиеся 7,5-8 с до падения очередной капли валок осуществляет около двух с половиной оборотов без стекла, а это позволяет ему охладиться.

При скорости вращения первого валка 16 оборотов в минуту (один оборот за 3,75 секунды) любая точка на цилиндрической поверхности первого валка проходит за 3,75 секунды путь равный длине ее окружности равной 3,14×48 см=150,7 см (48 см-диаметр валков). При длине расплющенной полосы равной 85 см вся капля со стороны кольцевых ребер должна пройти между валками за меньшее время, равное 3,75 с:(150,7:85)=2,1 секунды, и также соответствующее 0,56 оборота. Практически же с учетом вязкости расплавленного стекла формирование из шарообразной формы капли расплющенной полосы стекла происходит за 1,2-1,7 оборота валков или за 4,5-6,4 с.

То есть, сторона расплющенной полосы с продольными бороздками движется медленнее стороны с поперечными бороздками. Поэтому после формирования толщины полосы в зазоре между валками происходит загиб полосы стекла в сторону натяжной станции 4 скребкового конвейера. Этому загибу способствует и направление движения скребков 7, закрепленных на верхних ветвях пластинчатых цепей 5, 6. А так как нижняя поверхность загнутой полосы имеет поперечные бороздки, параллельные скребкам, при движении скребков по верхним поддонам в сторону натяжной станции происходит захват полосы стекла и частичный отрыв от нее отдельных фрагментов, которые более эффективно гранулируются.

В некоторых случаях, когда капля расплавленного стекла имеет меньшую (чем 7 кг) массу и более высокую температуру, скорость вращения первого и второго валков может быть одинаковой.

Таким образом, при формировании продольных и поперечных бороздок (углублений) на обеих полосах стекла во время сплющивания расплавленной капли стекломассы процесс ее диспергирования происходит более эффективно. А регулирование скорости валков, осуществляющих сплющивание, позволяет подбирать оптимальные режимы процесса гранулирования при разной массе капель и разной вязкости расплавленной стекломассы.

Источники информации, на которые следует обратить внимание при экспертизе:

1. В.В. Ефременков. Патент РФ на изобретение №2682815. Вибрационный гранулятор стекломассы. Опубл. 21.03.2019. Бюл. №9.

2. В.В. Ефременков, В.А. Медведев. Технологические аспекты использования вибрационных грануляторов стекломассы в производстве стеклянной тары. Glass Russia. 2018. №3. С. 56-60.

3. В.М. Высоцкий. Патент РФ на полезную модель №122589. Гранулятор. Опубл. 10.12.2012.. Бюл. №34.

4. В.В. Ефременков. Технологические аспекты использования грануляторов стекломассы в производстве различных изделий из стекла. Стекло и керамика. 2021. №2. С. 50-56.

Изобретение относится к технологии гранулирования расплавленного стекла в производстве стеклянных изоляторов и других изделий из стекла. Гранулятор расплавленного стекла состоит из скребкового конвейера, погруженного в ванну с холодной водой, выполненной с возможностью термического измельчения стекла до гранул размером 3-8 мм, и снабженного электроприводом и натяжной станцией. При этом скребки скребкового конвейера, выполненные с возможностью перемещения гранул стекла по дну ванны в зону выгрузки, прикреплены к двум параллельно расположенным тяговым пластинчатым цепям, выполненным с возможностью передвижения по направляющим, располагающимся внутри корпуса ванны. При этом верхние кромки скребков обратных ветвей тяговых пластинчатых цепей находятся на глубине 60-70 мм от верхнего уровня воды в ванне. Над ванной с помощью опорной рамы расположены два встречно вращающихся валка диаметром 480-490 мм, установленные с зазором 20-25 мм и снабженные частотно регулируемыми электроприводами. Первый валок, обращенный в сторону натяжной станции, имеет скорость вращения 16-20 оборотов в минуту, а второй валок, обращенный в сторону электропривода скребкового конвейера, имеет скорость вращения 20-24 оборота в минуту. Первый валок имеет на своей цилиндрической поверхности расположенные друг от друга на расстоянии 40-50 мм кольцевые ребра высотой 5-6 мм и шириной 5-8 мм, а второй валок имеет на своей цилиндрической поверхности находящиеся на расстоянии 40-50 мм друг от друга прямолинейные продольные ребра высотой 8-10 мм и шириной 5-8 мм, расположенные перпендикулярно торцевым поверхностям валка. Нижние части вращающихся валков погружены в воду на 30-50 мм, что обеспечивает их охлаждение. Техническим результатом является повышение эффективности гранулирования капель расплавленной стекломассы, имеющих массу от одного до семи килограммов. 4 ил.

Гранулятор расплавленного стекла, состоящий из скребкового конвейера, снабженного электроприводом и натяжной станцией и погруженного в ванну с холодной водой, выполненной с возможностью термического измельчения стекла до гранул размером 3-8 мм, при этом скребки скребкового конвейера, выполненные с возможностью перемещения гранул стекла по дну ванны в зону выгрузки, прикреплены к двум параллельно расположенным тяговым пластинчатым цепям, выполненным с возможностью передвижения по направляющим, располагающимся внутри корпуса ванны, над которой с помощью опорной рамы установлены под выходом поворотного загрузочного лотка сброса капли расплавленного стекла два валка диаметром 480-490 мм, выполненные с возможностью встречного вращения, причем на уровне осей вращения валков между их цилиндрическими поверхностями существует зазор 20-25 мм, отличающийся тем, что верхние кромки скребков в зоне прохождения обратных ветвей тяговых пластинчатых цепей под валками находятся в воде на глубине 60-70 мм от ее верхнего уровня в ванне, в которую нижние части валков, снабженных частотными регулируемыми электроприводами, погружены в воду на 30-50 мм, при этом первый валок, обращенный в сторону натяжной станции скребкового конвейера, выполнен с возможностью вращения с угловой скоростью 16-20 оборотов в минуту и имеет на своей цилиндрической поверхности расположенные друг от друга на расстоянии 40-50 мм кольцевые ребра высотой 5-6 мм и шириной 5-8 мм, а второй валок, обращенный в сторону электропривода скребкового конвейера, выполнен с возможностью вращения с угловой скоростью 20-24 мм оборота в минуту и имеет на своей цилиндрической поверхности находящиеся на расстоянии 40-50 мм друг от друга прямолинейные продольные ребра высотой 8-10 мм и шириной 5-8 мм, расположенные перпендикулярно торцевым поверхностям валка.

| ЕФРЕМЕНКОВ В.В | |||

| и др | |||

| Технологические аспекты использования грануляторов стекломассы в производстве различных изделий из стекла | |||

| Стекло и керамика | |||

| Способ регенерирования сульфо-кислот, употребленных при гидролизе жиров | 1924 |

|

SU2021A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| ГРАНУЛЯТОР СТЕКЛОМАССЫ | 2006 |

|

RU2340567C2 |

| СПОСОБ ГРАНУЛИРОВАНИЯ СТЕКЛА В ПРОИЗВОДСТВЕ СТЕКЛЯННОЙ ТАРЫ | 2020 |

|

RU2746632C1 |

| ВИБРАЦИОННЫЙ ГРАНУЛЯТОР СТЕКЛОМАССЫ | 2018 |

|

RU2682815C1 |

| Устройство для приготовления многокомпонентной шихты | 1958 |

|

SU122589A1 |

| US 5758832 A, 02.06.1998 | |||

| БАРРЕТО Р | |||

| Оборудование для переработки | |||

Авторы

Даты

2025-03-24—Публикация

2024-07-15—Подача