Изобретение относится к технологии получения мембран из полимерных материалов, а именно из полисульфона, для их использования для фильтрации водных сред.

Полимерные мембраны получили широчайшее распространение в промышленности и для их получения разработан ряд методов. Основное преимущество полимерных мембран - это высокая технологичность и большие возможности по управлению свойствами и структурой мембраны путем небольших химических и технологических вариаций процесса изготовления.

Для широкого использования мембранных методов разрабатываются технологии изготовления мембран, которые удовлетворяют ряд требований, предъявляемых в конкретных случаях: высокой разделяющей способности при высокой проницаемости, а также высокой прочности и стабильности характеристик в процессе эксплуатации и др. Разделяющая способность мембран, их производительность и стабильность характеристик зависят не только от химической природы полимера, но и от тонкостей технологии их получения. Для получения мембран могут быть использованы все виды полимерных материалов. Основным принципом создания этих материалов является получение требуемой структуры мембраны, соответствующей данному процессу разделения. В зависимости от назначения мембраны в ней формируется или не формируется система пор.

Большинство мембран, производимых в промышленности, получают по мокрому способу формования. Формовочный раствор отливается на соответствующую подложку или продавливается через фильеру и погружается в коагуляционную ванну, содержащую осадитель. Осаждение полимера происходит благодаря обмену растворителя и осадителя.

Мокрый способ обеспечивает, как правило, более высокую производительность процесса формования пленки. Это позволяет существенно упростить технологию получения мембран, а также добиться более высокой воспроизводимости результатов вследствие зависимости характеристик мембран от небольшого количества легко поддающихся контролю параметров. При мокром способе иногда вводится стадия предформования - частичного испарения растворителя на воздухе или паровой фазе (сухо-мокрый способ) [Дубяга В.П., Перепечкин Л.П., Каталевский Е.Е. Полимерные мембраны. - М.: Химия, 1981.].

В результате частичного испарения растворителя концентрация полимера на поверхности пленки раствора возрастает. После погружения пленки в коагуляционную ванну формируется анизотропная мембрана. Таким методом получают обратноосмотические мембраны, а при использовании высококипящих растворителей стадию предформования проводят при повышенных температурах. Если растворитель способен смешиваться с водой, а предформование проводят с участием паровой фазы, то уже на этой стадии будет начинаться осаждение полимера в верхних слоях пленки.

Известен способ получения асимметричного микропористого полого волокна сухо-мокрым формованием раствора смеси полисульфона с поливинилпирролидоном в апротонном растворителе через наружную кольцевую насадку фильеры с одновременным пропусканием осаждающего раствора через ее внутреннюю трубку сначала в газовую среду, а затем в закалочную ванну, отводом сформованного волокна и намоткой. В качестве осаждающего раствора применяется 60-85 % водный раствор изопропилового спирта. (RU 2086296, B01D 71/68, 10.08.1997).

Также известен способ формования асимметричных газоразделительных и первапорационных мембран в виде полых волокон, включающий пропускание фильтрованного раствора полисульфона или полиэфирсульфона в диметилацетамиде или N-метилпирролидоне вниз через фильеру, осаждение его в мягком осадителе с получением волокна, удаление мягкого осадителя, осаждение волокна в жестком осадителе и отмывку, при этом мягкий осадитель размещают в фильере, осаждение раствора в мягком осадителе производят при их одновременном вытекании из фильеры, регулируя время пребывания полученного волокна в мягком осадителе изменением расстояния между фильерой и поверхностью жидкости жесткого осадителя, а удаление мягкого осадителя осуществляют созданием встречного по отношению к движению волокна турбулентного потока жесткого осадителя. (RU 2140812, B01D 71/68, 10.11.1999)

Известна половолоконная анизотропная мембрана с регулируемыми размерами пор от 5 нм до 1 мкм для очистки, разделения и концентрирования жидких сред, характеризующаяся тем, что материал половолоконной мембраны выбран из полисульфонов, при этом половолоконная мембрана получена путем пропускания формовочного раствора, содержащего от 10 до 60% мас. полимера, от 10 до 90% мас. растворителя, от 0 до 80% мас. нерастворителя, от 0 до 50% мас. целевых добавок в расчете на общую массу формовочного раствора, через фильеру с одновременной подачей во внутреннюю полость мембраны внутреннего коагулянта для придания формы полому волокну, а на внешнюю поверхность внешнего коагулянта, затем мембрану пропускают через воздушный зазор высотой от 0 до 1000 мм, затем через ванну с коагулянтом и отмывочную ванну, после чего мембрану наматывают на приемное колесо, вращающееся с линейной скоростью приема волокна от 0,1 до 60 м/мин, затем высушивают и получают анизотропную половолоконную мембрану с внешним диаметром от 90 до 3000 мкм, внутренним диаметром канала от 30 до 1800 мкм, толщиной стенки от 30 до 600 мкм, объемной пористостью от 30 до 80%, при этом поры полученной мембраны в нерабочем состоянии имеют щелевидную форму. (RU 2676991, B01D 71/68, B01D 69/08, 14.01.2019)

Для всех этих способов получения мембран характерна необходимость использования осадителя или коагулянта для придания формы и образования пор.

Также известен способ получение мембран растворением (выщелачиванием) наполнителя. Смешение твердых порообразователей с раствором или расплавом полимера, последующая экструзия и затвердевание полученной массы в форме тонкой пленки и избирательное выщелачивание порообразователей растворителем, не растворяющем матрицу мембраны, являются основными стадиями процесса выщелачивания для получения пористых мембран.

Для получения беспримесных мембран при выщелачивании следует вводить в расплав тонкодисперсные наполнители, например, коллоидный оксид кремния и гранулы соли. Наполнитель считается инертным, если число взаимодействий между частицами наполнителя и матрицей полимера минимально. Пористость мембран, полученных способом выщелачивания, обычно низка (менее 40%).

Наиболее перспективным процессом выщелачивания является тот, при котором порообразователями являются низкомолекулярные поверхностно-активные вещества (ПАВ) (предпочтительно ионных типов), образующие высокомолекулярные, статистически диспергированные мицеллы в жидком состоянии и сохраняющие эту структуру в твердой матрице полимера. После выщелачивания набухшей твердой матрицы поры занимают объем, в котором первоначально располагались мицеллы ПАВ. Обычно количество ПАВ колеблется от 10 до 200% от массы полимера для мембраны. Пористость с увеличением концентрации ПАВ возрастает. Полимеры для мембран не должны быть текучи при комнатной температуре или температуре экстракции мицелл. Наиболее часто в качестве жидких носителей используют воду, низшие спирты и толуол. После затвердевания пленки набухают в жидкости, которая способствует разрыву мицелл на индивидуальные молекулы ПАВ, что облегчает процесс экстрагирования.

Процессы выщелачивания с участием ПАВ были использованы для ряда растворов, содержащих целлюлозу и метоксиметилированный найлон-6,6 и для полиакриловой, поливинилацетатной и полиэтилен-парафиновой решеток. В последнем случае лаурохлорид пиридина использовали в качестве мицеллы ПАВ, что дало возможность получить микропористую полиэтиленовую мембрану. [https://me-system.ru/membrany/tehnologiya-izgotovleniya-membran/metody-polucheniya-polimernyh-membran/].

Однако и такой способ получения мембраны характерен низким порообразованием, отсутствием возможности калибровки пор и данная методика подходит для изготовления только трековых мембран.

Технической проблемой, на решение которой направлено изобретение, является разработка способа получения мембраны из полисульфона с заданным диаметром пор.

Техническим результатом изобретения является расширение ассортимента мембран из полисульфона с заданными характеристиками и упрощение процесса формования за счет исключения переналадки оборудования.

Техническая проблема решается и технический результат достигается за счет того, что способ получения мембраны из полисульфона для фильтрации водных сред включает растворение полимера полисульфона в растворителе N-метилпирролидона при температуре от 45°С до 60°С и постоянном перемешивании с массовым соотношением полимер : растворитель 1:5, последующее охлаждение полученного раствора до 20°С и его дегазирование вакуумированием в режиме от 20 до 5,3 кПа вакуума в течение 30-60 минут. После чего в раствор вводят наночастицы с фракцией 100 нм из измельченных спрессованных гранул микроцеллюлозы, состоящих из волокон длиной от 10 до 30 мкм с диаметром от 2 до 5 мкм, в массовом соотношении раствор полимера : микроцеллюлоза 25 : 1. Затем смесь полимерного раствора с микроцеллюлозой формуют сухим способом с получением матрицы которую затем дегазируют вакуумированием в режиме от 20 до 5,3 кПа вакуума и сушат при температуре 120°С в течение 3 часов. Для получения готовой мембраны матрицу обрабатывают 40-60% раствором серной кислоты в течение от 30 мин до 180 мин, промывают в воде и сушат при температуре 120°С 60 мин.

Полимер полисульфон перед его растворением в растворителе N-метилпирролидона предварительно высушивают сухим воздухом при температуре 130°C на протяжении 3-х часов с дальнейшим охлаждением и выдержкой в атмосфере вакуума.

Способ получения мембраны условно можно разделить на несколько этапов: получение полимерного раствора, смешение его с наполнителем, формование полимерной матрицы с наполнителем, удаление растворителя, удаление наполнителя.

Для предотвращения агломерации полисульфона при смешивании полимера растворитель N-метилпирролидон добавляют при постоянном перемешивании, а для ускорения процесса растворения раствор нагревают до 60°С. При этом, если температура раствора будет ниже 60°С, то процесс растворения значительно замедляется и появляется возможность образования вкраплений нерастворенного полисульфона, влияющих на характеристики мембраны.

Массовое соотношение полимер : растворитель 1:5 выбрано для соблюдения оптимальной вязкости смеси, при этом слишком низкая вязкость смеси способствует неравномерному покрытию микроцеллюлозы, «растеканию» смеси полимер : растворитель и вследствие этого неравномерной толщине образующегося слоя полимера полисульфона. С другой стороны, слишком высокая вязкость смеси может привести к образованию более плотного слоя полимера полисульфона, а также к недостаточному проникновению полимерного раствора полисульфона в слой микроцеллюлозы, что также скажется на возможности регулирования характеристик мембраны

Охлаждение полученного полимерного раствора до комнатной температуры необходимо для того, чтобы он обрел вязкость необходимую для придания формы.

Дегазирование полученного раствора полимера вакуумированием в режиме от 20 до 5,3 кПа вакуума в течение 30-60 минут необходимо для того, чтобы раствор имел однородную структуру и оставшийся в нем газ не влиял на процесс порообразования. При вакуумировании менее 30 минут при дегазаци раствора в нем останутся следы газа, а превышение вакуумирования более 60 минут не целесообразно,

Для наполнителя применяют микроцеллюлозу с фракцией 100 нм. Применение фракции большего или меньшего размера приводит к тому, что будет изменяться размер пор.

Микроцеллюлоза представляет собой гранулы, состоящие из волокон длиной 10÷30 мкм с диаметром 2÷5 мкм. Применение гранул с другой конфигурацией длин и диаметров волокон приводит к тому, что меняется структура полого волокна, и мембрана не будет отвечать характеристикам, необходимым для отделение загрязнителей свыше 90%.

Добавление измельченной микроцеллюлозы к раствору полимера в растворителе в массовом соотношении 1:25 обусловлено тем, что это наиболее оптимальное соотношение, при котором отделение загрязнителей будет составлять свыше 90%.

Выбор способа формования обусловлен тем, что при мокром формовании раствор полностью обволакивает наночастицы микроцеллюлозы и не дает доступа к ним кислоте.

Сушку проводят при температуре 120°С, так как при более низкой температуре волокно мембраны будет слипаться, а при увеличении температуры сушки происходит растрескивание полисульфона, что делает мембрану слишком хрупкой.

Время сушки выбрано исходя из того, что при увеличении времени сушки более 3 часов происходит растрескивание полисульфона, что делает мембрану слишком хрупкой.

При уменьшении времени сушки происходит слипание волокна мембраны.

Использование серной кислоты с концентрацией 40-60% обусловлено тем, что такая концентрация кислоты полностью вытравливает наночастицы микроцеллюлозы, при этом не повреждает матрицу полимера.

При использовании серной кислоты с концентрацией меньше 40 % происходит не полное вытравливание наночастиц микроцеллюлозы. При концентрации серной кислоты выше 60 % кислота разъедает полисульфон

Время обработки серной кислотой меньше 30 минут не обеспечивает полного вытравливания наночастиц микроцеллюлозы, что не позволит соблюсти заданные характеристики мембраны, а превышение времени более 180 минут не целесообразно.

Изобретение иллюстрируется следующими графическими материалами.

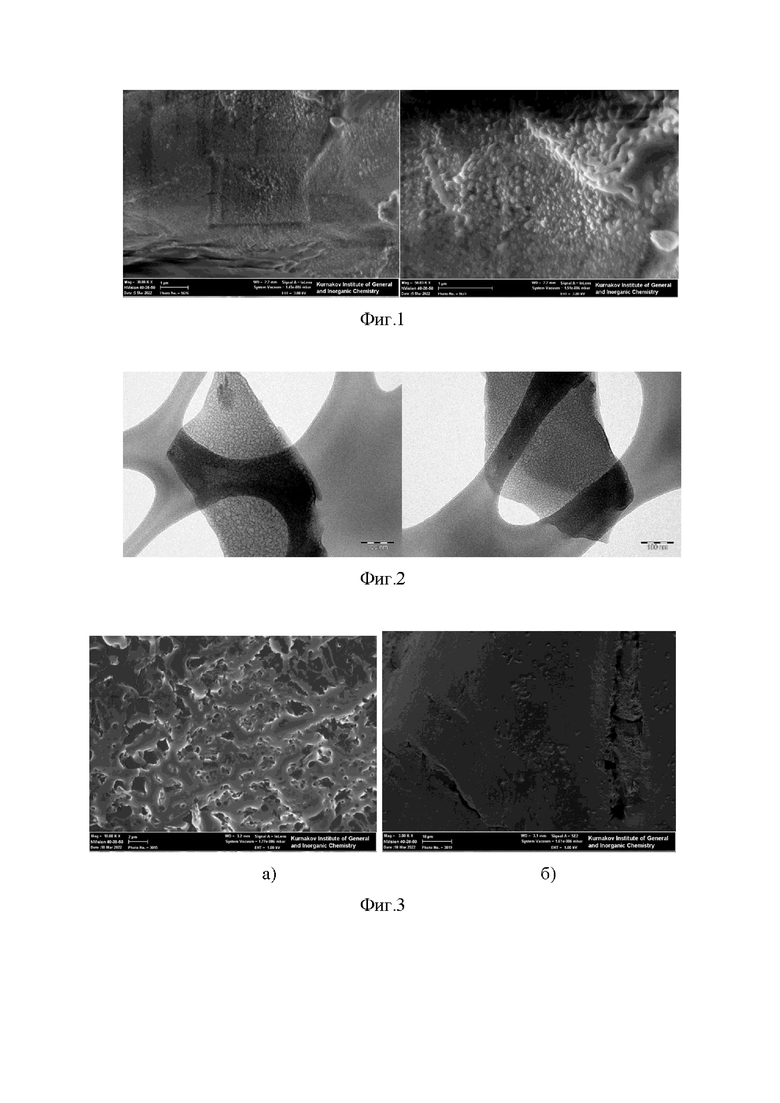

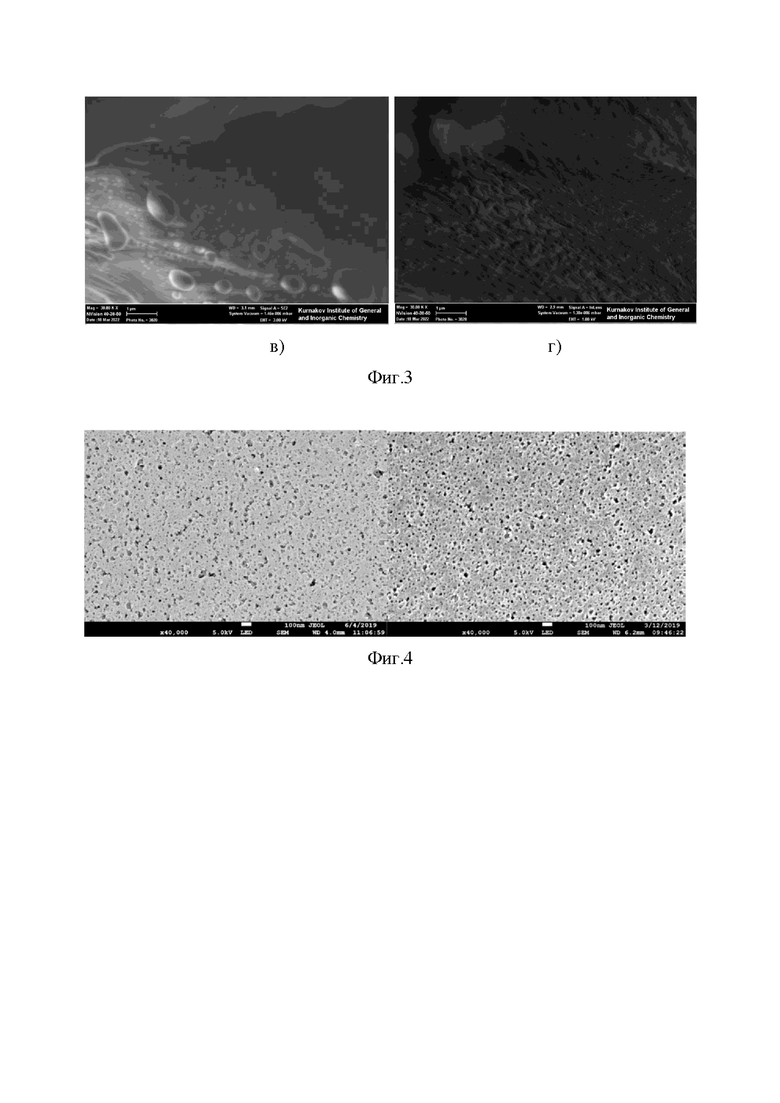

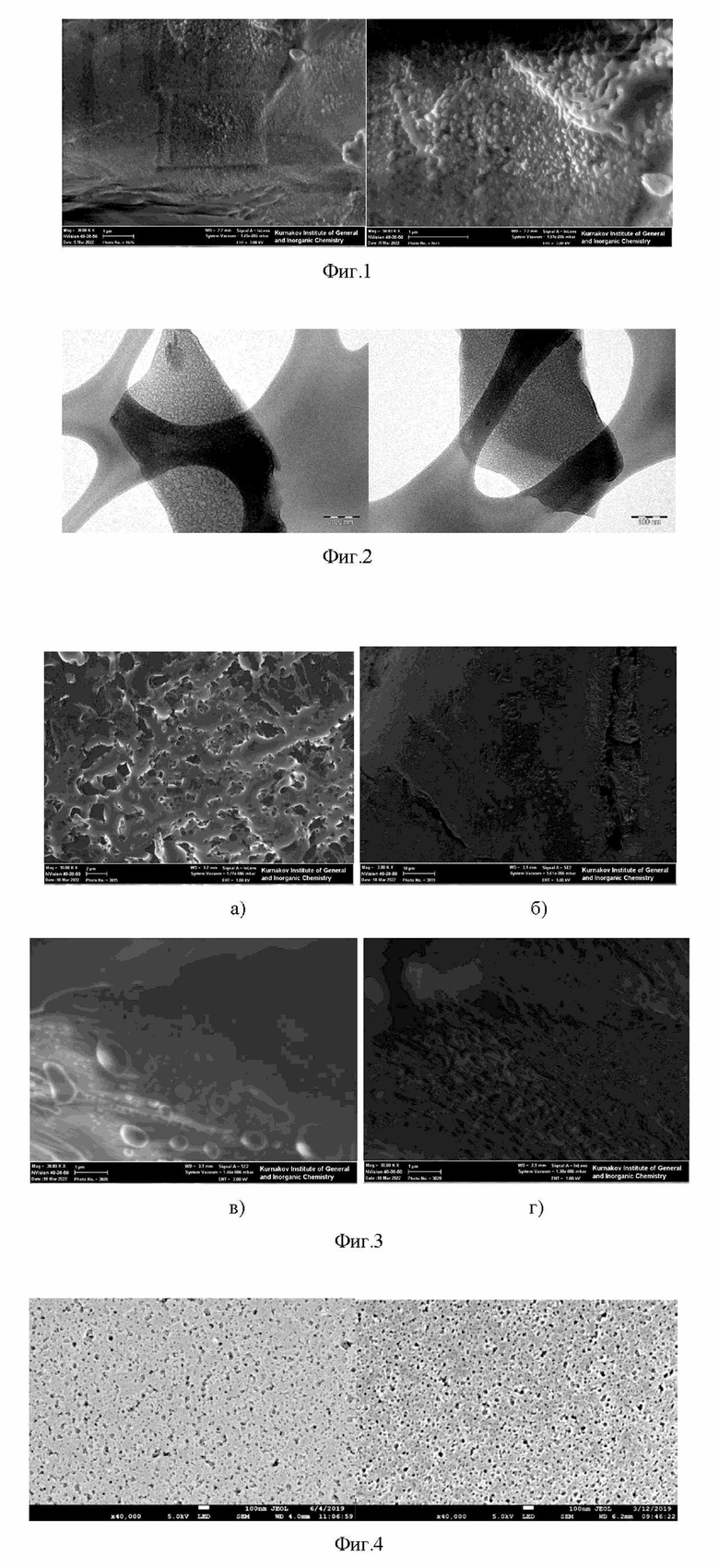

На фиг. 1 представлены микрофотографии, полученные методом SEM, мембраны, полученной обработкой 40 % раствором серной кислоты; на фиг. 2 представлены микрофотографии этих же образцов, полученных методом ТЕМ; на фиг. 3 (а) с ярко выраженной пористой структурой, б), в), г) представлены микрофотографии, полученные методом SEM, различных образцов мембран, полученных обработкой 60 % раствором серной кислоты; на фиг. 4 представлены микрофотографии, полученные методом SEM, мембран, полученных сухим способом без добавления микроцеллюлозы. с ярко выраженной пористой структурой.

Изобретение осуществляется следующим образом.

Для приготовления раствора полимера, полисульфон из-за его свойства впитывать влагу, предварительно высушивают в сушильном шкафу сухим воздухом при температуре 130°C на протяжении 3-х часов. После охлаждения его выдерживают в атмосфере вакуума. Затем к полисульфоновому полимеру при перемешивании начинают добавлять растворитель N-метилпирролидон в соотношении 1:5, постепенно поднимая температуру до 45-60°С до полного растворения полисульфона. Полученный раствор охлаждают до 20°С, дегазируют вакуумированием в режиме от 20 до 5,3 кПа вакуума в течение 30-60 минут.

Далее измельчают микроцеллюлозу с фракцией 100 нм из гранул микроцеллюлозы, состоящих из волокон длиной 10 ÷ 30 мкм с диаметром 2 ÷ 5 мкм.

Затем к охлажденному раствору полимера добавляют измельченную микроцеллюлозу, в массовом соотношении раствор полимера : микроцеллюлоза 25:1. Проводят формование смеси полимерного раствора с микроцеллюлозой сухим способом с получением матрицы, которую затем дегазируют вакуумированием в режиме от 20 до 5,3 кПа вакуума, сушат при температуре 120°С в течение 3 часов. Далее проводят обработку 40-60 % раствором серной кислоты в течение 30 мин - 180 мин, промывают водой, сушат при температуре 120°С не более 60 мин и получают готовую мембрану.

Для определения наличия пор применяют электронную микроскопию, позволяющую подробно разрешить структуру микрофильтрационных мембран: верхнюю и нижнюю поверхности, а также поперечное сечение. Кроме того, легко наблюдаются любые признаки асимметрии структуры. Микрофотографии такого типа позволяют оценить размер пор, распределение пор по размерам и поверхностную пористость, а также отчетливо визуализировать геометрию пор.

Для получения изображения поверхности объекта с высоким пространственным разрешением, полученные мембраны исследовали на электронном микроскопе Carl Zeiss NVision 40, оснащенном микрозондовым анализатором Oxford Instruments X-MAX и ФИП, являющимся универсальным автоэмиссионным растровым микроскопом высокого разрешения, использующим электронно-оптическую колонну GEMINI 3-го поколения.

Изобретение иллюстрируется следующими примерами.

Пример 1

Для матрицы использовали гранулированный полисульфон PSU S 6010(S6010) (BASF). Молекулярно-массовое распределение Ultrason® S составляет около 62 000 г/моль. В качестве растворителя использовали N-метилпирролидон (хч), выпускаемый АО «Экос 1» по ТУ 20.59.52-211-44493179-2016. Использовали микроцеллюлозу (МКЦ) ТД Промсинтез. Для растворения целлюлозы брали H2SO4 (хч), CAS:7664-93-9 торговой марки «Химмед».

Навеску предварительно высушенного полисульфона в количестве 20% масс. растворяли добавлением растворителя N-метилпирролидона в количестве 80% масс. при постоянном перемешивании при температуре 60°С. Далее охлаждали полученный раствор до 20°С, дегазировали раствор вакуумированием в режиме 80% вакуума в течение 30 минут. Добавляли измельченную микроцеллюлозу, в количестве на 1 г микроцеллюлозы приходится на 25 г раствора. После чего формировали смесь полимерного раствора с микроцеллюлозой сухим способом путем с получением матрицы, которую затем дегазировали вакуумированием в режиме от 20 кПа вакуума, сушили при температуре 120°С в течение 3 часов и далее обрабатывали 40 % раствором серной кислоты в течение 30 мин. После чего промывали в воде, сушили при температуре 120°С не более 50 мин и получали готовую мембрану.

Изготавливали мембранный модуль проточного типа, который состоял из полипропиленовой трубки с вклеенной внутрь изготовленной мембраной. Модуль с обеих торцов имеет входное и выходное отверстия, по бокам модуля с обеих сторон находятся выходы для фильтрата (пермеата). Подачу исходной фильтруемой смеси осуществляли с помощью насоса.

После чего проводили эксперимент по водопроницаемости и по задерживанию красителя BlueDexrtan в проточном режиме. Трансмембранное давление поддерживают на уровне 100 кПа.

Проницаемость по воде составляла 200 л/(м2⋅ч⋅атм.), коэффициент задерживания BlueDextran равняется 95%.

Разработанный способ получения мембраны из полисульфона для фильтрации водных сред с регулируемым диаметром пор сухим способом позволят получать мембраны из полисульфона с заданными характеристиками коэффициент задерживания загрязнителей 90% и выше, с порами необходимого диаметра за счет использования в качестве наполнителя наночастиц микроцеллюлозы, а также и в упрощении процесса формования за счет исключения переналадки оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕМБРАН ДЛЯ УЛЬТРАФИЛЬТРАЦИИ ВОДНЫХ СРЕД | 2018 |

|

RU2689595C1 |

| СПОСОБ ОЦЕНКИ СВОЙСТВ ПОЛИМЕРНОЙ МЕМБРАНЫ | 2021 |

|

RU2767951C1 |

| Композиция для формования половолоконной мембраны | 2016 |

|

RU2614024C1 |

| ПЛЕНКА НА ПОЛИМЕРНОЙ ОСНОВЕ, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И ЕЕ ПРИМЕНЕНИЕ | 2020 |

|

RU2827162C1 |

| СПОСОБ ПОЛУЧЕНИЯ АСИММЕТРИЧНОГО МИКРОПОРИСТОГО ПОЛОГО ВОЛОКНА И АСИММЕТРИЧНОЕ МИКРОПОРИСТОЕ ПОЛОЕ ВОЛОКНО | 1992 |

|

RU2086296C1 |

| Способ повышения химической и механической устойчивости газоразделительной полимерной половолоконной мембраны | 2016 |

|

RU2622773C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 2018 |

|

RU2691369C1 |

| СПОСОБ ПОЛУЧЕНИЯ АСИММЕТРИЧНОЙ ПОРИСТОЙ ПОЛОВОЛОКОННОЙ МЕМБРАНЫ | 2024 |

|

RU2836431C1 |

| Половолоконная композитная газоразделительнгая мембрана и способ ее получения | 2017 |

|

RU2655140C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ МЕМБРАНЫ (ВАРИАНТЫ) | 2021 |

|

RU2769246C1 |

Изобретение относится к технологии получения мембран из полимерных материалов, а именно из полисульфона, для их использования для фильтрации водных сред. Способ получения мембраны из полисульфона для фильтрации водных сред включает растворение полимера полисульфона в растворителе - N-метилпирролидоне при температуре от 45°С до 60°С и постоянном перемешивании с массовым соотношением полимер : растворитель 1:5, последующее охлаждение полученного раствора до 20°С и его дегазирование вакуумированием в режиме от 20 до 5,3 кПа вакуума в течение 30-60 минут. После чего в раствор вводят наночастицы фракцией 100 нм из измельченных спрессованных гранул микроцеллюлозы, состоящих из волокон длиной от 10 до 30 мкм с диаметром от 2 до 5 мкм, в массовом соотношении раствор полимера : микроцеллюлоза 25:1. Затем смесь полимерного раствора с микроцеллюлозой формуют сухим способом с получением матрицы, которую затем дегазируют вакуумированием в режиме от 20 до 5,3 кПа вакуума и сушат при температуре 120°С в течение 3 часов. Для получения готовой мембраны матрицу обрабатывают 40-60% раствором серной кислоты в течение от 30 мин до 180 мин, промывают в воде и сушат при температуре 120°С не более 60 мин. Структура мембран, полученных методами SEM, TEM, приведена на фиг. 1-4. Техническим результатом изобретения является расширение ассортимента мембран из полисульфона с заданными характеристиками и упрощение процесса формования за счет исключения переналадки оборудования. 1 з.п. ф-лы, 4 ил.

1. Способ получения мембраны из полисульфона для фильтрации водных сред, характеризующийся тем, что он включает растворение полимера полисульфона в растворителе - N-метилпирролидоне при температуре от 45°С до 60°С и постоянном перемешивании с массовым соотношением полимер : растворитель 1:5, с последующим охлаждением полученного раствора до 20°С и его дегазированием вакуумированием в режиме от 20 до 5,3 кПа вакуума в течение от 30 до 60 минут, после чего в раствор вводят наночастицы с фракцией 100 нм из измельченных спрессованных гранул микроцеллюлозы, состоящих из волокон длиной от 10 до 30 мкм с диаметром от 2 до 5 мкм, в массовом соотношении раствор полимера : микроцеллюлоза 25:1, затем смесь полимерного раствора с микроцеллюлозой формуют сухим способом с получением матрицы, которую дегазируют вакуумированием в режиме от 20 до 5,3 кПа вакуума и сушат при температуре 120°С в течение 3 часов, а для получения готовой мембраны матрицу обрабатывают 40-60% раствором серной кислоты в течение от 30 мин до 180 мин, промывают в воде и сушат при температуре 120°С 60 минут.

2. Способ по п. 1, отличающийся тем, что полимер полисульфон перед его растворением в растворителе - N-метилпирролидоне предварительно высушивают сухим воздухом при температуре 130°C на протяжении 3-х часов с дальнейшим охлаждением и выдержкой в атмосфере вакуума.

| Анохина Т.С | |||

| и др | |||

| Модификация половолоконных полисульфоновых мембран нанофибриллярной целлюлозой | |||

| XII МЕЖДУНАРОДНАЯ КОНФЕРЕНЦИЯ МОЛОДЫХ УЧЕНЫХ ПО НЕФТЕХИМИИ, СБОРНИК ТЕЗИСОВ, г | |||

| Звенигород, 17-21 сентября 2018 г., с | |||

| Аппарат для получения газа под высоким давлением для работы в поршневом или турбинном двигателе | 1922 |

|

SU387A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБЧАТОГО ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА С ПОЛИСУЛЬФОНОВОЙ МЕМБРАНОЙ | 2010 |

|

RU2438768C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 2018 |

|

RU2691369C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕМБРАН ДЛЯ УЛЬТРАФИЛЬТРАЦИИ ВОДНЫХ СРЕД | 2018 |

|

RU2689595C1 |

| Стол для штопки трикотажной ткани | 1930 |

|

SU19606A1 |

| ПОРИСТАЯ МЕМБРАНА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2012 |

|

RU2542267C1 |

Авторы

Даты

2023-12-05—Публикация

2022-12-19—Подача