ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к области мембран, способам их изготовления и их применения, в частности относится к мембране на полимерной основе с губчатой структурой люфы, способу ее изготовления, ее применению и к функциональному материалу, включающему мембрану, в частности фильтрующую мембрану или разделительную мембрану.

УРОВЕНЬ ТЕХНИКИ

Встречающиеся в природе волокна, такие как нити, вырабатываемые пауками и шелкопрядами, привлекают пристальное внимание благодаря замечательным свойствам, однако их применение в промышленности еще ограничено из-за нехватки природных ресурсов. Уже многие годы ведутся исследования, направленные на создание искусственных нановолокон. В том числе это технология электропрядения, которая стала одним из эффективных способов получения нановолокнистых материалов благодаря преимуществам, заключающимся в простоте производственного оборудования, низкой стоимости прядения, широком диапазоне пригодных для прядения соединений и управляемости процесса.

Электропрядение представляет собой процесс, в ходе которого в сильном электрическом поле форма капель, образуемых раствором или расплавом полимера на конце иглы, изменяется из сферической до конической и вытягивается от вершины конуса с образованием волоконных нитей, после чего осуществляют струйное прядение и отверждают спряденные нити на приемном устройстве. Таким образом могут быть произведены полимерные нити диаметром от нескольких нанометров до нескольких микрометров. В последние годы благодаря большой удельной площади поверхности, высокой пористости и особым физическим и химическим свойствам полученные электропрядением волокна нашли широкое применение в области защиты окружающей среды, здравоохранения, энергетики и других областях, таких как производство высокоэффективных материалов фильтрующих и разделительных мембран для использования в сфере экологии, мембранных материалов для устройств накопления и преобразования энергии, тканевых культур и перевязочных материалов в области медицины и т.д. Исследователи наделяют нановолокна различной морфологией и функциональными свойствами, используя, главным образом, такие средства как модификация материала (CN 109713203 A), сочетание множества материалов (J. Power Sources, 2014, 261, pages 1-6) и управление морфологией (Adv. Funct. Mater. 2018, 28, 1705051).

Однако изготовление нановолокнистых мембран способом электропрядения еще сопряжено с некоторыми проблемами, требующими решения. Хотя были разработаны устройства для электропрядения разного масштаба производства со вспомогательными приспособлениями для прядения/сбора волокон разных типов, выход продукта часто слишком низкий. Современное состояние техники в этой области характеризуется низкой эффективностью прядения, максимум, несколько граммов в час для каждой иглы, и выходом одного устройства, ограниченным несколькими десятками килограммов в день, поэтому применение готовых продуктов находится, преимущественно, только на лабораторной стадии. Кроме этого, применение высокого напряжения сопряжено с производственным риском для рабочих; а в процессе электропрядения раствора растворитель обычно составляет 70-90% раствора, и испарение растворителя в окружающую среду обуславливает нагрузку на окружающую среду, угрозу безопасности и образование химических отходов; когда используют легко воспламеняющийся органический растворитель, органический растворитель легко испаряется и может образовывать большое количество легко воспламеняющегося газа, создавая опасность возгорания и экологические риски. Следовательно, особенно важно проектировать высокоэффективную разделительную мембрану из пряденых нановолокон с использованием экологически чистой технологии. Кроме этого, нановолокнистая мембрана, изготовленная способом электропрядения, имеет форму нетканого полотна, микроструктура которого на полученном при помощи электронного микроскопа изображении представлена на фиг. 9 (из J. Mater. Chem. B 2014, 2, 181-190), волокна внутри мембраны, как правило, наложены друг на друга слоями, и волокна разных слоев не скреплены друг с другом. В случае применения там, где нужно выдерживать большие ударные нагрузки, например, при фильтрации жидкости, ее структурной устойчивости недостаточно.

С другой стороны, потребность современного общества в водных ресурсах увеличивается, однако, существование населения и экономическое развитие со времен промышленной революции неизбежно сопряжено с образованием большого количества сточных вод, особенно, маслосодержащих сточных вод, которые перед повторным использованием должны быть подвергнуты надлежащей обработке. Мембранная технология обработки воды широко используется в процессах обработки воды благодаря простоте, низкой стоимости, экономии энергии и высокой эффективности, особенно при разделении водомасляной смеси.

Труднее всего разделению в маслосодержащих сточных водах поддается эмульгированное масло. Капли масла характеризуются диаметром частиц, главным образом, от 0,1 до 2 мкм, обычно, менее 10 мкм и образуют в воде устойчивую водомасляную эмульсию. В отношении обработки таких маслосодержащих сточных вод пристальное внимание привлекли исследования супергидрофильных и суперолеофобных материалов разделительных мембран.

Микрофильтрационные мембраны занимают свое место в области мембранного разделения благодаря малому размеру пор и относительно низкой стоимости использования. Микрофильтрационные мембраны основаны, главным образом, на механическом разделении и пропускают макромолекулы и растворимые твердые вещества, но задерживают такие материалы, как более крупные взвешенные частицы, бактерии и высокомолекулярные коллоиды.

Мембранам для разделения жидкостей свойственна проблема необратимого загрязнения в процессе разделения. Следовательно, необходимо разработать разделительную мембрану с надлежащей микроструктурой поверхности, одновременно обеспечив проницаемость, позволяющую уменьшить адгезию загрязнителей к поверхности мембраны и, тем самым, продлить срок ее службы. Например, в процессе отделения воды от масла обычно имеет место контакт трех фаз твердое-масло-вода, и для того, чтобы капли масла не прилипали к поверхности и легко скатывались с нее, было бы желательно создать неровную микронаноструктурную поверхность с дискретными линиями трехфазного контакта. Имеющиеся данные по созданию микронаноструктурных разделительных мембран включают сообщение о мембране PAA-g-PVDF, полученной способом индуцированного солью фазового разделения (Angew. Chem. Int. Ed. 2014, 53, 856-860), при этом, мембрану используют для эффективного разделения водомасляных эмульсий, однако, ее производство сопряжено с высокой стоимостью сырья и образованием большого количества сточных вод с высоким содержанием солей. Кроме этого, например, в CN 109316981 A сообщается о проведении привитой сополимеризации сверхразветвленного полиэфира на поверхность модифицированной с целью придания гидрофильности мембраны, и многочисленные длинные цепи полиэфира проникают глубоко за границу раздела масло-вода эмульсии, ослабляя пленку на границе раздела эмульсии, тем самым, обеспечивая эффект деэмульгирования. В CN 109046034 A сообщается о модификации поливинилиденфторида порошком полидопамин/оксид кремния с получением гидрофильной/олеофобной разделительной мембраны на основе винилиденфторида. В статье Adv. Funct. Mater. 2018, 28, 1705051 сообщается о создании поверхности с подобной листу лотоса структурой путем сочетания электропрядения и электростатического распыления, при этом, полученная разделительная мембрана характеризовалась высокой пористостью, элементы сосцевидной структуры, подобной поверхности листа лотоса, были распределены по поверхности мембраны, эффективность разделения O/W (oil-in-water, водомасляных) эмульсий была высокой, при наличии устойчивости к загрязнению. Кроме этого, имеются гибридные органическо-неорганические металлические сетчатые мембраны (CN 110280222 A), химические способы привитой сополимеризации на поверхности мембраны (CN 109499393 A) и другие способы.

Однако, большинство существующих способов получения разделительных мембран с микронанокомбинированной структурой имеют недостатки, заключающиеся в высокой стоимости сырья и высоких производственных затратах, трудоемкости технологического процесса, невозможности непрерывного производства, сложности организации промышленного производства и в том, что неровная микронаноструктура поверхности мембраны долго не сохраняется, или диапазон применения мембраны в процессах разделения узкий.

Кроме этого, в соответствии с обычным способом изготовления мембран - пароиндуцированного фазового разделения (vapor-induced phase separation, VIPS) - осадитель вводят в раствор полимера из газовой фазы. В этом случае осаждение идет очень медленно. Из-за медленного введения осадителя отсутствует градиент концентрации образующей мембрану жидкости в направлении толщины мембраны. Образующая мембрану жидкость почти мгновенно осаждается в направлении толщины всей пленки. Однако, поскольку процесс получения мембраны способом VIPS очень медленный, время изготовления мембраны обычно составляет несколько часов, эффективность низкая, трудно организовать непрерывное промышленное производство, способ не подходит для изготовления практичных разделительных мембран или фильтрующих мембран, в частности, не могут быть получены пористые мембраны, если пористые материалы, такие как нетканое полотно, используют в качестве слоя-подложки.

Таким образом, имеется потребность в усовершенствованной мембране, пригодной для разделения или фильтрации, характеризующейся улучшенными общими рабочими характеристиками, которая может быть рентабельно изготовлена из недорогого сырья с использованием простого технологического процесса.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В виду изложенных выше недостатков известного уровня техники, целью настоящего изобретения является обеспечение мембраны с высокопроницаемой сквозной поровой структурой и трехмерной волокнистой сетчатой структурой, характеризующейся достаточной эффективностью разделения или фильтрации, пригодной, в частности, для использования в качестве микрофильтрационной мембраны для отделения воды от масла и обладающей высокой структурной устойчивостью.

В частности, целью настоящего изобретения также является обеспечение мембраны, имеющей особую микроструктуру поверхности, характеризующуюся особой смачиваемостью, благодаря чему повышается устойчивость мембраны к загрязнению.

Другой целью настоящего изобретения является обеспечение способа изготовления мембраны, который является эффективным, недорогим и простым, при этом, мембрана может быть изготовлена на основании полимеров общего назначения, то есть, из недорогого сырья.

В соответствии с настоящим изобретением, неожиданно было обнаружено, что способом, в котором сочетается предварительная обработка распылением и индуцированное осадителем фазовое разделение (non-solvent induced phase separation, NIPS) (также известное как фазовая инверсия введением осадителя), может быть с высокой эффективностью изготовлена мембрана на основе органического полимера с губчатой структурой люфы, при этом, губчатая структура люфы включает волокнистую каркасную структуру, образованную переплетенными в трех измерениях и взаимосвязанными полимерными волокнами, и структуру взаимопроникающих в форме трехмерной сетки пор, распределенных в волокнистой каркасной структуре, в частности, в случае использования, по меньшей мере, двух полимеров, микронанокомбинированной структурой с наномерными выступами на волокнистом каркасе, посредством чего достигаются поставленные цели.

Поры поверхности мембраны, соответствующей настоящему изобретению, и сквозной открытопористой структуры внутри волокнистого каркаса образуют промежутки, подобные имеющим место между пересекающимися волокнами в структуре нановолокнистой мембраны, полученной способом электропрядения, которые могут обеспечивать подобный или улучшенный эффект при разделении, фильтрации, адсорбции и т.п. Однако, мембрана настоящего изобретения отличается от нановолокнистой мембраны, полученной способом электропрядения, тем, что полимер мембраны настоящего изобретения имеет трехмерную волокнистую сетчатую структуру, и волокна полимера непосредственно взаимосвязаны в трех измерениях, т.е., имеют радиальные соединения в трехмерном пространстве, а не соединения перекрыванием. Полимерные волокна мембраны настоящего изобретения соединены прочно, благодаря чему повышается структурная устойчивость и прочность мембраны.

Мембрана

Таким образом, в соответствии с первым аспектом, настоящим изобретением обеспечивается мембрана на полимерной основе, имеющая губчатую структуру люфы, включающую волокнистую каркасную структуру, образованную переплетенными в трех измерениях и взаимосвязанными полимерными волокнами, и структуру взаимопроникающих в форме трехмерной сетки пор, распределенных в волокнистой каркасной структуре, при этом, полимер является органическим полимером, волокнистая каркасная структура полностью образована из полимера, объемная пористость составляет 50% - 95%. Это мембрана, имеющая высокопроницаемую сквозную взаимно-непрерывную сетчатую поровую структуру.

Под «мембраной» в настоящем контексте понимается функциональный материал, имеющий подобную пленке структуру, такой как разделительная мембрана, фильтрующая мембрана и т.п.

В настоящем контексте «губчатая структура люфы» означает структуру, подобную губчатой структуре люфы, которая включает волокнистую каркасную структуру, образованную переплетенными и взаимосвязанными в трех измерениях полимерными волокнами, и структуру взаимопроникающих в форме трехмерной сетки пор, распределенных в волокнистой каркасной структуре, как показано, например, на фиг. 1-6. Губчатая структуры люфы показана на фиг. 10, которая представляет собой фотографию губчатой люфы. Можно наблюдать, что внутренний волокнистый слой губчатой структуры люфы имеет трехмерную стереоструктуру, а не слоистую структуру, то есть, точки соединения между одним и тем же волокнистым слоем и различными продольными волокнами не лежат в одной и той же плоскости. Полимерные волокна мембраны настоящего изобретения соединены друг с другом в трех измерениях, образуя прочную взаимосвязанную трехмерную сетчатую структуру, подобную губчатой структуре люфы, представленной на фиг. 10, т.е., губчатую структуру люфы, определенную выше, в которой внутренний волокнистый слой также имеет трехмерную стереоструктуру, а не слоистую структуру, то есть точки соединения между одним и тем же волокнистым слоем и различными продольными волокнами не лежат в одной и той же плоскости, при этом поры между волокнами образуют сквозную поровую структуры полимерной мембраны, описанной выше. Мембрана, имеющая в соответствии с настоящим изобретением такую губчатую структуру люфы, обладает высокопроницаемой сквозной сетчатой поровой структурой, высокой пористостью и большой удельной площадью поверхности, а также достаточной структурной устойчивостью.

В настоящем контексте «переплетенные в трех измерениях» означает, что полимерные волокна распределены уступами внутри и между волокнистыми слоями на разной толщине и не параллельны друг другу; соединительные волокна (также именуемые продольными волокнами) между разными волокнистыми слоями не параллельны друг другу, точки соединения между одним и тем же слоем и разными продольными волокнами не лежат в одной и той же плоскости, поэтому волокнистая каркасная структура имеет неупорядоченную форму, и между волокнами образуется сетчатая поровая структура, при этом, точки соединения волокон, образующих каждую пору, не лежат в одной и той же плоскости или в одном и том же волокнистом слое.

В настоящем контексте «взаимосвязанные в трех измерениях» означает, что полимерные волокна взаимосвязаны в направлении поверхности мембраны и соединены сверху и снизу от поверхности мембраны с ее внутренним пространством, другими словами, полимерные волокна имеют радиальные соединения в трехмерном пространстве.

В настоящем контексте «взаимопроникающие в трех измерениях» означает, что поровая структура мембраны проникает сверху и снизу от поверхности мембраны в ее внутреннее пространство и проникает внутрь мембраны в плоскости, параллельной поверхности мембраны.

В мембране настоящего изобретения волокнистая каркасная структура полностью образована из полимера. Полимерные волокна непосредственно соединены друг с другом в единое целое, и такая мембрана образуется из полимера сразу в ходе процесса ее изготовления.

В волокнистой каркасной структуре мембраны, соответствующей настоящему изобретению, среднее расстояние между соседними точками соединения в направлении толщины может быть меньше среднего расстояния между двумя соседними точками соединения в направлении поверхности.

В поперечном сечении мембраны, соответствующей изобретению, поры, по существу, одного и того же типа могут быть распределены в направлении толщины мембраны. Как хорошо известно в данной области, типы пор мембраны включают, главным образом, сетчатые поры, губчатые поры, пальцевидные поры и т.п. Различные типы поровой структуры часто одновременно встречаются в поперечном сечении микрофильтрационной или ультрафильтрационной мембраны, полученной традиционным способом индуцированного осадителем фазового разделения, например, у поверхностного слоя мембраны имеется губчатая поровая структура, а вблизи средней и нижней части мембраны находится структура крупных пальцеобразных пор. В поперечном сечении мембраны настоящего изобретения имеются сетчатые поры, распределенные в направлении толщины мембраны, а поры других типов, такие как губчатые поры и/или пальцеобразные поры, по существу, отсутствуют. Мембрана настоящего изобретения, предпочтительно, включает только сетчатые поры, распределенные от поверхности до внутреннего пространства. Поперечное сечение мембраны настоящего изобретения может представлять собой структуру, образованную каркасной структурой из полимерных волокон и порами, которая характеризуется, по существу, единообразной морфологией в направлении толщины мембраны, то есть, в поперечном сечении мембраны каркасная структура из полимерных волокон и поры, по существу, одного и того же типа могут быть распределены в направлении толщины мембраны, другими словами, поры, распределенные по всему поперечному сечению мембраны, принадлежат, по существу, к одному и тому же типу, и явление, когда поверхностный слой мембраны и нижний слой мембраны включают поры разных типов, не наблюдается. «По существу, одного и того же типа» означает, что из-за технологических операций в поперечном сечении мембраны неизбежно может присутствовать небольшое количество пор других типов или несовершенных пор, но поперечное сечение мембраны в целом заполнено порами одного и того же типа, т.е., сетчатыми порами.

При этом, микрофильтрационная мембрана, вообще, представляет собой фильтрующую мембрану со средним размером пор 0,1-10 мкм, а ультрафильтрационная мембрана, вообще, представляет собой фильтрующую мембрану со средним размером пор 10-100 нм.

Диаметр поперечного сечения отдельного полимерного волокна между двумя точками соединения в волокнистой каркасной структуре мембраны, соответствующей настоящему изобретению, может быть меньше или равен 2 мкм и может изменяться беспорядочно. Диаметр поперечного сечения волокна определяют при помощи сканирующего электронного микроскопа (scanning electron microscopе, SEM).

В настоящем контексте «отдельное полимерное волокно» означает отдельный волоконообразный участок между двумя точками соединения в волокнистой каркасной структуре. Так называемый, волоконообразный участок представляет собой участок, встречающийся в каркасе мембраны в форме нити.

Длина отдельного полимерного волокна между двумя точками соединения в волокнистой каркасной структуре мембраны, соответствующей настоящему изобретению, измеренная при помощи SEM, может быть меньше 10 мкм и характеризуется линейным расстоянием между исходной точкой и конечной точкой волоконообразного участка между двумя точками соединения в волокнистой каркасной структуре на полученной при помощи SEM фотографии, отмеченного на фиг. 5. Длина такого отдельного полимерного волокна значительно меньше длины (по меньшей мере, в сантиметровом диапазоне) отдельного полимерного волокна в нановолокнистой мембране, полученной способом электропрядения, благодаря чему волокнистая каркасная структура, соответствующая настоящему изобретению, существенно отличается от волокнистой структуры, получаемой способом электропрядения.

Мембрана, соответствующая настоящему изобретению, может иметь средний размер пор от 0,01 до 5 мкм, предпочтительно, от 0,1 до 3 мкм, более предпочтительно, от 10 нм до 3 мкм. Средний размер пор мембраны измеряют методом проникновения газа, например, при помощи анализатора размера пор.

Мембрана, соответствующая настоящему изобретению, имеет высокопроницаемую сквозную сетчатую поровую структуру и обладает высокой пористостью. Объемная пористость мембраны настоящего изобретения может достигать 50% - 95%, предпочтительно, составлять от 65% до 95%, более предпочтительно, от 80% до 95%. Объемную пористость мембраны определяют гравиметрическим методом.

В одном из предпочтительных вариантов осуществления изобретения полимерные волокна мембраны настоящего изобретения могут иметь внутреннюю структуру с полостями, благодаря чему дополнительно увеличивается пористость, удельная площадь поверхности и улучшается адсорбционная способность.

Мембрана, соответствующая настоящему изобретению, имеет полимерную основу и изготовлена, главным образом, из полимера. Полимер представляет собой органический полимер, в том числе, помимо прочего, любой из полимеров общего назначения, пригодный для изготовления мембраны, или соответствующий модифицированный полимер, предпочтительно, выбранный из полимеров, пригодных для формирования мембраны способом индуцированного осадителем фазового разделения. Например, полимер может представлять собой, по меньшей мере, один полимер, выбранный из группы, состоящей из поливинилиденфторида, полисульфона, полиэфирсульфона, полиакрилонитрила, полиакриловой кислоты, полимолочной кислоты, полиамида, хитозана, полиимида, модифицированной целлюлозы (например, ацетатцеллюлозы), полистирола, полиолефина, полиэфира, полихлортрифторэтилена, поливинилхлорида, поливинилового спирта, поливинилпирролидона, полиэтиленгликоля, модифицированного крахмала, поливиниламингидрохлорида, полиэтиленимина, поли-N-изопропилакриламида и их модифицированных форм (например, поливинилиденфторид, модифицированный прививкой акриловой кислоты, сульфонированный полисульфон, полисульфон с прививкой малеинового ангидрида, сульфонированный полиэтиленсульфон и полиакрилонитрил с прививкой акриловой кислоты).

Полимеры могут быть гидрофильными полимерами или липофильными полимерами с тем, чтобы получать мембраны с разной смачиваемостью, например, гидрофильные мембраны или гидрофобные мембраны.

Гидрофильный полимер может быть выбран из полимеров, которые, сами по себе, характеризуются определенной гидрофильностью, в том числе, помимо прочего, как один или несколько из следующих: сульфонированный полиэфирсульфон, полимолочная кислота, полиэфир, хитин, поперечносшитый поливиниловй спирт, модифицированная целлюлоза, модифицированный крахмал, полиэтиленгликоль, хитозан, полиакрилонитрил, поливиниламингидрохлорид, полиакриловая кислота, полимерный гидрогель (такой как поли-N-изопропилакриламидный гидрогель), ацетат целлюлозы, полиэтиленимин, полиамид, полиимид и т.п.; или может представлять собой полимер, модифицированный прививкой гидрофильной группы, или блоксополимер, содержащий гидрофильную группу, например, один или несколько сополимеров или разветвленных полимеров, полученных путем привитой сополимеризации гидрофильных сегментов, таких как акриловая кислота, малеиновый ангидрид, полиэтиленгликоль и группа сульфоновой кислоты, или полученных путем их блоксополимеризации, например, поливинилиденфторид, модифицированный прививкой акриловой кислоты, сульфонированный полисульфон, сульфонированный полиэфирсульфон, полисульфон с прививкой малеинового ангидрида, полиакрилонитрил с прививкой акриловой кислоты и т.п. Предпочтительно, это может быть, по меньшей мере, один полимер, выбранный из группы, состоящей из сульфонированного полисульфона, полиакрилонитрила, полиакриловой кислоты, полимолочной кислоты, полиамида, хитозана, полиимида, полиэфира, хитина, ацетата целлюлозы и т.п.

Гидрофобный полимер может представлять собой, по меньшей мере, один полимер, выбранный из группы, состоящей из поливинилиденфторида, полисульфона, полиэфирсульфона, полиолефина, полихлортрифторэтилена, поливинилхлорида, полистирола и т.п.

Молекулярный вес полимера не имеет определенных ограничений при условии, что полимер пригоден для формирования мембраны, в частности, способом индуцированного осадителем фазового разделения с получением трехмерной волокнистой каркасной структуры.

В одном из вариантов осуществления изобретения поверхность мембраны настоящего изобретения может иметь структуру с углублениями микронного/субмикронного размера, в которой губчатая структура люфы распределена вокруг или среди углублений. Структура с углублениями может увеличивать площадь контакта между жидкостью и губчатой структурой люфы или сетчатой поровой структурой и дополнительно повышать шероховатость поверхности мембраны, тем самым, еще более увеличивая эффективность разделения или фильтрации данной мембраной.

Структура с углублениями может характеризоваться размером от 0,5 до 10 мкм, определенным при помощи SEM, и диаметром отверстия углубления на поверхности мембраны на полученном при помощи SEM изображении. Размер углубления значительно больше размера пор губчатой структуры люфы или среднего размера пор мембраны. В данном варианте осуществления изобретения средний размер пор мембраны составляет, предпочтительно, от 10 нм до 3 мкм. Мембрану с состоящей из углублений структурой изготавливают, предпочтительно, из гидрофильного полимера в качестве матрицы.

Соответствующая настоящему изобретению мембрана может дополнительно включать добавки, обычно используемые в производстве мембран, например, различные неорганические наночастицы, такие как наномерные неорганические наполнители, такие как MnO2, SiO2, ZnO и т.п. Она также может содержать порообразователи - неорганические соли, оставшиеся после изготовления мембраны, такие как LiCl, ZnCl2, MgCl2, LiBr и т.д.

Мембрана также может находиться на слое подложки, например, на ткани, предпочтительно, на нетканом полотне.

Мембрана настоящего изобретения может иметь микроструктуру, подобную губчатой люфе, при этом, трехмерная сквозная сетчатая поровая структура с плотным распределением значительно повышает шероховатость поверхности (Rа) пористой мембраны, при этом, Rа может достигать величин от 1 до 10 мкм, определенных методом бесконтактного оптического анализа профиля. Благодаря повышению шероховатости поверхности может улучшаться смачиваемость поверхности мембраны, делая гидрофильную поверхность более гидрофильной, а гидрофобную поверхность более гидрофобной; повышение смачиваемости благоприятно с точки зрения способности данной мембраны к селективному разделению. Благодаря синергическому эффекту поровой структуры и смачиваемости поверхности/границы раздела, полученная гидрофильная мембрана обладает сильной гидрофильностью и олеофобностью под водой и характеризуется высокой эффективностью отделения воды от масла, при этом, после вступления поверхности мембраны в контакт с водой на поверхности мембраны может формироваться очень устойчивый гидратирующий защитный слой, обеспечивающий эффект ингибирования адгезии капель масла под водой; этот эффект может дополнительно усиливаться, когда поверхность мембраны имеет структуру с углублениями; кроме этого, полученная гидрофобная мембрана обладает сильной гидрофобностью и липофильностью. Особенности смачиваемости мембраны, соответствующей настоящему изобретению, делают ее пригодной для эффективного использования в области разделения, фильтрации, адсорбции и т.п. Соответствующая настоящему изобретению мембрана обладает такими замечательными свойствами, как интенсивный поток, высокая удерживающая способность, самоочистка, низкая адгезия, высокая скорость абсорбции и т.д., например, при использовании в качестве мембраны для отделения эмульгированного масла типа O/W со средним размером капель масла от 300 нм до 3 мкм эффективность отделения воды от масла может достигать более 99%. Кроме этого, поскольку полимерные волокна соединены в трех измерениях, образуя прочную волокнистую каркасную структуру, структура и свойства мембраны настоящего изобретения стабильны, и явление выскальзывания волокон во время использования, свойственное мембране, изготовленной способом электропрядения, отсутствует.

Мембрана с микронанокомбинированной сетчатой структурой

В одном из вариантов осуществления изобретения по волокнистому каркасу мембраны могут быть распределены наномерные выступы, образуя, тем самым микронанокомбинированную сетчатую структуру, обеспечивающую особую смачиваемость, которая способствует повышению устойчивости мембраны к загрязнению.

Выступы образуют единое целое с волокнистым каркасом. Размер выступов может лежать в диапазоне от 20 до 400 нм при определении при помощи SEM. Выступы, вообще, имеют форму частиц, таким образом, размер выступов соответствует среднему диаметру частиц.

В таком варианте осуществления изобретения средний размер пор мембраны может лежать в диапазоне от 0,1 до 5 мкм.

Микронанокомбинированная сетчатая структура или микронаноструктура, соответствующая настоящему изобретению, относится к структуре, включающей микромасштабный сетчатый каркас и находящиеся на каркасе наномерные выступающие частицы. Наличие такой микронаноструктуры придает мембране особый характер смачиваемости - гидрофильность на воздухе и суперолеофобность под водой - и чрезвычайно низкую адгезию к маслу. Фильтрующие каналы, образующиеся в ходе формирования шероховатой поверхности мембраны, также придают мембране способность отделять воду от масла. Благодаря наличию микронаноструктуры, на поверхности мембраны после вступления в контакт с водой образуется очень устойчивый гидратирующий защитный слой, который блокирует контакт между каплями масла и мембраной, тем самым, достигается эффект ингибирования адгезии капель масла под водой. Кроме этого, сетчатый каркас мембраны образован микронанокомбинированной структурой, поэтому линия трехфазного контакта твердое-масло-вода под водой прерывистая, и масло не прилипает к мембране, так как в воде мембрана является суперолеофобной.

В таком варианте осуществления изобретения мембрана обычно включает смесь, по меньшей мере, двух полимеров. Пригодные типы полимеров описаны выше. Предпочтительно, эти, по меньшей мере, два полимера являются гидрофильными полимерами, растворимыми или смешиваемыми в одном и том же надлежащем растворителе.

Предпочтительно, первый полимер может включать, помимо прочего, по меньшей мере, один из следующих: поливинилхлорид, полисульфон, полиэфирсульфон, сульфонированный полиэфирсульфон, полиакрилонитрил, ацетат целлюлозы, поливинилиденфторид, полиимид, сополимеры акрилонитрил-стирол (AS смолы) и их модифицированные формы. Второй полимер может быть растворим в надлежащем растворителе первого полимера или легко смешиваться с первым полимером и может включать, помимо прочего, по меньшей мере, один из следующих: хитозан, поливиниловый спирт, поливинилпирролидон, полиэтиленгликоль и блоксополимер полиоксиэтилен-полиоксипропилен эфир.

Весовое отношение первого полимера ко второму полимеру может составлять 1:(0,01-5), предпочтительно, 1:(0,1-3).

Мембрана с микронанокомбинированной сетчатой структурой, образованной, по меньшей мере, двумя гидрофильными полимерами, может обладать и супергидрофильностью, и суперлипофильностью на воздухе, предпочтительно, с краевым углом смачивания водой и маслом на воздухе менее 10°, более предпочтительно, менее 5°, и краевым углом смачивания маслом под водой более 135°, предпочтительно, более 150°.

Мембрана с микронанокомбинированной сетчатой структурой, образованной, по меньшей мере, двумя гидрофобными полимерами, может обладать супергидрофобностью на воздухе, предпочтительно, с краевым углом смачивания водой на воздухе более 130°, более предпочтительно, более 150° и краевым углом смачивания маслом под водой менее 10°, предпочтительно, менее 5°.

Способ изготовления

В соответствии со вторым аспектом, настоящим изобретением обеспечивается способ изготовления мембраны, соответствующей настоящему изобретению, включающий стадии, на которых осуществляют способ индуцированного осадителем фазового разделения в сочетании с предварительной обработкой распылением в отношении содержащего полимер раствора для отливки мембраны с целью изготовления мембраны.

А именно, способ может включать следующие стадии, на которых:

1) растворяют полимер в растворителе с целью получения раствора полимера, являющегося раствором для отливки мембраны;

2) наносят раствор полимера в форме пленки, например, наносят пленочное покрытие при помощи шаберного устройства, с последующей предварительной обработкой распылением, при этом, обработка распылением заключается в пребывании в ванне распыленных капель; и

3) погружают продукт, полученный на стадии 2), в ванну отверждения с целью получения мембраны.

На указанной стадии 1) концентрация раствора полимера может лежать в диапазоне от 5 до 25% вес., предпочтительно, от 6 до 20% вес. Приготовленный раствор полимера используют в качестве раствора для отливки мембраны.

Типы используемых полимеров описаны выше.

Растворитель может быть выбран из надлежащих растворителей, в которых растворяется полимер, в том числе, помимо прочего, из N,N-диметилформамида, N-метилпирролидона, N,N-диметилацетамида, диметилсульфоксида, тетрагидрофурана, диоксана, ацетонитрила (CH3CN), ацетона, хлороформа, толуола, бензола, гексана и октана.

В настоящем контексте «надлежащий растворитель» означает растворитель с сильной растворяющей способностью в отношении растворяемого полимера и параметром χ взаимодействия с растворяемым полимером менее 0,5.

В настоящем контексте «ненадлежащий растворитель» означает растворитель со слабой растворяющей способностью в отношении растворяемого полимера и параметром χ взаимодействия с растворяемым полимером близким или большим 0,5.

Раствор полимера или раствор для отливки мембраны может содержать обычные добавки, пригодные для изготовления мембран, например, порообразователи - неорганические соли и/или различные неорганические наночастицы, такие как наномерные неорганические наполнители, и их количество может быть традиционным или может быть выбрано в соответствии с конкретной ситуацией. Добавка может быть растворена или диспергирована в растворе полимера или растворе для отливки мембраны. Обычно используемыми неорганическими порообразователями являются, например, соли LiCl, ZnCl2, MgCl2, LiBr и т.п. Неорганическими наполнителями являются, например, MnO2, SiO2, ZnO и т.п. Раствор полимера или раствор для отливки мембраны может также содержать ненадлежащий для полимера растворитель, включающий, помимо прочего, воду, различные низшие спирты и т.п.

Предпочтительно, раствор полимера или раствор для отливки мембраны после приготовления может быть обеспенен.

На стадии 2) раствор полимера может быть равномерно нанесен на слой подложки или материал основы с приданием ему, тем самым, формы пленки.

Слой подложки или материал основы может представлять собой любой материал слоя подложки или материал основы, пригодный для нанесения покрытия из раствора полимера, в том числе, помимо прочего: пористые материалы подложки, такие как ткани, включая нетканые полотна и тканые полотна и т.д.; гладкие материалы подложки, такие как стеклянные пластины, пластиковые пленки и т.д. В случае использования слоя подложки, готовая мембрана настоящего изобретения может оставаться на слое подложки, и в этом случае способ настоящего изобретения может осуществляться непрерывно, например, в форме непрерывного процесса со сматыванием с рулона на рулон. В случае использования материала основы готовая мембрана настоящего изобретения, в конце концов, может быть отделена от материала основы с получением самоподдерживающейся мембраны.

Нанесение пленки может быть осуществлено обычным способом нанесения пленки, например, способом литья, при этом, для нанесения пленки используют шабер. При этом, толщина пленки после нанесения не имеет определенных ограничений и может лежать в диапазоне от 50 до 500 мкм, предпочтительно, от 75 до 300 мкм. В зависимости от различий в типе полимера и толщине нанесенной шабером пленки, сухая готовая мембрана может иметь толщину от нескольких микрометров до сотен микрометров, предпочтительно, от 5 до 60 микрометров, более предпочтительно, от более, чем 10, микрометров до 60 микрометров.

На стадии 2) предварительная обработка распылением представляет собой процесс, в ходе которого нанесенный слой полимера оставляют на определенный период времени в контакте с ванной распыленных капель. Время предварительной обработки распылением может составлять от 1 с до 20 мин, предпочтительно, от 5 с до 3 мин, более предпочтительно, от 5 с до 60 с, более предпочтительно, от 5 до 50 с.

При этом, способ создания ванны распыленных капель не имеет определенных ограничений, могут быть использованы различные традиционные способы распыления жидкости, такие как пневматическое распыление, распыление вращающимся диском, распыление потоком воздуха высокого давления, распыление ультразвуком (в частности, распыление ультразвуковыми колебаниями) и т.п. Распыление жидкости может быть осуществлено с использованием любого традиционного распылительного оборудования, обеспечивающего создание ванны распыленных капель. Размер (диаметр частиц) капель в ванне распыленных капель может составлять от 1 до 50 мкм, более предпочтительно, от 5 до 18 мкм.

Капли в ванне распыленных капель содержат ненадлежащий для полимера растворитель, который может представлять собой однокомпонентный растворитель, такой как вода (например, деионизированная вода), этанол, этиленгликоль, или смешанный растворитель, содержащий воду, например, смешанный растворитель, состоящий из воды и полярного апротонного растворителя, или другой растворитель или раствор, содержащий соль, кислоту, основание и т.п.

Влажность окружающей среды во время проведения предварительной обработки распылением может влиять на скорость обмена между растворителем и осадителем и, таким образом, на микроструктуру мембраны. Влажность в ванне распыленных капель может отвечать условиям относительно низкой влажности менее 40% или относительно высокой влажности, большей или равной 40%.

При комнатной температуре (около 25°С) при влажности окружающей среды, отвечающей условиям относительно низкой влажности менее 40%, поверхность мембран, изготовленных, в частности, из гидрофильных полимеров, может иметь структуру с углублениями микронного/субмикронного размера. При влажности окружающей среды, отвечающей условиям относительно высокой влажности, большей или равной 40%, поверхность получаемых мембран будет иметь структуру равномерной нитевидной сетки без выраженной структуры с углублениями.

Ванна отверждения, используемая для обработки мембраны способом фазового разделения NIPS на стадии 3), содержит ненадлежащий для полимера растворитель. Этот растворитель может быть тем же или отличаться от растворителя, содержащегося в ванне распыленных капель, и может представлять собой однокомпонентный растворитель, такой как вода, этанол, этиленгликоль, или смешанный растворитель, содержащий воду, например, смешанный растворитель, состоящий из воды и полярного апротонного растворителя, или другой растворитель или раствор, содержащий основание, такой как водный раствор гидроксида натрия.

Для изготовления мембраны с микронанокомбинированной сетчатой структурой, на стадии 1), по меньшей мере, два полимера, используемые для изготовления мембраны, т.е., по меньшей мере, первый полимер и второй полимер, могут быть растворены в растворителе с получением раствора полимера, представляющего собой раствор для отливки мембраны. Общая концентрация первого полимера и второго полимера в растворе полимера может составлять от 6 до 30% вес., предпочтительно, от 10 до 25% вес.

Тип и весовое отношение первого полимера и второго полимера описаны выше.

В таком варианте осуществления изобретения растворитель может представлять собой надлежащий растворитель, в котором растворяются первый полимер и второй полимер, в том числе, помимо прочего, по меньшей мере, один растворитель из следующих: N, N-диметилформамид, N, N-диметилацетамид, ацетон, N-метил-2-пирролидон, диметилсульфоксид, тетраметилсульфоксид, тетрагидрофуран, диоксан, ацетонитрил, хлороформ и т.п.

В таком варианте осуществления изобретения на стадии 2) при предварительной обработке распылением капли могут, в частности, содержать ненадлежащий для первого полимера растворитель, который может представлять собой однокомпонентный растворитель, такой как вода, этанол, этиленгликоль, или смешанный растворитель, содержащий воду, например, смешанный растворитель, состоящий из воды и полярного апротонного растворителя, или другой растворитель или раствор, содержащий соль, кислоту или основание.

В таком варианте осуществления изобретения ванна отверждения на стадии 3) может, в частности, содержать ненадлежащий для первого полимера растворитель, который может представлять собой однокомпонентный растворитель, такой как вода, этанол, этиленгликоль, или смешанный растворитель, содержащий воду, например, смешанный растворитель, состоящий из воды и полярного апротонного растворителя, или другой растворитель или раствор, содержащий основание, например, водный раствор гидроксида натрия.

Из-за того, что первый полимер и второй полимер отличаются по растворимости и смачиваемости, имеется разница в скорости фазового разделения на стадии индуцированного осадителем фазового разделения, в результате чего образуется комбинированная структура, включающая каркасную структуру и нановыступы, при этом, нановыступы могут способствовать улучшению свойств мембраны, например, увеличивать шероховатость мембраны, тем самым, повышая смачиваемость.

Ключевой технологией для изготовления мембраны настоящего изобретения является сочетание предварительной обработки распылением и способа индуцированного осадителем фазового разделения (NIPS). Настоящее изобретение состоит в том, что впервые добавлена стадия предварительной обработки распылением перед осуществлением традиционного способа индуцированного осадителем фазового разделения.

Способ предварительной обработки распылением настоящего изобретения значительно отличается от пароиндуцированного фазового разделения (VIPS) в общем смысле, то есть, когда фазовое разделение происходит в условиях определенной высокой влажности (или влажности насыщения) и не включает использование ванны распыленных капель.

Формирование полимерной мембраны является сложным неравномерным процессом. Время возникновения, тип и степень проявления фазового разделения зависят от кинетического фактора процесса фазового разделения. Массоперенос и массообмен между осадителем и растворителем является одним из решающих факторов, влияющих на структуру и свойства готовой мембраны. Благодаря предварительной обработке распылением, осуществляемой в соответствии с настоящим изобретением, раствор для отливки мембраны может подвергаться частичному фазовому разделению равномерно от поверхностного слоя к нижнему слою в результате регулирования поступления небольших распыленных капель осадителя в раствор для отливки мембраны, тем самым, получая эффект неявного градиента концентрации раствора для отливки мембраны в направлении толщины мембраны, аналогичный получаемому в традиционном способе VIPS, на короткий период времени, а затем, традиционным способом фазовой инверсии введением осадителя, дальнейшему полному фазовому разделению и полному отверждению структуры мембраны. Поскольку в способе настоящего изобретения химический состав осадителя в растворе для отливки мембраны постепенно изменяется, структура мембраны, получаемая в процессе предварительной обработки распылением, по существу, однородна в направлении толщины, то есть, структура поверхностного слоя, по существу, такая же, как структура нижнего слоя. Таким образом, поперечное сечение получаемой полимерной мембраны имеет структуру, состоящую из полимерного волокнистого каркаса и пор, имеющую, по существу, однородную морфологию в направлении толщины мембраны.

Способ изготовления, соответствующий настоящему изобретению, является простым, эффективным, имеет низкую себестоимость, легко реализуем в промышленном масштабе, может обеспечить непрерывное производство, не включает операций, проводимых при повышенном давлении, экологически нейтральный, безопасный и энергоэффективный. Мембрана может быть изготовлена на основании полимеров общего назначения, то есть, сырье является недорогим и легко доступным, изготовление указанной мембраны может быть крупномасштабным, мембрана пригодна для промышленного применения и может производиться непрерывно.

В условиях способа, соответствующего настоящему изобретению, химический состав и микроструктура поверхности мембраны также может быть скорректирована путем регулирования состава раствора для отливки мембраны, параметров процесса предварительной обработки распылением и процесса NIPS, тем самым, смачиваемость поверхности может быть адаптирована к различным вариантам применения, таким как разделение или фильтрация.

Применение и функциональные материалы

В соответствии с третьим аспектом, настоящим изобретением обеспечивается применение мембраны, соответствующей настоящему изобретению, для фильтрации газов, фильтрации жидкостей, отделения воды от масла, изготовления адсорбционных материалов, катализа, изготовления фармацевтических материалов с замедленным высвобождением, антиадгезионных покрытий, при перекачивании нефти и задержании нефтяных разливов и в других областях.

Мембрана, соответствующая настоящему изобретению, имеет характеристики, подобные характеристикам нановолокнистой мембраны, полученной способом электропроядения, с точки зрения каркасной структуры и отличается в том, что касается особой смачиваемости (супергидрофильности, суперолеофобности под водой), сверхизкой адгезии масла, высокой удельной площади поверхности и т.п., является экологически нейтральной, обладает достаточной стабильностью, является устойчивой к нефти, органической материи, биомассе, бактериям, микроорганизмам и другим загрязнителям, может быть легко промыта и очищена, характеризуется пригодностью для рециркуляции и может частично занять ниши применения существующих нановолокнистых мембран, изготовленных способом электропрядения, например, в таких областях применения, как фильтрация жидкостей и газов, катализ и адсорбция в сфере экологии; обработка ран в сфере биоинженерии; материалы сепаратора аккумуляторной батареи в сфере энергетики и т.д.

По сравнению с технологией изготовления мембран путем электропрядения, настоящее изобретение отличается следующим: в соответствии с настоящим изобретением, для получения мембраны настоящего изобретения нужно ввести дополнительную стадию предварительной обработки путем распыления до существующего процесса индуцированного осадителем фазового разделения, широко используемого в промышленности; изобретение позволяет достичь высокой эффективности производства, равной нескольким метрам в минуту, следовательно, может быть применено в промышленности. Кроме этого, структура поперечного сечения мембраны настоящего изобретения подобна структуре нановолокнистой мембраны, то есть, поры сквозной открытопористой структуры образуют в мембране настоящего изобретения промежутки, подобные имеющим место между пересекающимися волокнами в структуре нановолокнистой мембраны, полученной способом электропрядения, и в то же время, в процессе формирования мембраны способом фазовой инверсии введением осадителя полимер, изолированный от осадителя и соединенный в единое целое в трех измерениях, образует обогащенную полимером фазу, таким образом, волокна полимера соединяются друг с другом с образованием прочной трехмерной сетчатой структуры и поэтому обладают достаточной структурной устойчивостью настолько, что моделируемая мембрана с нановолокнистой структурой настоящего изобретения более пригодна для случаев фильтрации жидкости, в которых нужно выдерживать определенные ударные нагрузки, чем обычные нановолокнистые мембраны.

Мембрана, соответствующая настоящему изобретению, в частности, мембрана, имеющая на поверхности углубления микронного/субмикронного размера, или мембрана с микронанокомбинированной сетчатой структурой обладает способностью удалять эмульгированные капли масла без потребности в проведении деэмульгирования, тем самым, обеспечивая эффект отделения воды от масла. Она характеризуется способностью быстро и эффективно разделять смеси дихлорэтана, н-гексана, петролейного эфира, толуола, животного жира и растительных масел, бензина, дизельного топлива, тяжелой нефти, сырой нефти и т.п. с водой и может быть использована для отделения воды от нефти, ликвидации утечек нефти в море, задержании нефтяных разливов, нанесения антиадгезионных покрытий, при перекачивании нефти и в других областях. Гидрофильные мембраны могут быть использованы для фильтрации эмульсий O/W, гидрофобные мембраны могут быть использованы для фильтрации эмульсий W/O.

Мембрана с микронанокомбинированной сетчатой структурой, соответствующая настоящему изобретению, обладает особой микронаноструктурой, поэтому под водой линия трехфазного контакта твердое-масло-вода дискретная, тем самым, достигается эффект противодействия прилипанию масла при одновременном отделении масла, и мембрана является устойчивой к загрязнению и в достаточной степени пригодной для рециркуляции.

Таким образом, в соответствии с четвертым аспектом, настоящим изобретением обеспечивается функциональный материал, включающий мембрану настоящего изобретения, предназначенный для применения при фильтрации газов, фильтрации жидкостей, отделении воды от масла, изготовлении адсорбционных материалов, катализе, изготовлении фармацевтических материалов с замедленным высвобождением, антиадгезионных покрытий, перекачивании нефти и задержании нефтяных разливов и в других областях. В частности, этот функциональный материал представляет собой разделительную мембрану, предпочтительно, мембрану для отделения воды от масла; или фильтрующую мембрану, предпочтительно, микрофильтрационную мембрану.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

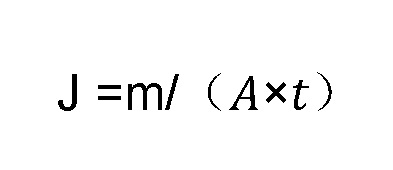

Фиг. 1 представляет собой изображение морфологии поверхности полимерной мембраны примера 1.

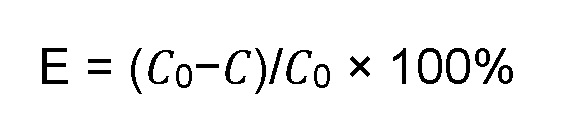

Фиг. 2 представляет собой изображение морфологии поперечного сечения полимерной мембраны примера 1.

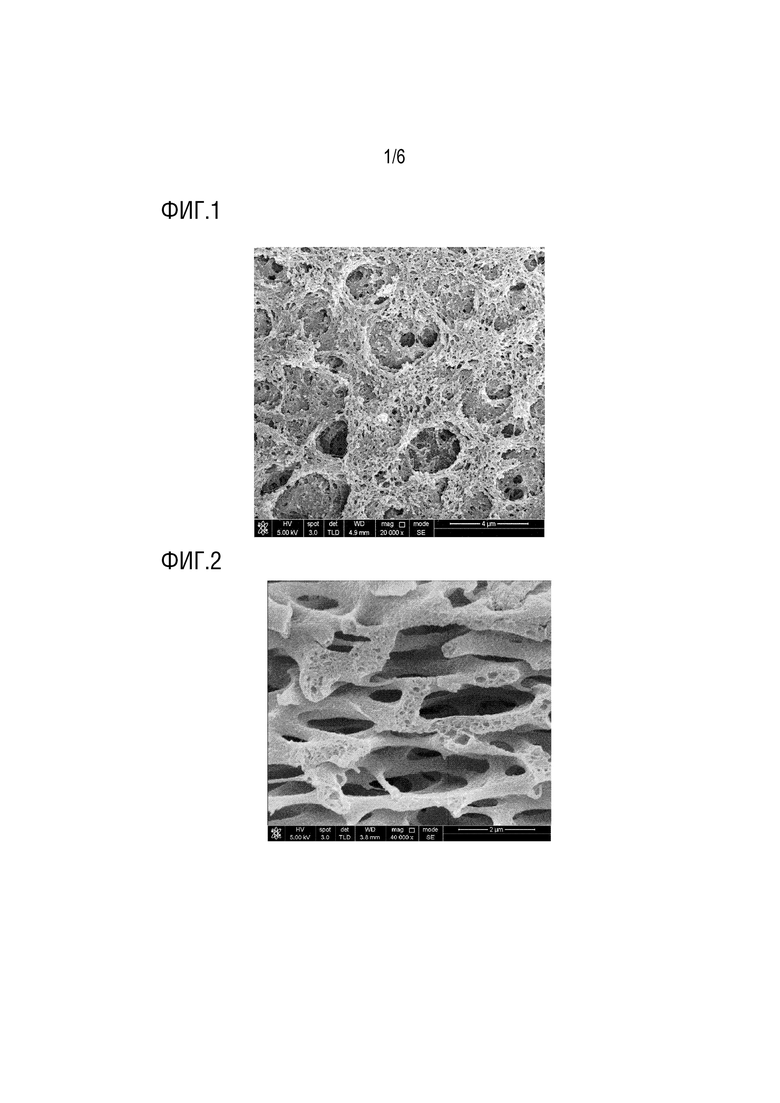

Фиг. 3 представляет собой изображение морфологии поверхности полимерной мембраны примера 5.

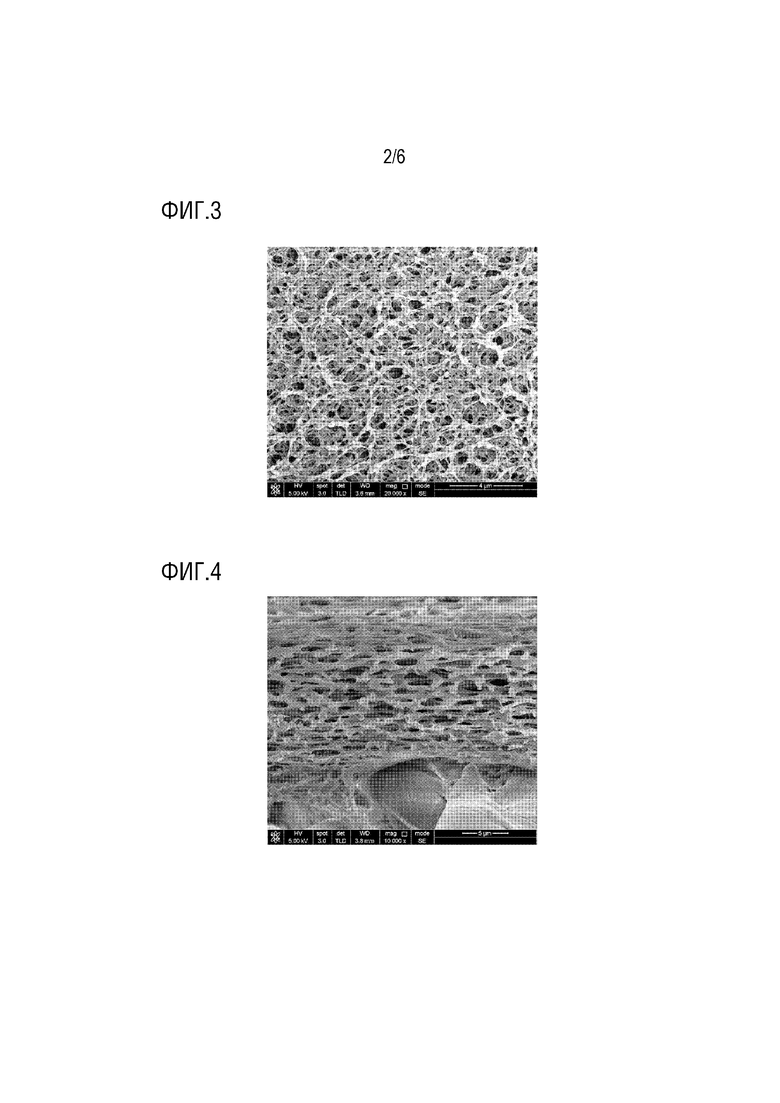

Фиг. 4 представляет собой изображение морфологии поперечного сечения полимерной мембраны примера 5.

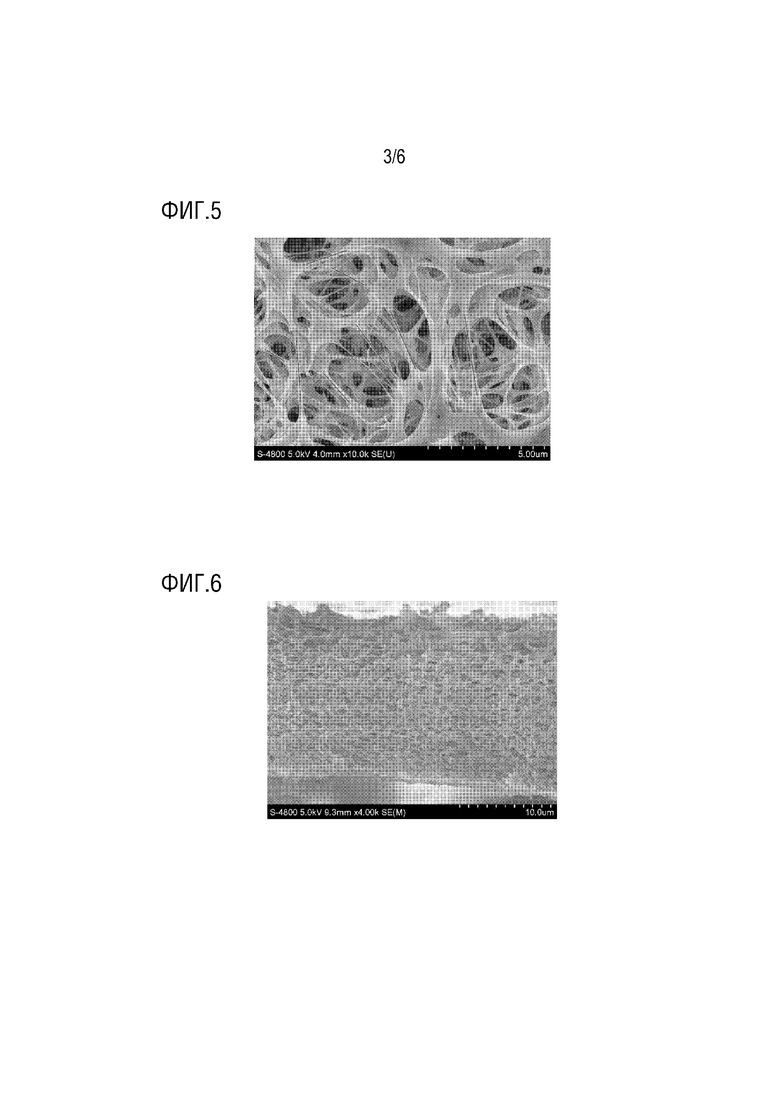

Фиг. 5 представляет собой изображение морфологии поверхности полимерной мембраны примера 6.

Фиг. 6 представляет собой изображение морфологии поперечного сечения полимерной мембраны примера 6.

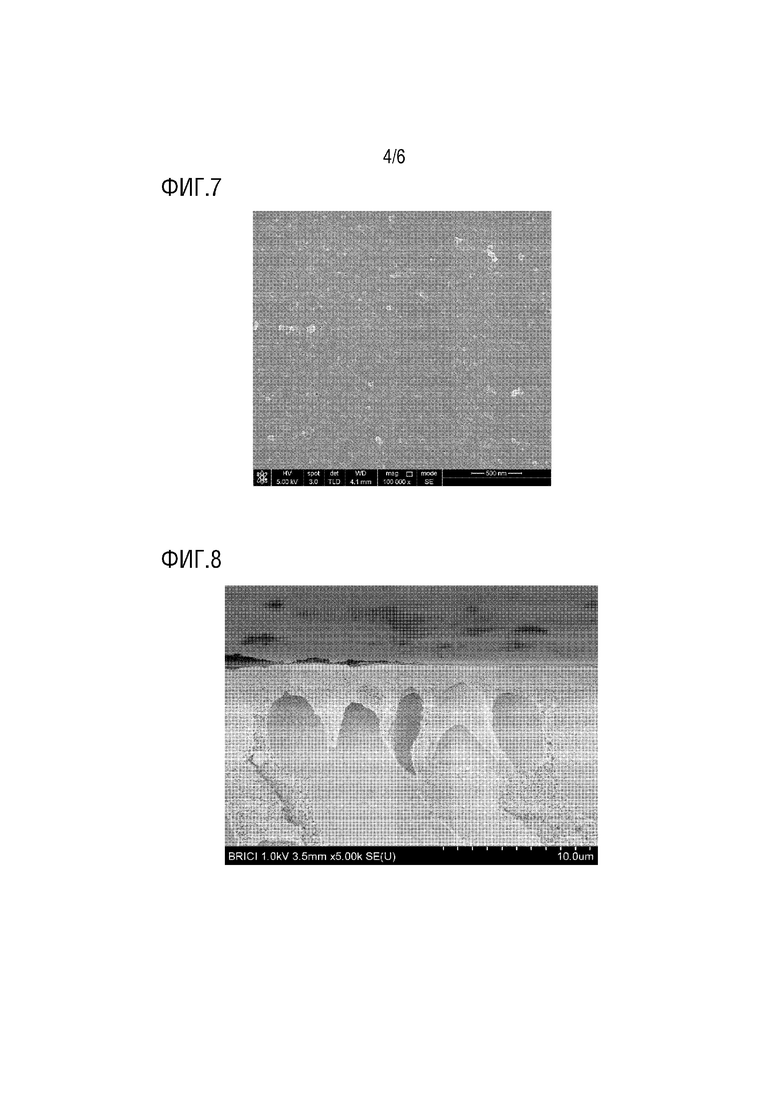

Фиг. 7 представляет собой изображение морфологии поверхности полимерной мембраны сравнительного примера 1.

Фиг. 8 представляет собой изображение морфологии поперечного сечения полимерной мембраны сравнительного примера 1.

Фиг. 9 представляет собой вид в поперечном сечении нановолокнистой мембраны известного уровня техники.

Фиг. 10 представляет собой фотографию морфологии губчатой люфы.

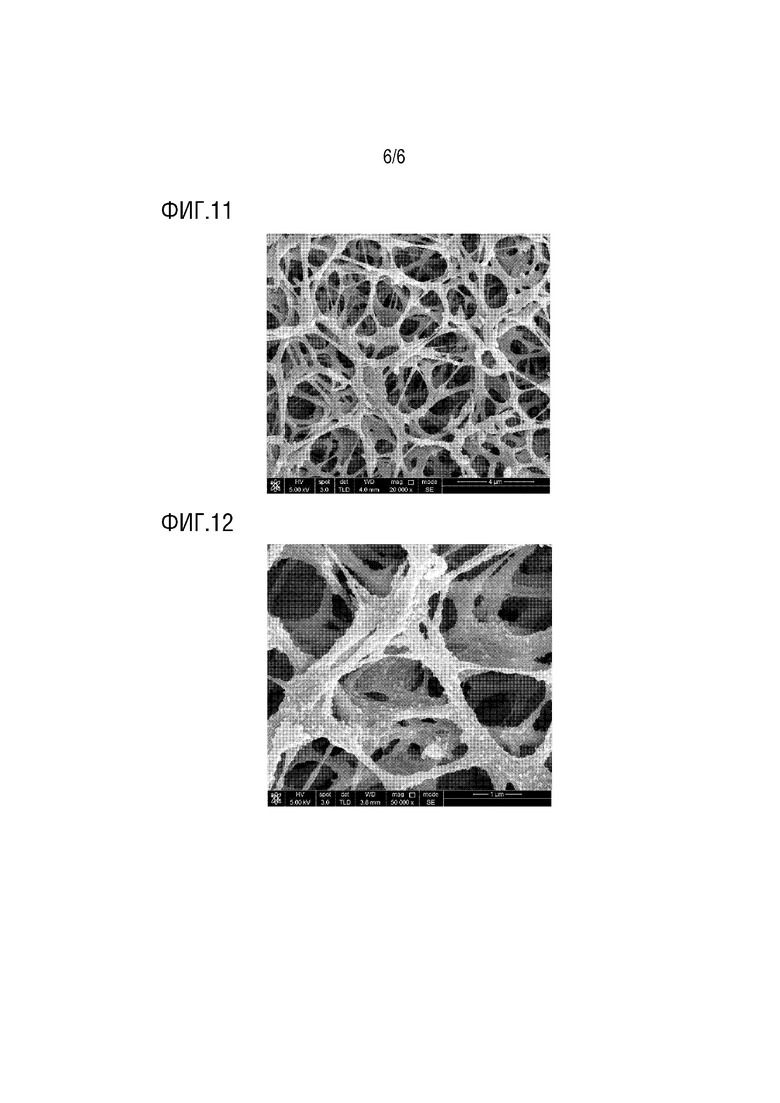

Фиг. 11 представляет собой полученную при помощи сканирующего электронного микроскопа фотографию микрофильтрационной мембраны примера 8.

Фиг. 11 представляет собой полученную при помощи сканирующего электронного микроскопа фотографию микрофильтрационной мембраны примера 8 при большем увеличении.

ПРИМЕРЫ

Далее настоящее изобретение дополнительно поясняется на примерах. Тем не менее, объем настоящего изобретения этими примерами не ограничивается и изложен в прилагаемой формуле изобретения.

1. Методы измерения

1) Морфология поверхности и морфология поперечного сечения мембраны: Морфологию поверхности и морфологию поперечного сечения мембраны наблюдали при помощи автоэмиссионного сканирующего электронного микроскопа (field emission scanning electron microscope, FESEM) высокого разрешения Model S-4800 производства Hitachi, Япония, при этом, образцы для исследования морфологии поперечного сечения мембраны приготовили методом хрупкого разрушения при замораживание погружением в жидкий азот.

2) Средний размер пор мембраны: Средний размер пор мембраны определяли методом проникновения газа при помощи анализатора размера пор микрофильтрационных мембран PSDA-20. При проведении испытания образец помещали в испытательный модуль шероховатой поверхностью вверх; перед испытанием материал мембраны обязательно полностью увлажняли стандартным раствором (поверхностное натяжение 16 мН⋅м-1), тестовым газом был азот.

3) Объемная пористость мембраны: Пористость определяли гравиметрическим методом и рассчитывали по следующей формуле

θ=1-Va/Vg,

где θ означает объемную пористость мембраны, Va означает реальный объем твердого полимера в образце мембраны на единицу площади, и Vg означает геометрический объем, занимаемый полимерным слоем образца мембраны на единицу площади.

4) Размер углублений и размер нановыступов: Эти параметры измеряли при помощи линейки на полученной при помощи электронного сканирующего микроскопа фотографии. Что касается размера углублений, измеряли диаметр отверстия углубления на поверхности мембраны на фотографии SEM. Что касается размера нановыступов, измеряли диаметр выступающих частиц на фотографии SEM.

5) Параметры отделения воды от масла (водомасляный поток, удерживающая способность, водомасляный поток после очистки):

Приготовление эмульсии масло в воде: Сначала додецилсульфат натрия (sodium dodecyl sulfate, SDS, концентрация 100 мг·л-1)), являющийся эмульгатором, растворили в воде, затем примешали к нему дизельное масло в объемном отношении дизельного масла к воде 1:99. После смешивания водомасляную смесь подвергали обработке ультразвуком в течении 1 часа, получив эмульгированную молочную эмульсию. Применяемое дизельное масло было приобретено у China Petroleum & Chemical Corporation под торговой маркой № 0.

Приготовление эмульсии вода в масле: Span 80 (с концентрацией 300 мг·л-1) в качестве эмульгатора добавили в керосин, затем добавили воду, при этом, соотношение объема керосина и воды составляло 99:1; после смешивания водомасляную смесь подвергали обработке ультразвуком в течении 1 часа, получив эмульгированную молочную эмульсию. Применяемый керосин был приобретен у Aladdin Reagents и имел номер товара K118401.

Испытание мембраны по определению параметров отделения воды от масла проводили в устройстве с поперечным потоком. Сначала подлежащую испытанию мембрану лицом вверх закрепляли в мембранной ячейке с перекрестным потоком. В ходе испытания вытесняющее давление поддерживали постоянным. Поток через мембрану при разделении рассчитывали по следующей формуле в соответствии с массой фильтрата, собранного за 1 мин, и эффективной площадью разделения:

В этой формуле J означает поток через мембрану при разделении (далее, водомасляный поток); m означает массу жидкости, прошедшей за время t; А означает эффективную площадь разделения мембраны. Эффективность разделения данной мембраны оценивали путем измерения общего содержания органического углерода (total organic carbon content, ТОС) в фильтрате с использованием анализатора общего содержания органического углерода (Multi NC3100). Формула для расчета была следующей:

где Е означает эффективность разделения (далее, удерживающая способность) (%); C0 означает величину ТОС эмульсии до разделения; C означает величину ТОС фильтрата после разделения.

Небольшие капли масла или небольшие капли воды в водомасляной эмульсии (O/W или W/O), составленной для испытания по определению параметров отделения воды от масла, имели диаметр от 0,3 до 3 мкм, большая часть капель масла имела размер субмикронного диапазона, при этом, этот размер был определен путем анализа данных, полученных при помощи лазерного анализатора размера частиц (DLS, Dynamic light scattering, динамическое рассеяние света). Гидрофильную мембрану использовали для фильтрации эмульсии O/W, гидрофобную мембрану использовали для фильтрации эмульсии W/O. Давление в ходе испытания выбирали в диапазоне от 1 кПа до 0,2 МПа в зависимости от мембраны. После одного цикла испытаний испытываемую мембрану вынимали, промывали и проводили испытания по определению водомасляного потока после восстановления, т.е., водомасляного потока после промывки с целью оценки ее устойчивости к загрязнению и возможности длительного использования.

6) Размер частиц в ванне распыленных капель: Этот параметр определяли при помощи лазерного анализатора размера частиц (Модель Bettersize 2000S).

7) Определение краевого угла смачивания: Это испытание проводили при комнатной температуре (около 25°С) с использованием прибора для измерения краевого угла смачивания модели DSA100 производства Kruss, Германия. Сначала подлежащий испытанию образец мембраны закрепляли на предметном стекле так, чтобы поверхность мембраны была ровной. При определении краевого угла смачивания жидкостью на воздухе предметное стекло с закрепленной мембраной непосредственно помещали в держатель образца прибора; при определении краевого угла смачивания маслом под водой мембрану увлажняли, затем помещали в кварцевый водяной резервуар, заполненный водой, при этом, масло, используемое в этом испытании, представляло собой 1,2-дихлорэтан. В этом эксперименте объем жидкости, используемый для испытания по определению статического краевого угла смачивания, составлял 3 мкл, за величину краевого угла смачивания в этом испытании принимали краевой угол смачивания капли, находящейся в контакте с поверхностью мембраны 3 с.

2. Сырье и оборудование, использованные в примерах и сравнительных примерах

1) Использованные химические реагенты представляли собой серийные продукты без специальной очистки, если не указано иное.

Полиакрилонитрил (PAN): приобретен у Shaoxing Gimel Composite Materials Co., Ltd., Китай, торговое наименование P60C.

Наночастицы оксида кремния: приобретен у Aladdin Reagents, диаметр частиц 30 нм.

Ацетат целлюлозы (CA): приобретен у InnoChem Science & Technology Co., Ltd.

Поливинилиденфторид (PVDF): приобретен у Solvay S.A., торговое наименование 6010.

Полистирол (PS): приобретен у Aladdin Reagents, номер товара P107090.

Хлорид лития: приобретен у InnoChem Science & Technology Co., Ltd.

Поливинилпирролидон: приобретен у Macklin, K13-18, средний молекулярный вес 10000.

Сульфонированный полиэфирсульфон: приобретен у Klamar, номер товара 091343.

Полиэтиленгликоль: приобретен у InnoChem Science & Technology Co., Ltd., средний молекулярный вес 20000.

Полиэфирсульфон: приобретен у BASF, торговое наименование E2010C6.

Поливиниловый спирт: приобретен у Aladdin Reagents, номер товара 1788.

Pluronic F-127: блоксополимер полиоксиэтилен-полиоксипропилен эфир, приобретен у Sigma Reagents.

Использованное нетканое полотно: приобретено у Hirose, Япония, номер товара 75AX, полиэфир.

2) Оборудование для распыления: Сопло высокого давления: SK508 производства Huajue Technology Co., Ltd., Dongguan, Китай; ультразвуковой увлажнитель: HQ-JS130H производства Haoqi, Китай. Для распыления использовали деионизированную воду. Согласно анализу данных, полученных при помощи лазерного анализатора размера частиц (DLS), диаметр капель в ванне распыленных капель, использованной в ходе испытания, по существу, лежал в диапазоне 0,3-10 мкм.

Пример 1

Отвешивали определенное количество полиакрилонитрила (PAN), растворяли в N-метилпирролидоне (NMP), при перемешивании нагревали до 60°С до достаточного растворения полиакрилонитрила, получая исходный раствор с концентрацией 8% вес., который вакуумировали для удаления пены. Полученный раствор равномерно наносили шабером на нетканое полотно, толщину пленки покрытия доводили до 200 мкм, затем оставляли на 30 с в ванне распыленных капель, созданной путем распыления деионизированной воды при помощи ультразвукового увлажнителя. Полученную таким образом пленку погружали в ванну отверждения с деионизированной водой с целью полного фазового разделения. После промывки водой получали мембрану. В процессе изготовления мембраны создавали влажность, отвечающую условиям низкой влажности окружающей среды 20% - 35%. Средний размер пор мембраны составлял 269 нм. Объемная пористость мембраны составляла 65,2%. Такая мембрана может быть использована в качестве микрофильтрационной мембраны. С использованием полученной мембраны проводили эксперимент по отделению воды от масла, его результаты приведены в таблице 1.

Морфология поверхности полученной мембраны на изображении SEM представлена на фиг. 1, морфология поперечного сечения представлена на фиг. 2. На изображениях SEM, представленных на фиг. 1 и 2, можно видеть, что изготовленная из полиакрилонитрила мембрана примера 1 имела губчатую структуру люфы, поверхность и внутреннее пространство мембраны было образовано взаимопроникающей трехмерной сетчатой пористой структурой, полимерные волокна мембраны были переплетены и взаимосвязаны, образуя трехмерную волокнистую сеть, поверхность полученной мембраны характеризовалась наличием выраженной структуры с углублениями, которые имели размер от 0,5 до 4 мкм. Поперечное сечение характеризовалось структурой, в которой распределены полимерные волокна и поры одного типа (сетчатые поры). Среднее расстояние между двумя соседними точками соединения в направлении толщины волокнистой каркасной структуры мембраны было меньше среднего расстояния между двумя соседними точками соединения в направлении поверхности. Из фиг. 2 явствует, что полимерные волокна полученной мембраны имели внутреннюю структуру с полостями.

Пример 2

Отвешивали определенное количество полиакрилонитрила (PAN) и определенное количество наночастиц оксида кремния, которое в достаточной степени диспергировали в N, N-диметилформамиде (DMF) в массовой концентрации 2%, полиакрилонитрил (PAN) растворяли в N, N-диметилформамиде (DMF) в массовой концентрации 6%; смесь перемешивали, нагревали до 60°С до получения гомогенного раствора для отливки мембраны, который вакуумировали для удаления пены. Полученный раствор для отливки мембраны равномерно наносили шабером на нетканое полотно, толщину пленки покрытия доводили до 100 мкм, затем оставляли на 15 с в ванне распыленных капель, созданной путем распыления деионизированной воды при помощи ультразвукового увлажнителя. Полученную таким образом пленку погружали в ванну отверждения с деионизированной водой с целью полного фазового разделения. После промывки водой получали мембрану. В процессе изготовления мембраны создавали влажность, отвечающую условиям низкой влажности окружающей среды 30% - 38%. Средний размер пор полученной мембраны составлял 314 нм, объемная пористость составляла 79,2%. Такая мембрана может быть использована в качестве микрофильтрационной мембраны.

При наблюдении при помощи SEM установлено, что мембрана имела губчатую структуру люфы и характеризовалась наличием на поверхности выраженной структуры с углублениями, которые имели размер от 0,5 до 5 мкм. С использованием полученной мембраны проводили эксперимент по отделению воды от масла, его результаты приведены в таблице 1.

Пример 3

Отвешивали определенное количество ацетата целлюлозы (СА), растворяли в ацетоне и перемешивали с целью получения исходного раствора с концентрацией 8% вес., который вакуумировали для удаления пены; полученный раствор равномерно наносили шабером на чистую стеклянную пластину, толщину пленки покрытия доводили до 200 мкм, затем оставляли на 30 с в ванне распыленных капель, созданной путем распыления деионизированной воды при помощи ультразвукового увлажнителя; полученную таким образом пленку погружали в ванну отверждения с деионизированной водой с целью полного фазового разделения. После промывки водой получали мембрану. В процессе изготовления мембраны создавали влажность, отвечающую условиям низкой влажности окружающей среды 15% - 30%. Средний размер пор полученной мембраны составлял 106 нм. Объемная пористость мембраны составляла 83,1%. Такая мембрана может быть использована в качестве микрофильтрационной мембраны.

При наблюдении при помощи SEM установлено, что мембрана имела губчатую структуру люфы и характеризовалась наличием на поверхности выраженной структуры с углублениями, которые имели размер от 1 до 4 мкм. С использованием полученной мембраны проводили эксперимент по отделению воды от масла, его результаты приведены в таблице 1.

Пример 4

Отвешивали определенное количество полиакрилонитрила (РАN), растворяли в DMF и нагревали при перемешивании до 60°С с целью получения исходного раствора с концентрацией 6% вес., который вакуумировали для удаления пены; полученный раствор равномерно наносили шабером на нетканое полотно, толщину пленки покрытия доводили до 200 мкм, затем оставляли на 35 с в ванне распыленных капель, созданной путем распыления деионизированной воды при помощи ультразвукового увлажнителя; полученную таким образом пленку погружали в ванну отверждения с водным раствором 1 моль/л гидроксида натрия с целью полного фазового разделения. После промывки водой получали мембрану. В процессе изготовления мембраны создавали влажность, отвечающую условиям низкой влажности окружающей среды 20% - 35%. Средний размер пор полученной мембраны составлял 435 нм, объемная пористость составляла 87,9%. Такая мембрана может быть использована в качестве микрофильтрационной мембраны.

При наблюдении при помощи SEM установлено, что полученная мембрана имела губчатую структуру люфы и характеризовалась наличием на поверхности выраженной структуры с углублениями, которые имели размер от 1 до 5 мкм. С использованием полученной мембраны проводили эксперимент по отделению воды от масла, его результаты приведены в таблице 1.

Пример 5

Отвешивали определенное количество полиакрилонитрила (РАN), растворяли в N-метилпирролидоне (NМР), нагревали при перемешивании до 60°С с целью получения исходного раствора с концентрацией 8% вес., который вакуумировали для удаления пены; полученный раствор равномерно наносили шабером на нетканое полотно, толщину пленки покрытия доводили до 150 мкм, затем оставляли на 40 с в ванне распыленных капель, созданной путем распыления деионизированной воды при помощи ультразвукового увлажнителя; полученную таким образом пленку погружали в ванну отверждения с деионизированной водой с целью полного фазового разделения. После промывки водой получали мембрану. В процессе изготовления мембраны создавали влажность, отвечающую условиям относительно высокой влажности окружающей среды 50% - 80%. Средний размер пор полученной мембраны составлял 437 нм, объемная пористость составляла 71,3%. Такая мембрана может быть использована в качестве микрофильтрационной мембраны.

При наблюдении при помощи SEM установлено, что полученная мембрана не имела на поверхности выраженную структуру с углублениями. Морфология поверхности полученной мембраны показана на фиг. 3, морфология поперечного сечения показана на фиг. 4. На изображениях SEM, представленных на фиг. 3 и 4, можно видеть, что изготовленная из полиакрилонитрила микрофильтрационная мембрана примера 5 имела губчатую структуру люфы, поверхность и внутреннее пространство мембраны было образовано взаимопроникающей трехмерной сетчатой пористой структурой, при этом, полимерные волокна мембраны были переплетены в трех измерениях и взаимосвязаны с образованием трехмерной волокнистой сети, т.е., волокнистой каркасной структуры, поперечное сечение характеризовалось структурой, в которой распределены полимерные волокна и поры одного типа (сетчатые поры). Среднее расстояние между двумя соседними точками соединения в направлении толщины волокнистой каркасной структуры мембраны было меньше среднего расстояния между двумя соседними точками соединения в направлении поверхности.

С использованием полученной мембраны проводили эксперимент по отделению воды от масла, его результаты приведены в таблице 1.

Пример 6

Отвешивали определенное количество поливинилиденфторида (РVDF), растворяли в N-метилпирролидоне (NМР), нагревали при перемешивании до 70°С с целью получения исходного раствора с концентрацией 8% вес., который вакуумировали для удаления пены; полученный раствор равномерно наносили шабером на нетканое полотно, толщину пленки покрытия доводили до 150 мкм, затем оставляли на 40 с в ванне распыленных капель, созданной путем распыления деионизированной воды при помощи ультразвукового увлажнителя; полученную таким образом пленку погружали в ванну отверждения с деионизированной водой с целью полного фазового разделения. После промывки водой получали мембрану. Средний размер пор полученной мембраны составлял 487 нм, объемная пористость составляла 71,0%. Такая мембрана может быть использована в качестве микрофильтрационной мембраны. В процессе изготовления мембраны создавали влажность, отвечающую условиям относительно высокой влажности окружающей среды 50% - 80%.

При наблюдении при помощи SEM установлено, что полученная мембрана не имела на поверхности выраженную структуру с углублениями. Морфология поверхности мембраны, полученной в примере 6, показана на фиг. 5, морфология поперечного сечения показана на фиг. 6. На изображениях SEM, представленных на фиг. 5 и 6, можно видеть, что изготовленная из поливинилидена микрофильтрационная мембрана примера 6 имела губчатую структуру люфы, поверхность и внутреннее пространство мембраны было образовано взаимопроникающей трехмерной сетчатой пористой структурой, при этом, полимерные волокна мембраны были переплетены в трех измерениях и взаимосвязаны с образованием трехмерной волокнистой сети, т.е., волокнистой каркасной структуры, поперечное сечение микрофильтрационной мембраны характеризовалось структурой, в которой распределены полимерные волокна и поры одного типа (сетчатые поры). Среднее расстояние между двумя соседними точками соединения в направлении толщины волокнистой каркасной структуры мембраны было меньше среднего расстояния между двумя соседними точками соединения в направлении поверхности. Единичное полимерное волокно имело длину от 1 до 4 мкм, диаметр волокна составлял от 50 нм до 0,4 мкм.

С использованием полученной мембраны проводили эксперимент по отделению воды от масла, его результаты приведены в таблице 1.

Пример 7

Отвешивали определенное количество хлорида лития и определенное количество полистирола (РS), хлорид лития в достаточной степени диспергировали в N, N-диметилформамиде (DMF) в массовой концентрации 0,5%, полистирол (РS) растворяли в N, N-диметилформамиде (DMF) в массовой концентрации 6%, смесь нагревали до 50°С и перемешивали до получения гомогенного раствора для отливки мембраны, который вакуумировали для удаления пены; полученный раствор для отливки мембраны равномерно наносили шабером на нетканое полотно, толщину пленки покрытия доводили до 150 мкм, затем оставляли на 30 с в ванне распыленных капель, созданной путем распыления деионизированной воды при помощи ультразвукового увлажнителя; полученную таким образом пленку погружали в ванну отверждения с деионизированной водой с целью полного фазового разделения. После промывки водой получали мембрану. В процессе изготовления мембраны создавали влажность, отвечающую условиям относительно высокой влажности окружающей среды 60% - 80%. Средний размер пор полученной мембраны составлял 1217 нм, объемная пористость составляла 90,7%. Такая мембрана может быть использована в качестве микрофильтрационной мембраны.

При наблюдении при помощи SEM установлено, что полученная мембрана имела губчатую структуру люфы и не имела на поверхности выраженную структуру с углублениями. С использованием полученной мембраны проводили эксперимент по отделению воды от масла, его результаты приведены в таблице 1.

Сравнительный пример 1

Отвешивали определенное количество полиакрилонитрила (PAN), растворяли в NMP, при перемешивании нагревали до 60°С, получая исходный раствор с концентрацией 8% вес., который вакуумировали для удаления пены, полученный раствор равномерно наносили шабером на нетканое полотно, толщину пленки покрытия доводили до 150 мкм, затем погружали в ванну отверждения с деионизированной водой с целью полного фазового разделения. После промывки водой получали мембрану. Средний размер пор мембраны составлял 35 нм, объемная пористость составляла 53,7%. С использованием полученной мембраны проводили эксперимент по отделению воды от масла, его результаты приведены в таблице 1.

Морфология поверхности мембраны сравнительного примера 1 показана на фиг. 7, морфология поперечного сечения представлена на фиг. 8. На изображениях SEM, представленных на фиг. 7 и 8, можно видеть, что поверхность мембраны имела типичную морфологию поверхности обычной плоской ультрафильтрационной мембраны, то есть, поверхность, по существу, была покрыта плоским и ровным полимерным слоем с небольшим числом распределенных на ней маленьких пор; поперечное сечение мембраны представляло собой некоторое сочетание губчатой пористой структуры у поверхностного слоя мембраны и структуры пальцеобразных пор в нижней части, то есть, структура в целом не была похожа на губчатую структуру люфы.

Сравнительный пример 2

Отвешивали определенное количество полиакрилонитрила (PAN), растворяли в DMF, при перемешивании нагревали до 60°С, получая исходный раствор с концентрацией 8% вес., который вакуумировали для удаления пены, полученный раствор равномерно наносили шабером на нетканое полотно, толщину пленки покрытия доводили до 200 мкм, затем оставляли на 40 с в камере с постоянной температурой и влажностью при комнатной температуре 25°С и влажности 100%, после чего полученную таким образом пленку погружали в ванну отверждения с деионизированной водой с целью полного фазового разделения. После промывки водой получали мембрану. Средний размер пор мембраны составлял 40 нм, объемная пористость составляла 59,1%.

При наблюдении при помощи SEM установлено, что полученная мембрана не имела подобную люфе губчатую структуру. С использованием полученной мембраны проводили эксперимент по отделению воды от масла, его результаты приведены в таблице 1.

Сравнительный пример 3

Отвешивали определенное количество ацетата целлюлозы и растворяли в NМР, при перемешивании нагревали до 60°С, получая исходный раствор с концентрацией 8% вес., который вакуумировали для удаления пены; полученный раствор равномерно наносили шабером на нетканое полотно, толщину пленки покрытия доводили до 150 мкм, затем погружали в ванну отверждения с деионизированной водой с целью полного фазового разделения. После промывки водой получали мембрану. Средний размер пор мембраны составлял 24 нм, объемная пористость составляла 52,8%.

При наблюдении при помощи SEM установлено, что полученная мембрана не имела подобную люфе губчатую структуру. С использованием полученной мембраны проводили эксперимент по отделению воды от масла, его результаты приведены в таблице 1.

Сравнительный пример 4

Отвешивали определенное количество поливинилиденфторида (PVDF), растворяли в N-метилпирролидоне (NMP), при перемешивании нагревали до 70°С, получая исходный раствор с концентрацией 8% вес., который вакуумировали для удаления пены; полученный раствор равномерно наносили шабером на нетканое полотно, толщину пленки покрытия доводили до 150 мкм, затем полученную таким образом пленку погружали в ванну отверждения с деионизированной водой с целью полного фазового разделения. После промывки водой получали мембрану. Средний размер пор мембраны составлял 48 нм, объемная пористость составляла 61,4%.

При наблюдении при помощи SEM установлено, что полученная мембрана не имела подобную люфе губчатую структуру. С использованием полученной мембраны проводили эксперимент по отделению воды от масла, его результаты приведены в таблице 1.

Таблица 1: Сравнение параметров мембран примеров 1-7 и сравнительных примеров 1-4

(л/(м2·ч))

(%)

(л/(м2·ч))

Давление в ходе испытания: Поскольку мембраны, полученные в соответствующих изобретению примерах, представляли собой микрофильтрационные мембраны, давление в ходе испытания этих мембран составляло 10 кПа; а мембраны, полученные в сравнительных примерах, представляли собой ультрафильтрационные мембраны, и давление в ходе испытания этих мембран составляло 0,1 МПа.

Как явствует из данных, представленных в таблице 1, мембраны, имеющие губчатую структуру люфы, полученные в соответствующих изобретению примерах, были более эффективны в отношении отделения воды от масла (больший или эквивалентный водомасляный поток, большая удерживающая способность, больший или эквивалентный водомасляный поток после очистки) и характеризовались большей устойчивостью к загрязнению и пригодностью для длительного использования, чем мембраны, не имеющие губчатой структуры люфы, полученные в не соответствующих изобретению сравнительных примерах.

На основании сравнения данных сравнительного примера 1 и примера 5 и сравнения данных сравнительного примера 4 и примера 6 понятно, что в случае использования раствора для отливки мембраны с тем же составом для изготовления мембраны непосредственно способом индуцированного осадителем фазового разделения без предварительной обработки распылением полученная мембрана характеризовалась очень низкой эффективностью отделения воды от масла (и удерживающая способность, и водомасляный поток после очистки были относительно низкими), а получить микрофильтрационную мембрану было невозможно.

Пример 8

8 г полиакрилонитрила и 8 г поливинилпирролидона растворили в 84 г N,N-диметилформамида (DMF); при перемешивании нагревали до 50°С до получения гомогенного раствора, который затем вакуумировали для удаления пены; затем полученный раствор равномерно наносили шабером на нетканое полотно, толщину пленки покрытия доводили до 100 мкм, затем оставляли на 30 с в ванне распыленных капель, созданной путем распыления деионизированной воды при помощи ультразвукового увлажнителя; полученную таким образом пленку погружали в ванну отверждения с деионизированной водой с целью полного фазового разделения. После промывки водой получали мембрану. В процессе изготовления мембраны создавали влажность, отвечающую условиям относительно высокой влажности окружающей среды 60% - 80%. Средний размер пор полученной мембраны составлял 0,8 мкм, объемная пористость составляла 80,3%. Такая мембрана может быть использована в качестве микрофильтрационной мембраны.

Морфология поверхности полученной мембраны показана на фиг. 11 и фиг. 12. На изображениях SEM, представленных на фиг. 11 и 12, можно видеть, что мембрана имела губчатую структуру люфы, структура волокнистого каркаса характеризовалась наличием распределенных по ней выступов, которые измели размер от 50 до 250 нм. Мембрана характеризовалась краевым углом 0° для масла и воды на воздухе и краевым углом 165° для масла под водой.

Пример 9