Изобретение относится к области мембранного разделения и, более конкретно, к способу получения асимметричной пористой половолоконной мембраны, которая может быть использована в процессах жидкостной фильтрации и/или газоразделения, применяемых в отечественной промышленности.

Мембранное разделение является малоэнергоемкой и экологически чистой технологией, успешно решающей многие актуальные задачи разделения и очистки газов и жидкостей благодаря, в том числе, простоте масштабирования и эксплуатации. Развитие отрасли мембранного газоразделения в России очень важно, так как Россия является одним из крупнейших мировых лидеров по запасам и добыче углеводородного сырья, в том числе природного и попутных газов. На сегодняшний день лидирующие отечественные инжиниринговые компании, специализирующиеся на мембранном разделении, работают с использованием зарубежных половолоконных мембранных модулей, так как в России производство таких модулей только зарождается.

По форме мембраны могут быть разделены на плоские листовые, рулонные, трубчатые и половолоконные мембраны. Полимерные половолоконные мембраны впервые были описаны в патенте 1966 года US Patent 3228876 и были предназначены для процесса обратного осмоса. В настоящее время эта конфигурация мембран широко используется как для разделения смесей на молекулярном уровне (например, газоразделение или первапорация), так и для фильтрационного разделения жидких и газовых сред. Половолоконная конфигурация мембран обеспечивает наибольшую площадь поверхности разделения за счет высокой плотности упаковки мембраны в модуле (до 20000 м2/м3 в аппаратах «искусственная почка»). Это, в свою очередь, обеспечивает наибольшую производительность единицы объема аппарата.

В основном получение мембраны в виде полого волокна осуществляется сухим или мокрым способами формования, или сочетанием сухого и мокрого способов формования. В ходе формования половолоконной мембраны происходит инверсия фаз - процесс фазового разделения, в котором совершается превращение жидкого раствора полимера в его твердое состояние. Фазовое разделение может быть вызвано испарением растворителя, осадителем (жидкостью, неспособной растворять полимер) и термическим воздействием. Несмотря на различия в способах получения половолоконных мембран, во всех случаях полимерные растворы или их смеси экструдируют через специальное формовочное устройство - фильеру, а внутреннюю полость формируют подачей жидкости (внутренний осадитель - в русскоязычной литературе; bore fluid - в англоязычной литературе), что в конечном итоге приводит к образованию полого волокна.

Пористая асимметричная половолоконная мембрана представляет собой анизотропную структуру с мезопористым скин-слоем (skin layer - в англоязычной литературе), который располагается на пористой основе из того же материала. В пористой подложке могут присутствовать или отсутствовать макропоры различной конфигурации, чаще всего, пальчиковой формы. Скин-слой может находиться как на наружной поверхности половолоконной мембраны, так и во внутреннем канале полого волокна.

Для создания высокопроизводительных половолоконных пористых мембран предпочтительно получение внешнего скин-слоя, поскольку это приводит к повышению удельной поверхности мембран в модулях.

Чтобы разработать высокопроницаемую половолоконную мембрану с внешним скин-слоем необходимо наличие открытой пористости и крупных пор на внутренней поверхности ассиметричной половолоконной мембраны. Пористую структуру внутренней поверхности полого волокна можно контролировать путем выбора образующей внутренней канал жидкости, состав которой влияет на скорость процесса осаждения.

В случае использования «сильного» внутреннего осадителя, например, воды на внутренней поверхности половолоконной мембраны образуется плотный тонкопористый скин-слой. В то время как при подаче во внутренний канал половолоконной мембраны «слабых» осадителей (этиленгликоль, этанол, изопропанол и др.) и смесей растворителей (диметилацетамид (ДМАА), диметилформамид (ДМФА), диметилсульфоксид (ДМСО), N-метил-2-пирролидон (НМП) и др.) с водой увеличивается пористость внутреннего скин-слоя.

Отсутствие скин-слоя или, другими словами, наличие макропор на внутренней поверхности половолоконной мембраны способствует увеличению проницаемости получаемых половолоконных мембран, поскольку снижает сопротивление массопереносу вещества через мембрану.

Пористость и толщина скин-слоя зависят, прежде всего, от состава формовочного раствора и от условий получения половолоконной мембраны.

Производство половолоконных мембран включает в себя большее количество контролируемых параметров формования по сравнению, например, с процессом создания мембран плоского типа. К таким параметрам относятся: конструкция и размерные параметры фильеры; состав и температура жидкости, образующей внутренний канал; скорость экструзии раствора полимера; вязкость формовочного раствора; величина воздушного зазора и др. Варьирование параметров формования может оказывать существенное влияние на морфологию, геометрические, механические и транспортные свойства половолоконных мембран [1-2].

Пример влияния параметров формования на свойства получаемых половолоконных мембран описан в патенте US Patent 5181940, опубл. 26.01.1993 г. В нем описан способ получения асимметричных полых волокон, которые могут быть использованы в качестве полупроницаемых газоразделительных мембран. Суть предлагаемого способа изготовления половолоконных мембран состоит в экструзии формовочного раствора через фильеру в заполненную газом (азотом) камеру, поддерживаемую при пониженном давлении. После прохождения камеры полое волокно попадает в осадительную ванну для дальнейшего отверждения. В патенте было проведено сравнение предлагаемого способа (камера заполнена азотом, давление - 14 см.рт.ст.) с формованием полого волокна в условиях окружающей среды. На примере полых волокон из полисульфона и полиимида было показано, что по сравнению с получением половолоконных мембран в условиях окружающей среды предлагаемый способ позволяет повысить проницаемость (по кислороду на 23-25%) получаемых асимметричных половолоконных мембран.

Недостатком изобретения является то, что при переходе формования в атмосфере окружающего воздуха к формованию в среде азота происходит уменьшение толщины стенки полого волокна (при этом размер внутреннего диаметра волокна сохраняется), что, в свою очередь, приводит к уменьшению механической прочности полых волокон. Аналогичное явление наблюдалось в статье [3]. Кроме того, недостатком изобретения являются дополнительные капитальные и энергетические затраты, связанные с созданием и поддержанием вакуума в камере.

В патенте US Patent 5762798, опубл. 09.01. 1998 г. описано получение асимметричной микропористой половолоконной мембраны из полимерной смеси полисульфона и поливинилпирролидона, растворенных в апротонном растворителе. Асимметричная микропористая половолоконная мембрана является биосовместимой и подходит для использования, например, при диализе, гемодиализе, ультрафильтрации и фильтрации воды. Морфология половолоконной мембраны формируется при пропускании раствора полимерной смеси через внешнее кольцевое отверстие фильеры с одновременной подачей внутреннего осадителя (смеси метанол/вода с концентрацией метанола 25, 50 и 75 масс. % и смеси НМП/вода с концентрацией НМП 25, 50 и 75 масс. %) через центральный канал фильеры. Изобретение позволяет повысить производительность получаемых полых волокон по чистой воде примерно в 18 раз. Достигается это увеличением доли НМП с 25 до 50 масс. % во внутреннем осадителе.

Недостатком изобретения является то, что, несмотря на увеличение производительности мембран, используемые внутренние осадители не исключают образование скин-слоя на внутренней поверхности полых волокон, что приводит к дополнительному сопротивлению массопереносу через мембрану. Это, в свою очередь, ограничивает производительность получаемых половолоконных мембран. Образование скин-слоя на внутренней поверхности половолоконной мембраны наблюдалось при подаче внутрь полого волокна смеси НМП/вода (90/10 масс. %) [4], что значительно превышает содержание НМП во внутреннем осадителе, используемом в изобретении. Отсутствие скин-слоя или, другими словами, наличие макропор на внутренней поверхности половолоконной мембраны способствует увеличению проницаемости получаемых половолоконных мембран, поскольку снижает сопротивление массопереносу вещества через мембрану.

Наиболее близким по технической сущности и достигаемому результату является способ получения пористой асимметричной половолоконной мембраны, имеющей крупнопористую структуру на внутренней поверхности полого волокна и скин-слой на внешней поверхности полого волокна, описанный в заявке US Patent 2004/0050791 A1, опубл. 18.03.2004 г. Морфология половолоконной мембраны формируется при пропускании раствора полимерной смеси через кольцевое отверстие фильеры с одновременной подачей газа (азота) через центральный канал фильеры и с одновременной подачей через внешнее кольцевое отверстие фильеры осадите ля (воды, смеси НМП/вода или смеси этанол/вода). Подаваемый внутрь полого волокна азот не взаимодействует с компонентами формовочного раствора, обеспечивая тем самым наличие крупнопористой структуры на внутренней поверхности. Наличие крупнопористой структуры на внутренней поверхности при прочих равных параметрах позволяет увеличить производительность половолоконных мембран.

Недостатком изобретения является то, что подаваемый внутрь полого волокна азот находится в газообразном состоянии, объем которого может изменяться в зависимости от характеристик температуры и давления, что затрудняет получение полого волокна контролируемой геометрии.

Кроме того, возможное образование дефекта в полом волокне в процессе формования может способствовать выходу газа из внутреннего канала и схлопыванию еще не сформированного полого волокна.

Задачей настоящего изобретения является разработка способа получения пористой асимметричной половолоконной мембраны с получением полого волокна контролируемой геометрии и отсутствием скин-слоя на внутренней поверхности мембраны, и пригодной для использования в процессах жидкостной фильтрации и/или газоразделения, применяемых в отечественной промышленности.

Поставленная задача решается тем, что предложен способ получения асимметричной пористой половолоконной мембраны, включающий приготовление композиции полимерного формовочного раствора, содержащего полимер и растворитель, и пропускания полученного раствора через кольцевое отверстие фильеры с возможностью одновременного формирования внутреннего канала половолоконной мембраны и скин-слоя на внешней поверхности половолоконной мембраны при помощи осадителя, в котором для формирования внутреннего канала половолоконной мембраны используют жидкость, несмешивающуюся с растворителем, и не являющуюся осадителем для полимера или смеси полимеров, составляющих формовочный раствор.

В качестве растворителя могут использовать полярные апротонные соединения: N-метил-2-пирролидон, диметилацетамид, диметилформамид, диметилсульфоксид, N-бутилпирролидон.

Приготовление композиции полимерного формовочного раствора осуществляют из полимера или смеси полимеров и растворителя, взятых в количествах, обеспечивающих среднее значение динамической вязкости полимерного формовочного раствора при температуре 20°С, равных 5000 - 70000 сП.

Формовочный раствор дополнительно может содержать порообразующую добавку: полиэтиленгликоль (ПЭГ) или поливинлпирролидон (ПВП).

Перед формованием половолоконных мембран полимерный формовочный раствор фильтруют под давлением азота 1,8 - 2,0 бар через сетку из нержавеющей стали с ячейкой 4-5 мкм, затем дегазируют с использованием вакуума не менее 16 часов.

А после формования половолоконную мембрану отмывают водой не менее 72 часов, затем этанолом и н-гексаном в течение 2 часов в каждом веществе, и затем сушат на воздухе при комнатной температуре не менее 16 часов.

В качестве жидкостей для формирования внутреннего канала половолоконной мембраны могут быть использованы, например, перфторированные или алифатические углеводороды.

Для формирования внешнего скин-слоя половолоконной мембраны могут быть использованы вещества, выбранные из ряда осадителей для полимера или смеси полимеров и смешивающиеся с растворителем (например, вода, спирты).

Кроме того, имеется еще три дополнительных критерия:

i) жидкость, образующая внутренний канал половолоконной мембраны, должна обладать достаточно высокой летучестью для ее последующего удаления из внутреннего канала при дальнейшей пост-обработке мембраны;

ii) поскольку процесс формования половолоконных мембран сопровождается образованием сточных вод, важным критерием является также низкая токсичность используемой для образования внутреннего канала жидкости;

iii) жидкость, образующая внутренний канал половолоконной мембраны, должна хотя бы ограниченно растворяться в воде для того чтобы она не накапливалась на поверхности отмывочной ванны.

Технический результат от использования изобретения заключается в следующем:

- получение пористых асимметричных половолоконных мембран с контролируемой геометрией;

- отсутствие скин-слоя на внутренней поверхности мембраны, что приводит к уменьшению сопротивления массопереноса через мембрану, и, как следствие, увеличению ее производительности до 40 раз по сравнению с техническими решениями, в которых для образования внутреннего канала используют жидкости, взаимодействующие с компонентами формовочного раствора, и практически в 10 раз в сравнении с прототипом;

- получение пористых асимметричных половолоконных мембран, характеризующихся коэффициентом задерживания 99,9% калибранта Blue Dextran, имеющего молекулярную массу 70000 г/моль;

- получение пористых асимметричных половолоконных мембран пригодных для использования в процессах жидкостной фильтрации и/или газоразделения, применяемых в отечественной промышленности.

Этот результат достигается тем, что создаются условия, при которых осадитель поступает только снаружи формирующейся половолоконной мембраны (орошение внешней поверхности полого волокна осадителем в зазоре между фильерой и осадительной ванной или использование мокрого способа формования, для которого характерно отсутствие зазора между фильерой и осалительной ванной), в то время как на внутренней ее поверхности отсутствует взаимная диффузия компонентов формовочного раствора и жидкости, образующей внутренний канал. То есть должен отсутствовать перенос компонентов формовочного раствора в данную жидкость и наоборот.

Нижеследующие примеры иллюстрируют техническую сущность изобретения, но никоим образом ее не ограничивают.

Пример 1

Для приготовления формовочного раствора используют полисульфон (ПСФ, BASF Ultrason® S 6010) в виде гранул, а также N-метилпирролидон (НМП, Acros Organics, ХЧ 99%) в качестве растворителя. В качестве порообразующей добавки - полиэтиленгликоль со средней молекулярной массой 400 г/моль (ПЭГ-400, Acros Organics).

ПЭГ-400 и ПСФ помещали в термостатируемый реактор и перемешивали при комнатной температуре в течение 1 часа со скоростью 150 об/мин при температуре 50°С. Затем в данную систему добавляли НМП, увеличивая при этом скорость перемешивания до 500 об/мин. В данных условиях происходило перемешивание до полной гомогенизации раствора (не менее 24 часов).

Для создания пористых половолоконных асимметричных мембран из ПСФ использовали композицию формовочного раствора ПСФ/НМП/ПЭГ-400 - 21/49/30 масс. %. Объем формовочного раствора составлял 1000 мл.

После приготовления формовочного раствора его термостатировали при температуре 20°С для определения динамической вязкости с помощью вискозиметра Брукфилда Brookfield DV2T-RV. Фактическое среднее значение динамической вязкости формовочных растворов для указанного состава и температуры составило 31000 сП.

Предварительно перед процессом формования половолоконных мембран формовочная смесь подвергалась процедуре фильтрования под давлением азота 1,8 - 2,0 бар через сетку из нержавеющей стали с ячейкой 4-5 мкм. После фильтрации формовочный раствор дегазировали под вакуумом не менее 16 часов.

Образцы половолоконных мембран из ПСФ получали методом сухо-мокрой инверсии фаз. Внутрь зарождающейся половолоконной мембраны подавался н-гексан. Внешняя сторона зарождающейся половолоконной мембраны омывалась дистиллированной водой. После формования половолоконная мембрана отмывалась от остаточного растворителя в водопроводной воде не менее 72 часов.

Были исследованы транспортные и разделительные свойства полученных асимметричных половолоконных мембран. Удельную производительность мембран (J, л/м2⋅ч) определяли при рабочем давлении 0,1 МПа и комнатной температуре. Разделительные свойства мембран оценивали с помощью определения коэффициента задерживания R (%) по калибранту. В качестве модельного раствора калибранта использовали водный раствор Blue Dextran (Sigma-Aldrich, США) с молекулярной массой 70000 г/моль и концентрацией калибранта 100 мг/л. Концентрацию Blue Dextran в пермеате определяли с помощью спектрофотометра УФ-1100 (Ecoview, Shanghai Mapada Instruments Co., Ltd, Китай).

Для определения газотранспортных свойств полученной половолоконной мембраны ее предварительно для предотвращения контракции пор последовательно отмывали в этаноле в течение 2 часов и н-гексане в течение 2 часов, после чего сушили на воздухе при комнатной температуре. Газопроницаемость половолоконных подложек измеряли объемным методом по индивидуальным газам при комнатной температуре.

Микрофотографии СЭМ были получены с применением микроскопа Hitachi TableTop Microscope ТМ 3030 Plus, оборудованного высокочувствительным низковакуумным детектором вторичных электронов (Hitachi High Technologies America Inc., USA); ускоряющее напряжение составляло 15 кВ. Для анализа полученных данных использовали программное обеспечение Bruker Quantax 70. Перед съемкой проводили напыление частиц золота размером 5 нм под вакуумом. Снимки СЭМ обрабатывались с использованием программного обеспечения Quantax 70 Microanalysis.

Распределение транспортных пор по размерам и транспортную пористость половолоконных подложек определяли на жидкостном порометре POROLIQ 1000 ML (Бельгия).

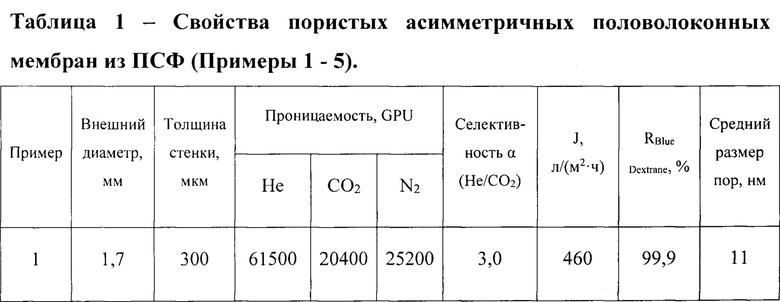

СЭМ микрофотографии полученной половолоконной мембраны представлены на рисунке 1.

Характеристики полученной половолоконной мембраны представлены в таблице 1.

Пример 2

Способ получения мембраны проводят аналогично Примеру 1 за исключением:

- Для создания пористых половолоконных асимметричных мембран из ПСФ использовали композицию формовочного раствора ПСФ/НМП/ПЭГ-400 - 24/46/30 масс. %. Фактическое среднее значение динамической вязкости формовочных растворов для указанного состава и температуры составило 63 500 сП.

- Внутрь зарождающейся половолоконной мембраны подавался н-пентан.

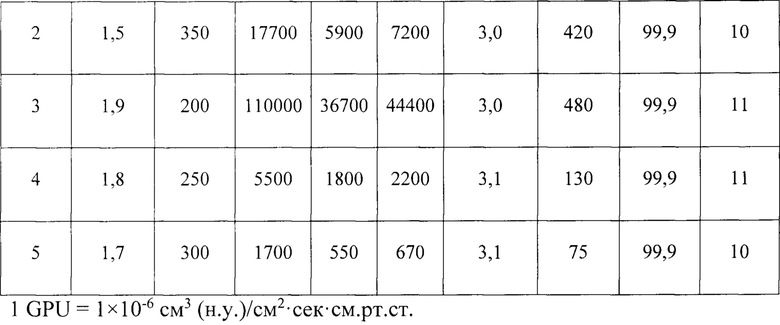

СЭМ микрофотографии полученной половолоконной мембраны представлены на рисунке 2.

Характеристики полученной половолоконной мембраны представлены в таблице 1.

Пример 3

Способ получения мембраны проводят аналогично Примеру 1 за исключением:

Для создания пористых половолоконных асимметричных мембран из ПСФ использовали композицию формовочного раствора ПСФ/НМП/ПЭГ-400 - 21/61/15 масс. %. Фактическое среднее значение динамической вязкости формовочных растворов для указанного состава и температуры составило 7 500 сП.

Внутрь зарождающейся половолоконной мембраны подавался н-гептан.

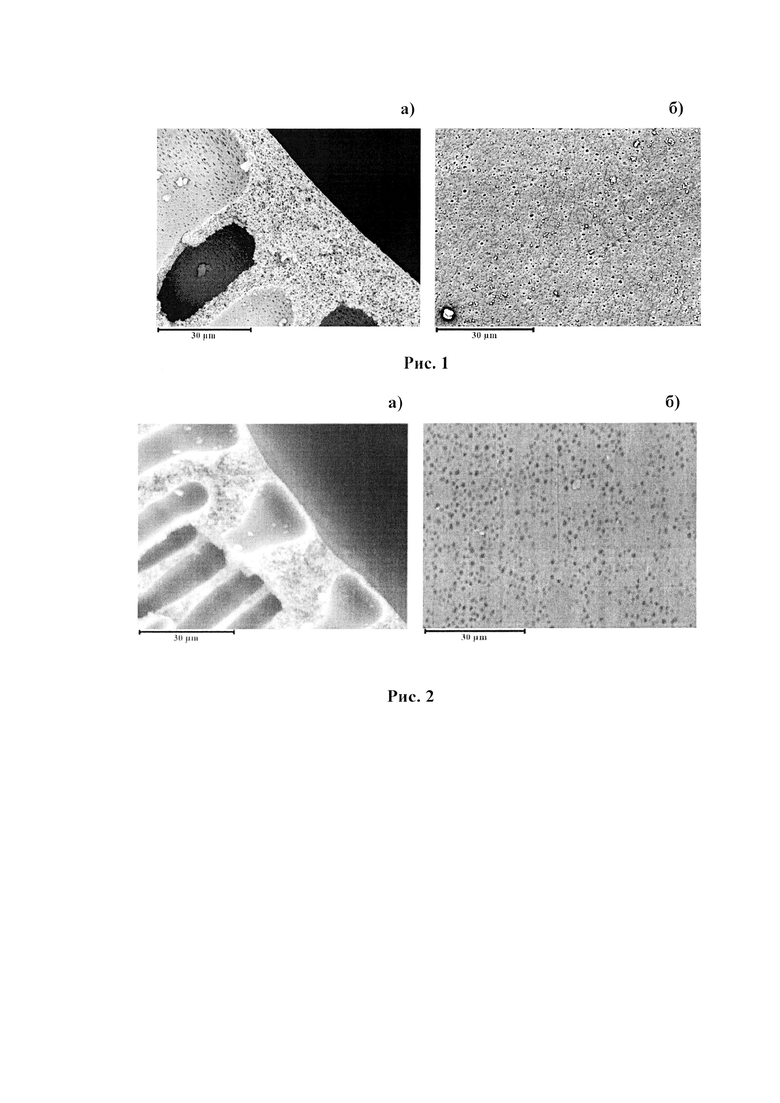

СЭМ микрофотографии полученной половолоконной мембраны представлены на рисунке 3.

Характеристики полученной половолоконной мембраны представлены в таблице 1.

Пример 4 (сравнительный)

Способ получения мембраны проводят аналогично Примеру 1 за исключением того, что внутрь зарождающейся половолоконной мембраны подают дистиллированную воду.

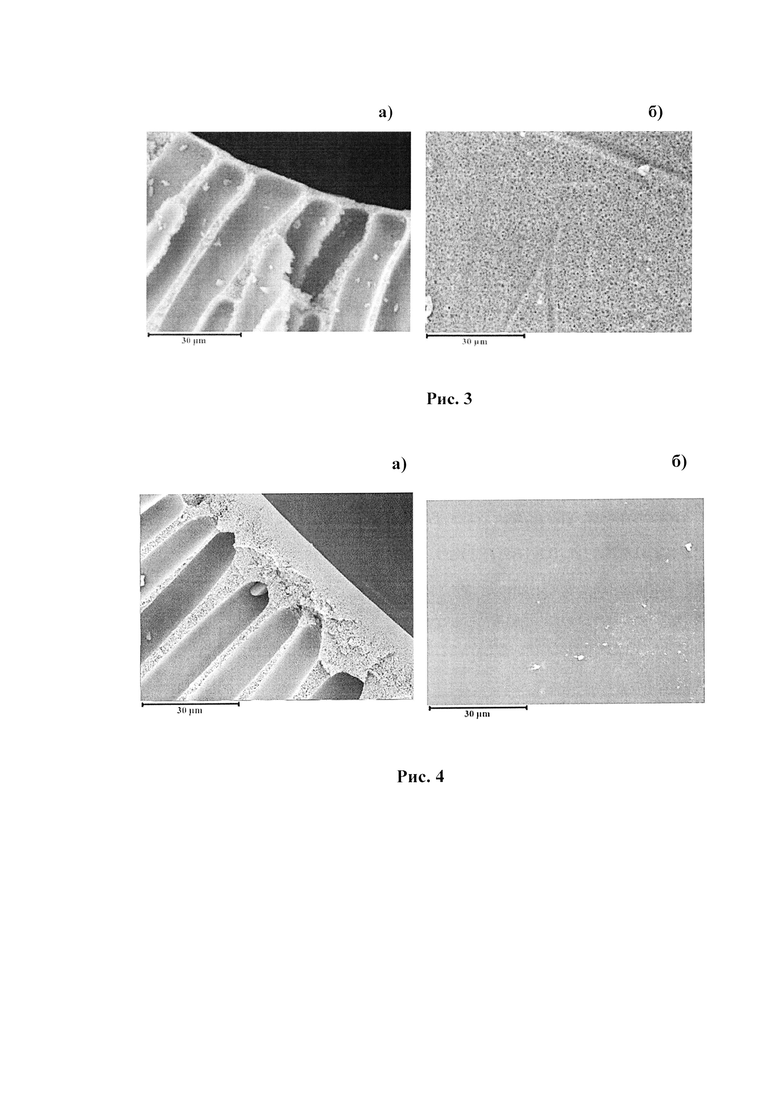

СЭМ микрофотографии полученной половолоконной мембраны представлены на рисунке 4.

Характеристики полученной половолоконной мембраны представлены в таблице 1.

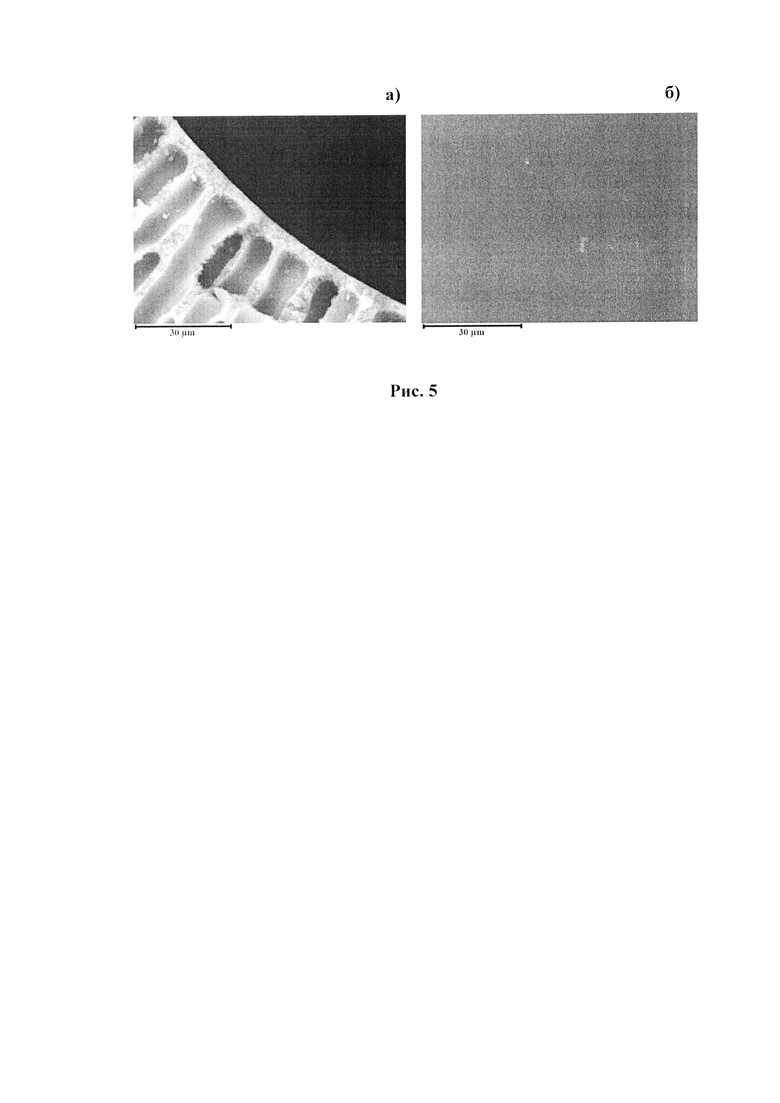

Пример 5 (сравнительный)

Способ получения мембраны проводят аналогично Примеру 1 за исключением того, что внутрь зарождающейся половолоконной мембраны подают смесь этанол/н-гексан (20/80 масс. %).

СЭМ микрофотографии полученной половолоконной мембраны представлены на рисунке 5.

Характеристики полученной половолоконной мембраны представлены в таблице 1.

Пример 6

Способ получения мембраны проводят аналогично Примеру 1 за исключением:

- В качестве растворителя использовали диметилацетамид (ДМАА, Acros Organics, ХЧ 99%). Для создания пористых половолоконных асимметричных мембран из ПСФ использовали композицию формовочного раствора ПСФ/ДМАА/ПЭГ-400 - 21/49/30 масс. %. Фактическое среднее значение динамической вязкости формовочных растворов для указанного состава и температуры составило 22000 сП.

Внешний диаметр половолоконной мембраны составил 1,9 мм, толщина стенки - 250 мкм. Проницаемость по индивидуальным газам составила: по диоксиду углерода - 23 400 GPU, по гелию - 70 800 GPU, по азоту - 29 200 GPU. Селективность по паре газов Не/СО2 - 3,0. Поток по чистой воде для полученной мембраны равняется 450 л/(м2⋅ч) при задерживании калибранта Blue Dextrane - 99,9%.

Пример 7

Способ получения мембраны проводят аналогично Примеру 1 за исключением:

- В качестве порообразующей добавки использовали поливинилпирролидон К-30 (ПВП). Для создания пористых половолоконных асимметричных мембран из ПСФ использовали композицию формовочного раствора ПСФ/НМП/ПВП - 24/71/5 масс. %. Фактическое среднее значение динамической вязкости формовочных растворов для указанного состава и температуры составило 25000 сП.

- Внутрь зарождающейся половолоконной мембраны подавался перфторгексан.

Внешний диаметр половолоконной мембраны составил 1,8 мм, толщина стенки - 250 мкм. Проницаемость по индивидуальным газам составила: по диоксиду углерода - 16 600 GPU, по гелию - 49 600 GPU, по азоту - 20 800 GPU. Селективность по паре газов Не/СО2 - 3,0. Поток по чистой воде для полученной мембраны равняется 390 л/(м2⋅ч) при задерживании калибранта Blue Dextrane - 99,9%.

Пример 8

Способ получения мембраны проводят аналогично Примеру 1 за исключением:

- В качестве мембранообразующего полимера использовали пофениленсульфона (ПФСФ, BASF Ultrason® Р 3010). Для создания пористых половолоконных асимметричных мембран из ПФСФ использовали композицию формовочного раствора ПФСФ/НМП/ПЭГ-400 - 24/61/15 масс. %. Фактическое среднее значение динамической вязкости формовочных растворов для указанного состава и температуры составило 19 000 сП.

Внешний диаметр половолоконной мембраны составил 1,7 мм, толщина стенки - 300 мкм. Проницаемость по индивидуальным газам составила: по диоксиду углерода - 27 ООО GPU, по гелию - 78 300 GPU, по азоту - 32 700 GPU. Селективность по паре газов Не/СО2 - 2,9. Поток по чистой воде для полученной мембраны равняется 490 л/(м2⋅ч) при задерживании калибранта Blue Dextrane - 99,9%.

Пример 9

Способ получения мембраны проводят аналогично Примеру 1 за исключением:

- В качестве мембранообразующего полимера использовали пофениленсульфона (ПФСФ, BASF Ultrason® Р 3010). Для создания пористых половолоконных асимметричных мембран из ПФСФ использовали композицию формовочного раствора ПФСФ/НМП/ПЭГ-400 - 24/61/15 масс. %). Фактическое среднее значение динамической вязкости формовочных растворов для указанного состава и температуры составило 19000 сП.

- Внутрь зарождающейся половолоконной мембраны подавался н-пентан.

Внешний диаметр половолоконной мембраны составил 1,5 мм, толщина стенки - 350 мкм. Проницаемость по индивидуальным газам составила: по диоксиду углерода - 8 100 GPU, по гелию - 24 600 GPU, по азоту - 10 100 GPU. Селективность по паре газов Не/СО2 - 3,0. Поток по чистой воде для полученной мембраны равняется 430 л/(м2⋅ч) при задерживании калибранта Blue Dextrane - 99,9%.

Пример 10

Способ получения мембраны проводят аналогично Примеру 1 за исключением:

- В качестве мембранообразующего полимера использовали смесь полимеров ПСФ и полиэфирсульфона (ПЭСФ, BASF Ultrason® Е 6020) в соотношении 90/10 масс. %. Для создания пористых половолоконных асимметричных мембран из смеси ПСФ-ПЭСФ использовали композицию формовочного раствора ПСФ-ПЭСФ/НМП/ПЭГ-400 - 21/49/30 масс. %. Фактическое среднее значение динамической вязкости формовочных растворов для указанного состава и температуры составило 27 000 сП.

Внешний диаметр половолоконной мембраны составил 1,7 мм, толщина стенки - 250 мкм. Проницаемость по индивидуальным газам составила: по диоксиду углерода - 23 100 GPU, по гелию - 69 700 GPU, по азоту - 28 700 GPU. Селективность по паре газов Не/СО2 - 3,0. Поток по чистой воде для полученной мембраны равняется 450 л/(м2⋅ч) при задерживании калибранта Blue Dextrane - 99,9%.

Пример 11

Способ получения мембраны проводят аналогично Примеру 1 за исключением:

- В качестве мембранообразующего полимера использовали смесь полимеров ПСФ и ПЭСФ в соотношении 75/25 масс. %. Для создания пористых половолоконных асимметричных мембран из смеси ПСФ-ПЭСФ использовали композицию формовочного раствора ПСФ-ПЭСФ/НМП/ПЭГ-400 - 21/49/30 масс. %. Фактическое среднее значение динамической вязкости формовочных растворов для указанного состава и температуры составило 23 000 сП.

Внешний диаметр половолоконной мембраны составил 1,8 мм, толщина стенки - 300 мкм. Проницаемость по индивидуальным газам составила: по диоксиду углерода - 26 200 GPU, по гелию - 78 100 GPU, по азоту - 33 900 GPU. Селективность по паре газов Не/СО2 - 3,0. Поток по чистой воде для полученной мембраны равняется 470 л/(м2⋅ч) при задерживании калибранта Blue Dextrane - 99,9%.

Пример 12

Способ получения мембраны проводят аналогично Примеру 1 за исключением:

- В качестве мембранообразующего полимера использовали полиакрилонитрил (ПАН, ПО «Оргстекло» ВНИИСВ, Россия) в качестве растворителя - диметилформамид (ДМФА). Для создания пористых половолоконных асимметричных мембран из ПАН использовали композицию формовочного раствора ПАН/ДМФА - 14/86 масс. %. Фактическое среднее значение динамической вязкости формовочных растворов для указанного состава и температуры составило 15 000 сП.

Внешний диаметр половолоконной мембраны составил 2,0 мм, толщина стенки - 200 мкм. Проницаемость по индивидуальным газам составила: по диоксиду углерода - 35 200 GPU, по гелию - 102 400 GPU, по азоту - 43 800 GPU. Селективность по паре газов Не/СО2 - 2,9. Поток по чистой воде для полученной мембраны равняется 510 л/(м2⋅ч) при задерживании калибранта Blue Dextrane - 99,9%. Производительность полученной половолоконной мембраны примерно в 10 раз больше по сравнению с мембраной, полученной в прототипе.

Пример 13

Способ получения мембраны проводят аналогично Примеру 1 за исключением:

- В качестве мембранообразующего полимера использовали ПАН, в качестве растворителя - диметилсульфоксид (ДМСО). Для создания пористых половолоконных асимметричных мембран из ПАН использовали композицию формовочного раствора ПАН/ДМСО - 14/86 масс. %. Фактическое среднее значение динамической вязкости формовочных растворов для указанного состава и температуры составило 52 000 сП.

Внешний диаметр половолоконной мембраны составил 1,6 мм, толщина стенки - 300 мкм. Проницаемость по индивидуальным газам составила: по диоксиду углерода - 14 700 GPU, по гелию - 45 600 GPU, по азоту - 18 400 GPU. Селективность по паре газов Не/CO2 - 3,1. Поток по чистой воде для полученной мембраны равняется 370 л/(м2⋅ч) при задерживании калибранта Blue Dextrane - 99,9%.

Пример 14

Способ получения мембраны проводят аналогично Примеру 1 за исключением:

- В качестве мембранообразующего полимера использовали полиэфиримид (ПЭИ, Ultem® 1000) в качестве растворителя - N-бутилпирролидон (НБП). Для создания пористых половолоконных асимметричных мембран из ПАН использовали композицию формовочного раствора ПЭИ/НБП - 26/74 масс. %. Фактическое среднее значение динамической вязкости формовочных растворов для указанного состава и температуры составило 49 000 сП.

Внешний диаметр половолоконной мембраны составил 1,7 мм, толщина стенки - 300 мкм. Проницаемость по индивидуальным газам составила: по диоксиду углерода - 9 700 GPU, по гелию - 31 000 GPU, по азоту - 12 800 GPU. Селективность по паре газов Не/CO2 - 3,2. Поток по чистой воде для полученной мембраны равняется 260 л/(м2⋅ч) при задерживании калибранта Blue Dextrane - 99,9%.

В таблице 1 представлены геометрические размеры половолоконных мембран из ПСФ: внешний диаметры, толщина стенки.

В таблице 1 приведены результаты по определению газопроницаемости. Было обнаружено, что в ряду пентан-гексан-гептан существенно увеличивается проницаемость полученных половолоконных мембран. Например, в случае СО2 эти величины возрастают в шесть раз с 5900 до 36700 GPU для пентана и гептана, соответственно. Это, прежде всего, связано с уменьшением толщины стенки половолоконной подложки, так как данные по проницаемости линейно зависят от обратной величины толщины стенки мембраны. При этом идеальная селективность Не/СО2 равна 3 для всех пяти подложек, что свидетельствует о реализации Кнудсеновского режима течения газов через пористую структуру мембран.

Особый интерес представляет сравнение газопроницаемости половолоконных мембран из примера 1 и примера 5 с одинаковыми геометрическими размерами. Можно заметить, что введение в гексан только 20% этанола, который является осадителем для ПСФ, в четыре раза снижает проницаемость по СО2 с 20400 до 550 GPU. Полученные половолоконные подложки имеют довольно близкие значения среднего размера пор на уровне 10-11 нм. Как видно из рисунка 5, в случае смеси этанол/гексан (20/80 масс. %) на внутренней поверхности половолоконной мембраны образуется более плотная пористая структура по сравнению с мембраной из примера 1. Именно наличие этого дополнительного уплотненного слоя существенно снижает газотранспортные свойства мембраны из примера 5.

Аналогичные результаты наблюдаются при определении фильтрационных свойств полученных половолоконных мембран.

Таким образом, можно сделать вывод, что изобретение позволяет получать существенно более высокопроизводительные пористые асимметричные половолоконные мембраны, что обусловлено наличием крупнопористой структуры на внутренней поверхности половолоконной мембраны. Примеры 1-5 иллюстрируют техническую сущность изобретения, но никоим образом ее не ограничивают, что продемонстрировано в примерах 6-14.

Описание рисунков:

На рисунке 1 представлено СЭМ изображения половолоконной мембраны из ПСФ, сформованных при подаче во внутренний канал н-гексана: а) поперечное сечение вблизи внутреннего канала мембраны, б) внутренняя поверхность. Из рисунка видно, что на внутренней поверхности присутствуют поры размера 1,5 - 2,0 мкм.

На рисунке 2 представлено СЭМ изображения половолоконной мембраны из ПСФ, сформованных при подаче во внутренний канал н-пентана: а) поперечное сечение вблизи внутреннего канала мембраны, б) внутренняя поверхность. Из рисунка видно, что на внутренней поверхности присутствуют поры размера 1,5 - 2,0 мкм.

На рисунке 3 представлено СЭМ изображения половолоконной мембраны из ПСФ, сформованных при подаче во внутренний канал н-гептана: а) поперечное сечение вблизи внутреннего канала мембраны, б) внутренняя поверхность. Из рисунка видно, что на внутренней поверхности присутствуют поры размера 1,5 - 2,0 мкм.

На рисунке 4 представлено СЭМ изображения половолоконной мембраны из ПСФ, сформованных при подаче во внутренний канал дистиллированной воды: а) поперечное сечение вблизи внутреннего канала мембраны, б) внутренняя поверхность. Из рисунка видно, что на внутренней поверхности отсутствуют поры микронного размера и образуется плотный скин-слой.

На рисунке 5 представлено СЭМ изображения половолоконной мембраны из ПСФ, сформованных при подаче во внутренний канал смеси этанол/гексан (20/80 масс. %): а) поперечное сечение вблизи внутреннего канала мембраны, б) внутренняя поверхность. Из рисунка видно, что на внутренней поверхности отсутствуют поры микронного размера и образуется плотный скин-слой.

Список использованной литературы:

1. Ahmad A.L., Otitoju Т.A., Ooi В.S. Hollow fiber (HF) membrane fabrication: A review on the effects of solution spinning conditions on morphology and performance //Journal of industrial and engineering chemistry. - 2019. - T. 70. - C. 35-50.

2. Matveev D.N. et al. Fabrication of Hollow Fiber Membranes: Effect of Process Parameters //Membranes and Membrane Technologies. - 2023. - T. 5. -№. Suppl 1. - C. S1-S21.

3. Khayet M. et al. Effects of gas gap type on structural morphology and performance of hollow fibers //Journal of Membrane Science. - 2008. - T. 311. - №. 1-2. - C. 259-269.

4. Matveev D.N. et al. Hollow fiber PSF fine porous supports with ultrahigh permeance for composite membrane fabrication: Novel inert bore liquid (IBL) spinning technique //Separation and Purification Technology. - 2024. - T. 330. - C. 125363.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ МЕМБРАНЫ (ВАРИАНТЫ) | 2021 |

|

RU2769246C1 |

| СПОСОБ ОЦЕНКИ СВОЙСТВ ПОЛИМЕРНОЙ МЕМБРАНЫ | 2021 |

|

RU2767951C1 |

| МОКРЫЙ СПОСОБ ФОРМОВАНИЯ ПОЛОВОЛОКОННОЙ МЕМБРАНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2834425C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕМБРАН ДЛЯ УЛЬТРАФИЛЬТРАЦИИ ВОДНЫХ СРЕД | 2018 |

|

RU2689595C1 |

| Способ получения мембраны из полисульфона для фильтрации водных сред | 2022 |

|

RU2808876C1 |

| Композиция для формования половолоконной мембраны | 2016 |

|

RU2614024C1 |

| Способ получения полых волокон | 1981 |

|

SU994588A1 |

| МЕМБРАНА ПОЛОВОЛОКОННАЯ | 2018 |

|

RU2676991C1 |

| СПОСОБ ПОДБОРА ПОЛИМЕРНОЙ КОМПОЗИЦИИ ДЛЯ ПОЛУЧЕНИЯ ГАЗОРАЗДЕЛИТЕЛЬНЫХ ПОЛОВОЛОКОННЫХ МЕМБРАН | 2023 |

|

RU2824991C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛОСКОЙ ПОРИСТОЙ МЕМБРАНЫ ИЗ ПОЛИЭФИРСУЛЬФОНА | 2010 |

|

RU2440182C1 |

Изобретение относится к области мембранного разделения и более конкретно к способу получения асимметричной пористой половолоконной мембраны, которая может быть использована в процессах жидкостной фильтрации и/или газоразделения, применяемых в отечественной промышленности. Предложен способ получения пористой асимметричной половолоконной мембраны с внешним скин-слоем и крупнопористой структурой на внутренней поверхности полого волокна, в котором для образования внутреннего канала используют жидкость, несмешивающуюся с растворителем и не являющуюся осадителем для полимера или смеси полимеров, составляющих формовочный раствор. Приготовление композиции полимерного формовочного раствора осуществляют из полимера или смеси полимеров и растворителя, взятых в количествах, обеспечивающих среднее значение динамической вязкости полимерного формовочного раствора при температуре 20°С, равное 5000-70000 сП. Формовочный раствор дополнительно может содержать порообразующую добавку: полиэтиленгликоль (ПЭГ) или поливинлпирролидон (ПВП). Технический результат: получение пористых асимметричных половолоконных мембран с контролируемой геометрией, пригодных для использования в процессах жидкостной фильтрации и/или газоразделения; отсутствие скин-слоя на внутренней поверхности половолоконных мембран, что приводит к уменьшению сопротивления массопереноса через мембрану; полученные мембраны характеризуются коэффициентом задерживания 99,9% калибранта Blue Dextran, имеющего молекулярную массу 70000 г/моль. 5 з.п. ф-лы, 5 ил., 1 табл., 14 пр.

1. Способ получения асимметричной пористой половолоконной мембраны, включающий приготовление композиции полимерного формовочного раствора, содержащего полимер и растворитель, и пропускание полученного раствора через кольцевое отверстие фильеры с возможностью одновременного формирования внутреннего канала половолоконной мембраны и скин-слоя на внешней поверхности половолоконной мембраны при помощи осадителя, отличающийся тем, что для формирования внутреннего канала половолоконной мембраны используют жидкость, несмешивающуюся с растворителем и не являющуюся осадителем для полимера или смеси полимеров, составляющих формовочный раствор.

2. Способ по п. 1, отличающийся тем, что растворителем в формовочном растворе являются полярные апротонные соединения: N-метил-2-пирролидон, диметилацетамид, диметилформамид, диметилсульфоксид, N-бутилпирролидон.

3. Способ по пп. 1 и 2, отличающийся тем, что приготовление композиции полимерного формовочного раствора осуществляют из полимера или смеси полимеров и растворителя, взятых в количествах, обеспечивающих среднее значение динамической вязкости полимерного формовочного раствора при температуре 20°С, равное 5000-70000 сП.

4. Способ по пп. 1-3, отличающийся тем, что формовочный раствор дополнительно содержит порообразующую добавку: полиэтиленгликоль (ПЭГ) или поливинлпирролидон (ПВП).

5. Способ по п. 1, отличающийся тем, что перед формованием половолоконных мембран полимерный формовочный раствор фильтруют под давлением азота 1,8-2,0 бар через сетку из нержавеющей стали с ячейкой 4-5 мкм, затем дегазируют с использованием вакуума не менее 16 часов.

6. Способ по п. 1, отличающийся тем, что после формования половолоконную мембрану отмывают водой не менее 72 часов, затем этанолом и н-гексаном в течение 2 часов в каждом веществе и затем сушат на воздухе при комнатной температуре не менее 16 часов.

| US 20040050791 A1, 18.03.2004 | |||

| CN 105289319 B, 13.03.2018 | |||

| WO 2003064003 A1, 07.08.2003 | |||

| US 8739978 B2, 03.06.2014 | |||

| СПОСОБ ПОЛУЧЕНИЯ МЕМБРАН ДЛЯ УЛЬТРАФИЛЬТРАЦИИ ВОДНЫХ СРЕД | 2018 |

|

RU2689595C1 |

| СПОСОБ ЗАДЕЛКИ СУЧКОВ В ДОСКАХ | 1934 |

|

SU38775A1 |

| Половолоконная композитная газоразделительнгая мембрана и способ ее получения | 2017 |

|

RU2655140C1 |

| Композиция для формования половолоконной мембраны | 2016 |

|

RU2614024C1 |

| Упругая сцепная муфта | 1929 |

|

SU21937A1 |

| СПОСОБ ПОЛУЧЕНИЯ АСИММЕТРИЧНОГО МИКРОПОРИСТОГО ПОЛОГО ВОЛОКНА И АСИММЕТРИЧНОЕ МИКРОПОРИСТОЕ ПОЛОЕ ВОЛОКНО | 1992 |

|

RU2086296C1 |

Авторы

Даты

2025-03-14—Публикация

2024-05-24—Подача