Изобретение относится к химической технологии, позволяющее получать высококачественный ценный химический реагент-карбид кальция с использованием мелкодисперсной гидратной извести и отхода алюминиевого производства - флотационного углеродного концентрата, получаемого при переработке угольной пены электролизного производства алюминия, методом флотационного обогащения. Для получения карбида кальция создается моношихта, состоящая из гидратной извести и флотационного углеродного концентра. Моношихта прессуется гидравлическим прессом (50 тонн) в брикеты, помешается электродуговую печь, в которой при температуре до 2000°С выплавляется карбид кальция. Данные компоненты более дешевые по сравнению с традиционными способами получения карбида кальция из шихты крупнокусковых исходных реагентов (кокс, негашёная известь).

Известен способ получения карбида кальция (Кузнецов Л.А. Производство карбида кальция. М.: 1954, с.77-78), в котором используются дорогостоящие углеродистые материалы (металлургический кокс, антрацит) и производится с крупнокусковыми реагентами, что увеличивает длительность процесса.

Известен способ получения карбида кальция (RU 2129093, опубликовано: 20.04.1999), в котором в качестве исходного реагента используется «коксозольный остаток термической переработки окисленных бурых углей состава, маc.%: CaO - 47,5, C - 35,4, Fe2O3 - 6,6, SiO2 - 5,0, Mg - 3,3, Al2O3 - 1,6, S - 0,1, остальное - 0,5 смешивают с 12,9 - 28,3% от массы смеси карбоната кальция в виде известняка, подвергают высокотемпературной плавке при 2000-2100°С, охлаждают, разделяют CaC2 и ферросилиций. Способ не требует дорогостоящих продуктов, литраж CaC2 275-285 л/кг, содержание ферросилиция 0,1-0,2 мас.%.».

Недостатками данного способа являются значительные технологические сложности при его осуществлении, существенное количество примесей, ухудшающих химический процесс, меньшая поверхность раздела фаз реагирующих компонентов и большие энергозатраты из-за высокотемпературной плавки при 2000-2100°С.

Известен способ получения карбида кальция (RU 2697718, опубликовано: 19.08.2019), в котором используется кокс с размером частиц 25 мм и известь крупностью 20-60 мм, что увеличивает время процесса химического взаимодействия компонентов, температуру и, следовательно, требует больших энергозатрат.

Близким способом к заявляемому способу получения карбида кальция является способ получения карбида кальция (RU 2 293 706, опубликовано: 27.01.2006), в котором в качестве углеродистого компонента используется продукт пиролиза отходов бумаги, картона, дерева, кожи, пластмасс, текстиля. Главный недостаток данного способа - значительные энергозатраты на пиролиз отходов. Кроме того, продукты пиролиза не все мелкодисперсные, что увеличивает длительность процесса получения карбида кальция.

Наиболее близким способом к заявляемому является способ получения сырья для производства карбида кальция (а.с. 276925. опубликовано: 22.07.1970), в котором в качестве углеродистого компонента используется дробленый и затем измельченный полукокс с гашеной известью, которые брикетируют под давлением 750 кг/см2. Полукокс предварительно измельчают 200 меш 100% и насыщают двуокисью углерода. Это позволяет создать большую реакционную поверхность извести и углерода.

Способ имеет следующие недостатки:

1. Полукокс имеет значительную стоимость;

2. Для измельчения и дробления полукокса требуются значительные энергозатраты;

3. Полукокс имеет достаточно большие минимальные поры (0,8 мкм), что снижает реакционную поверхность взаимодействия твердотельных реагентов (известь и углеродистый компонент), участвующих в процессе производства карбида кальция;

4. Способ позволяет получать карбид кальция только первого сорта.

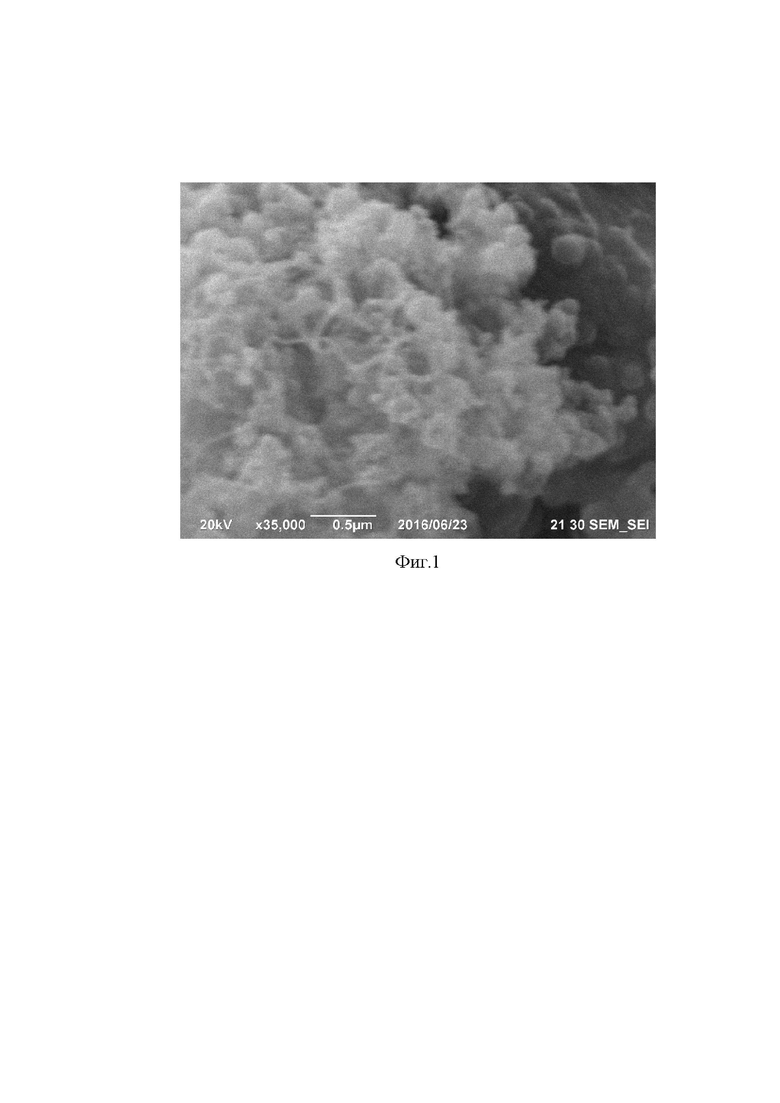

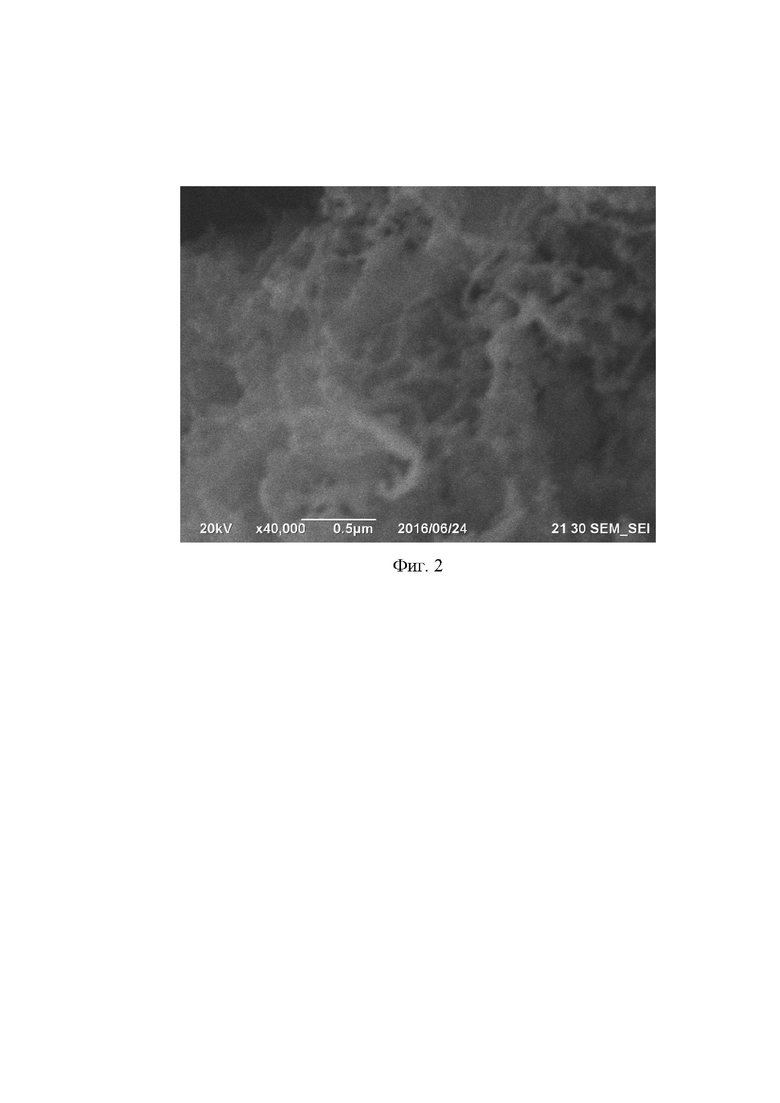

В работе (Шапиро, Ф.Л. Структурная оценка качества каменноугольных коксов как восстановителей в электротермических процессах: дис. … канд. техн. наук: 05.17.07 / Шапиро Фаина Леонидовна. – Днепропетровск, 1984. – 226 с.) определен минимальный эффективный размер поры в коксе равный 0,8 мкм. Это показывает, что для кокса есть некоторый предел пористости, но возникает вопрос: существует ли углеродистый материал с меньшей пористостью? На этот вопрос можно ответить положительно. Флотационный углеродный концентрат, используемый в предлагаемом способе, имеет поры наноразмерные и меньшие по сравнению с коксом. Это иллюстрируется типичными фотографиями (фиг.1, фиг.2), сделанными на сканирующем электронном микроскопе. Удельная реакционная поверхность реагирующих компонентов будет еще больше по сравнению с аналогами и прототипом.

Способ осуществляется по следующей схеме-последовательности:

1. Гидратная известь Са (ОН)2 ТУ 235210120-003-24378803-2020 (60%) и флотационный углеродный концентрат 1 сорта (С) ТУ 1712-34-0575218-2018 (40%) смешиваются в соотношении близком стереохимическому.

2. Полученную смесь (моношихту) брикетируют под давлением 800 кг/см2.

3. Из полученных брикетов выплавляют карбид кальция при температуре от 1800 до 2000°С.

Технический результат заявляемого изобретения заключается в том, что, во-первых, значительно снизить стоимость исходных реагентов, участвующих в процессе производства карбида кальция; во-вторых, уменьшить температуру и время выплавки карбида кальция и тем самым снизить энергозатраты; в-третьих, повысить качество конечного продукта.

Технический результат заявляемого изобретения достигнут, так как, во-первых, по сравнению с лучшими известными способами получения используемые реагенты (гидратная мелкодисперсная известь и флотационный углеродный концентрат — отход алюминиевого производства) имеют наименьшую стоимость, во-вторых, уменьшается температура, время и энергозатраты на получение конечного продукта (карбида кальция), в-третьих, полученный карбид кальция имеет высший сорт (гост 1460-2013).

На сегодняшний день углеродсодержащие материалы и негашеная известь необходимой крупности имеют высокую стоимость. В то же время углеродосодержащие материалы в виде отходов алюминиевого производства присутствуют практически в неограниченном количестве, а гидратная мелкодисперсная известь имеет значительно меньшую цену.

Традиционным способом получения карбида кальция (СаС2) считается расплав обожженного известняка (СаСО3) негашеной извести и углеродосодержащего материала (С) в виде крупнокускового кокса. На сегодняшний день углеродсодержащие материалы и негашеная известь необходимой крупности имеют высокую стоимость. В то же время углеродосодержащие материалы в виде отходов алюминиевого производства присутствуют практически в неограниченном количестве, а гидратная мелкодисперсная известь имеет значительно меньшую цену.

Пример

Производство брикета осуществлялось на лабораторном гидравлическом прессе (800 кг/см2). В качестве сырьевых материалов брикета была использована известь гидратная Са(ОН)2 ТУ 235210120-003-24378803-2020 (60%) и флотационный концентрат 1 сорта (С) ТУ 1712-34-0575218-2018 (40%) являющийся обогащёнными отходами алюминиевого производства. Брикет подвергался дальнейшей термообработке.

Плавление полученного материала при температуре 1800-2000 градусов производилось в лабораторной электродуговой печи, имеющей необходимые для достижения этих температур показатели.

С целью обеспечения нормальной работы электродуговой печи был изготовлен графитовый тигель, позволяющий вести реакцию восстановления при температурах до 2000 градусов. По окончании термического воздействия слив не производился. Извлечение конечного материала происходило после остывания тигля. В результате был получен карбид кальция (СаС2) из брикетированного сырья, состоящего из гидратной извести и углеродосодержащих отходов алюминиевого производства. Подвергавшийся термическому воздействию брикет показал свою легкоплавкость. Конечный продукт карбид кальция при замере убыли ацетилена (С2Н2) на массу веса превысил показатели высшего сорта (гост1460-2013).

Во всех выплавках температура была 1800 до 2000°С, то есть конечный получался с меньшими энергозатратами.

Реализация заявляемого способа электрометаллургического процесса карбида кальция с применением углекальциевого брикета (моношихта смеси гидратной мелкодисперсной извести и флотационного углеродного концентрата — отхода алюминиевого производства) на лабораторной дуговой печи позволяет рекомендовать его внедрение в промышленное производство.

Заявляемый способ выше мирового уровня современных технических решений получения карбида кальция, что позволяет его признать как изобретение.

| название | год | авторы | номер документа |

|---|---|---|---|

| УГЛЕРОДИСТЫЙ ВОССТАНОВИТЕЛЬ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО КРЕМНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2713143C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ ОТХОДОВ МЕТАЛЛУРГИЧЕСКИХ ПРОИЗВОДСТВ, СПОСОБ ПОЛУЧЕНИЯ СОСТАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2016 |

|

RU2653746C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2013 |

|

RU2532713C1 |

| Шихта для выплавки силикокальция | 2019 |

|

RU2703060C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО КРЕМНИСТОГО ФЕРРОСПЛАВА | 2003 |

|

RU2247169C1 |

| БРИКЕТИРОВАННАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КРЕМНИЯ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2012 |

|

RU2528666C2 |

| СПОСОБ БРИКЕТИРОВАНИЯ УГЛЕРОДНЫХ ВОССТАНОВИТЕЛЕЙ | 2017 |

|

RU2669940C1 |

| Способ получения технического кремния | 2019 |

|

RU2703084C1 |

| БРИКЕТ ДЛЯ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ | 2017 |

|

RU2657675C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА КАЛЬЦИЯ | 2004 |

|

RU2293706C2 |

Изобретение относится к химической технологии, позволяет получать высококачественный ценный химический реагент - карбид кальция. Способ, осуществляемый путем плавления в электротермической печи шихты извести и углеродистого восстановителя, отличается тем, что в качестве шихты используется моношихта смеси мелкодисперсной гидратной извести и углеродистого восстановителя - флотационного углеродного концентрата, получаемого при переработке угольной пены электролизного производства алюминия. Техническим результатом заявленного изобретения является снижение стоимости исходных реагентов, участвующих в процессе производства карбида кальция, уменьшение температуры и времени выплавки карбида кальция и тем самым снижение энергозатрат, и повышение качества конечного продукта. 2 з.п. ф-лы, 2 ил., 1 пр.

1. Способ получения карбида кальция путем плавления в электротермической печи шихты извести и углеродистого восстановителя, отличающийся тем, что в качестве шихты используется моношихта смеси мелкодисперсной гидратной извести и углеродистого восстановителя - флотационного углеродного концентрата, получаемого при переработке угольной пены электролизного производства алюминия.

2. Способ по п.1, отличающийся тем, что углеродный компонент содержит соединения фтора, являющиеся флюсом для выплавки карбида кальция.

3. Способ по пп.1, 2, отличающийся тем, что моношихта из смеси мелкодисперсной гидратной извести углеродистого восстановителя - флотационного углеродного концентрата формируется в брикеты путем прессования гидравлическим прессом при давлении 800 кг/см2.

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА КАЛЬЦИЯ | 2004 |

|

RU2293706C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА КАРБИДАКАЛЬЦИЯ | 0 |

|

SU276925A1 |

| CN 101708998 A, 19.05.2010 | |||

| CN 106430200 A, 22.02.2017 | |||

| CN 206203895 U, 31.05.2017. | |||

Авторы

Даты

2023-12-06—Публикация

2022-08-05—Подача