Изобретение относится к области металлургии, а именно к получению комплексных кремнистых ферросплавов, содержащих щелочноземельные, редкоземельные и другие активные элементы, для рафинирования, модифицирования и микролегирования стали и чугуна.

Предлагаемый способ может быть использован на металлургических и машиностроительных заводах для получения специальных ферросплавов, необходимых для внепечной обработки стали и чугуна и улучшения их качества.

Известный способ получения силикокальция включает выплавку технического карбида кальция, состоящего из СаС2 и СаO, в одной печи, а затем в другой печи осуществляют выплавку силикокальция из технического карбида кальция, кварцита и кокса [1].

В соответствии с указанным способом силикокальций образуется в основном за счет реакций расплава системы CaC2-CaO-SiO2 с углеродом кокса. Недостатками способа являются низкая активность реагентов из-за образования прочных силикатов и зарастание ванны печи карбидной настылью вследствие необходимости введения большого избытка углерода в шихту. Кроме того, для осуществления способа необходимы два плавильных агрегата, что приводит к большим трудовым и энергетическим затратам.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ получения комплексных кремнистых ферросплавов, а именно силикокальция, силикобария и сплава Si-РЗМ, одностадийным непрерывным углеродотермическим процессом с введением и проплавлением шихты, причем весь углеродистый восстановитель вводят в печь одновременно с рудной частью шихты в виде окускованной смеси, содержащей в 2,5-13,0 раз больше, чем необходимо для восстановления ведущих элементов шихты, но в 1,03-1,25 раз меньше, чем необходимо для восстановления всех элементов шихты [2].

В соответствии с указанным способом комплексные кремнистые ферросплавы получают в основном за счет взаимодействия твердых карбидов ведущих элементов и избыточного углерода с газообразными оксидами кремния (SiO2, SiO), так как условия для осуществления энергетически выгодных жидкофазных реакций неблагоприятны из-за очень большой вязкости жидкого диоксида кремния (до 10000 Па·с при температуре 2000°С).

Недостатком способа является относительно большой удельный расход кремнийсодержащего сырья и электроэнергии вследствие значительных потерь кремния за счет испарения. Кроме того, полученные по указанному способу комплексные кремнистые ферросплавы характеризуются высокой взрывопожароопасностью.

Целью предлагаемого способа является создание ресурсосберегающего способа получения взрывобезопасных комплексных кремнистых ферросплавов, обеспечивающего безотходное производство при относительно низком расходе сырья и электроэнергии.

Поставленная цель достигается тем, что в способе получения комплексного кремнистого ферросплава одностадийным непрерывным углеродотермическим процессом с введением и проплавлением шихты, состоящей из окускованной смеси рудной части шихты с избытком углеродистого восстановителя, необходимого для восстановления ведущих элементов, при недостатке восстановителя во всей шихте, согласно изобретению в смесь для брикетирования дополнительно вводят интенсификатор процесса восстановления и отходов собственного производства в виде ферросплава крупностью менее 1 мм, шлака и возгонов в количестве соответственно 2-10% и 1-15%, а в качестве интенсификатора используют сульфиды и/или оксиды меди и никеля, боратовую руду и плавиковый шпат.

Техническим результатом, достигаемым изобретением, является снижение температуры начала восстановления металлов вследствие их растворения в меди и никеле и осуществления энергетически выгодных жидкофазных реакций с участием оксидносульфидного или оксиднофторидного расплава. Наряду с этим комплексный кремнистый ферросплав, содержащий медь и никель, характеризуется низкой взрывопожароопасностью.

Увеличение количества интенсификатора в смеси для брикетирования более 10% приведет к уменьшению содержания ведущих элементов в сплаве вследствие образования прочных и тугоплавких силицидов, увеличения активности ведущих элементов и их потерь испарением. Уменьшение количества интенсификатора менее 2% приведет к снижению скорости проплавления шихты из-за малой доли жидкофазных реакций в процессе восстановления.

Нижний предел количества отходов (1%) обусловлен тем, что при дальнейшем уменьшении их количества снижается прочность брикетов из-за ослабления, адсорбционных процессов между частицами отходов и связующим. Это приведет к увеличению количества мелочи в шихте, снижению газопроницаемости колошника и увеличению расхода электроэнергии. Увеличение количества отходов более 15% приведет к снижению пористости брикетов и скорости восстановления металлов вследствие трудности выделения газообразных продуктов реакций из брикета.

Предлагаемый способ получения комплексного кремнистого ферросплава включает загрузку в печь шихты, состоящей из кварцита и сбрикетированной смеси рудной части шихты с восстановителем, интенсификатором и отходами от выплавки ферросплава, ее проплавление и восстановление металлов углеродом.

Способ согласно изобретению осуществляют следующим образом. В смесь руды с углеродистым восстановителем вводят интенсификатор и отходы в количестве соответственно 2-10% и 1-15% от массы смеси. Затем смесь подвергают смешиванию и после добавления связующего, например, жидкого стекла, повторно смешивают и брикетируют. Брикеты совместно с кварцитом загружают в печь и осуществляют непрерывный процесс плавки с периодической загрузкой шихты в печь по мере ее проплавления и периодическим или непрерывным выпуском ферросплава.

В отличие от известного способа, в котором комплексный кремнистый ферросплав получают за счет взаимодействия твердых карбидов металлов с газообразными оксидами кремния, в предлагаемом способе в смесь для брикетирования дополнительно вводят интенсификатор и отходы собственного производства в виде ферросплава, шлака и возгонов крупностью менее 1 мм, что позволит снизить температуру начала восстановления металлов вследствие опережающего восстановления металла - интенсификатора и последующего растворения в нем ведущих элементов, а также активного участия в восстановлении жидкоподвижного оксидно-сульфидного или оксидно-фторидного расплава. Это обеспечит высокую скорость восстановления при относительно низкой температуре, снизит потери кремния и расход электроэнергии и позволит создать безотходное производство комплексного кремнистого ферросплава с низкой взрывопожароопасностью.

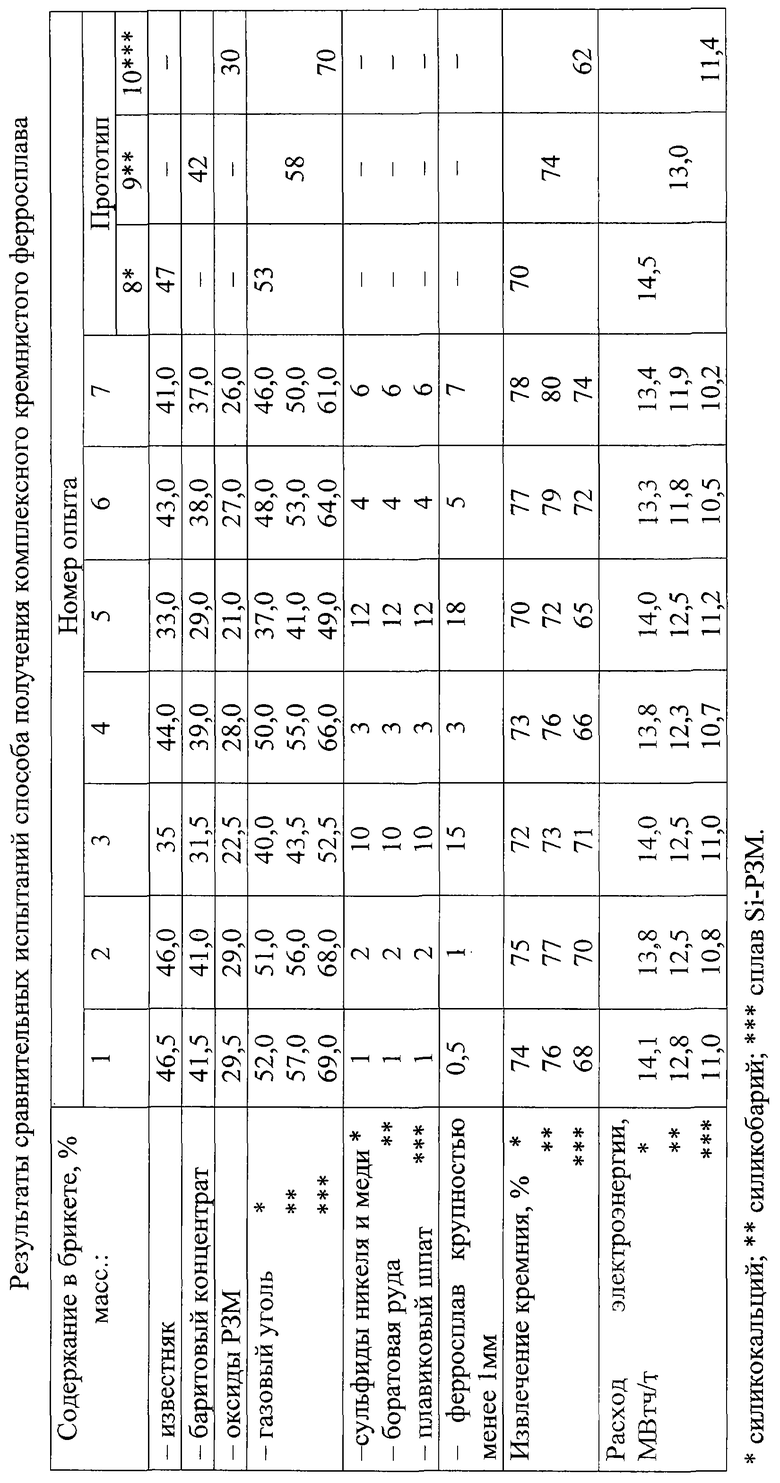

Пример. Для проведения сравнительных испытаний известного и предложенного способов оценивали удельный расход электроэнергии и извлечение кремния в сплав. Комплексные кремнистые ферросплавы (силикокальций, силикобарий и сплав Si-РЗМ) выплавляли в дуговой печи мощностью 250 кВ·А по известному и предложенному способам. В качестве шихты использовали смесь брикетов и кварцита крупностью 10-40 мм. Состав брикетов и результаты испытаний приведены в таблице.

Из приведенных в таблице данных следует, что при получении комплексного кремнистого ферросплава предлагаемым способом извлечение кремния выше, а расход электроэнергии меньше в сравнении с известным способом.

Указанные особенности предложенного способа обеспечивают экономию электроэнергии, шихтовых материалов и безотходное производство.

Источники информации

1. Ферросплавы с редко- и щелочноземельными металлами. Рябчиков И.В., Мизин В.Г., Лякишев Н.П., Дубровин А.С. М.: Металлургия, 1983. - 272с.

2. SU 676634, С 22 С 33/00, 20.09.1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО КРЕМНИСТОГО ФЕРРОСПЛАВА | 2009 |

|

RU2414519C1 |

| Способ получения комплексных кремнистых ферросплавов | 1974 |

|

SU676634A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОСИЛИКОТИТАНА | 2010 |

|

RU2416659C1 |

| Шихта для выплавки силикокальция | 2019 |

|

RU2703060C1 |

| СПОСОБ ВЫПЛАВКИ КРЕМНИЯ И ФЕРРОСИЛИЦИЯ | 2019 |

|

RU2716906C1 |

| СПОСОБ ПРОИЗВОДСТВА МАЛОФОСФОРИСТОГО УГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 1991 |

|

RU2033455C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОСИЛИКОТИТАНОВОЙ ЛИГАТУРЫ | 2000 |

|

RU2177049C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО КРЕМНИСТОГО СПЛАВА | 1990 |

|

RU2068456C1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОСИЛИЦИЯ | 2010 |

|

RU2440434C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАРГАНЦЕВЫХ ФЕРРОСПЛАВОВ | 2022 |

|

RU2788459C1 |

Изобретение относится к области металлургии, а именно к получению комплексных кремнистых ферросплавов, содержащих щелочноземельные, редкоземельные и другие активные элементы, для рафинирования, модифицирования и микролегирования стали и чугуна. Способ включает загрузку в печь и проплавление шихты, состоящей из кварцита и брикетированной смеси рудной части шихты с избытком углеродистого восстановителя, необходимого для восстановления ведущих элементов, при недостатке восстановителя во всей шихте. В смесь для брикетирования рудной части шихты с углеродистым восстановителем дополнительно вводят интенсификатор процесса восстановления и отходы собственного производства в виде ферросплава крупностью менее 1 мм, шлака и возгонов в количестве соответственно 2-10% и 1-15%. При этом в качестве интенсификатора используют сульфиды и/или оксиды меди и никеля, боратовую руду и плавиковый шпат. Изобретение позволяет создать ресурсосберегающий способ получения взрывобезопасных комплексных кремнистых ферросплавов, обеспечивающего безотходное производство при относительно низком расходе сырья и электроэнергии. 1 табл.

Способ получения комплексного кремнистого ферросплава одностадийным непрерывным углеродотермическим процессом, включающий загрузку в печь и проплавление шихты, состоящей из кварцита и брикетированной смеси рудной части шихты с избытком углеродистого восстановителя, необходимого для восстановления ведущих элементов, при недостатке восстановителя во всей шихте, отличающийся тем, что в смесь для брикетирования рудной части шихты с углеродистым восстановителем дополнительно вводят интенсификатор процесса восстановления и отходы собственного производства в виде ферросплава крупностью менее 1 мм, шлака и возгонов в количестве соответственно 2-10% и 1-15%, при этом в качестве интенсификатора используют сульфиды и/или оксиды меди и никеля, боратовую руду и плавиковый шпат.

| Способ получения комплексных кремнистых ферросплавов | 1974 |

|

SU676634A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО КРЕМНИСТОГО СПЛАВА | 1990 |

|

RU2068456C1 |

| RU 2002846 C1, 15.11.1993 | |||

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ | 1999 |

|

RU2156814C1 |

| DE 4324343 А1, 26.01.1995. | |||

Авторы

Даты

2005-02-27—Публикация

2003-06-23—Подача