Известно электрохимическое рафинирование металлов трехслойным способом [1], согласно которому алюминий, подлежащий рафинированию от электроположительных примесей, таких как железо, кремний, медь, никель и другие, специально утяжеляется добавлением меди (около 30%) и такой сплав является анодом при электролизе. Электролитом служит хлоридно-фторидный расплав, содержащий хлорид бария. Температура рафинирования составляет около 800°C. В этом случае чистый алюминий оказывается легче электролита и, являясь, катодом, плавает на поверхности электролита.

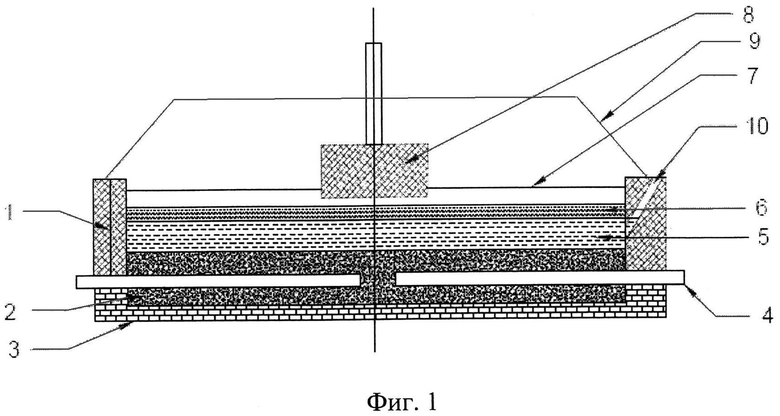

Схема такого электролизера представлена на фиг.1, где:

1. Бортовые блоки

2. Угольный блок подовый

3. Теплоизоляция

4. Анодный токоподвод

5. Алюминиево-медный анодный сплав

6. Хлоридно-фторидный электролит

7. Рафинированный алюминий

8. Катодный токоподвод

9. Крышка

10. Летка для заливки алюминия

При поляризации в соответствие со вторым законом термодинамики запрещается анодное растворение электроположительных металлов, которые накапливаются в анодном сплаве, который периодически очищается от кристаллизующихся при накоплении примесей интерметаллидов железа, кремния и меди.

Недостатком известного электролизера является то, что, чтобы исключить случайное загрязнение катодного металла частичками анодного сплава, большое межэлектродное расстояние поддерживается на уровне около 15 см, следствием чего является большое напряжение на электролизере (около 5,5 В) и, как результат, высокий удельный расход энергии, даже при выходе по току η=0,98 составляющий более 18 кВт*ч/кг Al.

Известен способ и электролизер для рафинирования алюминия (прототип) [2], где техническое решение основано на том, что два слоя металла - первичный, подлежащий очистке, и очищенный, имеющие приблизительно одинаковую плотность, разделяются слоем электролита, который удерживается капиллярными силами в порах смачиваемой им сетчатой мембраны, изготовленной из материала инертного по отношению к электролиту и металлу.

Недостатком является то, что сетчатая мембрана выполняет роль фильтра, который со временем «загрязняется», происходит пассивация поверхности и затрудняется ионный массообмен в сетчатой мембране.

Задача изобретения - уменьшить или устранить пассивацию, увеличить возможности ионного массообмена в сетчатой мембране, а также снизить рабочее напряжение, уменьшить удельный расход энергии, увеличить выход по току, увеличить производительность электролизера.

Технический результат достигается применением виброакустического, и/или ультразвукового, и/или электромагнитного, и/или МГД воздействия на следующие компоненты электролизера: мембрану (с одной стороны и/или с обеих сторон), электролит, первичный неочищенный металл, рафинированный металл, поверхности раздела сред между неочищенным металлом, мембраной и рафинированным металлом.

В этом случае:

1) Уменьшается или устраняется пассивация мембраны, увеличиваются возможности ионного массообмена в сетчатой мембране;

2) Межэлектродное расстояние (МЭР) приблизительно равно толщине слоя пористой сетки/мембраны (0,5-5 мм), что делает напряжение на ванне весьма малым, т.к. сегодняшние МЭР составляют около 50 мм и напряжение на ванне пропорционально МЭР;

3) Используются низкоплавкие хлоридные электролиты, например, системы NaCl-KCl-AlCl3, что делает возможным снижение температуры электролиза до 700°C;

4) Катодная часть ванны может быть съемной, состоящей из мешков, изготовленных из разделительной ткани, пропитанных электролитом, внутри которых находится отрафинированный катодный металл.

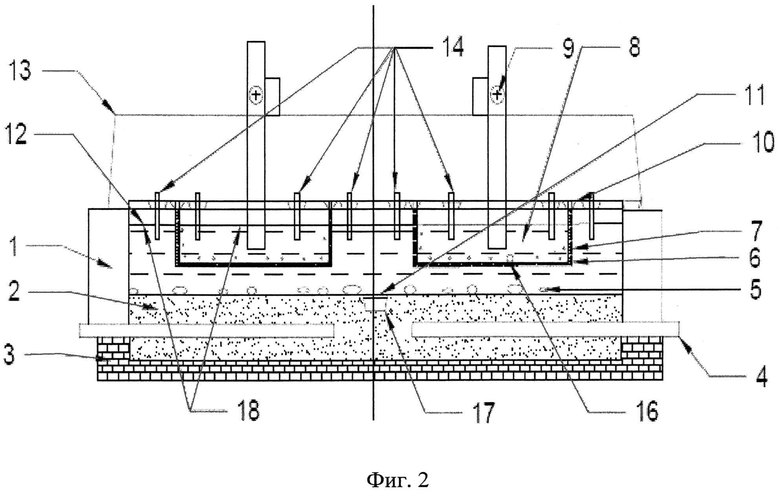

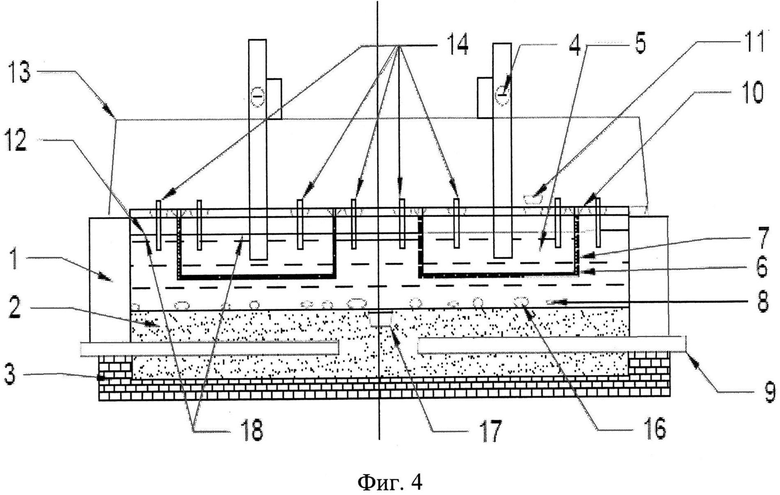

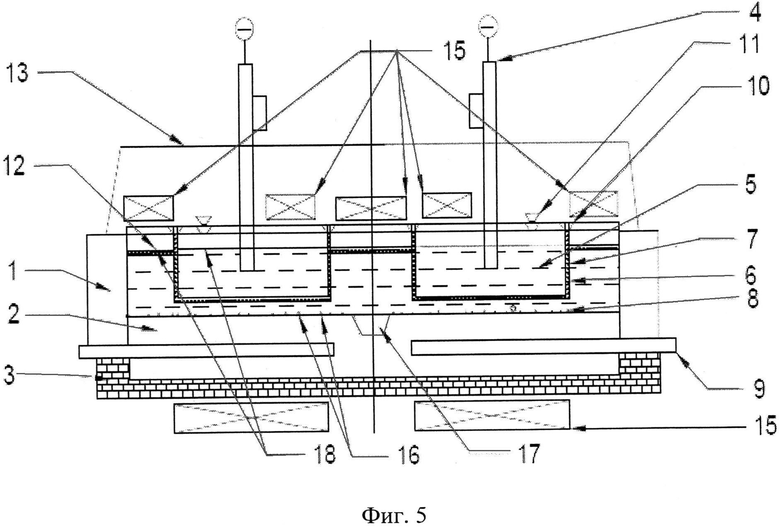

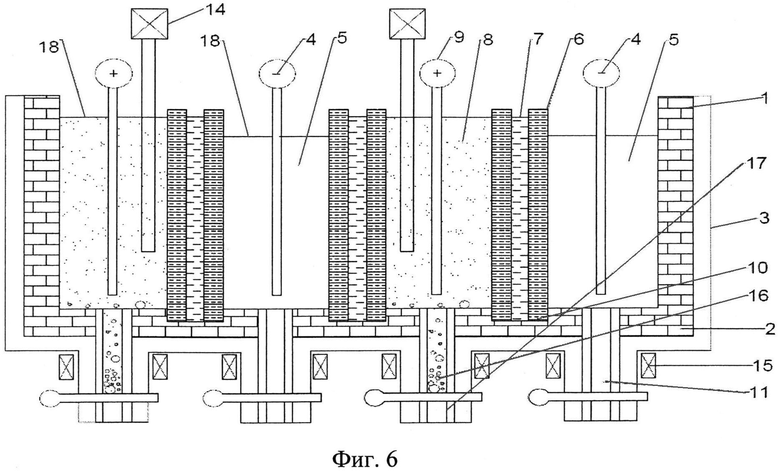

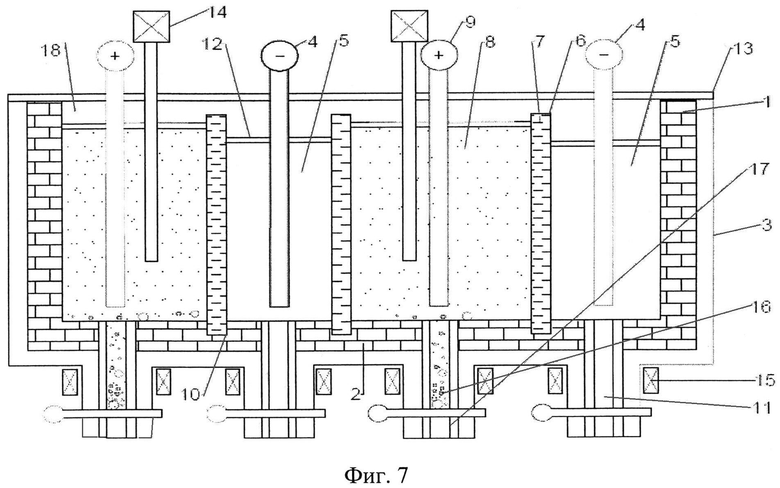

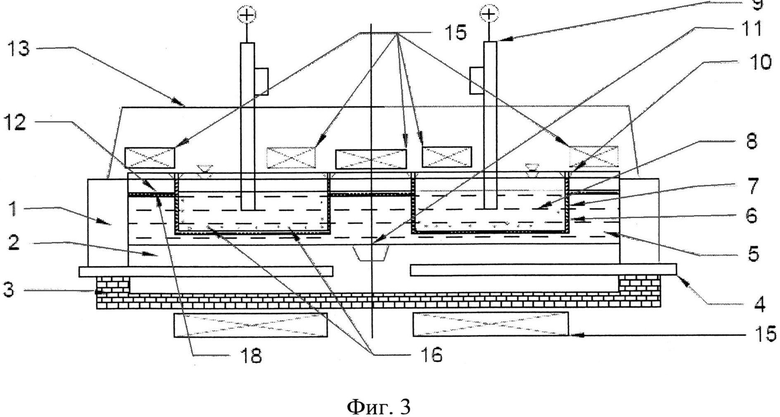

Сущность изобретения поясняется эскизами (Фиг.2-5). Электролизер содержит бортовые блоки 1, подовые блоки 2, теплоизоляцию 3, катодный токоподвод 4, катодный алюминий 5, пористую мембрану 6, пропитанную хлоридно-фторидным электролитом 7, анодный алюминий 8, анодный токоподвод 9, крепление 10 пористой мембраны 6, устройство аккумулирования и эвакуации алюминия 11, солевой слой 12 для питания пористой мембраны, крышки 13; одного или нескольких виброрезонансных, акустических, ультразвуковых 14 и/или электромагнитных, и/или МГД генераторов 15; уменьшающих или устраняющих загрязнение и пассивацию пористой мембраны 6 примесями, интерметаллидами 16. В подовых блоках 2 могут быть выполнены дренирующие каналы 17 для аккумулирования и эвакуации алюминия или загрязнений и интерметаллидов. Верхняя поверхность катодного и анодного алюминия может быть защищена от окисления на воздухе солями 11 и/или аргоном 18 или вакуумом.

Пористая мембрана 6 может быть неэлектропроводная или электропроводная. В случае неэлектропроводной мембраны катодный и анодный металлы могут соприкасаться с мембраной 6. При этом достигается минимальное межэлектродное расстояние и минимальное энергопотребление. В случае электропроводной пористой мембраны рафинированный алюминий не должен соприкасаться с пористой мембраной, чтобы не образовать короткозамкнутой электрической цепи, поэтому он должен быть регулярно эвакуирован по мере его наработки и аккумулирования.

Электромагнитные МГД генераторы 15 при вертикальном расположении электродов (Фиг 6, Фиг.7) могут выполнять функции не только воздействия на пористые мембраны с целью уменьшения или устранения загрязнения и пассивации последних, но и функции МГД насоса и МГД-летки при аккумулировании и эвакуации расплавов. В частности, функциями МГД-летки являются режим «замораживания» летки при отключении МГД-индуктора летки, режим «размораживания» при включении МГД-индуктора летки и режимы МГД-насоса, в т.ч. реверсы и генерация колебаний расплава.

Электролизер может иметь разновидности, например:

1. Пористая сетка/мембрана может крепиться посередине (по высоте) и разделять 2 слоя металла (катодный и анодный).

2. В стенке ванны могут быть выполнены каналы для гарантированного снабжения пористой сетки/мембраны электролитом.

3. Пористая мембрана может быть многослойной для надежного сохранения электролита и для повышения ее механической прочности, химической устойчивости.

4. Пористая мембрана может состоять из слоев электропроводного материала (например, графит) и электроизолятора (например, корунд), чередующихся между собой.

5. Перегородка может быть выполнена из перфорированных пластин с размерами отверстий любой формы, исключающих продавливание металла.

При этом происходит улучшение следующих ТЭП электролиза алюминия: уменьшение удельного расхода энергии, увеличение выхода по току, снижение рабочего напряжения и увеличение производительности электролизера.

ЛИТЕРАТУРА

1. Х. Чанг, В. де Нора и Дж.А. Секхар. «Материалы, используемые в производстве алюминия методом Эру-Холла». - Изд. Красноярск. гос. ун-т, Красноярск, 1998.

2. Patent US 4115215, Das et al. Aluminum purification, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ЭЛЕКТРОХИМИЧЕСКОГО РАФИНИРОВАНИЯ АЛЮМИНИЯ В ЭЛЕКТРОЛИЗЕРАХ (ВАРИАНТЫ) | 2023 |

|

RU2809349C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ АЛЮМИНИЯ ИЛИ ЕГО СПЛАВОВ ОТ МЕТАЛЛИЧЕСКИХ ПРИМЕСЕЙ (ВАРИАНТЫ) | 2024 |

|

RU2840274C1 |

| УСТРОЙСТВО И СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ АЛЮМИНИЯ ИЛИ ЕГО СПЛАВОВ | 2024 |

|

RU2836556C1 |

| Устройство для производства алюминия высокой чистоты с безуглеродными анодами электролизом и способ его осуществления | 2018 |

|

RU2689475C1 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЯ ВЫСОКОЙ ЧИСТОТЫ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ | 2018 |

|

RU2702672C1 |

| Электролизер для рафинирования алюминия | 1990 |

|

SU1788092A1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2013 |

|

RU2518029C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ КАТАЛИЗАТОРОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ И РЕНИЙ | 2017 |

|

RU2678627C1 |

| Электролизер для производства алюминия | 2019 |

|

RU2722605C1 |

| Анодное устройство электролизера для электролитического рафинирования алюминия | 1989 |

|

SU1705414A1 |

Изобретение относится к способу и устройству для рафинирования алюминия и его сплавов от электроположительных примесей. Устройство содержит контейнер с подиной, футерованной огнеупорными материалами, для размещения в нем расплавленного алюминиевого сплава с электроположительными примесями и расплавленного рафинированного алюминия, одну или несколько пористых мембран, пропитанных электролитом, непроницаемых для расплавленного алюминиевого сплава с электроположительными примесями и проницаемых для электролита и катионов алюминия, для разделения расплавленного алюминиевого сплава с электроположительными примесями, используемого в качестве анода с токоподводом, и расплавленного рафинированного алюминия в качестве катода с токоподводом и по крайней мере один МГД перемешиватель анодного расплава, установленный на границе раздела пористая мембрана - анодный расплав. Раскрыт также способ рафинирования алюминия и его сплавов от электроположительных примесей. Технический результат - обеспечение повышенной степени очистки. 2 н. и 10 з.п. ф-лы, 7 ил.

1. Устройство для электролитического рафинирования алюминия и его сплавов от электроположительных примесей, содержащее контейнер с подиной, футерованной огнеупорными материалами, для размещения в нем расплавленного алюминиевого сплава с электроположительными примесями и расплавленного рафинированного алюминия, по меньшей мере одну пористую мембрану, пропитанную электролитом, непроницаемую для расплавленного алюминиевого сплава с электроположительными примесями и проницаемую для электролита и катионов алюминия, для разделения расплавленного алюминиевого сплава с электроположительными примесями, используемого в качестве анода с токоподводом, и расплавленного рафинированного алюминия в качестве катода с токоподводом, отличающееся тем, что оно снабжено по крайней мере одним магнитогидродинамическим (МГД) перемешивателем анодного расплава, установленным на границе раздела пористая мембрана - анодный расплав.

2. Устройство по п. 1, отличающееся тем, что пористая мембрана изготовлена из углеродистых материалов.

3. Устройство по п. 1, отличающееся тем, что пористая мембрана изготовлена на основе карбида кремния.

4. Устройство по п. 1, отличающееся тем, что пористая мембрана выполнена многослойной.

5. Устройство по п. 1, отличающееся тем, что пористая мембрана состоит из слоев углеродистого электропроводного материала и электроизолятора, чередующихся между собой.

6. Устройство по п. 1, отличающееся тем, что пористая мембрана выполнена из перфорированных пластин с отверстиями, форма которых исключает продавливание металла.

7. Устройство по п. 1, отличающееся тем, что пористая мембрана изготовлена из диэлектрических материалов, например, на основе карбида кремния и расположена в электролизере с вертикальными чередующимися полярными электродами.

8. Устройство по п. 1, отличающееся тем, что пористые мембраны выполнены парными, изготовлены из электропроводных материалов, например углеродистых, и расположены в электролизере с вертикальными чередующимися полярными электродами, причем между парными пористыми мембранами залит электролит, пропитывающий пористые мембраны.

9. Устройство по п. 1, отличающееся тем, что в подине имеется по крайней мере одна летка для аккумулирования и эвакуации рафинированного алюминия.

10. Устройство по п. 1, отличающееся тем, что в подине имеется по меньшей мере одна летка для аккумулирования и эвакуации примесей, загрязнений, интерметаллидов алюминия и его сплава.

11. Устройство по п. 1, отличающееся тем, что в подине имеется по меньшей мере одна летка для аккумулирования и эвакуации рафинированного алюминия, примесей, загрязнений, интерметаллидов алюминия и его сплава, совмещенная с МГД-насосом и/или МГД-леткой.

12. Способ электролитического рафинирования алюминия и его сплавов от электроположительных примесей, включающий помещение расплава алюминия или его сплава и электролита, содержащего по крайней мере одну соль из группы, включающей фторид алюминия, хлорид алюминия, и по крайней мере одну соль из группы, содержащей натрий, калий, литий, магний и магния галогенид, или по крайней мере одну соль из группы, включающей натрий, калий, литий, магний и магния хлорид, в устройство для электролитического рафинирования и проведение электролитического рафинирования, отличающийся тем, что используют устройство по одному из пп. 1-11, при этом дополнительно перемешивают анодный расплав на границе раздела пористая мембрана - анодный расплав.

| US 4115215 A, 19.09.1978; | |||

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОМАГНИТНОГО РАФИНИРОВАНИЯ АЛЮМИНИЯ И СПЛАВОВ НА ЕГО ОСНОВЕ | 2003 |

|

RU2240368C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ МЕТАЛЛОВ ПРИ ОДНОВРЕМЕННОМ ОСАЖДЕНИИ ПРИМЕСЕЙ | 2009 |

|

RU2425177C1 |

| US 7846309 B2, 07.12.2010 | |||

| US 6866768 B2, 15.03.2005 | |||

| US 6811676 B2, 02.11.2004 | |||

Авторы

Даты

2015-07-27—Публикация

2013-03-20—Подача